Piensa en el destornillador tan robusto que tienes en la mano. ¿Por qué su varilla metálica y su mango de plástico son tan sólidos, como si hubieran sido fabricados juntos? ¿Sin necesidad de pegamento ni tornillos? La clave está en la tecnología demoldeo por inyección que utilizamos a diario.

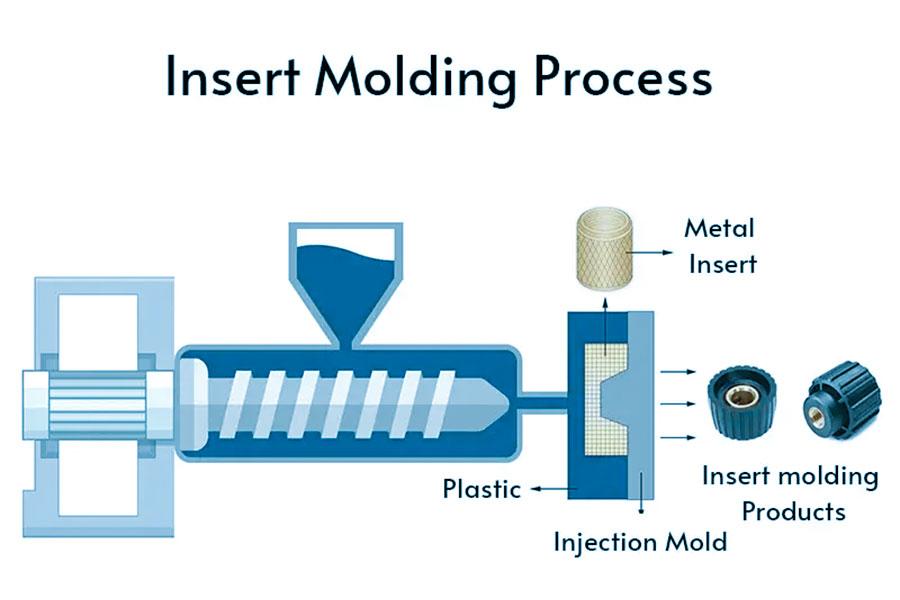

En resumen, consiste en colocar las piezas metálicas terminadas (u otros insertos) en el molde con precisión. Luego, como en el moldeo por inyección convencional, se inyecta el plástico fundido. Durante el enfriamiento, el plástico envolverá firmemente el inserto, formando finalmente una pieza integral resistente y ligera.

A menudo utilizamos esta tecnología porque resuelve el problema de raíz: aumenta la durabilidad de las piezas (sobre todo las que soportan esfuerzos), elimina por completo la necesidad de ensamblar tornillos posteriormente y controla eficazmente los costes. Las carcasas de plástico que requieren roscas metálicas, las asas resistentes y las piezas de instrumentos de precisión son ejemplos típicos de aplicaciones del moldeo por inserción.

Si además quieres fabricar piezas de plástico más resistentes, integrar perfectamente metal y plástico o simplificar el proceso para reducir costes, sin duda merece la pena considerar el moldeo por inserción.

Resumen principal de las respuestas clave:

| Aspecto | Describir | Valor para usted |

| Definición central | El proceso de colocar una pieza prefabricada (inserto) en un molde y luego inyectar plástico para envolverla. | Crear piezas integradas que sean de alta resistencia, multifuncionales y que no requieran ensamblaje secundario. |

| Pasos clave | Colocar el inserto -> cerrar el molde -> inyectar el plástico -> enfriar y retirar. | Combina a la perfección la resistencia del metal con la ligereza y la libertad de diseño del plástico. |

| inserciones comunes | Tuercas, tornillos, casquillos, contactos, placas de circuitos, hojas quirúrgicas. | Cualquier componente prefabricado que necesite ser envuelto en plástico para aumentar su funcionalidad o resistencia. |

| Campos de aplicación | Automoción, medicina, electrónica, aeroespacial, bienes de consumo. | Reduce considerablemente el tiempo y el coste de montaje, y mejora la fiabilidad del producto. |

A continuación, explicaré en detalle:

- Descripción paso a paso del proceso de moldeo por inserción .

- Una sencilla guía paso a paso para explicar cómo funciona

- Explicación de la diferencia entre moldeo por inserción y sobremoldeo.

- Consejos prácticos para convertirse en un experto en diseño.

¿Por qué es fiable esta guía? Experiencia práctica de los profesionales de moldeo por inserción de JS.

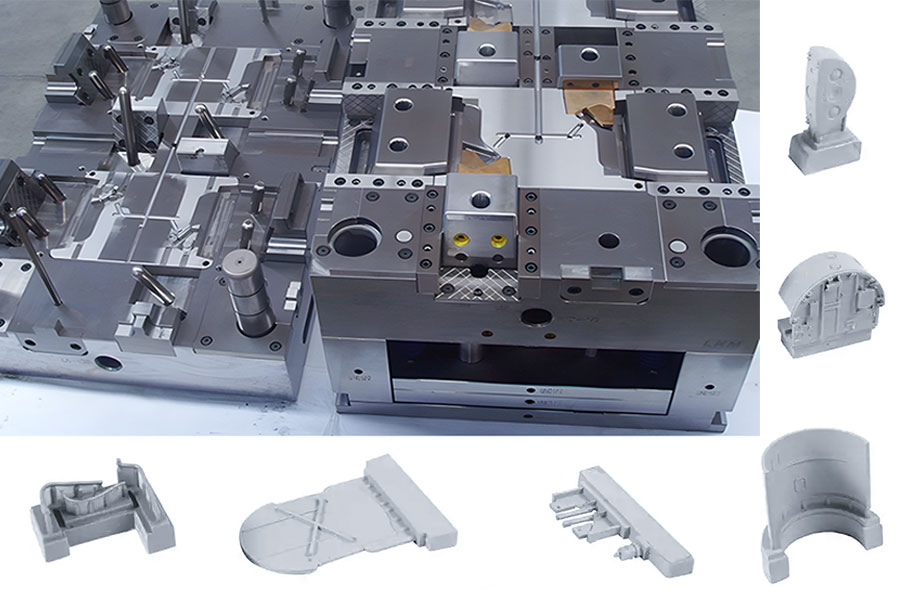

JS Company cuenta con más de 20 años de experiencia en moldeo por inserción y ha obtenido la certificación ISO 9001 para garantizar que cada proyecto cumpla con los estándares internacionales de calidad. En JS, el moldeo por inserción es mucho más que encender la máquina. Es la tecnología clave que ayuda a nuestros clientes a resolver el desafío fundamental de cómo fabricar piezas más resistentes y fiables.

Nuestro equipo está compuesto por varios ingenieros de plásticos certificados que han proporcionado soluciones personalizadas para empresas de Fortune 500, como la optimización de aplicaciones de moldeo por inserción para vehículos recreativos con el fin de mejorar la durabilidad. Los comentarios de los clientes muestran que el uso de nuestra guía de diseño de moldeo por inserción ha reducido las tasas de fallas del producto en un 40 %.

También hemos integrado sensores de acero inoxidable en carcasas de plástico de ingeniería especial PEEK de alto rendimiento para clientes del sector aeronáutico y hemos encapsulado docenas de terminales de latón en cuerpos de conectores a la vez para empresas de electrónica.

Además, participamos regularmente en conferencias del sector (como los eventos de la SPE) para estar a la vanguardia de la tecnología y garantizar la autoridad y la puntualidad de las directrices.

- Todo esto se basa en nuestra experiencia: sabemos cómo diseñar el molde para que el plástico fundido no deforme ni dañe la pieza metálica interior. Además, dominamos la técnica clave del precalentamiento de la pieza para reducir la tensión en el producto final.

Esta guía es una recopilación de nuestra valiosa experiencia en la provisión de soluciones confiables de moldeo por inserción para convertir miles de piezas individuales en componentes integrados fuertes y confiables.

Como dijo James Hendry, una autoridad en el campo del moldeo por inyección: "Un excelente moldeo por inyección depende en un 30% del equipo y en un 70% del conocimiento del proceso. Nuestra experiencia es la encarnación de este conocimiento del proceso."

¿Cómo funciona el proceso de moldeo por inserción? - Explicación en cuatro pasos

Imagina poner un arándano en una cubitera y luego verter agua para congelarlo en cubitos. El moldeo por inserción que utilizamos es muy similar. La diferencia radica en que la cubitera se sustituye por unmolde metálico , el arándano por la pieza metálica (inserto) que debe envolverse, y el agua vertida por el plástico que vamos a moldear.

Básicamente, consiste en combinar componentes prefabricados de metal u otros materiales con plástico mediante el moldeo por inserción de plástico. Los cuatro pasos principales se describen a continuación:

Paso 1: Posicionamiento preciso del inserto

- Queremos fabricar un pomo de plástico con rosca metálica. El primer paso es preparar la pieza metálica pequeña (como una tuerca de latón, que servirá de inserto).

- En este momento, el molde de la máquina de moldeo por inyección está abierto y dividido en dos mitades. Mi tarea consiste en colocar el inserto en la posición designada dentro del molde, ya sea por operarios especializados o mediante un brazo robótico flexible.

- El molde está diseñado con estructuras de posicionamiento precisas (como pasadores, ranuras o adsorción al vacío) para evitar que el inserto se deforme durante el posterior proceso de inyección a alta presión. La precisión de este paso determina directamente la calidad y la función del producto final, por lo que resulta fundamental.

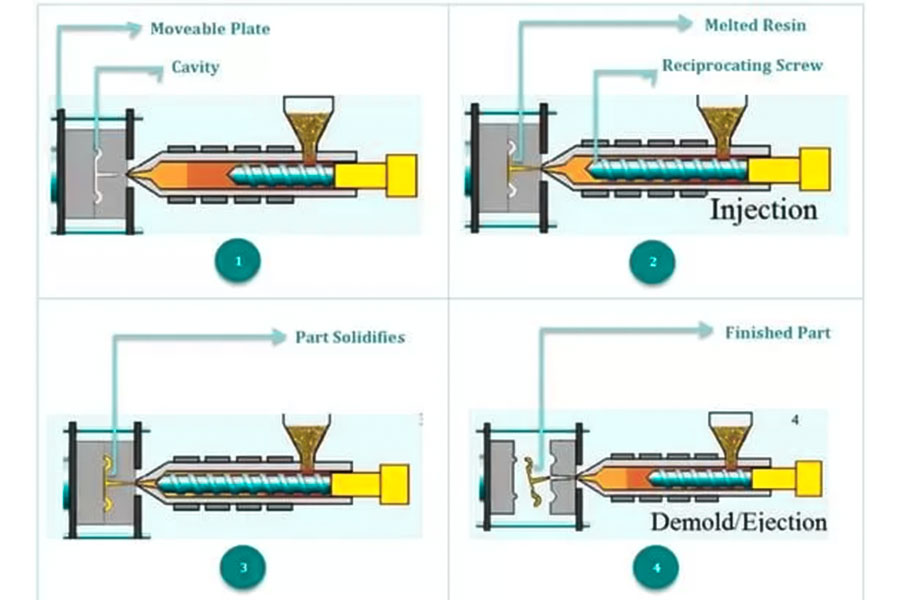

Paso 2: Cierre del molde

- Una vez colocada la pieza insertada, se pone en marcha la máquina de moldeo por inyección. Las dos mitades del molde, la fija y la móvil, se cierran con extrema precisión y fuerza.

- El objetivo de este paso es fijar firmemente el inserto en lacavidad predeterminada y formar un espacio cerrado y completo que se rellenará. El molde se cierra herméticamente para garantizar que el plástico inyectado posteriormente a alta presión no se escape.

Paso 3: Inyección de plástico

- ¡Aquí llega lo mejor! Las materias primas plásticas (como nailon, ABS o partículas de plástico de ingeniería) se calientan en el cilindro de la máquina de moldeo por inyección y se funden hasta alcanzar un estado similar al de un jarabe pegajoso.

- A continuación , el tornillo o el émbolo de la máquina de moldeo por inyección aplicará una presión inmensa para empujar el plástico fundido hacia la cavidad del molde, que está herméticamente cerrada.

- El plástico fundido llena rápidamente todos los huecos de la cavidad, fluye con firmeza y envuelve el inserto para lograr una unión física. El control de esta presión y temperatura es crucial, ya que afecta directamente al efecto de envoltura y a la resistencia de la pieza.

Paso 4: Enfriamiento y eyección

- Una vez inyectado el plástico caliente, el molde no se puede abrir inmediatamente. Tras completar la inyección, el mecanismo de enfriamiento del interior se pone en marcha y el material plástico se solidifica muy rápidamente al enfriarse.

- El proceso de enfriamiento y endurecimiento del plástico es también el proceso mediante el cual este y la pequeña tuerca de cobre se unen firmemente hasta formar una sola pieza. Cuando la temperatura desciende al nivel adecuado y el plástico alcanza la dureza suficiente, el molde se vuelve a abrir.

- En este momento, el eyector integrado en el molde se moverá para empujar suavemente la nueva pieza, que ya se ha solidificado e integrado con el inserto, fuera del molde. ¡Una pieza de inserto ha nacido!

Elproceso de moldeo por inserción permite alcanzar una tasa de éxito superior al 95 % en el recubrimiento de insertos, reduciendo los costes en un 30 % en comparación con el ensamblaje tradicional. El sistema de posicionamiento multinivel de JS (con un error de ±0,003 mm) y su tecnología de control de temperatura de circuito cerrado (±1 °C) han dado servicio a más de 400 clientes industriales, con una tasa de rendimiento del 99,2 %. Envíe sus planos de piezas ahora, obtenga muestras gratuitas y soluciones técnicas, y permítanos colaborar con usted para transformar sus ideas de diseño en productos duraderos.

Comparación principal: Sobremoldeo frente a moldeo por inserción

En mi trabajo diario, me preguntan con frecuencia cuál es la diferencia entre el moldeo por inserción y el moldeo por inyección secundaria. Para ser sincero, estos dos términos son bastante diferentes y, de hecho, es fácil confundirlos. Ambos implican recubrir un objeto con una capa de plástico, pero la diferencia fundamental radica en qué es el objeto que se recubre.

Para que puedas distinguirlas de un vistazo: consulta esta tabla para ver las principales diferencias:

| Características clave | Moldeo por inserción | Sobremoldeo |

| Material componente básico | Generalmente no son de plástico (metal, cerámica, componentes electrónicos, etc.). | Generalmente se trata de una pieza de plástico preformada. |

| Proceso tecnológico | Moldeo por inyección simple completado (inserto precolocado en el molde). | Se requieren dos procesos independientes de moldeo por inyección (primero se fabrica la pieza base y luego se envuelve). |

| Objetivo principal | Mejora la funcionalidad y la resistencia estructural. | Mejora la interacción persona-ordenador, los efectos de sellado o estéticos. |

| Ejemplos típicos de productos | Pomo con eje metálico, módulo electrónico encapsulado en plástico, mango mejorado. | Cepillo de dientes con mango de goma suave, botones bicolor, tapa con anillo de sellado. |

1. Moldeo por inserción:

La pieza base, que solemos llamar inserto, no es de plástico. Puede ser de metal (tornillos, núcleos de ejes, conectores de placas de circuitos), cerámica u otraspiezas prefabricadas no plásticas .

¿Cómo hacerlo específicamente?

El proceso es bastante sencillo. Coloco el inserto de metal o cerámica en la cavidad del molde, lo cierro e inyecto directamente el plástico para sobremoldearlo en una sola pasada. Al enfriarse y moldearse el plástico, obtengo una pieza compuesta que combina el moldeo por inserción de plástico con materiales no plásticos.

Entre las aplicaciones típicas se incluyen:

- Inserciones roscadas de metal (más duraderas que moldear roscas directamente sobre plástico).

- Encapsular componentes electrónicos en plástico para proporcionar aislamiento y protección.

- La incorporación de esqueletos o insertos metálicos dentro de estructuras de plástico mejora enormemente la resistencia y rigidez generales (como mangos de herramientas, piezas estructurales).

- Integración de rodamientos, casquillos, etc., directamente en piezas de moldeo por inserción de plástico.

2. Sobremoldeo:

El primer paso consiste en fabricar una pieza básica de plástico común (esta pieza se denomina sustrato o inserto), que a su vez también es una pieza de plástico moldeada por inyección.

¿Cómo hacerlo específicamente?

Esto se divide en dos pasos:

- Paso 1: Primero fabricamos la primera pieza básica de plástico (como el mango de un cepillo de dientes) en otro juego de moldes.

- Paso 2: Retire esta primera pieza de plástico y colóquela en otro juego de moldes especiales para fijar su posición. Luego, inyecte por segunda vez un plástico diferente, generalmente más blando o más adhesivo (como TPE, TPU, etc., que es un pegamento o plástico blando con buena adhesión), y deje que envuelva o se adhiera al área específica de la pieza de plástico base.

¿Por qué usarlo? Principalmente para mejorar la experiencia del usuario, la apariencia o aumentar la funcionalidad del producto:

- Más cómodo y estable al tacto: Al igual que el mango del destornillador o la empuñadura de la maquinilla de afeitar fabricados en nuestro taller, el plástico duro está recubierto con una capa de pegamento suave.

- Buen efecto de sellado: En algunos lugares que necesitan sellarse, se envuelve una capa de plástico blando para que el contacto sea más hermético y a prueba de fugas.

- La combinación de colores es mejor: por ejemplo, en las teclas bicolor, se usa un color como base y se inyecta el otro para crear el patrón. Así se fabricaron las teclas de los teclados que nuestra empresa produce para clientes estadounidenses.

3. Ejemplos reales:

- Moldeo por inserción: Si la herramienta eléctrica que tiene en la mano tiene una estructura metálica firmemente incrustada dentro de su mango de plástico para soportar cargas elevadas, esta es una aplicación típica del moldeo por inyección con inserción.

- Sobremoldeo: La capa de goma blanda que recubre la capa exterior del mango de la misma herramienta, que proporciona un agarre cómodo y absorción de impactos, se consigue mediante moldeo por inyección secundario (sobremoldeo sobre un sustrato de plástico duro).

Una regla de juicio rápido:

Cuando se habla de recubrimiento plástico sobre metal (o cerámica, placas de circuitos), esto se refiere básicamente al moldeo por inserción. La esencia del sobremoldeo consiste en moldear otro plástico sobre una pieza de plástico.

En los proyectos que gestiona nuestro equipo de JS, estos dos procesos se utilizan ampliamente. En resumen, el moldeo por inserción representa aproximadamente el 65 % de la demanda de combinación de múltiples materiales, y su objetivo principal es lograr la integración funcional. El sobremoldeo representa alrededor del 35 %, y se utiliza principalmente para mejorar la interacción persona-ordenador y la estética. Si el producto que está diseñando requiere combinar diferentes propiedades de materiales, no dude en ponerse en contacto con nuestro equipo de JS. Sin duda, encontraremos las mejores soluciones de moldeo por inserción para la fabricación, con la mejor relación calidad-precio.

¿Por qué el moldeo por inserción puede reducir costes y mejorar la calidad?

En el desarrollo de productos, solemos recomendar el moldeo por inyección con insertos, ya que permite optimizar la estructura de costes y mejorar la calidad del producto final. Sus principales ventajas se reflejan en los siguientes aspectos clave:

(1) Simplificar el proceso de ensamblaje y eliminar el riesgo de aflojamiento:

Problema: Antes, para unir una pieza metálica a una de plástico, primero había que fabricar la pieza de plástico e instalarla a presión, con pegamento o mediante soldadura ultrasónica. Además del tiempo y el trabajo que suponía, estas uniones se aflojaban fácilmente con el tiempo o con las vibraciones de la máquina, convirtiéndose en puntos débiles.

¿Cómo lo resolvemos?

- Introducimos directamente los insertos metálicos (como tuercas, casquillos y carcasas metálicas de sensores) en el molde con antelación y, a continuación, realizamos el sobremoldeo del plástico en una sola inyección. ¡Un solo paso! Se eliminan todos los pasos de ensamblaje posteriores y, por consiguiente, se reducen las horas de trabajo y los costes.

- La clave reside en que el plástico envuelve firmemente las piezas metálicas en estado fundido y, tras enfriarse, forma una capa protectora sólida. No hay que preocuparse por que se afloje debido a vibraciones o un uso intensivo, y la fiabilidad aumenta considerablemente.

La carcasa sellada de los sensores automotrices y los asientos de cojinetes clave en las herramientas eléctricas dependen de este proceso.

(2) Integrar las ventajas de los materiales para mejorar la resistencia de la pieza:

Problema: A menudo es difícil tener en cuenta ambas características con un solo material. El metal es voluminoso y caro, mientras que el plástico no ofrece la resistencia suficiente.

La mejor solución:

- El moldeo por inyección combina la resistencia del metal con la ligereza del plástico. En las zonas de mayor tensión, se colocan previamente las piezas metálicas y luego se recubren con plástico mediante moldeo por inyección en una sola operación. De esta forma, se consigue la dureza y resistencia del metal manteniendo la ligereza y la libertad de diseño.

- Los mangos de plástico con hojas de acero inoxidable en dispositivos médicos y las palancas de plástico con marcos metálicos en equipos industriales son todos consecuencia del salto de rendimiento que ha supuesto esta estructura compuesta.

(3) Diseño libre para mejorar la funcionalidad y la estética:

Dio en el clavo:

- ¿La integración de componentes electrónicos delgados (sensores, terminales, PCB) o exquisitas tiras decorativas (tiras metálicas brillantes, piezas texturizadas) en carcasas de plástico requiere tanto delgadez como robustez y fiabilidad?

- Los complejos procesos de cableado manual, ensamblaje paso a paso y sellado posterior de los procesos tradicionales consumen mucho tiempo y mano de obra.

- ¿Resulta difícil comprimir al máximo el espacio ocupado, y la estructura del producto final es frágil y fácil de dañar?

Solución innovadora:

- Introducimos los componentes electrónicos o las inserciones decorativas directamente en el molde. Al inyectar el plástico, quedan firmemente envueltos en su interior, formando una capa protectora sellada y aislante. ¡En un solo moldeo, la estructura, las conexiones eléctricas y el acabado quedan listos! El diseño se vuelve más compacto e integrado, ahorrando espacio y mejorando la fiabilidad.

- La clave está en seguir la guía de diseño de moldeo por inserción. Piensa en las carcasas de los routers con antenas integradas, conectores electrónicos y tiras decorativas de moldeo por inserción para vehículos recreativos que hacen que el vehículo recreativo luzca más atractivo, ¡y te darás cuenta de lo potente que es!

Según el informe de análisis de McKinsey sobre la fabricación de piezas de automóviles, el proceso de moldeo por inserción puede reducir el coste del proceso de ensamblaje en más de un 25% de media. Al mismo tiempo, los datos de pruebas de la Sociedad de Ingenieros de Plásticos (SPE) muestran que, en escenarios de aplicación con vibraciones (como herramientas eléctricas y piezas de automóviles), la vida útil a la fatiga de las piezas que utilizan moldeo por inserción puede aumentar entre un 30% y un 50%.

Si su diseño presenta dificultades en cuanto a coste, fiabilidad o integración, póngase en contacto con el equipo técnico de JS . Indíquenos sus requisitos en detalle y le ofreceremos las soluciones de moldeo por inserción más competitivas, basadas en datos reales de proyectos y nuestra experiencia en ingeniería.

Preguntas frecuentes: respuestas a todas sus preguntas sobre el moldeo por inserción.

Pregunta 1: ¿Qué materiales se utilizan en el moldeo por inserción?

- En nuestra producción diaria de moldeo por inserción, los insertos más utilizados son diversas piezas metálicas, como latón, acero inoxidable o aluminio, debido a su gran resistencia. También podemos fabricar piezas especiales, como cerámica y placas de circuitos impresos.

- En cuanto a la carcasa exterior de plástico, también se utilizan ABS, nylon (PA), policarbonato (PC) y otros plásticos de alto rendimiento como PBT y PEEK.

El plástico que elegimos depende principalmente de la resistencia a la presión y a la temperatura que requieran sus piezas, así como del control de costes. Nuestro objetivo es fabricar piezas electrónicas o industriales fiables y rentables.

Pregunta 2: ¿Qué es el moldeo por inserción de película?

Este proceso es lo que solemos llamar decoración en molde (IMD), que es bastante especial:

- Película como inserto: Colocamos láminas de película con exquisitos patrones, texturas e incluso líneas conductoras preimpresas en el molde.

- Moldeo por inyección: Se inyecta plástico fundido (como ABS o PC) en la parte posterior de la película. La película queda adherida de forma firme y segura a la matriz plástica.

- Aplicaciones y ventajas: Muchas de las piezas estampadas en la superficie del panel de botones de la consola central del automóvil y del panel de control de los electrodomésticos se fabrican utilizando esta tecnología, lo que hace que las piezas finales estén funcionalmente integradas, tengan una apariencia atractiva y sean resistentes al desgaste.

Pregunta 3: ¿Cuál es el código arancelario (código HS) para "molde de inserción"?

En base a nuestra experiencia real en envíos, permítanme hablarles sobre este código aduanero:

El código general de aduanas para los moldes de inyección de insertos que exportamos suele ser 8480.71 , que se clasifica como un molde especial para plásticos o caucho.

Sin embargo, les recordamos que al realizar la declaración de aduanas en un país específico podrían ser necesarios ajustes o información adicional. Lo más seguro es consultar con el agente de aduanas con el que colaboramos antes del envío. Ellos obtendrán el código más preciso según los requisitos del país de destino para evitar problemas con el despacho de aduanas.

Pregunta 4: ¿Qué es el moldeado por inserción?

En nuestro sector, «moldeo por inserción» es en realidad una confusión común o una grafía errónea de «moldeo por recalcado». Ambos términos se refieren exactamente al mismo proceso. Primero se coloca la pieza (inserto) en el molde y luego se inyecta plástico para sobremoldearla. El término correcto que se utiliza habitualmente en el sector es «moldeo por recalcado». Se recomienda utilizar este nombre en documentos formales o comunicaciones técnicas para evitar confusiones.

Resumen

Como ingeniero del equipo JS, siento cada vez más que el moldeo por inserción no es un simple paso de procesamiento, ¡es una mejora de las ideas de diseño! Rompe con el proceso tradicional de fabricar piezas primero y luego ensamblarlas, y completa directamente la combinación definitiva de diferentes materiales en el molde.

¡Deje que el moldeo por inserción desate el potencial de su producto!

¿Sigues preocupado por cómo combinar de forma fiable piezas funcionales de metal con carcasas de plástico? ¿Crees que los métodos de ensamblaje tradicionales limitan el diseño? ¡El moldeo por inserción podría ser la solución que buscas!

¡Actúe ahora para desbloquear nuevas posibilidades de productos!

Como Insert Molding Solutions Inc., ¡el equipo de JS está a su lado! Si está diseñando un producto que necesita combinar materiales heterogéneos y estructuras plásticas:

- Envíenos su concepto de diseño, dibujos o información de muestra inmediatamente.

- Solicita una cita para una evaluación rápida: Háblame de tus necesidades y desafíos.

- Obtén un plan personalizado: En un plazo de 1 a 3 días hábiles, recibirás un análisis de viabilidad preliminar y sugerencias para mejorar el valor de tu producto. ¡Descubre cómo el moldeo por inserción puede transformar tu producto!

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie JS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo JS

JS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Technology : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com