Bajo miles de ciclos de alta temperatura y alta presión, el mismo molde sigue "imprimiendo" las mismas piezas de plástico una y otra vez a una velocidad de varias piezas por minuto. La vida moderna es inconcebible sin este proceso productivo; sin embargo, una pregunta fundamental persiste en la mente de todos los desarrolladores de productos: ¿Cuántas piezas producirá mi molde de inyección ?

Esta no es una promesa de mago, sino la verdadera solución nacida de la sinergia de la ciencia de los materiales, la ingeniería de precisión y la economía.

Este libro responde a esta pregunta crítica con fundamentos de diseño de moldes y aplicaciones reales para brindarle una comprensión total de las fuerzas que impulsan la vida del molde y para tomar decisiones informadas.

Resumen de la respuesta clave

| Tipo de molde | Vida útil esperada (mohos) | Aplicaciones típicas | Características clave y factores de costo |

| Moldes de prototipos | 1.000-5.000 ciclos | Verificación del diseño, pruebas comerciales a pequeña escala | Aluminio o acero dulce con sistemas de enfriamiento de bajo costo y diseño liviano para lograr el menor costo y una entrega más rápida. |

| Moldes de producción en masa (básicos) | 50.000-100.000 ciclos | Para electrónica de consumo, electrodomésticos, etc. | Acero preendurecido de grado medio (por ejemplo, P20), canales de enfriamiento estándar y sistemas de canal caliente convencionales. |

| Moldes de alta producción (alto rendimiento) | 500.000-1.000.000+ ciclos | Para piezas de automóviles y dispositivos médicos de alta gama. | Acero inoxidable de alto grado/acero endurecido (por ejemplo, H13), proceso de enfriamiento completo, enfriamiento sofisticado, boquillas calientes de alta calidad y recubrimientos. |

| Moldes de vida extrema | 1.000.000-2.000.000+ ciclos | Para artículos de gran volumen, como tapas de botellas y embalajes. | Acero resistente al desgaste especializado (por ejemplo, S136), cavidades bimetálicas, refrigeración optimizada y un programa completo de mantenimiento preventivo. |

¿Por qué leer este manual? JS descubre los secretos de la vida del moho.

Al seleccionar moldes para artículos con diferentes volúmenes de producción, es posible que se pregunte qué recomendaciones seguir. Aquí es donde resulta fundamental contar con un socio experimentado.

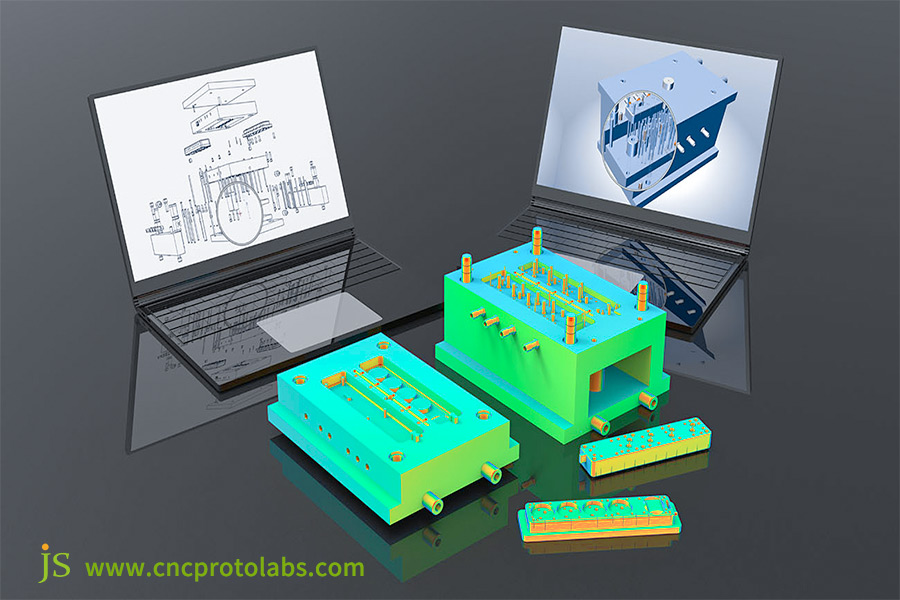

JS ha adquirido una valiosa experiencia práctica con moldes de inyección, casos exitosos que van desde aplicaciones de moldes de aluminio para creación de prototipos, moldes de acero P20 para producción en lotes a pedido y los complicados requisitos de fabricación de moldeo por inyección personalizado de los sectores médico y automotriz.

Hemos ayudado a clientes del sector de la electrónica a resolver problemas de microdesgaste en moldes de conectores de precisión, diseñado sistemas de compuertas para fabricantes de componentes automotrices con un volumen de producción de 300.000 unidades y moldes especiales resistentes a la corrosión para materiales de envasado de alimentos corrosivos.

Este manual es un resumen de nuestra experiencia en cientos de proyectos, y todas las sugerencias se han basado en la producción real. Es una guía fiable que puede ayudar a prevenir errores típicos en el diseño de moldes .

JS ofrece soluciones de moldes de inyección personalizados y específicos para cada industria, según sus necesidades. Desde la evaluación de necesidades hasta el seguimiento posterior a la producción, nuestro equipo de profesionales ofrece soporte integral en cada etapa, ayudándole a elegir el molde adecuado y a evitar errores.

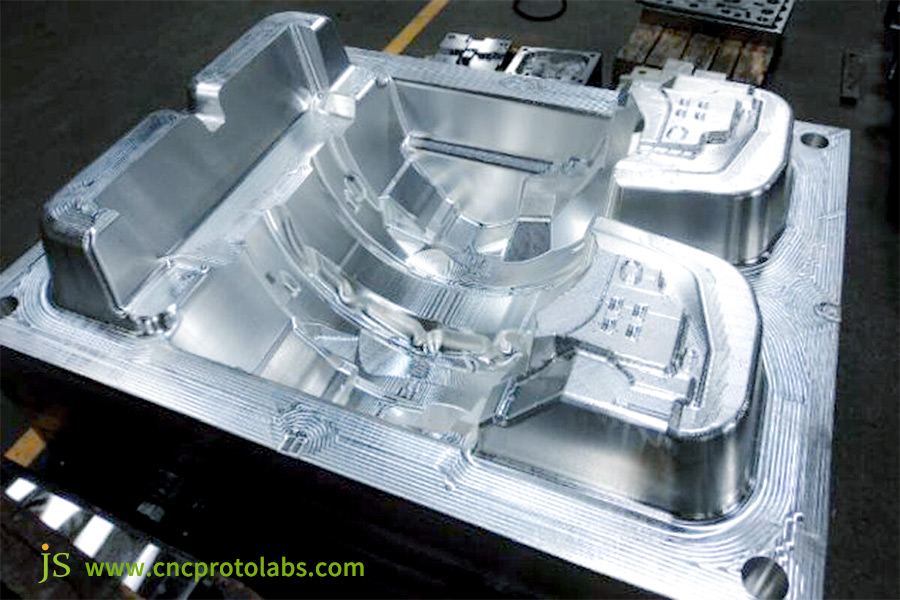

Anatomía del moho: Descubriendo el gen de la longevidad que determinará la esperanza de vida

Para comprender cuántas piezas producirá un molde, primero debe comprender su anatomía. El rendimiento de sus numerosos sistemas centrales es directamente responsable de su vida útil.

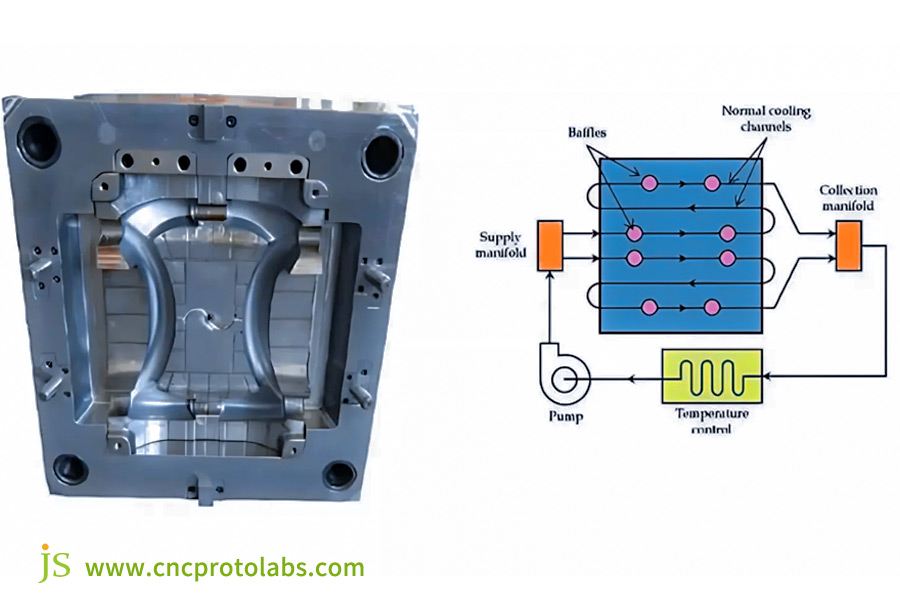

Definición básica: Demolición de los sistemas centrales del molde

Dividimos los moldes de inyección en cuatro sistemas centrales, y la salud de cada sistema central afecta directamente la vida útil general del molde:

- Sistema de cavidades:Afecta directamente la forma de la pieza y es el sistema con mayor probabilidad de desgaste. Por ejemplo, al producir piezas reforzadas con fibra de vidrio, la superficie de la cavidad se raya con facilidad. Especialmente en moldes multicavidad , el desgaste de todas las cavidades debe ser uniforme, ya que algunas piezas podrían presentar tolerancias dimensionales. El diseño debe garantizar que los canales transfieran la masa fundida uniformemente para evitar un desgaste excesivo localizado.

- Sistema de compuertas:Se utiliza para transferir el plástico fundido. Un diseño deficiente del canal puede provocar un aumento de presión y acelerar el desgaste del molde.

- Sistema de enfriamiento:Controla la temperatura del molde. Un enfriamiento inconsistente puede provocar fatiga térmica y reducir la vida útil del molde.

- Sistema de expulsión:Expulsa la pieza moldeada. La estabilidad del molde se basa en el ajuste entre el pasador de expulsión y la placa del molde.

Conocer estos sistemas le permitirá identificar con antelación posibles problemas en el molde de inyección.

El diseño decide el futuro: tres factores principales de ingeniería de sistemas que dominan la vida útil del molde

Mucha gente cree que la vida útil del molde se define en la fase de producción, pero en realidad, la mayor parte de esta ya está definida en el plano de diseño. Un buen diseño es fundamental para prolongar la vida útil del molde, y los tres elementos principales de la ingeniería de sistemas son particularmente cruciales.

Filosofía del diseño

Un buen diseño cumplirá con los requisitos de las piezas y reducirá el desgaste y la fatiga, formando la base para la vida útil del molde.

Sistema de ventilación

La ventilación en la dirección del deterioro puede provocar que los gases queden atrapados dentro de la cavidad del molde, lo que provoca una acumulación temporal de presión y un mayor desgaste. JS calcula correctamente el tamaño de la ranura de ventilación según el material plástico .

Para piezas de moldeo por inyección de carcasas electrónicas de paredes delgadas, la profundidad de la ranura de ventilación se controla entre 0,01 y 0,02 mm y su ancho entre 5 y 8 mm. Esto evita el desbordamiento de la masa fundida y permite una ventilación a alta velocidad, reduciendo el impacto en la cavidad. Esto mantiene la fluctuación de la presión en la cavidad al 5 %, minimizando aún más el riesgo de desgaste.

Tolerancia y ajuste

Una holgura insuficiente entre el expulsor y la placa del molde, o entre el núcleo y la cavidad, provocará rebabas o agarrotamiento de la pieza. Mantenemos tolerancias ajustadas de 0,005 mm para garantizar un ajuste preciso, fundamental para la creación de piezas de alta precisión en la fabricación de moldeo por inyección a medida.

Estandarización e intercambiabilidad

El uso de componentes estándar permite un reemplazo sencillo cuando se desgastan, sin necesidad de reparar el molde y prolongando la vida útil del molde de inyección.

Elegir los servicios internos de fabricación de moldeo por inyección personalizado de JS garantiza diseños de moldes de calidad que cumplen con los estándares de la industria. Nuestros ingenieros optimizarán cada sistema desde una perspectiva de vida útil para crear un molde más duradero.

Matriz de decisión: cinco factores que afectan la vida útil del molde

Tras comprender la estructura del molde y los puntos clave del diseño, es fundamental comprender los factores que afectan directamente su vida útil. La siguiente matriz de decisiones le ayudará a identificar instintivamente la importancia de cada factor.

Matriz de factores que afectan la vida del molde

| Factores influyentes | Nivel de impacto | Manifestaciones y ejemplos específicos |

| Material del molde | ★★★★★ | Moldes de aluminio <10.000 piezas, moldes de acero P20 100.000-500.000 piezas, moldes de acero H13 > 1.000.000 piezas, acero S136 para PPS con fibra de vidrio. |

| Material de la pieza | ★★★★☆ | Bajo desgaste para plástico no reforzado (PP), alto desgaste para plástico de fibra de vidrio (fibra de vidrio PA66) y corrosión de cavidad para PVC. |

| Parámetros del proceso de producción | ★★★☆☆ | La fatiga térmica por altas temperaturas y la deformación por demasiada presión son parámetros típicos que prolongan la vida del molde entre un 10% y un 20%. |

| Frecuencia y método de mantenimiento | ★★★☆☆ | Desgaste reducido gracias al mantenimiento semanal y la lubricación mensual; la negligencia reduce la vida útil del molde en más del 30%. |

| Dificultad de la pieza | ★★☆☆☆ | Las piezas con múltiples cavidades y con cavidades profundas están plagadas de puntos débiles y poseen una vida útil del molde entre un 15% y un 25% más corta. |

Priorización de cinco factores en la elección de inyecciones en el mundo real

Al diseñar moldes, priorice los factores de alto impacto en términos de volumen de producción y naturaleza de la pieza.

- Al seleccionar moldes de aluminio para fabricación de bajo volumen (<10 000 unidades), priorice el uso de un material de pieza no corrosivo y no reforzado.

- Para la producción en masa de piezas simples (10.000-100.000) y piezas regulares, emplee moldes de aluminio anodizado duro, con una dureza mayor a HV300 y una durabilidad 50% mayor que los moldes de aluminio generales y por lo tanto más adecuados para la producción en masa de piezas moldeadas por inyección estándar.

- En la selección de moldes de acero para producción en masa de piezas (>500.000), mantenga un programa de servicio periódico. Esto permite una mejor optimización de la vida útil del molde.

Con una matriz y un programa de priorización, es sencillo identificar factores clave en función del material de la pieza y el volumen de producción.

JS ofrece cotizaciones de precios de moldeo por inyección transparentes con costos abiertos, desarrollando soluciones rentables con cinco factores y prioridades clave en mente para permitir la apertura sobre dónde se gasta cada costo y eliminar el desperdicio.

Desgaste invisible: cómo envejecen los mohos además del desgaste

Cuando se habla del desgaste del molde, la mayoría de las personas automáticamente piensa en el desgaste de la superficie, pero hay otros "asesinos invisibles" que acortan la vida de los moldes de inyección y a menudo se pasan por alto.

Tres factores de pérdida que a menudo se pasan por alto

1.Corrosión:

En la fabricación de productos corrosivos como el PVC y el PPS, o mediante el uso de plásticos con aditivos de cloro, las altas temperaturas generan gases corrosivos que corroen y expanden la superficie de la cavidad del molde. Por ejemplo, en la producción de piezas moldeadas por inyección de PVC, la vida útil del molde se reduce a la mitad si no se realiza un tratamiento anticorrosivo.

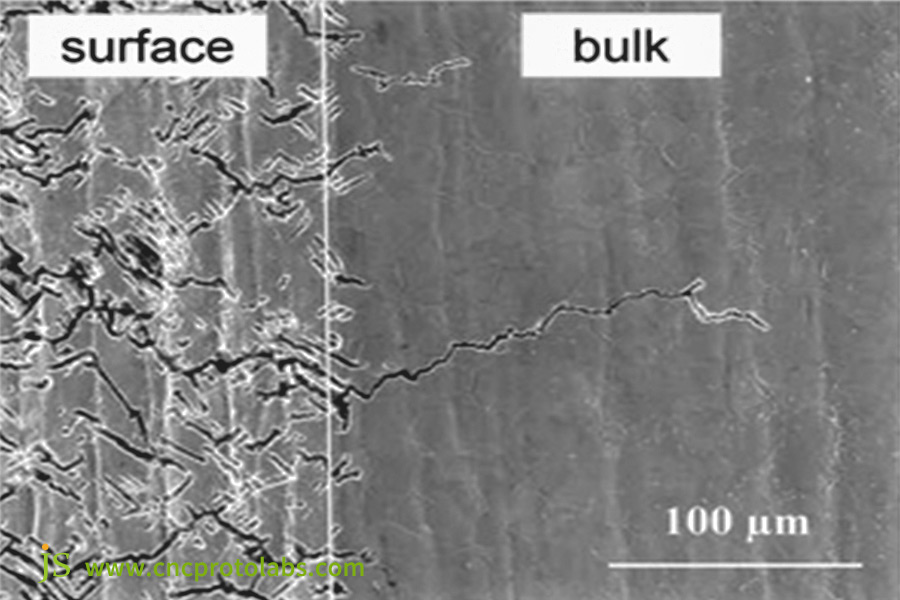

2.Fatiga térmica:

El calentamiento y enfriamiento repetidos del molde pueden generar tensiones internas, y si esta situación persiste durante un tiempo prolongado, pueden producirse grietas por fatiga térmica. Durante la producción de materiales de alta temperatura, como el PC y la PA66, la cavidad del molde varía entre 220-280 °C y la temperatura ambiente. Pueden aparecer microgrietas después de 50 000 piezas. Si no se tratan, las grietas se extienden más de 0,1 mm y producen arañazos en el producto.

3.Deformación plástica:

Las temperaturas del molde superiores a las óptimas o presiones superiores al límite elástico del acero provocan una deformación permanente de la cavidad. Por ejemplo, una refrigeración deficiente durante la producción de piezas de paredes gruesas puede provocar abombamiento de la cavidad.

Para servicios de moldeo por inyección en línea , JS es su mejor opción. Analizamos con precisión el desgaste de los materiales de las piezas antes de su producción y aplicamos tratamientos anticorrosivos y de fatiga térmica con antelación para garantizar la durabilidad de los moldes.

La lucha por la vida útil: cómo encontrar el equilibrio óptimo entre la inversión en molde y el coste unitario

Al elegir un molde, la gente se pregunta si elegir uno más económico o más duradero. La clave está en encontrar el equilibrio ideal entre el costo del molde y el costo unitario.

Creación de un modelo matemático del costo total de propiedad (TCO)

Recomendamos que los clientes utilicen la siguiente fórmula para calcular el costo total de propiedad (TCO):

- TCO = (costo de amortización del molde / volumen total de producción) + costo unitario del material + costo unitario de procesamiento + (costo de mantenimiento / volumen total de producción).

La fórmula refleja adecuadamente los gastos a largo plazo. Por ejemplo, un molde de acero P20 de $10,000 produce 100,000 piezas, con una amortización de $0.10 por pieza y un costo de mantenimiento de $800 por cada 20,000 piezas. Un molde de acero S136 de $18,000 produce 1.5 millones de piezas, con una amortización de $0.012 por pieza y un costo de mantenimiento de tan solo $1,200 por cada 100,000 piezas.

Es necesario para el cálculo del precio del moldeo por inyección.

Recomendaciones de selección de moldes para distintos volúmenes de producción

| Volumen total de producción esperado | Tipo de molde recomendado | Beneficios |

| <10.000 piezas | Molde de prototipo (molde de aluminio) | Bajo costo (aproximadamente USD 3000-5000), tiempo de ciclo rápido y más adecuado para creación de prototipos o fabricación de pruebas en lotes pequeños. |

| 100.000-500.000 piezas | Molde de producción (acero P20) | Costo moderado (aproximadamente USD 8 000 a 15 000), vida útil duradera que admite requisitos de producción en masa y una alta relación costo-rendimiento. |

| >1.000.000 de piezas | Molde de alto rendimiento (acero H13/S136) | Vida útil duradera (más de 1.000.000 de piezas), bajo costo de mantenimiento y el menor costo unitario a largo plazo. |

Al realizar el cálculo, no solo se debe considerar el costo inicial, también se deben tener en cuenta los costos de mantenimiento y tiempo de inactividad, especialmente al seleccionar moldes de alta precisión para la fabricación de moldeo por inyección personalizado.

Caso real: Una decisión millonaria para la vida - Conectores médicos: Decisión de vida

Requisitos originales del cliente

Una empresa emergente del sector médico desarrolló un conector de línea de infusión desechable. La pieza debía cumplir con la certificación de biocompatibilidad y el requisito de suavidad de Ra ≤ 0,8 μm en la pared interna. Se trataba de una pieza de producción de alta precisión mediante moldeo por inyección personalizado, con una producción inicial de aproximadamente 500.000 unidades.

El cliente creía que los moldes de acero P20 (aproximadamente $12 000) podrían ahorrar $6000 en comparación con los moldes de acero S136 (aproximadamente $18 000), y que 500 000 piezas no era una producción alta y, por lo tanto, solicitó utilizar acero P20.

Análisis y alerta de riesgo de JS

JS Precision Manufacturing analizó que el material de la pieza era PPS reforzado con fibra de vidrio al 30%. La fibra de vidrio cortaba la cavidad a altas temperaturas y era corrosiva. Mediante pruebas, se determinó que la vida útil del acero P20 en estas condiciones de trabajo puede ser inferior a 100 000 piezas, mientras que la del acero S136 puede alcanzar hasta 1,5 millones de piezas tras el cromado.

Advertimos al cliente innumerables veces que el acero P20 daría lugar a productos de baja calidad, pero el cliente se negó obstinadamente a realizar cambios.

La persistencia del cliente y sus resultados:

La calidad del molde fue aceptable hasta la producción de 50.000 piezas, antes de su fabricación en masa. Se observaron arañazos por corrosión en la cavidad durante la producción de 80.000 piezas. Las rebabas del producto estaban fuera de tolerancia y la lisura de la pared interior era deficiente, lo que obligó al cliente a detener la producción.

El cliente pagó $8,000 por la reparación del molde y $80,000 por daños y perjuicios y costos temporales de producción de pedidos retrasados. Las pérdidas fueron mucho mayores que los ahorros, y el lanzamiento del producto se retrasó dos meses.

Solución final

El cliente aceptó la solución JS e invirtió $18,000 para producir un molde cromado de acero S136. El nuevo molde ha producido más de 1.5 millones de piezas de moldeo por inyección de calidad de forma constante, con una tasa de aprobación mejorada del 92% al 99.5% y una reducción del 60% en los costos de mantenimiento.

Este caso se convirtió en una lección típica de “falsos ahorros” y al mismo tiempo ayudó al cliente a comprender que la selección del molde debe tener en cuenta las necesidades a largo plazo.

En el caso de necesidades de fabricación de moldeo por inyección personalizado en el sector médico, JS puede proporcionar experiencia profesional en selección de materiales para evitar pérdidas por elección incorrecta del molde y garantizar una fabricación más eficiente.

Preguntas frecuentes

P1: ¿Cómo puedo saber si mi molde está llegando al final de su vida útil?

Hay cuatro indicaciones principales:

- La aparición recurrente de destellos en la pieza, incluso cuando se restablecen los parámetros de la máquina de moldeo por inyección, indica una holgura excesiva.

- La disminución de la estabilidad dimensional y las repetidas mediciones fuera de tolerancia indican desgaste de la cavidad.

- Grietas superficiales persistentes que no se pueden pulir.

- El mantenimiento repetido para volver a la producción indica envejecimiento del componente central.

P2: ¿Los moldes de aluminio realmente pueden producir sólo unos pocos cientos de piezas?

No necesariamente. Si se utiliza un molde de aluminio bien diseñado con un sistema de refrigeración y escape eficaz para producir plásticos no reforzados, no corrosivos y bien procesados, se producirán fácilmente decenas de miles o cientos de miles de piezas moldeadas por inyección de calidad. Su única limitación radica en el desgaste del metal blando y la resistencia a la fatiga térmica.

P3: ¿La vida útil del molde se puede extender indefinidamente mediante mantenimiento de seguimiento?

No. Las reparaciones para aumentar la vida útil son temporales. La soldadura y el pulido pueden alterar la tensión interna. La vida útil de un molde depende del ciclo de fatiga del componente más débil. En teoría, cada componente tiene un límite. Cuando varios componentes se acercan a sus límites, las reparaciones no pueden restaurar el rendimiento. Se deberá considerar el reemplazo del molde según las necesidades de la fabricación de moldeo por inyección a medida.

P4: ¿Qué necesito proporcionar para obtener una recomendación y cotización de molde adecuadas?

Se requieren tres elementos de datos:

- Un modelo 3D de la pieza (archivo STEP o IGS) para evaluar la forma y la complejidad de la pieza.

- Material de la pieza de destino: los diferentes materiales influyen en la selección del molde.

- Volumen de producción anual y total estimado. JS calculará el coste total de propiedad (TCO), enviará una cotización de moldeo por inyección y recomendará una solución.

Resumen

La existencia de un molde de inyección implica un delicado equilibrio entre precisión, durabilidad y costo. Comprender la ciencia que lo sustenta le permitirá tomar decisiones más inteligentes, y sus productos serán extremadamente competitivos en el mercado.

No permita que su sueño de un producto de un millón de unidades se arruine por una selección de moldes de diez mil unidades. JS cuenta con años de experiencia en servicios de moldeo por inyección en línea. Ya sea para producción piloto en lotes pequeños o a gran escala, ofrecemos soluciones profesionales y precios de moldeo por inyección accesibles para ayudarle a reducir su costo total de propiedad y mejorar la estabilidad de la producción.

Llame hoy mismo a los expertos en moldes de JS para obtener un plan de optimización de la vida útil y el costo del molde según el volumen de producción, el material y las exigencias de calidad de su producto. Permítanos aplicar nuestros cálculos profesionales para garantizar el éxito de su producción en masa.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la Red Jusheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology : esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com