En la fabricación de impulsores para microbombas cardíacas destinadas a empresas de dispositivos médicos, las fundiciones de acero inoxidable con tolerancias superiores a ±0,1 mm pueden provocar un bombeo sanguíneo inestable. En la fabricación de componentes para motores pequeños destinados a empresas aeroespaciales, las mínimas inconsistencias dimensionales pueden afectar al funcionamiento seguro de toda la máquina; tal es la naturaleza de los requisitos de alta precisión en la fundición de precisión de acero inoxidable.

Ya se trate de implantes articulares que deben ser biocompatibles con el esqueleto humano o de álabes de turbina que influyen directamente en la eficiencia de los motores de aeronaves, las tolerancias dimensionales suelen estar estrictamente reguladas dentro de ±0,1 mm. Esto supone un reto considerable para el proceso de fundición a la cera perdida de acero inoxidable.

Este artículo clasifica las soluciones clave para lograr esta precisión a nivel de micras, incluyendo soluciones sistemáticas de ciencia de materiales, ingeniería de moldes y soluciones de control de procesos, para ofrecerle un camino sólido a seguir.

Resumen de la respuesta principal

| Dimensiones comparativas | Desafío para lograr una tolerancia de ±0,1 mm | Soluciones para lograr una tolerancia de ±0,1 mm |

| Conflicto fundamental | Diferentes combinaciones de contracción (cera, cáscara, metal) y variables de proceso. | Compensación sistemática y control de precisión. |

| Etapa de patrón de cera | Contracción y distorsión desigual de la cera. | Utilizar cera de baja contracción y alta estabilidad, inyección isotérmica y a presión constante. |

| Etapa de cáscara | Distorsión por expansión y sinterización de la cáscara. | Utilice una suspensión superficial de polvo nanofino de alta estabilidad para mejorar el proceso de fabricación de la carcasa. |

| Fusión y vertido | La contracción del metal y la tensión térmica inducen distorsión. | La contracción del metal y la tensión térmica inducen distorsión. |

| Postprocesamiento | El corte y el pulido provocan errores secundarios. | Utilice corte de precisión y pulido CNC para mantener las tolerancias permitidas. |

| Núcleo de calidad | Confíe en la experiencia de artesanos experimentados. | Confíe en un sistema de control de procesos estandarizado y basado en datos. |

¿Por qué usar esta guía? JS Precision rompe tolerancias de ±0,1 mm en la fundición a la cera perdida.

JS Precision cuenta con más de 15 años de experiencia práctica en fundición de precisión de acero inoxidable. Hemos suministrado más de 5000 piezas de fundición de precisión personalizadas a los sectores médico, aeroespacial y de ingeniería naval, con más de 200 clientes multinacionales.

Por ejemplo, fabricamos decenas de miles de piezas de instrumental quirúrgico en acero inoxidable 316L para una empresa global de dispositivos médicos, con tolerancias de ±0,1 mm y una tasa de desechos inferior al 0,5 %, lo que redujo el coste de postprocesamiento del cliente en un 30 %.

Nuestro equipo ha optimizado todo el proceso, desde la producción de patrones de cera hasta el manejo de las carcasas de los moldes, y ha establecido una base de datos de procesos específica que predice con precisión el comportamiento de contracción de una variedad de aleaciones de acero inoxidable.

Este manual, que recoge nuestra experiencia, combina estándares internacionales como la ISO 8062 con datos de producción reales. Puede confiar en sus recomendaciones, basadas en la verificación de clientes y los resultados obtenidos en taller. Esta guía le proporcionará tanto conocimientos teóricos como tácticas de aplicación inmediata para alcanzar sus objetivos de alta precisión.

JS Precision se especializa en la fabricación de piezas fundidas a la cera perdida personalizadas. Simplemente envíenos su modelo 3D y los requisitos de tolerancia, y nuestros ingenieros le proporcionarán un informe de viabilidad en 24 horas. El proceso de pedido es sencillo y eficiente, para que pueda poner en marcha su proyecto rápidamente.

El rey de la precisión: ¿Cuál es el límite de tolerancia de la fundición a la cera perdida?

Para determinar si su pieza puede alcanzar una tolerancia de ±0,1 mm, primero debe conocer el límite de tolerancia de la fundición a la cera perdida. La fundición a la cera perdida es un proceso fundamental para obtener piezas de alta precisión , y su nivel de tolerancia influye directamente en el rendimiento de la pieza. Incluso una diferencia de 0,05 mm puede provocar retrasos en el montaje o fallos funcionales.

¿Cuáles son las tolerancias de la fundición a la cera perdida?

Las tolerancias comerciales suelen rondar las ±0,005 pulgadas/pulgada (±0,127 mm/25,4 mm). Esto es suficiente para la mayoría de las piezas industriales, pero dista mucho de ser suficiente para aplicaciones críticas en los sectores médico y aeroespacial, por ejemplo.

Una tolerancia de ±0,1 mm se considera de alta precisión, o incluso de semi-precisión, lo que equivale a un error del tamaño del diámetro de un cabello humano (aproximadamente 0,08-0,12 mm) en una longitud de 25 mm. Esto supone un gran avance para la tecnología de fundición a la cera perdida del acero inoxidable.

Comprender los estándares de la industria

Normas como ASTM A732 e ISO 8062 clasifican las tolerancias de fundición. Las tolerancias ISO 8062-CT4 son cercanas a ±0,1 mm (por ejemplo, ±0,12 mm para longitudes ≤100 mm). Estas tolerancias tan estrictas se especifican únicamente para piezas críticas.

Por ejemplo, las palas de las turbinas en la industria aeroespacial y las prótesis articulares en el campo médico requieren estándares CT4 o superiores. Las tolerancias CT5 (±0,18 mm para longitudes ≤100 mm) no cumplirían con la precisión de ±0,1 mm.

JS Precision tiene la capacidad de reproducir piezas de fundición de precisión CT4 con precisión según los estándares internacionales. Una vez que nos comunique sus requisitos, le ofreceremos la solución de control de tolerancias adecuada para garantizar la exactitud de las piezas.

Los principales factores que influyen en las tolerancias de la fundición de precisión

Para lograr una tolerancia de ±0,1 mm, es fundamental comprender primero las variables más significativas en las tolerancias de la fundición a la cera perdida. Cualquier variación en el proceso puede provocar tolerancias no conformes. Una desviación de 0,02 mm en el patrón de cera puede resultar en un error de 0,1 mm en la pieza fundida.

Estabilidad del patrón de cera

La tasa de contracción de la cera, el proceso de moldeo por inyección y las condiciones de almacenamiento son las variables clave. El porcentaje de contracción puede variar entre un 0,5 % y un 2 % según el tipo de cera. Las ceras de baja temperatura (punto de fusión de 50-60 °C) se contraen entre un 0,8 % y un 1,2 %, mientras que las de temperatura media (punto de fusión de 70-80 °C) se contraen entre un 1,5 % y un 2 %. Priorizamos el uso de ceras de baja temperatura para minimizar las diferencias de contracción.

En el proceso de inyección, la presión de inyección debe mantenerse entre 5 y 8 MPa, y las fluctuaciones de temperatura deben estar dentro de ±2 °C. Una presión baja provocará un llenado incompleto del patrón de cera, y una presión alta generará fácilmente tensiones internas.

Durante el almacenamiento, el ambiente circundante debe mantenerse a 22 °C ± 1 °C y con una humedad del 50 % ± 5 %. Una humedad superior al 60 % provocará que el patrón de cera absorba agua y se expanda, con desviaciones dimensionales de 0,03 a 0,06 mm.

Molde de carcasa "Fidelidad"

Su capacidad para mantener la forma original a altas temperaturas depende del coeficiente de expansión térmica del material cerámico y de la uniformidad del espesor de la carcasa del molde.

Los moldes de sílice coloidal, de uso común, tienen un coeficiente de dilatación térmica de aproximadamente 1,2 × 10⁻⁶/°C, mientras que los moldes de silicato de sodio tienen un coeficiente de dilatación de aproximadamente 2,5 × 10⁻⁶/°C. Utilizamos moldes de sílice coloidal para reducir la deformación térmica.

El espesor de la pared del molde debe ser uniforme con una tolerancia de ±0,2 mm. Las zonas más gruesas pueden provocar una transferencia de calor no uniforme durante la cocción y, por lo tanto, una contracción desigual de la pared del molde, lo que da lugar a variaciones dimensionales de 0,05 a 0,1 mm en la pieza fundida.

Contracción del metal

La contracción de todos los grados de acero inoxidable al pasar de líquido a sólido está sujeta a un factor muy significativo que debe compensarse con precisión. Por ejemplo, la contracción del acero inoxidable 304 es de aproximadamente el 1,8 %, mientras que la del acero inoxidable 316 es de aproximadamente el 1,6 %. Calculamos la compensación para cada grado individualmente.

Por ejemplo, en la producción de piezas de acero inoxidable 304, el tamaño del molde se amplía entre un 1,8 % y un 2 % para que la pieza adquiera las dimensiones deseadas una vez que el metal se haya enfriado y contraído. Una desviación del 0,1 % en la compensación resultará en un error dimensional de 0,2 mm para una pieza de 200 mm de longitud.

Desafíos ocultos de la tolerancia: Los desafíos especiales de la fundición de acero inoxidable

La fundición de acero inoxidable presenta sus propios problemas. Si no se abordan estos factores críticos que afectan la tolerancia, es difícil mantener una tolerancia de ±0,1 mm. La mayoría de las empresas ignoran estos problemas, lo que provoca el rechazo de lotes de piezas fundidas debido a inconsistencias dimensionales.

Picaduras superficiales e inclusiones

La razón es que el cromo presente en el acero inoxidable reacciona con el material del molde o con el oxígeno del aire. Las inclusiones de óxido formadas (p. ej., Cr₂O₃) se adhieren a la superficie de la pieza fundida, creando picaduras. Las inclusiones con un diámetro superior a 0,05 mm pueden reducir la resistencia a la tracción de la pieza entre un 10 % y un 15 %.

Solución: Utilice un material de capa superficial neutro o inerte (p. ej., arena de circonio de malla 120 o cuarzo fundido) para reducir la reacción con el cromo. La fundición también debe realizarse bajo atmósfera de argón (pureza ≥99,99 %) para evitar que el metal fundido entre en contacto con el aire.

Fisuración y deformación en caliente

La causa radica en la elevada contracción lineal de los aceros inoxidables austeníticos (por ejemplo, los aceros inoxidables 304 y 316). El acero inoxidable 304 experimenta una contracción lineal de aproximadamente el 2,1 %, mientras que el acero inoxidable 316 experimenta una contracción lineal de aproximadamente el 1,9 %. Durante la solidificación se genera fácilmente tensión térmica. La fisuración es inevitable cuando la tensión supera la resistencia del material.

Solución: Se optimizó el diseño del sistema de alimentación y mazarota mediante el software de simulación MAGMAsoft, de manera que la colada se solidificara lejos de estos sistemas, logrando así una solidificación secuencial. Además, se empleó un sistema de molde flexible con una capa interna de fibra cerámica de alta elasticidad para absorber la tensión durante la solidificación y reducir la deformación.

Deriva dimensional

La razón radica en el efecto acumulativo de pequeñas desviaciones de todos los factores mencionados. Por ejemplo, una desviación de 0,03 mm en la contracción del patrón de cera, una desviación de 0,04 mm en la deformación térmica de la carcasa del molde y una desviación de 0,03 mm en la compensación de la contracción del metal pueden resultar en una desviación de 0,1 mm en la dimensión de la pieza fundida.

Solución: Establecer un sistema integral de control estadístico de procesos , con muestreos cada dos horas e inspección de cinco puntos clave en cada muestreo. Si algún punto fluctúa más de ±0,05 mm, se corrigen inmediatamente las condiciones del proceso; por ejemplo, aumentando la temperatura de inyección del patrón de cera en 0,5 °C o el tiempo de cocción del molde en 10 minutos, para garantizar la estabilidad dimensional.

JS Precision ofrece soluciones comprobadas para los problemas específicos de la fundición de precisión en acero inoxidable , previniendo eficazmente los defectos y garantizando la estabilidad dimensional de las piezas fundidas. No dude en contactarnos si tiene alguna necesidad relacionada.

Selección de materiales: ¿Qué grados de acero inoxidable son los más adecuados para lograr estas tolerancias?

El uso de un grado adecuado de acero inoxidable simplifica considerablemente la obtención de tolerancias de ±0,1 mm.

En general, las aleaciones con un rango de temperatura de cristalización estrecho, buena fluidez y tendencia a la contracción normal permiten alcanzar tolerancias elevadas. Además de los aceros inoxidables 316 y 304, los aceros inoxidables de bajo carbono, como el 316L y el 304L, se utilizan comúnmente en la fabricación de piezas fundidas de alta precisión. La comparación de los grados de acero inoxidable más comunes es la siguiente:

| Grado de acero inoxidable | Características principales | Rendimiento de tolerancia | Aplicaciones | Compatibilidad del proceso de fundición |

| Acero inoxidable 316 | Contiene molibdeno, con buena resistencia a la corrosión y alta resistencia a la temperatura, temperatura de cristalización 1400-1450 °C. | Puede alcanzar ±0,08 mm con un procesamiento estricto. | Puede aplicarse a aplicaciones médicas y de ingeniería marina de alto nivel. | Buena fluidez, contracción uniforme y fácil control. |

| Acero inoxidable 304 | Material universal, de fácil colada y bajo coste. Rango de temperatura de cristalización: 1420-1460 °C. | Adecuado para piezas de precisión generales con una tolerancia de ±0,1 mm. | Adecuado para instrumentos de precisión generales y accesorios industriales. | Contracción constante, adecuada para la producción en masa. |

| Acero inoxidable 316L | Bajo contenido de carbono, buena soldabilidad y biocompatibilidad. Rango de temperatura de cristalización: 1390-1440 °C. | Adecuado para piezas médicas de precisión con una tolerancia de ±0,09 mm. | Apto para dispositivos médicos implantables y procesamiento de alimentos. | Contracción ligeramente menor que la del 316, adecuado para piezas con cavidades complejas. |

| Acero inoxidable 304L | Bajo contenido de carbono, excelente resistencia a la corrosión intergranular, rango de temperatura de cristalización 1410-1450 °C. | Las piezas de precisión convencionales pueden alcanzar ±0,11 mm. | Equipos químicos, accesorios para tuberías de baja temperatura. | El rendimiento de fundición es similar al del 304, pero el costo es ligeramente superior. |

El resultado es que los aceros 316, 316L, 304 y 304L cumplen con los requisitos de tolerancia de ±0,1 mm.

La elección entre 316 y 316L se basa en entornos extremadamente corrosivos o requisitos de biocompatibilidad. La elección entre 304 y 304L es una opción económica sin sacrificar el rendimiento. El 304 es adecuado para piezas tradicionales en grandes cantidades, mientras que el 304L es ideal para aplicaciones que requieren alta resistencia a la corrosión intergranular.

Fundición revolucionaria: Un choque con otros procesos de precisión

Una comparación de la fundición a la cera perdida con otros procesos de precisión muestra claramente su superioridad en la fabricación de piezas con tolerancias de ±0,1 mm.

| Dimensiones de comparación | Fundición de inversión | Mecanizado CNC | Impresión 3D en metal (SLM) |

| Utilización de materiales | Forma casi final, mínimo desperdicio y ahorro en costos de material. | Alta tasa de extracción de material, baja utilización y alto desperdicio de material. | Alta utilización de materiales, pero altos costes de equipamiento. |

| Idoneidad para piezas complejas | Adecuado para cavidades complejas y paredes delgadas, con posibilidad de moldeo en una sola pieza. | Las piezas muy complejas son imposibles de mecanizar y deben ensamblarse en varias partes. | Gran libertad de diseño, pero la mala calidad de la superficie requiere un postprocesamiento. |

| Costo por lote | Coste unitario extremadamente bajo en la producción en masa, normalmente entre 10 y 50 dólares por pieza. | Alto, entre 20 y 100 dólares por pieza, con pequeñas variaciones dependiendo del tamaño del lote. | Costo moderado para series pequeñas, costo alto para series grandes, de 30 a 150 dólares por pieza. |

| Propiedades mecánicas del material | Isótropo, idéntico a la fundición tradicional, con propiedades mecánicas reproducibles. | Rendimiento reproducible, pero dependiente de la calidad del lote. | Existe anisotropía, por lo que se requiere un postprocesamiento para alcanzar un rendimiento óptimo. |

La principal ventaja de la fundición a la cera perdida es que proporciona un equilibrio óptimo entre complejidad, coste de producción en masa y propiedades mecánicas del material, lo que la hace especialmente adecuada para la producción en masa de piezas complejas de acero inoxidable de alta precisión.

JS Precision ofrece servicios de fundición de inversión en línea. Con importantes ventajas de costes para la producción en masa. Tras enviar sus requisitos en línea, le proporcionaremos rápidamente soluciones de proceso y análisis de costes para ayudarle a reducir los gastos de producción.

El precio de la precisión: Análisis de costo-beneficio de invertir en una tolerancia de ±0,1 mm

Lograr una tolerancia de ±0,1 mm es más costoso, pero a lo largo de su ciclo de vida, suele merecer la pena. Los clientes siempre se preocupan por el mayor gasto inicial, pero tras una colaboración real, descubrirán que el coste total es menor.

Análisis de costos

La precisión de ±0,1 mm implica mayores costos explícitos, como materias primas más caras, ciclos de proceso más largos, equipos de prueba más sofisticados y recursos humanos de mejor calidad.

Ahorros de costos ocultos

Los costes de mecanizado pueden ahorrarse o incluso eliminarse. Las tasas de desperdicio pueden reducirse significativamente y los altos índices de rendimiento pueden evitar pérdidas por desperdicio en lotes. El tiempo de comercialización del producto puede acelerarse reduciendo los pasos de procesamiento y acortando la cadena de fabricación. El rendimiento y la fiabilidad del producto pueden mejorarse y los costes de mantenimiento futuros pueden reducirse.

Guía de decisión: La inversión en precisión de fundición resulta más rentable cuando el componente es de alto valor, crítico para el ensamblaje, difícil o imposible de procesar posteriormente, o requiere un rendimiento extremo.

JS Precision puede ayudarle a reducir los costes de su fundición de precisión y a minimizar los costes totales del ciclo de vida del producto. Durante su consulta, le presentaremos un análisis detallado de coste-beneficio para que pueda evaluar claramente su retorno de inversión.

Análisis de la funda JS Precision: Cómo ±0,1 mm garantiza el ritmo de la vida

Requisitos del cliente

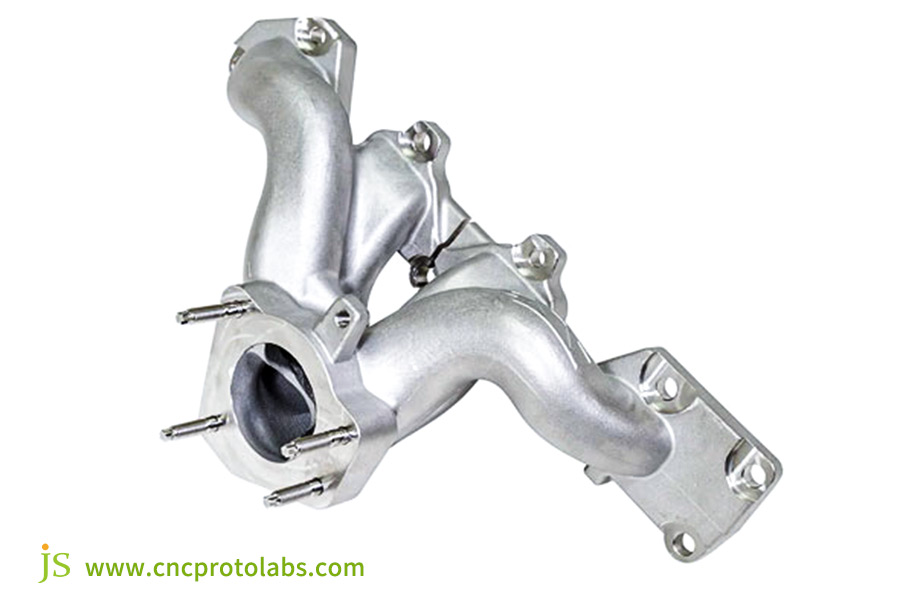

Una de las cinco principales empresas mundiales de dispositivos médicos necesitaba diseñar un impulsor de acero inoxidable, el componente principal de una microbomba cardíaca. El impulsor tenía un diámetro de 25 mm con tres palas helicoidales de 0,8 mm de espesor cada una. El error de paso de las palas debía ser de ±0,05 mm y la tolerancia general de ±0,1 mm. También se requería biocompatibilidad para garantizar la ausencia de riesgo de hemólisis.

La solución de JS

1. En cuanto a la selección de materiales, se optó por el acero inoxidable 316L, conocido por su buena biocompatibilidad. Asimismo, se realizaron pruebas de composición para garantizar un contenido de cromo del 16 % al 18 % y un contenido de molibdeno del 2 % al 3 %, conforme a la norma ISO 10993.

2. Se realizó una simulación por computadora utilizando el software MAGMAsoft para calcular por separado la contracción de 12 ubicaciones clave del impulsor (por ejemplo, la transición de la punta y la raíz de la pala), lo que dio como resultado un factor de magnificación del molde personalizado y no uniforme de 0,8% a 1,2%.

3. Se fabricó un molde de cera con cera alemana de baja temperatura. En un taller con temperatura y humedad constantes de 22 °C ±1 °C y 50 % ±5 % de humedad relativa , se utilizó una prensa de cera totalmente automática (precisión: ±0,02 mm) para lograr una repetibilidad de ±0,03 mm.

4. La carcasa del molde se construyó con siete capas de cerámica especial, con arena de circonio de malla 150 como capa superficial y la cuarta capa reforzada con una capa de 0,3 mm de espesor para evitar la deformación.

5. Se realizó fusión y vertido al vacío (vacío <5Pa) , con el sistema de alimentación optimizado (diámetro de la compuerta 2 mm) para un llenado uniforme del molde.

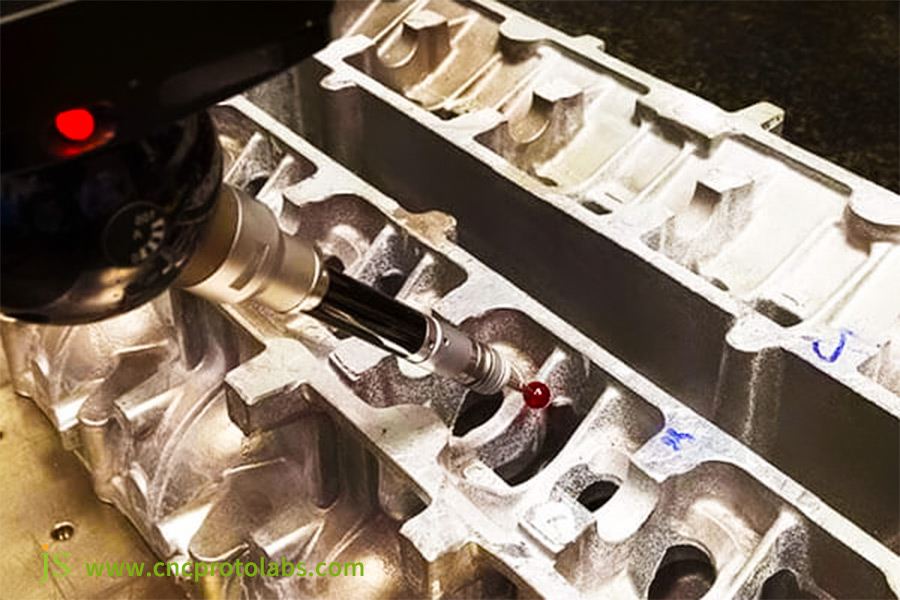

6. La máquina de medición de coordenadas tridimensionales (precisión: 0,001 mm) realiza una inspección del 100 % en 20 puntos de cada impulsor.

Resultado final

Estos 100 impulsores se fabricaron con un índice de aprobación del 98%, con todas las dimensiones críticas dentro de ±0,08 mm y un acabado superficial Ra <3,2 μm. El cliente pudo prescindir por completo del pulido y el postprocesamiento, y lanzar este producto vital al mercado antes de lo previsto.

Finalmente, la empresa obtuvo los derechos exclusivos de suministro de esta serie de impulsores y desde entonces ha vendido más de 5.000 unidades.

¿Por qué JS Precision es el mejor socio para ayudarle a superar el problema de la tolerancia de ±0,1 mm?

Elija JS Precision porque podemos ayudarle a lograr una tolerancia de ±0,1 mm como estándar en cada ocasión.

- No es la máquina, es el sistema: además de salas blancas y equipos de vanguardia, contamos con un sistema de fundición de precisión basado en datos para el control en cada paso.

- Base de datos de procesos interna: Hemos creado una base de datos propia de tasas de contracción y parámetros de proceso para diferentes materiales y estructuras, basada en la experiencia de miles de trabajos exitosos, lo que permite la "fabricación predictiva".

- Control "microscópico" de todo el proceso: Más de 50 puntos de control de calidad, desde la recepción de la materia prima hasta el envío del producto, garantizan la fiabilidad del proceso y la ausencia total de desviaciones dimensionales.

- Colaboración liderada por ingenieros: Somos una extensión de su equipo de I+D, involucrados en la fase de diseño del producto, proporcionando análisis de fabricabilidad para garantizar altas tolerancias desde el origen.

Preguntas frecuentes

P1: Para una tolerancia de ±0,1 mm, ¿cuál es el tamaño de pieza adecuado para la fundición a la cera perdida?

Esta tolerancia es más adecuada para componentes pequeños y medianos, generalmente con un contorno máximo inferior a 300 mm. A medida que aumenta el tamaño del componente, el error acumulado debido a factores como la contracción del patrón de cera y la deformación de la carcasa crece exponencialmente. La posibilidad de alcanzar esta tolerancia depende de la evaluación de un equipo de profesionales, quien deberá basarse en la estructura de la pieza.

P2: ¿Es factible una tolerancia de ±0,1 mm para todos los componentes de acero inoxidable?

Lamentablemente, no. Los componentes con secciones extremadamente gruesas y paredes delgadas, o con grandes áreas planas, suelen ser difíciles de controlar debido a las velocidades de enfriamiento desiguales y la concentración de tensiones. Se requiere una revisión crítica de su diseño por parte de un experto para determinar si esta tolerancia es alcanzable.

P3: ¿Qué es lo más crucial para lograr esta tolerancia?

Lo más importante es la estabilidad controlada de todo el proceso, ya que la inestabilidad en cualquier etapa puede provocar un fallo. La estabilidad dimensional del patrón de cera es fundamental. Si el patrón de cera presenta errores graves, será difícil corregirlo en el procesamiento posterior. También es necesario un diseño preciso de compensación de la contracción, que permita compensar de antemano la variación dimensional resultante de la contracción del metal.

P4: ¿Qué necesito proporcionar para obtener un presupuesto y un estudio de viabilidad?

Por favor, proporciónenos sus datos CAD 3D en formato STEP o IGS, el tipo de material (p. ej., acero inoxidable 304 o 316), la tolerancia (p. ej., ±0,1 mm) y el volumen anual requerido. Esto nos permitirá determinar la viabilidad del proceso, el coste de producción y ofrecerle un presupuesto adecuado y un estudio de viabilidad profesional.

Resumen

Una precisión de ±0,1 mm en la fundición de acero inoxidable a la cera perdida no es solo una cifra; es arte, paciencia y datos en su máxima expresión. Es la transformación de un arte de alta variabilidad en ciencia reproducible, precisa y predecible.

JS Precision, con su amplia trayectoria en la fabricación de piezas fundidas a medida , sistemas llave en mano y personal experimentado, puede ayudarle a llevar componentes de alta precisión desde el diseño hasta la producción.

Realice su pedido en línea y le responderemos con rapidez, garantizando la calidad y la precisión en cada etapa, desde la inspección del proceso hasta la entrega del producto. Somos su socio comercial de confianza para satisfacer sus necesidades de tolerancias de ±0,1 mm.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com