Denken Sie an die High-End-Drohne in Ihrer Hand, die leicht, aber extrem robust ist, oder an die von uns entwickelten Motorenteile, die auch unter hohen Temperaturen und hohem Druck zuverlässig funktionieren. Der entscheidende Schritt hierfür wird bereits zu Beginn des Projekts festgelegt: Welche Metalllegierung haben wir gewählt?

Im Bereich des Hochdruckgießens spielen Leichtmetalle wie Aluminium, Zink und Magnesium eine dominierende Rolle. Sie sind leicht und gut fließfähig und eignen sich daher besonders für die effiziente Herstellung komplexer und präziser Teile. Obwohl auch Stahl und Eisen im Druckgussverfahren eingesetzt werden können, kommen sie üblicherweise nur in speziellen Anwendungsfällen mit höheren Anforderungen zum Einsatz.

Aluminium, Zink oder Magnesium?

Dies ist keinesfalls eine Entscheidung, die man leichtfertig treffen sollte. Jedes Material hat seine spezifischen Eigenschaften: Magnesium zeichnet sich durch extrem geringes Gewicht aus, Zink durch hervorragende Zähigkeit und Aluminium durch ein relativ ausgewogenes Verhältnis von Festigkeit, Hitzebeständigkeit und Verarbeitbarkeit. Wählt man das richtige Material, ist die Produktleistung optimal. Wählt man das falsche, können die Bauteile Probleme mit Festigkeit, Hitzebeständigkeit oder Formbarkeit aufweisen, was mit hohen Kosten verbunden ist.

Die Materialauswahl ist zweifellos entscheidend für den Erfolg von Hochdruckgussprojekten. Heute möchte ich Ihnen erläutern, wie wir bei JS die Auswahl von Druckgusswerkstoffen betrachten und wie Sie diese wichtige Frage richtig beantworten.

Kernantwort – Zusammenfassung:

| Materialart | Hauptvorteil | Typische Anwendungsbeispiele | Materialkosten |

| Aluminiumlegierung | Die beste Gesamtleistung (Stärke, Gewicht, Kosten). | Automobilkomponenten, 5G-Kommunikationsgehäuse, Elektrowerkzeuge. | Medium. |

| Zinklegierung | Höchste Präzision und optimale Oberflächenbehandlung. | Präzisionsverbinder, Badarmaturen, Dekorationselemente. | Niedrig (aber hohes spezifisches Gewicht). |

| Magnesiumlegierung | Das leichteste Konstruktionsmetall mit hervorragender Stoßdämpfung und Abschirmleistung. | Laptop-Gehäuse, Kameragehäuse, Drohnenrahmen. | Höher. |

Dieser Artikel wird Ihre Fragen beantworten:

- In diesem Leitfaden stelle ich die drei am häufigsten verwendeten Legierungen für den Hochdruckguss und ihre jeweiligen Materialeigenschaften vor.

- Kommen wir nun zu der oft übersehenen Schlüsselrolle: Spezialstahl für Aluminium-Hochdruckgussformen.

- Abschließend werden wir anhand eines realen medizinischen Gerätefalls aufschlüsseln, wie die Wahl des richtigen Materials die Produktleistung verbessern und die Kosten senken kann.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Hinweise von JS-Entwicklern aus der Praxis

Sobald uns eine Zeichnung von Aluminium- Hochdruckgussteilen übermittelt wird, beginnt unser JS-Materialingenieurteam automatisch mit einer Reihe wichtiger Überlegungen:

- Welche Temperaturen kann es aushalten?

- Muss es elektromagnetische Störungen abschirmen?

- Ist die Oberfläche sandgestrahlt und oxidiert oder einfach nur lackiert?

Denn wir bei JS wissen, dass die Überlegungen zur Wahl der Aluminiumlegierung A380 für Automotoren und der Magnesiumlegierung AZ91D für Drohnenrahmen völlig unterschiedlich sind. Die Auswahl des Formstahls und der Wärmebehandlungsverfahren für Aluminium-Hochdruckgusswerkzeuge hat direkten Einfluss darauf, ob die von den Kunden investierten teuren Formen Hunderttausende oder gar Millionen von qualifizierten Produkten zuverlässig herstellen können.

Ich erinnere mich an einen Kunden, der Schiffselektronik herstellte. Sein ursprüngliches Design sah ein Gehäuse aus Aluminiumlegierung vor, das jedoch in der salzhaltigen Umgebung immer wieder Probleme bereitete. Nach eingehender Analyse stellten wir das Material von Aluminium auf eine spezielle Zinklegierung um. Gleichzeitig optimierten wir auch die Formkonstruktion. Dank der hervorragenden Fließfähigkeit und Oberflächengüte der Zinklegierung konnte die Beständigkeit des Produkts gegenüber Salznebelkorrosion verdreifacht werden!

Noch besser: Zinklegierungen eignen sich hervorragend für die Galvanisierung, wodurch ein kostspieliger zweiter Beschichtungsprozess entfällt und die Stückkosten um 15 % sinken. Das Verständnis der Materialeigenschaften gehört zum Alltag unseres JS-Ingenieurteams.

Die Kernmitglieder des JS-Teams verfügen alle über einen Hintergrund in Werkstofftechnik oder verwandten Bereichen und bringen durchschnittlich über 10 Jahre Erfahrung in der Hochdruckgussindustrie mit. Wir betreuen nicht nur Großkunden aus Branchen wie der Automobil- und Kommunikationsindustrie, sondern bieten auch Materiallösungen für zahlreiche Präzisionsprojekte in der Medizin- und Luftfahrtindustrie.

Wir haben beispielsweise einmal einen Kunden bei der Optimierung der Werkzeugkonstruktion für sein Aluminium-Hochdruckgussteil unterstützt. Durch die Anwendung eines speziellen Werkzeugkonzepts und eines Wärmebehandlungsverfahrens konnte die Werkzeugstandzeit um 40 % erhöht und die Stückkosten des Kunden deutlich gesenkt werden.

Wir integrieren regelmäßig Projektdaten dieser Art in unsere interne Wissensdatenbank, um sicherzustellen, dass unsere Empfehlungen stets auf den aktuellsten praktischen Ergebnissen basieren. Mit JS gewinnen Sie einen Partner, der über fundiertes Material- und Prozesswissen verfügt und sich der Wertschöpfung für Sie verschrieben hat.

„Ich stimme Herbert Holloman zu: Bei jeder technischen Konstruktion legt die Materialauswahl den Grundstein für 80 % der Leistungsfähigkeit des gesamten Projekts und definiert die Grenzen des Machbaren.“

Die in diesem Leitfaden enthaltenen Informationen sind keine leeren Theorien, sondern basieren auf langjähriger Erfahrung, die wir neben Hochtemperatur-Druckgussmaschinen, in Präzisionsprüfräumen und durch unzählige Versuche, Irrtümer und Erfolge gesammelt haben.

System 1: Teilematerialien – Die endgültige Form Ihres Produkts

Als JS-Ingenieur arbeite ich täglich mit diesen Metallwerkstoffen. Sie sind wie Partner mit unterschiedlichen Eigenschaften und bestimmen letztendlich Aussehen und Leistungsfähigkeit des Produkts. Im Folgenden stelle ich Ihnen die drei am häufigsten verwendeten Hochdruckgusswerkstoffe vor:

Aluminiumlegierung – die Allround-Hauptkraft

Aluminiumlegierungen werden im Druckgussverfahren am häufigsten verwendet , da sie die besten Gesamteigenschaften aufweisen. Sie sind ausreichend fest, leicht genug, rosten nicht leicht, besitzen eine gute Wärmeleitfähigkeit und sind vergleichsweise kostengünstig.

Gängige Sorten sind A380, A360 und ADC12, die eine gute Fließfähigkeit aufweisen. Stellen Sie sich vor, wie sie unter hohem Druck jede Ecke der Aluminium-Hochdruckgussform schnell und gleichmäßig wie Honig ausfüllen – ideal für den Hochdruckguss, ein schnelles Prototyping-Verfahren .

Was sind seine Stärken?

Der größte Vorteil liegt in seinem geringen Gewicht und seiner hohen Leistungsfähigkeit, der guten Wärmeableitung und der Beständigkeit gegenüber hohen Temperaturen. Aluminiumlegierungen eignen sich daher für Bauteile wie Motor- und Getriebegehäuse in Autos, wärmeableitende Komponenten von 5G-Basisstationen und sogar für die Gehäuse vieler Elektrowerkzeuge. Ein exzellentes Unternehmen im Bereich Hochdruckguss muss die Eigenschaften von Aluminiumlegierungen genau kennen.

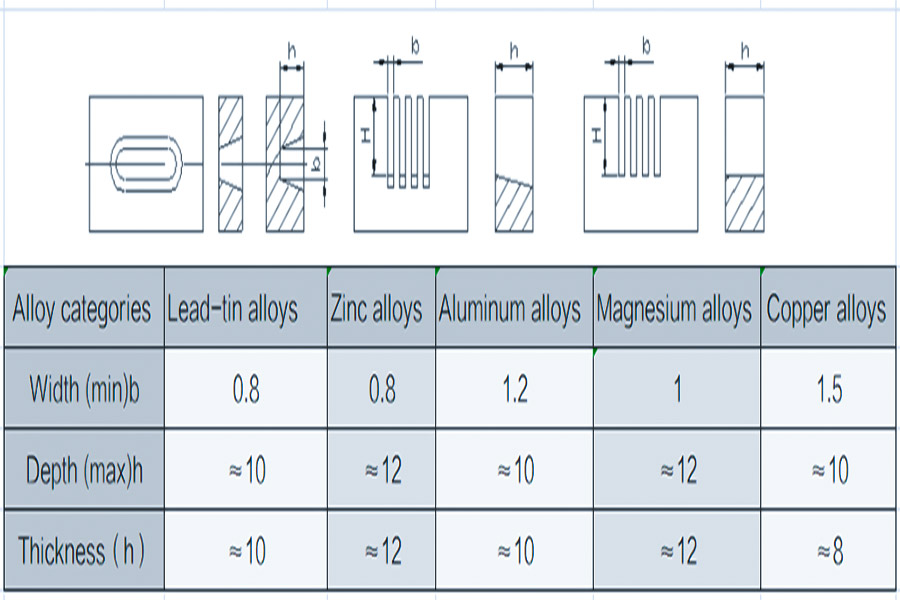

Zinklegierung – Experte für Präzision und Oberflächenbearbeitung

Die Stärke von Zinklegierungen liegt in der Fertigung von Teilen mit hohen Präzisions- und Oberflächenanforderungen. Sie zeichnen sich durch einen niedrigen Schmelzpunkt und hervorragende Fließfähigkeit aus. Dadurch lassen sich dünne und komplexe dünnwandige Strukturen in der Form bohren, und der Verschleiß der Form wird minimiert, was deren Lebensdauer verlängert.

- Gängige Qualitäten: Zamak 3, Zamak 5, ZA-8.

- Der Hauptvorteil liegt in der hohen Maßgenauigkeit und der guten Oberflächengüte der Produkte, wodurch sie sich hervorragend für Weiterverarbeitungsverfahren wie Galvanisieren und Lackieren eignen. Hinzu kommt ein weiterer Vorteil: Sie bieten eine natürliche Abschirmung gegen elektromagnetische Störungen (EMI/RFI).

- Typische Anwendungen: Autotürgriffe, Badezimmerarmaturen, präzise Stecker- und Buchsengehäuse in elektronischen Produkten, Reißverschlussköpfe und verschiedene dekorative Abzeichen.

Magnesiumlegierung – der König der Leichtbaulegierungen

Warum ist es das leichteste? Es ist das leichteste unserer gängigen Konstruktionsmetalle, etwa 33 % leichter als Aluminium und etwa 75 % leichter als Stahl!

- Gängige Güteklassen: AZ91D und AM60B sind die gängigsten.

- Seine herausragenden Vorteile: Der Kern lässt sich mit einem Wort beschreiben: Leicht! Extrem leicht. Zudem zeichnet es sich durch eine besondere Eigenschaft aus: gute Energie- und Stoßdämpfung sowie eine starke elektromagnetische Abschirmung.

- Deshalb ist Magnesiumlegierung die erste Wahl für diejenigen, die bei Laptop-Gehäusen, fortschrittlichen Kameragehäusen, Drohnenrahmen und dem Skelett im Inneren des Lenkrads des Autos, der Armaturenbretthalterung, die sowohl leicht als auch etwas robust sein muss, nach ultimativer Leichtigkeit und Dünne streben.

Aluminium, Zink und Magnesium sind die drei Hauptwerkstoffe für den Druckguss , jeder mit seinen spezifischen Eigenschaften. Aluminiumlegierungen sind vielseitig und langlebig, Zinklegierungen sind edel und ästhetisch ansprechend, und Magnesiumlegierungen zeichnen sich durch extreme Leichtigkeit aus. Der Schlüssel zur Wahl der optimalen Hochdruckgusslösung liegt darin, die Materialeigenschaften mit den Produktanforderungen in Einklang zu bringen.

„Wir bei JS konzentrieren uns darauf, die Eigenschaften dieser Werkstoffe zu verstehen und Ihnen die optimale Lösung für Ihr Hochdruckgussverfahren zu bieten. So optimieren wir Leistung und Kosten. Wenn Sie Fragen zur Werkstoffauswahl für Ihr Druckgussprojekt haben, sprechen Sie uns gerne an. Wir sind stets bereit, das am besten geeignete Metall einzusetzen, um die Kernkompetenz Ihres Produkts zu sichern.“

System 2: Formmaterial – Der Held hinter der Gießpräzision

Nun möchte ich auf die Schlüsselfaktoren für den erfolgreichen Einsatz von Hochdruckguss, insbesondere von Aluminium, eingehen – die Formmaterialien. Diese bestimmen unmittelbar die Präzision der Teile und die Lebensdauer der Formen. Ein Formensatz muss Tausenden, ja Zehntausenden von Zyklen der starken Erosion durch hochtemperiertes, flüssiges Metall und enormen Schließkräften standhalten, um Formstabilität, Rissfreiheit und Verformungsfreiheit zu gewährleisten. Dies wirkt sich direkt auf die Rentabilität Ihrer Formeninvestition aus.

Formstahl: Kernstütze unter hohen Temperaturen und hohem Druck

Die Arbeitsbedingungen in der Druckgussform sind extrem: Sie wird wiederholt durch siedendes, flüssiges Metall bei rund 700 °C (oder sogar höher) erodiert und muss Schließkräften von Hunderten oder sogar Tausenden Tonnen standhalten. Unter diesen Bedingungen erweicht, verformt oder reißt normaler Stahl schnell.

Welche Materialien wählen wir im Allgemeinen?

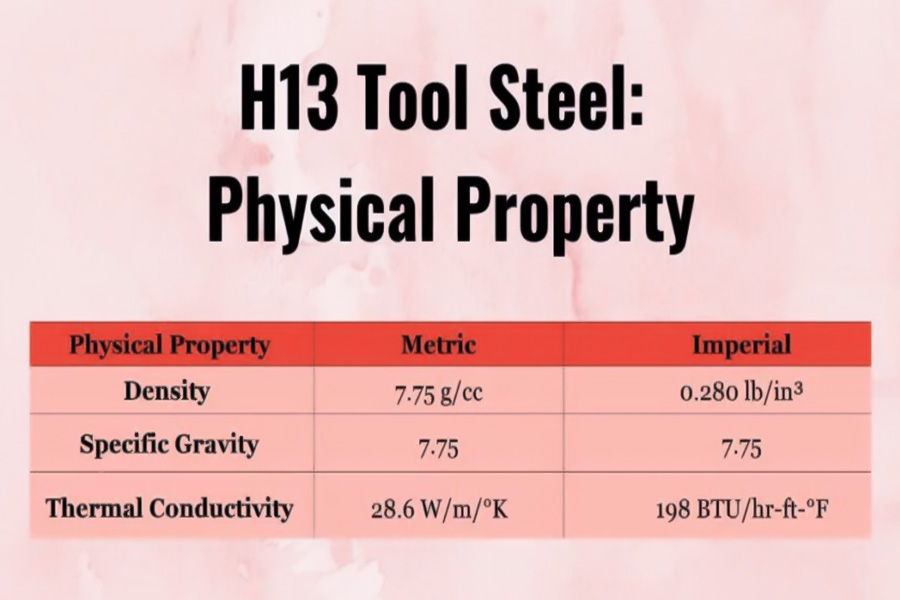

H13-Stahl ist zweifellos ein Eckpfeiler der Branche. Er besitzt drei herausragende Eigenschaften:

- Ausgezeichnete Hochtemperaturfestigkeit: Auch bei hohen Temperaturen über 600°C behält es noch eine ausreichende Härte und Festigkeit, um der Erosion durch flüssiges Aluminium und der durch Druck verursachten Verformung zu widerstehen.

- Ausreichende Zähigkeit: Hohe Widerstandsfähigkeit gegen Risse, die durch wiederholte Erwärmungs- und Abkühlungszyklen entstehen.

- Gute Balance: Hohe Gesamtwerte bei Härte, Zähigkeit und Beständigkeit gegen thermische Ermüdung, langlebig und vergleichsweise kostengünstig.

Ein zuverlässiges und langlebiges Aluminium- Hochdruckgusswerkzeug muss einen Kern aus hochleistungsfähigem Warmarbeitsstahl wie H13 aufweisen. Dies ist die grundlegende Voraussetzung für die lange Lebensdauer der Form.

Schimmelbeschichtung: Verbesserung der Schutzwirkung

Guter Stahl allein genügt nicht. Hochtemperiertes flüssiges Aluminium neigt besonders dazu, an der Form (vor allem an Aluminium-Hochdruckgussformen) zu haften, was zu einer Reihe von Problemen an der Formoberfläche führt, die Folgendes zur Folge haben:

- Oberflächenfehler des Bauteils (Spannung, Verklebung).

- Die Form lässt sich nur schwer entfernen, was die Produktionszeit verlängert.

- Vorzeitiges Versagen der Schimmelpilze.

Dies erfordert den Einsatz von Hochleistungsbeschichtungen, um eine superharte, verschleißfeste, reibungsarme und chemisch inerte Schutzschicht auf der Oberfläche des Formstahls zu bilden.

Die gängigste Technologie ist die PVD-Beschichtung: Mit dieser Technologie kann eine dünne Schicht spezieller Materialien präzise auf die Formoberfläche "plattiert" werden.

Welche Beschichtung wird üblicherweise verwendet? Das hängt von den Anforderungen ab:

- Titannitrid (TiN): Goldfarben, vielseitig, verbessert hauptsächlich die Oberflächenhärte und Verschleißfestigkeit und macht die Form dadurch haltbarer.

- Chromnitrid (CrN): Silbergraues Chromnitrid (CrN): Die herausragendste Eigenschaft ist die Verhinderung des Anhaftens von Aluminiumschmelze! Besonders geeignet für den Hochdruckguss von Aluminiumlegierungen, verhindert es effektiv das Anhaften der Aluminiumschmelze an der Form, spart Aufwand und reduziert den Verschleiß zusätzlich.

Wie deutlich ist der Beschichtungseffekt?

| Leistungsindex | Unbeschichteter Formstahl | TiN-beschichteter Formstahl | CrN-beschichteter Formstahl | Lifting-Effekt |

| Oberflächenhärte (HV) | Ungefähr 500. | Ungefähr 2300. | Ungefähr 1800. | Um das 3- bis 4-fache erhöhen. |

| Abriebfestigkeit | Referenz. | Um das 5- bis 10-fache erhöhen. | Um das 3- bis 8-fache erhöhen. | Die Lebensspanne deutlich verlängern. |

| Anti-Aluminium-Flüssigkeitshaftung | Referenz. | Mäßige Besserung. | Deutliche Verbesserung. | CrN optimal. |

| Reibungskoeffizient | Referenz. | Um 30-50% reduzieren. | Um 40-60% reduzieren. | Reibungsloses Entformen. |

Quelle: ASM International - Handbuch der physikalischen Gasphasenabscheidung (PVD).

Ist die Form schlecht gefertigt, ist selbst das beste Teiledesign nutzlos. Eine gute Form besteht aus Warmarbeitsstahl (H13 als Kern) und einer Beschichtung (TiN für Verschleißschutz, CrN für Antihaftbeschichtung auf Aluminium).

„Wir bei JS wissen, dass die richtige Wahl des Formmaterials und dessen sachgemäße Anwendung direkten Einfluss auf die Lebensdauer Ihrer Form, die Qualität des Bauteils und letztendlich Ihre Kosten haben. Druckgussformen sind nicht billig, lassen Sie sich also nicht von Materialmängeln abschrecken. Haben Sie Fragen zur Form? Gerne besprechen wir diese ausführlich mit Ihnen und optimieren gemeinsam die Lösung, damit Sie den maximalen Nutzen aus Ihrer Forminvestition ziehen.“

Analyse eines realen Kampfeinsatzfalls: Auswahl des besten Gehäusematerials für tragbare medizinische Scanner

Medizinische Handgeräte für Ärzte stellen eine große Herausforderung in der Entwicklung dar! Sie müssen leicht genug sein, damit Ärzte sie lange ermüdungsfrei halten können. Gleichzeitig müssen sie robust genug sein, um Stürze unbeschadet zu überstehen. Entscheidend ist, dass die empfindlichen elektronischen Bauteile im Inneren optimal geschützt sind und nicht durch störende elektrische Signale von außen beeinträchtigt werden.

Kundenherausforderung: Entwicklung eines leichten, robusten und EMV-abgeschirmten Gehäuses für medizinische Geräte.

Ein Medizintechnik-Startup, mit dem wir zusammengearbeitet haben, hatte einen hervorragenden tragbaren Ultraschallscanner entwickelt und war bereit, das Gehäuse in Serie zu produzieren. Dabei stießen sie auf Schwierigkeiten:

- Methode 1 - CNC-Bearbeitung : Die Präzision entsprach den Standards, aber die Herstellungskosten waren zu hoch, was die Wettbewerbsfähigkeit des Endprodukts beeinträchtigte.

- Methode 2 - Kunststoffspritzguss: Die Festigkeit war nicht ausreichend, und um elektromagnetische Störungen (EMI) zu vermeiden, musste eine zusätzliche Schicht leitfähiger Beschichtung aufgesprüht werden, was teuer und aufwendig war.

- Methode 3 – Aluminiumlegierung (A380): Obwohl das Hochdruckgussverfahren für Aluminium in Betracht gezogen wurde und es tatsächlich deutlich fester als Kunststoff war, erwies es sich in der Praxis als etwas schwer, und die Hände des Arztes schmerzten nach längerem Gebrauch. Es bot zwar eine gute EMI-Abschirmung, die Konstruktion musste jedoch verstärkt werden, was nicht optimal war.

JS-Lösung: Von Aluminium zu Magnesium, Schritt für Schritt!

Unser Team analysierte sorgfältig die Kernbedürfnisse des Kunden: extreme Leichtigkeit und inhärente Störfestigkeit. Dies brachte uns sofort auf die Idee, die Vorteile einer Magnesiumlegierung zu nutzen.

Wir haben unseren Kunden einen gewagten Vorschlag gemacht: Verwenden Sie keine Aluminiumlegierung, sondern versuchen Sie es mit Magnesiumlegierung (AZ91D)! Der Grund dafür ist einleuchtend:

- Durchbruch beim Leichtbau: Die fertige Hülle ist 33 % leichter als die ursprüngliche Aluminiumlegierungskonstruktion, was die Ermüdung der Ärzte nach längeren Operationen effektiv reduziert.

- Eigene EMI-Abschirmung: Magnesiumlegierungen bieten von sich aus einen guten Schutz gegen elektromagnetische Störungen (EMI)! Durch die Verwendung als Gehäusematerial sind keine zusätzliche Sprühbeschichtung oder spezielle Konstruktionsarbeiten erforderlich, und die EMV-Normen für medizinische Geräte wie IEC 60601 werden problemlos erfüllt.

- Designintegration: Wir nutzen die Vorteile des Hochdruckgussverfahrens, um die interne Struktur, für die ursprünglich mehrere Teile direkt auf dem Gehäuse montiert werden mussten, in einem Arbeitsgang zu gießen. Dadurch werden Montageschritte eingespart, das Gewicht weiter reduziert und die Kosten entsprechend gesenkt.

Vergleich der Auswirkungen der beiden Lösungen:

| Wichtige Indikatoren | Originalplan (A380 Aluminiumlegierung) | JS-Schema (AZ91D-Magnesiumlegierung) | Verbesserung der Wirkung |

| Schalengewicht | Referenzwert. | Reduzierung um 33 %. | Deutliche Reduzierung der betrieblichen Ermüdung. |

| EMI-Abschirmfähigkeit | Grundlegende Einhaltung (muss verbessert werden). | Von Natur aus hervorragend, keine Verbesserung nötig. | Sparen Sie Kosten für Abschirmbeschichtungen/strukturelle Auslegung. |

| Strukturelle Komplexität | Montage aus mehreren Komponenten. | Integriertes Druckgussverfahren. | Weniger Bauteile, einfachere Montage, geringere Kosten und höhere Effizienz. |

| Stückpreis der Materialien | - | Hohe Materialkosten | Umfassende Kostenreduzierung um 12 %. |

Ergebnis: Ein doppelter Durchbruch bei Leistung und Kosten wird erzielt.

Schon bei der Markteinführung waren Kunden und Ärzte gleichermaßen begeistert! Das Gehäuse ist fast so leicht wie Kunststoff und liegt angenehm und sicher in der Hand. Dies hat sich zu einem der größten Verkaufsargumente des Produkts entwickelt.

Projekterfolge:

- Das Gewicht des Gesamtprodukts wird um 25 % reduziert, was die Benutzerfreundlichkeit und die Wettbewerbsfähigkeit verbessert.

- Die Gesamtkosten eines einzelnen Stücks werden um etwa 12 % reduziert, und die Vorteile des Wegfalls der Schutzbeschichtung und der vereinfachten Montage überwiegen den hohen Stückpreis des Magnesiumlegierungsmaterials selbst.

- Die Materiallösung hat alle Zertifizierungstests auf Anhieb bestanden, und das Produkt wurde 3 Monate früher als ursprünglich geplant auf den Markt gebracht.

Die Materialauswahl richtet sich nicht nach dem Stückpreis, sondern danach, ob das Material optimal zum Anwendungsfall des Produkts passt und seine Eigenschaften voll zur Geltung bringt. Dieses Beispiel liefert den besten Beweis: Auf den ersten Blick ist Magnesiumlegierung teurer als hochdruckgegossenes Aluminium, doch das geringe Gewicht, die natürliche Störfestigkeit und das vereinfachte Design führen letztendlich zu einem besseren Produkt.

„Wenn Sie sich ebenfalls Sorgen um die Leistung, das Gewicht oder die Kosten des Gerätegehäuses machen, konzentrieren Sie sich nicht nur auf herkömmliche Lösungen, sondern lassen Sie uns sprechen und sehen, ob unsere JS-Materiallösung unerwartete Durchbrüche bringen kann!“

Häufig gestellte Fragen – Antworten auf weitere Fragen zu Druckgussmaterialien

Welche Werkstoffe werden am häufigsten für Hochdruckguss verwendet?

Im Bereich des Hochdruck-Druckgusses, mit dem wir uns täglich befassen, spielen Aluminiumlegierungen eine zentrale Rolle, insbesondere Modelle wie A380 und ADC12. Sie zeichnen sich durch ausgewogene und zuverlässige Eigenschaften, gute Gießbarkeit, ausreichende Festigkeit und vor allem durch einen günstigen Preis aus. Daher bestehen neun von zehn Druckgussteilen auf dem Markt aus dieser Aluminiumlegierung.

Warum kann Stahl nicht für Hochdruckguss verwendet werden?

Dies ist in der Tat eine häufig gestellte Frage. Das Kernproblem liegt im zu hohen Schmelzpunkt von Stahl. Geschmolzener Stahl muss üblicherweise auf 1400–1500 °C erhitzt werden, um zu schmelzen, und der für Hochdruckguss verwendete Formstahl hält solch extrem hohen Temperaturen nicht stand.

Stellen Sie sich vor: Der heiße, flüssige Stahl wird mit hoher Geschwindigkeit in die Form gepresst, wobei die Form selbst schmilzt oder stark beschädigt wird – eine stabile Produktion ist unmöglich. Daher eignet sich das Hochdruckgussverfahren naturgemäß besser für Werkstoffe mit deutlich niedrigeren Schmelzpunkten, wie beispielsweise Nichteisenmetalle wie Aluminium, Magnesium und Zink.

Benötigen Druckgussteile selbst Beschichtungen?

Das hängt vom Einsatzort ab. Obwohl Aluminium-Hochdruckgussteile gute Eigenschaften aufweisen, benötigen sie häufig eine Oberflächenbehandlung, um unterschiedlichen Anforderungen gerecht zu werden.

- Wenn Sie beispielsweise verschiedene Farben oder eine bessere Witterungsbeständigkeit wünschen, pulverbeschichten wir das Material. Sollten Korrosionsbeständigkeit oder spezielle optische Effekte erforderlich sein, ist Anodisieren ebenfalls eine gute Wahl.

- Zinkdruckgussteile eignen sich besonders gut für die Galvanisierung, beispielsweise durch Verchromen oder Vernickeln. Dadurch lassen sich sehr schöne Spiegeleffekte erzielen, und die Teile sind zudem äußerst verschleißfest. Ob eine Beschichtung erforderlich ist, hängt daher von den Umgebungsbedingungen und den geforderten zusätzlichen Eigenschaften oder dem gewünschten Aussehen ab.

Zusammenfassung

Ich arbeite seit über zehn Jahren im Bereich Hochdruckguss und weiß, dass die Materialauswahl nicht so einfach ist wie die zufällige Wahl eines Metalls. Es handelt sich um eine komplexe Technologie! Die wahre Stärke liegt darin, dass man ein komplettes Set aus Legierungsmaterialien, Formstahl und Oberflächenbehandlungen zusammenstellen muss, das auf die spezifischen Anforderungen des jeweiligen Produkts zugeschnitten ist.

Ob Sie diese Kombination vollständig verstehen, ist der Schlüssel zum Unterschied zwischen einem erstklassigen Hochdruckgussunternehmen und herkömmlichen Verarbeitungsbetrieben. Wenn Sie die richtige Wahl treffen, sind Leistung, Lebensdauer und Kosten Ihrer Teile garantiert!

Handeln Sie, zögern Sie nicht!

Verschwenden Sie keine wertvolle Entwicklungszeit mit Versuch und Irrtum! Ihr Projekt verdient eine optimale Lösung. Überlassen Sie die umfassende Unterstützung unserem JS- Entwicklungsteam :

- Detaillierte Analyse Ihrer Produktanforderungen.

- In Kombination mit unserer umfangreichen Materialbibliothek und unseren Prozessdaten entwickeln wir eine maßgeschneiderte Lösung für Sie.

- Von der ersten Materialauswahl an schützen wir Ihre Investition in die Form und die langfristige Stabilität der Massenproduktion.

Laden Sie bitte Ihre Zeichnung hoch und Sie erhalten einen detaillierten Kostenvoranschlag. Dieser enthält neben dem Preis vor allem die professionellen Empfehlungen und die Begründung für die Auswahl der wichtigsten Materialien von JS.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com