CNC-Drehen (auch bekannt als numerisch gesteuertes Drehen) ist eine der gängigsten Techniken in der CNC-Bearbeitung. Vereinfacht gesagt handelt es sich um ein subtraktives Bearbeitungsverfahren, bei dem ein Metall- oder Kunststoffstab in eine Maschine eingespannt und mit hoher Geschwindigkeit gedreht wird. Anschließend wird das Material mithilfe eines Werkzeugs gemäß einem vorprogrammierten CNC-Drehprogramm schrittweise abgetragen, bis die gewünschte Form und Größe erreicht ist.

Sie fragen sich vielleicht: Was ist der Unterschied zwischen einer Drehmaschine und einem Drehzentrum, wie funktioniert diese Technologie und wie unterscheidet sie sich vom CNC-Fräsen?

Lassen Sie uns gemeinsam ein umfassendes Verständnis entwickeln und Ihnen helfen festzustellen, ob CNC-Drehdienstleistungen für Ihre Bearbeitungsanforderungen geeignet sind.

Abbildung 1: Nahaufnahme einer CNC-Drehbearbeitungsanlage. Hartmetall-Schneidwerkzeuge führen Präzisionsdrehungen an rotierenden Werkstücken durch und erzeugen dabei Metallspäne.

Zusammenfassung der Kernantworten

| Kernthemen | Inhaltsübersicht | JS Precision Kernwerte |

| Technische Definition | CNC-Drehen ist ein Präzisionsfertigungsverfahren, das die Rotation des Werkstücks und die lineare Bewegung des Werkzeugs zum Schneiden nutzt und sich auf die Bearbeitung rotierender Teile wie Wellen, Hülsen und Gewinde spezialisiert hat. | Höchste Präzision: Durch den Einsatz fortschrittlicher Anlagen und Verfahren wird eine extrem hohe Bearbeitungsgenauigkeit von ±0,005 mm erreicht, die den strengen Anforderungen von Bereichen wie der Medizin und der Luft- und Raumfahrt gerecht wird. |

| Prozessablauf | Die gesamte Wertschöpfungskette wird abgedeckt – von CAD-Konstruktion, CAM-Programmierung und Bahnsimulation bis hin zu automatisierter Bearbeitung und Präzisionsprüfung –, wodurch eine kontrollierbare Qualität von der Zeichnung bis zum fertigen Produkt gewährleistet wird. | Überragende Effizienz: Ein integriertes intelligentes Angebotssystem erstellt Angebote innerhalb von 30 Sekunden und unterstützt so schnelles Prototyping und Kleinserienfertigung, wodurch eine rasche Produktiteration ermöglicht wird. |

| Unterschied zum Fräsen | Der grundlegende Unterschied liegt in der Bewegungsart: Beim Drehen rotiert das Werkstück, beim Fräsen das Werkzeug. Drehen eignet sich für rotierende Körper, Fräsen hingegen für komplexe, gekrümmte Oberflächen und Ebenen. | Umfassende Lösungen: Als Komplettanbieter bieten wir sowohl CNC-Dreh- als auch Fräsdienstleistungen an und empfehlen die optimale Prozesskombination basierend auf den Teileeigenschaften. |

| Ausrüstung und Auswahl | Einfache CNC-Drehmaschinen eignen sich für einfache Teile, multifunktionale Drehzentren integrieren Fräsen, Bohren und Gewindeschneiden und ermöglichen so eine " einmalige Einrichtung, vollständige Bearbeitung " für höhere Effizienz. | Leistungsstarke Fähigkeiten: Mit einer kompletten Maschinenausstattung von einfachen Drehmaschinen bis hin zu mehrachsigen Drehzentren verfügt das Unternehmen über umfassende Bearbeitungsmöglichkeiten, um alles von Mikroteilen bis hin zu großen Werkstücken zu bearbeiten. |

| Gründe für die Wahl | - | Professionell und zuverlässig: Mit über 20 Jahren Branchenerfahrung und ISO 9001-Zertifizierung unterstützt das Unternehmen mehr als 50 Materialien und bietet globalen Kunden hochwertige, äußerst zuverlässige und kundenspezifische Produktionsdienstleistungen. |

Warum ist dieser Leitfaden hilfreich? Er basiert auf der tausendfachen praktischen Erfahrung von JS Precision in der CNC-Drehfertigung.

Mit über zehn Jahren gesammelter Erfahrung und mehr als 10.000 Stunden in der Massenproduktion von hochpräzisen CNC-Drehteilen hat sich JS Precision ein tiefes Fachwissen im Bereich CNC-Drehdienstleistungen angeeignet.

Beispielsweise haben wir in Serie Triebwerkskomponenten aus Titanlegierung für Kunden aus der Luft- und Raumfahrtindustrie gefertigt und durch die Optimierung des CNC-Drehprogramms eine stabile Toleranzkontrolle innerhalb von ±0,005 mm erreicht, mit einer Erstausbeute von über 99,5 %.

Unser technischer Ansatz ist darauf ausgelegt, durch die Einhaltung der relevanten technischen Normen der American Society of Mechanical Engineers ( ASME) die Prozessgenauigkeit zu gewährleisten.

Dieser Leitfaden ist das Ergebnis dieser wertvollen Erfahrungen und soll Ihnen authentische und glaubwürdige Brancheneinblicke bieten, damit Sie in der frühen Phase der Projektinitiierung fundierte Entscheidungen treffen können.

Mit über zehn Jahren Erfahrung in der Präzisionsfertigung bieten wir Ihnen zuverlässige Sicherheit. Kontaktieren Sie die Ingenieure von JS Precision noch heute für eine kostenlose technische Analyse und ein Angebot auf Basis Ihrer Zeichnungen. Profitieren Sie von unserer professionellen Expertise und erzielen Sie Mehrwert für Ihr Projekt.

Was ist CNC-Drehen?

CNC-Drehen ist im Grunde eine manuelle Drehbank, die es schon vor zweitausend Jahren gab. Damals nutzten Handwerker Pedale, um Holz in Rotation zu versetzen und bearbeiteten es mit Meißeln. Obwohl heute computergesteuerte Verfahren zum Einsatz kommen, ist das Prinzip dasselbe geblieben: Das Material wird eingespannt, rotiert und mit einem Schneidwerkzeug geformt.

Heutzutage gibt es zwei Arten von CNC-Drehmaschinen: vertikale und horizontale. Das eingelegte Material hat keine festgelegte Form, sei es eine Rundstange, ein Vierkantprofil oder ein Sechskantstahl. Solange das Spannfutter es einspannen kann, lässt es sich in jede beliebige Form bearbeiten.

Der größte Unterschied zwischen der frühen manuellen Bearbeitung und der modernsten vollautomatischen Bearbeitung liegt in der Genauigkeit. Manuelles Drehen erfordert üblicherweise eine Abweichung von einem halben Millimeter, während CNC-Drehmaschinen heutzutage problemlos eine Genauigkeit von ±0,01 mm erreichen.

Obwohl mit einer Fünf-Achs-Werkzeugmaschine jedes komplexe Bauteil hergestellt werden kann, ist das CNC-Drehen für Bauteile wie Schrauben und Lager, die durch Drehen im Kreis bearbeitet werden können, immer noch schnell und kostengünstig.

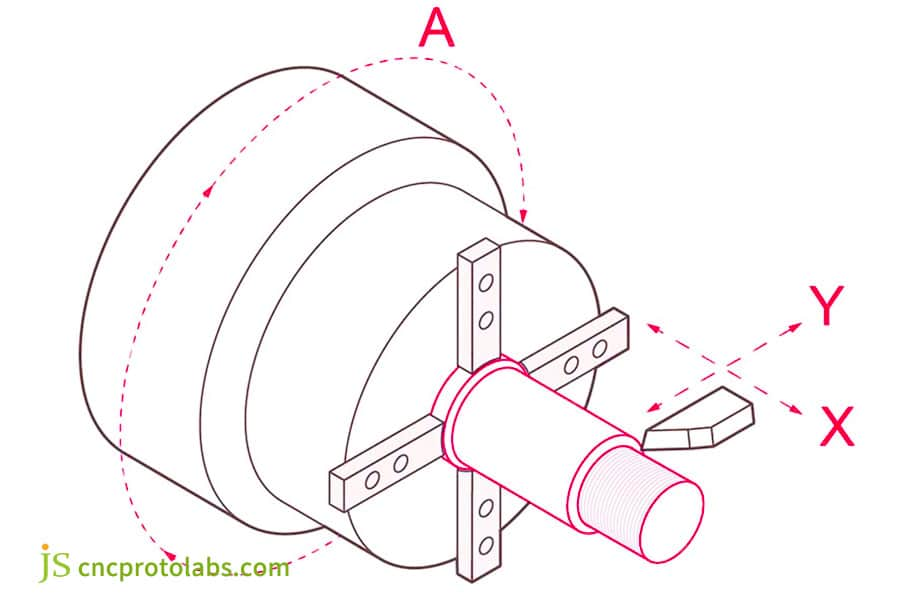

Abbildung 2: Bewegungsdiagramm eines CNC-Drehzentrums. Das Werkstück rotiert um die A-Achse, und das Werkzeug bewegt sich entlang der X/Y-Achse, um eine gekoppelte Bearbeitung zu ermöglichen.

Wie läuft der Bearbeitungsprozess von CNC-Drehteilen ab?

Schritt 1: Zeichnungen erstellen – Teile mit CAD-Software konstruieren

Zuerst wird das 3D-Modell des Bauteils am Computer mithilfe einer CAD-Software (z. B. SolidWorks) erstellt. Bei der Bauteilkonstruktion verwenden wir üblicherweise das PDF-Format für CNC-Drehzeichnungen . Dies ist vergleichbar mit dem Anfertigen einer Bauzeichnung vor dem Hausbau, bei der jedes Maß und jeder Winkel sorgfältig festgehalten wird, um später während der Bearbeitung darauf zurückgreifen zu können.

Schritt 2: Formatkonvertierung – Maschinen zum Lesen von Konstruktionszeichnungen veranlassen

Nehmen Sie das handgezeichnete 3D-Modell und übertragen Sie es in eine CAM-Software wie Mastercam. Dieser Vorgang entspricht der Übersetzung des 3D-Designs in eine Sprache, die die Werkzeugmaschine versteht. So wird ihr mitgeteilt, wo sie zuerst und wo sie als Nächstes schneiden soll, und der genaue Inhalt wird umgesetzt.

Schritt 3: Werkzeugwegplanung – Der Maschine den Schnittweg mitteilen

Werkzeugweg in CAM-Software festlegen:

- Dort, wo das Werkzeug mit dem Schneiden beginnt.

- Schnittgeschwindigkeit (Vorschubgeschwindigkeit).

- Drehzahl der Materialspindel.

- Werkzeuge, die in verschiedenen Verarbeitungsphasen ausgetauscht werden müssen.

Ähnlich wie bei der Routenplanung von Navigationssoftware zwischen Standorten und der Ermittlung des kürzesten Weges für höchste Effizienz besteht der Zweck dieses Schrittes darin, Hindernisse (wie z. B. Installationen) zu vermeiden und über den kürzesten Weg für höchste Effizienz zu reisen.

Schritt 4: CNC-Drehprogrammierung – Erstellen Sie eine Bedienungsanleitung für die Maschine

Die CAM-Software wandelt den Werkzeugweg in G-Code um, eine Folge von Befehlen, die aus Buchstaben und Zahlen besteht.Beispielsweise bedeutet G01 X50 Z-10 F200: Das Werkzeug fährt mit einer Vorschubgeschwindigkeit von 200 mm pro Minute direkt zu den Positionen 50 mm auf der X-Achse und -10 mm auf der Z-Achse.

Schritt 5: Simulationstests – Proben vor dem eigentlichen Kampf

Vor der eigentlichen Bearbeitung sollte der gesamte Prozess am Computer simuliert werden . Dadurch lassen sich im Vorfeld Kollisionen des Werkzeugs mit der Vorrichtung, zu große Abtragsmengen und andere Probleme erkennen, um Unfälle während der Bearbeitung zu vermeiden.

Schritt 6: Programm übertragen – Die Anweisungen in die Werkzeugmaschine eingeben

Übertragen Sie den verifizierten G-Code per USB-Stick, lokalem Netzwerk oder direkter Verbindung an die Maschinensteuerung. Heutzutage unterstützen die meisten Werkzeugmaschinen auch die WLAN-Übertragung , die genauso komfortabel ist wie die Dateiübertragung von einem Mobiltelefon.

Schritt 7: Materialvorbereitung und Messerbestückung – Vorbereitung vor dem Start

- Spannen Sie die Metallstange mit mäßiger Klemmkraft in das Spannfutter ein (zu locker, sonst fliegt sie weg; zu fest, sonst verformt sie sich).

- Werkzeuge wie Außenkreisschneider, Nutschneider und Gewindeschneider sollten in der Reihenfolge der Bearbeitung eingesetzt werden.

- Kalibrieren Sie den Werkzeugreferenzpunkt (Werkzeugausrichtung), üblicherweise mit einem Werkzeugausrichtungsinstrument mit einer Genauigkeit von 0,001 mm.

Schritt 8: Automatische Verarbeitung

Wenn das Programm geöffnet wird:

- Die Spindel rotiert mit dem Material mit 500 bis 3000 Umdrehungen pro Minute.

- Der Revolver schaltet automatisch zwischen verschiedenen Schneidwerkzeugen um.

- Das äußere Kreismesser schneidet zuerst die Grundform aus, das Schlitzmesser schneidet die Nut aus und das Gewindemesser schneidet das Schraubengewinde heraus.

- Durch das Aufsprühen von Kühlflüssigkeit in Echtzeit werden Eisenspäne abgerollt und fallen wie Federn ab.

- Es dauert nur 10 Minuten, eine Eisenstange zu einer präzisen Welle mit Gewinde zu verarbeiten.

Schritt 9: Größenmessung – Nur qualifizierte Produkte können das Werk verlassen.

- Messschieber: Messen Sie einfache Abmessungen wie Außendurchmesser und Länge.

- Gewindelehre: Prüfen Sie, ob das Gewindemuster der Norm entspricht.

- Rauheitsmessgerät: Ermittelt, ob die Oberfläche glatt wie ein Spiegel ist.

- Kritische Merkmale müssen mit einer Koordinatenmessmaschine (KMM) vermessen werden. Bei einem Fehler von mehr als einem Zehntel des Haardurchmessers (ca. 0,005 mm) ist eine Nachbearbeitung zwingend erforderlich.

Wie unterscheidet man CNC-Drehen und -Fräsen?

CNC-Drehen und -Fräsen sind die beiden am häufigsten eingesetzten Verfahren in der CNC-Bearbeitung. Ihre Hauptunterschiede ergeben sich aus der unterschiedlichen Anlagenstruktur, der Werkzeugbewegung und den Anwendungsbereichen. Vergleichen Sie anhand von 5 Schlüsselaspekten:

1. Unterschiede in der Werkzeugstruktur

- Drehwerkzeug: Verwenden Sie ein einschneidiges Werkzeug (ähnlich einer Bleistiftklinge), bei dem jeweils nur eine Spitze mit dem Material in Kontakt kommt.

- Fräswerkzeug: Es werden Mehrschneidenwerkzeuge (wie Bohrer und Schaftfräser) verwendet, bei denen mehrere Schneidkanten um den Werkzeugkopf verteilt sind, die gleichzeitig an der Bearbeitung teilnehmen können.

- Beispiel:

In unserer Fabrik wird zum Drehen von Edelstahlwellen stets dieselbe Werkzeugspitze verwendet. Bei der Bearbeitung von Handygehäusen mit einer Fräsmaschine kann ein Vierkant-Schaftfräser mit vier Schneiden gleichzeitig arbeiten, was die Effizienz deutlich steigert .

2. Vergleich der Gerätestrukturen

CNC-Drehzentren können als Übergangsanlagen betrachtet werden, die intelligenter als Drehmaschinen sind, aber in ihrer Funktionalität immer noch schwächer als CNC-Dreh- und Fräszentren (die Fünf-Achs-Fräsfunktionen integrieren und die Bearbeitung komplexer Oberflächen unterstützen):

| Vergleichsartikel | CNC-Drehmaschine | CNC-Fräsmaschine |

| Spindelbewegung | Drehen Sie das eingespannte Werkstück. | Drehung des Antriebswerkzeugs. |

| Anzahl der Verarbeitungsachsen | Üblicherweise 2-Achsen (X/Z-Achse). | Ausgehend von 3 Achsen können High-End-Modelle bis zu 5 Achsen erreichen. |

| Typische Kosten | Das Einstiegsmodell kostet ungefähr 150.000 bis 300.000 US-Dollar. | Grundvergütung von ungefähr 250.000 bis 500.000 US-Dollar. |

3. Geeignet für die Bearbeitung von Formen

- Fachkundig im Drehen: Drehen von symmetrischen Teilen wie zylindrischen und konischen Formen, zum Beispiel Schrauben, Lagerhülsen und Wasserrohrverbindungen.

- Kompetent im Fräsen: Asymmetrische Strukturen wie ebene Flächen, Nuten und gekrümmte Flächen, wie z. B. Formhohlräume, Zahnradoberflächen und Gehäuse für elektronische Geräte.

4. Schneidebewegungsmodus

- Drehprozess: Das Werkstück rotiert, das Werkzeug bewegt sich geradlinig, und der Schneidprozess ist kontinuierlich und ununterbrochen.

- Fräsprozess: Das Werkzeug dreht sich und bewegt sich, das Werkstück ist fixiert, und die Klinge schneidet periodisch in das Material ein und aus.

- Funktionsablauf: Beim Drehen rotiert der Materialstab wie ein Hammel-Schaschlik, und das Messer bewegt sich mit gleichmäßiger Geschwindigkeit vorwärts, ähnlich wie beim Schälen eines Apfels. Beim Fräsen rotiert und bewegt sich das Werkzeug wie ein elektrischer Bohrer und formt das Material.

5. Unterschiede in der Chipmorphologie

- Drehspäne: Je nach Material können kontinuierliche lange Streifen (z. B. bei bearbeitetem Aluminium), fragmentierte Stücke (z. B. bei Gusseisen) oder gebrochene Späne (z. B. bei Titanlegierungen) entstehen.

- Frässpäne: Sie treten stets als kurze Fragmente auf und werden aufgrund des kontinuierlichen Schneidens und Zerkleinerns durch das Werkzeug immer wieder weggespritzt.

- Auswirkungen auf die Produktion: Die langen Späne vom Drehen neigen zum Verheddern und müssen zeitnah entfernt werden. Die Späne vom Fräsen lassen sich zwar leichter vom Späneförderer abtransportieren, es entsteht jedoch mehr Metallstaub.

Bitte teilen Sie JS Precision die ungefähre Form und das Material Ihres Bauteils mit, und wir empfehlen Ihnen das am besten geeignete CNC-Dreh- und Fräsverfahren, um Ihnen Zeit bei der Auswertung zu sparen.

Abbildung 3: Vergleichsdiagramm von CNC-Drehen und -Fräsen. Der linke Schaftfräser bearbeitet ein feststehendes Werkstück, während das rechte Drehwerkzeug die Stirnfläche eines rotierenden Werkstücks bearbeitet.

CNC-Drehmaschine und CNC-Drehzentrum: Worin liegen die Unterschiede?

CNC-Drehmaschinen und Drehzentren sehen zwar ähnlich aus und verrichten vergleichbare Arbeiten, doch der tatsächliche Leistungsunterschied ist beträchtlich. Vereinfacht gesagt, entspricht ein Drehzentrum einer leistungsstärkeren Version einer Drehmaschine. Im Folgenden sind die wichtigsten Unterschiede aus praktischer Sicht aufgeführt, um Ihnen die Entscheidung zu erleichtern:

1. Funktionsbereich

CNC-Drehmaschinen werden hauptsächlich für grundlegende Drehbearbeitungen eingesetzt, wie z. B. das Drehen von Außenkreisen, das Schneiden von Nuten und das Gewindeschneiden, und eignen sich für die Bearbeitung einfacher rotierender Teile wie Wellenhülsen und Bolzen.

Auf Basis von Drehfunktionen verfügt das Drehzentrum über Zusätzliche Bearbeitungsmöglichkeiten wie Fräsen, Bohren und Gewindeschneiden entsprechen einer Kombination aus Drehmaschine und kleiner Fräsmaschine. Beispielsweise benötigt das CNC-Drehzentrum bei der Bearbeitung von Teilen mit Seitenbohrungen oder Keilnuten keine zusätzliche Aufspannung und kann alle Bearbeitungsschritte in einem Arbeitsgang durchführen. Dies führt zu höherer Genauigkeit und schnellerer Effizienz.

2. Es gibt drei grundlegende Unterschiede in der Strukturkonfiguration:

Das Dreh- und Schneidzentrum ist vollständig geschlossen und verfügt über einen automatischen Späneförderer und ein Kühlrückgewinnungssystem.Die Eisenspäne werden direkt in den Auffangbehälter gekippt und vom Bediener nicht berührt. Die Drehmaschine ist offen konstruiert , die Eisenspäne werden neben der Maschine angehäuft. Sie muss nach jeweils ein bis zwei Betriebsstunden abgeschaltet und mit einer Schaufel gereinigt werden.

Das Bett der Drehbank ist um 30°-45° geneigt, und die Eisenspäne werden automatisch in den Auffangbehälter ausgeworfen und können 8 Stunden lang ununterbrochen laufen lassen ohne Verstopfung. Die Drehmaschine hat ein flaches Bett, und die Eisenspäne würden den Spalt der Führungsschiene verstopfen. Wird dieser nicht gereinigt, führt dies zu Bearbeitungsfehlern.

Das Drehzentrum dreht mit 5000–8000 U/min (maximal 15.000 U/min) und durchtrennt die Aluminiumstangen in einer Minute. Die Drehbank dreht mit 1000–3000 U/min, was für das Drehen der Stahlteile ausreicht, jedoch 3–5 Minuten für das Durchtrennen derselben Aluminiumstange benötigt.

Kurz gesagt, das Drehzentrum eignet sich für die effiziente Massenproduktion kleiner Bauteile, während die Universaldrehmaschine für die Reparatur oder Bearbeitung schwerer Bauteile geeignet ist.

3. Verarbeitungsgenauigkeit und -komplexität

Die Bearbeitungsgenauigkeit der Drehmaschine beträgt im Allgemeinen ±0,01 mm, und das Drehzentrum kann durch ein geschlossenes Regelsystem eine Genauigkeit von ±0,002 mm erreichen.

Die meisten Drehmaschinen verfügen über zwei Achsen (X- und Z-Achse), während Drehzentren standardmäßig mit drei Achsen ausgestattet sind ( zusätzliche C-Achse ). Einige Modelle unterstützen die Y- und B-Achse und ermöglichen so die Bearbeitung von fünf Achsen. Dadurch können auch komplexe Strukturen wie exzentrische Bohrungen und gekrümmte Oberflächen bearbeitet werden.

Die Programmierung von Drehmaschinen erfolgt hauptsächlich über manuellen G-Code; Drehzentren verwenden häufig CAM-Software, um automatisch mehrstufige, zusammengesetzte CNC-Drehprogramme zu generieren.

4. Kosteninvestition und Auswahlstrategie

Kosten für die Ausrüstungsbeschaffung:

Der Preis für eine CNC-Drehmaschine der Einstiegsklasse liegt bei etwa 150.000 bis 500.000 Yuan (was dem Preis eines Familienautos entspricht), während der Einstiegspreis für ein einfaches Drehzentrum bei 400.000 US-Dollar liegt und das High-End-Modell mehr als 1 Million US-Dollar kostet.

Nutzungs- und Wartungskosten:

Die Wartungskosten für das Hydrauliksystem und das Werkzeugmagazin des Drehzentrums sind relativ hoch (beispielsweise beträgt die einmalige Servicegebühr für die Revolverpositionierung und -kalibrierung etwa 4.000 US-Dollar), aber die automatisierte Produktion kann den Arbeitsaufwand um 70 % reduzieren – die Arbeit, für die ursprünglich 3 Techniker im Schichtbetrieb benötigt wurden, kann jetzt von 1 Person überwacht werden.

Typische Anwendungsszenarien:

- Optimale Einsatzszenarien für Drehmaschinen: Geeignet für einfache Teile mit einer monatlichen Produktionsmenge von unter 500 Stück, wie z. B. Tür- und Fensterscharnierwellenkerne und Kunststoffwalzen für Drucker. Diese Produkte zeichnen sich durch eine einfache Struktur und geringe Gewinnmargen aus.

- Vorteilsszenarien von Drehzentren: Serienfertigung von mehr als 2.000 Stück pro Monat komplexer Bauteile, wie z. B. Metallgelenke für Herzstents und Motorgehäuse für Drohnen. Am Beispiel eines Automobilturbinengehäuses lässt sich zeigen, dass das Drehzentrum die Bearbeitung von Innen- und Außengewinden, Kühlrippen und Sensorbefestigungslöchern in einem Arbeitsgang durchführen kann.

JS Precision schlägt Folgendes vor:

- Bei kleinem Budget und einfachen Bearbeitungsanforderungen sind Drehmaschinen kostengünstiger.

- Wenn die Bauteile mehrere Bearbeitungsschritte erfordern, eine spezielle Form haben oder im 24-Stunden-Betrieb gefertigt werden, kommen CNC-Drehzentren zum Einsatz.

- In der Anfangsphase kann man ein Drehzentrum für die Probeproduktion mieten und es dann, sobald man den Bedarf ermittelt hat, kaufen.

Welche Bearbeitungsarten gibt es beim CNC-Drehen?

1. Drehen

Dies ist der Kernvorgang des CNC-Drehens und dient hauptsächlich der Bearbeitung der Außenfläche von Werkstücken. Während des Betriebs bewegt sich das Werkzeug entlang des rotierenden Werkstücks hin und her, und durch Anpassen der Schnitttiefe lassen sich unterschiedliche Formen erzeugen.

Beim Herstellen eines Zylinders bewegt sich das Werkzeug beispielsweise geradlinig (geradliniges Schneiden), beim Herstellen eines konischen Teils hingegen wird es schräg geführt (konisches Schneiden). Vereinfacht gesagt, ist es wie das Anspitzen eines Bleistifts, nur dass man mit Metallwerkzeugen Metallmaterialien bearbeitet.

2. Blickrichtung

Das Stirndrehen dient der Bearbeitung einer Ebene senkrecht zur Rotationsachse des Werkstücks, um die Planheit der Stirnfläche zu gewährleisten. Das Werkzeug wird horizontal vom Außenumfang zur Mitte geführt. Dadurch lassen sich schnell das Rohlingsaufmaß entfernen (Schruppschnitttiefe 2–5 mm) oder Feinschnitte durchführen (Schlichtschnitttiefe 0,1–0,3 mm). Das Verfahren findet breite Anwendung bei der Bearbeitung von Stirnflächen und Dichtflächen von Zahnrädern .

3. Geradeauskurve

Verwenden Sie Breitblattfräser, um den Werkstückdurchmesser schrittweise auf das Endmaß zu reduzieren. Dies geschieht in einem Schnitt von maximal 3–8 mm, üblicherweise mit einem Schruppzugabe von 0,2–0,5 mm . Geeignet für die Serienfertigung von Standardteilen wie Lagerringen und Buchsenrohlingen.

4. Kegeldrehen

Wird zur Herstellung von geneigten Bauteilen , wie z. B. konischen Bauteilen, verwendet. Durch Verändern des Schneidwinkels oder durch den Einsatz von Vorrichtungen lässt sich der Durchmesser auf der Werkstückoberfläche vergrößern. Typische Anwendungsgebiete sind Kegelbohrungen für Werkzeugspindeln, Kegelschäfte für Werkzeugbeschläge und andere CNC-Drehteile, bei denen Passgenauigkeit erforderlich ist.

5. Einfädeln

Zum Schneiden von Innen- und Außengewinden werden Dreiecksschneidplatten oder elastische Werkzeugstangen verwendet. Die Spindeldrehzahl liegt üblicherweise zwischen 200 und 800 U/min. Die Steigungsabweichung von Außengewinden muss ≤ 0,02 mm betragen, und bei Innengewinden ist Vibrationen zu vermeiden. Dieses Verfahren ist gängig bei der Gewindeherstellung für Schrauben und Rohre.

6. Grooven

Verwenden Sie einen 2–6 mm breiten Nutfräser, um radial in das Werkstück einzufräsen. Schmale Nuten werden in einem Arbeitsgang, breite Nuten in mehreren Durchgängen gefertigt . Dieses Verfahren eignet sich für die Bearbeitung von Hinterschnitt- und Dichtungsnuten. Spezielle Nutformen (z. B. T-Nuten) erfordern kundenspezifische Werkzeuge. Die Vorschubgeschwindigkeit muss während des Fräsens kontrolliert werden, um Ausbrüche zu vermeiden.

7. Abschied

Verwenden Sie einen 2–5 mm breiten Abstechfräser, um das fertige Produkt vom Stangenmaterial zu trennen. Das Werkzeug muss exakt zentriert sein (Abweichung ≤ 0,02 mm), und die Vorschubgeschwindigkeit beträgt 0,05–0,15 mm/Umdrehung. An der Schnittfläche entstehen leicht Grate, die anschließend entgratet werden müssen.

8. Bohren

Obwohl hauptsächlich Bohrmaschinen zum Einsatz kommen, können CNC-Drehmaschinen auch direkt Löcher bohren. Mithilfe des Reitstocks oder des Revolverkopfes lassen sich Löcher in der Mitte des rotierenden Werkstücks bohren. Moderne Modelle können auch exzentrische oder schräge Bohrungen bearbeiten. Beispielsweise können beim Bearbeiten eines Zahnradrohlings mit Mittelloch der Außenkreis und die Bohrung in einem Arbeitsgang fertiggestellt werden.

9. Rändelung

Mithilfe einer gezahnten Walze werden rutschfeste Muster in die Oberfläche eines Werkstücks eingeprägt. Dieses Verfahren verändert die Abmessungen des Werkstücks nicht und dient hauptsächlich der Erhöhung der Griffigkeit oder der Erzielung dekorativer Effekte. Die Gittermuster auf den Griffen von Schraubenschlüsseln und Werkzeugknöpfen, die wir im Alltag sehen, werden auf diese Weise hergestellt.

Senden Sie uns umgehend Ihre Zeichnungen für CNC-Drehteile , und JS Precision erstellt Ihnen kostenlos eine Fertigungsanalyse inklusive Vorschlägen zur Prozessoptimierung, damit Sie Kosten senken und die Effizienz steigern können.

Abbildung 4: Schematische Darstellung des CNC-Drehprozesses.

Wie verwendet man verschiedene Drehmaschinentypen für das CNC-Drehen?

1. Horizontales Drehzentrum

- Konstruktionsmerkmale: Vollständig geschlossener Korpus, horizontal angeordnete Spindel, Werkzeug über dem rotierenden Werkstück angeordnet, ausgestattet mit einem automatischen Spanabfuhrsystem .

- Kernfunktionen: Integriertes Drehen, Fräsen, Bohren, Unterstützung der seitlichen Bearbeitung von Elektrowerkzeugen.

- Vorteile der Verarbeitung: Die Späne fallen aufgrund der Schwerkraft auf natürliche Weise in den Auffangbehälter, wodurch die Verarbeitungseffizienz steigt. Reinigungseffizienz um 50 % gesteigert. Geeignet für kleine und mittelgroße komplexe Bauteile (z. B. Hydraulikventilgehäuse); mit einer einzigen Aufspannung können mehrere Bearbeitungsschritte durchgeführt werden. Typische Parameter: Spindeldrehzahl 3.000–8.000 U/min, Bearbeitungsgenauigkeit ±0,005 mm.

2. Vertikales Drehzentrum

- Konstruktion: Das Spannfutter steht flach auf dem Boden, der Revolver wird von der Seite beschickt. Es kann auch umgekehrt montiert werden (mit der Spindel unten und dem Spannfutter oben).

- Anwendungsfälle: Bearbeitung großer Werkstücke mit einem Durchmesser von mehr als 500 mm (z. B. Lagerringe für Windkraftanlagen). Schwerlastteile (mit einem Einzelgewicht von bis zu 10 Tonnen).

- Technische Merkmale: Die niedrige Drehzahl (üblicherweise 200–800 U/min) gewährleistet eine stabile Bearbeitung. Die umgekehrte Bauweise reduziert die Spanbildung und eignet sich für die Großserienfertigung von Aluminiumteilen.

3. Horizontale CNC-Drehmaschine

- Grundfunktionen: Standarddrehen (Außenkreis/Endfläche/Gewinde), Bohren.

- Gerätemerkmale: Offene oder halbgeschützte Bauweise, großer Arbeitsbereich. Standardmäßiger 4-8-Stationen-Werkzeugrevolver, unterstützt manuellen/automatischen Werkzeugwechsel.

- Anwendungsbereiche: Klein- und Mittelserienfertigung (100–2000 Stück pro Monat). Bearbeitung von Hülsen- und Wellenteilen (z. B. Kurbelwellen und Zylinderlaufbuchsen). Kostenvorteil: Einstiegsmodelle sind ab 150.000 bis 300.000 US-Dollar erhältlich und zeichnen sich durch geringe Wartungskosten aus.

4. Vertikale CNC-Drehmaschine

- Kernmerkmal: Das Werkstück wird vertikal eingespannt, und die Spindel wird von unten zur Drehung angetrieben.

- Hauptvorteile: 40 % weniger Platzbedarf im Vergleich zur horizontalen Ausführung. Geeignet für kurze und dicke Teile (wie z. B. Zahnradrohlinge, große Flansche).

- Bearbeitungseinschränkungen: Die Werkstückhöhe beträgt üblicherweise weniger als 800 mm (begrenzt durch den Hub der Säule). Weniger geeignet für die Bearbeitung schlanker Wellen (Anfälligkeit für Biegung und Verformung). Branchenanwendung: Bearbeitung von Führungssäulen im Formenbau, große rotierende Teile von Maschinenbauteilen.

Auswahlvergleichstabelle

| Typ | Geeignet für Teile | Maximaler Bearbeitungsdurchmesser | Typischer Preisbereich |

| Horizontales Drehzentrum | Komplexe, multifunktionale kleine und mittelgroße Komponenten. | Φ300mm | 800.000 bis 2 Millionen |

| Vertikales Drehzentrum | Große/schwere rotierende Teile. | Φ2000mm | 1,5–5 Millionen |

| Horizontale CNC-Drehmaschine | Konventionelle Wellen-/Hülsenkomponenten. | Φ500mm | 150.000 bis 500.000 |

| Vertikale CNC-Drehmaschine | Kurze und dicke/große Durchmesserteile. | Φ1200mm | 300.000 bis 1 Million |

Rufen Sie die JS Precision Hotline an und teilen Sie uns die Abmessungen Ihres Werkstücks und die Losgröße mit. Wir finden umgehend das am besten geeignete CNC-Drehzentrum für Sie und erstellen Ihnen ein Angebot.

Fallstudie: Wie JS Precision das Drehproblem von Präzisionsrohren für medizinische Geräte löst

Branche und Zielgruppe

Eine Präzisionskanüle aus Edelstahl wird von einem Unternehmen der Medizintechnikbranche für minimalinvasive Eingriffe hergestellt. Dieses Bauteil ist ein typischer rotierender Körper mit einem hohen Längen-Durchmesser-Verhältnis und erfordert eine spiegelglatte Innenwand.

Kernbedürfnisse und anfängliche Herausforderungen des Kunden

Es gibt zwei Hauptprobleme: Erstens sind die Stückkosten beim bisherigen Lieferanten mit bis zu 25 US-Dollar sehr hoch. Zweitens verzögert der sechswöchige Lieferzyklus den Fortschritt klinischer Studien neuer Produkte erheblich. Sie benötigen dringend einen Fertigungspartner, der Kosten, Präzision und Liefergeschwindigkeit gleichermaßen gewährleisten kann.

Maßgeschneiderte Drehlösung von JS Precision

Unsere Präzisionsdrehtechnik ermöglichte es uns, eine Lösung mit folgendem Ziel zu entwickeln:

Präzisionsdrehverfahren: Das Verfahren wird auf einem horizontalen CNC-Drehzentrum eingesetzt. Die extrem hohe Drehzahl von 3000-8000 U/min und die hohe Stabilität eignen sich für die Bearbeitung solch schlanker Wellenteile und gewährleisten, dass die Geradheit und Rundheit der bearbeiteten Teile den Anforderungen entsprechen.

Technologie zur Bearbeitung von Innenbohrungen: Präzisionsgeschliffene, nicht standardisierte Werkzeuge (einige mit spezifischen Schnittparametern, z. B. der Vorschubgeschwindigkeit F200) und Hochdruckkühlmittel ermöglichen es, die Innenwand in einem einzigen Arbeitsgang auf eine spiegelglatte Oberfläche zu bearbeiten, ohne dass ein sekundäres Polieren erforderlich ist.

Gewindebearbeitung: Am Ende der Hülse werden Präzisionsgewinde bearbeitet, wobei das Gewindedrehen genau nach der im Text gegebenen Beschreibung ausgeführt wird, um eine zuverlässige Verbindung zu gewährleisten.

Endergebnisse und Wertschöpfung

Die Ergebnisse übertrafen die Kundenerwartungen deutlich: Die Stückkosten sanken um 35 % auf 17 US-Dollar, während die Lieferzeit auf 12 Werktage verkürzt wurde. Noch wichtiger ist jedoch, dass die Ausbeute im ersten Durchgang über 99,5 % lag. Dadurch konnte das Produkt des Kunden zwei Wochen früher als geplant in die klinische Phase eintreten und sich ein wertvolles Marktfenster sichern.

Möchten Sie einen ähnlichen Durchbruch für Ihre Medizinkomponenten erzielen? Laden Sie Ihre Zeichnungen jetzt hoch und profitieren Sie von unserem effizienten CNC-Drehservice . Für Ihr erstes Muster erhalten Sie exklusive Rabatte.

Abbildung 5: CNC-Drehen einer chirurgischen Hülse aus Edelstahl

Häufig gestellte Fragen

1. Welche Arten von Bearbeitungsbewegungsrichtungen gibt es bei Drehmaschinen?

Die Hauptbewegungsrichtungen von CNC-Drehmaschinen sind die X-Achse (radial), die Z-Achse (axial), und fortgeschrittene Modelle können die Y-Achse (vertikal) und die C-Achse erweitern.

2. Was sind die Vorteile des CNC-Drehens?

CNC-Drehen zeichnet sich durch hohe Präzision, schnelle Bearbeitungsgeschwindigkeit und die Möglichkeit zur Fertigung komplexer rotierender Teile aus. Es bietet eine breite Materialanpassungsfähigkeit (Metall/Kunststoff), eignet sich für die Massenproduktion, ermöglicht einen hohen Automatisierungsgrad und minimiert Abfall.

3. Was ist die Funktion einer CNC-Drehmaschine?

CNC-Drehmaschinen bearbeiten rotierende symmetrische Teile (wie Wellen und Scheiben) automatisch durch CNC-Drehprogrammsteuerung und erreichen so hochpräzise Dreh-, Nut-, Gewindeschneid- und andere Prozesse, die für die Massenproduktion von Metall-/Kunststoffteilen geeignet sind.

4. Welche Werkstoffe werden üblicherweise beim CNC-Drehen verwendet?

Beim CNC-Drehen werden üblicherweise Metallwerkstoffe wie Aluminium, Stahl, Edelstahl, Messing sowie Spezialwerkstoffe wie Nylon, PEEK-Kunststoffe, Titanlegierungen usw. verwendet, um den unterschiedlichen Bearbeitungsanforderungen gerecht zu werden.

5. Welche Genauigkeit weist das CNC-Drehen auf?

CNC-Drehen zeichnet sich durch höchste Präzision aus und erreicht unter normalen Bedingungen ±0,005 mm . Es eignet sich besonders für hochpräzise Wellen und Buchsen. Durch ein geschlossenes Regelungssystem und strenge Qualitätskontrollen gewährleisten wir die Stabilität und Konsistenz der Bearbeitungsergebnisse.

6. Wie erhalte ich ein Angebot? Welche Dokumente werden benötigt?

Sie müssen lediglich die 3D-Zeichnungsdateien in gängigen Formaten wie STEP oder IGES hochladen. Unser intelligentes Angebotssystem analysiert automatisch Ihre Anforderungen an den CNC-Drehprozess und erstellt Ihnen innerhalb von 30 Sekunden ein transparentes und detailliertes Angebot.

7. Können komplexe Strukturen in einem einzigen Arbeitsgang gebildet werden?

Selbstverständlich integriert unser CNC-Dreh- und Fräszentrum alle Prozesse des CNC-Drehens, Fräsens und Bohrens in einem einzigen Arbeitsgang. Dadurch können komplexe Teile einmal eingespannt und geformt werden, wodurch Positionierungsfehler, die durch sekundäres Einspannen entstehen, effektiv reduziert werden.

8. Welche besonderen Anforderungen gelten für die Bearbeitung von Titanlegierungen?

Die Bearbeitung von Titanlegierungen erfordert Spezialwerkzeuge und Kühlschmierstoffe. Zudem ist eine präzise Steuerung von Drehzahl und Vorschub unerlässlich, um eine Überhitzung des Materials zu vermeiden. Wir verfügen über umfassende Erfahrung mit solch schwer zerspanbaren Werkstoffen und erzielen Drehergebnisse in höchster Qualität.

Zusammenfassung

Die numerisch gesteuerte Drehtechnik hat die traditionelle Bearbeitungsmethode durch digitale Steuerung grundlegend verändert und ist heute zu einer wichtigen Säule der Fertigungsindustrie geworden. Ob kleines Atelier oder großer Produktionsbetrieb – die Beherrschung dieser Technologie kann die Effizienz deutlich steigern und gleichzeitig die Qualität sichern, wodurch Unternehmen sich Wettbewerbsvorteile verschaffen.

Warum sollten Sie sich für unseren CNC-Drehservice entscheiden?

Nachdem Sie die Prozessmerkmale des CNC-Drehens verstanden haben, benötigen Sie möglicherweise einen zuverlässigen Partner. JS ist mit einer neuen Generation intelligenter Drehmaschinen und selbstentwickelten Prozesssystemen ausgestattet und bietet Ihnen erstklassige CNC-Drehdienstleistungen , die Ihnen helfen, Folgendes zu erreichen:

- Bearbeitung komplexer Strukturen: Die Maschine kann alles bearbeiten, von einer Mikrowelle mit einem Durchmesser von 0,5 mm bis hin zu einer Schwerlastwalze mit einer Länge von 1 Meter.

- Materialvielfalt: Unterstützt über 50 Materialarten, darunter Aluminiumlegierungen, Titanlegierungen, PEEK-Kunststoffe usw.

- Genauigkeitsgarantie: Die Toleranz der wichtigsten Abmessungen kann innerhalb von ± 0,005 mm (entspricht 1/5 des Durchmessers roter Blutkörperchen) kontrolliert werden.

JS Precision führt die drei Schritte der benutzerdefinierten Verarbeitung durch:

1. Laden Sie Ihre 3D-Zeichnungen hoch (unterstützt gängige Formate wie STEP/IGES).

2. Das intelligente System analysiert sofort den Prozessablauf und erstellt innerhalb von 30 Sekunden eine Angebotsliste.

3. Nach Bestätigung der Bestellung kann die Produktion frühestens innerhalb von 8 Stunden beginnen (wird bei Kleinserien ab 50 Stück unterstützt).

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com

Ressource