Titanlegierungen – ein Hightech-Metall, das auch als „Weltraummetall“ bezeichnet wird – sind heute aufgrund ihres hohen Festigkeits-Gewichts-Verhältnisses, ihrer Korrosionsbeständigkeit und Biokompatibilität ein bevorzugter Werkstoff in der Luft- und Raumfahrt, der Medizin und der High-End-Produktion. Bevor die Bearbeitung mittels CNC-Fräsen möglich wurde, scheuten Ingenieure jedoch die Komplexität des Verfahrens.

Es bietet zwar höchste Leistung, hat aber seinen Preis: Rattern, Werkzeugausbrüche und Probleme mit der Wärmeableitung. All diese Probleme belasten nicht nur Ihr Werkzeugbudget, sondern beeinträchtigen auch Ihre Produktionseffizienz massiv. Doch die Wahrheit ist: Titan ist nicht unlösbar. Es geht darum, sein Verhalten zu verstehen und präzise Prozessparameter anzuwenden.

Dieses Buch führt Sie durch die Schwierigkeiten beim CNC-Fräsen von Titan und zeigt Ihnen, wie Sie diese überwinden können – von der Parameteroptimierung über die Geräteauswahl bis hin zur Kostenkontrolle –, um eine wirtschaftlichere und effektivere Bearbeitung zu ermöglichen.

Zusammenfassung der wichtigsten Antworten

| Optimierungsparameter | Kernziele | Wichtige Taktiken und Anpassungsanweisungen |

| Schnittgeschwindigkeit | Das richtige Gleichgewicht zwischen Wärmeerzeugung und Wärmeabfuhr finden. | Beginnen Sie mit einer niedrigen Drehzahl: Verwenden Sie den vom Werkzeughersteller empfohlenen unteren mittleren Drehzahlbereich, wobei die Werkzeugstandzeit Priorität hat, und erhöhen Sie die Drehzahl schrittweise. |

| Futter pro Zahn | Sorgen Sie für „Schneiden“ statt für „Reibung“. | Achten Sie auf einen angemessenen Vorschub: Vermeiden Sie Reibungserwärmung und Kaltverfestigung durch zu geringen Vorschub; verwenden Sie Fräseinsätze und Verfahren mit hohem Vorschub. |

| Axiale Schnitttiefe | Schnittkräfte und Rattern kontrollieren. | Im Zusammenhang mit der radialen Schnitttiefe: Um vollständige Schnitte zu vermeiden, sollte man eine geringe Schnitttiefe und eine große Schnittbreite oder eine große Schnitttiefe und eine geringe Schnittbreite verwenden. |

| Radiale Schnitttiefe | Den Eingriff des Werkzeugs und die Wärmeübertragung regulieren. | Maximale Werkzeugausnutzung: Beim Seitenfräsen kann die radiale Schnitttiefe 30 bis 50 % des Werkzeugdurchmessers betragen, um einen größeren Werkzeugnasenradius zur Verbesserung der Wärmeübertragung zu nutzen. |

| Kühlung und Schmierung | Angemessen, präzise und unter hohem Druck. | Dies ist keine gewöhnliche Kühlung: Es muss ein unter hohem Druck stehendes internes Kühlmittel verwendet werden, um die Schneidflüssigkeit präzise an die Werkzeug-Span-Schnittstelle zuzuführen und so Schmierung, Kühlung und Spanabfuhr zu gewährleisten. |

Was steht im Mittelpunkt der Titanbearbeitung? JS Precision liefert eine detaillierte Analyse der fünf wichtigsten Parameter.

Um beim Fräsen von Titan erfolgreich zu sein, ist fundierte Erfahrung unerlässlich. JS Precision ist seit fast 10 Jahren im Bereich CNC-Fräsen tätig, arbeitet streng nach dem Qualitätsmanagementsystem ISO 9001 und hat bereits über 3000 verschiedene CNC-Frästeile für die Bearbeitung von Titanlegierungen gefertigt.

Dies umfasst die Bearbeitung von Flugzeugtriebwerkshalterungen aus Ti-6Al-4V für über 200 Hersteller von Flugzeugteilen sowie die Produktion von Implantaten aus Reintitan für Medizintechnikunternehmen. Dadurch wurden über 50.000 Stunden an praktischen Daten zur Titanbearbeitung gesammelt.

JS Precision konnte beispielsweise die Bearbeitungszeit eines Ti-5553-Bauteils für einen Automobilzulieferer verkürzen. Durch die Anpassung der radialen Schnitttiefe und der Kühlmittelzufuhr verdoppelten sie die Werkzeugstandzeit von acht auf 14 Teile und reduzierten die Bearbeitungszeit um 25 %.

Dieses Handbuch ist das Ergebnis der Arbeit des JS Precision-Teams, das praktische Anwendungsfälle und Prozessdaten zusammengetragen hat. Jede Parameterempfehlung wurde unter realen Fertigungsbedingungen validiert. Es ermöglicht Ihnen ein klares Verständnis der Titanbearbeitung mit CNC-Fräsmaschinen und bietet eine theoretische Grundlage für nachfolgende kundenspezifische CNC-Fräslösungen.

Die CNC-Fräsmaschinen von JS Precision verfügen über umfangreiche Erfahrung in der Titanbearbeitung und können eine Vielzahl von CNC-Frästeilen mit höchster Präzision fertigen. Bitte teilen Sie uns zunächst Ihre Bearbeitungsanforderungen mit. Wir begleiten Sie dann durch den üblichen Bestellprozess und bieten Ihnen professionellen Service.

Warum ist Titanlegierung der "ultimative Test" für CNC-Fräsmaschinen?

Bei der Bearbeitung von Titanlegierungen fragen sich die meisten Ingenieure: Warum sind die Anforderungen an CNC-Fräsmaschinen so hoch? Die Antwort liegt in vier Eigenschaften , die die CNC-Bearbeitung zum „ultimativen Test“ für CNC-Fräsmaschinen machen und noch höhere Anforderungen an die Leistungsfähigkeit der Komponenten stellen.

1. Geringe Wärmeleitfähigkeit:

Die Wärmeleitfähigkeit von Titanlegierungen beträgt lediglich ein Fünftel derjenigen von Stahl. Die Wärme wird beim Zerspanen nur schwer durch Späne abgeführt und sammelt sich größtenteils an der Werkzeugschneide, was leicht zu Kraterbildung und schnellem Werkzeugverschleiß führt.

2. Harte Arbeit und hohe Kraft:

Titanlegierungen sind robust, und bei der Bearbeitung bildet sich eine gehärtete Oberflächenschicht . Der nächste Schnitt ist wie das Durchdringen dieser „harten Schale“, was den Werkzeugverschleiß erneut beschleunigt.

3. Chemische Affinität:

Bei hohen Temperaturen reagiert Titan chemisch mit Werkzeugbeschichtungen (z. B. Karbiden), was zu Diffusionsverschleiß und Adhäsion führt und somit die Werkzeugstandzeit und die Oberflächengüte des Werkstücks beeinflusst.

4. Niedriger Elastizitätsmodul: Werkstücke neigen unter Schnittbelastung zum Nachschwingen, was die Bearbeitungsgenauigkeit verringert und insbesondere bei dünnwandigen Teilen leicht zu Rattern führt. Daher sind CNC-Fräsmaschinenkomponenten mit erhöhter Vibrationsfestigkeit erforderlich.

Herausforderungen meistern: Pragmatische Methoden und Techniken für die effektive Bearbeitung von Titanlegierungen

Da die Bearbeitung von Titanlegierungen so schwierig ist, stellt sich die Frage nach praktikablen Methoden und Strategien, um diese Herausforderungen zu meistern. Die Antwort lautet: Ja. JS Precision, seit Jahrzehnten im CNC-Fräsen tätig, hat vier Schlüsselstrategien entwickelt, mit denen Sie Titanlegierungen sowohl für Routine- als auch für komplexe CNC-Frästeile erfolgreich bearbeiten können.

1. Das Wärmemanagement hat höchste Priorität:

Alle Optimierungsmaßnahmen müssen darauf abzielen, die Wärmeerzeugung zu reduzieren und eine maximale Wärmeabfuhr zu erreichen, wie zum Beispiel: Auswahl geeigneter Kühlmethoden , um Wärmeansammlungen an der Werkzeugschneide zu verhindern.

2. Dauerlast:

Programmiermethoden wie das trochoidale Fräsen und das dynamische Fräsen verhindern starke Laständerungen beim Ein- und Ausfahren in das Werkzeug, wodurch Werkzeugschäden begrenzt und ein stabiler Betrieb der CNC-Fräsmaschine gewährleistet werden.

3. Steifigkeit hat Priorität:

Die Gewährleistung der erforderlichen Systemsteifigkeit, beispielsweise von Werkzeugmaschine , Vorrichtungen, Werkzeugen und Werkstück, ist entscheidend, um Werkstückschwingungen und Rattern zu vermeiden und die Bearbeitungsgenauigkeit sicherzustellen. Dies erfordert hochwertige CNC-Fräsmaschinenkomponenten.

4. Schärfe ist wichtig:

Die Schnittkräfte werden durch die Verwendung scharfer Schneidgeometrien und Schneidkanten mit positivem Spanwinkel reduziert, wodurch der Schneidvorgang zu einem Schervorgang anstatt zu einem Kompressionsprozess wird und die Kaltverfestigung geringer ausfällt.

JS Precision konzentriert sich auf Wärmemanagement und Steifigkeit, um die Herausforderungen bei der Bearbeitung von Titanlegierungen mit CNC-Fräsmaschinen zu meistern. Benötigen Sie maßgefertigte CNC-Frästeile? Kontaktieren Sie uns per E-Mail, um eine Bestellung aufzugeben. Nutzen Sie unseren einfachen Bestellprozess und starten Sie schnell in die Produktion.

Abbildung 1 Drei Spezifikationen von CNC-Fräsern mit interner Kaltbohrung und Spiralnutdesign.

Die Wissenschaft der Optimierungssequenz: Optimieren Sie die wichtigsten Parameter

Sobald die Techniken beherrscht werden, ist die Reihenfolge der Parameteroptimierung entscheidend. Die meisten Anwender würden zuerst die Schnittgeschwindigkeit anpassen, aber JS Precision, mit langjähriger Erfahrung im CNC-Fräsen, hat herausgefunden, dass die richtige Reihenfolge der Optimierung darin besteht, „zuerst die Geometrieparameter zu lösen und anschließend die kinematischen Parameter zu optimieren“.

Es kann die beste Leistung der CNC-Fräsmaschine erbringen und die Effizienzanforderungen des Online-CNC-Frässervices besser erfüllen.

Schritt 1: Wählen Sie die Schnitttiefe.

Ausgehend von den Bauteileigenschaften und der Steifigkeit des Prozesssystems werden zunächst sichere und realisierbare axiale und radiale Schnitttiefen ermittelt. Dies bildet die Grundlage für die Optimierung der übrigen Parameter. Ist die Schnitttiefe falsch eingestellt, führt eine spätere Anpassung anderer Parameter nicht zu einer Effizienzsteigerung.

Schritt 2: Wählen Sie den Vorschub pro Zahn.

Je nach Anforderungen an die Oberflächenqualität des Werkstücks und der Werkzeugstandzeit ist eine Vorschubgeschwindigkeit zu wählen, die Reibung und Kaltverfestigung vermeidet. Beim Schlichten beispielsweise muss der Vorschub so gering wie möglich gehalten werden, um die Oberflächenglätte nicht zu beeinträchtigen.

Schritt 3: Schnittgeschwindigkeit einstellen.

Dies ist der wichtigste Parameter. Beginnen Sie mit den beiden vorherigen Schritten und legen Sie konservative Werte fest. Testen Sie diese. Durch die Überwachung der Werkzeugstandzeit können Sie schrittweise optimieren und den besten Kompromiss zwischen Effizienz und Kosten finden.

Nach dem wissenschaftlichen Verfahren zur Parameteroptimierung und unter Berücksichtigung der Norm ISO 13399 für Schneidwerkzeugdaten entwickelt das technische Personal von JS Precision eine maßgeschneiderte Lösung für Ihre CNC-Fräsmaschine. Benötigen Sie Online-CNC-Fräsdienstleistungen? Kontaktieren Sie uns einfach. Unser unkompliziertes Bestellverfahren ermöglicht es uns, Ihre Bearbeitungsanforderungen schnellstmöglich zu erfüllen.

Detaillierte Optimierung der fünf Hauptparameter: Von der Theorie zur Praxis

Nachdem wir die Optimierungsreihenfolge festgelegt haben, betrachten wir nun die Optimierungsmethoden für die fünf grundlegenden Parameter. Basierend auf den praktischen Erfahrungen von JS Precision mit CNC-Fräsen ermöglichen Ihnen diese Methoden, die Theorie mit der Praxis der CNC-Fräsmaschinenbearbeitung zu verbinden.

JS Precision hat auf Basis von über 50.000 Stunden Erfahrung in der Titanlegierungsverarbeitung eine Referenztabelle zur Optimierung von fünf wichtigen Parametern beim Fräsen von Titanlegierungen zusammengestellt:

| Bearbeitungsstufe | Schnittgeschwindigkeit (m/min) | Vorschub pro Zahn (mm/z) | Axiale Schnitttiefe (xD) | Radiale Schnitttiefe (xD) | Kühldruck (bar) | Anwendbare Szenarien |

| Schruppen (Ti-6Al-4V) | 70-90 | 0,15-0,25 | 0,5-1,0 | 0,3-0,5 | ≥100 | Serienfertigung, Entfernung großer Zuschläge |

| Halbfertigbearbeitung (Ti-6Al-4V) | 90-100 | 0,10-0,15 | 0,3-0,5 | 0,2-0,3 | ≥80 | Genauigkeitsübergang, Berücksichtigung von Nachbearbeitungszuschlägen |

| Oberflächenbehandlung (Ti-6Al-4V) | 100-110 | 0,05-0,10 | 0,1-0,3 | 0,1-0,2 | ≥70 | Anforderung an die Oberflächenqualität: Ra ≤ 1,6 μm |

| Schruppen (Ti-5553) | 55-70 | 0,12–0,20 | 0,4-0,8 | 0,2-0,4 | ≥120 | Hochfeste Titanlegierung, die für Steifigkeit sorgt |

| Präzisionsbearbeitung (Reintitan Gr.2) | 110-125 | 0,08-0,12 | 0,2-0,4 | 0,15-0,25 | ≥70 | Klebstoff, Haftung vermeiden |

Schnittgeschwindigkeit: Die zweischneidige Wirkung des Wärmemanagements

Eine zu hohe oder zu niedrige Schnittgeschwindigkeit ist nicht akzeptabel. Eine zu hohe Geschwindigkeit führt zu einer Ansammlung von Aufprallenergie, was eine schlechte Oberflächenqualität und Werkzeugausfall durch abrasiven Verschleiß zur Folge hat, während eine zu niedrige Geschwindigkeit einen anormalen Anstieg der Schnitttemperatur verursacht, was zu plastischer Verformung und chemischem Verschleiß des Werkzeugs führt.

Optimierungstipp: Beginnen Sie beim Schneiden von Ti6Al4V mit einer Geschwindigkeit von 70-100 m/min, notieren Sie die Werkzeugstandzeit pro Schnitt und erhöhen Sie dann die Geschwindigkeit um 5 m/min, bis Sie die optimale Geschwindigkeit gefunden haben.

Vorschub pro Zahn: Spandickenkontrolle – Die Kunst

Es gibt eine goldene Regel: Die minimale Spandicke muss größer sein als der Schneidkantenradius des Werkzeugs, sonst wird das Material nur gerieben und gequetscht, anstatt wie gewünscht geschnitten zu werden.

Optimierungstipp: Für die Schlichtbearbeitung beginnen Sie mit 0,05–0,1 mm/z, für die Schruppbearbeitung versuchen Sie es mit 0,15–0,25 mm/z. Hochvorschubfräsen ist ein effektives Verfahren zur Schruppbearbeitung von Titanlegierungen und kann die Effizienz der CNC-Frästeile steigern.

Axiale Schnitttiefe: Ein Gleichgewicht zwischen Schnittkraft und Stabilität

Vollschnitt ist verboten. Vermeiden Sie die Ausnutzung der gesamten Nutbreite (radiale Schnitttiefe = Werkzeugdurchmesser) und den Vollschnitt.

Optimierungstipp: Versuchen Sie es mit Rampenfräsen bei geringer Schnitttiefe (0,5–1xD) und großer Schnittbreite (0,7–0,8xD) oder mit Seitenfräsen bei hoher Schnitttiefe und geringer Schnittbreite (10–30 % von D). Dadurch werden Wärme und Schnittkräfte besser verteilt.

Radiale Schnitttiefe: Werkzeugstandzeitsteuerung

Optimierungstipp: Stellen Sie beim Seitenfräsen die radiale Schnitttiefe auf 30–50 % des Werkzeugdurchmessers ein. Dadurch werden der Werkzeugspitzenradius und das Wärmeableitungsvolumen optimiert sowie die Werkzeugstandzeit deutlich verlängert. JS Precision verwendet diese Methode bei der CNC-Fräsbearbeitung und sie lässt sich auch auf die Serienfertigung im Online-CNC-Frässervice übertragen.

Schmierung und Kühlung: Der unbesungene „sechste Parameter“

Der Druck ist entscheidend für die Kühlung. Mindestens 70 bar Innendruck des Kühlmittels sind erforderlich, um die Luftbarriere zu durchbrechen und das Schneidöl in die Schnittzone zu befördern.

Optimierungstipp: Verwenden Sie ein Öl-Luft-Gemisch zur Kühlung, um sowohl zu schmieren als auch Mikrokühlung zu gewährleisten. Verwenden Sie ein speziell für Titanlegierungen entwickeltes Kühlschmiermittel, um Schutz vor extremen Druckverhältnissen zu bieten.

Sie möchten die Effizienz steigern und die Werkzeugstandzeit verlängern? Erhalten Sie sofort die auf Ihre Bedürfnisse zugeschnittene Tabelle mit Bearbeitungsparametern für Titanlegierungen.

Abbildung 2 Komplexe CNC-Fräsung einer Titanlegierungsschale mit gitterförmiger Gewichtsreduzierungsstruktur.

Kostengleichung: Wie sich die Parameteroptimierung auf Ihre gesamten Bearbeitungskosten auswirkt

Jedes Unternehmen achtet auf die Bearbeitungskosten, und die Optimierung der Parameter beim Titanfräsen hat einen proportionalen Einfluss auf die gesamten Bearbeitungskosten. Die Kosten lassen sich einfach berechnen: Gesamtkosten = (Arbeitskosten + Maschinenstundensatz) × Bearbeitungszeit + Werkzeugkosten.

Um die Auswirkungen der Parameteroptimierung deutlicher zu veranschaulichen, hat JS Precision Kostenvergleichsdaten für einen Kunden bereitgestellt, der Ti-6Al-4V-Teile bearbeitet:

| Parameterstatus | Maschinenstundensatz (USD) | Stundensatz (USD/Stunde) | Bearbeitungszeit (Minuten) | Werkzeugkosten (USD/Stück) | Gesamtkosten (USD/Stück) |

| Vor der Optimierung | 80 | 25 | 45 | 90 | (80 + 25) × 0,75 + 90 = 161,25 |

| Nach der Optimierung | 80 | 25 | 28 | 40 | (80 + 25) × 0,47 + 40 = 93,35 |

Wie aus der Tabelle hervorgeht, lässt sich die Bearbeitungszeit durch Erhöhung des Vorschubs und der Schnitttiefe drastisch reduzieren, da dadurch die Maschinen- und Arbeitskosten direkt gesenkt werden. Durch Optimierung der Schnittgeschwindigkeit und der Kühlung kann die Werkzeugstandzeit verlängert und die Werkzeugkosten reduziert werden.

JS Precision konzentriert sich nicht einfach auf höchste Geschwindigkeit oder maximale Werkzeugstandzeit, sondern findet den optimalen Punkt , der die Summe aus Zeit- und Werkzeugkosten minimiert. JS Precision bietet transparente Preise für CNC-Fräsarbeiten, die auf den jeweiligen Teileanforderungen basieren, sodass Sie die Kosten im Voraus kontrollieren können.

Fein abgestufte Materialunterschiede: Parameteranpassungen für verschiedene Titanlegierungssorten

Die Bearbeitungsbedingungen für verschiedene Titanlegierungen müssen individuell angepasst werden; sie sind nicht universell. JS Precision hat spezielle Einstellmethoden für das CNC-Fräsen von Teilen aus verschiedenen Titanlegierungen entwickelt, wie in der folgenden Tabelle dargestellt:

| Titanlegierungsqualität | Beschreibung | Schnittgeschwindigkeitseinstellung (bezogen auf Ti6Al4V) | Vorschub pro Zahn (bezogen auf Ti6Al4V) | Punkte zum Nachdenken |

| Ti-6Al-4V (Güteklasse 5) | Weitestgehende Anwendungsmöglichkeiten bei gleichzeitig hervorragender Gesamtleistung. | Benchmark (70-100 m/min) | Benchmark (0,05–0,25 mm/z) | Verwenden Sie die oben aufgeführten Standardparameter. |

| Reintitan (Gütegrade 1-4) | Niedrige Festigkeit, hohe Viskosität. | Steigen Sie um 10-15%. | Steigen Sie um 5-10%. | Priorisieren Sie die Chipentfernung, um ein Verkleben zu vermeiden. |

| Ti-5553 | Hohe Festigkeit, schwer zu bearbeiten. | Um 15-20% reduzieren. | Um 10-15% reduzieren. | Werkzeugsteifigkeit hat Priorität. |

| β-Titanlegierung | Robust, hohe Schlagfestigkeit. | Reduzierung um 20-25%. | Reduzierung um 15-20%. | Verwendung schärferer Schneidkanten. |

Bei bestimmten Titanlegierungen passen wir die Parameter zusätzlich an, indem wir die Funktionalität von CNC-Fräsmaschinenkomponenten integrieren, um ein Gleichgewicht zwischen Bearbeitungsqualität und Effizienz zu erreichen.

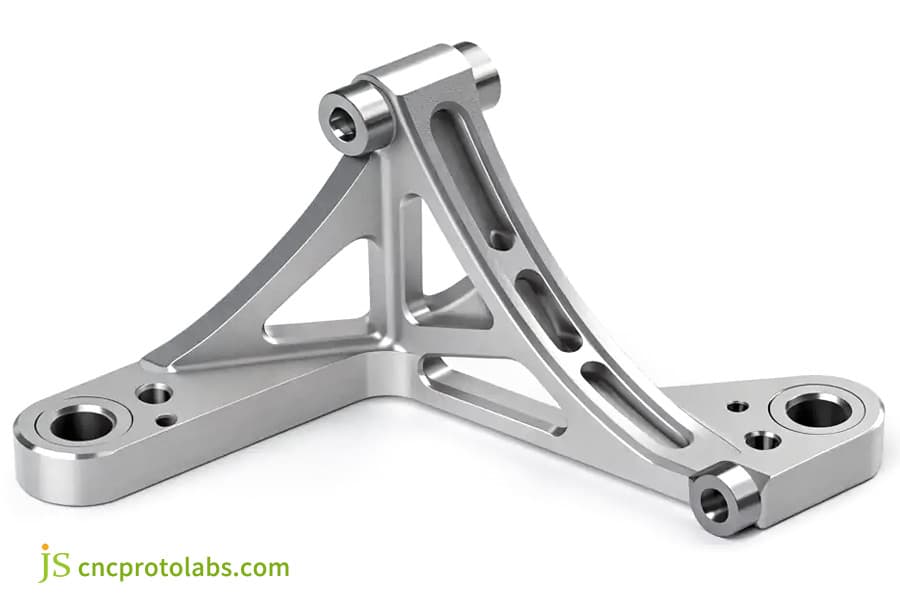

Abbildung 3 Typische Teile für das CNC-Fräsen von Titanlegierungen der Güteklassen GRADE 2 und GRADE 5 (Ti-6Al-4V).

Die richtige Maschine auswählen: Fünf Schlüsselfaktoren für die Auswahl einer CNC-Fräsmaschine für die Titanbearbeitung

Trotz korrekter Parameter und Verfahren ist die richtige CNC-Fräsmaschine entscheidend. JS Precision, ein Unternehmen mit langjähriger Erfahrung im CNC-Fräsen, hat fünf kritische Faktoren für die Auswahl einer CNC-Fräsmaschine zum Bearbeiten von Titan aufgelistet, um Ihnen die richtige Maschinenauswahl zu erleichtern:

Steifigkeit und Gewicht:

Je schwerer und steifer der Maschinenrahmen ist, desto weniger vibriert die Maschine, wodurch Rattern beim Fräsen reduziert und die Teile präzise bearbeitet werden.

Spindelleistung und Drehmoment:

Die Bearbeitung von Titan erfordert ein hohes Drehmoment, nicht eine hohe Drehzahl. Um eine ausreichende Schnittkraft zu erzielen, muss das Drehmoment der Spindel im niedrigen und mittleren Drehzahlbereich ausgeschöpft werden.

Hochdruck-Innenkühlsystem:

Der „Einstiegspreis“ für die Titanbearbeitung ist unerlässlich. Je höher der Druck, desto besser (optimal über 100 bar), um eine ausreichende Kühlung des Bearbeitungsbereichs zu gewährleisten.

Stabilität und Genauigkeit:

Dazu gehören Merkmale wie Linearmotoren, Rollenführungen und andere, die eine hohe dynamische Genauigkeit und Stabilität gewährleisten und sich für die Bearbeitung von Präzisionsteilen aus Titanlegierungen eignen.

Steuerungssystem und Software:

Moderne Steuerungen sind in der Lage, komplexe Werkzeugwege besser zu bewältigen und eine proaktive Steuerung zu gewährleisten, um einen reibungslosen Bearbeitungsprozess zu erreichen und den Werkzeugverschleiß zu reduzieren.

JS Precision bietet CNC-Fräsmaschinen mit hoher Steifigkeit und internem Hochdruckkühlmittel für die Bearbeitung von Titan mit garantiert stabiler Bearbeitung. Benötigen Sie kundenspezifische CNC-Frästeile ? Kontaktieren Sie uns für ein Beratungsgespräch. Wir begleiten Sie anschließend durch den üblichen Bestellprozess und gewährleisten so eine qualitativ hochwertige Bearbeitung.

Fallstudie: Wie JS Precision durch Parameteroptimierung die Werkzeugkosten für Kunden im Bereich der Luft- und Raumfahrthalterungen um 40 % senkte.

Probleme der Kunden

JS Precision arbeitete zuvor mit einem Drohnenunternehmen zusammen, das mit klassischen Problemen zu kämpfen hatte:

Bei der Bearbeitung der hochfesten Rumpfhalterung (150 × 80 × 30 mm) aus Ti-6Al-4V wurden zunächst konservative Prozessbedingungen gewählt. Zum Vollschnittfräsen der Nut wurde ein φ10mm Schaftfräser mit einer Vorschubgeschwindigkeit von nur 0,08 mm/z verwendet.

Die Bearbeitungszeit für ein Werkstück betrug bis zu 45 Minuten, und die Werkzeugstandzeit war sehr unbeständig. Der durchschnittliche Verbrauch an Wendeschneidplatten pro Werkstück lag bei 1,5. Daher beliefen sich die Werkzeugkosten auf 90 Dollar pro Stück, während die Gesamtkosten hoch blieben.

Da es sich bei der Halterung um ein wichtiges CNC-Bearbeitungsteil handelt, wirkten sich die Effektivität und die Kosten der Bearbeitung direkt auf den Produktionsplan des Kunden aus.

JS Präzisionslösung

Die Mitarbeiter von JS Precision führten nach Eingang der Bestellung eine Prozessprüfung durch und stellten fest, dass das Vollschnittfräsen zu konzentrierten Schnittkräften und starker Reibung führte, der Hauptursache für den hohen Werkzeugverschleiß. Daraufhin wurde folgende Lösung entwickelt:

- Das Vollschnittfräsen wurde auf das dynamische Fräsverfahren umgestellt, wobei ein Schaftfräser mit φ12mm verwendet wird, um eine gleichmäßige Schnittlast zu gewährleisten.

- Die Schnittgeschwindigkeit wurde von 60 m/min auf 85 m/min und der Vorschub pro Zahn von 0,08 mm/z auf 0,18 mm/z erhöht. Es wurde eine Rampenschnitttechnik mit geringer Schnitttiefe (0,8xD) und großer Schnittbreite (0,7xD) angewendet.

- Darüber hinaus wurde das 120-bar-interne Kühlsystem der CNC-Fräsmaschine maximal ausgereizt, um eine optimale Wärmeabfuhr zu gewährleisten.

Vergleich der Ergebnisse

Die Optimierungsergebnisse waren beeindruckend: Die Bearbeitungszeit pro Teil sank von 45 auf 28 Minuten, was einer Produktivitätssteigerung von 38 % entspricht. Auch die Werkzeugstandzeit verlängerte sich deutlich; mit einem einzigen Wendeschneidplatteneinsatz konnten drei Teile bearbeitet werden. Die Werkzeugkosten pro Teil reduzierten sich von 90 auf 40 US-Dollar, eine Senkung um 55 %.

Kundenstimme: „Die Ingenieure von JS Precision empfahlen keine teureren Werkzeuge. Sie gingen die Schwachstellen durch eine wissenschaftlich fundierte Parameteroptimierung an. Die tatsächlichen Kosteneinsparungen ergeben sich aus der Prozessintelligenz, die besser funktioniert als die Optimierung von CNC-Fräsmaschinenkomponenten.“

Möchten Sie diesen Erfolg mit einer Kostenreduzierung von 55 % wiederholen? Senden Sie uns umgehend Ihre Teileinformationen und Sie erhalten kostenlos einen exklusiven Optimierungsplan für die Verarbeitungsparameter von Titanlegierungen. Unsere Ingenieure berechnen Ihnen die genauen Kosten innerhalb von 2 Stunden.

Abbildung 4 CNC-gefräste Titanhalterung für die Luft- und Raumfahrt

Häufig gestellte Fragen

Frage 1: Verwendet man bei der Bearbeitung von Titanlegierungen Kühlschmierstoffe oder Druckluft?

Hochdruck-Schneidflüssigkeit ist die am besten geeignete Kühlflüssigkeit für die Schruppbearbeitung von Titanlegierungen, da sie die Wärme im Bearbeitungsbereich effektiv abführt, das Werkzeug fest fixiert und den Verschleiß reduziert. Für einige Schlichtbearbeitungen reichen zwar ein Luft-Öl-Gemisch oder Druckluft aus, sind aber für die hohen Temperaturen bei Schruppbearbeitungen nicht geeignet. Daher ist Schneidflüssigkeit für diese Bearbeitungen die bessere Wahl.

Frage 2: Ich kenne das „Hochvorschubfräsen“. Ist es für Titanlegierungen geeignet?

Hochvorschubfräsen eignet sich hervorragend für die Bearbeitung von Titanlegierungen. Dabei werden spezielle Wendeschneidplatten verwendet, die mit geringer axialer Schnitttiefe und hohem Vorschub pro Zahn arbeiten und dünne, dicke Späne erzeugen. Diese Spanbildung trägt zur Wärmeabfuhr bei und reduziert die radialen Schnittkräfte. Dadurch ist das Hochvorschubfräsen ein effektives Verfahren zur Schruppbearbeitung von Titanlegierungen mit verbesserter Bearbeitungseffizienz.

Frage 3: Was sind die häufigsten Werkzeugausfallursachen bei der Bearbeitung von Titanlegierungen?

Flankenverschleiß ist ein häufiges, fortschreitendes Versagensmuster bei der Bearbeitung von Titanlegierungen und ist zu erwarten. Absplitterungen, thermische Risse oder ungewöhnliche Kerben hingegen sind höchstwahrscheinlich auf eine falsche Schnittgeschwindigkeit, einen falschen Vorschub oder unzureichende Kühlmittelbedingungen zurückzuführen. Diese Fehler sollten umgehend behoben werden, um ein Versagen zu verhindern.

Frage 4: Kann ich Parameteroptimierungsexperimente selbstständig durchführen?

Sie können selbst Parameteroptimierungsexperimente durchführen, dabei ist jedoch Vorsicht geboten. Es muss ein Ein-Variablen-Ansatz verfolgt werden, bei dem jeweils nur ein Parameter (z. B. die Schnittgeschwindigkeit) verändert und die Werkzeugstandzeit sowie die Oberflächenqualität dokumentiert werden. Die Experimente müssen unter sicheren und konservativen Bedingungen und in einer sicheren Bearbeitungsumgebung durchgeführt werden, um Gefahren zu vermeiden. Im Zweifelsfall wenden Sie sich an unser Expertenteam für eine Beratung zur kundenspezifischen CNC-Fräsfertigung.

Frage 5: Wie stellen Sie die Wettbewerbsfähigkeit der Preise für CNC-Bearbeitungsprojekte mit Titan sicher?

Ineffizienz haben wir bei der Preisgestaltung eliminiert, indem wir der Prozesseffizienz Vorrang vor Materialeinsparungen einräumen. Wie die für Sie durchgeführte Fallanalyse zeigt, minimiert die Optimierung der Parameter direkt die Bearbeitungszeit und die Werkzeugkosten – die größten Kostenfaktoren. Wir erstellen Ihnen detaillierte Kostenvoranschläge, damit Sie genau nachvollziehen können, welche Leistungen Sie erhalten. Fordern Sie noch heute ein Angebot an!

Frage 6: Wie lange ist Ihre übliche Lieferzeit für die Herstellung von Titanteilen?

Bei Teilen mit Standardkomplexität beträgt unsere Lieferzeit ab 3 Tagen . Diese kann je nach Geometrie der Teile und der erforderlichen Nachbearbeitung variieren. Wir garantieren eine schnelle und präzise Produktion, sobald unser Ingenieurteam Ihren Projektplan geprüft hat. Eine erste Einschätzung der Lieferzeit erhalten Sie, wenn Sie uns Ihre Zeichnungen hochladen.

Frage 7: Wie gewährleisten Sie die Qualitätskontrolle und Konsistenz bei Hochleistungsmaterialien wie Titan?

Wir führen ein mehrstufiges Verfahren durch: Erstmusterprüfung (FAI) mit Koordinatenmessgeräten (KMG), prozessbegleitende Kontrollen während der Bearbeitung und eine abschließende Maß- und Sichtprüfung gemäß Ihren Spezifikationen. Für kritische Komponenten in der Luft- und Raumfahrt oder Medizintechnik erstellen wir vollständige Prüfberichte inklusive Materialzertifikaten . Unsere ISO 9001:2015-Zertifizierung gewährleistet ein systematisches Qualitätsmanagementsystem.

Frage 8: Wie läuft der Prozess zur Projektinitiierung ab und wie kommunizieren wir während der Fertigung?

Um ein Projekt zu starten, ist es ganz einfach:

- Sie laden Ihre CAD-Dateien und Anforderungen hoch.

- Wir führen eine DFM-Analyse durch und erstellen Ihnen ein detailliertes Angebot.

- Bei Bestätigung der Bestellung wird Ihnen ein Projektmanager zugewiesen, der als Ihr einziger Ansprechpartner fungiert und Sie während des gesamten Lieferprozesses auf dem Laufenden hält.

- Schreiben Sie uns noch heute eine E-Mail, um Ihr Projekt zu starten und Ihren persönlichen Projektmanager zu erhalten.

Zusammenfassung

Die Grenzen der Titanbearbeitung auszuloten, erfordert eine intensive Auseinandersetzung mit den physikalischen Eigenschaften des Materials. Dazu müssen Sie sich vom reinen Maschinenbediener zum Prozessingenieur wandeln. Durch die Beherrschung der Anpassung dieser fünf Parameter vermeiden Sie unbemerkte hohe Kosten und können stattdessen Produktionseffizienz und Rentabilität aktiv steuern. Die kundenspezifische CNC-Fräsfertigung wird dabei zur einfacheren Wahl.

Theoretisches Wissen muss jedoch an realen Maschinen bestätigt werden. Wenn Sie mit den Kosten und der Effizienz der Titanlegierungsbearbeitung zu kämpfen haben oder sich fragen, ob Ihre aktuellen Parameter optimal sind, ist JS Precision Ihr technischer Partner.

Wir geben Ihnen die nötigen Ressourcen!

Senden Sie uns eine Zeichnung Ihres schwierigsten Bauteils aus Titanlegierung und Sie erhalten zwei nützliche Dokumente:

- Ein datenbasierter „Vorschlag zur Optimierung der Bearbeitungsparameter von Titanlegierungen“ für Ihr Bauteil.

Sie erhalten von unseren erfahrenen Verfahrenstechnikern eine „Herstellungsanalyse und einen Kostenoptimierungsplan“ mit einem verbindlichen Preisangebot für die CNC-Fräsbearbeitung , damit Sie Ihren Bearbeitungsbedarf im Voraus planen können.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com