Bei der Bearbeitung von 5-Achs-CNC-Teilen ist eine 3-Achs-Bearbeitungseinrichtung nicht mehr praktikabel , wenn es um die Konstruktion von Sensorhalterungen mit komplexen organischen Krümmungsflächen in der Luft- und Raumfahrtindustrie oder um die Entwicklung von Präzisionsbauteilen mit geometrischen Toleranzen von ±0,005 mm in medizinischen Geräten geht.

In solchen Szenarien wird die 5-Achs-CNC-Bearbeitung zur Kerntechnologie, um die Fertigungsbarriere zu überwinden. Es handelt sich nicht nur um ein Upgrade einer Werkzeugmaschine mit zwei zusätzlichen Drehachsen, sondern um ein Gesamtsystem, das Präzisionsprogrammierung, die Implementierung von GD&T-Engineering und die durchgängige Materialrückverfolgbarkeit umfasst.

Der Artikel erläutert den Kernnutzen professioneller Fünf-Achs-Bearbeitungsdienstleistungen und zeigt, wie JS Precision die Kostenvorteile von CNC-Fräsdienstleistungen nutzt, um globalen Kunden präzise Fertigungslösungen zu einem Preis anzubieten, der ihre Erwartungen übertrifft.

Zusammenfassung der Kernantwort

| Kernherausforderungen | Häufige Risiken | Integrierte Qualitätssicherung von JS Precision |

| Erreichen komplexer Geometrien und strenger GD&T-Anforderungen | Mehrfaches Einspannen führt zur Zerstörung von Bezugspunkten und zu kumulativen Toleranzabweichungen, während eine Software-Nachbearbeitungsverzerrung Werkzeugwegfehler verursacht. | Ein Fünf-Achs -Einspannverfahren in Kombination mit einer fortschrittlichen CAM-Simulation ermöglicht die verlustfreie Verteilung von GD&T. |

| Sicherstellung der Materialeigenschaften und Rückverfolgbarkeit | Aufgrund von Diskrepanzen zwischen den in den Materialzertifikaten angegebenen Eigenschaften und den tatsächlichen Eigenschaften der Chargen kann es zu Schwankungen in der Verarbeitungsstabilität kommen . | Nutzung zertifizierter Lieferanten weltweit, Spektralanalyse der eingehenden Materialien und Möglichkeit zur Rückverfolgung der gesamten Verarbeitungscharge. |

| Kontrolle der gesamten Fertigungskosten | Fehlende Einschätzung der relativ hohen Stückkosten der Fünf-Achs-Bearbeitung und mangelnde Berücksichtigung der Gesamtkostenvorteile der Prozessintegration. | Prozessintegration + DFM-Optimierung, wobei die wichtigsten Kostenvorteile der Fünf-Achs-Bearbeitung hervorgehoben werden. |

Wichtigste Erkenntnisse

- Das Herzstück der Fünf-Achs-Bearbeitung ist das Vorhandensein eines „Winkels“ im Bearbeitungsprozess, der es dem Werkzeug ermöglicht, immer in seiner optimalen Position zu schneiden, wodurch eine bessere Oberflächengüte (Ra ≤ 0,8 μm) erzielt, die Werkzeugstandzeit um mehr als 30 % erhöht und auch bessere Tiefenbearbeitungsmöglichkeiten geschaffen werden.

- GD&T ist die „Konstruktionssprache“ für die Fünf-Achs-Bearbeitung. Ihre Anwendung ist unerlässlich, um das Präzisionspotenzial der Werkzeugmaschine zu ermitteln.

- Die Materialzertifizierung ist der Schlüssel zur Zuverlässigkeit: In der Luft- und Raumfahrtindustrie sowie in der Medizintechnik ist die Dokumentation der Materialrückverfolgbarkeit genauso wichtig wie die Dokumentation der Bearbeitungsvorgänge.

- Die Kostenoptimierung erfolgt durch Prozessintegration: Die Kombination mehrerer Drei-Achs-Prozesse und die Minimierung des Bedarfs an Spezialwerkzeugen sind wichtig, um die Kosten komplexer Teile zu optimieren.

Warum JS Precision wählen? Wir sind spezialisiert auf die professionelle Bearbeitung von 5-Achs-CNC-Teilen.

Als Organisation mit 15 Jahren Erfahrung in der Präzisionsfertigung nutzt JS Precision die 5-Achs-CNC-Bearbeitung als Kernkompetenz, um durch drei vertrauensbildende Prinzipien das Vertrauen der Kunden zu gewinnen .

Ausgestattet mit 20 hochmodernen DMG Mori und Mazak Fünf-Achs-Maschinen mit RTCP-Werkzeugspitzenfolgefunktion, die eine Positionierung der Drehachse mit einer Genauigkeit von ±2 Bogensekunden ermöglichen, können komplexe Teile mit Toleranzanforderungen von ≤±0,003mm präzise bearbeitet werden.

Wir sind außerdem nach dem Qualitätsmanagementsystem AS9100 für die Luft- und Raumfahrt sowie nach der Norm ISO 13485 für Medizinprodukte zertifiziert. Unsere Lösungen für computergestützte Fertigungssoftware reichen von High-End-Systemen wie Siemens NX und Hypermill bis hin zu hochpräzisen Koordinatenmessgeräten (KMG), die sicherstellen, dass alle unsere Produkte den Anforderungen der geometrischen Produktspezifikation (GD&T) entsprechen.

Seit 15 Jahren bieten wir über 500 Kunden weltweit personalisierte 5-Achs-Fertigung mit einer Ausbeute von 99,7 % im Luftfahrtsegment und einer termingerechten Lieferung von 100 % im Medizinsegment an.

Ein Kunde aus der Autoteilebranche hatte mit einer Ausschussquote von 12 % zu kämpfen, die auf mehrstufige Spannverfahren bei 3-Achs-Bearbeitungstechniken zurückzuführen war. Dank der neuen 5-Achs-Einfachspanntechnologie sank die Ausschussquote jedoch auf 0,8 % , und die Gesamtkosten reduzierten sich um 22 %.

Wenn Sie einen Partner suchen, der den Konflikt zwischen Präzision und Kosten bei komplexen Teilen löst, reichen Sie Ihre Teilezeichnungen ein, und wir bieten Ihnen eine kostenlose "Machbarkeitsanalyse zur Implementierung von GD&T für die 5-Achs-CNC-Bearbeitung" an, die professionelle Lösungen zum Schutz Ihrer Projekte ermöglicht.

Was ändert sich wirklich beim Wechsel von 3-Achs- zu 5-Achs-CNC-Fräsdienstleistungen?

Die Umstellung von der Drei- auf die Fünf-Achs-Bearbeitung bedeutet mehr als nur eine Erhöhung der Achsenanzahl; sie stellt eine grundlegende Änderung der Bearbeitungsstrategie dar. Die Gesamtstrategie für die Modernisierung der CNC-Fräsdienstleistungen hin zu High-End-Anwendungen basiert auf diesen Entwicklungen.

Die 5-Achs-CNC-Bearbeitung überwindet die räumlichen Beschränkungen der 3-Achs-Bearbeitung und ermöglicht die effiziente Herstellung komplexer Teile.

Der Übergang von der „segmentierten Bearbeitung“ zur „kontinuierlichen Bearbeitung“

Bei der dreiachsigen Bearbeitung komplexer gekrümmter Oberflächen mit einem Kugelkopffräser, der mit einer kurzen Schrittweite von weniger als 0,1 mm „kriechend“ arbeitet, ist die Effizienz gering, und die bearbeitete Oberfläche weist eine grobe Textur auf.

Bei der Fünf-Achs-Bearbeitung kann durch Anpassen des Vorschub-/Rückschubwinkels des Schneidwerkzeugs die Seitenkante am Schnitt beteiligt werden, wodurch sich der Schrittabstand auf 0,5-1 mm erhöht und die Effizienz um das 3- bis 5-fache gesteigert wird , während gleichzeitig eine glatte Textur auf der bearbeiteten Oberfläche erzielt wird.

Hauptvorteile: Kompaktes Werkzeug, verbesserte Steifigkeit, Fähigkeit zum Eindringen in Kavitäten

Die Fünf-Achs-Bearbeitung ermöglicht durch die Variation der Werkstückposition den Einsatz von Bearbeitungswerkzeugen mit einer um 40 % kürzeren Länge und einem um 25 % größeren Durchmesser bei der Bearbeitung tiefer Kavitäten oder Seitenwände, wodurch Werkzeugschwingungen reduziert werden.

Dieser Vorteil ist insbesondere bei der CNC-Fräsbearbeitung großer Teile von entscheidender Bedeutung, da dadurch Maßabweichungen aufgrund von Schwingungen effektiv vermieden und eine stabile Oberflächengüte von Ra 0,8 μm bei tiefen Kavitätenteilen sichergestellt wird.

Intelligente Werkzeuge: 5-Achs-Spannlösungen

Wir verwenden modulare, elektronisch gesteuerte Vorrichtungen sowie vielseitige Trägersysteme, um eine stabile Kupplungskraft unabhängig von Werkzeuginterferenzen zu gewährleisten. Dadurch können über 90 % der Bauteilmerkmale in einer einzigen Aufspannung bearbeitet werden. Dieses intelligente Werkzeugsystem steigert die Bearbeitungsgenauigkeit von 5-Achs-CNC-Teilen um 40 %.

Warum ist GD&T nicht einfach nur ein Hinweis in der Zeichnung für 5-Achs-Bearbeitungsteile?

GD&T (Geometrische Abmessungen und Toleranzen) ist die zentrale Kommunikationssprache für die 5-Achs-CNC-Bearbeitung. GD&T ist mehr als nur eine Notation in der Zeichnung; es ist vielmehr ein „Prozessdesignplan“, der den gesamten 5-Achs-Bearbeitungsvorgang steuert und die Präzision der CNC-Fräsbearbeitung definiert.

DRF: Die „Kommandozentrale“ der 5-Achs-Bearbeitung

Die Konstruktionsbezugspunkte müssen wiederum in Bearbeitungs- und Prüfbezugspunkte an der Werkzeugmaschine übertragen werden. Dies wird als Einrichtung eines Bezugssystems bezeichnet. Ein einmaliges 5-Achs-Spannverfahren erhält dieses Bezugssystem präzise und verhindert zudem Fehler bei der Bezugsübertragung während der Mehrfachspannung, da alle Merkmale mit einem einzigen Bezugspunkt bearbeitet werden.

Geometrische Toleranzen sind die Widerspiegelung des 5-Achsen-Wertes

Die Positions-, Profil- und Neigungstoleranzen sind die wichtigsten Indikatoren zur Beurteilung der räumlichen Genauigkeit einer 5-Achs-Maschine. Beispielsweise ist eine Positionsgenauigkeit von φ0,05 mm in der Zeichnung aufgrund des Bezugspunktversatzes bei der 3-Achs-Bearbeitung schwer zu erreichen. Bei der 5-Achs-Bearbeitung hingegen liegt der Positionsfehler innerhalb von ±0,005 mm.

Wurden die GD&T-Anmerkungen Ihrer Zeichnung für die Fünf-Achs-Bearbeitung bereits geprüft? Laden Sie Ihr 3D-Modell und Ihre Zeichnungen hoch. Das GD&T-Expertenteam von JS Precision prüft Ihre Anmerkungen kostenlos und gibt Ihnen Verbesserungsvorschläge, damit Ihre Fünf-Achs-Bearbeitung Ihren Konstruktionsanforderungen entspricht.

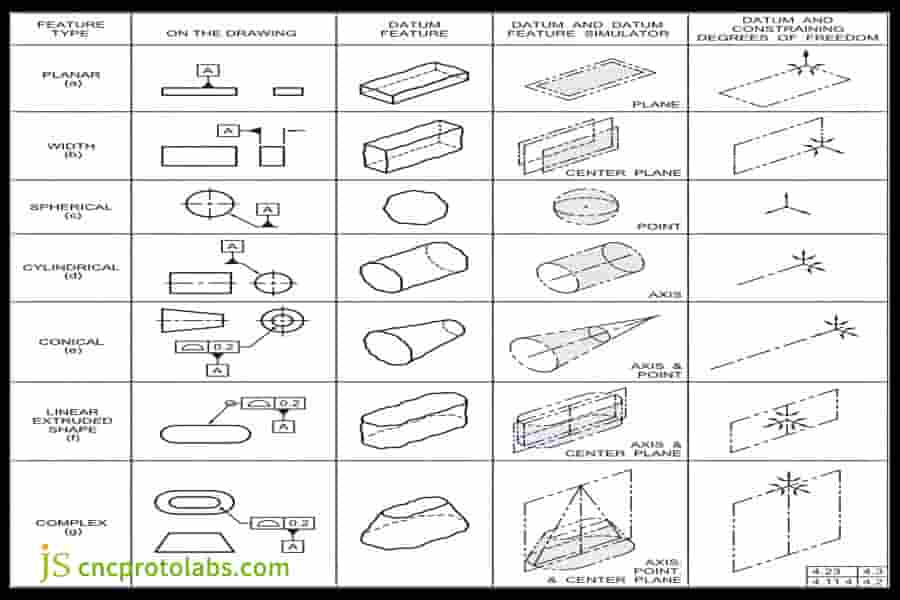

Abbildung 1 Diese Tabelle listet verschiedene Benchmark-Merkmale auf, wie sie die Freiheitsgrade einschränken und wie Benchmark-Merkmals-Anmerkungen in technischen Zeichnungen dargestellt werden.

Abbildung 1 Diese Tabelle listet verschiedene Benchmark-Merkmale auf, wie sie die Freiheitsgrade einschränken und wie Benchmark-Merkmals-Anmerkungen in technischen Zeichnungen dargestellt werden.

Welche versteckten Hürden gibt es bei der Implementierung von GD&T für komplexe Geometrien?

Die Umwandlung von GD&T-Symbolen auf Zeichnungen in qualifizierte 5-Achs-CNC-Teile erfordert von den Ingenieuren die Bewältigung zweier zentraler Herausforderungen . Dies ist auch der Hauptunterschied zwischen professionellen 5-Achs-Dienstleistern und gewöhnlichen Bearbeitungsunternehmen.

Die Herausforderungen bei der Implementierung und die damit verbundenen Kosten von GD&T auf verschiedenen Schwierigkeitsstufen sind in der folgenden Tabelle dargestellt:

| Schwierigkeitsgrad der geometrischen Produktspezifikation (GD&T) | Typische Merkmale | Hauptherausforderungen | Anwendbare Toleranzklasse | Prüfgeräte | Kosten der konventionellen Reaktion (USD/Stück) | JS-Präzisionsoptimierungskosten (USD/Stück) | Prozentuale Reduzierung des Lieferzyklus |

| Anfänger | Grundstellung, Parallelismus | Abweichung der Bezugsausrichtung | IT7-IT8 | Gewöhnliche Koordinatenmessmaschine | 80-120 | 60-90 | 15%-20% |

| Dazwischenliegend | Komplexes Profil, Neigung | Unzureichende Messzugänglichkeit | IT5-IT6 | Hochpräzisions-Koordinatenmessmaschine (Hexagon GLOBAL S) | 200-300 | 150-220 | 25%-30% |

| Fortschrittlich | Räumliche Position, zusammengesetzte Toleranz | Datenflussfehler | IT3-IT4 | CMM + Laserscan (Leica T-Scan) | 400-600 | 300-450 | 30%-35% |

Messzugänglichkeit: Kann Ihre CMM-Sonde den Zielbereich erreichen?

Schwer zugängliche Innenmerkmale kreisförmiger Oberflächen sind häufig und stellen Messhindernisse dar. Ohne entsprechende Planung ist es schwierig, die Toleranzen bei der Bearbeitung des Bauteils zu überprüfen. Die Bewertung von Prüfwerkzeugen erfolgt im Rahmen des Design-for-Manufacturing-Prozesses, in dem wir maßgeschneiderte Prüfwerkzeuge, wie beispielsweise bei Bedarf Laser, einsetzen.

Modellbasierte Definition (MBD) und Datentransfer

Die modellbasierte Definition (MBD) hat sich ebenfalls als Trend in der High-End-Fertigung herauskristallisiert und erfordert 3D-PMI-Modelle, die GD&T-Informationen direkt übertragen können.

Dies erfordert eine intelligente Kompatibilität zwischen CAM-Programmiersystemen und der Inspektionssoftware. In diesem Fall gewährleisten wir eine fehlerfreie Datenübertragung zwischen dem Siemens NX-System und der Hexagon-Inspektionssoftware, um diese Eigenschaft professioneller 5-Achs-CNC- Bearbeitungsdienste sicherzustellen.

Abbildung 2 GD&T kann CAD-Modelle einbetten, und bei der Durchführung von Inspektionen und Messungen wertet GD&T diese mit der richtigen Software automatisch für Sie aus.

Abbildung 2 GD&T kann CAD-Modelle einbetten, und bei der Durchführung von Inspektionen und Messungen wertet GD&T diese mit der richtigen Software automatisch für Sie aus.

Wie schafft vollständige Materialrückverfolgbarkeit Vertrauen in jedes kundenspezifische, 5-Achs-gefertigte Bauteil?

In anspruchsvollen Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik entscheidet die Zuverlässigkeit der Materialien direkt über die Produktsicherheit. Ein lückenloses Materialrückverfolgbarkeitssystem ist bei der 5-Achs-Bearbeitung unerlässlich und einer der Schlüsselfaktoren für das Kundenvertrauen, das JS Precision genießt.

Aus welchen Gründen ist die Materialzertifizierung wichtig?

Die Materialeigenschaften sind die Grundlage für die Funktionalität eines Bauteils: Festigkeit, Härte, Korrosionsbeständigkeit und andere.

Die Materialzertifizierung, wie beispielsweise MTC/MTR, dient als „Identitätsnachweis“ für Werkstoffe und gewährleistet die Einhaltung internationaler Normen wie ASTM und ASME. Sie verhindert zudem die Verwendung minderwertiger Materialchargen und stellt sicher, dass jede Materialcharge die Konstruktionsanforderungen erfüllt.

Von der Ofennummer bis zum fertigen Produkt: Vollständige Rückverfolgbarkeit des Prozesses

- Beschaffung von international zertifizierten Lieferanten, Einholung von Originalmaterialzertifikaten.

- Schnelle chemische Zusammensetzungsanalyse mittels Spektrometer bei der Einlagerung, um die Übereinstimmung mit den Zertifikaten zu überprüfen.

- Chargenverwaltung des Lagerbestands, Erfassung der Materialchargennummern während der Verarbeitung.

- Die endgültige Lieferung muss durch eine vollständige Materialakte belegt sein, die Ofennummer, chemische Zusammensetzung und mechanische Eigenschaften enthält .

Wie beeinflusst die Materialkonsistenz die Verarbeitungsstabilität?

Das zertifizierte Material weist einen stabileren Wärmebehandlungsprozess und bessere mechanische Eigenschaften auf, wodurch aggressivere Schnittparameter möglich sind. Dies führt zu einer über 20%igen Steigerung der Effizienz der CNC-Bearbeitung und verhindert Werkzeugschäden aufgrund weicher Stellen im Material.

Suchen Sie einen Dienstleister mit vollständiger Materialrückverfolgbarkeit für anspruchsvolle Projekte? Teilen Sie uns bitte Ihre Materialgüte mit (z. B. 7075-T7351, Titanlegierung Ti-6Al-4V). JS Precision stellt Ihnen dann entsprechende Materialzertifizierungsmuster und Anweisungen zum Rückverfolgbarkeitsprozess zur Verfügung, sodass die Zuverlässigkeit kundenspezifischer 5-Achs-Bearbeitungsteile nachvollziehbar ist.

Vom Entwurf bis zur Auslieferung: Wie verläuft der Weg eines kundenspezifischen, 5-Achs-gefrästen Teils?

Exzellente , kundenspezifische 5-Achs-Bearbeitungsteile beginnen mit einem standardisierten und teamorientierten Fertigungsprozess. JS Precision setzt hierfür drei Schritte um, um die Genauigkeit im gesamten Prozess – von der Konstruktion bis zur Auslieferung – zu gewährleisten.

Schritt 1: DFM-Zusammenarbeit und GD&T-Bestätigung

Wir führen gemeinsam mit unseren Kunden Fertigungsanalysen auf Basis der 3D-Modelle und der GD&T-Anforderungen durch, um die ersten Lösungen zu validieren, Toleranzen zu rationalisieren und Teststrategien zu entwickeln, da dies dazu beiträgt , Widersprüche zwischen Konstruktion und Fertigung zu vermeiden.

Schritt 2: Virtuelle Fertigung und Programmverifizierung

Mithilfe der Vericut-Software wird die gesamte Prozessbewegung der Werkzeugmaschine simuliert. Dabei werden Materialabtrag und Werkzeugweg optimiert. Diese virtuelle Fertigungstechnik ermöglicht die frühzeitige Erkennung von 99 % aller potenziellen Probleme und gewährleistet so einen sicheren und effizienten Prozessablauf.

Schritt 3: Erstmusterprüfung im geschlossenen Regelkreis und Serienproduktion

Das erste Werkstück wird bearbeitet und anschließend mit einer Koordinatenmessmaschine (KMM) geprüft, um die Maßhaltigkeit gemäß den GD&T-Anforderungen zu bestätigen. Daraufhin wird ein Abnahmeprüfbericht erstellt. Die nun bestätigten Prozessparameter und Programmierdaten werden für die Serienproduktion freigegeben.

Möchten Sie den genauen Ablauf von der Konstruktion bis zur Auslieferung Ihres Bauteils mit unseren 5-Achs-Fertigungsmöglichkeiten kennenlernen? Teilen Sie uns einfach Ihre Bauteilanforderungen mit, und JS Precision erstellt für Sie einen Produktionsplan inklusive Fortschrittsverfolgung, sodass Sie unseren 5-Achs-Bearbeitungsprozess mitverfolgen können.

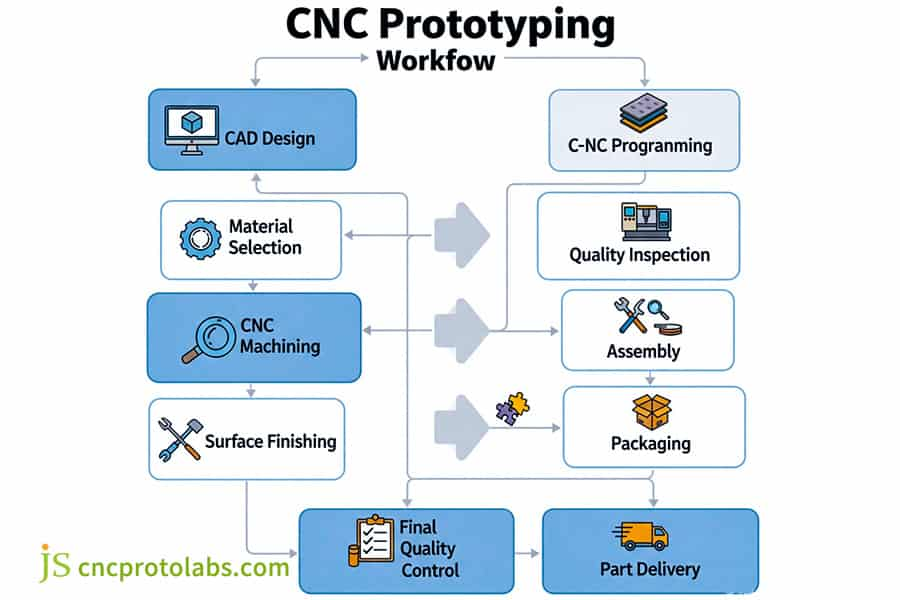

Abbildung 3 Der CNC-Prototyping-Prozess kann in eine Reihe logischer Schritte von der ersten Idee bis zum Zeitpunkt der Fertigstellung des Endprodukts zerlegt werden.

Abbildung 3 Der CNC-Prototyping-Prozess kann in eine Reihe logischer Schritte von der ersten Idee bis zum Zeitpunkt der Fertigstellung des Endprodukts zerlegt werden.

Können moderne 5-Achs-Bearbeitungsdienstleistungen Ihre Gesamtkosten tatsächlich senken?

Viele Kunden glauben, dass die 5-Achs-Fertigung einen hohen Stückpreis hat, aber in Wirklichkeit kann die 5-Achs-CNC-Bearbeitung die Gesamtkosten durch Prozessintegration deutlich senken , was die Kernlogik der Kostenoptimierung von CNC-Fräsmaschinen ist.

Die Kostenvergleichsdaten für die Drei- und Fünf-Achs-Bearbeitung verschiedener Teilearten sind in der folgenden Tabelle dargestellt:

| Teileart | Bearbeitungseigenschaften | Bearbeitungsmaterial | Wichtige Toleranzanforderungen | Kosten der Drei-Achs-Bearbeitung (USD/Stück) | Kosten der Fünf-Achs-Bearbeitung (USD/Stück) | Kostenreduzierung | Prozentuale Reduzierung des Produktionszyklus |

| Halterung für die Luft- und Raumfahrt | Montagefläche mit mehreren Winkeln, tiefe Aussparung (Tiefen-zu-Durchmesser-Verhältnis 8:1) | Titanlegierung Ti-6Al-4V | Positionsgenauigkeit φ0,05 mm, Ebenheit 0,02 mm/m | 1200-1500 | 900-1100 | 20%-25% | 30%-35% |

| Medizinischer Anschluss | Komplexe gekrümmte Oberfläche, Präzisionslochsystem (Lochdurchmesser φ3mm±0,005mm) | Edelstahl 316L | Konturgenauigkeit 0,03 mm, Rechtwinkligkeit 0,01 mm | 800-1000 | 600-750 | 18%-25% | 25%-30% |

| Präzisionsteile für die Automobilindustrie | Mehrseitig neigbare Bohrung, Positionierungsnut | Aluminiumlegierung 6061-T6 | Positionsgenauigkeit φ0,1 mm, Parallelität 0,05 mm | 600-800 | 450-600 | 15%-22% | 20%-28% |

Einsparung der Kosten für Spezialarmaturen

Wenn an einem Werkstück mehrere schräge Bohrungen durchgeführt werden müssen, erfordert die Drei-Achs-Bearbeitung die Konstruktion und Fertigung von drei speziellen Winkelvorrichtungen, was Kosten von bis zu 8.000 US-Dollar verursachen kann. Zudem ist der Zeitaufwand für die Einrichtung hoch. Die Fünf-Achs-Bearbeitung benötigt hingegen nur einen Standard-Schraubstock. Dadurch werden die Kosten für die Vorrichtungen direkt eingespart und der Zeitaufwand für deren Konstruktion reduziert. Die Preisunterschiede können durch geringere Produktionsmengen kompensiert werden.

Prozesskombination

Bei der Bearbeitung großer Teile mit drei Achsen müssen die Teile dreimal auf drei Werkzeugmaschinen umgeladen werden, was eine ungefähre Handhabungs- und Ausrichtungszeit von 8 Stunden erfordert. Zudem besteht Kollisionsgefahr. Die Fünf-Achs-Bearbeitung hingegen ermöglicht die Oberflächenbearbeitung in einer einzigen Aufspannung, spart mehr als 60 % der Handhabungszeit, reduziert das Kollisionsrisiko auf null und senkt die Ausschussquote, was insgesamt zu einer Kostenreduzierung von 15–25 % führt.

Wie Sie einen professionellen Partner für die 5-Achs-CNC-Bearbeitung auswählen: Eine technische Checkliste

Die Wahl eines zuverlässigen Partners für 5-Achs-Bearbeitungsdienstleistungen und 5-Achs-Spannsysteme erfordert fundierte technische und Managementkenntnisse. Die folgende Checkliste hilft Ihnen, die Kompetenzen des Partners präzise zu beurteilen:

Werkzeugmaschinenmarke und Konfiguration

| Punkte prüfen | Berufsstandards | JS-Präzisionskonfiguration | Leistungsparameter | Branchendurchschnitt |

| Werkzeugmaschinenmarke | Spitzenmarken wie DMG, Mazak und Haas | DMG DMU 50, Mazak INTEGREX i-400, DMG DMU 65 | Lebensdauer ≤ 5 Jahre, Ausfallrate ≤ 1 % | Lebensdauer ≤ 8 Jahre, Ausfallrate ≤ 3 % |

| Kernfunktionen | RTCP-Werkzeugspitzenverfolgung, 5-Achsen-Verkettungsfunktion | Alle Geräteserien unterstützen RTCP, 5-Achs-Ansprechgeschwindigkeit ≤ 0,001 s. | RTCP-Kompensationsgenauigkeit ≤ 0,002 mm, Gestängeglätte ≥ 99,5 % | RTCP-Kompensationsgenauigkeit ≤ 0,005 mm, Verbindungsglätte ≥ 98 % |

| Genauigkeit der Drehachse | Innerhalb von ±3 Bogensekunden | ±2 Bogensekunden, Wiederholgenauigkeit ≤0,002 mm | Stabilität der Positionsgenauigkeit ≥ 99,8 %, jährliche Drift ≤ 0,001 mm | Stabilität der Positioniergenauigkeit ≥ 99 %, jährliche Drift ≤ 0,003 mm |

| Hilfskonfiguration | Inline-Sonde + Werkzeugmagazin + Kühl- und Filtersystem. | Renishaw SP25 Inline-Sonde, Werkzeugmagazinkapazität 24-40 Werkzeuge, hochpräzises Kühl- und Filtrationssystem (Filtrationsgenauigkeit 5μm). | Wiederholgenauigkeit der Sonde ≤0,001 mm, Werkzeugwechselzeit ≤2 s, Kühlmittelreinheit ≥NAS 8. | Wiederholgenauigkeit der Sonde ≤0,003 mm, Werkzeugwechselzeit ≤3 s, Kühlmittelreinheit ≥NAS 10. |

Qualitätssystem und Software-Ökosystem

- Besitzt es eine AS9100- /ISO13485-Zertifizierung?

- Welche CAM-Software wird verwendet? (Professionelle Ausführung: Siemens NX, Hypermill)

- Können Sie vollständige GD&T-Messberichte und Materialrückverfolgbarkeitsdokumente bereitstellen?

Fallstudie: Kostenreduzierung um 25 %: Wie die 5-Achs-Integrationsbearbeitung Halterungen für Luftfahrtsensoren revolutioniert

Herausforderung

Die Sensorhalterung des Luft- und Raumfahrtkunden besteht aus der Titanlegierung Ti-6Al-4V und verfügt über drei Mehrwinkel-Montageschnittstellen sowie einen leichten Hohlraum mit einer Tiefe von 120 mm.

Das herkömmliche Drei-Achs-Verfahren umfasste vier Teile, die bearbeitet und anschließend verschweißt werden mussten. Der Schweißprozess verursachte große Abweichungen in der Ebenheit und Positioniergenauigkeit der kritischen Montageflächen (nur 0,2 mm), was die Produktionsausbeute von lediglich 75 % direkt beeinträchtigte. Die Nachbearbeitung kostete 500 US-Dollar pro Stück.

JS Precision Solution: Designintegration

Designintegration: Die geschweißten Komponenten werden zu einem einzigen integralen Teil umgestaltet, die inneren Rippen werden durch Topologiedesign optimiert und das Gewicht bei gleichbleibender Festigkeit um 10 % reduziert .

Prozessinnovation: Die Merkmalsbearbeitung erfolgte auf einem 5-Achs-Bearbeitungszentrum von Mazak, das speziell für Titanlegierungen entwickelt wurde. Die gesamte Merkmalsbearbeitung wurde in einem Arbeitsgang durchgeführt. Die hocheffiziente Schruppbearbeitung (Schnittgeschwindigkeit 150 m/min) wurde durch simultanes 5-Achs-Seitenfräsen erreicht, abschließend erfolgte die Konturschlichtbearbeitung.

5-Achs-CNC-Bearbeitung mit GD&T -Kontrolle: Die Spezifikation für die Positionsgenauigkeit von φ0,05 mm wurde in den Zeichnungen strikt eingehalten . Die Maßprüfung erfolgte mit einem Hexagon-Koordinatenmessgerät (CMM) gemäß GD&T, und nach dem Bearbeitungsprozess wurde ein Abnahmeprüfbericht (FAIR-Bericht) erstellt.

Ergebnis

Die Positionsgenauigkeit der kritischen Montagepunkte bleibt innerhalb einer konstanten Abweichung von 0,05 mm, wodurch die Genauigkeit um 300 % verbessert wird . Schweiß- und Ausrichtungsarbeiten entfallen, wodurch der Produktionszyklus von 12 Stunden auf 7,8 Stunden verkürzt wird (eine Reduzierung um 35 %). Die Gesamtherstellungskosten sinken um 25 %, die Ausbeute steigt auf 99,7 % und die zertifizierte Verarbeitungshistorie des Rohmaterials wird bereitgestellt.

Wenn auch Sie Probleme mit mangelnder Genauigkeit und hohen Kosten bei der Bearbeitung komplexer Teile haben, schildern Sie uns Ihre Projektherausforderungen. JS Precision entwickelt für Sie eine maßgeschneiderte Lösung, mit der die 5-Achs-CNC-Bearbeitung sowohl präzise als auch wirtschaftlich wird.

Abbildung 4 CNC-Bearbeitung einer Halterung aus Titanlegierung für die Luftfahrtindustrie

Abbildung 4 CNC-Bearbeitung einer Halterung aus Titanlegierung für die Luftfahrtindustrie

Häufig gestellte Fragen

Frage 1: Was ist die kleinste Losgröße, die mit einer 5-Achs-Bearbeitungsanlage gefertigt werden sollte? Kann diese für Prototypen verwendet werden?

Die Fünf-Achs-Bearbeitung eignet sich hervorragend für die Prototypenfertigung mit einer Mindestlosgröße von nur einem Stück . Ihre Flexibilität reduziert den Bedarf an Spezialwerkzeugen und ermöglicht die schnellere Realisierung komplexer Prototypen. Gleichzeitig entspricht die Genauigkeit des Prototyps der von Serienteilen und kann direkt für Montagetests verwendet werden.

Frage 2: Wie hoch ist Ihre Fähigkeit zur Oberflächengüte (Ra) bei der Fünf-Achs-Bearbeitung?

Eine Oberflächenrauheit von Ra 0,8µm kann durch Optimierung der Werkzeugwege und Schnittbedingungen bei Aluminiumlegierungen erreicht werden, während eine Ra 1,6µm bei schwer zerspanbaren Werkstoffen wie Titanlegierungen durch Modifizierung von Variablen auf Basis der Materialeigenschaften erreicht werden kann.

Frage 3: Wie gehen Sie mit Werkzeugvibrationen bei der Bearbeitung um?

Wir verwenden den dynamischen Fräsprogrammierungsalgorithmus in Verbindung mit der Echtzeit-Spindelschwingungsanalyse. Durch die Anpassung von Schnittgeschwindigkeit, Vorschub und Überhang eliminieren wir Ratterschwingungen. Dies sorgt für hohe Stabilität unserer Maschinen und präzise Oberflächen.

Frage 4: Welche Art von Zertifizierungsdokumenten für Materialien bieten Sie an?

Zu den möglichen Prüfberichtsformaten gehören Materialprüfberichte (MTR/CMTR), die den AMS-, ASTM- und/oder GB-Standards entsprechen und wesentliche Angaben wie Ofennummer, chemische Zusammensetzung, mechanische Eigenschaften und Wärmebehandlungsstatus enthalten.

F5: Falls meine Konstruktion keine GD&T-bezogenen Anmerkungen enthält, können Sie mir helfen, diese hinzuzufügen?

Ja. Unser Entwicklungsteam wird Ihnen professionelle Vorschläge für GD&T-Anmerkungen unterbreiten, die auf der Funktion der Bauteilmontage und dem Anwendungsfall basieren. Gleichzeitig prüft das Team die Herstellbarkeit, um sicherzustellen, dass die Anmerkungen logisch und umsetzbar sind.

Frage 6: Wie lassen sich technische Missverständnisse bei der Fernkommunikation vermeiden?

Wir integrieren den Prüfprozess mithilfe von 3D-PDF- oder Teamcenter-Kollaborationsplattformen. Alle technischen Anforderungen sowie Änderungsvorschläge werden im 3D-Modell vermerkt, und beide Parteien bestätigen die Abstimmung hinsichtlich Konstruktion und Fertigung.

Frage 7: Wie würden Sie Kunden bei Problemen während der Teilemontage unterstützen?

Zunächst würden wir unverzüglich eine Ursachenanalyse durchführen, die Prozessaufzeichnungen, die Ergebnisse der GD&T-Prüfung und die Materialzertifizierungen für diese Produktionscharge von Teilen einholen und Ingenieure entsenden, die gemeinsam mit dem Kunden das Problem analysieren, damit das Projekt reibungslos fortgesetzt werden kann.

Frage 8: Welche Vorteile bieten Sie im Vergleich zu lokalen 5-Achsen-Anbietern in Europa und Amerika?

Wir verfügen über ebenso hochentwickelte Werkzeugmaschinen, Ingenieurtechnologien und Qualitätssicherungssysteme, aber durch die Nutzung der Effizienz der Lieferkette in der chinesischen Fertigungsindustrie können wir die Kosten für CNC-Fräsmaschinen um 20-30 % senken und gleichzeitig die Produktionszyklen verkürzen.

Zusammenfassung

Die 5-Achs-CNC-Bearbeitung und -Prüfung ist nicht nur eine technologische Weiterentwicklung der Maschinen, sondern eine Fertigungsphilosophie, die die präzise Ausführung komplexer Konstruktionen gewährleistet.

Die starke Basis von JS Precision im Bereich erstklassiger 5-Achs-Maschinen, die Überbrückung der Kommunikationslücke zwischen Konstruktion und Fertigung durch den Einsatz von GD&T und die durch die Rückverfolgbarkeit der Materialien im Fertigungsprozess etablierte Zuverlässigkeitsplattform vereinen sich zur idealen Harmonie von Präzision, Geschwindigkeit und Kosten.

Ihre komplexen Bauteile verdienen entsprechende professionelle Fertigungskapazitäten.

Bitte senden Sie uns Ihre Konstruktionszeichnungen der wichtigsten Bauteile . Sie erhalten nicht nur ein Angebot für die CNC-Fräsbearbeitung, sondern auch einen von unseren erfahrenen Verfahrenstechnikern erstellten „Machbarkeitsbericht zur Fünf-Achs-Fertigung und GD&T-Implementierungsanalyse“. Dieser Bericht zeigt Ihnen klar den besten Weg und das Optimierungspotenzial auf, um Ihre Konstruktionsvorgaben zu erfüllen.

Lassen Sie uns zusammenarbeiten, um Präzision in einen klaren Vorteil für Ihre Produkte zu verwandeln.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com