たとえば、医療機器製造業界のクライアント向けにカスタム マイクロ ギアを機械加工したところ、ギアのモジュールが 0.8 から 0.3 に削減され、結果として重量と時間がそれぞれ 40% と 50% 減少しました。

ガイド内で言及されているすべての点は、ケーススタディを通じて検証され、証明されています。 JS Precision と提携するということは、能力と背景を持つ企業と提携することを意味します。

<ブロック引用>

プロの歯車製造サービスは、単純な平歯車から複雑なまがりかさ歯車まで、さまざまな種類の歯車を扱っています。産業機器の伝送から精密機器の小型化まで、 さまざまなニーズに当社の成熟した技術が対応

します。

それは、さまざまな機械部品のトランスミッション要件、またはさまざまな機器の小型化技術である可能性があります。必要な歯車を製造するための、対応する歯車タイプまたはソリューションがあります。

材料は、ギアの寿命、騒音、コストの根幹です。ギアの材料を賢明に選択することが、ギア製造を成功させる鍵であり、作業条件に基づいて最適な材料を選択する必要があります。

<本体>

| マテリアルの種類 |

機械的特性試験 |

熱処理プロセス |

一般的なアプリケーション |

| 浸炭鋼 (20CrMnTi) |

高い表面硬度と高い中心靭性 |

浸炭と焼入れ |

自動車のトランスミッション シャフト、産業用減速機 |

| 強化鋼 (例: 45# 鋼) |

バランスのとれた特性 |

焼き入れと焼き戻し |

中荷重下の一般的な機械歯車 |

| 鋳鉄 (HT200 など) |

優れた耐摩耗性、低コスト |

アニーリング |

農業機械などの低速軽負荷歯車 |

| 銅合金 (青銅など) |

優れた耐摩耗性と耐腐食性 |

自然な老化 |

海洋機器および計器の精密歯車 |

これらの金属材料は、さまざまな作業条件に適応させるために、熱処理によって硬度、耐摩耗性、疲労強度をさらに向上させることができます。

非金属材料の台頭: エンジニアリング プラスチックと複合材料

エンジニアリング プラスチックと複合材料は製造業での使用が増加しており、次の主な特徴を備えています。

- ナイロン (PA): 軽く、自己潤滑性があり、騒音が低く、家電製品や公的備品に適していますが、耐熱性に劣ります。

- POM: 剛性が高く、精度が安定しており、電子機器や自動車内装の精密歯車での使用に適しています。

- PEEK: 高い耐熱性と耐薬品性。応用分野には航空宇宙や医療機器が含まれますが、非常にコストがかかります

。

プラスチックと強化繊維を複合すると、複合材料が高性能ギアの新しい選択肢となるほど強度が向上します。

材料選択の決定枠組み: 強度、コスト、加工性のバランスを見つける

マテリアルの選択は、次のフレームワークに従って行うことができます。

- 荷重に基づいて材料を選択します。重荷重には合金鋼、高速にはプラスチック/普通鋼を使用します。

- 回転速度: 高速ギアの材質は、非常に高い耐摩耗性と疲労強度を備えている必要があります。

- 適切な環境: ステンレス鋼/PEEK(湿気、高温、腐食環境用)

- 予算の管理: 高性能でコスト効率の高い素材の使用が重視されます。

カスタム ギア加工はマイクロモジュール ギア (モジュール <0.5) にも対応していますか?

マイクロギアは精密機器や医療機器の中核です。カスタム歯車加工がこの分野を克服できるかどうかは、精密歯車製造能力の究極のテストです。歯車の精度はISO 1328-1の基準を満たす必要があり、 加工難易度は通常の歯車をはるかに上回ります

。

マイクロギア特有の課題: 精度、剛性、小径切削工具

モジュール値が 0.5 未満のマイクロギアの加工の難しさは次のとおりです。

- 歯形の誤差制御: 誤差は数マイクロメートル以内に制御する必要があります。制御しないと噛み合いに影響が出るからです。

- 工作機械の剛性: 機械加工中に、振動が歯の表面に影響を及ぼし、不可逆的な損傷が発生する可能性があります。

- 小径の切削工具と切りくずの除去: 切削工具は摩耗や破損が発生する可能性があり、切りくず除去領域が制限されているため、切りくずの蓄積が促進されます。

JS Precision - マイクロマシニング ソリューション: 精密工作機械、特殊プロセス、顕微鏡検査

JS Precision が対象とするソリューション:

- 高精度工作機械: 超高精度ワイヤ EDM/歯車研削盤を活用して、ミクロン単位の精度を実現します。

- 特別なプロセス: 特別な切削液と振動制御システムにより、工具への振動と摩耗の影響を軽減します。

- 顕微鏡検査: 歯形と方向のパラメータを 正確に制御するための光学プロジェクター + 歯車測定センター

<ブロック引用>

マイクロモジュラーギアを加工する必要がある場合は、JS Precision に問い合わせて、マイクロマシニング技術と成功事例について詳しく知ることができます。当社は、カスタマイズされた精密歯車製造ソリューションを提供します。

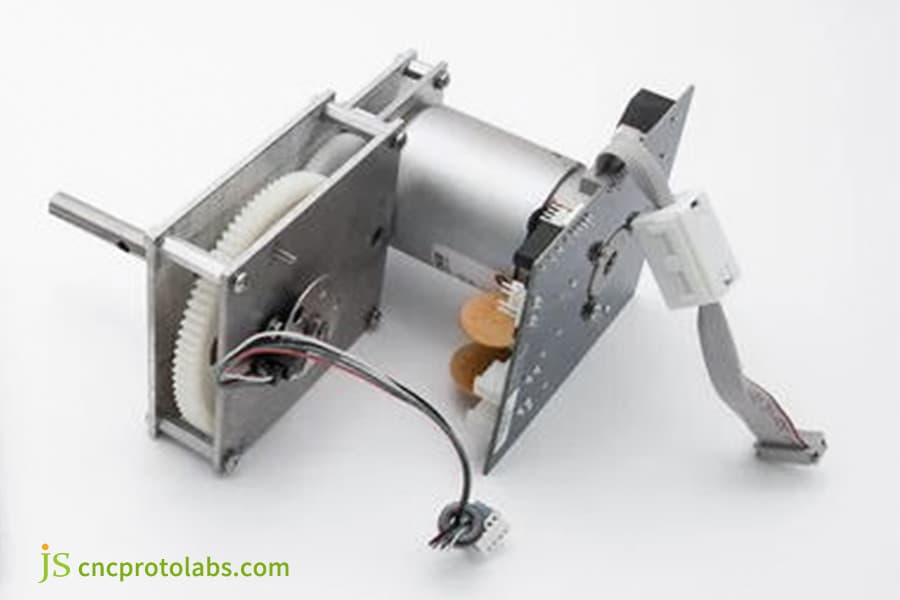

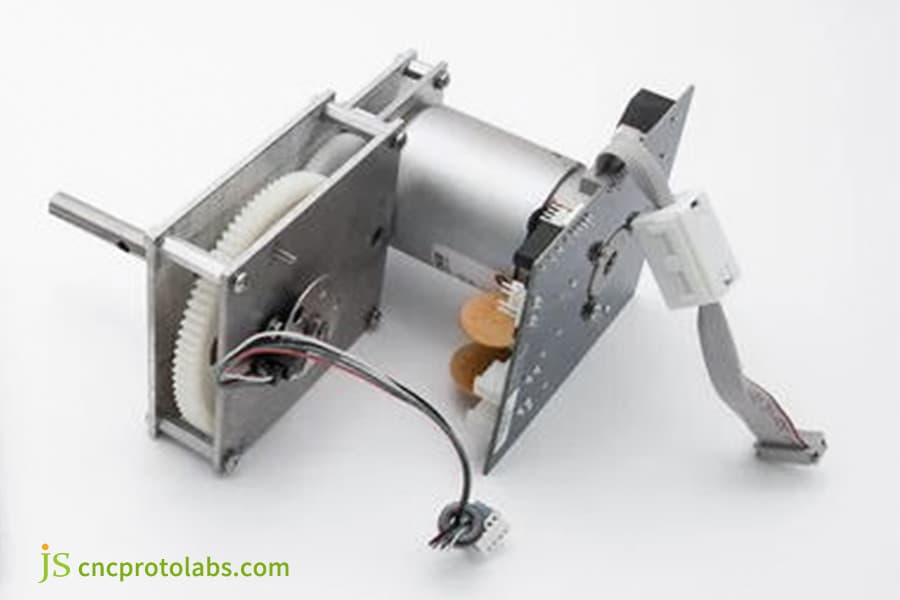

図 2 高精度のマイクロギアは、医療、航空宇宙、産業分野で広く使用されています。

カスタムギア加工のコストを実際に押し上げるのは何ですか?

カスタム歯車加工のコスト決定の背後にある理由を把握することは、コスト管理と比較において不可欠です。歯車の加工コストは、幾何学的特徴、バッチ サイズなどの影響を受けます。

幾何学的パラメータの基本的な効果: モジュール、歯数、精度等級、表面要件。

幾何パラメータはコストにおいて決定的な役割を果たします。

- モジュール: モジュールの価値が低いほど、価格は高くなります。モジュール 0.3 の歯車は、モジュール 1.0 の歯車よりも数倍のコストがかかります。

- 歯の数: 歯の数が増えるほど、加工時間は長くなります。精密歯車の価格は、歯数が増加するにつれて上昇します。

- 精密等級: AGMA Q10 や DIN5 などの高精度等級には、複雑な加工技術が必要です。その結果、コストが急激に増加します。

- 表面要件: 表面仕上げが細かくなるほど、後処理の必要性が高まるためコストが高くなります。

バッチ生産とプロセス ルートの経済性: 単一ピース生産からバッチ生産まで

バッチ生産によりプロセスと単価が決まります:

- 一体型/プロトタイプ: 精密フライス加工/ワイヤ放電加工、短いサイクル時間、金型コストなし、 高い単価。

- バッチ生産: 歯車ホブ加工 + 熱処理 + 歯車研削、高い固定投資コストにもかかわらず、 個別価格は最大 50% 削減されます。

後処理とフルチェーンの品質コスト

後処理と品質検査がコストの大部分を占めます:

- 熱処理: 材料と性能特性に応じてコストの 15~30%。

- 精密機械加工: 精度と表面仕上げを確保するためのコストの 20~40%

- 品質検査: 不適合製品によるその後の損失を防ぐための費用の 5 ~ 10%

<ブロック引用>

カスタム歯車加工ジョブのコストを正確に見積もるには、歯車のタイプ、モジュール、精度レベル、数量などの特定のパラメータを JS Precision と共有する必要があります。明確な費用見積もりを無料で提供させていただきます。

真の精密歯車製造会社を精査するにはどうすればよいですか?

認定された精密歯車製造会社を選択するには、そのフルスタック能力を調べる必要があります。これにより、歯車の品質、納期、 が直接決まります。

ハードウェアとプロセス チェーンの完全性: 工作機械リストからプロセス範囲まで

ハードウェアとプロセス チェーンの完全性が基本です。

- 工作機械リストの確認: 歯車形状の加工、熱処理、仕上げを含むあらゆる工作機械が必要であり、機械加工などの重要なプロセスは外注されていない必要があります。

- プロセス カバレッジの検証: 全体的なプロセス ソリューションと、特殊な歯車の加工に関する専門家レベルの経験が必要です。

測定および品質保証システム: 精度の信頼性に関するデータ

測定と品質システムは精度を確保するための鍵です:

- 専門機器 には、グリーソン社とクリングバーグ社の歯車測定センターや 3D スキャナーが含まれます。

- 追跡可能なレポート: バッチごとに完全な検査レポートが利用できるため、品質の追跡が可能になります。

エンジニアリング サポートとコラボレーションの文化: 図面から完成品までの架け橋

高品質のエンジニアリング サポートと協力的な文化がさらなる価値を生み出します:

- プロアクティブな DFM 機能: ギア プロファイルの改善と材料に関する最適化の推奨事項を提供する機能が組み込まれています。

- 効果的なコミュニケーション: 質問へのタイムリーな応答とソリューション調整の柔軟性がプロジェクトの成功の鍵です。

<ブロック引用>

JS Precision がお客様の要件を満たしているかどうかを確認したい場合は、当社の製造施設を訪問していただけます。当社の完全な装置チェーン、品質管理プロセス、エンジニアリング チームをご紹介し、精密歯車製造における当社の強みを直接体験していただけます。

図 3 プロジェクトを確実に成功させるには、適切なカスタムギアメーカーを選択することが重要です。

ケーススタディ: 40% 軽量化、50% 高速化 — マイクロモジュール ギアを使用した医療用ポンプ ドライブの再設計

精密歯車製造の分野では、カスタム歯車加工は、専門的な設計の最適化とプロセスの改善を通じて、顧客が実際的な問題を解決し、 より大きな価値を生み出すのに役立ちます。以下は、JS Precision が医療機器分野の顧客の製品アップグレードを支援した特徴的なケースです。

最初のチャレンジ

医療用ポータブル ポンプのメーカーは、既存の駆動ギア セットに関して3 つの重大な問題を経験していました。

ギアセットには標準モジュールの金属ギアが採用されていたため、サイズと重量が大きくなり、携帯用医療用ポンプの輸送に負担がかかりました。動作音が業界基準を超えていたため、使用に影響があり、 海外企業からのリードタイムは最大 12 週間で、顧客の製品の発売時期に大きな影響を与えました。

さらに、顧客はギアセットの製造コストを削減し、その性能を向上させることを求めていました。

JS Precision のソリューション

DFM の最適化:

顧客との綿密なコミュニケーションの後、JS Precision のエンジニアは、金属製の元の材料を使用する代わりに、PEEK 材料を使用する方が良いと提案しました。この材料は、医療用ポンプの駆動ギアの強度要件を満たすだけでなく、ギア セットの重量を大幅に軽減し、動作音を低減します。

技術の進歩:

JS Precision は、カスタム ギア加工に精密マイクロ フライス加工技術を使用してギア モジュールを 0.8 から 0.3 に削減し、コンポーネントの小型化とギア セットの伝達効率の向上の両方を実現します。

精度の保証:

マイクロギアの精度を医療業界が設定した高い精度基準に確実に合わせるために、JS Precision では超高精度の5 軸工作機械とオンライン測定システムを採用し、マイクロギアの精度を確保しています。マイクロギアは AGMA Q12 規格

の高精度に達しています。

結果:

最終ギア セットの重量は 40% 軽減され、動作時の騒音は 15 デシベル低下しました。

JS Precision は、社内のフルチェーン生産能力に頼って総コストを 25% 削減しただけでなく、 納期サイクルを12 週間から 6 週間に短縮し、精密歯車製造の総合的な価値を完璧に実証しました。

<ブロック引用>

貴社が製品のアップグレードやコストの最適化に関して同様のニーズをお持ちの場合は、弊社までご連絡ください。プロジェクトの詳細を受け取り次第、カスタマイズしたソリューションを提供いたします。実際、1 対 1 のエンジニアリング コンサルティングを手配することもできます。

図 4 分解されたポンプ ギア アセンブリ。金属ケース内に白いプラスチック ギアが入っています。

JS Precision は、歯車製造プロジェクトにどのような独自の価値をもたらしますか?

JS Precision は、エンドツーエンドの歯車製造サービス ソリューションを提供し、プロジェクトを効率的に進めて価値を最大化するために、プロセス全体を通して専門的なサポートを利用します。

シームレスな「フルチェーン」容量統合:

原材料の切断、粗加工、熱処理、精密研削、テストを含むプロセスチェーン全体にわたる垂直統合と、エンドツーエンドの品質管理により、アウトソーシングに伴う納期の変動や品質の変動を防ぎます。

マイクロギアと高精度ギアに分類された専門家チーム:

当社の専門家チームの利点: 0.1 ~ 1.0 モジュールの範囲のマイクロギアと DIN 3 の範囲の航空宇宙用ギアの分野で定評があります。

インテリジェントで透明なコラボレーションとグローバル サプライ チェーン サポート:

私たちはオンライン プロジェクト プラットフォームを確立しました。顧客はプロジェクトの進捗状況や検査結果をオンラインで確認できる。これは完全に透過的なコラボレーションです。

同時に、中国の効率的なサプライ チェーン システムに基づいて、世界中の顧客にコスト効率の高いサービスを提供できます。これにより、市場競争力がさらに高まるでしょう。当社のサービスの詳細については、サービス マニュアルのコピーを入手してください。

よくある質問

Q1: プラスチックギアと金属ギア、どちらを選択しますか?

選定の際は耐荷重、騒音、耐熱性、 コストなどを考慮する必要があります。 金属ギヤは強度が大きく耐熱性に優れているため、重荷重や高温の作業条件で使用できます。プラスチックギヤは軽量で自己潤滑性があり騒音も低く、中低負荷の作業条件で使用されます。

Q2: 歯車の一般的な表面処理とは何ですか?

浸炭焼入れや窒化処理などの表面硬化と耐摩耗性を高める方法は、金属歯車によく使用されます。もちろん、必要に応じて防錆のためのニッケルメッキや黒染めも可能です。プラスチック ギアについては、通常は元の状態のままにするか、必要に応じて潤滑コーティングを追加することができます。

Q3: 見積もりを作成するために知っておくべきことは何ですか?

歯車の種類、モジュール、歯数、精度等級付き図面、必要な材料、熱処理目標数量、表面処理。これにより、より正確に引用することができます。

Q4: 概念実証から量産まで提供されるサービスはありますか?

完全にサポートされています。 当社は、お客様の生産要件に合わせて、ラピッド プロトタイピング (CNC/ワイヤー EDM)、小規模から中規模のバッチ生産 (歯車ホブ加工)、大量生産 (専用生産ライン) など、柔軟な製造サービスを実行できます。

Q5: 通常のリードタイムはどれくらいですか?

プロトタイプ部品の納期は約 1 ~ 2 週間、小規模生産の場合は約 3 ~ 6 週間かかります。 具体的な納期は、ギアの複雑さとプロセスルートによって異なります。緊急の注文の場合は、お客様のプロジェクトの進行を確実にするために、迅速なチャネルを調整します。

Q6: 製造と検査の基準は何ですか?

当社は、AGMA、DIN、ISO、JIS などの歯車製造に関する現行の国際規格を理解しており、これに準拠しています。

Q7: コンセプトしかない、または図面がない場合でも、プロジェクトに取り組むことはできますか?

はい、できます。 当社のエンジニアリング チームは、歯車の設計とその強度の計算から生産プロセスに至るまで、協力の全プロセスを提供して、お客様のアイデアを生産可能な設計ソリューションに変えることができます。

Q8: 離れた場所から共同作業する場合、コミュニケーションの有効性と品質をどのように保証しますか?

私たちは各プロジェクトにプロジェクト マネージャーを配置し、オンライン プラットフォームを通じて 3D モデル、検査レポート、進捗写真を共有します。このようにして、リモートのチームワークは、同じ場所で作業するときのチームワークと同じくらい効率的に機能します。

概要

ギアは、その小ささにもかかわらず、あらゆる伝達システムの心臓部を表します。ギアの品質は、デバイス全体の機能と信頼性に影響します。現在の世界的な製造環境において、パートナーを特定する際の最も重要な原則は、技術的知識、品質、ビジネス効率の最適な組み合わせを特定することです。

JS Precision は、精密歯車製造の複雑なプロセスを簡素化されたソリューションに分解するワンストップの機能、専門知識、協力的な作業方法を提供します。

プロジェクトに高精度のパワーをもたらすときが来ました。

今すぐ JS Precision Gear エキスパート チームに連絡して、ギアの設計または要件を提出してください。カスタム ギア加工の相見積もりだけでなく、JS Precision Gear のシニア エンジニアからの「ギア設計の製造可能性とパフォーマンスの最適化に関する推奨事項」も受け取ります。

私たちは協力して、あなたの素晴らしいデザインを優れたトランスミッションの現実に変えることができます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。