CNC旋削加工(数値制御旋削加工とも呼ばれます)は、CNC加工において最も一般的に使用される技術の一つです。簡単に言えば、金属またはプラスチックの棒材を機械に固定し、高速で回転させる減算加工法です。その後、工具を用いて、事前に作成されたCNC旋削プログラムに従って材料を徐々に切削し、最終的に所望の形状とサイズに加工します。

旋盤とターニングセンターの違いは何か、この技術はどのように機能するのか、CNC フライス加工とどう違うのか、と疑問に思われるかもしれません。

一緒に包括的な理解を深め、CNC 旋削サービスがお客様の加工ニーズに適しているかどうかを判断するお手伝いをいたします。

図1:CNC旋盤加工のクローズアップ。硬質合金切削工具が回転するワークピースを精密旋削し、金属チップを生成します。

コア回答の要約

| コアテーマ | コンテンツの概要 | JSプレシジョンのコアバリュー |

| 技術的定義 | CNC旋削は、ワークの回転と工具の直線運動を利用して切削を行う精密製造プロセスで、シャフト、スリーブ、ねじなどの回転部品の加工に特化しています。 | 最高の精度:高度な設備とプロセスを活用し、±0.005mmという極めて高い加工精度を実現し、医療や航空宇宙などの分野の厳しい要件を満たします。 |

| プロセスフロー | CAD 設計、CAM プログラミング、パス シミュレーションから自動加工、精密検査までのチェーン全体をカバーし、図面から完成品まで制御可能な品質を保証します。 | 優れた効率:統合されたインテリジェント見積システムにより、30 秒以内に見積が生成され、迅速なプロトタイピングと小バッチ生産がサポートされ、製品の迅速な反復が可能になります。 |

| フライス加工との違い | 根本的な違いは動作モードにあります。旋削加工はワークピースの回転を伴い、フライス加工は工具の回転を伴います。旋削加工は回転体に適しており、フライス加工は複雑な曲面や平面に適しています。 | 包括的なソリューション:ワンストップメーカーとして、当社は CNC 旋削サービスとフライス加工サービスの両方を提供し、部品の特性に基づいて最適なプロセスの組み合わせを推奨します。 |

| 装備と選択 | 基本的な CNC 旋盤は単純な部品に適しており、多機能ターニングセンターはフライス加工、穴あけ加工、タッピングを統合し、「 1 回のセットアップで完全な加工」を実現して効率を高めます。 | 強力な機能:基本的な旋盤から多軸旋盤センターまでの完全な設備マトリックスを備え、マイクロ部品から大型ワークピースまであらゆるものを処理できる包括的な加工機能を備えています。 |

| 選ぶ理由 | - | プロフェッショナルで信頼性が高い: 20 年を超える業界経験と ISO 9001 認証を誇り、50 種類以上の材料をサポートし、世界中の顧客に高品質で信頼性の高いカスタマイズされた生産サービスを提供しています。 |

このガイドはなぜ参照する価値があるのか?JS Precisionの1000時間にも及ぶCNC旋盤加工の実務経験から生まれた

JS Precision は、10 年を超える蓄積された経験と、高精度 CNC 旋削部品の大量生産プロジェクトで10,000 時間以上を費やし、CNC 旋削サービスに関する深い専門知識を培ってきました。

たとえば、当社は航空宇宙業界の顧客向けにチタン合金エンジン部品を大量生産しており、CNC旋削プログラムを最適化することで±0.005mm以内の安定した許容誤差制御を達成し、初回通過率は99.5%を超えています。

当社の技術的アプローチは、アメリカ機械学会が発行する関連技術標準に準拠することでプロセスの厳密性を確保するように設計されています。

このガイドは、これらの貴重な経験の集大成であり、プロジェクト開始の初期段階で情報に基づいた意思決定を行うのに役立つ、本物で信頼できる業界の洞察を提供することを目的としています。

精密製造における10年以上のEEATの専門知識に基づき、確かな保証をご提供いたします。JS Precisionのエンジニアに今すぐご連絡ください。図面に基づいた無料の技術分析とお見積りを承ります。専門知識を活かし、お客様のプロジェクトに付加価値をもたらします。

CNC旋削とは?

CNC旋盤は、基本的に2000年前に存在した手動旋盤です。当時、職人たちはペダルを踏んで木材を回転させ、ノミを使って皿を少しずつ削り出していました。現在ではコンピュータ制御に置き換えられていますが、原理は変わりません。つまり、材料を挟んで回転させ、切削工具で成形するのです。

現在、CNC旋盤には立型と横型の2種類があります。挿入される材料は、丸棒、角材、六角鋼など、形状は問いません。チャックでクランプできれば、どのような形状にも加工できます。

初期の手回し旋盤と最新の全自動旋盤の最大の違いは精度です。手作業では通常0.5mmの誤差が許容されますが、今日のCNC旋盤は±0.01mmの精度を容易に実現できます。

複雑な部品は5 軸工作機械で製造できますが、ネジやベアリングなど、円を描いて回転させる部品の場合は、CNC 旋削が依然として高速で安価です。

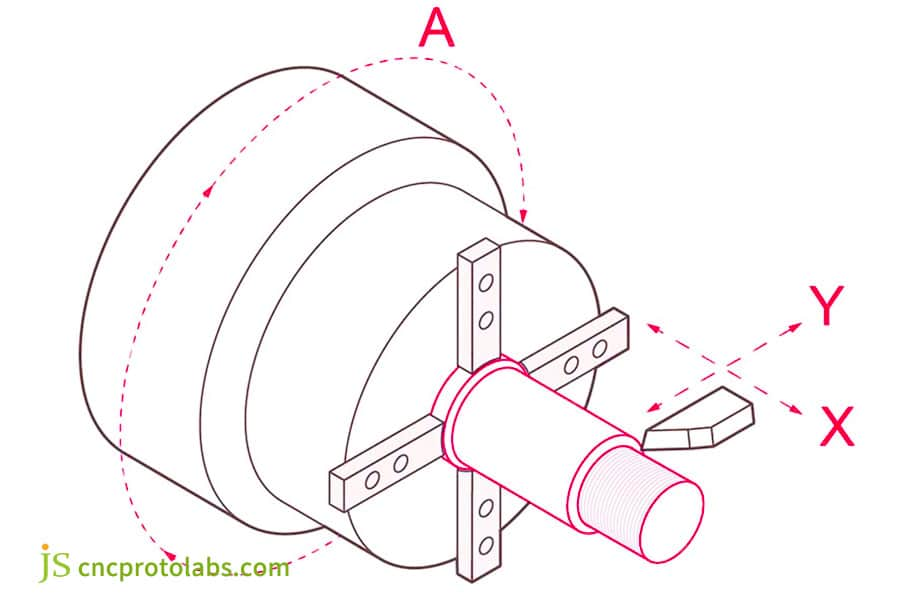

図2:CNC旋盤の動作図。ワークピースはA軸に沿って回転し、工具はX/Y軸に沿って移動することで連動加工を実現します。

CNC旋削部品の加工プロセスとは何ですか?

ステップ1:図面を描く - CADソフトウェアで部品を設計する

まず、CADソフトウェア(例:SolidWorks)を用いて、コンピュータ上で部品の3Dモデルを描きます。部品の設計では、通常、CNC旋盤の図面(PDF形式)を参照します。これは、家を建てる前に建築図面を描くのと似ており、加工中に参照できるように、すべての寸法と角度を注意深く記録します。

ステップ2: フォーマット変換 - 機械に設計図を読み込ませる

手描きの3DモデルをMastercamなどのCAMソフトウェアに転送します。このプロセスは、3D設計を工作機械が理解できる言語に翻訳し、最初にどこを切削し、次にどこを切削するかを工作機械に指示することで、正確な内容を変換するプロセスに相当します。

ステップ3: ツールパス計画 - 機械に切削パスを指示する

CAM ソフトウェアでツールパスを指定します。

- ツールが切削を開始する場所。

- 切削移動速度(送り速度)。

- 材料スピンドルの回転速度。

- 処理のさまざまな段階で交換されるツール。

場所間のルーティングナビゲーションソフトウェアと最高の効率のための最短経路を決定するのと同様に、このステップの目的は、障害物(備品など)を回避し、最高の効率のための最短経路で移動することです。

ステップ4: CNC旋盤プログラミング- 機械の操作マニュアルを書く

CAM ソフトウェアは、ツール パスを、文字と数字で構成される一連のコマンドであるG コードに変換します。たとえば、G01 X50 Z-10 F200 は、工具が毎分 200 mm の送り速度で、X 軸で 50 mm、Z 軸で -10 mm の位置に直線移動することを表します。

ステップ5:シミュレーションテスト - 実際の戦闘前のリハーサル

正式な加工を行う前に、コンピュータ上で全工程をシミュレーションします。工具が治具に衝突するかどうか、切削量が多すぎるかどうかなど、事前に問題を検知できるため、加工開始時の事故を回避できます。

ステップ6:プログラムの転送 - 工作機械に命令を挿入する

検証済みのGコードは、USBフラッシュドライブ、ローカルエリアネットワーク、または直接接続を介して機械コントローラに転送します。現在では、ほとんどの工作機械がWiFi伝送をサポートしており、携帯電話からファイルを転送するのと同じくらい便利です。

ステップ7:材料の準備とナイフの装填 - 起動前の準備

- 適度な締め付け力で金属棒をチャックに装着します(締め付けが緩すぎると飛び出し、締め付けがきつすぎると変形の原因になります)。

- 外径丸カッター、溝カッター、ねじカッターなどの工具を加工順に取り付けます。

- 通常は、0.001 mm の精度のツール調整機器を使用して、ツール参照ポイント (ツール調整) を較正します。

ステップ8: 自動処理

プログラムを開いたとき:

- スピンドルは材料とともに毎分 500 ~ 3,000 回転で回転します。

- タレットはさまざまな切削ツール間で自動的に切り替わります。

- まず外側の円形ナイフで全体の形状を切り取り、スロットナイフで溝を切り取り、ねじ切りナイフでネジのデザインを切り出します。

- 切削液をリアルタイムで噴射して冷却すると、鉄粉がバネのように転がり落ちます。

- 鉄の棒をネジ山付きの精密なシャフトに加工するのにかかる時間はわずか10分です。

ステップ9:サイズ測定 - 合格した製品のみが工場から出荷されます

- ノギス:外径や長さなどの平面寸法を測定します。

- ねじゲージ:ねじパターンが標準に準拠しているかどうかを確認します。

- 粗さ試験機:表面が鏡のように滑らかかどうかを検査します。

- 重要な特徴は座標測定機(CMM)を使用して測定する必要があり、毛髪の直径の1/10(約0.005mm)を超える誤差がある場合は、やり直しが必須となります。

CNC 旋削とフライス加工をどのように区別するのでしょうか?

CNC旋削加工とフライス加工は、CNC加工において最も一般的に使用される2つのプロセスです。これらの主な違いは、装置の構造、工具の動き、そして適用可能なシナリオの違いに起因します。5つの主要な側面から比較してみましょう。

1.ツール構造の違い

- 旋盤工具:片刃工具 (鉛筆の刃に似たもの) を使用し、一度に1 つの先端だけが材料に接触するようにします。

- フライス加工ツール:複数の刃先がツールヘッドの周囲に分散されたマルチエッジツール (ドリルビットやエンドミルなど) が使用され、同時に加工を行うことができます。

- 例:

当社では、旋削加工においてステンレス鋼シャフトの切削には常に同じ工具先端を使用しています。また、フライス盤で携帯電話の筐体を加工する際には、4枚刃エンドミルを使用することで4枚の刃を同時に切削できるため、加工効率が大幅に向上します。

2.機器構造の比較

CNC 旋盤センターは、旋盤よりもインテリジェントですが、CNC 旋盤およびフライス加工センター (5 軸フライス加工機能を統合し、複雑な表面加工をサポートする) よりも機能が弱い、過渡的な機器であると考えられます。

| 比較項目 | CNC旋盤 | CNCフライス盤 |

| スピンドルの動き | クランプしたワークを回転させます。 | 駆動ツールの回転。 |

| 加工軸数 | 通常は2軸(X/Z軸)です。 | 3軸から始まり、ハイエンドモデルでは5軸まで到達できます。 |

| 典型的なコスト | エントリーレベルのモデルの価格は約15万ドルから30万ドルです。 | 基本給は25万~50万ドル程度。 |

3.形状加工に適している

- 旋盤加工に熟練:ねじ、ベアリングスリーブ、水道管ジョイントなどの円筒形や円錐形などの対称部品の回転。

- フライス加工に熟練:金型のキャビティ、ギアの歯面、電子機器の筐体などの平面、溝、曲面などの非対称構造。

4.カット動作モード

- 旋削工程:ワークピースが回転し、工具が直線上に移動し、切削工程が連続して中断なく行われます。

- フライス加工工程:工具が回転して移動し、ワークピースが固定され、ブレードが材料を定期的に切り込みます。

- 動作の内訳:旋削加工時は、材料バーがマトン・シャシリクのように回転し、ナイフはリンゴの皮をむくように一定速度で前進します。フライス加工時は、工具が電動ドリルのように回転・移動し、材料に形状を削り出します。

5.チップ形態の違い

- 旋削チップ:材料に応じて、連続した長いストリップ (加工されたアルミニウムなど)、断片化された破片 (鋳鉄など)、または壊れたチップ (チタン合金など) が生成される場合があります。

- フライス加工時の切りくず:常に短い破片として存在し、工具の連続的な切削と切断により、破片が断続的に飛び散ります。

- 生産への影響:旋削加工で発生する長い切りくずは絡まりやすく、適時に清掃する必要があります。フライス加工で発生する切りくずはチップコンベアで容易に運び去ることができますが、金属粉が多く発生します。

部品のおおよその形状と材質を JS Precision にお知らせいただければ、評価時間を節約できる最適なCNC 旋削およびフライス加工プロセスを推奨いたします。

図3:CNC旋削とフライス加工の比較図。左側のエンドミルは固定されたワークピースを加工し、右側の旋削工具は回転するワークピースの端面を切削します。

CNC 旋盤と CNC ターニングセンター: 違いは何ですか?

CNC旋盤とターニングセンターは一見「双子」のようで、似たような作業を行いますが、実際の能力差は小さくありません。簡単に言えば、ターニングセンターは旋盤のアップグレード版に相当します。ここでは、実用的な観点から両者の主な違いを解説し、最適な選択を迅速に行うための参考としてください。

1.機能範囲

CNC旋盤は主に外径旋削、溝切り、ねじ切りなどの基本的な旋削加工に使用され、シャフトスリーブやボルトなどの単純な回転部品の加工に適しています。

旋削機能に基づいて、旋削センターは フライス加工、穴あけ加工、タッピング加工といった機能が追加され、旋盤と小型フライス盤を組み合わせたような加工が可能です。例えば、側面穴やキー溝のある部品を加工する場合、CNC旋盤は二次クランプを必要とせず、すべての工程を一度に完了できるため、精度が向上し、効率も向上します。

2.構造構成には3つの基本的な違いがあります。

旋削および切削センターは完全に密閉されており、自動チップコンベアと冷却回収システムを備えています。鉄粉は直接回収箱に捨てられ、オペレーターが取り扱うことはありません。旋盤は開放型構造で、鉄粉は機械の横に積み上げられます。1~2時間ごとに運転を停止し、シャベルで清掃する必要があります。

旋盤のベッドは30°~45°傾斜しており、鉄粉は自動的に収集タンクに排出され、 8時間連続稼働 目詰まりを起こさないように注意してください。旋盤は平らなベッド構造のため、削りくずがガイドレールの隙間に詰まってしまいます。清掃を怠ると加工不良につながります。

ターニングセンターは5,000~ 8,000rpm(最大15,000rpm)で回転し、アルミ棒を1分で切断します。旋盤は1,000~ 3,000rpmで回転し、鋼材の旋削には十分な回転数ですが、同じアルミ棒を切断するには3~5分かかります。

簡単に言えば、ターニングセンターは小型部品を効率よく大量生産するのに適しており、一般旋盤は重量部品の修理や加工に適しています。

3.処理の精度と複雑さ

旋盤の加工精度は一般的に±0.01mmですが、旋盤センターは閉ループ制御システムにより±0.002mmまで到達できます。

旋盤の多くはX軸/Z軸の2軸加工ですが、ターニングセンターはC軸回転を加えた3軸加工を標準装備しています。一部の機種ではY軸とB軸を追加し、5軸連動加工を実現し、偏心穴や曲面などの複雑な構造にも対応可能です。

旋盤プログラミングは主に手動の G コードで行われ、旋盤センターでは多くの場合、CAM ソフトウェアを使用して、複数のプロセスからなる複合CNC 旋盤プログラムを自動的に生成します。

4.コスト投資と選択戦略

設備調達費:

エントリーレベルのCNC旋盤の価格は約15万~50万元(ファミリーカーの価格に相当)ですが、基本的なターニングセンターの開始価格は40万ドル、ハイエンドモデルは100万ドルを超えます。

使用および維持コスト:

旋盤センターの油圧システムとツールマガジンのメンテナンスコストは比較的高額ですが (たとえば、タレットの位置決めとキャリブレーションの単一のサービス料金は約 4,000 ドル)、自動化された生産により労働需要を 70% 削減できます。以前は 3 人の技術者が交代で作業する必要があった作業を、今では 1 人で監視できます。

一般的なアプリケーションシナリオ:

- 旋盤に最適な用途:ドアや窓のヒンジシャフトコア、プリンターのプラスチックローラーなど、月産500個未満の単純な部品に適しています。これらの製品は構造が単純で、利益率も限られています。

- ターニングセンターの優位性事例:心臓ステントの金属ジョイントやドローンのモーターハウジングなど、月産2,000個以上の複雑な部品の量産。自動車のタービンハウジングを例にとると、ターニングセンターは内ねじ・外ねじ、冷却フィン、センサー取り付け穴の加工を一括で完了できます。

JS Precision の提案は次のとおりです。

- 予算が少なく、処理要件が単純な場合は、旋盤の方がコスト効率が高くなります。

- 部品が複数の工程で構成されている場合、特殊な形状の場合、または 24 時間連続で生産される場合は、CNC 旋盤センターが使用されます。

- 初期段階では、試作のために旋盤センターをレンタルし、必要なものが決定したら購入することができます。

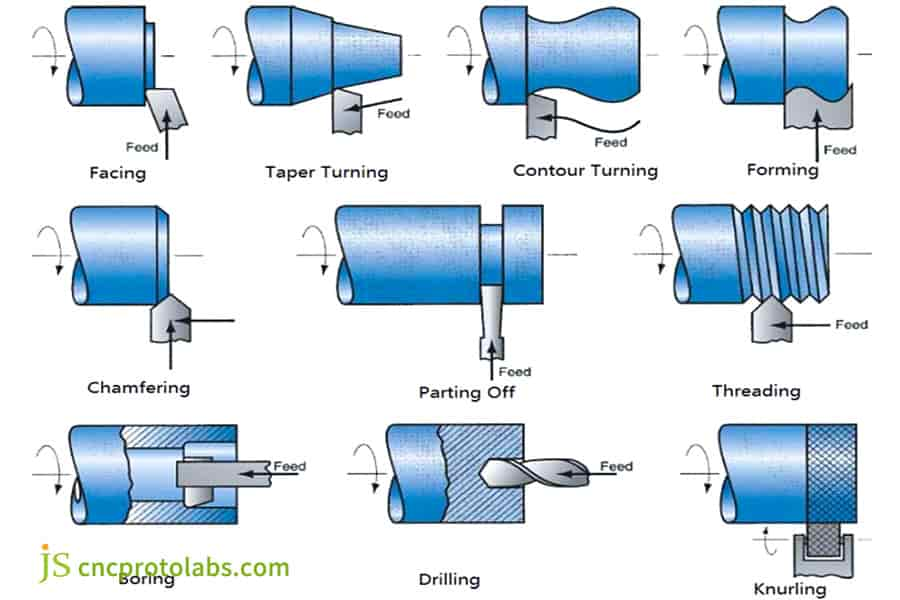

CNC 旋削にはどのような種類の操作がありますか?

1.旋削

これはCNC旋削加工の中核となる工程で、主に部品の外面加工に用いられます。加工中、工具は回転するワークピースに沿って前後に移動し、切削深さを調整することで様々な形状を成形します。

例えば、円筒形を作る場合は工具を直線的に動かし(直線切削)、テーパー状の部分を作る場合は工具を斜めに傾けて(テーパー切削)加工します。簡単に言えば、金属材料を切削するために金属工具を使用する点を除けば、鉛筆を削るようなものです。

2.向き

端面旋削は、ワークの回転軸に垂直な平面を加工し、端面の平坦度を確保するために使用されます。工具を外周から中心に向かって水平に送り、ブランク代(荒加工切込み深さ2~5mm)を素早く除去したり、微細トリミング(仕上げ加工切込み深さ0.1~0.3mm)したりすることができ、ギア端面やシール面の加工に広く使用されています。

3.直進

幅広刃カッターを用いて、ワーク径を段階的に仕上げ寸法まで削り落とします。1回の切削量は最大3~8mmで、通常、荒加工時の許容量は0.2~0.5mmです。ベアリングリングやブッシングブランクなどの標準部品のバッチ生産に適しています。

4.テーパー旋削

テーパー形状部品などの傾斜部品の成形に使用されます。切削工具のパス角度を変更するか、補助治具を使用することで、ワークピース表面に直径を拡大することができます。一般的な用途としては、工作機械の主軸テーパー穴、工具ハードウェアのテーパーシャンク、その他CNC旋削部品など、マッチングが必要な部品が挙げられます。

5.スレッド

内ねじおよび外ねじの切削には、三角形の刃または弾性工具を使用します。主軸回転数は通常200~800rpmです。外ねじのピッチ誤差は0.02mm以下でなければならず、内ねじは振動を避ける必要があります。これはボルトやパイプのねじ加工でよく使用されます。

6.溝入れ

2~6mm幅の溝切りカッターを用いて、ワークピースを放射状に切削します。狭い溝は一括加工、広い溝は複数回に分けて加工します。バックカット溝やシーリング溝の加工に使用します。特殊な溝形状(Tスロットなど)には、専用の成形工具が必要です。切削中は、チッピングを防止するため、送り速度を制御する必要があります。

7.別れ

2~5mm幅のパーティングカッターを用いて、完成品をバー材から切り離します。工具は厳密に芯出し(偏差≤0.02mm)し、送り速度は0.05~0.15mm/回転としてください。切断面にはバリが発生しやすいため、加工後にバリ取りが必要です。

8.掘削

主にボール盤が使用されますが、CNC旋盤は直接穴あけ加工も可能です。テールストックまたはパワータレットを使用することで、回転するワークの中心に穴を開けることができます。上級機種では、偏心穴や斜め穴の加工も可能です。例えば、中心穴のあるギアブランクを加工する場合、外径加工と穴あけ加工を一度に完了できます。

9.ローレット加工

歯付きローラーを用いて、部品の表面に滑り止めの模様を押し出す加工です。この加工は部品のサイズを変えず、主にグリップの摩擦力を高めたり、装飾効果を高めたりするために用いられます。日常生活でよく見かけるレンチの柄や器具のノブの表面の格子模様は、この方法で作られています。

CNC 旋削部品の図面を今すぐ提出してください。JS Precision がプロセス最適化の提案を含む製造可能性分析を無料で提供し、コストの削減と効率の向上をお手伝いします。

図4:CNC旋削プロセスの概略図。

CNC 旋削にさまざまなタイプの旋盤を使用する方法は?

1.水平旋盤センター

- 構造上の特徴:完全に密閉された本体、水平に配置されたスピンドル、回転するワークピースの上にツールが配置され、自動チップ除去システムが装備されています。

- 主な機能:旋削、フライス加工、穴あけ加工を統合し、電動工具の横方向加工をサポートします。

- 処理上の利点:チップは重力により自然に収集タンクに落ちるため、 洗浄効率を50%向上。小型・中型の複雑な部品(油圧バルブボディなど)に適しており、1回のクランプで複数の工程を完了できます。標準パラメータ:主軸回転速度3,000~8,000rpm、加工精度±0.005mm。

2.垂直旋盤センター

- 構造設計:チャックは地面に平らに設置され、タレットは側面から送り込まれます。反転可能(スピンドルを下、チャックを上)

- 適用シナリオ:直径 500 mm を超える大型ワークピースの加工 (風力タービンのベアリング リングなど)。高耐久性部品 (単一重量最大 10 トン)。

- 技術的特徴:低速(通常200~800rpm)で加工安定性を確保。反転設計により切りくずの蓄積を軽減し、アルミ部品の大量生産に適しています。

3.水平CNC旋盤

- 基本機能:標準旋削(外径・端面・ネジ)、ボーリング。

- 装置の特徴:オープンまたは半保護構造、広い操作スペース。標準の 4 ~ 8 ワークステーション タレット、手動/自動ツール交換をサポート。

- 適用分野:中小規模生産(月産100~2,000個)。スリーブおよびシャフト部品(エンジンクランクシャフト、油圧シリンダーバレルなど)の加工。コスト優位性:エントリーモデルは15万ドルから30万ドルで、メンテナンスコストが低い。

4.立型CNC旋盤

- 主な特徴:ワークを垂直にクランプし、スピンドルを下から回転駆動します。

- 主な利点:水平方向に比べて床面積が 40% 削減されます。短くて厚い部品 (ギア ブランク、大きなフランジなど) に適しています。

- 加工制限:ワークの高さは通常800mm未満です(コラムのストロークによって制限されます)。細いシャフトの加工には適していません(曲がりや変形しやすいため)。業界への応用:金型業界のガイドコラム、エンジニアリング機械の大型回転部品の加工。

選択比較表

| タイプ | 部品に適しています | 最大加工径 | 典型的な価格帯 |

| 水平旋盤センター | 複雑な多機能小型・中型コンポーネント。 | Φ300mm | 80万から200万 |

| 垂直旋盤センター | 大型・重量のある回転部品。 | Φ2000mm | 150万~500万 |

| 水平CNC旋盤 | 従来のシャフト/スリーブ部品。 | Φ500mm | 15万から50万 |

| 垂直CNC旋盤 | 短くて太い/大径の部品。 | Φ1200mm | 30万から100万 |

JS Precisionのホットラインにお電話いただき、部品のサイズとロットサイズをお知らせください。最適なCNC旋盤モデルを迅速に選定し、お見積りをご提示いたします。

ケーススタディ:JS Precision社が医療機器向け精密チューブの旋削問題を解決する方法

業界とターゲット部分

医療機器業界において、低侵襲手術用のステンレス鋼製精密カニューレを製造している企業があります。この部品は、長さと直径の比率が高い典型的な回転体であり、内壁には鏡面仕上げが必要です。

顧客のコアニーズと初期の課題

大きな問題点が2つあります。1つ目は、既存のサプライヤーからの単価が25ドルと高額であることです。2つ目は、6週間の納期サイクルにより、新製品の臨床試験の進捗が著しく遅れていることです。コスト、精度、納期の3つの要件を同時に満たせる製造パートナーを早急に必要としています。

JS Precisionによるカスタマイズされた旋削ソリューション

当社の精密旋削能力により、次のような目標を掲げたソリューションを提供できるようになりました。

精密旋削工程:水平 CNC 旋盤センターを採用し、3000 ~ 8000 rpm の超高速と安定性がこのような細いシャフト部品に適しており、機械加工された部品の真直度と真円度が要件を満たすことを保証します。

内部穴加工技術:精密研磨された非標準ツール (送り速度 F200 など、特定の切削パラメータを持つものも含む) と高圧クーラントにより、1 回の操作で、二次研磨なしで内壁を鏡面仕上げに加工できます。

ねじ加工:スリーブの端には精密ねじが加工されており、信頼性の高い接続を確保するために、本文の説明に従ってねじの回転が正確に実行されます。

最終結果と価値創造

結果は顧客の期待を大きく上回り、単価は35%減の17米ドルに削減され、納期も12営業日と大幅に短縮されました。さらに重要なのは、初回合格率が99.5%を超え、顧客の製品を予定より2週間早く臨床段階に移行させ、貴重な市場投入の機会を獲得することに成功したことです。

医療用部品でも同様の画期的な成果を実現したいとお考えですか?図面を今すぐアップロードして、当社の効率的なCNC旋盤サービスをお試しください。最初のサンプルには特別割引が適用されます。

図5:CNC旋削加工したステンレス鋼製手術用スリーブ

よくある質問

1.旋盤の加工動作方向にはどのような種類がありますか?

CNC旋盤の主な動作方向はX軸(ラジアル)、Z軸(アキシャル)で、上級モデルではY軸(垂直)とC軸を拡張できます。

2.CNC旋削の利点は何ですか?

CNC旋削は高精度、高効率、そして複雑な回転部品の加工が可能です。幅広い材料(金属・プラスチック)への適応性があり、大量生産に適しており、高度な自動化と最小限の廃棄物削減を実現します。

3.CNC旋盤の機能は何ですか?

CNC旋盤は、CNC旋盤プログラム制御により、回転する対称部品(シャフトやディスクなど)を自動的に加工し、高精度の旋削、スロット加工、ねじ切りなどの加工を実現し、金属/プラスチック部品の大量生産に適しています。

4.CNC旋削で一般的に使用される材料は何ですか?

CNC旋削では、さまざまな加工ニーズを満たすために、アルミニウム、スチール、ステンレス鋼、真鍮などの金属材料や、ナイロン、PEEKエンジニアリングプラスチック、チタン合金などの特殊材料が一般的に使用されます。

5.CNC旋削の精度はどの程度ですか?

CNC旋削加工は超高精度を誇り、通常条件では±0.005mmを実現しています。特に高精度シャフトやスリーブの加工に適しています。閉ループ制御システムと厳格な品質検査プロセスにより、加工結果の安定性と一貫性を確保しています。

6. 見積もりをもらうにはどうすればいいですか?必要な書類は何ですか?

STEPやIGESなどの一般的な形式の3D図面ファイルをアップロードするだけで、当社のインテリジェントな見積システムがCNC旋盤加工の要件を自動分析し、30秒以内に明確で透明性のある詳細な見積書を作成します。

7.複雑な構造を1回の操作で形成できますか?

もちろん、当社の CNC 旋削・フライス加工センターは、CNC 旋削、フライス加工、穴あけ加工のすべてのプロセスを 1 つに統合しており、複雑な部品を一度クランプして成形できるため、二次クランプによって発生する位置決め誤差を効果的に削減できます。

8.チタン合金の機械加工における特別な要件は何ですか?

チタン合金の加工には特殊な工具と切削油剤の使用が必要です。さらに、材料の過熱を防ぐため、回転速度と送り速度のパラメータを厳密に制御する必要があります。当社はこのような難削材の旋削加工において豊富な経験を有しており、高品質な旋削加工を実現できます。

まとめ

数値制御旋削技術は、デジタル制御によって従来の加工方法を根本的に変革し、製造業の重要な柱となっています。小規模な工房から大規模な生産企業まで、この技術を習得することで、品質を確保しながら効率を大幅に向上させ、企業が市場競争で優位に立つことができます。

当社の CNC 旋削サービスを選ぶ理由は何ですか?

CNC旋削加工のプロセス特性を理解したら、信頼できるパートナーが必要になるかもしれません。JSは、新世代のインテリジェント旋盤と独自開発のプロセスシステムを備え、最高のCNC旋削サービスを提供することで、以下の目標達成を支援します。

- 複雑構造加工:直径0.5mmの極小シャフトから長さ1mの大型ローラーまで対応可能です。

- 材料の多様性:アルミニウム合金、チタン合金、PEEKエンジニアリングプラスチックなど、50 種類以上の材料をサポートします。

- 精度保証:主要寸法の許容差は±0.005mm(赤血球の直径の1/5に相当)以内に制御できます。

JS Precision は、カスタム処理の 3 つのステップを完了します。

1. 3D 図面をアップロードします (STEP/IGES などの一般的な形式をサポート)。

2. インテリジェントシステムはプロセスルートを即座に分析し、 30 秒以内に見積リストを生成します。

3. ご注文確定後、最短8時間以内に生産を開始できます(50個以上の小ロット注文にも対応)。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com