精密 CNC 旋削と精密 CNC フライス加工は、製造業のお客様にとって第一選択肢となることがよくあります。

ここで、航空宇宙エンジンの燃料ノズルを想像してください。高温合金の内部チャネルとねじ山は、ミクロンレベルの高精度で機械加工される必要があります。

あるいは別の例として、人体にぴったりフィットするために鏡面仕上げが求められる医療用インプラント用チタン合金製関節のヘッドがあります。どちらも、この2つの強力なデジタル製造プロセスに依存しています。

コストの高騰、納期の遅延、さらには部品の廃棄につながる可能性があります。多くのお客様が同じジレンマを抱えているため、このガイドでは、これら2つのプロセスの明確な違い、プロセス、適用可能なシナリオを解説し、プロジェクトに最適なソリューションを見つけられるようお手伝いします。

コア回答の要約

| 比較ディメンション | 精密CNC旋削 | 精密CNCフライス加工 |

| コアモーション | 回転するワークピース、直線的に移動するツール。 | ツールはプラットフォーム上でワークピースを回転および移動します。 |

| 推奨ジオメトリ | 円筒形、円錐形、ねじ形、その他の回転体。 | 平面、溝、空洞、複雑な 3D 輪郭。 |

| 代表的な部品 | シャフト、ネジ、ブッシング、フランジ、コネクタ。 | ハウジング、ブラケット、金型、ギアボックス、基板。 |

| 材料除去率 | 通常、長いバーの場合、非常に高くなります。 | 機能の複雑さに応じて柔軟に対応します。 |

| セットアップの難しさ | 比較的シンプルで、早いです。 | おそらくより複雑で、複数の固定具があります。 |

| コアとなる利点 | 回転部品の高効率、高同心度加工。 | 比類のない幾何学的柔軟性。 |

CNCフライス加工か旋盤加工か?JS Precisionガイドで選択をサポート

JS Precision は、CNC 加工分野に12 年間深く関わっており、航空宇宙、医療、自動車、半導体など、複数の業界の 500 社以上の顧客にサービスを提供してきました。

例えば、航空宇宙企業向けにチタン合金製エンジンブレードのテノンを精密CNC旋盤で精密加工した事例があります。公差は±0.008mmを達成し、納入した2,000個以上の製品はすべて厳しい試験に合格しました。

さらに、医療分野のお客様向けに316Lステンレス鋼製手術用ロボット関節を量産しました。品質保証に基づき、このバッチ生産は月産2,000個以上を安定的に生産し、合格率は99.8%以上を維持しました。

また、自動車業界向けのターボチャージャーローターの機械加工注文にも対応し、CNC旋盤と自動フィーダーを組み合わせて生産効率を40%向上させ、顧客の納期サイクルを短縮しました。

これらの実例とデータは、CNCフライス加工と旋削加工において当社が蓄積してきた貴重な経験を表しています。このガイドはこれらの実プロジェクトに基づいており、すべての提案は実践で検証されています。信頼できるガイドが、最適な選択を行うお手伝いをいたします。

航空宇宙、医療、自動車業界で部品加工のニーズをお持ちでしたら、JS Precisionの精密CNC旋削サービスが、厳しい公差と高効率生産の要求にお応えします。図面をご提供いただければ、迅速にソリューションをご提供し、生産を開始いたします。

精密CNC旋削とは?そのメリットとは?

CNC加工を初めて目にするお客様は、必ず「精密CNC旋削とは何か?」と尋ねます。これは、ワークピースの回転を中心とする精密加工であり、CNC旋削の核心的な特徴でもあります。

意味

精密CNC旋削加工は、ワークピースをスピンドルチャックに固定し、高速回転させる加工方法です。切削工具は所定の経路に沿って直線的に移動することで、ワークピースから余分な材料を除去し、円筒や円錐などの回転部品を加工します。これにより、表面品質を含む部品寸法を最適に制御できます。

主なメリット

- 優れた同心度: 1 回のセットアップで複数の加工操作を完了することで、高い同心度が保証され、回転部品の要件を満たします。

- 高効率バッチ生産:バーストックフィーダーと組み合わせることで、生産を 8 ~ 12 時間無人化して単位コストを削減できます。

- 優れた表面仕上げ:連続切削により、Ra 値が 0.8 未満の滑らかな表面が簡単に生成され、通常はそれ以上の研磨は必要ありません。

- コスト効率:回転部品の場合、機械加工の効率はフライス加工に比べて30% ~ 50% 高くなるため、バッチ生産に適しています。

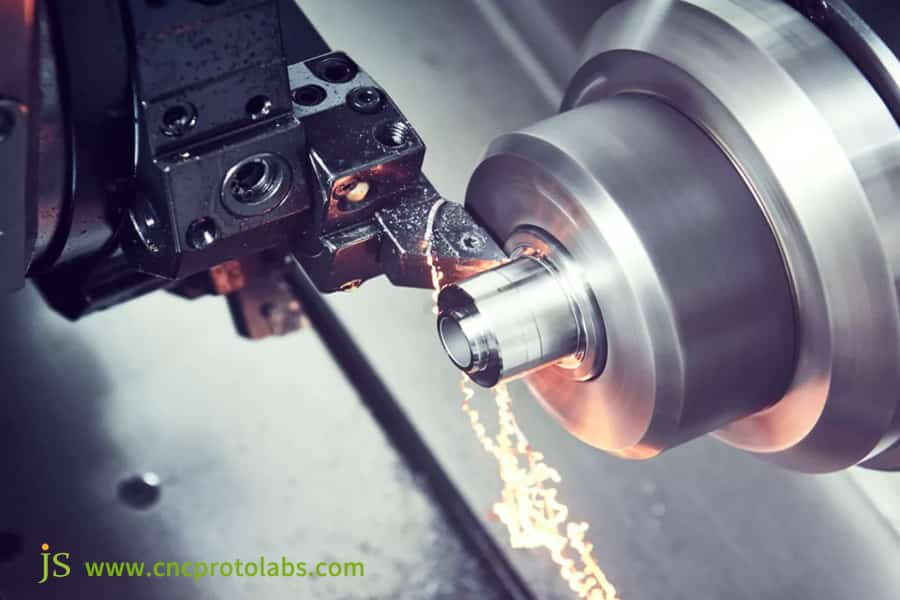

図 1: CNC 旋削。コンピュータ制御の旋盤を使用して円筒形の部品を成形する加工プロセスです。

CNC旋盤加工プロセスの謎を解き明かす:設計図から部品まで

精密CNC旋削加工とは何かを理解した多くのお客様は、設計図から完成品までの工程を知りたがります。実際、主要なCNC旋削加工工程は5つのステップで構成されており、それぞれに厳格な基準が設けられています。

ステップ 1: デジタル設計- 顧客は、後からの変更を減らすために、主要な寸法、許容差、材料、および表面の要件を指定した STEP、IGES、または 2D 図面で3D CAD モデルを提供します。

ステップ 2: プログラミング- CAM ソフトウェアはモデルからマシン コードを生成し、設計に従ってスピンドル速度とツールパスを制御します。

ステップ 3: クランプとツールの設定- ブランクをチャックに固定し、ツール セッターを使用してツールの原点を設定し、誤差を±0.001mm 以下に調整します。

ステップ 4: 自動加工- 工作機械はプログラムに従って外径を自動的に回転させ、内穴を開けますが、同時にエンジニアはプロセスの一貫性をリアルタイムで監視します。

ステップ5:品質検査- すべての精密CNC旋削部品の寸法と幾何公差は、座標測定機を用いて検査されます。検査に合格した部品のみが出荷されます。

また、前述の文脈で言えば、JS Precision が提供する精密 CNC 旋削サービスでは、設計レビューから最終検査まで、CNC 旋削プロセスの各ステップの記録を追跡できるので、安心してご利用いただけます。

図 2: CAD 形式の電子設計ファイルを CAM プログラムで認識される形式に変換できます。

CNCフライス加工と旋盤加工:直接比較

多くのお客様はCNC旋削とCNCフライス加工を混同していますが、基本的な違いを理解することで、両者の違いを明確にすることができます。以下は3つの側面からの比較です。

1.根本的に異なる動き方

- CNC 旋削は「ワークピースの移動、ツールの固定」に依存しており、その動作原理は、ツールが X 軸と Z 軸に沿って移動する間に、ワークピースが 500 ~ 3000 rpm で回転することです。

- CNC ミリング このプロセスでは、「ツールは移動し、ワークピースは固定」され、ツールは 1000 ~ 10000 rpm で回転しながら、X 軸、Y 軸、Z 軸に沿って移動します。

2.幾何学的形状作成機能

次の表は、2 つのプロセスの加工能力の違いを示しています。

| プロセスタイプ | 好ましい加工形状の特徴 | 代表的な部品例 | 精度範囲 | 生産効率(バッチ) |

| CNC旋削 | 回転対称(円柱、円錐、円弧、ねじ)。 | シャフト、スリーブ、ボルト、ナット、ベアリングスリーブ。 | ±0.005~±0.025mm | 高(大量バッチに適しています)。 |

| CNCフライス加工 | 非対称、3D サーフェス、溝、空洞、平面。 | ブラケット、ハウジング、ギア、フランジ、金型。 | ±0.01~±0.05mm | 中(小〜中規模のバッチに適しています)。 |

3.複合加工

最新の高精度CNC旋盤(CNCフライス盤・旋盤)は、Y軸とC軸の機能を追加した2つの技術を統合しています。回転部品や非対称形状の加工を1回の段取りで完了し、誤差の累積を0.02~0.05mm削減し、生産時間を短縮します。精密CNC旋盤サービスの中核設備です。

回転対称性と非対称性を兼ね備えた部品の加工が必要な場合、JS Precisionの高精度CNC旋盤は、複数のクランプ操作を必要とせず、統合ソリューションを提供します。これにより、部品の精度が向上します。図面をご提供いただければ、複合加工プランを作成いたします。

CNC フライス加工と旋削: 正しい選択をするにはどうすればよいでしょうか?

プロセスと複合技術の違いについて議論した後、最も重要な質問は「どのように選択するか」です。ここで鍵となるのは部品の互換性です。以下に選択ルールをいくつか示します。

CNC旋盤を選ぶ際の黄金律

次の条件を満たす場合は、CNC 旋削を選択してください。

- 部品のコア形状は円筒形または円錐形です(例:シャフト、スリーブ)。

- 内ねじおよび外ねじは、特に M2 ~ M50 仕様で精密に機械加工する必要があります。

- より高い効率性とより低い労働コストを必要とする大量生産に重点が置かれています。

CNCフライス盤を選ぶための黄金律

以下の条件が満たされる場合のみ、CNC ミリングの使用を検討してください。

- パーツには、平面、溝、複雑な空洞、または3D 曲面 (ブラケットやシェルなど) が含まれます。

- フィーチャは、最初に回転するブランクを作成するのではなく、ソリッド ブランクから「彫刻」する必要があります。

- 多方向の穴やボスなど、非対称で個別の機能を備えた設計。

不確実性に対するベストプラクティス

複雑な部品を扱う際は、できるだけ早くJS Precisionにご相談ください。当社のエンジニアが製造可能性分析を行い、部品の形状、材質、バッチサイズに基づいた効率的なプロセスをご提案するとともに、設計を最適化してコスト削減も実現いたします。

大規模なCNC旋削加工から複雑なCNCフライス加工まで、JS Precisionはお客様の部品要件に基づいた精密CNCフライス加工および旋削ソリューションを提供できることを誇りに思っています。図面をお送りいただければ、最適な部品を選定し、迅速にお見積もりをご提示いたします。

図 3: CNC フライス加工と旋削 - 部品の形状、材質、バッチ サイズに基づいて、効率的なプロセスを推奨します。

鋼鉄を超えて: 精密 CNC 旋削で扱える材料とは?

CNC精密旋削加工で特殊材料を加工できるかどうか、というご質問を多くいただきます。実際には、金属、エンジニアリングプラスチック、複合材料など、幅広い材料に適用可能です。

メタルキングダム

- 航空宇宙グレード:チタン合金 (Ti-6Al-4V) やインコネル 718 などの高温合金では、加工硬化に対処するために特殊な超硬工具が必要です。

- 医療グレード:生体適合性材料には、汚染を防ぐために医療グレードの切削液を使用した 316L ステンレス鋼と Ti-6Al-4V などのチタン合金が使用されます。

- 工業グレード: 6061、7075 などのアルミニウム合金、銅合金、炭素鋼、ステンレス鋼 304、316 などがあり、低コストで幅広い用途に使用できます。

絶縁、摩耗、腐食耐性の用途に適したエンジニアリングプラスチックおよび複合材料には、PEEK、Dellin、ナイロン、PTFE などがあります。

課題と解決策

異なる材料を加工する際の課題としては、チタン合金の場合は熱伝導率が低く高温になる、ステンレス鋼の場合は切削片が絡まる、プラスチックは変形しやすい、などが挙げられます。JS Precisionでは、CNC精密旋削加工における品質を確保するために、ツールパスとパラメータを調整しています。

耐熱性超合金や耐腐食性エンジニアリングプラスチックなど、特殊材料の加工に必要な精密CNC旋削部品をお探しなら、JS Precisionの精密CNC旋削サービスがお役に立ちます。豊富な材料加工経験に基づき、部品の品質が業界標準を満たすことを保証します。

高精度CNC旋盤の内部:現代の製造業の心臓部

CNC旋削加工の精度は、高精度CNC旋盤に大きく依存します。その主要コンポーネントとそれぞれの機能について以下に説明します。

1. スピンドル:回転動力の中核であり、その剛性と精度が加工品質を直接左右します。高精度セラミックベアリングスピンドルを搭載し、ラジアル振れ誤差は±0.001mm以下、回転速度範囲は100~6000rpmで、ワークの回転軸の同軸性を確保します。

2. タレット:外径旋削工具や内径ボーリング工具など、8~12種類の工具を搭載可能で、工具交換時間は0.5~1秒と高速な自動工具交換を実現します。外径旋削加工や内径ボーリング加工といった複雑な工程にも対応し、効率を大幅に向上させます。

3. ガイドレールとボールねじ:工具移動の直線性と位置精度を確保します。高精度のリニアガイドレールとボールねじを採用しています。ガイドレールの平行度誤差は0.002mm/m以下、ねじピッチ誤差はレーザー補正・校正されています。

4. CNCシステム:これは機械の「頭脳」であり、Gコードを解釈して信号を送信し、機械のあらゆる動作を制御します。当社では、高速応答とオンラインモニタリング機能を備え、故障診断をサポートするFanucまたはSiemensのハイエンドシステムを採用しています。

5. ベッド構造:高品質鋳鉄(HT300)ベッドは振動を効果的に吸収し、2度の時効処理により内部応力による変形を低減し、工作機械の長期安定運転を保証します。 5年以上使用しても精度低下は±0.005mm以下です。

ケーススタディ:JS Precision社が複雑な組立工程で40%のコスト削減を実現

理論だけでは不十分なので、実際のケーススタディを挙げて、 CNC 精密旋削と複合ミル旋削技術をどのように適用して、顧客の実際的な問題を解決し、コストを削減しているかを説明します。

顧客の悩み

1年前、ある光学機器メーカーからご連絡をいただきました。レーザー測定装置のコア部品は、スリーブ、ブッシング、接続ポストなど、5つの独立した精密CNC旋盤部品を4本のネジで組み立てる設計になっていました。

このコンポーネントには 3 つの重大な問題がありました。

- 組み立てられた部品の累積誤差はプラス/マイナス 0.02 mm で、5 つの部品全体ではプラス/マイナス 0.1 mmとなり、レーザー光線の経路のずれにより光学性能が不安定になり、基準に合格できるのは製品の 85 % のみでした。

- 組み立て工程では、1 日に 50 セットしか組み立てられない専任の作業員 2 名が必要となり、人件費が1 か月あたり 5,000 ドル増加しました。

- ネジ接続構造に構造的な強度が無く、輸送中に部品が緩む可能性があり、クレーム率が10%になります。

JSプレシジョンソリューション

図面を受け取った後、当社のエンジニアはまず詳細な製造可能性分析を実施し、これら 5 つの部品の接続ポイントを個別の機械加工なしで統合できることを発見しました。そのため、統合製造ソリューションとして、 5 軸フライス加工および旋削機能を備えた高精度 CNC 旋盤センターをお勧めします。

ワークピースは、まず回転体をCNC旋盤で旋削し、次に工作機械のY軸とC軸機能を用いて必要な平面をフライス加工し、接続用の穴を位置決めし、最後にねじ切り加工を行います。これにより、一度のクランプで問題を完全に解決でき、その後の組み立ては不要です。

レーザー光路の精度を確保するために、スピンドル速度を 3000 rpm に上げ、超微粒子超硬工具を使用して切断中に発生する振動が部品の精度に与える影響を軽減することで、切断パラメータも最適化しました。

同時に、加工工程にオンライン計測ステップを導入しました。加工部品10個ごとにプローブで重要な寸法をチェックし、誤差を±0.005mm以内に抑えます。

結果とデータ

ソリューションを導入することで、クライアントは次の重要なビジネス価値を実現しました。

- 部品の数は 5 個から 1 つの統合部品に削減され、専用の組み立て作業員の必要性とともに組み立てプロセスが完全に排除されました。

- 総製造コストは40%削減され(月間5,000ドルの人件費削減を含む)、部品点数の削減により材料廃棄も15%削減されました。部品点数は5%から3.25%に削減されました。

- 部品の強度が最大 25%向上し (引張試験で証明: 破断力が 500 N から 625 N に増加)、輸送中の緩みに関する問題を回避し、機器の光学性能合格率が 99.5% に向上しました。

- 生産サイクルは3週間(加工1週間+組立2週間)から1週間以内に短縮され、顧客は市場の需要に迅速に対応できるようになりました。受注量は3ヶ月で20%増加しました。

図4:精密CNC旋削スリーブ

精密 CNC 旋削部品に依存している業界はどれですか?

精密CNC旋削加工は幅広い用途があり、多くの産業がコア部品の開発に活用しています。以下では、主な応用分野と精密CNC旋削加工部品についてご紹介します。

1. 航空宇宙:エンジンブレードのテノン、着陸装置の部品、油圧バルブコアなど、航空宇宙産業に必要な精密で信頼性の高い部品は、過酷な環境でも正常に動作できるように精密な製造が求められます。

2. 医療機器:手術用ロボットの関節シャフト、骨ネジ、歯科インプラント、インスリンポンプのギアなど、高い生体適合性と精度が求められ、機器の安全性に影響します。

3. 自動車産業:大量生産可能で耐久性のあるターボチャージャーローター、ギアボックスシャフト、燃料噴射システムノズルは、車両の性能と燃料消費の両方に直接関係します。

4. 半導体および光学:機器の性能に影響を与えないように、ウェーハキャリア、光学レンズバレル、レーザーキャビティなどのミクロンレベルの精密部品が必要です。

5. 防衛・エネルギー:ミサイル誘導精密シャフト、ドローンベアリング、機器の動作安定性を確保するための石油・ガスバルブコアなど、厳しい動作条件に耐えられる部品が必要です。

よくある質問

Q1: 高精度 CNC 旋削では通常、どの程度の許容誤差が保持されますか?

一般的な精度は ±0.025mm ですが、航空宇宙用途では ±0.005mm 以上となります (部品のサイズと材質によります)。

Q2: 1 つの部品を CNC 旋削プロセスとフライス加工プロセスの両方を使用して加工できますか?

はい、これは非常に一般的です。一般的に、回転部品本体はCNC旋盤で製造され、その後、平面や穴などの非対称形状はCNCフライス加工で加工されます。

Q3: CNC 旋削の見積もりにはどのようなファイル形式が必要ですか?

3D STEPまたはIGESファイル、および2D PDF/DWG図面をご提出ください。正確な価格設定のため、ファイルには主要な寸法と公差を明記してください。

Q4: 多軸旋盤センターを使用する利点は何ですか?

多軸旋盤センターは、すべての加工作業を 1 回のセットアップで完了できるため、誤差の蓄積が減り、納期が短縮され、より複雑な形状の部品の製造が可能になります。

Q5: CNC 旋削に適さない材料はどれですか?

柔らかいゴムのような高弾性材料や、セラミックのような非常に脆くて硬い材料は、潜在的な品質問題があるため、通常、従来の CNC 旋削では加工できません。

Q6: CNC 旋削部品のコストを削減するにはどうすればよいですか?

コストは、非常に厳しい公差を回避するなどの設計の最適化、適切な材料の選択、セットアップコストを分散するためのバッチ生産の実現によって削減できます。

Q7: CNC 旋削プロセスにおけるクーラントの役割は何ですか?

クーラントは潤滑し、切削温度を下げ、切削片を洗い流すので、工具寿命が延び、ワークピースの表面品質が確保されます。

Q8: 5 軸フライス加工と 3 軸フライス加工の違いは何ですか?

5軸フライス加工では、工具はワークに対してあらゆる角度からアプローチできます。これにより、非常に複雑な面であっても再クランプなしで加工することが可能です。3軸フライス加工と比較して、より高い精度と効率を実現します。

まとめ

精密製造の分野において、CNCフライス加工と旋削加工の適切な選択は、プロジェクトの成功、コスト管理、そして優れた性能の実現の基盤となります。こうした決定には、広範な技術的知識と、細部に至るまでの鋭い観察眼が求められます。

設計がエレガントな回転体であっても、複雑な多面体であっても、 JS Precisionの専門家チームと高度な高精度 CNC 旋盤センターおよびフライス加工設備が、ワンストップの精密 CNC 旋盤サービス ソリューションを提供します。

推測はもう終わり、専門家にお任せください。部品の要件をお伝えいただければ、迅速な見積もりと生産サイクルの短縮により、プロジェクトを円滑に進め、高品質の精密CNC旋盤部品を製造いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com