一見同一の金属片が二つある。一方はミクロレベルで月面のような表面を持ち、もう一方は鏡のように滑らかである。これらを高速回転するエンジンに使用した場合、前者は過度の摩擦によって早期に故障する可能性がある一方、後者は静かに予定寿命を迎える。このマイクロメートルレベルの違いが、製品の成功、評判、そしてコストを左右することが多い。

これは表面仕上げの科学であり、芸術でもあります。部品の摩耗、シール性、耐腐食性、疲労強度、そして外観に直接影響を及ぼします。

この小冊子では、表面仕上げチャートのあらゆる秘密を解き明かします。難しい記号の解読からコスト効率の考慮まで、あらゆる側面から、常に最も賢明な製造上の選択を行えるようになります。この小冊子を通して、基本的なノウハウを習得し、JSの専門サービスを活用して部品の品質を向上させることができます。

コア回答の要約

| 比較の側面 | マクロ仕上げ | マイクロ仕上げ |

| 集中 | ジオメトリ、平坦度、輪郭などのグローバル シェイプ フィーチャ。 | 微細な山や谷、粗さ、波状性などの表面の特徴。 |

| 測定ツール | 座標測定機 (CMM)、光学フラットベッド、マイクロメータ。 | 表面粗さ計(プロファイロメーター)、原子間力顕微鏡(AFM)。 |

| 特性パラメータ | 真直度、平面度、ミリメートル(mm)単位。 | Ra、Rz、Rq など、マイクロメートル (μm) またはマイクロインチ (μin) 単位。 |

| 影響要因 | 工作機械の精度、工具のたわみ、熱応力。 | 工具の形状、送り速度、切削パラメータ、研磨粒子サイズ。 |

| 主な目的 | 部品が適切に機能的にフィットすることを確認します。 | 摩擦、潤滑、疲労寿命、外観、シール性能を最適化します。 |

このガイドを信頼する理由 JSテクニカルチームチャート解釈

JSの技術チームは、表面処理において15年以上の実務経験を有しています。航空宇宙向け精密アルミ合金部品の表面仕上げを最適化し、高圧・高高度環境下におけるシール性能を向上させています。また、自動車産業におけるエンジンブロックの表面粗さの課題も解決し、放熱効率の向上と長寿命化を実現しました。

当社は、30 を超える業界のお客様にサービスを提供しており、長年の業務を通じて 100,000 を超える表面仕上げ部品を取り扱っており、さまざまな材料やさまざまな動作条件での表面仕上げ処理に関する豊富な経験を蓄積しています。

このガイドブックは、数々の権威ある表面仕上げチャートに基づき、当社のチームが実践的な経験と専門知識を集大成したものです。適切な表面仕上げパラメータの指定や、既存の表面品質問題の解決など、あらゆる場面で、このガイドブックは信頼できるガイドとなります。

JSは、業界における豊富な専門知識と表面処理部品の豊富な経験を活かし、カスタム表面処理製造ソリューションを提供いたします。当社のオンライン表面処理サービスをご利用いただければ、経験豊富なチームがお客様の製造ニーズに対応いたします。

表面仕上げとは何ですか?なぜそれが製造の「指紋」となるのですか?

表面仕上げとは、機械加工された製品の微細な幾何学的特性です。製造における「指紋」のように、加工技術、材料特性、そして対象用途を明らかにし、部品の品質と性能を管理することを可能にします。

基本的な定義

表面仕上げは、部品表面の滑らかさと平坦度を表します。外観だけでなく、シーリング性、耐摩耗性、耐腐食性にも直接影響します。例えば、シール部品はしっかりと密閉するために高い仕上げが求められ、摩耗部品は摩擦を向上させるために適切な粗さが求められます。

コア構成

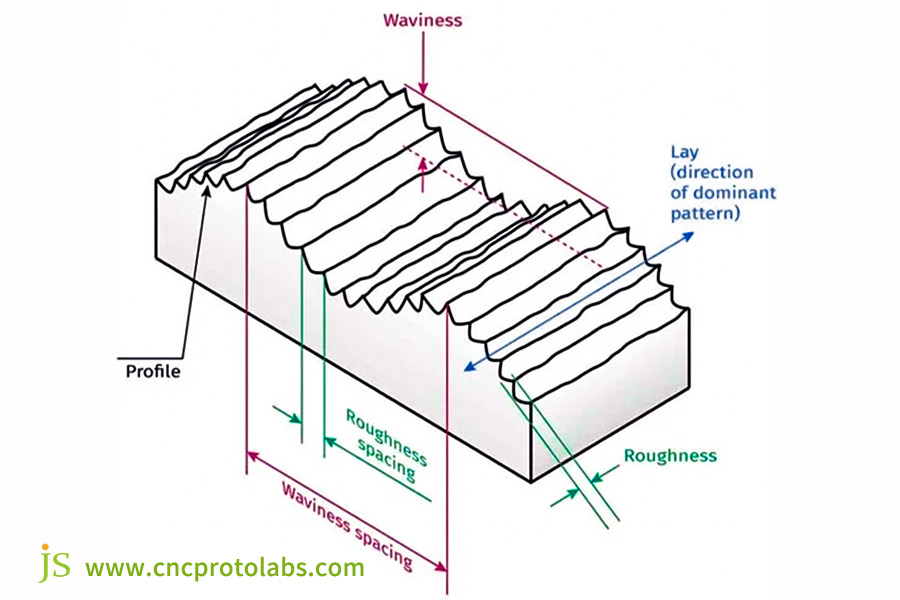

- 粗さ:機械加工ツールの跡( フライスカッターの跡など)によって生じる、波長0.001 ~ 0.1 mm の微細な表面の凹凸。

- 波状性:機器の振動や部品の剛性不足により生じる、波長0.1 ~ 10 mm の微細なうねり。組み立て精度や外観に影響を及ぼします。

- テクスチャ:機械加工痕(例:旋盤の円形痕、フライス盤の平行痕)の方向性は、耐摩耗性とシール性能に影響します。例えば、シール面のテクスチャが流れの方向と平行になっている場合、漏れのリスクが高まる可能性があります。

触感の定量化:表面粗さを正確に測定する方法

部品の表面仕上げが要求どおりであることを確認するには、まず表面粗さを正確に測定する必要があります。測定方法は3種類あり、それぞれ特定の状況に適しています。ニーズに合わせて選択してください。

| 測定方法 | 強み | 弱点 | 用途 |

| 接触測定 | 正確で再現可能なデータ。 | 遅いので表面を傷つける可能性があります。 | 精密部品(ベアリング、シール) |

| 非接触測定 | 迅速、表面損傷なし。 | 高価な機器で、光に非常に敏感です。 | 優しく成型された柔らかい素材パーツ(プラスチック、銅)。 |

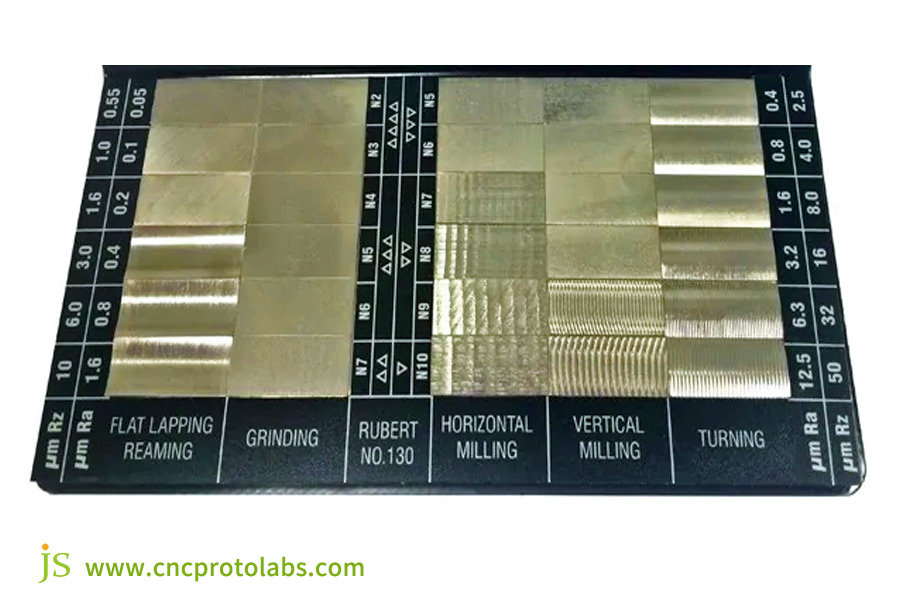

| 比較方法 | 操作が簡単で安価です。 | 大まかな結果、オペレーターによって異なります。 | 初期チェック、迅速なバッチチェック。 |

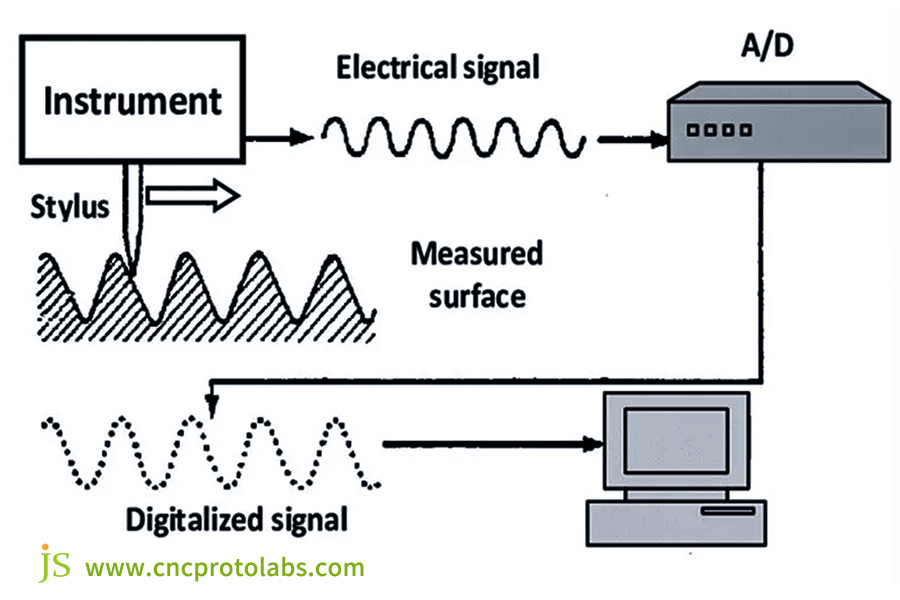

- 接触測定は一般的な方法で、プローブを移動させて表面の起伏を記録することで粗さを計算します。

- 非接触測定は、レーザーと光学技術を採用したハイテクな方法です。

- 比較法は表面粗さ比較サンプル(Raテンプレート)を使用し、目視と触感の比較により等級を決定します。

JSは、表面仕上げ部品の正確な粗さ測定を実現する、専門的な接触式および非接触式試験装置を提供しています。また、オンライン表面仕上げサービスも提供しており、いつでも試験結果にアクセスできます。

「コード」を破る:表面仕上げの記号と略語の翻訳

エンジニアリング図面に記載されている表面仕上げの記号と略語は「コード」です。これらを理解することは、要件を正確に解釈する上で非常に重要になります。

基本記号の詳細な説明

- √:機械加工する表面を示す一般的な記号ですが、特定のプロセスを指定するものではありません。

- ダッシュ付き√:材料を取り除く必要があります (例: フライス加工、研削、旋削)。

- √に丸印:材料の除去は不要です (例: 鍛造または鋳造の鋳放し表面、または射出成形プラスチック部品の表面)。

- 球面記号 (Ø) 付きの √:球面、粗さインジケータを要求します。

パラメータの省略形が必要

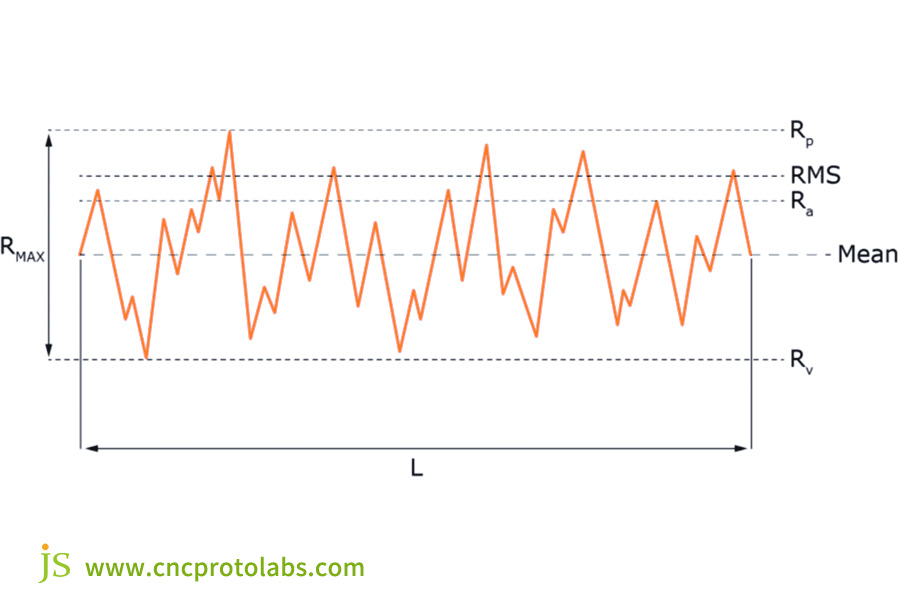

- Ra(算術平均偏差):基準長さにおける等高線上の点から基準線までの距離の算術平均。最も一般的な測定値であり、この値が低いほど表面が滑らかであることを示します(例えば、Ra 0.8μmはRa 3.2μmよりも滑らかです)。

- Rz(最大高さ):基準長さ内の最大山高さと最大谷深さの合計。衝撃荷重を受ける部品に適用されます。

- Rq (二乗平均平方根偏差):サンプル長さ内の等高線点と基準線間の距離の二乗の算術平均の平方根。山と谷に対してより敏感で、より包括的に反映します。

- あまり一般的ではないが重要なパラメータ: Rsk(歪度)はプロファイルの非対称性を示します(正の数値は複数のピーク、負の数値は複数の谷を示します)。Rku (尖度)はプロファイルの鋭さを示します(数値が大きいほど摩耗が進んでいることを示します)。

シンボルの解釈例

「√̄ Ra 0.8μm Rz 6.3μm ∥ 2.5mm」を例に挙げます。

- 「√̄」は材料を除去する必要があることを示します。

- 「Ra0.8μm」は算術平均偏差です。

- 「Rz6.3μm」が最大高さとなります。

- 「∥」は、テクスチャがビューの平面に平行であることを示します。

- 「2.5mm」はサンプル長さです。

JSのエンジニアは、様々な表面仕上げの略語や記号に精通しており、図面仕様の正しい解釈をサポートいたします。また、お客様の記号要件に合わせて加工ソリューションをカスタマイズし、設計仕様通りの部品を製造するカスタム表面仕上げ製造サービスも提供しています。

共通言語:マスターキー表面仕上げ基準

各国および業界ごとに表面仕上げに関する独自の規格があります。これらの規格を理解することで、共同作業における混乱や損失を回避できます。

| 標準タイプ | 主規格番号 | コア機能 | 対象地域・業種 |

| 国際規格(ISO) | ISO 4287 | 明確な Ra/Rz の定義と測定値を備えた、標準化された汎用パラメータ。 | グローバル(主にヨーロッパとアジア)。 |

| アメリカ規格(ASME) | ASME B46.1 | 特定の木目方向と加工方法の表記。 | 米国および北米に適しています。 |

| 業界固有の標準 | 医療:ISO 10993-1 | 無菌性と生体適合性を重視した高品質な仕上がり。 | 医療機器業界で使用されています。 |

| 業界固有の標準 | 航空宇宙:SAE AS9100 | 過酷な環境でも耐える耐腐食性と耐摩耗性。 | 航空宇宙産業で使用されます。 |

表面仕上げコストの要因 - 詳細分析

表面仕上げを選択する際にはコストが重要な要素となります。一般的に「滑らかであればあるほど高価になる」というのが経験則です。コスト要因を理解することで、機能要件を満たしながらコストを最適化することができます。

「滑らかであればあるほど高価」というルール

Ra 3.2μm ( 通常のフライス加工) では部品あたり約 5 ドル、 Ra 0.8μm (フライス加工 + 精密リーマ加工)では約 8 ドル、Ra 0.025μm (鏡面研磨、複数ステップ) では20 ドル以上かかります。

コスト要因

- 処理時間:仕上げが高くなるほど、必要な操作が増え、処理時間が長くなります (例: Ra 3.2 → 0.8 では、細かいリーミングが必要になり、処理時間が30% 以上増加します)。

- 設備投資:精密機械加工および測定ツールは高価です (例: 非接触型レーザー測定ツールは、従来の接触型計測器よりも 50% 以上高価になる場合があります)。

- 材料除去:高精度機械加工では追加の材料除去が必要です (ステンレス鋼 Ra 0.4 では 1.6 よりも 20% 多くの材料を除去するなど)。

- 人件費:高精度の機械加工には熟練した技術者が必要となるため、人件費が増加します。

主な推奨事項

「最高」の仕上げではなく、「十分」な仕上げを定義してください。非常に高品質な仕上げは、機能性を高める必要がないにもかかわらず、コストが高くなります。

例えば、一般的なブラケットのRa 6.3μmは許容範囲ですが、Ra 0.8μmにこだわると無駄なコストが発生します。適切な平滑度を決定する前に、シール性や耐摩耗性といった部品の機能要件をメーカーに確認する必要があります。

JSは、表面仕上げのお見積りをオープンにご提供いたします。お客様の機能要件に合わせて最適な表面仕上げグレードをご提案し、部品の性能を維持しながらコストを抑え、不要な出費を回避いたします。

平面を超えて:複雑な曲線と内部チャネルの表面仕上げの課題

多くの部品には、複雑な表面、深い穴、小さなねじなどの構造が含まれています。これらの「隠れた」表面はパフォーマンスに重要ですが (例: パイプの内壁は流体の流れに影響します)、測定や処理が困難な場合があります。

問題

従来の接触式プローブは、曲がったパイプ、深い穴、ねじ山の隙間を貫通できず、複雑なギアの歯面に完全に接触することもできないため、測定誤差が生じます。表面仕上げが悪いと、流体の流れに問題が生じやすく、部品の早期摩耗につながる可能性があります。

たとえば、油圧システムの曲がったパイプの表面仕上げが悪いと、流体抵抗が増加し、汚染物質が残り、システム寿命が短くなる可能性があります。

革新的なソリューション

1. 複製技術:

特殊なフィルムで表面の輪郭を写し、フィルムをはがして通常の機器で測定することで間接的に粗さを求めます。この技術は、操作が簡単で低コストな深穴や曲がったパイプにも使用できます。

2. 3D光学スキャン:

高精度の機械を用いて3Dモデルをスキャンし、作成します。専用ソフトウェアを用いて粗さを検査します。このプロセスは迅速かつ高精度で、不規則な曲線や複雑な歯車の歯面形状に適しています。

目標達成:表面仕上げの指定における重要な考慮事項

表面仕上げのニーズを満たすには、次のパラメータを慎重に分析し、合理的な要件を確立する必要があります。

部品の機能要件を特定する

機能性が重要な問題です。シール (油圧バルブのシール面など) は、適切にフィットして漏れをゼロにするために、Ra 0.8μm 以下が必要です。摩耗部品 (転がり軸受面など) は、摩擦と摩耗率を最大化するために、Ra 0.4 ~ 1.6μm が必要です (Ra が高すぎると滑りが生じ、低すぎると摩耗が生じます)。

材料特性を考慮する

材料によって加工の難易度や仕上げ条件は異なります。アルミニウム合金は柔らかく、Ra 0.4μmを容易に達成できますが、ステンレス鋼は硬く、Ra 0.4μmを達成するにはより多くの工程と技術が必要となり、コストも高くなります。仕様を決定する際には、要求が実現可能であることを確認するために、材料特性を考慮する必要があります。

コストとパフォーマンスのバランス

仕上げレベルを上げるとコストが上昇するため、バランスを取る必要があります。例えば、装飾部品の場合、Ra 6.3μmで外観は良好です。Ra 0.8μmでは外観は改善されますが、性能向上がないにもかかわらず非常に高価です。そのため、仕上げレベルを下げる必要があります。

処理技術の実現可能性を特定する

様々な工程によって仕上げ範囲は異なります。フライス加工(Ra 1.6~6.3μm)、研削加工(Ra 0.2~1.6μm)、研磨加工(Ra 0.025~0.2μm)などです。実現不可能な、あるいはコストがかかりすぎる要件は設定しないでください。例えば、フライス加工でRa 0.2μmという要件は現実的ではありません。

JSは、お客様の部品の機能要件、材料特性、コスト許容範囲、そして加工技術の加工性を考慮し、専門的な表面仕上げ要件をご提案いたします。また、 オンライン表面仕上げサービスでは、お客様の目標達成に役立つ最適な表面仕上げチャートを迅速に検索することも可能です。

ケーススタディレビュー:ミリ単位の戦い - 油圧バルブマニホールドの表面仕上げが救済策となる

顧客のペインポイント

油圧システム製造業者のバルブ マニホールドは正常でしたが、内部漏れがひどくなり、システム故障率が 20% に達し、顧客からの苦情が多数寄せられ、アフターサービス費用が毎月 50,000 ドル以上発生しました。

メーカーは当初、シールリングの品質不良を疑いました。いくつかのブランドの製品に交換してみましたが、効果はなく、初期調査でシール面に問題があることが判明しました。

問題分析

JSのエンジニアは不具合のあるバルブマニホールドを検査し、シール溝底の仕上げ精度がRa3.2μm (工場出荷時の標準値)と非常に大きなチャターマーク(波状面)を呈していることが判明しました。粗い表面の微細な谷によってシールリングが完全に変形して充填されず、高圧オイルが微細なリークパスを通って漏れ出てしまうことが分かりました。

JSのソリューション

1. 基準の再定義:シーリング要件に基づいて、シーリング表面仕上げが「ミル仕上げ」(Ra 3.2μm) から Ra 0.8μm に改善され、滑らかなシーリング表面を実現するため、波状度要件が新たに ≤5μm になりました。

2. 工程変更: 「ワンショットミーリング工程」を「ミーリング+ファインリーミング」に変更しました。ミーリングでまず材料の大部分を削り取り、その後シーリング溝底をファインリーミングすることで工具痕やチャタリングマークを削り取り、仕上がりを向上させました。

3. コストのトレードオフ:プロセス変更後、バルブブロック1個の処理時間は40%長くなり、費用は23ドルから20ドル(15%増)に減少しました。しかし、顧客の当初のアフターサービス費用は、不良バルブブロック1個あたり100ドルであり、追加された処理コストはアフターサービスによる節約額をはるかに上回りました。

最終結果

改良後、すべてのバルブ ブロックのシール面仕上げは仕様範囲内となり、漏れ故障率はほぼゼロになり、月々のアフターサービス費用は50,000 ドルから 1,000 ドル未満に削減されました。

顧客満足度とブランド評判は飛躍的に向上し、受注量は30%増加しました。また、アフターサービスを削減したことで、総経費も削減されました。この事例は、表面仕上げの適切な指定がいかに大きな価値を持つかを証明しています。

よくある質問

Q1: 図面に「研磨済み」と記入しましたが、これで十分でしょうか?

決して十分ではありません。「研磨」は主観的かつ定性的な用語であり、サプライヤーによって期待される品質は大きく異なります。このような仕様は、部品の仕上がり品質の低下につながりやすく、論争や製造ミスにつながる可能性があります。サプライヤーが常に要求事項を把握できるよう、明確な値(例:Ra 0.4μm)で要件を規定することをお勧めします。

Q2: 正確な Ra 値を指定できない場合はどうすればよいですか?

理想的な方法は、部品の機能要件、または参考としてサンプルを提供することです。機能と使用条件が確立されていれば、サプライヤーはこれらのパラメータに基づいて適切な仕上げグレードを推奨できます。適格なサンプルが提供されれば、サプライヤーはサンプルのパラメータを受け入れ、製造された部品がサンプルと一致することを確認できます。

Q3: 正確な見積りを得るために、自分のシェアについて何を提供する必要がありますか?

表面粗さの記号と値、材質の種類と硬度、ご希望の仕上げが必要な特定の表面、年間の需要量を明記した、明瞭な2Dエンジニアリング図面をご提出ください。JSプラットフォームのエンジニアは、これらの情報と独自の処理能力を組み合わせ、最適な表面処理プロセスをご提案し、正確なお見積もりをご提示いたします。

まとめ

表面仕上げは、図面上の単なる装飾的なコメントではなく、設計と製造における重要な性能契約です。その用語、コスト、そして影響に精通することは、製品の最適化、コスト管理、そして信頼性を実現するために不可欠です。これは、精度とは実際には肉眼では観察できない非常に小さなものにかかっていることを示しています。

JSは、表面仕上げの測定、プロセス開発から最終機械加工まで、トータルなサービスを提供しています。標準的な表面仕上げ部品からカスタム表面仕上げ製造まで、お客様のご要望に応えられるよう、専門知識と深い理解を活かして対応いたします。

当社のインターネットによる表面処理サービスは、いつでも進捗状況をモニタリングでき、透明性のある価格設定によりコスト管理も容易です。JSをお選びいただくことで、表面処理にかかる費用を削減し、製品の品質を次のレベルへと引き上げることができます。

免責事項

このページの内容は情報提供のみを目的としています。JSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップの製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com