製造工程において、部品の性能は設計や加工など多くの要因によって左右されます。しかし、製品の「外皮」とも言える最終層の表面処理は、美しさをはるかに超える役割を果たします。部品の耐摩耗性、耐腐食性、耐用年数を直接決定し、性能を左右する重要な要素です。表面処理には様々な手法がありますが、その核心は使用する材料にあります。

私はよくこのような選択に直面します:

- どの粉体塗装が最も優れた摩耗保護を提供できますか?

- 光沢のあるクロム効果の表面を実現するためのコーティング金属は何ですか?

- 厳格な軍事防錆基準を達成するための処理液の核となる配合は何ですか?

適切な表面仕上げ材を選ぶことは、製品にとって極めて重要な「外層」を選ぶことに他なりません。これは外観の質感を形作るだけでなく、製品本来の信頼性と長期使用能力の根幹を成すものです。今日は、この決定的な材料について焦点を当てます。

コア回答の要約:

| 材質カテゴリー | 代表的な材料 | 主要な役割 | 適用可能なプロセス |

| 添加剤クラス(コーティング) | エポキシ樹脂、ポリウレタン、ナイロンパウダー。 | 色彩、保護性、特殊機能(絶縁性、耐摩耗性)を提供します。 | スプレーペイントとパウダー。 |

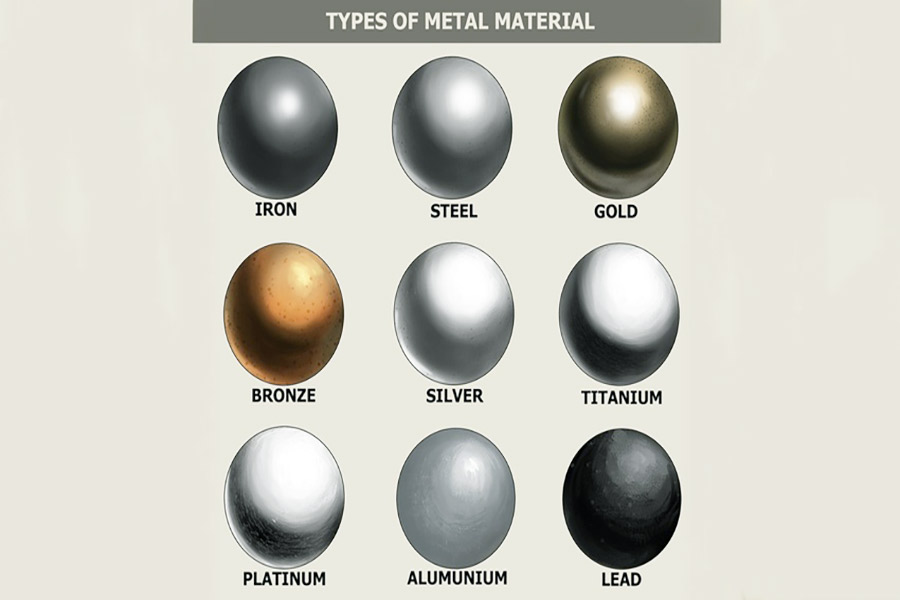

| 添加材(金属) | ニッケル、クロム、亜鉛、金、スズ。 | 導電性、耐腐食性、装飾性、溶接性を備えています。 | 電気めっきと化学めっき。 |

| 切断・整形タイプ(研磨剤入り) | 酸化アルミニウム、ガラスビーズ、ダイヤモンド。 | バリを取り除き、テクスチャを作成し、滑らかさを向上させます。 | サンドブラスト、研磨、研削。 |

| 変換カテゴリ(化学物質) | 硝酸、クロム酸塩、リン酸塩。 | 基材表面に新たな保護膜(化成皮膜)を生成します。 | 不動態化、リン酸塩処理、黒化処理。 |

この記事では、次のような質問にお答えします。

- この記事は、表面仕上げにどのような材料が使用されているかを理解するのに役立ちます。

- 一般的に使用される粉体コーティングや電気メッキ層から高度な PVD ターゲットまで。

- 製品シリーズに最適な素材の組み合わせを選択する方法について、実際の事例を交えて説明します。

- 最後に、皆さんがよく尋ねる材料選択に関する頻出質問についてお話ししましょう。

このガイドを読む価値があるのはなぜですか?

表面処理の分野では、私たちは常に「実践こそが完璧を生む」と信じています。このガイドは、JSチームが長年にわたり蓄積してきた実践的な経験を体現しており、それぞれの提案は実際のプロジェクトを通じて検証されています。

私たちは一日中、これらの表面仕上げ材を扱っています。マニュアルを見るだけでできるものではありません。

例えば、ポリエステルパウダーの選定においては、基本的な特性だけでなく、様々な環境条件下での安定性を確保するために、厳格な耐候性試験を実施しています。こうした徹底した材料研究により、お客様に最も信頼性の高いソリューションを提供することができます。医療機器の表面処理においては、材料の生体適合性と耐腐食性に特に注意を払い、すべての製品が厳格な医療基準を満たしていることを保証しています。

これらの知識は書籍から得られるものではなく、繰り返しのテストとプロジェクトの実践を通して得られるものです。長年にわたり、3,000件を超える成功プロジェクトの材料データベースを蓄積してきたことが、お客様に信頼できるソリューションを提供できるという自信の源となっています。

このガイドに掲載されている提案はすべて、実際の問題解決経験に基づいています。医療機器の耐熱コーティングから精密回路の防錆電気めっきまで、すべて私たちが実際に対応した事例です。

私たちは無意味な話をせず、ワークショップで学んだ実際の経験だけを共有します。

「材料分野の巨匠、ハリー・バデシア教授(ケンブリッジ大学/王立工学アカデミー会員)がよく強調するように、材料科学の核心は、実用的な問題を解決する科学なのです。」

当社はこれに深く賛同しており、当社の表面仕上げエンジニアリング方法論はこの概念に基づいて構築されています。

このガイドの推奨事項に従うことで、私たちがこれまで遭遇した落とし穴を回避し、検証済みのソリューションを直接適用できるようになります。私たちの経験が、最適な表面処理材料ソリューションを迅速に見つけるお手伝いをいたします。

コーティング材:製品の「外皮」と「鎧」

私はJS社に所属し、主に材料選定を担当しています。コーティングは製品の「外皮」や「鎧」のようなものだと私は考えています。新しい素材を表面に直接塗布することで、保護するだけでなく、見た目も良くなります。これは当社で最も多く使用される素材であり、表面仕上げ工程において中核的な役割を果たしています。以下では、主流のコーティングを3つのポイントに分けてご紹介し、材料選定における私の経験を共有したいと思います。

塗料コーティング

これは私たちがよく知っている塗料のようなもので、主に樹脂(エポキシ、アクリル、ポリウレタンなど)、顔料、溶剤、添加剤を混ぜた液体です。選ぶ際には、通常、以下の点をおすすめします。

- エポキシ塗料:非常に強力な接着力を持ち、化学腐食の心配もありません。プライマーや工場設備の保護に最適です。

- ポリウレタン塗料:耐日光性、耐雨性に優れ、色褪せしにくく、長期間色褪せしないため、自動車の外装や屋外施設などによく使用されます。

- アクリル塗料:速乾性があり、色が鮮やかで、環境に優しく(特に水性)、家電製品や一般工業製品によく使用されます。

粉体塗装

このタイプの塗料は乾燥粉末で、純粋な樹脂、顔料、添加剤で構成されており、水は含まれていません。表面仕上げ工学において広く使用されています。どのように選べばよいでしょうか?

- エポキシパウダー:特性はエポキシ塗料に似ていますが、コーティングが厚く、保護力がより優れています。

- ポリエステル粉体:あらゆる面でバランスのとれた性能を持ち、特にエポキシ粉体よりも屋外耐候性に優れており、現在最も多く使用されている粉体塗料です。

- ナイロンパウダー:耐摩耗性と耐衝撃性に優れ、表面摩擦が低いため、スライドレールやギアなど、頻繁に動かす必要があるが摩耗が心配な場所に特に適しています。

PVD/CVDコーティング用ターゲット

これらは、窒化チタン(TiN)、ダイヤモンドライクカーボン(DLC)、クロム(Cr)などの高純度金属またはセラミックブロックです。これらは、より精密な表面仕上げプロセス(真空コーティングなど)に使用されます。材料選択のポイント:

- 窒化チタン(TiN):金色、硬度が非常に高く、耐摩耗性に優れており、工具やドリルの表面によく使用されます。

- ダイヤモンドライクカーボン (DLC): 純粋な黒色、極めて低い表面摩擦、高い硬度を誇り、エンジンのピストンリングや精密金型などの要求の厳しい部品に特に適しています。

適切な表面仕上げツールと材料の選択は、成功の鍵となります。JSのエンジニアとして、お客様のニーズに合わせてご相談いただくことをお勧めします。私たちは専門的なアドバイスを提供し、最適な表面仕上げソリューションのカスタマイズをお手伝いします。今すぐお問い合わせください。お客様と一緒に製品を最適化しましょう!

電気めっきと化学めっき:「石を金に変える」魔法

私は毎日工房と研究室にいて、様々な金属表面処理技術に触れています。簡単に言うと、電気(電気めっき)または化学反応(化学めっき)を利用して、積み木のような部品の表面に金属原子を層状に成長させる技術です。これは魔法ではなく、めっきと表面処理の真の核心技術であり、ありふれた材料に瞬時に耐錆性、耐摩耗性、導電性といったスーパーパワーを与えることができるのです。

機能性コーティング:実用性と耐久性は厳しい現実

(1)亜鉛:

これは当社で最も一般的に使用されている「スチールガード」です。その原理は「犠牲陽極」保護です。亜鉛層が鋼板よりも先に腐食することで、基材を保護します。ネジ、ボルト、屋外ガードレールなどの風雨対策部品など、低コストで確実な保護効果を発揮する亜鉛メッキは、JSの第一選択です。当社は、このタイプの金属表面処理でお客様をサポートいたします。

(2)ニッケル:

- 耐摩耗性と中程度の耐腐食性を備えています。電気めっき工程では、より高純度のクロム層の下地層として使用され、接合強度を確保するだけでなく、最終コーティングとして直接使用することもできます。

- 特に注目すべきは、化学ニッケルめっき(無電解ニッケルめっき)は電気を必要とせず、めっき膜厚が非常に均一であることです。部品がいかに複雑であっても、穴や溝がいかに深くても、完璧に覆うことができます。特に精密部品や均一な保護が求められる用途に最適です。

(3)スズ:

安全性と信頼性を第一に考えます。無毒・無害で、一流の溶接性能を有しています。そのため、食品接触容器(缶の内壁など)や電子部品(PCBパッドなど)に広く使用されており、安全性と溶接の容易さが求められます。

装飾コーティング:美しさと性能の両方を考慮

(1)クロム:

メッキ加工すると、鏡のような光沢が出てとても美しく、高級感があります。また、非常に硬く、耐摩耗性にも優れています。

実際によく見られるクロムメッキには 2 つの種類があります。

- 1つは薄い装飾クロムで、主に見た目を良くする必要がある部分に使用されます。

- もう 1 つは厚いハードクロムで、目を引くだけでなく、耐摩耗性と耐傷性も非常に優れています。

(2)金と銀:

これらは「高貴な」めっき材料です。導電性はほぼ最高レベルで、酸化や変色もほとんどなく、信号伝送は正確かつ安定しています。そのため、極めて高い要求が求められる電子コネクタ、精密機器の接点、さらには高級宝飾品などにも、安定した性能と変色防止性を備え、最適な選択肢となります。

(3)銅:

侮ってはいけません。電気めっきでは、銅が「ベース」としてよく使われます。なぜでしょうか?

- 銅は基材への密着性が非常に高く、優れた導体であるためです。最初に銅層をめっきすることで、後続のめっき(ニッケルやクロムなど)のための良好な下地ができ、めっき全体の密着性と性能がより保証されます。

- もちろん、温かみのあるレトロな銅色も非常に洗練されており、装飾部品や楽器部品に使用しても素敵です。

電気めっきと化学めっきをマスターすることは、製品の性能と外観を魔法のように変える金属加工の魔法使いになるようなものです。当社の表面処理装置はこれらのプロセスを正確にサポートし、材料選定とプロセス管理のベテランです。慌てずに、私またはJSチームにすぐにご連絡ください!

減算的および変形的材料:表面を内側から再形成する

この技術は、電気めっきやコーティングとは異なり、部品に「外側にコーティング層を塗布する」のではなく、部品自体の表面を研磨または化学的に変化させます。以下は、コア材料の概要を2点から説明します。

機械処理研磨材:表面の精密な「研磨」

- 酸化アルミニウムは、高い硬度と強力な研削力を持つ万能薬です。サンドブラストや研削でバリを除去するのに最適です。非常に優れた効果を発揮し、後続の加工のために表面を粗くすることもできます。

- ガラスビーズは、より「優しい」研磨効果があります。ガラスビーズが生み出す表面は、繊細で均一なマットな仕上がり(私たちはよくサテンと呼びます)で、基本的に部品のサイズが小さくなることもありません。そのため、精密部品を傷つけずに研磨する際によくガラスビーズを選びます。

- 超硬合金やセラミックスなど、特に研磨が難しい材料を扱う場合は、炭化ケイ素を使用する必要があります。炭化ケイ素は酸化アルミニウムよりも硬く鋭く、これらの「硬い骨」を噛み砕くために特別に設計されています。

- 最後に、クルミ砂やトウモロコシの芯などの比較的柔らかい天然研磨剤があります。これらは主にタービンブレードなどの精密部品に付着したカーボンや油汚れなどの洗浄に使用されます。部品自体を傷つけることなく汚れを除去できるため、非常に実用的です。

化学コンバーター:「表面電位」を刺激する

硝酸やクエン酸はステンレス鋼の不動態化に強力なツールです。

それは何をするのですか?

- 化学反応により、錆びやすい表面の「遊離鉄」を除去し、その下のクロムを露出させ、安定した緻密なクロムを豊富に含む保護層を形成します。この処理を施したステンレス鋼は、防錆力が大幅に向上し、耐久性も向上します。

- リン酸塩(リン酸処理剤とよく呼ばれます)に関しては、塗装や粉体塗装前の鉄部品の良いパートナーと言えます。

なぜそれが強力なツールなのでしょうか?

- 鋼板表面に微細な凹凸を多く含んだリン酸塩皮膜を形成できるため、後続の塗料や粉体塗装が基材をしっかりと「掴む」ことができ、密着性が一段と向上し、塗装が剥がれにくくなります。

- アルカリ性酸化剤も存在します。これは主に鋼の黒化や青化に使用されます。表面に黒く緻密な酸化鉄皮膜(主成分はFe₃O₄)を形成します。この皮膜自体にはある程度の防錆効果がありますが、それほど強力ではありません。重要なのは、独特の黒色を表現できることです。お客様がこの色を認識される場合や、コストを抑えたい場合など、使用は適切です。

物理的な還元や化学的な変換に関わらず、表面性能を最適化するには不可欠なツールです。JSは、めっきや表面仕上げの前処理など、様々な表面処理プロセスに精通しています。製品の耐摩耗性、耐腐食性、清浄性の向上、あるいは後続のコーティングのための良好な基盤の構築が必要な場合は、お気軽に当社のエンジニアリングチームにご相談ください。専門的なソリューションをご提供いたします。

実例分析:Bluetoothスピーカー向け3種類の表面処理ソリューション

最近、当社は、高級、中級、低価格帯のアルミ合金製Bluetoothスピーカーの表面処理ソリューションの計画をお客様からご支援しました。その核となる考え方は、材料選定によって製品間のギャップを広げ、コストを抑制することです。

顧客の課題: Bluetooth スピーカー シリーズ (ベーシック/プロ/アルティメット バージョン) の外観と質感を定義する

お客様はハイエンド、ミディアムエンド、ローエンドのBluetoothスピーカーを製造したいと考えており、本体はアルミ合金ダイカストです。問題は、シェルの表面処理によって見た目と手触りをいかに明確に差別化し、高級感を広げ、コストを抑えるかということです。まさに材料選定の技です。

- 基本バージョン: 予算は限られており、耐久性があり、外観はシンプルで豪華である必要があります。

- プロバージョン: 高級感と金属的な感触があり、指紋が残らないのがベストで、カラー選択が豊富である必要があります。

- 究極版:目指すのはただ一つ、ラグジュアリー!特別な感覚を持ち、優れた耐摩耗性を備え、長年の使用にも耐えられるものでなければなりません。

ソリューションの選択と評価:「材料選択」によるスマートなマッチング

JSエンジニアとして、私は材料選定プロセスを担当し、様々なギアに最適な材料を的確に選定しています。中でも、表面処理ツールと表面処理設備は非常に重要です。例えば、Proバージョンでは、細部の仕上げにサンドブラストという表面処理ツールを使用しています。Ultimateバージョンでは、高性能を実現するために、専用の表面処理設備(真空コーティング機)にPVDプロセスを採用しています。以下の表は、私が最終的に選択した材料をまとめたものです。

| 製品バージョン | 表面処理工程 | コア材料の選択 | 選定理由 |

| 基本バージョン | 静電粉体塗装。 | ポリエステルパウダー。 | 最も低コスト、最も成熟したプロセス、ダイカスト部品の小さな欠陥をカバーできる厚いコーティング、十分な耐久性、日常使用に完全に適しています。 |

| プロ版 | サンドブラスト+陽極酸化処理。 | 180#ガラスビーズ+硫酸+陽極染料。 | サンドブラスト加工により、ハイエンドノートパソコンに似た繊細なマット仕上げを実現。陽極酸化染料により深みのある色合い(ディープスペースグレーやシルバーなど)を実現。保護層は耐摩耗性と耐指紋性に優れ、質感と保護性能を両立しています。 |

| フラッグシップエディション | CNCハイライト+PVDコーティング。 | ダイヤモンド切削工具+窒化チタンまたはDLCターゲット材料。 | CNC ハイライトによりエッジにミラー効果が生じ、高級感が生まれます。 PVDコーティングはセラミックのような硬質コーティングを形成し、温かみのある超耐摩耗性(陽極酸化処理をはるかに超える)を実現し、ブランドの高級感を際立たせています。 |

最終結果: 正しい製品マトリックスの構築

このアプローチは、さまざまな消費者グループを適切な位置に配置したため成功しました。

- コスト管理は成功しました。エントリーレベルのモデルではポリエステル パウダーを使用し、表面仕上げのコストを目標レベル (予算の 10% 下回る) まで削減し、消費者のコストを節約しました。

- 価値の大幅な向上: Pro バージョンでは、陽極染料を追加することで、ディープ スペース グレーやシルバーなどのカラー SKU が導入され、製品の魅力が 2 倍になり、売上は予想より 20% 増加しました。

- ブランド技術ベンチマーク: PVDコーティングのフラッグシップバージョンは、ブランドフラッグシップの同義語となり、消費者が市場のベンチマークとして使用しているため、テクノロジーメディアで激しい論争を巻き起こしています。

コアとなる知見:表面仕上げ材はエンジニアの「カラーパレット」に似ています。ポリエステルパウダーはベースカラー、陽極酸化処理はグラデーション層、PVDコーティングは金粉です。製品の「風味」を適正な価格で調整するには、正確なマッチングが不可欠です。そして、表面仕上げ工程の適切な選択がビジネス目標達成の鍵となります。

経済的な粉体塗装からフラッグシップのPVDまで、表面処理ツールと設備の選択は製品の品質を直結させます。JSは、様々なポジショニングを持つ製品に最適なプロセスチェーンをマッチングさせることに長けています。階層化されたポジショニングを持つ製品計画をお持ちの場合は、材料から設備まで、フルプロセスソリューションをカスタマイズいたしますので、今すぐ当社のエンジニアリングチームにご連絡ください。

FAQ - 材料選択に関する疑問にお答えします

「ブラッシュドメタル仕上げの定義」とは?どのような材料が使われているのでしょうか?

誰もが「ブラッシュドメタル仕上げ」とは何かを知りたがります。文字通り、金属の表面全体に薄く均一なシルクのような質感が広がり、まるでブラシで一方向にブラッシングしたかのようです。この仕上げの秘訣は、金属に何かを塗布するのではなく、機械加工で素材を削り取り、表面の金属層を薄く削り取ることです。

この効果を生み出すための核となる「素材」は、実は研磨工具そのものです。私は主に、硬質酸化アルミニウムの研磨粒子を巻き付けたサンディングベルトを使用しています。研磨作業中は、サンディングベルトを高速回転させ、同時にワークピースをサンディングベルトに対して一方向に安定して移動させます。サンディングベルト上の硬質粒子は、まるで無数の小さな彫刻刀のように、金属表面に緻密で均一な微細な傷をつけます。これらの小さな平行な傷が、独特の柔らかな光沢とブラッシングされた質感を生み出します。

簡単に言うと、ブラシ効果 = 特定のツール (サンドベルト) + 一方向の削り取り動作です。

ステンレス鋼はすでに「ステンレス」なのに、なぜ化学薬品で不動態化する必要があるのでしょうか?

よく「ステンレスは錆びないのに、なぜ酸洗する必要があるのですか?」と聞かれますが、ここには大きな誤解があります。ステンレスの耐錆性は、表面の薄いクロムを多く含む酸化膜に完全に依存しているのです。

しかし、加工(切断や溶接など)の過程でこの皮膜は損傷を受けやすく、鉄粉などの不純物が付着することがあります。このような場合には、不動態化処理に用いられる硝酸やクエン酸が役立ちます。

- 徹底洗浄:表面の鉄汚染物質を効果的に溶解します。

- 再生を促進: ステンレス鋼の表面を加速および誘導して、より厚く、より安定した、より保護性の高いクロムを豊富に含む酸化膜を均一に再生します。

したがって、不動態化処理は冗長な工程ではなく、ステンレス鋼本来の耐錆性を修復・強化するための化学的な手法です。特に塩水噴霧や湿度といった過酷な環境下では、不動態化処理が施されていないステンレス鋼は錆びてしまいます。不動態化処理は、ステンレス鋼の長期的かつ安定した使用を保証するものであり、表面処理技術において極めて重要なステップです。

スプレー塗装と粉体塗装はどちらも「樹脂」を使用しますが、その違いは何でしょうか?

どちらも樹脂を素材として使いますが、形も作り方も全く違います。

- スプレー塗装では、塗料のように溶剤に溶かした液状の樹脂を使用します。塗布後、溶剤が蒸発し、樹脂が固まって膜を形成します。

- 粉体噴霧法では、粉末状の樹脂粒子をワークの表面に静電吸着させ、高温で焼き付けて溶融し、平坦で固体のコーティングを形成します。

これに対し、粉体塗装による塗膜は、より厚く、耐摩耗性に優れ、工程中に揮発性ガスが発生しないため環境にも優しいという利点があります。ただし、スプレー塗装のような極薄で繊細な仕上がりは得られません。

まとめ

表面仕上げを成功させる鍵は、使用する材料を深く理解することです。外観を決定づける塗料、主要な性能を発揮する金属、表面処理を施す研磨剤など、それぞれの材料の選択は最終的な仕上がりに直接影響を及ぼします。これは、コストのバランスを取り、必要な性能を達成し、外観要件を満たす技術と言えるでしょう。

あなたは苦労していますか:

► 粉末メッキと電気メッキのどちらを選ぶべきでしょうか?どちらが私の製品ポジショニングに適していますか?

► リーズナブルな予算で製品の外観と質感を際立たせるにはどうすればよいでしょうか?

►表面仕上げ装置メーカーは数多くありますが、材料と工程のマッチングを本当に理解しているのはどれでしょうか?

材料選定で迷う必要はありません!JSは理論だけでなく、豊富な実例を蓄積しています。材料試験から量産まで、ワンストップソリューションをご提供いたしますので、今すぐお問い合わせください。当社の専門的な表面処理エンジニアリング能力と高度な表面処理設備は、お客様の製品に最高の表面処理結果をもたらすことを保証します。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com