表面仕上げは見落とされがちな要素です。製品の光沢のある外観の裏に隠れ、製品の核となる性能と体験を左右します。

こんな悩みを想像してみてください。設計した部品は寸法的には正確ですが、組み立て時に過度の摩擦によって摩耗し、無駄になってしまいます。見た目は素晴らしい最高級の電子機器でも、消費者が触れると表面に指紋がつき、たちまちコストダウンにつながります。こうした悩みの原因は、通常、表面処理が不十分なことにあります。

従来の美化プロセスほど容易ではありません。自動車部品の耐摩耗性、医療機器の耐腐食性、金属同士の接合強度、携帯電話の筐体の触り心地など、すべて表面処理にかかっています。まるで製品に目に見えないスマートコートを着せるかのように、見た目だけでなく機能性も向上します。

侮れない!消費者は気づかないかもしれませんが、表面の仕上げ品質は製品寿命、信頼性、そして顧客満足度に直接影響します。

実例を挙げてみましょう。自動車業界では、リコールの80%以上が表面欠陥によるものです。これは問題を十分に示しているのではないでしょうか。鏡面光沢やマット感を出すため、防錆機能を向上させるため、あるいはコーティングの密着性を高めるためなど、表面処理は精密製造における重要な中核技術です。私たちが製造する製品が、単に使えるだけのものなのか、それとも使いやすく耐久性に優れたものなのかを決定づけるのです。

コア回答の要約:

| 処理目的 | 一般的なプロセスの例 | 中心的な役割 |

| 美観を高める | サンドブラスト、研磨、陽極酸化処理、塗装。 | 色、光沢、質感を変えて洗練された雰囲気を演出 |

| パフォーマンスを向上させる | 硬質アルマイト処理、硬質クロムメッキ、窒化処理。 | 硬度、耐摩耗性、耐腐食性を向上させる |

| 機能の変更 | 金メッキ、銀メッキ、不動態化処理。 | 導電性、溶接性、生体適合性の向上 |

この記事では、次のような質問にお答えします。

- このガイドでは、表面処理とは何かを定義します。

- 設計図の表面粗さの目盛りの読み方を紹介します。

- 次に、最もよく使用される金属表面仕上げ技術の概要を説明します。

- 実際の選択問題と組み合わせて、パフォーマンス要件、美的効果、および生産コストのバランスをとる方法、実際のケースを使用して選択方法を説明します。

- 最後に、Q&A セッションを使用して、発生する可能性のある特定の質問に回答します。

なぜこのガイドを信頼すべきか?JSの表面処理における実践

JS社では、部品加工だけでなく、お客様がすぐに入手して使用できる完成品をご提供しています。表面処理工程における繊細なディテールこそが、私たちが日々探求しているテーマです。

- 例えば、携帯電話のカバーをAppleのスマートフォンのように滑らかで脆いものにしたい場合、どのような粗い砂と細かい砂を吹き付ければよいでしょうか?そのためには、サンドブラスト材の粒子サイズと圧力を正確に制御する必要があります。これは、JSの日常的なプロセスデータベースの中核を成しています。

- 人体に埋め込む医療用インプラントの電解研磨において、滑らかで安全な研磨を実現し、拒絶反応を起こさないためのパラメータをどのように選定すればよいのでしょうか?これもまた、私たちが日々考え続けている課題です。当社のソリューションは、ISO 13485規格に準拠した医療機器プロジェクトに数多く適用され、成功を収めています。

寸法精度から最終的な外観や感触まで、あらゆる部品の課題を徹底的に解決いたします。経験について言えば、このガイドに記載されている推奨事項は、書籍から直接引用したものではなく、お客様の数百件もの課題解決を支援してきた経験に基づいてまとめたものです。過去3年間で、表面処理技術に関する500件以上の課題に取り組んできました。

- 陽極酸化処理後、部分的に色が濃くなったり薄くなったりする問題が発生したことはありませんか?これは膜厚の不均一が原因でしたが、タンク液循環システムと陰極設計を最適化することで解決しました。

- お客様の製品が塩水噴霧試験に不合格となり、錆びてしまいました。問題は当初コーティングが適切に選択されていなかったことにあります。弊社もこの経験に基づき、コーティング選択検証プロセスを完全に確立しました。

ここに記されている言葉の一つ一つは、ラボでの度重なる試行錯誤、工場での継続的なテスト、そして汗と費用を費やし、得られた現場経験に基づいています。これは空論ではなく、何百回も試されてきた実証済みの方法です。JSチームはISO 9001システム認証を取得し、医療グレードの洗浄手順を厳格に遵守することで、提供するすべてのソリューションに体系的な保証を提供しています。

「品質管理の達人フィリップ・クロスビーは次のように強調しました。「品質は検査によって定義されるものではなく、最初から正しく構築され、製造されるものです。」

このガイドの主な目的は、製造と設計の根本から表面処理を制御し、潜在的な危険を排除し、それによって製品の品質と信頼性を向上させることです。

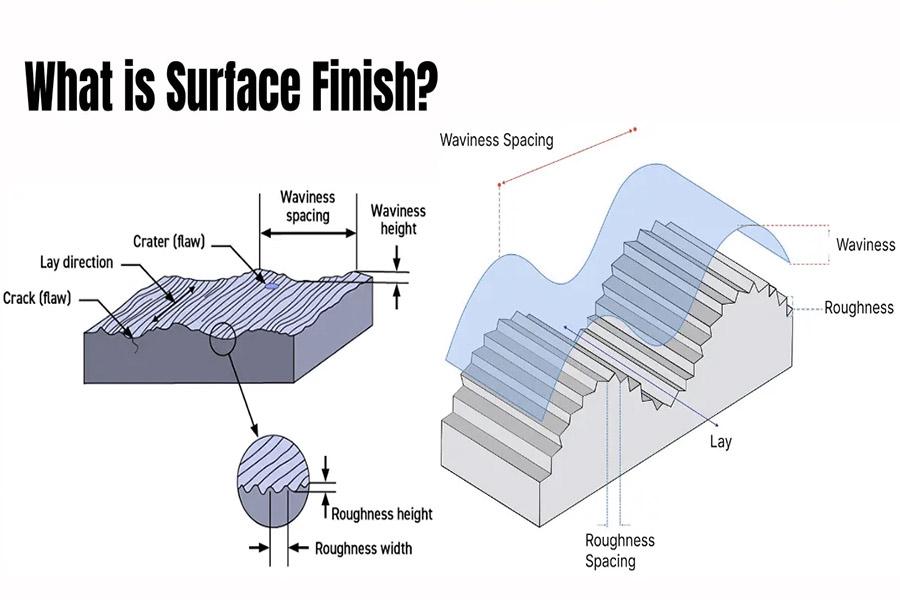

エンジニアの言語を解釈する:表面粗さ

私たちエンジニアにとって、滑らかさは単なる感覚ではありません。正確に測定でき、白黒はっきりした数値で表せる重要なパラメータ、それが表面粗さです。

表面粗さ(Ra)とは何ですか?

簡単に言えば、Ra (平均粗さ) は、表面の「粗さ」または「滑らかさ」を測定するための中心的な指標です。

想像してください。金属の表面は滑らかに見えますが、拡大してみると実際には「山」と「谷」のある小さな山のように見えます。

Ra をどのように測定するのでしょうか?これらの「山」から「谷底」までの平均の高さを測定します。

数値の意味: Ra 値が小さいほど、山と谷が小さくなり、表面はより平坦で滑らかになります。

例えば:

- Ra 3.2 µm: まるで圧縮された未舗装道路のような、アップダウンのある路面感覚。

- Ra 0.8 µm: 平らなアスファルト道路のような、より滑らかな表面です。

- Ra 0.1 µm:これはまさに、F1 トラックのトップ レベルの究極の滑らかさです。

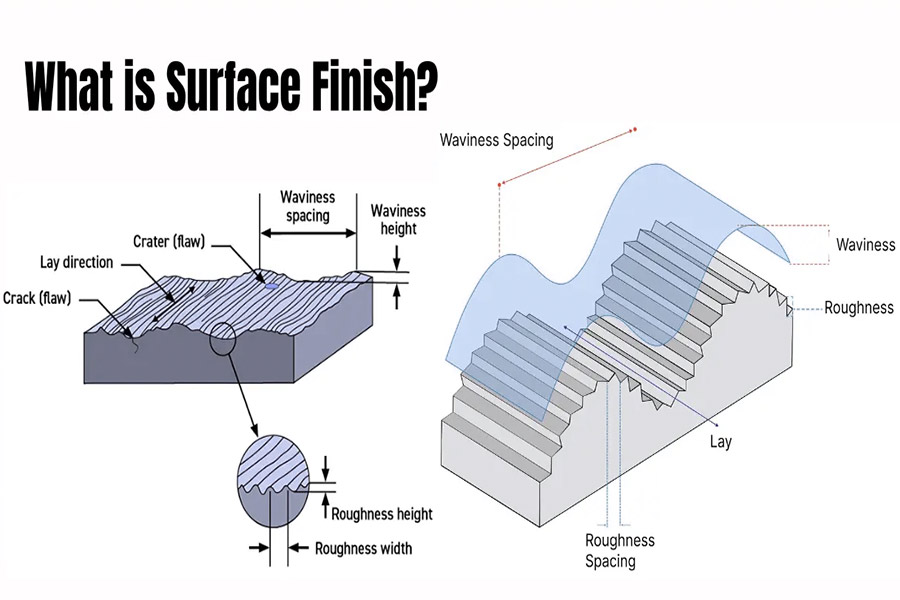

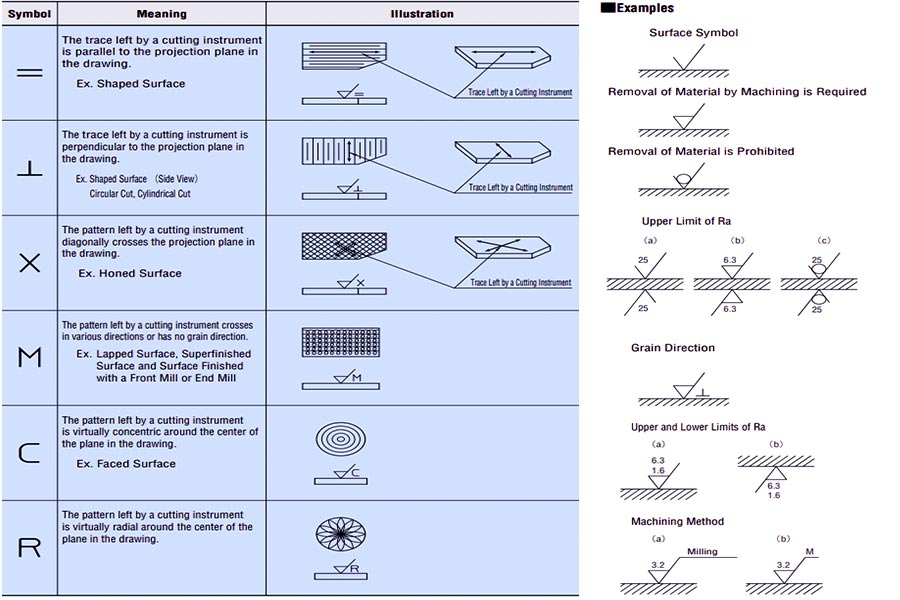

図面上の表面処理記号の読み方は?

- 図面上の「チェックマーク」(√)は表面粗さの仕様です。重要な情報は以下の場所に隠されています。

- Ra 値 (重要!): 3.2 などの「チェックマーク」内に書かれた数字は、最大許容粗さを意味します (Ra 値はこれを超えることはできません)。

- どのように処理しますか? :「チェックマーク」の上にある水平線のテキストには、フライス加工や研削など、それを達成するために使用するプロセスが示されています。

- 長さの測定方法:「チェックマーク」の右側(または下側)の数字は、測定時に選択したサンプルの長さ(サンプリング長さ)を示します。

- テクスチャはどの方向を向いていますか? : 「チェックマーク」の下の小さな記号 (= (平行)、X (交差)、M (多方向) など) は、表面テクスチャの方向を示します。

さまざまなプロセスでどの程度滑らかにできますか? (一般的な Ra 値の範囲)

表面仕上げの工程によって、表面の滑らかさが大きく左右されます。一般的な仕上げ工程をいくつか見てみましょう。

| 加工技術 | 典型的なRa値の範囲(µm) | 見る/触る感覚 |

| 鋳造 | > 12.5 | 明らかにざらざらしており、砂の穴や粒状の質感が目立ちます。 |

| フライス加工 | 1.6 - 6.3 | ナイフの跡を一つ一つ見て・感じることができます。 |

| 旋回 | 0.8 - 3.2 | 非常に細かい螺旋模様があり、フライス加工よりも滑らかです。 |

| 研削 | 0.2~1.6 | かなり滑らかで、方向性のある細い線があります。 |

| 研磨 | < 0.4 | 非常に明るく、高度なミラー効果を実現できます。 |

表面粗さRaを理解し、記号を描くことは、部品の性能と外観を確保するための重要なステップです。粗さが製品の欠点にならないように!JSでは、こうした細部に日々取り組んでいます。使いやすく美しい部品をお求めですか?図面をお送りいただければ、当社の実践的な経験を活かし、適切な工程の選択と品質管理を徹底的にサポートいたします。

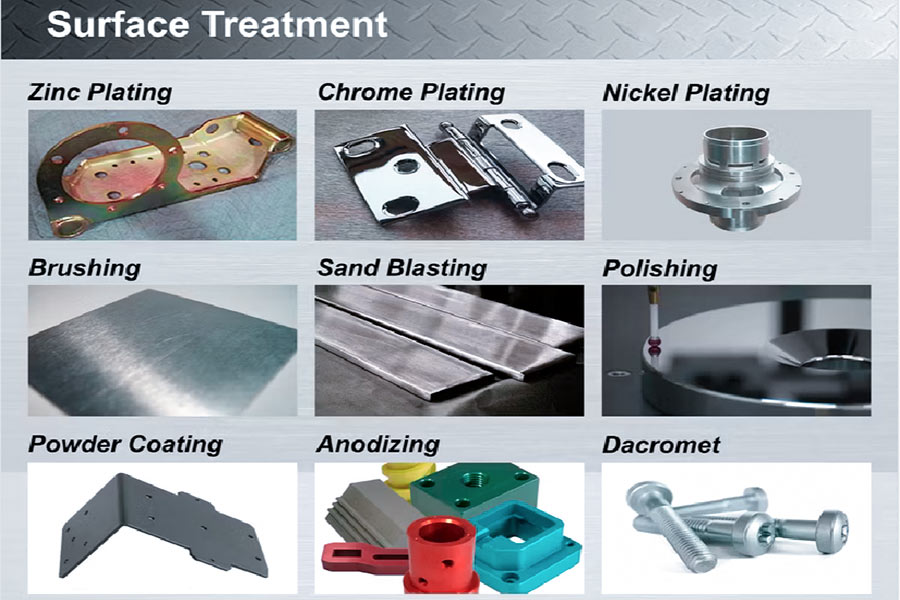

主流の表面仕上げ工程ツアー

エンジニアの工具箱のように、表面処理には様々な方法があります。それぞれの表面処理ツールには最適な処理方法があります。重要なのは、部品にどのような効果を求めるかです。適切な表面処理プロセスを選択することが、表面処理エンジニアリングを成功させるための第一歩です。

カテゴリー1: 減算法 - 表面を滑らかにする

これは、表面を研磨したり、層を除去して、より滑らかで均一にしたり、特定のテクスチャを作成したりすることです。

- サンドブラスト/ショットピーニング:部品の表面に高速の砂や小さな鋼鉄の弾丸を当てる加工です。均一なマットな表面を作る効果があり、部品内部の応力を解放して強度を高めることもできます。私は、外観部品の製作や表面の洗浄によく使用します。

- 研磨/研削:究極の滑らかさを追求することが目標です!機械研磨からより高度な化学機械研磨まで、その核となるのは、層ごとに研磨することで表面の凹凸(Ra値)を最小限に抑え、光沢を放ち、鏡のように仕上げることです。時計ケースや高級装飾部品も、この工程と切っても切れない関係にあります。

- ワイヤードローイング:これは皆さんも見たことがあるはずです。多くの家電製品のパネルに見られるテクスチャ加工は、研磨ベルトやブラシを使って表面に特定の方向に直線を「描く」ことで、非常に質感のある仕上がりになっています。

カテゴリー2:付加的な方法 - 表面に「布」を置く

このプロセスは、主に保護、外観、または新しい機能の創出を目的として、部品の外側に材料の層を追加するものです。一般的なめっきおよび表面仕上げ工程では、以下のことが行われます。

- 電気めっき:部品を金属溶液に浸し、電流を流すことで、表面に薄い金属膜を連続的に形成します。例えば、ニッケルめっきは防錆効果、クロムめっきは光沢と耐摩耗性(車のバンパーのような)に優れ、金/銀めっきは主に導電性を目的としています。コネクタや装飾部品の製造によく使用されます。

- 陽極酸化処理(アルミニウム用):アルミニウムおよびその合金にとって「専用の装甲」です。電気処理により、アルミニウムの表面に硬く染色可能な酸化膜が「成長」します。色鮮やかで、耐腐食性と耐摩耗性に優れています。当社では、多くの家電製品や自動車部品にこの処理を施しています。

- スプレー塗装/粉体塗装:おそらく最も普及している塗装方法です。スプレー塗装は液体塗料を吹き付ける方法、粉体塗装は帯電したプラスチック粉末(静電気で吸着させた後、焼成)を吹き付ける方法です。豊富なカラーバリエーションと優れた保護性能が特徴です。自動車から洗濯機まで、あらゆる用途に使用できます。当工房で最も多く使用されているのは粉体塗装で、コスト効率が高く環境にも優しい塗装方法です。

カテゴリー3: 変換方法 - 表面自体を変更する

これは加算的または減算的な方法ではありませんが、表面の材質の特性を変更します。

- 不動態化処理(ステンレス鋼):特殊な酸を用いて表面に残留する鉄粉を洗い流すことで、ステンレス鋼表面の天然の超防錆性を持つ酸化クロム薄膜がより緻密かつ完璧なものとなり、防錆性能が直接的に高いレベルに達します。医療機器や食品グレードの機器の製造には、このレベルをクリアする必要があります。

- 黒染め/リン酸塩処理(主に鋼材):黒染めは鋼材の表面に薄い黒色の酸化物層を形成し、リン酸塩処理はリン酸塩結晶層を形成します。主な機能は錆を防ぐことであり、その後の塗装の下地として塗料の密着性を高める効果もあります。目にする黒いボルトや工具のほとんどは黒染め処理されています。

- 熱処理(表面硬化):例えば、窒化や浸炭処理など。単に加熱するだけでなく、部品を特殊な雰囲気に浸して加熱します。これらの物質を部品の表面に「浸透」させ、表面の「体質」を変化させます。部品の表面を特に硬く耐摩耗性を高めることが目的ですが、中心部は強靭でなければなりません。激しい摩擦を受けるギアやシャフトなどは、熱処理が不可欠です。

材料選択の権威であるマイク・F・アシュビー教授は、材料の選択、加工、表面処理は全体として捉えるべきであり、それが製品の機能、美しさ、信頼性を実現するための協力的な道であると強調しました。

表面処理工程の選択は、部品の機能要件、外観要件、および使用環境によって異なります。JSは材料表面処理技術に特化し、専門的な調査と判断を提供します。具体的なご要望と部品図面をご提供いただければ、豊富な経験に基づき、お客様に最適な処理ソリューションをご提案いたします。部品の信頼性の高い性能と外観基準の両立を、ワンステップで実現いたします。

実例分析:ハイエンドドローンブラケットの表面処理決定

表面処理とは、工程を選択することではありません。むしろ積み木を積み上げるようなものです。部品の様々な部位のニーズに合わせて、異なる「積み木」(工程)を組み合わせることで、最高の効果が得られます。以下のドローンブラケットの事例は、この事実を如実に表しています。

顧客の課題: 見た目が美しく、耐久性があり、軽量で、コスト効率が良いこと

プロフェッショナル向け空撮ドローン用のアルミニウム合金(6061-T6)製ブラケットを製作したいというお客様がいらっしゃいます。要件は単純ではありません。

- 高い外観: 高品質のマットブラックで、ボディデザインと完全に一致している必要があります。

- 耐久性が必要:屋外で飛行し、風雨にさらされることが多いため、傷や腐食に強いことが求められます。

- 主要部品は耐摩耗性が必要です: ブラケットとジンバルを接続する内部の穴は頻繁に作動するため、摩擦が少なく、耐摩耗性に優れている必要があります。そうでないと、すぐに緩んでしまいます。

- コストを管理する必要がある: これは大量生産する必要があるものなので、あまり高価であってはなりません。

JSのトリック:パーティション処理とステップバイステップの解決

当初の計画には矛盾がありました。

- 問題 1: ブラケット全体をハードアルマイト処理すると、内孔の耐摩耗性 (HV500+) は完全に満たされますが、全体的な外観はダークグレーになり、顧客が望む純粋なマットブラックにはならず、コストが非常に高くなります。

- 問題2:通常のサンドブラスト+黒色アルマイト処理のみを行った場合、外観はマットブラックとなり、コストも削減されますが、内穴の硬度が十分ではなく(通常のアルマイト処理はHV300程度)、ジンバルの日常的な摩擦に耐えられません。

上記の2つのソリューションは実現不可能です。どうすればよいでしょうか?表面仕上げツールに関する深い知識を活かし、組み合わせスキームを最適化しました。

ステップ1:全体のサンドブラスト

CNC加工されたブラケットの後、まず全体に150#ガラスビーズサンドブラストを施します。この工程により、部品全体の表面が均一で繊細な仕上がりとなり、後のマット加工の土台となります。

ステップ2: 主要部分を保護する

耐摩耗性が求められる内孔を確実に保護するため、特殊な耐高温ゴム栓を使用します。この工程は確実に実施し、漏れが発生しないようにする必要があります。

ステップ3: 色の外観を取得する

次に、ブラケットに通常の黒色アルマイト処理を施します。内孔は保護されているため酸化液が浸入せず、外面のみが黒くなります。黒色酸化皮膜の厚さを約15µmに制御することで、お客様が求める高級感のあるマットブラックの外観を実現し、コストも期待通りです。

ステップ4:局所的なハード酸化

内孔の保護ゴム栓を慎重に取り外し、この内孔のみに硬質陽極酸化処理を施します。この工程により、内孔表面の酸化膜厚は40µm以上に達し、硬度はHV500を超え、耐摩耗性も非常に良好となり、ジンバル摩擦の問題も完全に解決されます。

最終結果: 組み合わせソリューションを使用して、1+1>2の効果を実現します。

この事例は、複雑な金属表面仕上げの要件は、革新的な表面仕上げエンジニアリングの考え方を通じて対処する必要があることを十分に示しています。この組み合わせソリューションによってもたらされる実際のメリットを見てみましょう。

| 索引 | 単一プロセス計画 | JSの組み合わせスキーム | 利点が反映される |

| 外観 | 硬質酸化は暗い灰色/明るい灰色として現れ、要件を満たしません。 | 高級感のあるマットブラックで、デザイン性も十分満足いただけます。 | 製品の美的価値を高めます。 |

| 内孔の耐摩耗性 | 通常の酸化硬度では不十分です(HV300程度)。 | 酸化が強く、硬度はHV500以上、耐摩耗性に優れています。 | コアコンポーネントの寿命を大幅に延長します。 |

| 総合コスト | 完全に硬質な酸化を行うにはコストが高くなります。 | 組み合わせプランのコストは約20%削減されます。 | 市場競争力を大幅に強化します。 |

核心的な啓示:

この事例は、優れた表面処理エンジニアリングとは、メニューから「料理を注文する」ことではなく、中国の古医が処方箋を処方するように、部品の様々な部位の「症状」(要求)を特定し、そこから的確な「組み合わせ処方」を処方することであることを教えてくれます。これは、様々な表面処理プロセスへの理解と、現場で蓄積された実践経験に基づいています。

表面仕上げエンジニアリングは、製品の性能と外観を決定づける重要な要素です。JSは、複雑な要件にも柔軟に対応し、最適なコストで最高の結果を得るために、複数のプロセスを組み合わせることに長けています。主要部品の信頼性と優れた性能を両立させたいとお考えですか?部品の図面と性能要件を今すぐお送りください。JSエンジニアリングチームが、お客様に最適な金属表面仕上げソリューションをカスタマイズいたします。

FAQ - 表面処理に関するご質問にお答えします

陽極酸化と塗装のどちらが良いでしょうか?

実際のところ、単純に「より良い」というものはなく、鍵は部品に何が必要かによって決まります。

- 陽極酸化処理は主にアルミニウム部品に施されます。基材に硬い皮膜を形成する処理です。非常に強力な接着力と優れた耐摩耗性を備え、より金属的な質感が得られますが、色の選択肢は限られます。

- 吹付塗装/粉体塗装は、非常に豊かな色彩で塗料の層を覆う塗装方法であり、ほぼすべての材質に適しており、コストパフォーマンスに優れていますが、塗装は衝撃によって比較的損傷を受けやすいという欠点があります。

どの治療法を選択すべきでしょうか?

極めて高い耐久性と金属的な質感(アルミニウム部品)を求める場合は、陽極酸化処理をお選びください。カラフルな外観やアルミニウム以外の素材を求める場合は、スプレー塗装をお選びください。めっきや表面処理の分野には他にも様々なソリューション(電気めっきなど)があり、最終的な選択はお客様の具体的なニーズによって異なります。

ステンレス製の部品が錆びるのはなぜですか?ステンレスは錆びないと言われているのに?

ステンレス鋼部品の錆びの問題に関しては、重要な点を明確にする必要があります。

ステンレス鋼は「比較的錆びにくい」という性質がありますが、「絶対に錆びない」というわけではありません。加工や使用の過程で、表面に鉄粉などの汚染物質が付着したり、天然の保護酸化膜が破壊されたりすることがあります。これらの損傷や汚染された部分は、湿気や塩分の多い環境では錆の発生源となります。

したがって、極めて高い耐錆性が求められる用途(医療機器や船舶部品など)では、ステンレス鋼単体での使用は不十分です。加工後には不動態化処理を施す必要があります。不動態化処理は、化学的手法を用いて表面の汚染物質を完全に除去し、ステンレス鋼表面に、より緻密で安定した酸化クロム保護膜を再構築します。これは、ステンレス鋼部品が本来の耐腐食性を発揮するための重要なステップです。

「表面仕上げ」と「表面粗さ」は同じものですか?

JS のエンジニアとして、表面仕上げと粗さの違いを明確にする必要があります。

これら 2 つは本質的に同じ属性を述べていますが、表現の角度が逆です。

- 表面粗さは、表面の微細な凹凸を特定の値(例:Ra=0.8μm)で正確に測定する定量的な技術パラメータです。値が小さいほど、表面は滑らかです。

- 表面仕上げは、表面の滑らかさの度合いを漠然と表すために等級記号(▽7など)を用いる伝統的な定性的な概念です。等級が高いほど、表面は滑らかになります。

現代のエンジニアリングの実務では、Ra値(例えばRa 1.6)による粗さ表示が好まれます。この表現はより正確で定量化可能であり、国際規格にも準拠しているため、曖昧な等級定義による加工ミスを回避できます。

簡単に言うと、粗さは数値で表現され、滑らかさは記号で表現され、デジタル粗さは現在のエンジニアリングコミュニケーションの共通言語です。

まとめ

表面仕上げは、製造工程の最終段階における単なるオプションではありません。製品設計の初期段階から戦略的に検討する必要がある、中核的なエンジニアリング要素です。製品の外観の魅力、機能の信頼性、耐用年数、そして全体的なコスト効率を直接左右します。

表面のマスターと最適化 仕上げプロセスは、優れた製品を生み出すための重要な能力です。高度な表面仕上げエンジニアリングと信頼性の高い表面仕上げ装置に投資することで、製品に長期的な競争上の優位性がもたらされます。

不適切な表面処理により、製品の価値が損なわれるのではないかと心配していませんか?

JSは、充実した表面仕上げ設備と豊富なエンジニアリングの蓄積を有しています。CNC仕上げ、板金成形、最終的な表面処理まで、ワンストップサービスを提供しています。私たちは、技術的な表面仕上げ設備メーカーであり、お客様の問題解決を支援するパートナーです。

今すぐ行動を起こしましょう:

- デザインをアップロード: あなたのパーツに合わせて「コートをカスタマイズ」する方法を評価しましょう。

- 専門家によるソリューションをご提供します: JS のエンジニアが、お客様のパフォーマンス、外観、コストの要件に基づいて、最適な表面処理の組み合わせを推奨します。

- 明確な見積りを受け取る: 加工と表面処理を含む包括的な製造見積りを迅速に取得します。

私たちと一緒に、製品の内外の品質を保証するために取り組みましょう。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com