手に持つ、とても頑丈なドライバーを想像してみてください。なぜ金属の棒とプラスチックのハンドルが、まるで一体となって生まれたかのように頑丈なのでしょうか?接着剤もネジも不要です。その鍵は、私たちが日々使っているインサート成形射出成形技術にあります。

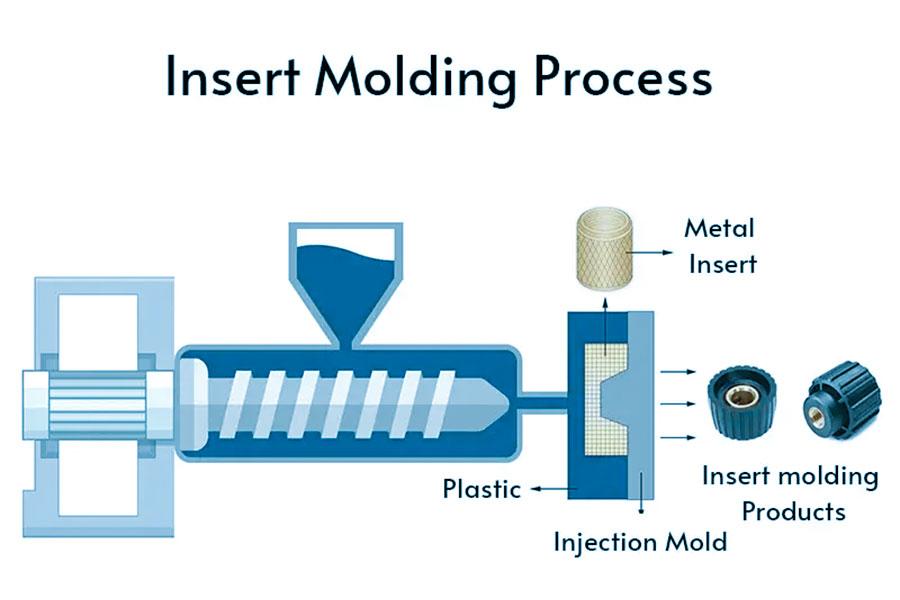

簡単に言えば、完成した金属部品(またはその他のインサート部品)を金型に正確に挿入し、通常の射出成形と同様に、溶融したプラスチックを注入します。プラスチックは冷却過程でインサート部品をしっかりと包み込み、最終的に強度と軽量性を兼ね備えた一体型部品を形成します。

この技術は、部品(特に応力を受ける部品)の耐久性を高め、後工程でのネジ締めの手間を完全に省き、コストを効果的に抑制するという課題を真に解決するため、当社では頻繁に使用しています。金属ネジを必要とするプラスチックシェル、耐久性のあるハンドル、精密機器部品などは、いずれもインサート成形の典型的な応用例です。

プラスチック部品をより強くしたい場合、金属とプラスチックを完璧に統合したい場合、またはプロセスを簡素化してコストを削減したい場合は、インサート成形を検討する価値があります。

主要な回答の要約:

| 側面 | 説明する | あなたにとっての価値 |

| コア定義 | 事前に製造された部品(インサート)を金型に配置し、プラスチックを注入してそれを包み込むプロセス。 | 高強度、多機能で二次組み立てを必要としない統合部品を作成します。 |

| 重要なステップ | インサートを配置 -> 金型を閉じる -> プラスチックを注入 -> 冷却して取り出す。 | 金属の強さとプラスチックの軽量性、デザインの自由度を完璧に融合。 |

| 一般的な挿入物 | ナット、ネジ、ブッシング、接点、回路基板、手術用刃。 | 機能性や強度を高めるためにプラスチックで包む必要があるプレハブ部品。 |

| 応用分野 | 自動車、医療、電子機器、航空宇宙、消費財。 | 組み立て時間とコストを大幅に削減し、製品の信頼性を向上させます。 |

次に詳しく説明します。

- インサート成形プロセスの段階的な説明。

- 仕組みを説明する簡単なステップバイステップガイド

- インサート成形とオーバーモールディングの説明。

- デザインの専門家になるための実践的なヒント。

このガイドが信頼できる理由:JSインサート成形のプロフェッショナルによる実践的な専門知識

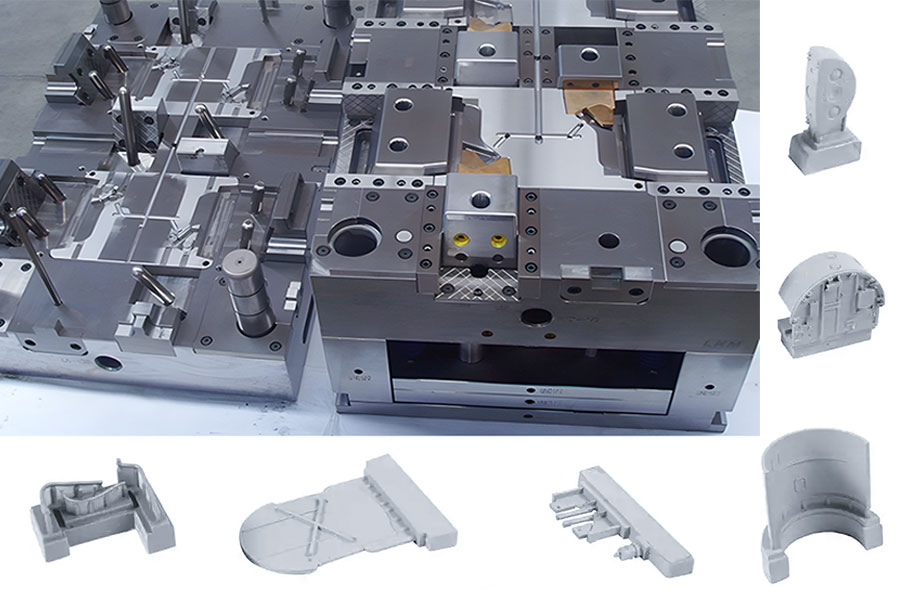

JS社はインサート成形において20年以上の経験を有し、ISO 9001認証を取得しています。これにより、すべてのプロジェクトが国際品質基準を満たしていることを保証しています。JS社にとって、インサート成形とは単に機械の電源を入れるだけのことではありません。「部品の強度と信頼性を高めるにはどうすればよいか」というお客様の根本的な課題を解決するための重要な技術なのです。

当社のチームは、RV インサート成形アプリケーションを最適化して耐久性を向上させるなど、Fortune 500 企業向けにカスタマイズされたソリューションを提供してきた複数の認定プラスチック エンジニアで構成されています。お客様からのフィードバックによると、当社のインサート成形設計ガイドを使用することで、製品の故障率が 40% 減少しました。

また、当社は航空業界のお客様向けに、高性能 PEEK特殊エンジニアリングプラスチック ハウジングにステンレス鋼センサーを組み込んだり、電子機器会社向けに、コネクタ本体に一度に数十個の真鍮端子を封入したりしてきました。

さらに、当社は業界カンファレンス(SPE イベントなど)に定期的に参加し、テクノロジーの最前線を維持し、ガイドラインの権威と適時性を確保しています。

- これらはすべて実体験に基づいています。溶融プラスチックが内部の金属インサートを変形させたり損傷させたりしないよう金型を設計する方法を熟知しています。また、完成品内部の応力を軽減するために、インサートの予熱という重要な技術も習得しています。

このガイドは、数千の個別部品を強力で信頼性の高い統合コンポーネントに変換する信頼性の高いインサート成形ソリューションを提供してきた当社の貴重な経験をまとめたものです。

射出成形分野の権威であるジェームズ・ヘンドリー氏は、「優れた射出成形は設備が30%、プロセスの知恵が70%である」と述べています。私たちの経験は、まさにこのプロセスの知恵を体現しています。

インサート成形プロセスの仕組み - 4ステップの説明

ブルーベリーを製氷皿に入れ、水を注いで氷にする様子を想像してみてください。私たちが行うインサート成形は、これに非常によく似ています。違いは、製氷皿が金属製の金型に、ブルーベリーが包む金属部品(インサート)に、そして注いだ水が成形するプラスチックに置き換えられている点です。

これは基本的に、プラスチックインサート成形の工程において、金属やその他の材料で作られた既成部品とプラスチックを組み合わせるプロセスです。主な4つのステップは以下のとおりです。

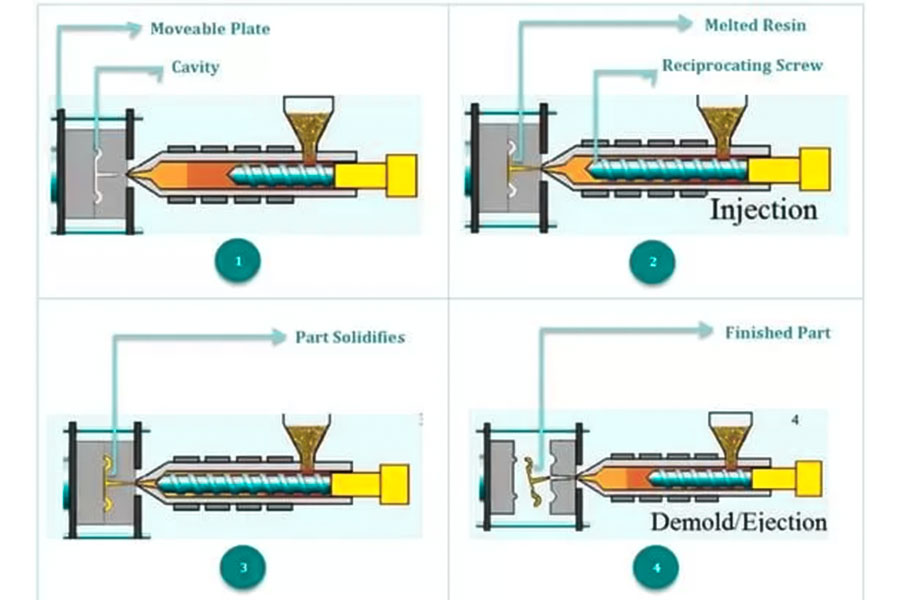

ステップ1:インサートの正確な位置決め

- 金属ネジ付きのプラスチックノブを作りたいのですが、まずは小さな金属部品(例えばインサートとなる真鍮ナットなど)を準備します。

- この時、射出成形機の金型は開いており、2つに分割されています。私の仕事は、熟練した作業員またはフレキシブルなロボットアームを使用して、金型内の指定された位置にインサートを配置することです。

- 金型は、後続の高圧射出成形工程におけるインサートの変形を防ぐため、ピン、スロット、真空吸着などの精密な位置決め構造を備えて設計されています。この工程の精度は最終製品の品質と機能に直接影響するため、特に重要です。

ステップ2:型を閉じる

- インサートが所定の位置に装着された後、射出成形機が始動します。固定金型と可動金型は、極めて正確かつ強力に閉じます。

- この工程の目的は、インサートを所定のキャビティ内にしっかりと固定し、充填される完全な密閉キャビティ空間を形成することです。金型はしっかりと閉じられ、後に高圧で射出される樹脂が漏れ出さないようにします。

ステップ3:プラスチック射出成形

- ハイライトはここ!プラスチック原料(ナイロン、ABS、エンジニアリングプラスチック粒子など)が射出成形機のバレル内で加熱され、粘り気のあるシロップのような溶融状態になります。

- 次に、射出成形機のスクリューまたはプランジャーが非常に大きな圧力を加えて、溶融したプラスチックを密閉された金型キャビティに押し込みます。

- 溶融プラスチックはキャビティ内の隙間を素早く埋め、タイトに流れてインサートを包み込み、物理的な接合を実現します。この圧力と温度の制御は重要であり、包み込み効果と部品の強度に直接影響します。

ステップ4:冷却と取り出し

- 高温のプラスチックを注入した後は、すぐには開けることができません。注入が完了すると金型内の冷却機構が働き、中のプラスチック材料は急速に冷えて固まります。

- プラスチックの冷却と硬化のプロセスは、プラスチックと小さな銅ナットがしっかりと一体化するプロセスでもあります。温度が適切なレベルまで下がり、プラスチックが十分に硬化すると、金型は再び開きます。

- この時、金型に内蔵されたエジェクターが作動し、インサートと完全に固化し一体化した新しい部品をスムーズに金型から押し出します。こうしてインサート部品が誕生します。

インサート成形プロセスは、インサートラッピングの合格率を95%以上達成し、従来の組立工程と比較してコストを30%削減します。JSのマルチレベル位置決めシステム(誤差±0.003mm)と閉ループ温度制御技術(±1℃)は、400社以上の産業顧客に採用され、歩留まり率99.2%を達成しています。今すぐ部品図面をご提出いただければ、無料サンプルと技術ソリューションをご提供いたします。お客様の設計アイデアを耐久性の高い製品へと具体化するために、ぜひご協力ください。

主な比較:オーバーモールドとインサート成形

日々の仕事で、「インサート成形と二次射出成形の違いは何ですか?」とよく聞かれます。実のところ、この2つの言葉は実際には全く異なり、混同しやすいものです。どちらも物体をプラスチックの層で包むという点では同じですが、最も根本的な違いは「包まれる物体」自体にあります。

一目で区別できるように、主な違いについては次の表をご覧ください。

| 主な特徴 | インサート成形 | オーバーモールド |

| 基本構成材料 | 通常、プラスチック以外(金属、セラミック、電子部品など)。 | 通常、これは事前に形成されたプラスチック部品です。 |

| 技術プロセス | 単一射出成形が完了しました(インサートは金型内に事前に配置されています)。 | 2 つの独立した射出成形プロセスが必要です (最初にベース部分を作成し、次にそれをラップします)。 |

| 主な目標 | 機能性と構造強度を強化します。 | 人間とコンピュータの相互作用、密閉性、または美的効果を向上させます。 |

| 代表的な製品例 | 金属シャフト付きノブ、プラスチックでカプセル化された電子モジュール、強化されたハンドル。 | 柔らかいゴム製のハンドルの歯ブラシ、デュアルカラーのボタン、シーリングリング付きの蓋。 |

1.インサート成形:

ここでのベース部品(通常はインサート部品と呼びます)は、プラスチック部品そのものではありません。金属(ネジ、シャフトコア、回路基板コネクタなど)、セラミック、またはその他の既製の非プラスチック部品である場合があります。

具体的にはどうすればいいのでしょうか?

操作は非常に単純です。金属またはセラミック製のインサートを金型のキャビティに挿入し、金型を閉じて、プラスチックを直接射出成形することで、オーバーモールドを一気に行います。プラスチックが冷却されて成形されると、非プラスチックとプラスチックインサート成形を組み合わせた複合部品が得られます。

代表的な用途は次のとおりです:

- 金属ねじインサートを埋め込む(プラスチックに直接ねじを成形するよりも耐久性があります)。

- 電子部品をプラスチックで包み、絶縁と保護を実現します。

- プラスチック構造内に金属の骨組みやインサートを埋め込むと、全体的な強度と剛性が大幅に向上します (ツールのハンドル、構造部品など)。

- ベアリング、ブッシングなどをプラスチックインサート成形部品に直接組み込む。

2. オーバーモールド:

最初のステップは、通常のプラスチックから基本部品(この部品は基板またはインサートと呼ばれます)を作成することです。この部品自体も射出成形されたプラスチック部品です。

具体的にはどうすればいいのでしょうか?

これは 2 つのステップに分かれています。

- ステップ 1: まず、別の金型セットで最初の基本的なプラスチック部品 (歯ブラシの柄など) を作成します。

- ステップ 2: この最初のプラスチック部品を取り出し、別の特殊な金型セットに入れて位置を固定します。次に、通常はより柔らかく、より粘着性の高い別のプラスチック (TPE、TPU など、接着性に優れた柔らかい接着剤またはプラスチック) を 2 回目に注入し、基本的なプラスチック部品の特定の領域に巻き付けたり接着したりします。

なぜ使用するのですか?主に製品のユーザーエクスペリエンスや外観を改善したり、機能性を向上させたりするためです。

- より快適で安定した持ち心地: 私たちの工房で作られたドライバーのハンドルやカミソリのグリップと同様に、硬いプラスチックが柔らかい接着剤の層で覆われています。

- 優れた密閉効果:密閉が必要な場所には、柔らかいプラスチックの層が巻かれており、よりしっかりと接触して漏れを防ぎます。

- 色のマッチングがより良くなりました。例えば、2色キーの場合、片方の色をベースに、もう片方の色を注入することで模様が浮かび上がります。これは、弊社がアメリカのお客様向けに製造したキーボードのキー加工方法です。

3. 実際の例:

- インサート成形: 手にした電動工具に、高負荷に耐えられるようにプラスチックのハンドル内にしっかりと埋め込まれた金属構造がある場合、これはインサート成形射出成形の典型的な用途です。

- オーバーモールディング: 快適なグリップと衝撃吸収性を実現する同じツールハンドルの外層に巻かれた柔らかいゴム層は、二次射出成形 (硬質プラスチック基板へのオーバーモールディング) によって実現されています。

簡単な判断ルール:

金属(またはセラミック、回路基板)へのプラスチックコーティングと言えば、基本的にはインサート成形を指します。 オーバーモールドの核となるのは、プラスチック部品の上に別のプラスチックを成形することです。

JSが手がけるプロジェクトでは、この2つのプロセスが広く採用されています。簡単に言うと、インサート成形は多材料複合の需要の約65%を占め、その中核は機能統合の解決にあります。オーバーモールディングは約35%を占め、主にヒューマンコンピュータインタラクションと外観の向上に使用されます。設計中の製品で異なる材料特性を組み合わせる必要がある場合は、JSチームにお気軽にお問い合わせください。最適かつ最も費用対効果の高い製造インサート成形ソリューションを必ず見つけ出します。

インサート成形によりコストが削減され、品質が向上するのはなぜですか?

製品開発においては、コスト構造の最適化と最終製品の品質向上が期待できるため、インサート成形を推奨するケースが多くあります。その主なメリットは、以下の点に反映されています。

(1)組立工程を簡素化し、緩みのリスクを排除する:

問題点:従来、プラスチック部品に金属部品を取り付けたい場合、まずプラスチック部品を製作し、それを圧入、接着剤塗布、超音波溶接などで取り付ける必要がありました。時間と労力がかかるだけでなく、これらの箇所は経年劣化や機械の振動によって緩みやすく、故障の原因となります。

どうすれば解決できるでしょうか?

- ナット、ブッシング、センサー金属シェルなどの金属インサート部品を金型に直接投入し、その後、プラスチックをワンステップでオーバーモールドします。ワンステップで、その後の組み立て工程が不要になり、労働時間とコストが自然に削減されます。

- 重要なのは、プラスチックが溶融状態で金属部品をしっかりと包み込み、冷却後に強固な被覆力を形成することです。振動や過酷な使用による緩みの心配がなく、信頼性が飛躍的に向上します。

自動車用センサーの密閉ハウジングや電動工具の主要ベアリングシートは、このプロセスに依存しています。

(2)材料の長所を統合して部品の強度を高める:

問題点:単一の素材で両方の要件を満たすことは難しい場合が多い。金属製はかさばり高価で、プラスチック製は強度が不十分だ。

最善の解決策:

- インサート成形は、金属の強度とプラスチックの軽量性を融合させた技術です。重要な応力が加わる部分に金属部品をあらかじめ配置し、その後プラスチック射出成形で一括成形することで、金属の硬度と強度を確保しながら、軽量性と設計の自由度を維持します。

- 医療機器におけるステンレススチール製のブレードを備えたプラスチック製のハンドルや、産業機器における金属フレームを備えたプラスチック製のレバーは、すべてこの複合構造によってもたらされた性能の飛躍的な向上によるものです。

(3)機能性と美観を向上させる自由なデザイン:

問題点を直接的に突く:

- 細長い電子部品 (センサー、端子、PCB) や精巧な装飾ストリップ (金属光沢ストリップ、テクスチャ加工部品) をプラスチック シェルに埋め込むには、薄さと頑丈さ、信頼性の両方が必要ですか?

- 従来のプロセスにおける複雑な手作業による配線、段階的な組み立て、およびシール後のプロセスは、時間がかかり、労働集約的ではありませんか?

- 空間占有を極限まで圧縮することが難しく、完成品の構造が脆く破損しやすいのでしょうか?

革新的なソリューション:

- 電子部品や装飾インサートを金型に直接インサートとして組み込みます。プラスチックを射出成形する際に、しっかりと包み込み、密閉性と絶縁性を備えた保護層を形成します。一度の成形で、構造、電気接続、外観が完成します。設計をよりコンパクトに統合できるため、省スペース化と信頼性の向上を実現します。

- インサート成形の設計ガイドに従うことが鍵です。アンテナや電子コネクタが一体化されたルーターシェル、そしてRVをよりクールに見せるRVインサート成形の装飾ストリップなどを思い浮かべれば、その威力はお分かりいただけるでしょう。

マッキンゼーの自動車部品製造に関する分析レポートによると、インサート成形プロセスは組立工程のコストを平均25%以上削減できるという。同時に、プラスチック技術者協会(SPE)の試験データによると、振動が加わる用途(電動工具や自動車部品など)では、インサート成形を用いた部品の疲労寿命が30~50%向上することが分かっている。

コスト、信頼性、統合といった設計上の課題にお困りの場合は、 JSテクニカルチームまでお問い合わせください。ご要望を詳しくお聞かせいただければ、実際のプロジェクトデータとエンジニアリング経験に基づき、お客様にとって最も競争力のあるインサート成形ソリューションをご提案いたします。

FAQ - インサート成形に関するあらゆる質問にお答えします

質問 1: インサート成形にはどのような材料が使用されますか?

- 弊社の日常的なインサート成形では、強度に優れた真鍮、ステンレス鋼、アルミニウムといった様々な金属部品をインサート部品として最も多く使用しています。また、セラミックや回路基板といった特殊部品の製造も承っております。

- 外側のプラスチックシェルには、ABS、ナイロン(PA)、ポリカーボネート(PC)のほか、PBT、PEEKなどの高性能プラスチックも使用されています。

当社が選定するプラスチックの種類は、お客様の部品に必要な耐圧性と耐熱性、そしてコスト管理に基づいて決定されます。お客様のために、信頼性が高くコスト効率の高い電子部品や産業用部品を製造いたします。

質問2:フィルムインサート成形とは何ですか?

このプロセスは、インモールドデコレーション(IMD)と呼ばれる非常に特殊なプロセスです。

- フィルムをインサートとして使用: 精巧なパターン、テクスチャ、さらには導電線が事前に印刷されたフィルムシートを金型に挿入します。

- 射出成形:フィルムの裏面に溶融プラスチック(ABS、PCなど)を注入し、フィルムをプラスチックマトリックスと強固に結合させます。

- 用途と利点: 自動車のセンターコンソールのボタンパネルや家電製品のコントロールパネルの表面のパターン化された部品の多くはこの技術を使用して作られており、最終部品は機能が統合され、外観が美しく、耐摩耗性に優れています。

質問3:「インサート金型」の関税コード(HSコード)は何ですか?

実際の配送経験と合わせて、この税関コードについてお話しします。

当社が輸出するインサート射出成形金型の一般通関コードは通常 8480.71 であり、プラスチックまたはゴム用の特殊金型に分類されます。

ただし、特定の国への申告には調整や追加情報が必要となる場合があることをご承知おきください。最も安全な方法は、発送前に弊社と提携している通関業者にご確認いただくことです。通関手続き上の問題を回避するため、仕向国の要件に応じて最も正確なコードを取得いたします。

質問 4: インセット成形とは何ですか?

私たちの業界では、「インセット成形」は実際には「インサート成形」のよくある言い間違い、あるいは綴りの誤りです。この2つは全く同じプロセスを指します。まず部品(インサート)を金型に入れ、次にプラスチックを射出してオーバーモールドします。業界で一般的に使用されている正しい用語は「インサート成形」です。混乱を避けるため、正式な文書や技術文書ではこの名称を使用することをお勧めします。

まとめ

JS チームのエンジニアとして、インサート成形は単なる加工ステップではなく、設計思想のアップグレードであると実感しています。インサート成形は、最初に部品を製造してから組み立てるという従来のプロセスから脱却し、金型内で直接、さまざまな材料の究極の組み合わせを完成させます。

インサート成形で製品の潜在能力を爆発させましょう!

金属機能部品とプラスチックシェルをいかに確実に組み合わせるか、まだお悩みですか?従来の組み立て方法ではデザインに限界があると思いませんか?インサート成形こそが、あなたのお探しの答えかもしれません!

今すぐ行動を起こして、新しい製品の可能性を解き放ちましょう。

インサート成形ソリューションズ株式会社のJSチームがお客様をサポートします!異種材料とプラスチック構造を組み合わせる必要がある製品を設計する場合:

- デザインコンセプト、図面、サンプル情報を今すぐお送りください。

- 簡単な評価のために予約をしてください。あなたのニーズと課題についてお話しください。

- 専用プランをご検討ください:1~3営業日以内に、予備的な実現可能性分析と価値向上のご提案をお送りします。インサート成形がお客様の製品をどのように変革できるか、ぜひご覧ください。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com