医療機器メーカー向けのマイクロ心臓ポンプのインペラを製造する場合、許容誤差が ± 0.1 mm を超えるステンレス鋼鋳物を使用すると、血液の送りが不安定になる可能性があります。また、航空宇宙メーカー向けの小型エンジン部品を製造する場合、わずかな寸法の不一致が機械全体の安全な動作に影響を及ぼす可能性があります。これは、ステンレス鋼の精密鋳造における高精度要件の性質です。

人体骨格との生体適合性が求められる関節インプラントであれ、航空機エンジンの効率に直接影響を与えるタービンブレードであれ、寸法公差は±0.1mm以内に厳密に規制されることが多く、ステンレス鋼の精密鋳造プロセスには根本的な課題が伴います。

この記事では、体系的な材料科学ソリューション、金型エンジニアリング、プロセス制御ソリューションなど、ミクロンレベルの精度を実現するための主要なソリューションを分類し、確実な前進の道筋を示します。

コア回答の要約

| 比較寸法 | ±0.1mm公差実現への挑戦 | ±0.1mmの公差を実現するソリューション |

| 根本的な対立 | 収縮(ワックス、シェル、金属)とプロセス変数のさまざまな組み合わせ。 | 体系的な補償と精密制御。 |

| ワックスパターンステージ | ワックスの不均一な収縮と歪み。 | 低収縮、高安定性ワックス、等温、定圧注入を使用します。 |

| シェルステージ | シェルの膨張と焼結による歪み。 | 安定性の高いナノ微粒子粉末表面スラリーを使用して、シェルの製造プロセスを強化します。 |

| 溶かして注ぐ | 金属の収縮と熱応力により歪みが生じます。 | 金属の収縮と熱応力により歪みが生じます。 |

| 後処理 | 切断や研磨は二次的なエラーを引き起こします。 | 許容誤差を維持するために精密切断と CNC 研磨を採用します。 |

| 品質の核 | 熟練した職人の経験を頼りにしてください。 | データ駆動型の標準化されたプロセス制御システムを活用します。 |

このガイドを使用する理由 JS Precisionは精密鋳造において±0.1mmの公差を破ります

JS Precisionは、ステンレス鋼の精密鋳造において15年以上の実務経験を誇ります。200社を超える多国籍企業を顧客とし、医療、航空宇宙、海洋工学分野向けに5,000点以上のカスタマイズされた精密鋳造部品を供給してきました。

たとえば、世界的な医療機器メーカー向けに、316Lステンレス鋼から数万個の外科用器具部品を製造しました。許容差は±0.1mm以内、スクラップ率は0.5%未満で、顧客の後処理コストを30%削減しました。

当社チームは、ワックスパターンの製造からモールドシェルの取り扱いまでの全プロセスを最適化し、さまざまなステンレス鋼合金の収縮挙動を正確に予測する専用のプロセス データベースを確立しました。

このハンドブックは、当社の経験を凝縮したもので、ISO 8062などの国際規格と実際の生産データを組み合わせています。お客様による検証と現場での実績に基づいた推奨事項は、信頼していただけます。このガイドは、理論的な知識と、高精度の目標を達成するためのすぐに実践できる戦術の両方を提供します。

JS Precisionは、カスタムインベストメント鋳造の製造に特化しています。3Dモデルと公差要件をお送りいただければ、当社のエンジニアが24時間以内に実現可能性レポートを作成いたします。ご注文はシンプルかつ効率的なので、プロジェクトを迅速に開始できます。

精密の王者:精密鋳造の許容限界とは何ですか?

部品の公差が±0.1mmを実現できるかどうかを確認するには、まず精密鋳造の公差限界を知る必要があります。精密鋳造は高精度部品を製造するための重要なプロセスであり、その公差レベルは部品の性能に直接影響します。たとえ0.05mmの差であっても、組立の遅延や機能障害の原因となります。

インベストメント鋳造の許容範囲とは何ですか?

商業的な公差は、±0.005インチ/インチ(±0.127mm/25.4mm)程度です。これはほとんどの工業用部品には十分ですが、例えば医療や航空宇宙などの重要な用途には到底不十分です。

±0.1mmは精密、あるいは半精密の範囲であり、長さ25mmで人間の髪の毛の直径(約0.08~0.12mm)以内の誤差に相当します。これはステンレス鋼の精密鋳造技術の限界に挑戦するものです。

業界標準を理解する

ASTM A732やISO 8062などの規格は、鋳造公差を分類しています。ISO 8062-CT4の公差は±0.1mm(例えば、長さが100mm以下の場合は±0.12mm)にほぼ等しくなります。これらの高い公差は、重要な部品にのみ規定されます。

例えば、航空宇宙産業のタービンブレードや医療分野の人工関節などでは、CT4以上の規格が求められます。CT5の許容差(長さ100mm以下で±0.18mm)では、±0.1mmの精度を満たせません。

JS Precisionは、CT4グレードの精密鋳造部品を世界基準に沿って繰り返し再現する能力を備えています。ご要望をお伝えいただければ、部品の精度を確保するための適切な公差管理ソリューションをご提案いたします。

インベストメント鋳造公差の主な影響要因

±0.1mmの公差を達成するには、まずインベストメント鋳造における公差の最も重要な変数を理解することが不可欠です。プロセスのあらゆる変動が、公差の不適合の原因となる可能性があります。ワックスパターンの0.02mmのずれは、鋳造品に0.1mmの誤差をもたらす可能性があります。

ワックスパターンの安定性

ワックスの収縮率、 射出成形プロセス、保管条件が重要な変数となります。ワックスの種類によって収縮率は0.5%~2%程度異なります。低温ワックス(融点50~60℃)は約0.8%~1.2%、中温ワックス(融点70~80℃)は約1.5%~2%の収縮率を示します。当社では、収縮率の差を最小限に抑えるため、低温ワックスを優先的に使用しています。

射出工程では、射出圧力を5~8MPaに維持し、温度変動を±2℃以内に抑える必要があります。圧力が低いとワックスパターンへの充填が不完全になり、圧力が高いと内部応力が生じやすくなります。

保管中の周囲環境は、22℃±1℃、湿度50%±5%に維持してください。湿度が60%を超えると、ワックスパターンが水分を吸収して膨張し、寸法誤差が0.03~0.06mm発生します。

モールドシェル「フィデリティ」

高温でも元の形状を維持できるかどうかは、セラミック材料の熱膨張係数と金型シェルの厚さの均一性によって決まります。

広く使用されているシリカゾルモールドシェルの熱膨張係数は約1.2 × 10^-6/°Cですが、水ガラスモールドシェルの熱膨張係数は約2.5 × 10^-6/°Cです。当社では熱変形を低減するため、シリカゾルモールドシェルを使用しています。

鋳型シェルの厚さは均一でなければならず、許容誤差は±0.2mmです。厚い部分があると焼成時の熱伝達が不均一になり、鋳型シェルの収縮が不均一になり、鋳造品に0.05~0.1mmの寸法ばらつきが生じる可能性があります。

金属の収縮

ステンレス鋼のあらゆるグレードにおいて、液体から固体への収縮は非常に大きな要因の影響を受け、正確に補正する必要があります。例えば、ステンレス鋼304の収縮率は約1.8%ですが、ステンレス鋼316は約1.6%です。当社では、各グレードごとに個別に補正を計算しています。

例えば、SUS304ステンレス鋼部品の製造では、金型のサイズを1.8~2%拡大することで、金属が冷却・収縮した後に部品が所定のサイズになるようにします。補正値が0.1%ずれると、長さ200mmの部品では0.2mmの寸法誤差が発生します。

隠れた許容差の破壊者:ステンレス鋼鋳造の特殊な課題

ステンレス鋼の鋳造には、特有の課題が伴います。これらの「公差キラー」に対処しなければ、±0.1mmの公差を維持することは困難です。多くの企業はこれらの問題を無視しており、結果として寸法の不一致を理由に鋳造品が不良品となってしまうのです。

表面のピットと介在物

ステンレス鋼中のクロム元素が鋳型シェル材料や空気中の酸素と反応するためです。生成された酸化物系介在物(例:Cr2O3)は鋳物の表面に付着し、孔食を形成します。直径0.05mmを超える介在物は、部品の引張強度を10~15%低下させる可能性があります。

解決策:クロムとの反応を抑えるため、中性または不活性な表面層材料(例:120メッシュのジルコン砂または溶融石英)を使用してください。また、溶融金属が空気と接触するのを防ぐため、鋳造はアルゴン保護下(純度99.99%以上)で行う必要があります。

高温割れと変形

その原因は、オーステナイト系ステンレス鋼(例えば、SUS304やSUS316)の線収縮率が高いことです。SUS304ステンレス鋼の線収縮率は約2.1%、SUS316ステンレス鋼の線収縮率は約1.9%です。凝固時に熱応力が発生しやすく、その応力が材料強度を超えると必ず割れが発生します。

解決策: MAGMAsoftシミュレーションソフトウェアを用いて、鋳型と押湯口の設計を改善し、鋳物が鋳型と押湯口から離れた場所で凝固するようにすることで、連続凝固を実現しました。また、高弾性セラミックファイバーを内層に備えた柔軟な鋳型シェルシステムを採用することで、凝固中の応力緩和と変形抑制を実現しました。

次元の「ドリフト」

その理由は、上記のすべての要因のわずかな偏差が積み重なって生じる影響にあります。例えば、ワックスパターンの収縮率の0.03mmの偏差、鋳型シェルの熱変形の0.04mmの偏差、そして金属収縮補正の0.03mmの偏差が、鋳造寸法の0.1mmの偏差につながる可能性があります。

解決策:包括的な統計的工程管理システムを構築し、2時間ごとにサンプリングを行い、毎回5つの主要ポイントを検査します。いずれかのポイントが±0.05mm以上変動した場合は、寸法安定性を確保するために、ワックスパターンの射出温度を0.5℃上げる、または金型シェルの焼成時間を10分延長するなど、工程条件を直ちに修正します。

JS Precisionは、ステンレス鋼の精密鋳造における特有の課題に対し、実績のあるソリューションを提供いたします。鋳造品の欠陥を効果的に防止し、寸法安定性を確保いたします。ご要望がございましたら、お気軽にお問い合わせください。

材料の選択: これらの許容範囲を達成するにはどのグレードのステンレス鋼が最も適していますか?

適切なステンレス鋼グレードを使用すると、±0.1mm の許容誤差の達成が大幅に簡素化されます。

一般的に、結晶化温度範囲が狭く、流動性が良好で、収縮傾向が正常な合金は、高い公差を実現しやすい傾向があります。316ステンレス鋼や304ステンレス鋼以外にも、316Lステンレス鋼や304Lステンレス鋼などの低炭素ステンレス鋼が高精度鋳物の製造によく使用されます。一般的なステンレス鋼グレードの比較は以下の通りです。

| ステンレス鋼グレード | 主な特徴 | 許容性能 | アプリケーション | 鋳造プロセスの互換性 |

| 316ステンレス鋼 | モリブデンを含有し、耐食性と高温強度に優れ、結晶化温度は1400~1450℃です。 | 厳密な加工により±0.08mmを実現。 | 高度な医療や海洋工学の用途にも応用できます。 | 流動性が良く、収縮が均一で、制御が容易です。 |

| 304ステンレス鋼 | 汎用性、優れた鋳造性、低コスト。結晶化温度範囲は1420~1460℃。 | 公差±0.1mmの一般精密部品に適しています。 | 一般精密機器、工業用継手などに適しています。 | 収縮率が安定しており、大量生産に適しています。 |

| 316Lステンレス鋼 | 炭素含有量が低く、 溶接性と生体適合性に優れています。結晶化温度範囲は1390~1440℃です。 | 公差±0.09mmの精密医療部品に最適です。 | 埋め込み型医療機器や食品加工に適しています。 | 316 よりもわずかに収縮が少なく、複雑なキャビティ部品に適しています。 |

| 304Lステンレス鋼 | 低炭素、優れた粒界腐食耐性、結晶化温度範囲 1410 ~ 1450°C。 | 従来の精密部品は±0.11mmに達します。 | 化学装置、低温パイプライン継手。 | 鋳造性能は304と同様ですが、コストは若干高くなります。 |

その結果、316、316L、304、304L はすべて ±0.1 mm の許容誤差要件を満たすことができます。

316と316Lの選択は、極めて腐食性の高い環境や生体適合性の要件に基づいて行われます。304と304Lの選択は、性能を犠牲にすることなく経済的な選択肢となります。304は従来の大量生産部品に適しており、304Lは粒界腐食が厳しい用途に適しています。

画期的な鋳造:他の精密プロセスとの衝突

インベストメント鋳造を他の精密プロセスと比較すると、±0.1mm の許容誤差で部品を製造する際の優位性が明確にわかります。

| 比較ディメンション | インベストメント鋳造 | CNC加工 | 金属3Dプリント(SLM) |

| 材料利用 | ニアネットシェイプ、最小限の廃棄物、材料コストの節約。 | 材料除去率が高く、利用率が低く、材料の無駄が多い。 | 材料の利用率は高いが、設備コストは高い。 |

| 複雑な部品への適合性 | 複雑なキャビティや薄壁に適しており、一体成形も可能です。 | 非常に複雑な部品は機械加工が不可能であり、複数の部品に分けて組み立てる必要があります。 | 設計の自由度は高いが、表面品質が低いため後処理が必要となる。 |

| バッチコスト | 大量生産時の単価は非常に低く、通常は部品 1 個あたり 10 ~ 50 ドルです。 | 高額、部品 1 個あたり 20 ~ 100 ドル、バッチ サイズに応じて若干の変動あり。 | 小規模シリーズの場合は中程度のコスト、大規模シリーズの場合は高コストで、部品あたり 30 ~ 150 ドルです。 |

| 材料の機械的特性 | 等方性で、従来の鋳造と同一であり、再現可能な機械的特性を備えています。 | 再現可能なパフォーマンスですが、バッチ品質に依存します。 | 異方性が存在するため、最適なパフォーマンスを得るには後処理が必要です。 |

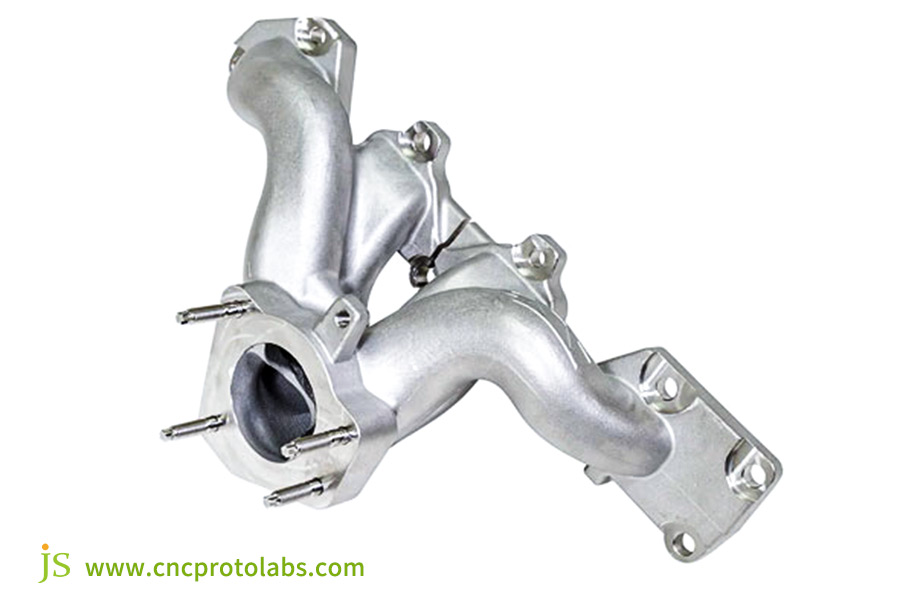

インベストメント鋳造の主な利点は、複雑さ、大量生産コスト、および機械的材料特性の間で最適なバランスが得られることです。そのため、複雑で高精度なステンレス鋼部品の大量生産に特に適しています。

JS Precisionはオンライン精密鋳造サービスを提供しています 大量生産において大幅なコストメリットを実現します。ご要望をオンラインでご提出いただければ、すぐにプロセスソリューションとコスト分析をご提供し、生産コストの削減をお手伝いいたします。

精度の代償:±0.1mmの公差への投資の費用対効果分析

±0.1mmの公差を追求するのはコストがかかりますが、ライフサイクル全体で見れば、その費用は十分に見合う価値があります。お客様は当初は費用の増加を懸念されますが、実際に協力していただくことで、全体的なコスト削減効果を実感していただけるでしょう。

コスト分析

±0.1mm の精度には、原材料の高価化、プロセス サイクルの長期化、テスト機器の高度化、人材の質の向上など、明示的なコストの増加が伴います。

隠れたコスト削減

機械加工コストを削減、あるいはゼロにすることも可能です。スクラップ率を大幅に低減し、高い歩留まり率によりバッチスクラップロスを回避できます。加工工程を削減し、製造チェーンを短縮することで、製品の市場投入までの時間を短縮できます。製品の性能と信頼性を向上させ、将来のメンテナンスコストを削減できます。

決定ガイド:鋳造精度への投資は、コンポーネントの価値が高く、組み立てが重要で、後処理が困難または不可能である場合、あるいは極めて高いパフォーマンスが求められる場合に最も大きな効果を発揮します。

JS Precisionは、お客様の精密鋳造における価格構造の最適化とライフサイクルコストの削減を支援します。コンサルティング時には、詳細な費用対効果分析をご提示し、投資収益率(ROI)を明確にご提示いたします。

JS Precisionケースレビュー:±0.1mmが生活のリズムをどう守るか

顧客の要件

世界トップ5の医療機器メーカーは、マイクロ心臓ポンプの心臓部であるステンレス鋼製インペラの設計を依頼されました。インペラは直径25mmで、厚さ0.8mmのねじれたブレードを3枚備えていました。ブレードのピッチ誤差は±0.05mm、全体の許容誤差は±0.1mmでした。また、溶血リスクを回避するため、生体適合性も求められました。

JSのソリューション

1.材料選定においては、生体適合性に優れた316Lステンレス鋼を採用しました。また、ISO 10993規格に基づき、クロム含有量16~18%、モリブデン含有量2~3%を確保するための組成試験を実施しました。

2. MAGMAsoft ソフトウェアを使用してコンピューター シミュレーションを実行し、インペラの 12 箇所の主要位置 (ブレードの先端と根元の遷移など) の収縮を個別に計算しました。その結果、カスタマイズされた不均一な金型拡大係数が 0.8% ~ 1.2% になりました。

3. ドイツの低温ワックス社製のワックス型を製作しました。温度22℃±1℃、湿度50%±5%の恒温恒湿工場で、全自動ワックスプレス(精度:±0.02mm)を使用し、再現性±0.03mmを実現しました。

4.鋳型シェルは7層の特殊セラミックで構成され、表面層は150メッシュのジルコン砂、4層目は変形を防ぐために0.3mmの厚さの層で強化されています。

5.真空(真空度<5Pa)溶解と注入を実施し、ゲートシステムを最適化(ゲート径2mm)して金型へのスムーズな充填を実現しました。

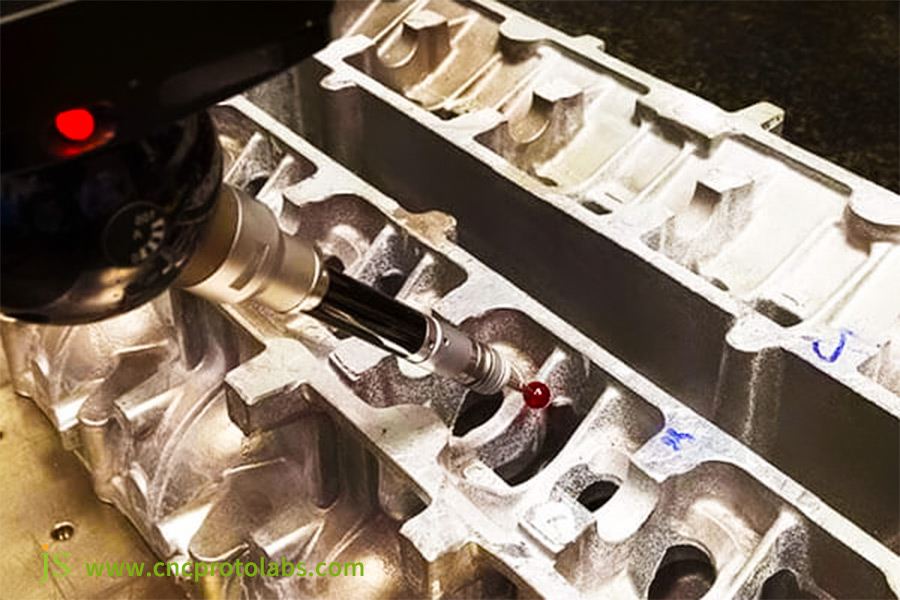

6.三次元座標測定機(精度:0.001mm)により、各インペラ20点の全数検査を実施します。

最終結果

これら100個のインペラは98%の合格率で仕上げられ、すべての重要寸法は±0.08mm以内、表面仕上げはRa<3.2μmでした。お客様は研磨と後加工を一切省略することができ、この命を救う製品を予定より早く市場に投入することができました。

最終的に同社はこのインペラシリーズの独占供給権を獲得し、それ以来5,000台以上を販売してきました。

JS Precision が ±0.1mm 公差問題の克服を支援する最適なパートナーである理由とは?

JS Precision をお選びいただければ、常に ±0.1mm の許容誤差を標準として達成できます。

- 重要なのは機械ではなくシステムです。クリーンルームと最先端の設備に加え、あらゆる工程を制御するデータベースの精密鋳造システムも備えています。

- プロセス データベース内蔵:数千件のジョブ成功経験に基づいて、さまざまな材料と構造の独自の収縮率とプロセス パラメータ データベースを作成し、 「予測製造」を可能にしました。

- プロセス全体の「微視的」な制御:原材料の受領から製品の出荷まで 50 を超えるポイントの品質管理により、プロセスの信頼性と寸法偏差ゼロが保証されます。

- エンジニア主導のコラボレーション:当社はお客様の R&D チームの延長として製品設計段階から関与し、製造可能性分析を提供してソースからの高い許容範囲を保証します。

よくある質問

Q1: 許容差が ±0.1mm の場合、精密鋳造に適した部品のサイズはどれくらいですか?

この公差は、小型および中型の部品、特に最大外形寸法が300mm未満の部品に適しています。部品のサイズが大きくなるにつれて、ワックスパターンの収縮やシェルの変形などによる複合誤差は指数関数的に増加します。この公差を達成できるかどうかは、部品の構造に基づいて専門チームが判断する必要があります。

Q2: すべてのステンレス鋼部品で ±0.1mm は実現可能ですか?

残念ながら、できません。極端に厚い断面と薄い壁を持つ部品、あるいは平坦な面積が広い部品は、冷却速度の不均一性と応力集中により、制御が困難になる傾向があります。この許容範囲を達成可能かどうかを判断するには、熟練した専門家による設計の厳密なレビューが必要です。

Q3: この許容範囲を達成する上で最も重要なことは何ですか?

最も重要なのは、プロセス全体の安定性を管理することです。どの段階でも不安定になると、失敗につながる可能性があります。ワックスパターンの寸法安定性は非常に重要です。ワックスパターン自体に重大な誤差があると、後工程での修正が困難になります。また、金属の収縮による寸法変化を事前に補正する、正確な収縮補正設計も不可欠です。

Q4: 見積もりと実現可能性調査のために何を提供する必要がありますか?

STEPまたはIGSファイル形式の3D CADデータ、材質(例:SUS304またはSUS316)、公差(例:±0.1mm)、年間必要数量をご提供ください。これにより、プロセスの実現可能性と生産コストを効果的に判断し、適切なお見積もりと専門的な実現可能性調査をご提供いたします。

まとめ

ステンレス鋼の精密鋳造における±0.1mmは、単なる数字ではなく、芸術であり、忍耐であり、そしてデータの真髄です。それは、変動の大きい芸術を、再現性、正確性、そして予測可能性を備えた科学へと変換するものです。

JS Precision は、カスタム精密鋳造製造、ターンキー システム、経験豊富なスタッフの豊富な実績を誇り、高精度のコンポーネントを設計から製造までサポートします。

オンラインでご注文いただければ、工程検査から生産出荷まで、あらゆる段階で品質と精度を維持しながら迅速に対応いたします。±0.1mmの公差のニーズを満たす、信頼できるビジネスパートナーです。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com