完璧な板金曲げ加工は、堅牢なシャーシ、滑らかなブラケット、そして完璧な組み立てを実現します。しかし、スプリングバックが異常に大きくなったり、破れが生じたりすると、生産ロット全体が廃棄処分になってしまいます。曲げ不良は歩留まりを低下させるだけでなく、コストとリードタイムの増加にもつながります。板金曲げ加工はシンプルでありながら、材料、金型、そして工程管理が複雑に絡み合う工程です。

コア回答の要約

| 側面 | コアコンテンツ |

| 板金曲げ加工の複雑さ | 曲げ圧力、速度、シーケンスを制御するには、特殊なプレスブレーキと関連する金型が必要です。 |

| 材料選択のバリエーション | ステンレス鋼は硬くて伸び率が低いため割れる可能性があり、アルミニウムは弾性率が低く塑性範囲が狭いため制御不能なスプリングバックを引き起こす可能性があります。 |

| 曲げ欠陥に影響を与える要因 | 材料特性、プロセス条件、金型の状態、設備の精度、オペレーターのスキル、環境条件。 |

| 5つの主な曲げ欠陥 | 角度ずれ(スプリングバック)、強度低下(クラック)、組立難(歪み)、内部R角変形、寸法ずれ。 |

| 欠陥予防計画 | 設計 (例: 合理的な半径) とプロセス (例: パラメータの調整) も含めたプロセス チェーン全体からの予防措置を考慮します。 |

このガイドが信頼できる理由

JSは精密金属曲げ加工において優れた実践的ノウハウを蓄積しています。40種類以上の材料の曲げ挙動を熟知しており、プロセス面では、様々な厚さ(0.3~10mm)の板材に合わせて最適な曲げパラメータ設定を実現しています。

Vダイの開度、曲げ速度、圧力を±0.1mmの精度で精密に調整できます。15種類以上の表面処理を施した曲げ加工の実績があり、アルマイト処理が曲げ加工に与える影響や、曲げ加工時の粉体塗装の剥離を防ぐ方法を熟知しています。

医療機器用の小型で繊細な部品から、産業機械用の膨大な標準部品まで、迅速に解決策を特定できます。

この本は、当社の実践的なノウハウに基づいて、材料の選択やパラメータの調整から欠陥の排除までテスト済みの方法を提供しており、信頼できるハンドブックとなっています。

板金曲げ加工が必要ですか?JSは40種類以上の素材を取り揃え、3~7日で発送、精度は±0.1mmです。板金加工のお見積りは数分で完了します。きっとご満足いただけます。

板金曲げ:「押し付ける」以上の作業

板金曲げは、単なる「プレス」をはるかに超える、数多くのパラメータの組織的な相互作用を伴う高度な操作です。

機械面では、この目的に特化したプレスブレーキが必要であり、その精度とトン数は曲げ加工の仕上がりに直接影響します。プレスブレーキのスライドストロークと作業台の平坦度は、加工する材料とサイズに合わせて調整する必要があります。

工程において、曲げ工具の選定は非常に重要です。曲げ角度や板厚が異なるため、V字型やU字型など、形状やサイズの異なる金型が必要になります。金型の精度はワークピースに直接反映されるため、摩耗や寸法誤差は不良の原因となります。

曲げ加工においては、曲げ力と作用点の正確な制御も不可欠です。曲げ力が低すぎるとワークピースを所定の角度に曲げることができず、曲げ力が高すぎると過度の変形やひび割れが生じる可能性があります。

さらに、曲げの順序も重要です。複数の曲げが必要な部品の場合、以前の曲げを損なわないように、また各部品のサイズと角度が要求基準を満たしていることを確認するために、許容可能な曲げ順序に従う必要があります。

板金曲げ加工でお困りの際は、JSまでお気軽にお問い合わせください。JSは、15種類の表面仕上げに対応した信頼性の高い板金加工部品をご提供いたします。また、迅速なお見積もりと効率的な生産を実現するオンライン板金加工サービスも提供しています。今すぐお問い合わせください。

材料の選択: なぜステンレス鋼は必ず割れ、アルミニウムは制御不能に跳ね返るのでしょうか?

異なる材料の物理的特性と化学的特性の違いにより、板金曲げ加工時にさまざまな問題が発生します。

ステンレス鋼は、主にその固有の性質により、割れやすい傾向があります。ステンレス鋼は硬く強度が高い一方で、伸びは比較的低いです。曲げ加工を行うと、材料内部に過度の応力が生じます。許容限界を超える応力が加わると、割れが発生します。

アルミニウムは制御不能なスプリングバックを起こしやすい傾向があります。アルミニウムは弾性率が低いため、曲げ加工時に塑性変形と大きな弾性変形が生じます。外部荷重が除去されると弾性変形は元に戻り、スプリングバックが発生します。

さらに、アルミニウムは塑性域が狭いため、この範囲から少しでも外れると曲げ時に破断する可能性があり、スプリングバックの制御がさらに複雑になります。さらに、スプリングバック量はアルミニウム合金の化学組成にも依存し、合金元素の添加によっても弾性回復能力が影響を受ける可能性があります。

ステンレス鋼とアルミニウムの曲げやすさの簡単な比較については、次の表を参照してください。

| 材料 | 強さ | 伸長 | 弾性係数 | よくある質問 |

| ステンレス鋼 | より高い | より低い | より高い | ひび割れやすい |

| アルミニウム | より低い | より高い | より低い | 制御不能なスプリングバック |

材料の選択にご満足いただけませんか? JS はステンレス鋼、アルミニウム、その他の金属の特性を熟知しており、ひび割れやスプリングバックを防ぐカスタム板金加工製造サービスを迅速にお見積りしてご提供します。

曲げ欠陥の原因:6つの重要な影響要因

曲げ欠陥は事故ではなく、主に次の 6 つの主な要因によって引き起こされます。

1. 材料特性:材料の化学構造と機械的特性(強度、硬度、伸びなど)は、曲げ加工の品質を決定づける重要な要素です。曲げ加工への追従性は、ステンレス鋼とアルミニウムのように、材料によって異なります。

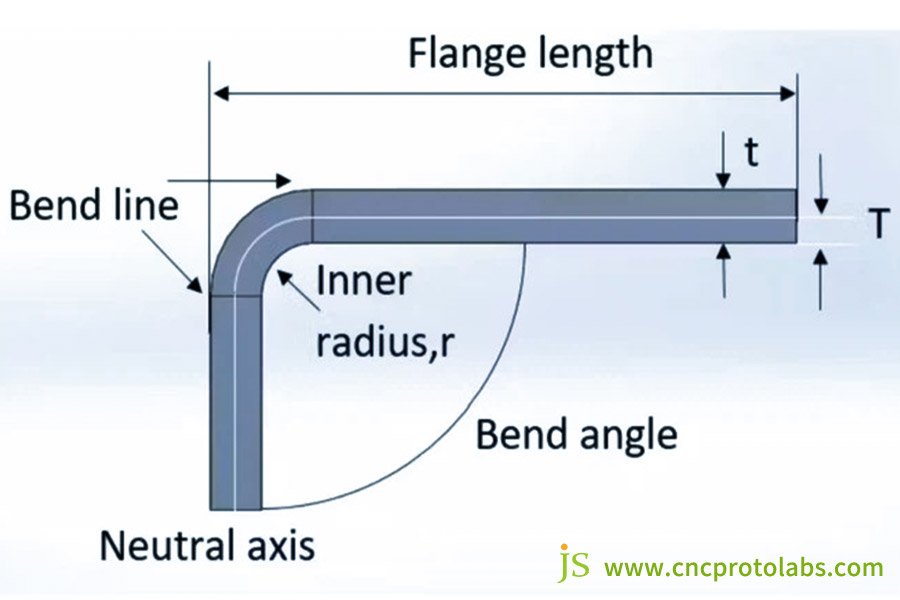

2. 曲げ工程パラメータ:曲げ角度、曲げ半径、曲げ力、曲げ速度などが含まれます。これらのパラメータの見積もりを誤ると、様々な欠陥に直接つながる可能性があります。例えば、曲げ半径が小さすぎると割れが発生し、曲げ力が小さすぎると角度のずれが生じます。

3. 金型の状態:金型の精度、摩耗、表面仕上げも曲げ結果に影響を与えます。金型の精度が低いとワークの寸法誤差が生じ、表面仕上げが悪いと材料と金型の間に摩擦が生じ、傷や変形が発生します。

4. 設備精度:プレスブレーキの位置決めとスライド動作の精度は、ワークの品質に大きく影響します。設備精度が低いと、曲げ角度が不安定になり、寸法精度も低下する可能性があります。

5. オペレーターの能力:オペレーターのスキルと経験も曲げ加工の品質に影響を与えます。工程パラメータの設定、金型の設置、試運転における操作ミスは、様々な欠陥につながる可能性があります。

6. 環境条件:周囲の温度と湿度も曲げ加工に影響を与えます。例えば、低温では特定の材料の脆さが増し、曲げ加工時に割れが生じます。

曲げ不良を防ぎたいと思いませんか?JSは最先端の機械を導入し、工程のあらゆる段階を管理することで、手頃な価格でオンライン板金加工サービスを提供しています。安心してお任せください。

5つの致命的な曲げ欠陥:重要な特定と原因分析

スプリングバック:最初の精度キラー

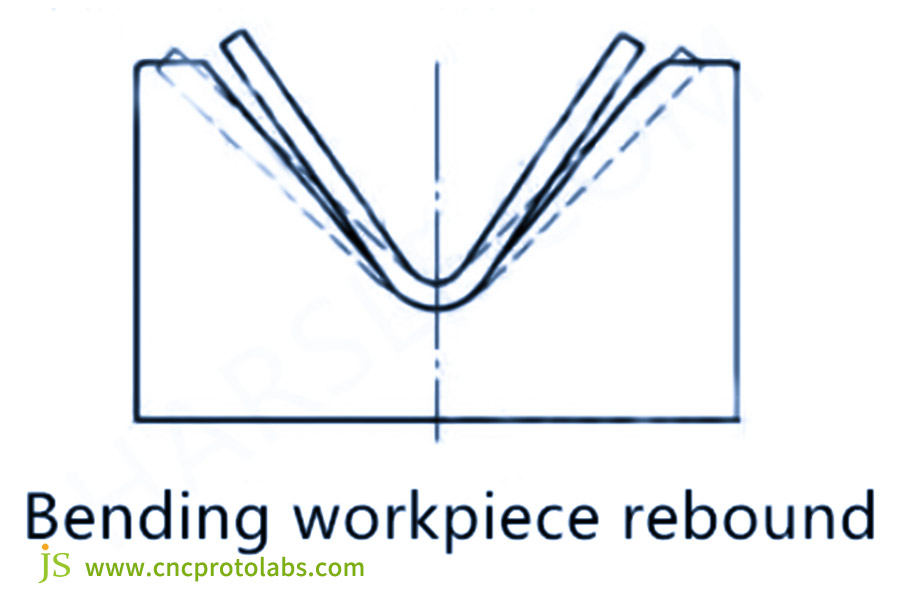

スプリングバックとは、曲げ加工時に弾性回復後に実際のワークピースの角度が目標角度と異なる現象です。材料の弾性係数が小さく、降伏強度が高いほど、スプリングバック現象は大きくなります。これはアルミニウムおよびアルミニウム合金で非常によく見られる現象です。

ひび割れ:直接的な強度低下

割れは、曲げ加工時に発生する材料の欠陥であり、加工物の強度を著しく低下させます。曲げ加工時の変形に対応できるほど材料の塑性が不十分な場合、応力集中部に割れが発生します。ステンレス鋼は強度は高いものの、塑性は比較的低いため、割れが発生しやすい傾向があります。

ツイスト:組み立ての悪夢

ねじれとは、曲げ加工時にワークピースが不規則にねじれる変形のことで、重大な組み立て上の問題を引き起こします。ワークピースの曲げ加工時に変形が材料全体に均等に分散されない場合、内部応力が生じ、反りが発生します。

内径変形:隠れた品質リスク

内半径変形とは、ワークピースの曲面の内半径が設計要件よりも小さい場合を指します。内半径が大きすぎる場合も小さすぎる場合も、ワークピースの品質に悪影響を及ぼします。内半径が大きすぎると、使用条件下で応力分布が不均一になり、小さすぎると応力集中が発生します。

寸法偏差:図面と実際の製品との差

寸法偏差とは、ワークの実際の寸法と図面に示された寸法との差のことです。寸法偏差は、設備の位置決め精度の欠如、金型の寸法不良、作業者の測定ミスなど、さまざまな原因によって発生します。

部品の不具合が心配ですか?JSは様々な問題の解決に注力し、リーズナブルな板金加工価格で板金部品の品質確保に努めています。今すぐご相談ください。

欠陥ターミネーター:設計から製造まで包括的な予防ソリューション

スプリングバック用

- 曲げ半径を設計する:半径が小さすぎるか大きすぎるためにスプリングバックが発生しないように、材料特性に基づいて適切な曲げ半径を選択します。

- 補正方法を使用する:金型設計でスプリングバックを考慮して金型を設計し、スプリングバックの影響を相殺するために必要以上に小さい金型角度を生成します。

- 修正プロセスを使用する:曲げ後にワークピースを修正し、ワークピースに一定の圧力をかけることでスプリングバックを減らします。

クラッキング用

- 適切な材料を使用する:曲がりやすいワークには、伸びが大きく、可塑性に優れた材料を使用します。

- 曲げ半径を大きくする:設計要件を満たすには、材料の応力を減らすために曲げ半径を比例して大きくします。

- 曲げる前に材料を加熱する:硬度と強度が高い一部の材料は、曲げる前に予熱して可塑性を高めます。

歪みについて

- 曲げシーケンスの最適化:複数角度の曲げシーケンスを最適化して、材料にかかる力を均一に分散し、内部応力を軽減します。

- 金型の位置決めを強化:金型を正確に位置決めして、曲げ加工中にワークピースが動いて歪みが生じるのを防ぎます。

- 対称曲げを使用する:対称的なワークピースの場合は、対称的な材料変形を可能にするために対称曲げを使用します。

内径変形の場合

- 供給金型コーナー半径精度:金型コーナーの半径は設計要件に従っており、材料の摩耗が最小限に抑えられるように表面が滑らかである必要があります。

- 曲げ力の制御:曲げ力を適切に制御して、過大または不十分な力による内部の丸い角の変形を回避します。

- 可塑性に優れた材料を選択する:可塑性に優れた材料を使用すると、曲げたときに安定した内部の丸い角が作成される可能性が高くなります。

寸法偏差について

- 機器の精度を向上:プレスブレーキの定期的な校正とメンテナンスにより、位置決めの精度と動きが保証されます。

- 金型の品質を確保する:金型製造の精度を厳格に管理し、金型の摩耗を定期的に検査し、摩耗した金型を早めに交換します。

- 測定と検査の強化:製造プロセス中に定期的に測定し、寸法の逸脱を早期に検出して排除します。

| 欠陥の種類 | 中核予防対策 |

| スプリングバック | 曲げ半径、ダイ角度補正を正しく設計し、修正ステップを追加します |

| クラッキング | 高伸度材料の採用、曲げ半径の拡大、予熱処理 |

| ねじる | 曲げシーケンスを最適化し、金型の位置決めを強化し、対称曲げを使用する |

| 内側R角変形 | ダイ半径の精度を確保し、曲げ力を制御し、可塑性に優れた材料を選択する |

| 寸法偏差 | 設備の精度向上、金型品質の確保、測定・検査の強化 |

不良品の発生を防ぎたいですか?JSは、設計から製造まで一貫したプロフェッショナルなソリューション、カスタム板金加工、板金曲げ加工の専門知識、そして透明性の高い価格設定をご提供します。JSをお選びいただければ、きっとご安心いただけます。

ケーススタディ:医療機器のアルミニウムハウジングの「矯正」体験

顧客の悩み:

ハイエンドモニターのアルミ合金ケース(5052-H32、厚さ1.5mm)では、限定的な試作生産において、深刻なスプリングバック(89°→94°)、エッジの微小亀裂、過剰な組み立てクリアランスが発生しました。

不具合分析:スプリングバック補正が行われていない(90°ストレートプレスの場合)。曲げ線が圧延方向と平行(エッジ応力集中)。Vダイの選択が不適切(V口幅 = 12mm < 8*t = 12mm、結果として高圧となる)。

JS の解決策:

DFM 最適化:材料の圧延方向に対して 45° の角度を形成するように曲げラインを再製造してエッジの応力集中を軽減し、5052-H32 の弾性係数に基づいて、1.2° のスプリングバック補正角度を金型設計に組み込み、目標曲げ角度を 88.8° に変更しました。

プロセスのアップグレード:単位面積あたりの圧力を下げるために V ダイを 15 mm の V 口幅 (8 * t = 12 mm の要件を満たす) に交換し、材料の変形をより均一にするために曲げ速度を 5 mm/s から 3 mm/s に変更し、材料の可塑性を高めるために曲げ前に材料を 120 °C に加熱する予熱ステップを追加しました。

検査の強化:生産ラインにリアルタイム角度測定器を追加設置し、製品10個ごとに角度の抜き取り検査を実施して、タイムリーなプロセスパラメータ調整を可能にしました。

結果:

量産バッチの角度公差は±0.5°に維持され、すべての設計仕様を満たしました。金型とプロセスパラメータの最適化により、エッジのマイクロクラックを効果的に排除し、マイクロクラックゼロを達成しました。組立クリアランスは0.2mmに厳密に管理され、組立精度仕様を満たしました。

生産における顧客の歩留まりは、パイロット生産時の 65% から98% に大幅に向上し、材料の無駄ややり直しが大幅に削減され、製品の納品サイクルも短縮されました。

このケーススタディをご覧になり、信頼できるパートナーを見つけませんか?JSは板金曲げ加工の豊富な経験、迅速な見積もり、そして確かな品質を誇ります。ぜひ今すぐご参加ください!

よくある質問

Q1: 同じ材質の曲げ角度がバッチ処理されないのはなぜですか?

主な理由は3つあります。材料の厚さのばらつき(最大±5%)、金型の摩耗と適時交換の不足、そして設備のバックゲージの再現性の低下です。受入検査と設備検査は二重に行う必要があります。

Q2: K係数は0.33ですか、それとも0.4ですか?どのように設定するのですか?

K係数は一定ではありません。材質、厚さ、R角度、金型によって異なります。推奨値は、軟質アルミニウムの場合は≈0.43、SPCCの場合は≈0.35、ステンレス鋼の場合は≈0.38です。最も信頼性の高いプロセス:曲げと測定をテストし、K値を推定し、CAMシステムに入力します。

Q3: 90°以外の曲げ(鋭角/鈍角)には特別な処理手順が必要ですか?

はい!急角度の成形には、特殊な鋭利な上型とV字型の狭い下型を使用する必要があります。鈍角の場合は、スプリングバックを防ぐため、段階的にプレスし、2~5°のオーバープレスを行うことをお勧めします。大きな角度の場合は、材料の厚さ公差を±3%にする必要があります。

Q4: JS では、高スプリングバック材料(リン青銅など)をどのように処理しますか?

段階的補正法(段階的曲げ)+補正機能付き油圧プレス+局所アニーリング(非接触レーザーアニーリング)を弾性接触部品の製造に大量生産で適用することに成功しました。

まとめ

板金曲げ加工の欠陥の多くは、修理費用がかさむものではありません。むしろ、段取りの改善、インテリジェントな設計、そして予防策が必要です。シワ、バリ、角度の不良、ひび割れなどは、製造上の欠陥であるだけでなく、予防可能な費用でもあります。

これらの典型的な板金成形欠陥に関する知識があれば、実際に欠陥を半減させ、板金曲げ部品の品質を向上させて、生産および組み立て仕様を達成することができます。

精密板金加工部品をお探しですか? JSは幅広いサービスを取り揃え、透明性の高い板金加工価格をご提供し、様々なニーズにお応えします。JSをお選びいただければ、プロジェクトがよりスムーズに進み、スムーズな業務進行が可能になります。

免責事項

このページの内容は情報提供のみを目的としています。JSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Jushengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップの製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com