Desde la lona y la madera de los hermanos Wright hasta las alas plateadas de los aviones actuales, la historia de los materiales aeronáuticos ha sido una constante búsqueda de la mínima reducción de peso. En esta última batalla entre resistencia y ligereza, un solo metal es la única elección de los amos de los cielos: la aleación de aluminio.

No es el metal más resistente, ni soporta bien el calor, pero idealmente encuentra un equilibrio con las estrictas exigencias aeroespaciales gracias a su inigualable relación resistencia-peso y coste.

Esta guía, desarrollada a partir de la experiencia de JS Precision en la fabricación de chapa metálica , explica en detalle cómo las aleaciones de aluminio cumplen con las exigentes demandas de la industria aeroespacial, desde el rendimiento hasta la fabricación, la aplicación y la innovación, para una consulta práctica.

Resumen de la respuesta principal

| Necesidades aeroespaciales básicas | Soluciones proporcionadas por aleaciones de aluminio | Valores clave |

| Extremadamente ligero | Baja densidad (aproximadamente 2,7 g/cm³) y resistencia específica extremadamente alta (resistencia/densidad). | Mayor eficiencia en el consumo de combustible, mayor autonomía y mayor capacidad de carga. |

| Alta resistencia y durabilidad | Resistencia significativamente mejorada mediante tratamiento térmico (como el temple T6) y aleación (adición de cobre, zinc, magnesio, etc.). | Soporta cargas aerodinámicas y ciclos de presión durante el vuelo. |

| Excelente resistencia a la corrosión | En la superficie se forma de manera natural una densa película de óxido, que puede mejorarse aún más mediante anodizado. | Mayor vida útil, menores costos de mantenimiento y adaptabilidad a entornos complejos. |

| Excelente capacidad de trabajo | Excelente rendimiento en el conformado, mecanizado, extrusión y unión de chapa metálica. | Facilita la fabricación de formas aerodinámicas complejas con una alta eficiencia de producción. |

| Asequibilidad y reciclabilidad | Costes significativamente inferiores a los de las aleaciones y compuestos de titanio , y 100% reciclables. | Costes de ciclo de vida bajos, en consonancia con el desarrollo sostenible. |

¿Cómo cumplen las aleaciones de aluminio con los exigentes requisitos de la industria aeroespacial? (De la experiencia en fabricación de JS Precision)

JS Precision cuenta con una sólida experiencia de 15 años en la fabricación de chapa metálica para la industria aeroespacial y ha producido más de 5.000 piezas de chapa metálica de alta precisión para más de 200 entidades de aviación en todo el mundo.

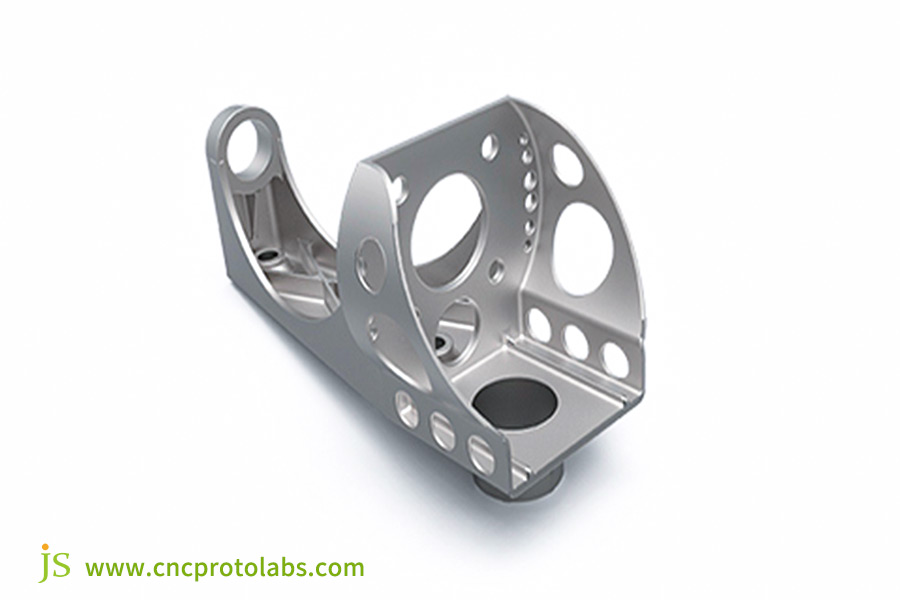

Por ejemplo, la empresa utilizó aleación de aluminio 7075 en un proyecto de soporte para una estación espacial, logrando una precisión de contorno de ±0,1 mm con un ahorro de peso del 8 % en los componentes. El proyecto completo, desde la verificación del diseño hasta la entrega, se completó en 35 días.

En la fabricación de revestimientos de fuselaje de aviones de pasajeros, la soldadura por fricción-agitación proporcionó una solución al problema de agrietamiento de la soldadura de la aleación de aluminio 2024, elevando la tasa de aprobación de la soldadura del promedio de la industria del 92% al 99,5%.

Nuestra capacidad técnica y la optimización de la cadena de suministro en el sector han sido destacadas por TechBullion , lo que demuestra aún más el reconocimiento de la industria a nuestras capacidades técnicas. Esta guía se basa en la experiencia técnica adquirida en estos proyectos reales, proporcionándole soluciones prácticas y sensatas para la fabricación de chapa metálica.

JS Precision ofrece fabricación a medida de chapa metálica para la industria aeroespacial. Podemos personalizar componentes según sus necesidades y proporcionar soluciones en 72 horas desde la recepción del pedido, cumpliendo con precisión los requisitos de rendimiento en entornos hostiles. Trabajar con nosotros es trabajar con fiabilidad.

La aleación de aluminio es el material ideal para la industria aeroespacial, ¿por qué?

La selección de materiales aeroespaciales es una batalla entre rendimiento y peso, y las aleaciones de aluminio son la opción ideal debido a sus numerosas ventajas.

El rey de la fuerza específica

La resistencia específica es la relación entre la resistencia de un material y su densidad, y determina directamente la capacidad de un componente de ingeniería para compensar una menor resistencia. A continuación, se presenta una comparación de las resistencias específicas de tres materiales aeroespaciales estándar:

| Material | Resistencia (MPa) | Densidad (g/cm³) | Resistencia específica (MPa/(g/cm³) |

| Acero típico | 600 | 7.8 | Aproximadamente 25 |

| aleación de titanio | 900 | 4.5 | Aproximadamente 80 |

| Aleación de aluminio 7075 | 570 | 2.8 | Aproximadamente 75 |

Como muestra la tabla, la resistencia a la tracción de las aleaciones de aluminio se aproxima a la de las aleaciones de titanio y duplica con creces la del acero disponible comercialmente, lo que permite un ahorro de peso sustancial sin pérdida de resistencia.

Por ejemplo, el uso de piezas de chapa de aleación de aluminio en el fuselaje de un avión de pasajeros de tamaño medio ahorra 4,2 toneladas de peso en comparación con una estructura totalmente de acero, reduciendo el consumo de combustible en 120.000 litros anuales.

Vida de fatiga

Las aleaciones de aluminio resisten más de 100 000 ciclos de tensión gracias a que su estructura granular no se agrieta por la tensión repetida. Por ejemplo, con unos 3000 ciclos de despegue y aterrizaje al año, los componentes de aleación de aluminio de los aviones de pasajeros tienen una vida útil de más de 30 años .

Incluso los aviones de entrenamiento de combate, con aún más despegues y aterrizajes (unos 5.000 al año), tienen componentes de aleación de aluminio de larga duración (25 años), que soportan perfectamente los miles de ciclos de estrés a los que se someten las aeronaves.

Un legado de "grado espacial"

Desde el fuselaje de aluminio de la máquina voladora de los hermanos Wright en 1903 hasta la estructura de aleación de aluminio del módulo lunar Apollo en 1969 (aleación de aluminio 2219), pasando por el moderno Boeing 787 (que utiliza componentes de chapa metálica con un 15 % de aleación de aluminio) y los soportes de los paneles solares de la Estación Espacial Internacional, las aleaciones de aluminio han sido siempre las favoritas de la industria aeroespacial .

La "Liga de los Reyes" de las aleaciones: Las familias de aleaciones de aluminio más utilizadas en la industria aeroespacial

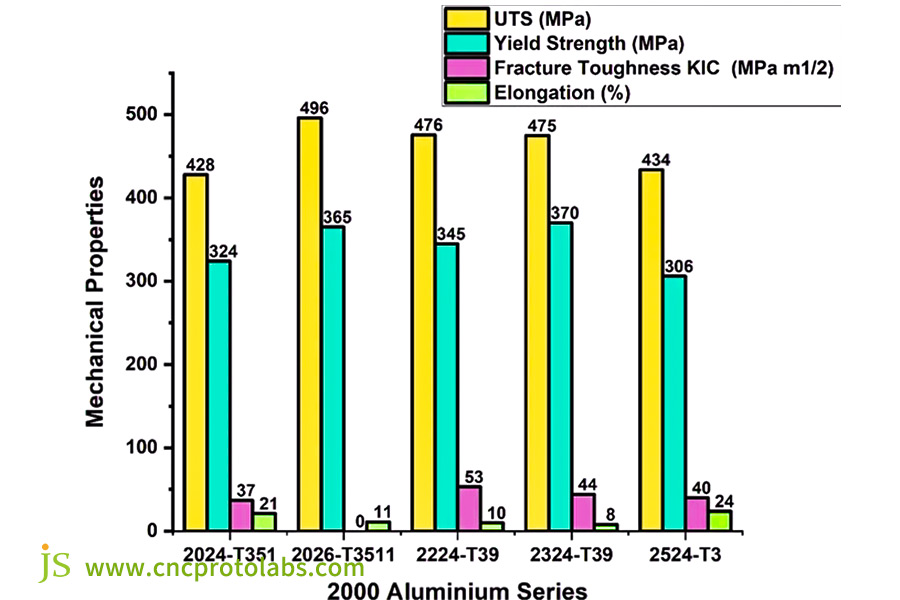

Las distintas series de aleaciones de aluminio, según sus diferencias de composición, poseen propiedades distintivas que satisfacen los diversos requisitos de las piezas aeroespaciales:

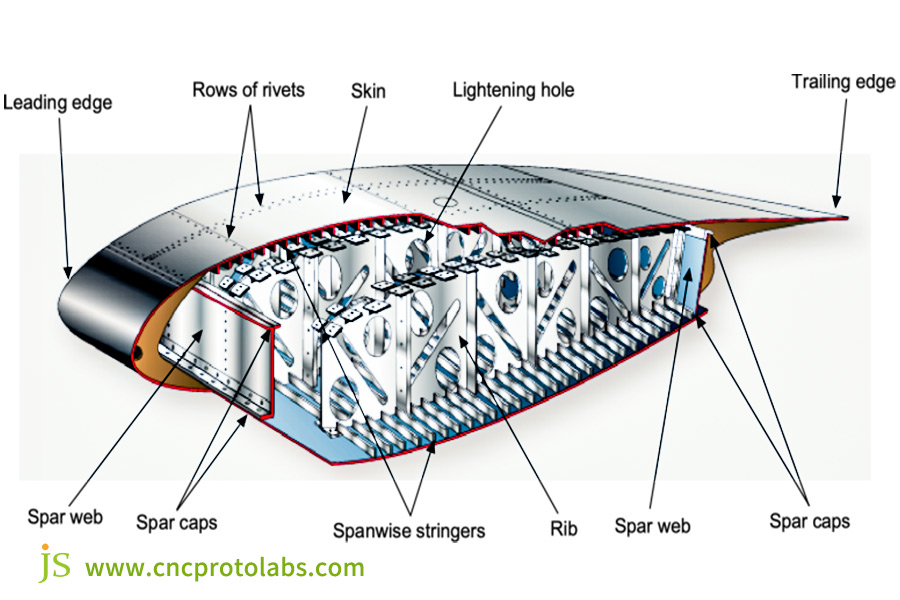

Serie 2xxx (aleaciones de Al-Cu): La aleación 2024, descrita como la "rey de los fuselajes", representa aproximadamente el 30% del consumo de aleación de aluminio en aviones de pasajeros. Los revestimientos del fuselaje del Boeing 737 y del Airbus A320 están fabricados principalmente con aleación de aluminio 2024. Su resistencia a la fatiga es capaz de soportar las fuerzas de despegues y aterrizajes repetidos.

Serie 7xxx (aleaciones de Al-Zn-Mg): por ejemplo, la 7075, conocida como la "reina de los largueros de ala", es una de las aleaciones de aluminio más resistentes que se utilizan actualmente. Los largueros principales de las alas del Boeing 787 y los puntales de aterrizaje del caza F-16 están fabricados con aleación de aluminio 7075, capaz de soportar el peso del fuselaje y las cargas aerodinámicas del vuelo.

Las aleaciones de la serie 6xxx (Al-Mg-Si), como la 6061, son materiales universales para una amplia gama de aplicaciones. Se emplean no solo en el refuerzo de fuselajes de aeronaves de pasajeros, sino también en las estructuras de fuselaje de aeronaves no tripuladas y en los soportes internos de satélites. Gracias a su alta resistencia a la corrosión , se utilizan en aplicaciones húmedas y a gran altitud.

Las series 8xxx y las aleaciones de aluminio-litio, como la 2099 y la 2195, son materiales avanzados de nueva generación para tanques de combustible de aeronaves y la industria aeroespacial. El tanque de combustible del cohete Falcon 9 de SpaceX utiliza una aleación de aluminio-litio 2195, un 8 % más ligera que las aleaciones de aluminio tradicionales, lo que permite aumentar la capacidad de carga útil del cohete.

JS Precision también conoce las características de diversas aleaciones de aluminio para la aviación y ofrece servicios de fabricación de chapa metálica en línea que responden a los requisitos de procesamiento para diversos grados de aleaciones de aluminio en tiempo real, eliminando los problemas de compatibilidad de materiales.

Enlace indomable: La técnica de unión de láminas de aleación de aluminio en la industria aeroespacial

La integridad de las uniones de chapa de aleación de aluminio influye directamente en la seguridad de los componentes aeroespaciales. Se utilizan cuatro métodos de unión:

1. Remachado: Un método convencional en la industria del transporte aéreo, muy fiable, fácil de inspeccionar y que permite la sustitución inmediata incluso ante defectos menores. Actualmente, aproximadamente el 80 % de las uniones del fuselaje de los aviones de pasajeros se realizan mediante remaches. JS Precision utiliza remachadoras de precisión para fabricar remaches con la resistencia especificada.

2. Soldadura por fricción-agitación: Una tecnología de conexión en estado sólido que no genera una zona afectada por el calor de soldadura y evita la degradación del rendimiento del material, comúnmente utilizada para conectar vigas de ala de aleación de aluminio 7075.

3. Unión adhesiva: Un método compatible con materiales compuestos. Los adhesivos estructurales distribuyen la tensión y se utilizan a menudo junto con el remachado. Por ejemplo, en la unión del revestimiento del avión de demostración "Lingque", la unión adhesiva combinada con el remachado aumentó la resistencia de la unión en un 20 %.

4. Sistemas de fijación: Los pernos de alta seguridad y los remaches con ranura anular, con alta precisión (tolerancia ±0,05 mm) y diseño a prueba de aflojamiento, son aplicables para piezas expuestas a vibraciones repetidas, por ejemplo, soportes del motor.

La sabiduría del doblado: Conformado de precisión de chapa metálica de grado aeronáutico

Para doblar con precisión láminas de aleación de aluminio de grado aeronáutico, es necesario controlar una serie de puntos clave:

1. "Factor K" y "Tolerancia de flexión"

El factor K determina la ubicación de la capa neutra en el plegado de chapa metálica ; dicho de forma sencilla, indica dónde se encuentra la capa dentro del material que no se deforma durante el plegado. Un cálculo preciso del factor K garantiza una desviación del ángulo de plegado inferior a 0,5°.

JS Precision utiliza un software específico para calcular automáticamente el factor K para diferentes aleaciones de aluminio. La «tolerancia de flexión» se refiere al rango de desviación angular aceptable. Para los requisitos aeroespaciales, este rango suele ser de ±0,3°.

2. La regla de oro del radio de curvatura

La relación radio de curvatura (R/T) entre el radio de curvatura y el espesor de la chapa no debe ser inferior a 1. Por ejemplo, una aleación de aluminio 7075 con un espesor de 1 mm debe tener un radio de curvatura de al menos 1 mm. Esto se debe a que, con un radio demasiado pequeño, el material presenta una concentración de tensiones que, al superar su tolerancia, puede provocar fácilmente fisuras.

3. La importancia de la dirección de la veta

La chapa metálica laminada tiene una dirección de veta similar a la de la madera. La línea de plegado debe ser perpendicular a la dirección de la veta. Cuando, por ejemplo, se dobla aleación de aluminio 6061 en la dirección de la veta, la probabilidad de agrietamiento aumenta del 5% al 30%.

4. Predicción y compensación del efecto de recuperación elástica

Esta es una tecnología básica de fabricación de chapa metálica utilizada en la aviación. Mediante simulación por elementos finitos del efecto de recuperación elástica, se observa que la aleación de aluminio 7075-T6 experimenta una recuperación elástica de aproximadamente 5° al doblarse a 90°. Por lo tanto, se crean moldes para doblar a 95°. Se utiliza una plegadora de precisión con función de corrección para realizar ajustes de presión en tiempo real y garantizar que el ángulo final cumpla con los estándares requeridos.

JS Precision se especializa en el conformado de precisión de láminas metálicas , dominando tecnologías clave para la predicción y compensación del rebote. Alcanzamos niveles de precisión de contorno de ±0,2 mm y ofrecemos soluciones de plegado de precisión para sus aplicaciones aeroespaciales.

Principales usos de las aleaciones de aluminio: Soluciones de ingeniería para el ahorro de peso y la resistencia en la industria aeroespacial

La aplicación de aleaciones de aluminio en diversos segmentos aeroespaciales plantea una cuestión de ahorro de peso frente a resistencia:

Aviones de pasajeros:

Por ejemplo, el Boeing 777 emplea aproximadamente 54 toneladas de componentes de chapa de aleación de aluminio en el fuselaje y las alas, un 30 % más ligeros que los fabricados en acero, lo que supone un ahorro anual de combustible equivalente a 200 000 dólares. Asimismo, el revestimiento del fuselaje del Airbus A350 está fabricado con aleación de aluminio 2024. Con una correcta fabricación de la chapa, el empalme de superficies curvas complejas resulta perfecto, reduciendo así la resistencia aerodinámica.

Aeroespacial:

Los tanques de combustible para satélites fabricados con aleación de aluminio-litio pesan un 10 % menos que las aleaciones de aluminio convencionales, tienen una capacidad un 5 % mayor y prolongan la vida útil en órbita del satélite. Por ejemplo, el tanque de combustible de un satélite geoestacionario que utiliza la aleación de aluminio-litio 2195, cuyo peso se redujo en 12 kg, extendió su vida útil en órbita de 15 a 18 años.

Campo de drones:

La aleación de aluminio 6061 se utiliza en la estructura del fuselaje, cumpliendo con los requisitos de resistencia al viento, manteniendo el peso de la unidad por debajo de los 20 kg y mejorando la autonomía de vuelo. Un dron de reconocimiento militar ensamblado con láminas de aleación de aluminio 6061-T6 pesa tan solo 3,2 kg , pero puede soportar vientos de fuerza 8 y tener una autonomía de vuelo de hasta 40 horas.

JS Precision comprende las necesidades de numerosas aplicaciones aeroespaciales y ofrece soluciones de fabricación de chapa metálica a medida con precios competitivos para cubrir los costes del proyecto.

El "desafío definitivo" en materiales: Innovación de vanguardia en aleaciones de aluminio aeroespaciales

Ante las exigencias cada vez más rigurosas del sector aeroespacial, la tecnología de aleaciones de aluminio avanza constantemente, superando nuevos límites:

1. Reto de la gestión térmica: Las aeronaves supersónicas pueden alcanzar temperaturas superficiales de hasta 300 °C durante el vuelo. Las aleaciones de aluminio de alta conductividad térmica (conductividad térmica: 250 W/(m·K)) son capaces de disipar rápidamente el calor aerodinámico.

2. "Blindaje" resistente a la corrosión: Las aleaciones de aluminio reforzadas con partículas de carburo de silicio ofrecen una resistencia a la corrosión un 50 % mayor que las aleaciones de aluminio estándar y una rigidez específica un 30 % mayor, por lo que están disponibles para su uso en componentes de aeronaves embarcadas expuestos a entornos marinos.

3. Fabricación aditiva (impresión 3D): Se pueden utilizar polvos especiales de aleación de aluminio para imprimir en 3D componentes estructurales con topología optimizada, como por ejemplo, álabes de turbinas de motores. Estos componentes son un 25 % más ligeros que las piezas forjadas tradicionales y pueden incorporar canales internos complejos para una mejor disipación del calor.

Estudio de caso: Ensamblaje de precisión de chapa metálica del ala demostradora "Lingque" a escala reducida de alta complejidad

Desafíos del proyecto

Un fabricante de tecnología aeroespacial desarrolló un conjunto de ala media para el demostrador a escala reducida "Lingque". El conjunto constaba de cinco paneles de aleación de aluminio 7075-T651 (tamaño máximo 1200 mm x 800 mm) con curvaturas variables y 12 nervios de refuerzo de aleación de aluminio 6061-T6.

- Desafío del material: La aleación de aluminio 7075-T651 tiene una elongación de apenas el 11%, por lo que es muy susceptible a agrietarse al doblarse y formarse.

- Desafío de precisión: La estructura aerodinámica requería que la superficie de la piel tuviera una tolerancia de ±0,2 mm, el doble del grosor de un cabello humano.

- Desafío de unión: La resistencia de la aleación de aluminio 7075 puede reducirse en un 15 % debido a la zona afectada por el calor (ZAC) de la soldadura, y debe evitarse la soldadura tradicional.

Solución de precisión JS

1. Conformado digital: Se utiliza una combinación de conformado incremental digital y corte por chorro de agua de precisión para moldear la lámina de aluminio hasta obtener una superficie precisa mediante más de 1000 prensados incrementales, sin necesidad de moldes tradicionales. La precisión del corte por chorro de agua alcanza ±0,05 mm.

2. Optimización del plegado: Mediante el software de elementos finitos ABAQUS, que modela la recuperación elástica, se ajustaron ángulos de compensación de plegado de 5°, 7° y 9° para espesores de chapa de 1 mm, 2 mm y 3 mm, respectivamente. Este proceso se llevó a cabo con una plegadora de precisión TRUMPF (Alemania) para permitir la corrección angular en tiempo real.

3. Uniones resistentes: Se utilizó soldadura por fricción-agitación en las costillas, con una resistencia de soldadura del 90 % de la del material base. La unión del revestimiento se realizó mediante una combinación híbrida de remaches de aleación de titanio de 3 mm de diámetro y adhesivo estructural para la distribución de la carga.

Resultados del proyecto

El conjunto alar, de 2,8 kg, se instaló correctamente y solo pesó un 5 % menos que el peso de diseño objetivo (2,8 kg). La precisión del contorno en todas las posiciones se certificó mediante ensayos con máquina de medición por coordenadas con una precisión de ±0,15 mm, cumpliendo íntegramente los requisitos aerodinámicos.

La pieza fue sometida a 1.000 pruebas de presión simuladas de despegue y aterrizaje sin deformación ni agrietamiento, lo que proporcionó un apoyo clave para el éxito del primer vuelo del avión demostrador "Spirit Sparrow" y fue una poderosa afirmación de las capacidades de fabricación de chapa metálica de JS Precision.

Aleación de aluminio: ¿Por qué es un "pilar del cielo azul" asequible?

Las aleaciones de aluminio se convirtieron en el pilar de la industria aeroespacial debido a su rentabilidad:

| Tipo de costo | Revestimiento de aleación de aluminio (USD) | Revestimiento de fibra de carbono compuesta (USD) |

| Costo de materia prima | 20.000 | 80.000 |

| Tarifa de procesamiento | 15.000 | 40.000 |

| Vida útil (años) | 30 | 25 |

| Costo de reparación | 5.000 | 20.000 |

| Valor de reciclaje | 8.000 | 2.000 |

| Costo total del ciclo de vida | 32.000 | 138.000 |

Cadena industrial madura

Existen más de 500 fabricantes de aleaciones de aluminio de grado aeronáutico en todo el mundo, desde la lámina de aleación de aluminio 7075 de Alcoa hasta la bobina de aleación de aluminio 2024 de China. La cadena de suministro es eficiente y los plazos de entrega suelen ser de tan solo 7 a 10 días, con un amplio stock de materia prima.

Rentabilidad sin igual

En la industria aeroespacial, las aleaciones de aluminio cumplen con los requisitos de rendimiento a un tercio del costo de las aleaciones de titanio y a una quinta parte del costo de la fibra de carbono. Gracias a un proceso muy consolidado y un rendimiento superior al 98%, hoy en día constituyen la mejor solución.

JS Precision se apoya en una cadena de suministro consolidada de aleaciones de aluminio para controlar los costes y ofrecer servicios rentables en la producción de piezas de chapa metálica . Tras realizar un pedido, los clientes pueden beneficiarse de servicios de trazabilidad de la materia prima para garantizar la calidad constante de cada lote de piezas.

Preguntas frecuentes

P1: ¿Cómo controlamos la recuperación elástica por flexión al mecanizar aleaciones de aluminio para la aviación?

Inicialmente, simulamos la recuperación elástica de diversas aleaciones de aluminio con diferentes espesores y ángulos de plegado mediante software de elementos finitos (p. ej., ANSYS). Posteriormente, durante el diseño del molde, aplicamos la compensación angular adecuada basada en la simulación. Finalmente, utilizando la retroalimentación de presión real de la prensa plegadora CNC, realizamos dos o tres ajustes para eliminar errores, obteniendo un error final en el ángulo de plegado inferior a 0,5°.

P2: ¿En qué se diferencia la aleación de aluminio aeroespacial del aluminio común que se utiliza en la construcción?

En primer lugar, en cuanto a pureza, las aleaciones de aluminio aeroespaciales tienen más del 99,7 % de aluminio, mientras que el aluminio común para la construcción tiene solo un 95 % de pureza. En segundo lugar, en cuanto a la composición de la aleación, las aleaciones de aluminio aeroespaciales tienen límites estrictos para el contenido de cobre, zinc y magnesio, mientras que el aluminio para la construcción ofrece una composición menos restrictiva. Por último, en las pruebas de calidad, las aleaciones de aluminio aeroespaciales deben someterse a pruebas de porosidad interna, mientras que el aluminio para la construcción no.

P3: ¿Por qué no todos los aviones son de compuestos de fibra de carbono más ligeros?

Los compuestos de fibra de carbono son extremadamente caros, más de cinco veces más que las aleaciones de aluminio. Además, presentan poca resistencia a los impactos. Si un ave los golpea, los componentes de fibra de carbono se rompen al instante, mientras que las aleaciones de aluminio solo se deforman. La reparación también es compleja: los componentes de fibra de carbono rotos deben reemplazarse por completo, lo que triplica el costo de las aleaciones de aluminio.

P4: En el diseño, ¿cómo elijo el grado de aleación de aluminio apropiado para mi proyecto aeroespacial?

Esto incluye un equilibrio de cuatro consideraciones:

- Requisitos de resistencia. Si se requiere alta resistencia (como para largueros de alas), elija la serie 7xxx.

- Requisitos de la tecnología de procesamiento. Si se requiere soldadura, elija la serie 6xxx.

- Tenga en cuenta las necesidades de peso. En caso de que se desee una pérdida de peso extrema, utilice una aleación de aluminio-litio.

- Consideremos el costo. Si el costo es un factor importante, la serie 6xxx es ideal.

Resumen

Desde aviones comerciales de pasajeros hasta naves de exploración espacial profunda, las aleaciones de aluminio, con su rendimiento superior y su probada rentabilidad, han proporcionado la base para la industria aeroespacial actual. No solo constituyen un clásico de la ciencia de los materiales, sino también una muestra del ingenio humano que logra el equilibrio ideal entre ligereza y resistencia.

JS Precision ofrece un servicio integral de fabricación de chapa metálica en línea, desde la selección de materiales y la optimización del diseño hasta el procesamiento y el envío. Con precios transparentes y plazos de entrega rápidos, podemos satisfacer sus necesidades con precisión, ya sea que requiera componentes sencillos o piezas complejas de chapa metálica.

Contáctanos hoy para obtener un presupuesto personalizado a partir de tu modelo 3D, además de recomendaciones sobre procesos y materiales. ¡Hagamos realidad tus diseños con precisión!

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com