Un doblado perfecto de chapa metálica crea un chasis rígido, soportes suaves y un ensamblaje impecable. Pero si la recuperación elástica es excesiva o se produce un desgarro, ¡todo el lote de producción termina en el montón de chatarra! Los defectos de doblado no solo reducen el rendimiento, sino que también aumentan el costo y el plazo de entrega. El doblado de chapa metálica es simple en sí mismo, y sin embargo, implica una compleja interacción de materiales, matrices y control de procesos .

Resumen de la respuesta principal

| Aspectos | Contenido principal |

| Complejidad del doblado de chapa metálica | Se necesita una prensa plegadora especial y moldes relacionados para controlar la presión, la velocidad y la secuencia de doblado. |

| Variaciones en la selección de materiales | El acero inoxidable es rígido y de baja elongación y puede agrietarse, el aluminio tiene un módulo elástico bajo y un rango plástico pequeño y puede provocar una recuperación elástica incontrolada. |

| Factores que influyen en los defectos de flexión | Propiedades del material, condiciones del proceso, estado del molde, precisión del equipo, habilidad del operador y condiciones ambientales. |

| Cinco defectos principales de flexión | Desviación angular (recuperación elástica), pérdida de resistencia (agrietamiento), montaje difícil (distorsión), deformación interna del ángulo R y desviación dimensional. |

| Plan de prevención de defectos | Considerando precauciones de toda la cadena de procesos, que incluye también el diseño (por ejemplo, radio racional) y el proceso (por ejemplo, ajuste en parámetros). |

¿Por qué es confiable esta guía?

JS ha adquirido sólidos conocimientos prácticos en el plegado preciso de metales. Conocemos el comportamiento de plegado de más de 40 materiales. En cuanto al proceso, hemos optimizado la configuración de los parámetros de plegado para chapas de diversos espesores (0,3-10 mm).

Podemos ajustar con precisión la apertura de la matriz en V, la velocidad de plegado y la presión con una precisión de ±0,1 mm. Hemos realizado operaciones de plegado con más de 15 tratamientos superficiales diferentes y comprendemos cómo los recubrimientos anodizados afectan el plegado y cómo evitar el desprendimiento del recubrimiento en polvo durante el plegado.

Desde componentes pequeños y delicados para equipos médicos hasta componentes estándar de enorme volumen para maquinaria industrial, podemos identificar rápidamente la solución.

Basado en nuestro conocimiento práctico , este libro ofrece métodos probados desde la selección de materiales y el ajuste de parámetros hasta la eliminación de fallas, es decir, un manual de confianza.

¿Necesita doblar chapa metálica? JS ofrece más de 40 materiales, entrega en 3-7 días y una precisión de ±0,1 mm. Reciba presupuestos de fabricación de chapa metálica en minutos; no se arrepentirá.

Doblado de chapa metálica: más que simplemente presionar

El plegado de chapa metálica es una operación sofisticada que incluye la interacción organizada de numerosos parámetros, mucho más que una simple 'prensa'.

Desde el punto de vista de la maquinaria, se requiere una prensa plegadora específica para este propósito, y su precisión y tonelaje afectan directamente el resultado del plegado. El recorrido de la prensa plegadora y la planitud de la mesa de trabajo deben ajustarse específicamente al material y tamaño procesados.

Durante el proceso, la selección de las herramientas de doblado es fundamental. Los diferentes ángulos y espesores de doblado requieren moldes de distintas formas y tamaños, como moldes en forma de V y de U. La precisión del molde se replicará directamente en la pieza de trabajo; el desgaste o los errores dimensionales pueden causar defectos.

El control preciso de la fuerza de flexión y el punto de aplicación también es esencial en la operación de doblado. Una fuerza de flexión demasiado baja no permitirá que la pieza alcance el ángulo deseado, y una fuerza de flexión demasiado alta provocará una deformación excesiva o incluso grietas.

Además, la secuencia de plegado es importante. Para piezas con múltiples pliegues, se debe seguir una secuencia de plegado aceptable para evitar dañar los pliegues anteriores y asegurar que el tamaño y el ángulo de cada componente cumplan con los estándares requeridos.

No permita que el doblado de chapa metálica se convierta en un problema. JS ofrece piezas de fabricación de chapa metálica confiables con 15 acabados superficiales. También ofrecemos servicios de fabricación de chapa metálica en línea para obtener presupuestos rápidos y una producción eficiente. Contáctenos ahora.

Selección de materiales: ¿Por qué el acero inoxidable siempre se agrieta y el aluminio rebota sin control?

Las diferencias en las propiedades físicas y químicas de los distintos materiales dan lugar a distintos problemas que presentan durante los procesos de doblado de chapa metálica.

El acero inoxidable es propenso a agrietarse , principalmente debido a su naturaleza intrínseca. Es duro y resistente, pero posee una elongación comparativamente baja. Durante la flexión, se introduce una tensión excesiva en el material. Cuando la tensión supera su límite de tolerancia, se produce agrietamiento.

El aluminio es propenso a una recuperación elástica incontrolada . Tiene un módulo elástico bajo. Durante la flexión, el material sufre deformación plástica, así como una deformación elástica significativa. Esta deformación elástica se invierte al retirar la carga externa, lo que provoca la recuperación elástica.

Además, el aluminio también tiene un rango plástico estrecho. Salir de este rango, incluso ligeramente, puede provocar fracturas al doblarse, lo que dificulta aún más el control de la recuperación elástica. Además, la magnitud de la recuperación elástica también depende de la composición química de la aleación de aluminio, y la adición de algunos elementos de aleación también puede afectar su capacidad de recuperación elástica.

Para una comparación más sencilla entre la flexibilidad del acero inoxidable y el aluminio , consulte la siguiente tabla:

| Material | Fortaleza | Alargamiento | Módulo elástico | Preguntas frecuentes |

| Acero inoxidable | Más alto | Más bajo | Más alto | Propenso a agrietarse |

| Aluminio | Más bajo | Más alto | Más bajo | Recuperación elástica incontrolada |

¿No está satisfecho con la elección del material? JS conoce las propiedades del acero inoxidable, el aluminio y otros metales, y ofrece servicios de fabricación de chapa metálica a medida para evitar el agrietamiento y la recuperación elástica, con presupuestos rápidos.

Las causas de los defectos de flexión: 6 factores importantes que los afectan

Los defectos de flexión no son accidentes, son causados en gran medida por los siguientes seis factores principales:

1. Propiedades del material: La estructura química y las propiedades mecánicas (por ejemplo, resistencia, dureza y elongación) del material determinan la calidad de la flexión. Los materiales varían en su capacidad de adaptarse a la flexión, como se explicó anteriormente, por ejemplo, el acero inoxidable frente al aluminio.

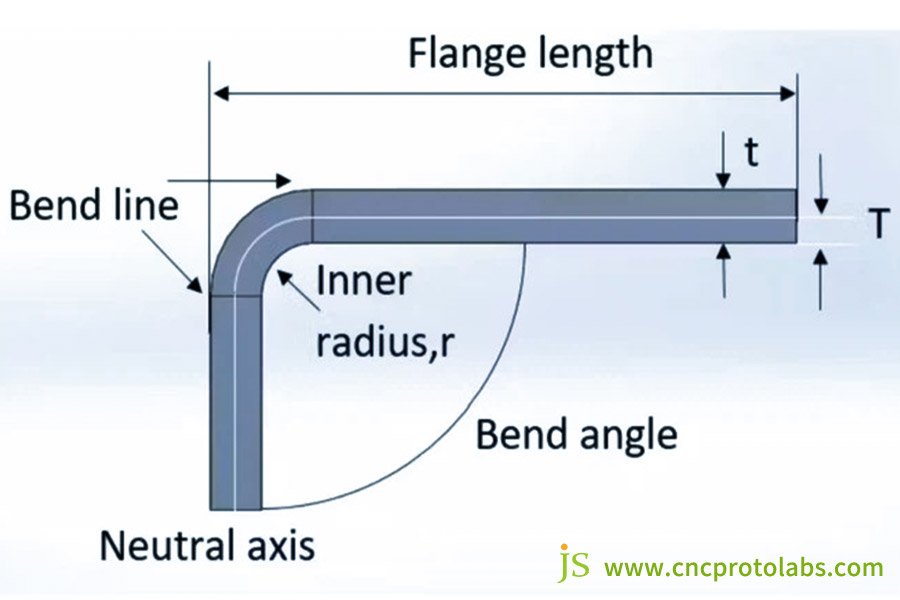

2. Parámetros del proceso de doblado: Estos incluyen el ángulo, el radio, la fuerza y la velocidad de doblado. Una estimación errónea de estos parámetros puede provocar diversos defectos . Por ejemplo, un radio de doblado demasiado pequeño produce grietas, y una fuerza de doblado demasiado pequeña provoca una desviación del ángulo.

3. Estado del molde: La precisión del molde, el desgaste y el acabado superficial también pueden afectar los resultados del doblado. Una precisión deficiente del molde genera errores en las dimensiones de la pieza, y un acabado superficial deficiente del molde provoca fricción entre el material y el molde, lo que resulta en rayones o deformaciones.

4. Precisión del equipo: La precisión del posicionamiento y el movimiento de la corredera de la prensa plegadora contribuye en gran medida a la calidad de las piezas. Un equipo impreciso puede provocar ángulos de plegado inestables e imprecisiones dimensionales.

5. Habilidad del operador: La habilidad y la experiencia del operador también influyen en la calidad del doblado. Un manejo incorrecto de los parámetros del proceso, la instalación del molde y la puesta en marcha pueden provocar diversos defectos.

6. Condiciones ambientales: La temperatura y la humedad ambientales también afectan el proceso de doblado. Por ejemplo, las bajas temperaturas aumentan la fragilidad de ciertos materiales, que se agrietan al doblarse.

¿Quiere evitar defectos de doblado? JS emplea maquinaria de última generación para controlar cada paso del proceso y ofrece servicios de fabricación de chapa metálica en línea a un precio asequible. Confíe en nosotros.

Cinco defectos de flexión mortales: identificación crítica y análisis de sus causas

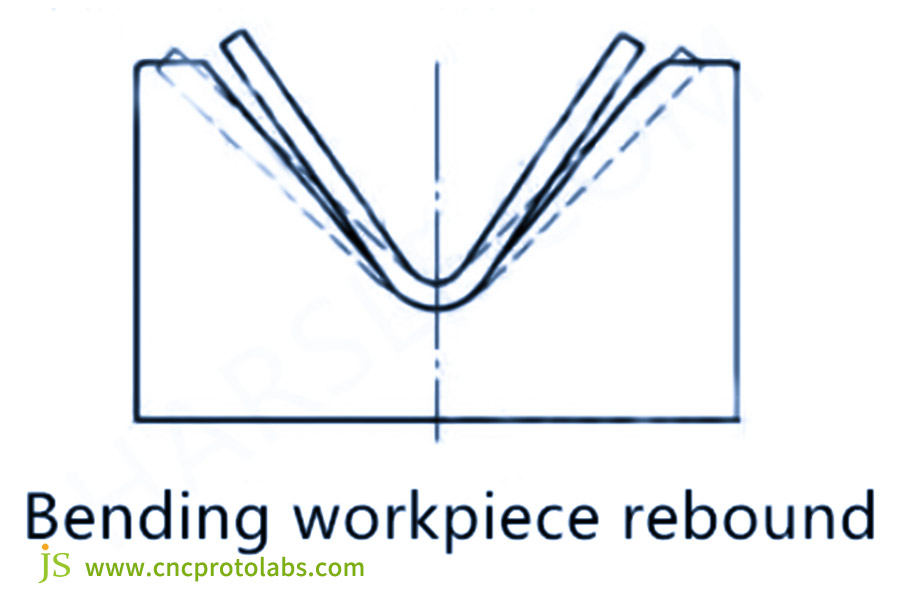

Springback: El primer asesino de precisión

La recuperación elástica es el fenómeno en el cual el ángulo real de la pieza de trabajo es diferente del ángulo deseado después de la recuperación elástica al doblarse. Cuanto menor sea el módulo elástico y mayor el límite elástico del material, mayor será el fenómeno de recuperación elástica, que es muy común en el aluminio y las aleaciones de aluminio.

Agrietamiento: pérdida directa de resistencia

El agrietamiento es un defecto del material que se produce durante el doblado, lo que reduce considerablemente la resistencia de la pieza . Cuando el material no tiene la plasticidad suficiente para absorber la deformación durante el doblado, se forman grietas en los puntos de concentración de tensiones. El acero inoxidable, debido a su alta resistencia pero a su relativamente baja plasticidad, es muy propenso al agrietamiento.

Twisting: Pesadilla de ensamblaje

La torsión es una deformación causada por un giro irregular de una pieza de trabajo durante el doblado que causa serios problemas de ensamblaje. En una situación en la que la deformación no se distribuye de manera uniforme en todo el material durante el doblado de una pieza de trabajo, se desarrollará una tensión interna y se producirá una deformación.

Deformación del radio interior: un riesgo oculto para la calidad

La deformación del radio interior se produce cuando el radio interior de la superficie curva de una pieza es inferior a los requisitos de diseño. Un radio interior excesivo o demasiado pequeño afecta negativamente la calidad de la pieza. Un radio excesivo provoca una distribución desigual de la tensión en condiciones de servicio, mientras que un radio demasiado pequeño provoca concentración de la tensión.

Desviación dimensional: diferencia entre el dibujo y el producto real

La desviación dimensional es una diferencia entre la dimensión real de una pieza de trabajo y la dimensión que se muestra en el dibujo. La desviación dimensional es causada por varias causas que involucran la ausencia de precisión en el posicionamiento del equipo, defectos dimensionales del molde y errores del operador en la medición.

¿Le preocupan los defectos en las piezas? En JS nos especializamos en la solución de diversos problemas, con precios razonables en la fabricación de chapa metálica para garantizar la calidad de sus piezas. ¡Contáctenos ahora!

Defect Terminator: una solución integral de prevención desde el diseño hasta la producción

Para la recuperación elástica

- Diseñar el radio de curvatura: seleccione un radio de curvatura apropiado según las propiedades del material para evitar el retroceso elástico debido a un radio excesivamente pequeño o grande.

- Utilice un método de compensación: tenga en cuenta la recuperación elástica en el diseño del molde y diseñe el molde y produzca un ángulo de molde correspondientemente menor al necesario para compensar el impacto de la recuperación elástica.

- Utilice un proceso de corrección: corrija la pieza de trabajo después de doblarla para reducir la recuperación elástica sometiéndola a una cierta cantidad de presión.

Para agrietarse

- Utilice el material adecuado : En piezas propensas a doblarse, utilice materiales cuyo alargamiento sea elevado y con buena plasticidad.

- Aumente el radio de curvatura: para cumplir con los requisitos de diseño, aumente el radio de curvatura proporcionalmente para reducir la tensión del material.

- Calentar el material antes de doblarlo: precaliente algunos materiales de alta dureza y alta resistencia antes de doblarlos para mejorar su plasticidad.

Para la distorsión

- Optimización de la secuencia de curvatura: optimice la secuencia de curvaturas de múltiples ángulos para ofrecer una distribución de fuerza uniforme en el material y reducir la tensión interna.

- Mejore el posicionamiento de la matriz: obtenga una posición precisa de la matriz para evitar el movimiento de la pieza de trabajo durante el doblado que puede provocar distorsión.

- Utilice flexión simétrica: para piezas de trabajo simétricas, utilice flexión simétrica para permitir una deformación simétrica del material.

Para la deformación del radio interior

- Suministro de precisión del radio de la esquina del molde: el radio de la esquina del molde debe cumplir con los requisitos de diseño y tener una superficie lisa para minimizar el desgaste del material.

- Controlar la fuerza de flexión: Controle la fuerza de flexión adecuadamente para evitar la deformación de la esquina redondeada interna debido a una fuerza excesiva o insuficiente.

- Seleccione materiales con buena plasticidad: los materiales con buena plasticidad tienen más probabilidades de crear esquinas redondeadas internas estables al doblarse.

Para desviación dimensional

- Mejorar la precisión del equipo: La calibración y el mantenimiento periódicos de la prensa plegadora garantizan la precisión del posicionamiento y el movimiento.

- Asegúrese de la calidad del molde: controle de forma extraña la precisión de la fabricación del molde, inspeccione periódicamente el desgaste del molde y cambie los moldes desgastados de manera temprana.

- Mejorar la medición y la inspección: realizar mediciones con mayor regularidad durante el proceso de producción para detectar desviaciones dimensionales tempranas y eliminarlas.

| Tipo de defecto | Medidas preventivas básicas |

| Recuperación elástica | Diseñe correctamente el radio de curvatura, la compensación del ángulo de la matriz y agregue un paso de corrección. |

| Agrietamiento | Utilizar material de alta elongación, aumentar el radio de curvatura y realizar un tratamiento de precalentamiento. |

| Retortijón | Optimice la secuencia de plegado, fortalezca el posicionamiento de la matriz y utilice plegado simétrico. |

| Deformación del ángulo R interior | Asegúrese de la precisión del radio de la matriz, controle la fuerza de doblado y seleccione materiales con buena plasticidad. |

| Desviación dimensional | Mejorar la precisión del equipo, garantizar la calidad de la matriz, fortalecer la medición y la inspección. |

¿Quiere prevenir defectos? JS ofrece una solución integral, con profesionales desde el diseño hasta la producción, fabricación de chapa metálica a medida , experiencia en plegado de chapa metálica y precios transparentes. Elegirnos le dará tranquilidad.

Estudio de caso: La experiencia correctiva de las carcasas de aluminio de dispositivos médicos

Problema del cliente:

Una carcasa de aleación de aluminio de monitor de alta gama (5052-H32, 1,5 mm de espesor) experimentó una recuperación elástica severa (89° → 94°), microfisuras en los bordes y una holgura de ensamblaje excesiva en una producción de prueba limitada.

Análisis de defectos: Sin compensación de la recuperación elástica (para una prensa recta de 90°). La línea de plegado era paralela a la dirección de laminación (concentración de tensión en el borde). Selección incorrecta de la matriz en V (ancho de la boca en V = 12 mm < 8*t = 12 mm, lo que resulta en una alta presión).

La solución de JS:

Optimización de DFM: Se refabricó la línea de doblado para formar un ángulo de 45° con la dirección de laminado del material para reducir la concentración de tensión en el borde, sobre la base del módulo elástico de 5052-H32, se incorporó un ángulo de compensación de recuperación elástica de 1,2° en el diseño de la matriz, cambiando el ángulo de doblado objetivo a 88,8°.

Actualización del proceso: se reemplazó la matriz en V por una boca en V de 15 mm de ancho (que cumple con el requisito de 8*t = 12 mm) para reducir la presión por unidad de área, se cambió la velocidad de doblado de 5 mm/s a 3 mm/s para una deformación más uniforme del material y se agregó un paso de precalentamiento para calentar el material a 120 °C antes de doblarlo para aumentar la plasticidad del material.

Inspección intensificada: se instaló un instrumento de medición de ángulos adicional en tiempo real en la línea de producción, realizando controles puntuales de ángulos en cada décimo producto, lo que permitió un ajuste oportuno de los parámetros del proceso.

Resultados:

Las tolerancias angulares de los lotes de producción en masa se mantuvieron en ±0,5°, cumpliendo con todas las especificaciones de diseño . La microfisura en los bordes se eliminó eficazmente mediante la optimización de los parámetros del molde y del proceso, logrando cero microfisuras. Las holguras de ensamblaje se controlaron rigurosamente a 0,2 mm, cumpliendo con las especificaciones de precisión de ensamblaje.

El rendimiento del cliente en producción aumentó significativamente del 65% en la producción piloto al 98% , reduciendo en gran medida el desperdicio de material y el retrabajo, así como los ciclos de entrega de producto.

¿Encontró un socio confiable después de leer este caso práctico? JS cuenta con una amplia experiencia en doblado de chapa metálica, presupuestos rápidos y calidad garantizada . ¡Únase a nosotros hoy mismo!

Preguntas frecuentes

P1: ¿Por qué no se agrupan los ángulos de curvatura de los mismos materiales?

Tres razones principales: variaciones en el espesor del material (±5 % es el máximo), desgaste del molde y falta de reemplazo oportuno, y menor repetibilidad del tope trasero del equipo. Se debe duplicar la inspección de las entradas y del equipo.

P2: ¿El factor K debe ser 0,33 o 0,4? ¿Cómo se determina?

El factor K no es constante. Depende del material, el espesor, el ángulo R y el molde. Valores recomendados: ≈0,43 para aluminio blando, ≈0,35 para SPCC y ≈0,38 para acero inoxidable. Proceso más fiable: Realizar curvas de prueba y mediciones → inferir el valor K → introducirlo en el sistema CAM.

P3: ¿Se requieren pasos de procesamiento especiales para curvas que no sean de 90° (ángulos agudos/obtusos)?

¡Sí! Los ángulos pronunciados deben producirse con una matriz superior afilada especial y una matriz inferior estrecha en forma de V. Para ángulos obtusos, se recomienda realizar un prensado y sobreprensado gradual de 2 a 5° para evitar la recuperación elástica. Para ángulos grandes, la tolerancia de espesor del material debe ser de ±3 %.

P4: ¿De qué manera trata JS los materiales con alta recuperación elástica (por ejemplo, bronce fosforoso)?

Se han aplicado con éxito en la producción en masa un método de compensación escalonada (doblado paso a paso) + una prensa hidráulica con capacidad de corrección + recocido local (recocido láser sin contacto) para fabricar piezas de contacto elásticas.

Resumen

La mayoría de los defectos de doblado de chapa metálica no son costosos de reparar; requieren una configuración mejorada, un diseño inteligente y medidas de prevención. Arrugas, rebabas, ángulos incorrectos o grietas no son solo defectos de producción, sino gastos evitables.

El conocimiento de estos defectos típicos de formación de chapa metálica puede en realidad reducir los defectos a la mitad y mejorar la calidad de los componentes de chapa metálica doblada, permitiéndoles alcanzar las especificaciones de producción y ensamblaje.

¿Necesita piezas de chapa metálica de precisión? JS ofrece una amplia gama de servicios y precios transparentes para la fabricación de chapa metálica, que se adaptan a diversas necesidades. Elíjanos y agilice su proyecto.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios JS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la Red Jusheng. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo JS

JS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Technology : esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com