El acabado superficial es un aspecto que a menudo se pasa por alto. Es la base del aspecto brillante del producto y determina su rendimiento y experiencia fundamentales.

Piense en estos problemas: las piezas que ha diseñado tienen dimensiones precisas, pero se desgastan y se deterioran debido a la fricción excesiva durante el ensamblaje. Sus productos electrónicos de alta gama, con un diseño impecable, se llenan de huellas dactilares al tacto, y su precio cae en picado. La causa de estos problemas suele ser un acabado deficiente.

No es tan sencillo como el proceso de embellecimiento anterior. La resistencia al desgaste de las piezas de automóviles, la resistencia a la corrosión de los equipos médicos, la fuerza de unión entre metales y la textura de las carcasas de los teléfonos móviles dependen del tratamiento superficial. Es como aplicar una capa inteligente invisible al producto, que no solo mejora su aspecto, sino también su funcionalidad.

¡No lo subestimes! Aunque el consumidor no lo note, la calidad del acabado superficial afecta directamente a la vida útil del producto, su fiabilidad y la satisfacción del cliente.

Un ejemplo real: en la industria automotriz , ¡más del 80 % de las retiradas del mercado se deben a defectos superficiales! ¿Acaso esto no demuestra la magnitud del problema? Ya sea para lograr un brillo espejo o un acabado mate, para mejorar la resistencia a la corrosión o para garantizar la adherencia del recubrimiento, el tratamiento superficial es un elemento técnico fundamental en la fabricación de precisión. Determina si nuestros productos son simplemente funcionales o, mejor aún, si son fáciles de usar y duraderos.

Resumen de la respuesta principal:

| Finalidad del tratamiento | Ejemplos de procesos comunes | papel central |

| Mejora la estética | Chorreado de arena, pulido, anodizado, pintura. | Cambia el color, el brillo y la textura para realzar la sensación de sofisticación. |

| Mejorar el rendimiento | Anodizado duro, cromado duro, nitruración. | Mejora la dureza, la resistencia al desgaste y la resistencia a la corrosión. |

| Cambiar función | Baño de oro, baño de plata, pasivación. | Mejora la conductividad, la soldabilidad y la biocompatibilidad |

Este artículo responderá a sus preguntas:

- En esta guía, definiré para usted qué es el tratamiento de superficies.

- Les mostraré cómo leer las marcas de rugosidad superficial en los planos de ingeniería.

- A continuación, describiré las técnicas de acabado de superficies metálicas más utilizadas.

- Combinando esto con un problema de selección de la vida real, cómo equilibrar los requisitos de rendimiento, los efectos estéticos y los costes de producción, se utilizan casos reales para explicar cómo elegir.

- Finalmente, utilice la sesión de preguntas y respuestas para contestar las preguntas específicas que puedan surgir.

¿Por qué debe confiar en esta guía? La práctica real de JS en el tratamiento de superficies

En JS, no solo procesamos piezas. Ofrecemos el producto final listo para que nuestros clientes lo adquieran y utilicen. Nos adentramos a diario en los detalles de los procesos de tratamiento de superficies.

- Por ejemplo, si quieres que la carcasa de tu móvil sea tan lisa y brillante como las de los teléfonos Apple, ¿qué tipo de arena gruesa y fina debes usar? Esto requiere un control preciso del tamaño de las partículas y la presión del abrasivo, que es la parte central de la base de datos de procesos diarios de JS.

- Y para el pulido electrolítico de implantes médicos que se implantan en el cuerpo humano, ¿cómo elegir los parámetros para lograr un acabado liso y seguro que evite el rechazo? Esta es otra pregunta que nos planteamos a diario. Nuestra solución se ha aplicado con éxito en proyectos de dispositivos médicos que cumplen con la norma ISO 13485.

Le ayudamos a resolver todos los problemas de los componentes de principio a fin, desde la precisión dimensional hasta el aspecto y tacto final. En cuanto a nuestra experiencia, ninguna de las recomendaciones de esta guía proviene directamente de libros, sino que se ha resumido tras haber ayudado a cientos de clientes a resolver problemas. En los últimos tres años, hemos abordado más de 500 desafíos relacionados con la tecnología de tratamiento de superficies.

- ¿Ha experimentado el cliente algún problema de coloración irregular tras el anodizado? Esto se debía a un espesor desigual de la película, problema que hemos solucionado optimizando el sistema de circulación de líquido del tanque y el diseño del cátodo.

- ¿El producto del cliente no superó la prueba de niebla salina y se oxidó? El problema radica en que el recubrimiento no se seleccionó adecuadamente desde el principio, algo que también hemos experimentado y, en base a ello, hemos establecido un proceso completo de verificación de la selección de recubrimientos.

Cada palabra que lees aquí refleja nuestra experiencia práctica, fruto de repetidas pruebas de laboratorio y ensayos continuos en taller, con mucho esfuerzo y dedicación. No se trata de una teoría vacía, sino de un método probado cientos de veces. El equipo de JS cuenta con la certificación ISO 9001 y sigue rigurosamente procedimientos de limpieza de grado médico, lo que garantiza la eficacia de cada solución que ofrecemos.

"El experto en calidad Philip Crosby enfatizó: La calidad no se define por la inspección, sino por cómo se construye y se fabrica desde el principio."

El objetivo principal de esta guía es permitirle controlar el tratamiento de superficies desde las etapas de fabricación y diseño, eliminar posibles riesgos y, por lo tanto, mejorar la calidad y la fiabilidad del producto.

Interpretando el lenguaje de los ingenieros: Rugosidad superficial

Para nosotros, los ingenieros, la suavidad no es solo una sensación. Es un parámetro clave que se puede medir con precisión y plasmar claramente en blanco y negro: la rugosidad superficial.

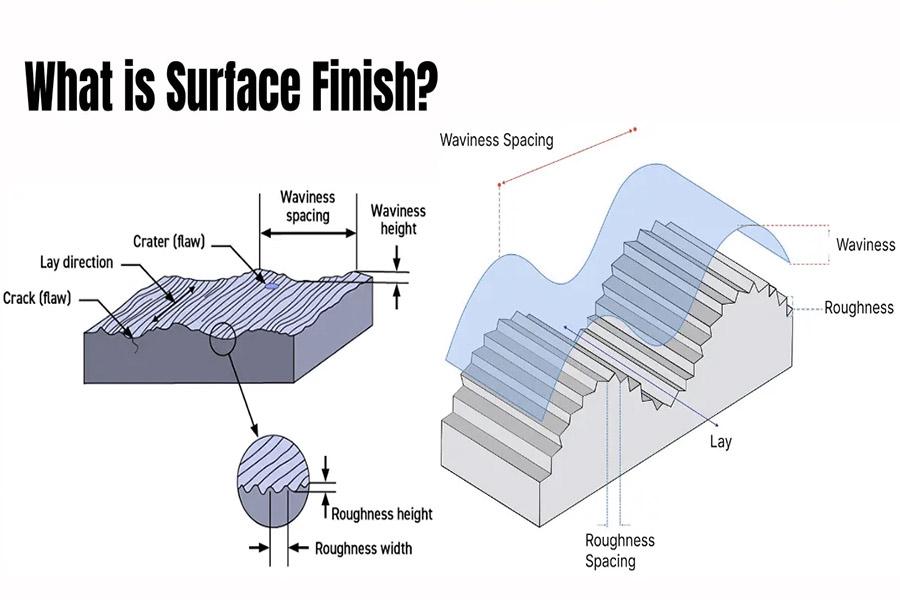

¿Qué es la rugosidad superficial (Ra)?

En pocas palabras, Ra (Promedio de Rugosidad) es el indicador principal para medir cuán "rugosa" o "lisa" es una superficie.

Imagínese: aunque la superficie del metal parezca lisa, al hacer zoom se aprecia como una montaña en miniatura, con "picos" y "valles".

¿Cómo se mide Ra? Se trata de medir la altura media desde estas "montañas" hasta el "fondo del valle".

Significado numérico: Cuanto menor sea el valor de Ra, menores serán los picos y valles, y más plana y suave será la superficie.

Por ejemplo:

- Ra 3,2 µm: Se siente como un camino de tierra compactada, con una sensación de subidas y bajadas.

- Ra 0,8 µm: Es como una carretera de asfalto plana, mucho más lisa.

- Ra 0,1 µm: Esa es absolutamente la máxima suavidad del nivel superior de las pistas de F1.

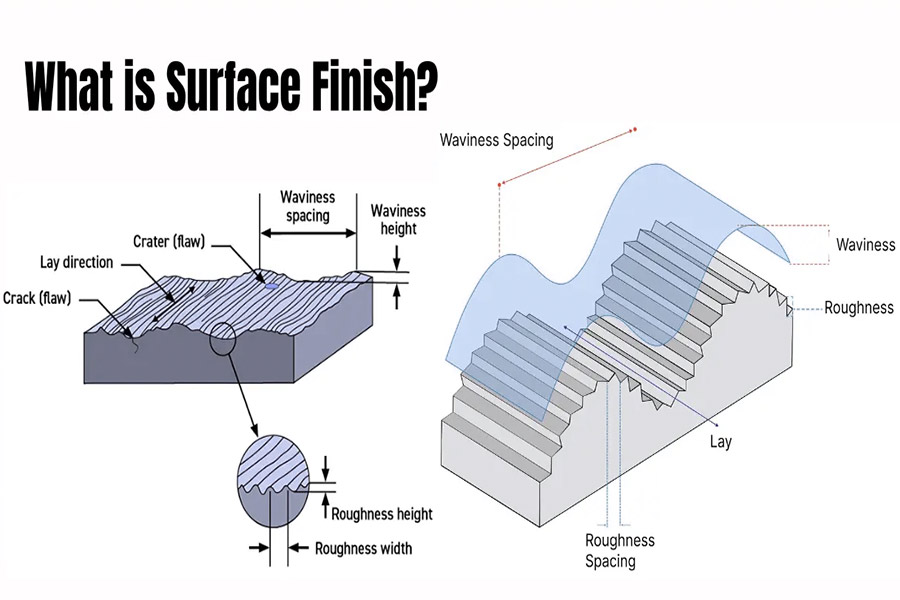

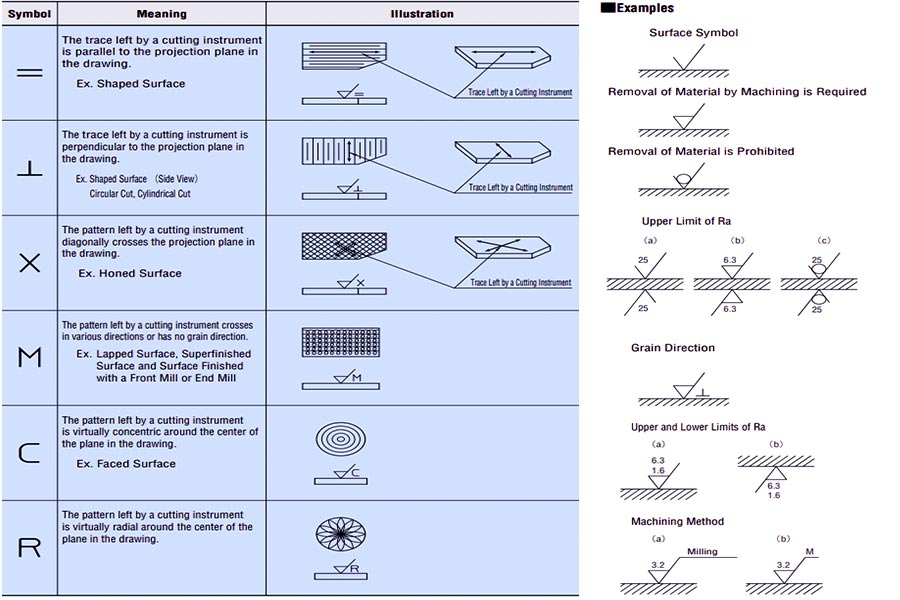

¿Cómo interpretar los símbolos de tratamiento superficial en los dibujos?

- La marca de verificación (√) en los planos indica la especificación de rugosidad superficial. La información crítica se encuentra oculta en los siguientes lugares:

- Valor Ra (¡clave!): El número escrito dentro de la "marca de verificación", como 3.2, significa la rugosidad máxima permitida (el valor Ra no puede excederla).

- ¿Cómo procesarlo?: El texto en la línea horizontal sobre la "marca de verificación" le indica qué proceso utilizar para lograrlo, como la molienda y el molido.

- ¿Cómo se mide la longitud?: El número a la derecha (o debajo) de la "marca de verificación" indica la longitud de la muestra (longitud de muestreo) seleccionada durante la medición.

- ¿Hacia qué dirección apunta la textura?: Los pequeños símbolos debajo de la "marca de verificación", como = (paralelo), X (cruz), M (multidireccional), indican la dirección de la textura de la superficie.

¿Qué grado de suavidad pueden lograr los diferentes procesos? (Rango de valores Ra comunes)

El proceso de acabado superficial que elijas determinará en gran medida la suavidad de la superficie. Veamos los más comunes:

| Tecnología de procesamiento | Rango típico de valores Ra (µm) | La sensación de mirar/tocar |

| Fundición | > 12.5 | Es claramente áspero, con agujeros de arena visibles y textura granular. |

| Molienda | 1.6 - 6.3 | Puedes ver/sentir las marcas del cuchillo una por una. |

| Torneado | 0,8 - 3,2 | Presentan patrones espirales muy finos, más suaves que el fresado. |

| Molienda | 0,2 - 1,6 | Es bastante suave, con algunas líneas finas direccionales. |

| Pulido | < 0.4 | Muy brillante, avanzado, puede lograr un efecto espejo. |

Comprender la rugosidad superficial Ra y los símbolos de dibujo es fundamental para garantizar el rendimiento y la apariencia de las piezas. ¡No permita que la rugosidad afecte negativamente su producto! En JS, nos ocupamos de estos detalles a diario. ¿Desea piezas fáciles de usar y con una excelente apariencia? Envíenos los planos y permítanos utilizar nuestra experiencia práctica para ayudarle a elegir el proceso adecuado y controlar la calidad desde el origen.

Recorrido por el proceso de acabado de superficies convencional

Existen muchas maneras de tratar la superficie, al igual que las herramientas de un ingeniero. Cada herramienta de acabado superficial tiene su método de tratamiento óptimo. La clave reside en el efecto que se desea lograr en la pieza. Elegir el proceso de acabado superficial adecuado es el primer paso hacia un acabado superficial exitoso.

Categoría 1: Método sustractivo: suavizar la superficie

Esto consiste en pulir la superficie o eliminar una capa para hacerla más lisa, más uniforme o para crear una textura específica:

- Granallado: Se golpea la superficie de la pieza con arena a alta velocidad o pequeñas granallas de acero. El resultado es una superficie mate uniforme, que además libera la tensión interna para aumentar su resistencia. Suelo utilizarlo para mejorar el aspecto de las piezas o para limpiar superficies.

- Pulido/rectificado: ¡El objetivo es lograr la máxima suavidad! Desde el pulido a máquina hasta el pulido químico-mecánico más avanzado, la idea principal es pulir capa por capa para minimizar las imperfecciones superficiales (valor Ra) y conseguir un acabado brillante, incluso como un espejo. Las cajas de relojes y las piezas decorativas de alta gama dependen en gran medida de este proceso.

- Trefilado: Seguro que todos lo habéis visto. La textura de muchos paneles de electrodomésticos se consigue utilizando una lija o un cepillo para «dibujar» líneas rectas sobre la superficie en una dirección específica, lo que le da un aspecto muy texturizado.

Categoría 2: Método aditivo - colocar "ropa" sobre la superficie

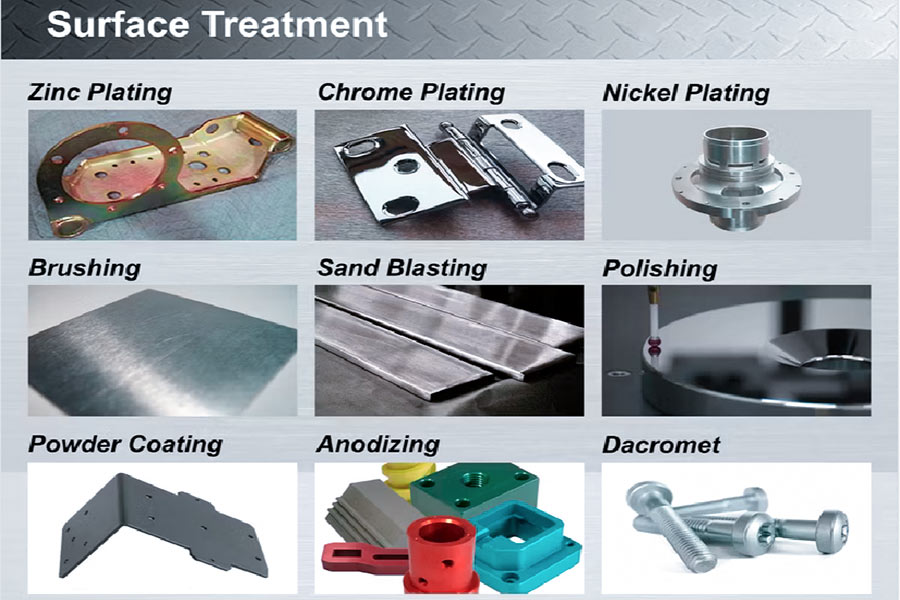

Este proceso consiste en aplicar una capa adicional de material en el exterior de la pieza, principalmente para protección, mejora estética o para crear una nueva función. En las operaciones comunes de revestimiento y acabado superficial:

- Galvanoplastia: Se sumerge la pieza en una solución metálica y se aplica una corriente eléctrica para depositar una fina capa de metal de forma continua sobre su superficie. Por ejemplo, el niquelado protege contra la corrosión, el cromado proporciona brillo y resistencia al desgaste (como en los parachoques de los coches), y el dorado/plateado mejora la conductividad. Se utiliza frecuentemente para fabricar conectores y piezas ornamentales.

- Anodizado (para aluminio): Es la protección definitiva para el aluminio y sus aleaciones. Mediante un tratamiento electrolítico, se forma una película de óxido dura y teñible en la superficie del aluminio. Es colorida, resistente a la corrosión y al desgaste. Utilizamos este proceso en numerosos componentes electrónicos y de automóviles.

- Pintura en aerosol/pintura en polvo: Quizás la más popular. La pintura en aerosol consiste en aplicar pintura líquida mediante pulverización, mientras que la pintura en polvo consiste en aplicar polvo plástico cargado electrostáticamente (adsorbido estáticamente y posteriormente horneado). Ofrece una amplia gama de colores y una buena protección. Se utiliza en todo tipo de aplicaciones, desde automóviles hasta lavadoras. En nuestro taller, la pintura en polvo es la más utilizada, ya que resulta rentable y ecológica.

Categoría 3: Método de conversión: modificación de la propia superficie

No se trata de un método aditivo ni sustractivo, sino que modifica las propiedades del material de la superficie:

- Pasivación (acero inoxidable): Se utiliza un ácido especial para eliminar las limaduras de hierro restantes de la superficie, de modo que la fina película de óxido de cromo, naturalmente resistente a la corrosión, que recubre el acero inoxidable sea más compacta y perfecta, alcanzando así un alto nivel de protección contra la corrosión. Este nivel es necesario para la fabricación de dispositivos médicos y equipos para uso alimentario.

- Ennegrecimiento/fosfatado (principalmente para acero): El ennegrecimiento forma una fina capa de óxido negro en la superficie del acero, y el fosfatado forma una capa de cristales de fosfato. Su función principal es prevenir la oxidación, y es una excelente imprimación para la pintura posterior, ya que mejora la adherencia de la misma. La mayoría de los tornillos y herramientas negros que se ven habitualmente han sido tratados mediante ennegrecimiento.

- Tratamiento térmico (endurecimiento superficial): Por ejemplo, la nitruración y la cementación. No se trata solo de calentar, sino de someter las piezas a una atmósfera especial para calentarlas. Esto permite que los materiales penetren en las superficies de las piezas y modifiquen su estructura. El objetivo es lograr una superficie especialmente dura y resistente al desgaste, pero el núcleo debe ser tenaz. Engranajes y ejes, que soportan una fricción intensa, dependen de ello.

El profesor Mike F. Ashby, una autoridad en selección de materiales, enfatizó que la selección, el procesamiento y el tratamiento superficial de los materiales deben considerarse como un todo, lo cual es un camino colaborativo para lograr la funcionalidad, la estética y la confiabilidad del producto.

La elección del proceso de acabado superficial depende de los requisitos funcionales, estéticos y del entorno de uso de las piezas. JS se especializa en tecnología de superficies de materiales y ofrece investigación y asesoramiento profesional. Por favor, facilítenos sus necesidades específicas y los planos de las piezas. Combinaremos nuestra experiencia para recomendarle la solución de proceso más adecuada, garantizando así que las piezas ofrezcan un rendimiento fiable y cumplan con los estándares estéticos en un solo paso.

Análisis de un caso real: Decisión sobre el tratamiento superficial de un soporte para drones de alta gama

El tratamiento superficial no se reduce a elegir un único proceso, sino que se asemeja más a la construcción con piezas modulares. Es necesario combinar diferentes procesos según las necesidades de cada parte para lograr el efecto óptimo. El siguiente ejemplo de soporte para drones ilustra perfectamente esta idea.

Desafío del cliente: Debe ser atractivo, duradero, ligero y rentable.

Tenemos un cliente que desea fabricar un soporte de aleación de aluminio (6061-T6) para un dron profesional de fotografía aérea. Los requisitos no son sencillos:

- Aspecto impecable: Debe ser de color negro mate de alta calidad y debe combinar exactamente con el diseño de la carrocería.

- Debe ser duradero: a menudo vuela al aire libre, expuesto al viento y la lluvia, y debe ser resistente a los arañazos y a la corrosión.

- Las piezas clave deben ser resistentes al desgaste: El orificio interior que conecta el soporte y el cardán está en uso frecuente, por lo que debe tener baja fricción y ser súper resistente al desgaste; de lo contrario, se aflojará en poco tiempo.

- Los costes deben controlarse: Se trata de un producto que debe fabricarse en masa , por lo que no puede ser demasiado caro.

El truco de JS: procesar las partes y resolverlas paso a paso.

El plan inicial presentaba contradicciones:

- Problema 1: Si todo el soporte está anodizado duro, la resistencia al desgaste del orificio interior (HV500+) queda totalmente satisfecha, pero el aspecto general es gris oscuro, no el negro mate puro que desean los clientes, y el coste es muy elevado.

- Problema 2: Si solo se realiza un arenado ordinario + anodizado negro, la apariencia es negra mate y el costo también se reduce, pero la dureza del orificio interior no es suficiente (el anodizado ordinario es de aproximadamente HV300) y no puede soportar la fricción diaria del cardán.

Las dos soluciones anteriores no son viables, ¿qué hacer? Utilizamos nuestro profundo conocimiento de las herramientas de acabado de superficies para optimizar el esquema de combinación:

Paso 1: Granallado general

Tras el mecanizado CNC del soporte, se procede a un granallado con microesferas de vidrio de 150# en toda la pieza. Este paso uniformiza y suaviza la superficie, preparando el terreno para el posterior acabado mate.

Paso 2: Protege las partes clave

Utilice un tapón de goma especial resistente a altas temperaturas para proteger con precisión el orificio interior que requiere resistencia al desgaste. Este paso debe realizarse con precisión y no debe producirse ninguna fuga.

Paso 3: Obtener la apariencia del color

Ahora, procedamos al anodizado negro convencional del soporte. Dado que el orificio interior está protegido, el líquido oxidante no puede penetrar, por lo que solo la superficie exterior se torna negra. Controlamos el espesor de la película de óxido negro a unos 15 µm para obtener el acabado negro mate de alta calidad que buscan nuestros clientes, y el precio se ajusta a sus expectativas.

Paso 4: Oxidación dura localizada

Retire con cuidado el tapón de goma protector del orificio interior y realice un anodizado duro únicamente en dicho orificio. Este paso permite que el espesor de la película de óxido en la superficie del orificio interior supere los 40 µm, la dureza exceda HV500, la resistencia al desgaste sea excelente y se solucione por completo el problema de fricción del cardán.

Resultado final: Utilice la solución combinada para lograr el efecto 1+1>2

Este caso demuestra plenamente que los complejos requisitos de acabado de superficies metálicas deben abordarse mediante un enfoque innovador en la ingeniería de acabado de superficies. Vea los beneficios reales que aporta esta solución combinada:

| Índice | Plan de proceso único | esquema de combinación JS | Ventajas reflejadas |

| Apariencia | La oxidación severa se presenta como gris oscuro/gris brillante, lo cual no cumple con los requisitos. | Negro mate de alta calidad, que satisface plenamente el diseño. | Realza el valor estético del producto. |

| Resistencia al desgaste del orificio interior | La dureza de oxidación ordinaria es insuficiente (alrededor de HV300). | Oxidación dura, dureza >HV500, excelente resistencia al desgaste. | Prolongar significativamente la vida útil de los componentes principales. |

| Costo integral | El coste de la oxidación completa es elevado. | El coste del plan combinado se reduce en aproximadamente un 20%. | Mejorar significativamente la competitividad en el mercado. |

Revelación fundamental:

Este caso nos enseña que la excelencia en el acabado de superficies no consiste en «pedir un plato» del menú, sino, como un antiguo médico chino que prescribe una receta, en determinar las necesidades específicas de cada parte de la pieza y, a partir de ahí, prescribir una combinación precisa de soluciones. Esto se basa en el conocimiento de diversos procesos de acabado de superficies y en la experiencia práctica adquirida en el taller.

El acabado superficial es fundamental para determinar el rendimiento y la apariencia del producto. Ante requisitos complejos, JS se especializa en combinar procesos para lograr los mejores resultados al menor costo. ¿Desea que sus componentes clave sean confiables y de calidad superior? Envíenos sus planos y requisitos de rendimiento de inmediato, y el equipo de ingeniería de JS diseñará una solución de acabado superficial metálica a su medida.

Preguntas frecuentes: respuestas a sus preguntas sobre tratamientos de superficies

¿Qué es mejor, el anodizado o la pintura?

De hecho, no existe una opción "mejor" sencilla; la clave depende de las necesidades de tus piezas.

- El anodizado se utiliza principalmente para piezas de aluminio. Consiste en formar una película dura sobre el sustrato. Ofrece una unión muy fuerte, una resistencia al desgaste extrema y una textura más metálica, pero menos opciones de color.

- La pintura en aerosol/pulverización en polvo consiste en cubrir una capa de pintura con colores extremadamente intensos, lo que resulta adecuado para casi cualquier material y ofrece una alta relación calidad-precio, pero el recubrimiento es relativamente fácil de dañar con golpes.

¿Qué método de tratamiento debo elegir?

Para una durabilidad extrema y un acabado metálico (piezas de aluminio), elija el anodizado. Para una apariencia colorida o para materiales que no sean de aluminio, elija la pintura en aerosol. Existen otras soluciones en el campo del recubrimiento y el acabado de superficies (como la galvanoplastia), y la elección final dependerá de sus necesidades específicas.

¿Por qué se siguen oxidando mis piezas de acero inoxidable? ¿No se supone que el acero inoxidable no se oxida?

En lo que respecta a la cuestión de la oxidación de las piezas de acero inoxidable, es necesario aclarar un punto clave:

El acero inoxidable es relativamente resistente a la corrosión, pero no es completamente inmune a ella. Durante su procesamiento o uso, la superficie puede contaminarse con partículas como limaduras de hierro, o su película protectora de óxido natural puede dañarse. Estas áreas dañadas o contaminadas se convierten en el punto de partida para la corrosión en ambientes húmedos y salinos.

Por lo tanto, para aplicaciones que requieren una resistencia a la corrosión extremadamente alta (como dispositivos médicos y piezas navales), no basta con utilizar únicamente acero inoxidable. Es necesario realizar un tratamiento de pasivación tras el mecanizado. La pasivación elimina por completo los contaminantes superficiales mediante métodos químicos y provoca la regeneración de una película protectora de óxido de cromo más densa y estable en la superficie del acero inoxidable. Este paso es fundamental para garantizar que las piezas de acero inoxidable ofrezcan la resistencia a la corrosión que les corresponde.

¿"Acabado superficial" y "rugosidad superficial" son lo mismo?

Como ingeniero en JS, es necesario aclarar la diferencia entre acabado superficial y rugosidad:

En esencia, ambas afirman los mismos atributos, pero con ángulos de expresión opuestos.

- La rugosidad superficial es un parámetro técnico cuantitativo que mide con precisión la concavidad y convexidad microscópicas de la superficie mediante un valor específico (como Ra = 0,8 μm). Cuanto menor sea el valor, más lisa será la superficie.

- El acabado superficial es un concepto cualitativo tradicional que utiliza símbolos de grado (como ▽7) para describir de forma general el grado de suavidad. Cuanto mayor sea el grado, mayor será la suavidad.

En la práctica moderna de la ingeniería, preferimos utilizar marcas de rugosidad con valores Ra (como Ra 1,6). Esta expresión es más precisa, cuantificable y se ajusta a las normas internacionales, y puede evitar errores de procesamiento causados por definiciones de grado vagas.

En pocas palabras: la rugosidad se expresa en números, la suavidad en símbolos, y la rugosidad digital es el lenguaje universal de la comunicación en ingeniería actual.

Resumen

El acabado superficial dista mucho de ser un paso opcional al final del proceso de fabricación. Es un elemento fundamental de la ingeniería que requiere una consideración estratégica desde el inicio del diseño del producto. Determina directamente el atractivo estético, la fiabilidad funcional, la vida útil y la rentabilidad general del producto.

Dominar y optimizar la superficie Los procesos de acabado son una capacidad clave para crear productos excelentes. Invertir en ingeniería avanzada de acabado de superficies y en equipos de acabado de superficies fiables aportará ventajas competitivas a largo plazo a sus productos.

¿Le preocupa que un tratamiento superficial inadecuado pueda reducir el valor potencial de su producto?

En JS, contamos con equipos completos para el acabado de superficies y una amplia experiencia en ingeniería. Desde el acabado CNC y el conformado de chapa metálica hasta el tratamiento superficial final, ofrecemos un servicio integral. Somos una empresa especializada en equipos técnicos para el acabado de superficies y un socio estratégico para ayudarle a resolver sus problemas.

¡Actúe ahora!

- Sube tu diseño: Permítenos evaluar cómo "personalizar el recubrimiento" para tus piezas.

- Obtenga una solución experta: los ingenieros de JS le recomendarán la mejor combinación de tratamiento de superficie en función de sus requisitos de rendimiento, apariencia y coste.

- Obtenga un presupuesto claro: Consiga rápidamente un presupuesto de fabricación completo que abarque el procesamiento y el tratamiento de superficies.

Trabajemos juntos para garantizar que sus productos sean de calidad, por dentro y por fuera.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Serie JS. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la Red Longsheng. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo JS

JS es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Technology : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com