Ser un antiguofabricaciónprocesoconUna historia que abarcamiles de años, fundición de metalesaúnimportanteEn la producción industrial moderna. El proceso es verter metal fundido de un crisol hacia elmohoCavidad de unprefabricadomoho,permitir el metal y el molde para enfriarabajoy solidificaren general, y luego desmoldear la fundición de metal para obtener la fundición de metal, y finalmente completar la fabricación de productospor proceso de acabado.

En este artículo, el equipo de investigación de JStraer elnecesario materialdefundición de metaltecnología en a manera regular y lidiar con eldefiniciónde procesos, históricoprogreso, ycategoríasdecorriente principalactualprocesos.

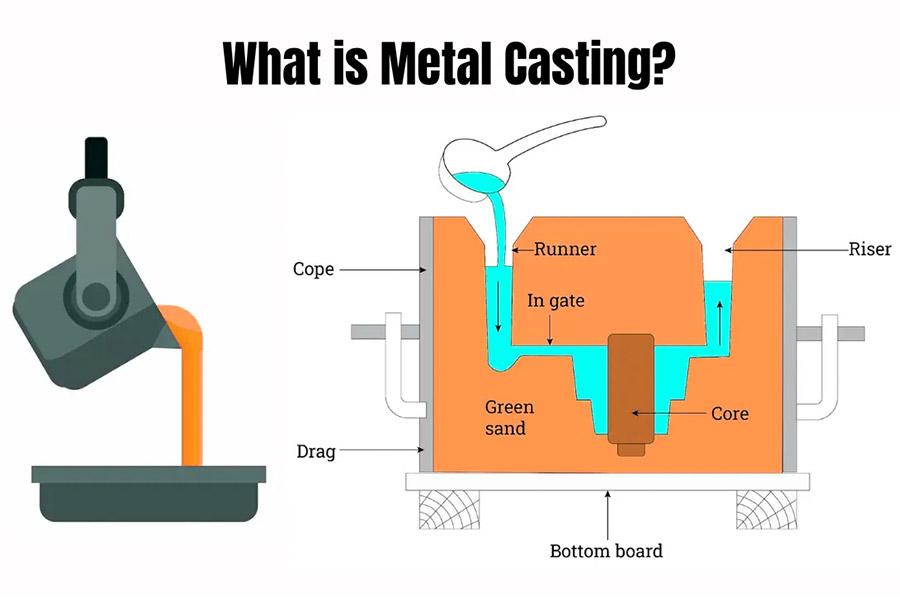

¿Qué es la fundición de metal?

La fundición de metal es un proceso de fabricación de formación general cuyo principio es colocar metal líquido en un molde con una cavidad premachinada y producir un producto con una forma geométrica especificada después de la solidificación y el enfriamiento.

Dependiendo de los requisitos del producto, el proceso de fundición es capaz de producir cuerpos simples comolingotes de metal. Estos productos semi-terminados generalmente necesitan procesamiento a través de forjado adicional para mejorar sus propiedades mecánicas. También puede crear directamente piezas de forma cercana a la red con características geométricas complejas, reduciendo sustancialmente las asignaciones de mecanizado.

Éldebe ser anotadoque en la práctica de ingeniería, el término castinges empleado con doblesignificado,ambos como elprocesode fabricacióny como elfabricadoregionesellos mismos.

¿Cuándo primero la fundición de metalsurgir?

La historia de la fundición de metal comenzó en el período neolítico tardío alrededor de 3000 aC, cuando los individuos comenzaron a experimentar para lanzar herramientas y utensilios simples con cobre y bronce. La tecnología más temprana aplicada fue la técnica de fundición de moho. Por ejemplo, los sumerios usaron arcilla para formar moldes y verter cobre fundido en ellos para crear herramientas como ejes y dagas.

En China, las dinastías de Shang y Zhou fueron testigos de la emisión de bronce el progreso a un método altamente avanzado que pudo regular la proporción de la aleación y la temperatura del vertido con precisión. La tecnología de lanzamiento en ese momento promovió la fabricación de armas e implementos agrícolas sobre una base estándar. Con la invención de la tecnología de fundición de hierro (alrededor de 1200 aC), la fundición se extendió aún más al mundo del hierro y condujo aprocesamiento de metalesen forma de la segunda revolución industrial.

¿Cuáles son las ventajas comunes de la fundición de metal de aleación de aluminio?

La fundición de metal alumalloy tiene una posición única entre la industria manufacturera moderna debido a sus propiedades peculiares del material y flexibilidad del proceso. Sus méritos comunes se expresan básicamente en los siguientes aspectos:

1. Ventajas significativas de peso ligero

Su peso es un tercio que el de acero. Los productos diseñados con la tecnología de fundición de metal pueden ahorrar un peso significativo sin ningún compromiso de la fuerza. Podemos reducir el peso de los cilindros del motor del automóvil en un 30% después de la adopción de esta tecnología, que tiene implicaciones directas para la eficiencia de combustible o la gama de vehículos eléctricos.

2. Resistencia a la corrosión superior

Se puede lograr fácilmente para crear un gruesorecubrimiento de óxidoen el exterior de piezas de aluminio. Al modificar la composición de la aleación (por ejemplo, a través de la inclusión de silicio y magnesio) al fundir la alumno de metal, la protección contra la corrosión es aún mayor, y la pieza se puede emplear en entornos de pulverización húmedos o de sal, p. en componentes o recintos de buques de Out.

3. Conductividad térmica y eléctrica con alta eficiencia

La aleación de aluminio tiene conductividad térmica 3 veces mayor que el hierro. La tecnología de fundición de metal de alumno puede controlar exactamente la estructura del grano y, a través de ella, promover la eficiencia de conductividad térmica de elementos como radiadores y soportes de lámparas LED al valor del aluminio puro mientras mantiene la estabilidad estructural.

4. Compatibilidad del proceso bueno

Desde la fundición de arena hasta la fundición a alta presión, la fundición de metal tiene la capacidad de igualar una amplia gama de demandas de procesos.Casting de baja presión, por ejemplo, puede lanzar componentes complejos de paredes delgadas con un grosor de la pared de solo 1 mm, mientras que la fundición por gravedad se adapta a los grandes componentes estructurales, y su adaptabilidad es mucho mayor que la del hierro fundido.

5.ECONOMIC y sostenible

La relación de reciclaje de aluminio es superior al 95%, y el consumo de energía requerido para fundir la fundición de metal de alumno es 60% más baja que el acero. El peso ligero también reduce los costos de transporte y, por lo tanto, tiene ventajas de costos y ambientales a lo largo de todo su ciclo de vida, como la producción a gran escala de bandejas para nuevos vehículos de energía.

¿Cuáles son los principales procesos de fundición de metal?

Los métodos de fundición de metal son aplicables a una variedad de materiales metálicos, como metales de ingeniería comunes como aluminio, zinc, hierro y acero. Debido a las variaciones significativas en propiedades significativas como el punto de fusión, la fluidez, la contracción, etc., se deben adaptar diferentes metales a las propiedades del material en el proceso de fundición. En la producción real, la elección de la tecnología de casting en la mayoría de los casos es una cuestión de consideración global de varios factores. A continuación se muestran los métodos de fundición de metal primarios:

1.sand Casting

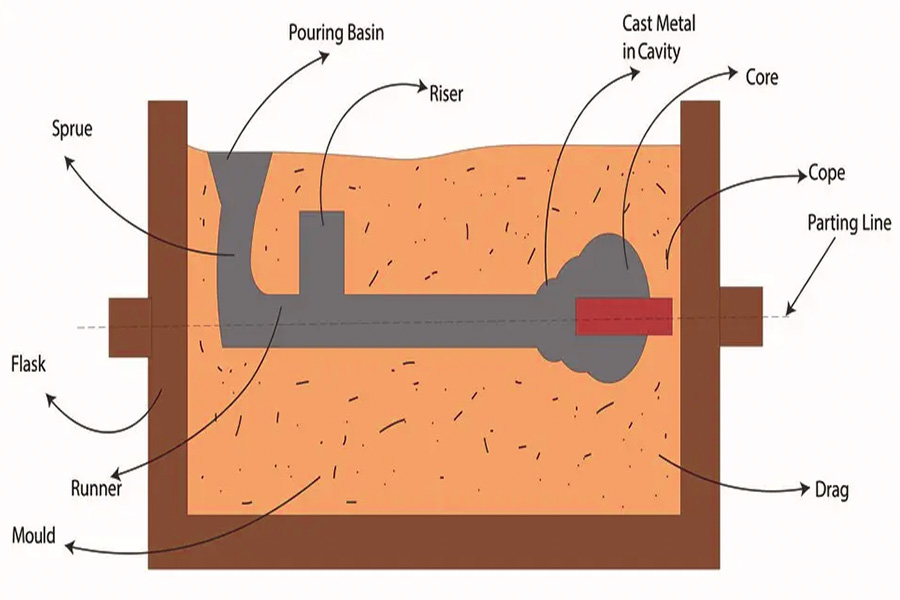

- El método de casting tradicional más popular esfundición de arena. El proceso de fundición de arena se basa principalmente en la arena para desarrollar el molde en el que se produce la fundición. La fundición de arena es particularmente más conveniente cuando hay una fundición de partes de un volumen más grande o una forma más complicada.

- Su principal beneficio es que tiene un precio relativamente bajo y es muy versátil, y puede volverse versátil para acomodar la necesidad de diferentes formas de producto. Pero el acabado superficial de las fundiciones obtenidas a través de este proceso tiende a ser áspero, y el acabado a través de la molienda o el mecanizado normalmente debe hacerse para una alta precisión.

2. Casting de die (lanzamiento de alta presión)

- La fundición a Die es un proceso que utiliza moldes de metal para fundir piezas metálicas. Estos moldes se fabrican típicamente usando materiales no ferrosos como aluminio, cobre o zinc, pero a veces también se usan metales ferrosos como el acero.

- Aunque los moldes de metal son más caros de hacer, son muy duraderos y se pueden reciclar. Por lo tanto, el casting de matriz es el más adecuado para su uso en aplicaciones donde se requiere una producción de alto volumen. La fundición a la matriz tiene acabados más suaves y mayor precisión que otros métodos de fundición, y como tal, generalmente se emplea para producir componentes pequeños y medianos donde hay requisitos de alta calidad de la superficie.

Este proceso de fundición de precisión utiliza un patrón de cera soluble como modelo original, y construye un recubrimiento de cerámica refractario de múltiples capas en su superficie, que luego se sinteriza a alta temperatura para formar una cubierta de concha sólida. Después de que el patrón de cera se derrite, el metal fundido se puede verter en la cavidad del molde, y finalmente se obtiene un componente complejo con una precisión dimensional muy alta.

4. Casting centrífugo

El metal fundido se vierte en un molde giratorio, y la fuerza centrífuga se usa para producir componentes tubulares o anulares (por ejemplo, juntas de tubería y mangas de rodamiento). El proceso puede eliminar los poros y la contracción, mejorar la densidad del material y es adecuado para la producción de tuberías de metal sin costuras.

5. Casting de presión baja

- El proceso de fundición a baja presión permite que el aluminio fundido ingrese a la cavidad del moho de manera no turbulenta bajo presión controlada. Es particularmente adecuado para componentes complejos con diferentes características de sección transversal. Por ejemplo, el cubo de la rueda de aleación de aluminio automotriz, los requisitos de estructura diferenciados de los radios de paredes delgadas (aproximadamente 3-5 mm) y el borde de paredes gruesas (10-15 mm) son las ventajas de la fundición de baja presión.

- En comparación con la fundición de gravedad tradicional, la fundición a baja presión puede reducir significativamente la contracción, mejorar las propiedades mecánicas y es compatible con semisólidoTecnología de formación de metales.

¿Cuál es la secuencia de operaciones de fundición de metal?

1. Preparación y modelado del molde

Las operaciones de fundición de metal comienzan con el diseño y la producción de moho como el paso inicial. Dependiendo de las especificaciones de las piezas, se selecciona el tipo de moho como el moho de arena, el moho de metal o el moho de inversión. Por ejemplo, la fundición de arena es normalmente para piezas grandes, mientras que los moldes de fundición se usan para piezas de precisión. El molde debe secarse o hornearse para mejorar la resistencia y evitar la deformación o agrietarse durante el vertido.

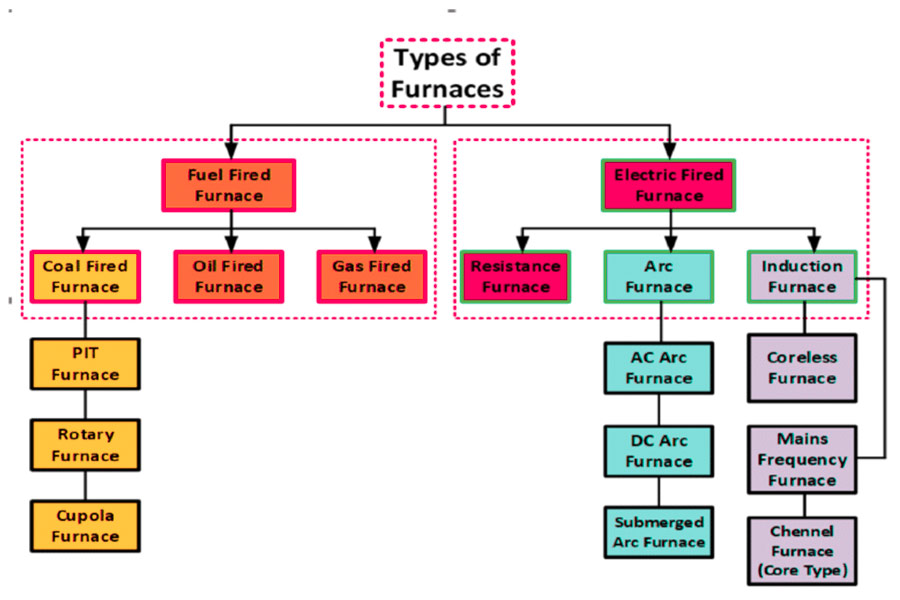

2.mezcling y fundición de material

Coloque las materias primas de metal como el hierro fundido y la aleación de aluminio en un horno (como un horno de inducción o un horno de arco), caliéntelas a temperaturas por encima del punto de fusión y sujan a una temperatura constante. En esta etapa, la temperatura y el tiempo de fundición deben controlarse adecuadamente para evitar la oxidación o inhalación del metal, y la composición debe ajustarse agregando desoxidantes y elementos de aleación (por ejemplo, silicio y magnesio) para cumplir con los requisitos de rendimiento de diferentes partes.

3. Control de vertido y relleno

El metal fundido está lleno de la cavidad del molde por un cucharón o un sistema de alimentación automática. La velocidad y el ángulo de vertido deben controlarse estrictamente. Demasiado rápido causará salpicaduras o porosidades fácilmente, y demasiado lento podría inducir defectos de cierre frío. Ciertos procesos, como la fundición a baja presión, utilizan una atmósfera de baja presión para garantizar un flujo suave demetal fundidoen intrincadas cavidades.

4. Control de solidificación y enfriamiento

El metal se solidifica en el molde a través de la tecnología de enfriamiento natural o enfriamiento por chorro. La velocidad de enfriamiento tiene un impacto directo en la estructura de grano y la propiedad mecánica. Por ejemplo, las aleaciones de aluminio se pueden fortalecer y refinar con un enfriamiento rápido y las fundiciones de acero deben enfriarse lentamente para evitar grietas.

5. Demolking y acabado

Una vez que la fundición se solidifica, se vibra o se expulsa o se elimina el brazo robot. Es desacreditado, se trata a tierra y tratamiento térmico (por ejemplo, recocido o apagado) para eliminar el estrés interno y mejorar la calidad de la superficie. Esta es la conexión más importante entre los productos de acabado y la verificación en las operaciones de fundición de metal.

6. Verificación y despacho de calidad

La precisión interna de la falla y el tamaño de las fundiciones se inspeccionan utilizando instrumentos de medición de tres coordenadas, detección de defectos de rayos X o examen visual. Los productos calificados se envían a los clientes después de que los productos no calificados se devuelven al proceso de fundición para volver a fundir, limpiar, rociar otratado con la superficie.

¿Qué se requiere generalmente en el equipo de fundición de metal?

1. Equipo de fusión

El equipo principal de la fundición de metal de horno es el equipo de fusión, que derrite la materia prima de metal al líquido, principalmente incluyendo horno de arco eléctrico, horno de inducción y cúpula y otros hornos, que pueden adaptar el modo de calentamiento con el punto de fusión de varios metales. El cucharón se utiliza para transportar y mover metal fundido para garantizar que el metal líquido se alimente suavemente en elmolde, y también se utiliza para monitorear la temperatura real del metal líquido utilizando el termómetro, para no afectar la calidad de las fundiciones debido a la temperatura incorrecta.

2. Equipamiento para moldeo y fabricación de núcleo

Las máquinas de moldeo se utilizan para la producción del modelo de fundición, donde el mezclador de arena mezcla uniformemente el aglutinante y la arena para ofrecer una permeabilidad y resistencia del aire adecuadas al modelo de arena, mientras que la máquina de moldeo se usa para moldeo rápido con compactación o inyección de arena para mejorar la eficiencia de producción. El equipo de fabricación de núcleo, como los tiradores de núcleo, se usa para crear núcleos con cavidades complejas, y los hornos de secado del núcleo secan y endurecen los núcleos para asegurarse de que sean estables cuando se vierten.

3. Equipo de bombeo y enfriamiento

Las máquinas de brote se utilizan para verter con precisión el metal fundido en la fundición para reducir las salpicaduras y la oxidación, y los sistemas de enfriamiento optimizan la estructura interna de la fundición controlando la velocidad de enfriamiento, evitando que la deformación o el agrietamiento se enfríen desiguales. Hay algunas fundiciones que utilizan máquinas de fundición continuas, por las cuales el metal se proyecta como el proceso de solidificación, perfecto para la producción en masa.

4. Equipo de limpieza y post-tratamiento

La máquina de explosión de disparos de proyectil de alta velocidad para la limpieza de la superficie de la arena residual y la capa de oxidación, la máquina de corte y la máquina de molienda para cortar el elevador elevador y recortar rebabas, de modo que las fundiciones sean de acuerdo con los requisitos de tamaño.Pulverización de pinturao se pueden utilizar instalaciones de tratamiento térmico para la prevención o endurecimiento de la óxido de las piezas fundidas de acuerdo con los requisitos y mejorar su fuerza.

5. Equipo de inspección y control de calidad

La porosidad, la escoria y otros defectos en la fundición se detectan a través de detectores de fallas de rayos X o ultrasónicos, las máquinas de medición de coordenadas confirman que las dimensiones importantes son el dibujo, y los analizadores espectrales se emplean para verificar que la composición del material está dentro de las normas de la industria. Todos estos equipos se utilizan juntos para asegurarse de que los castings cumplan con los estándares de la industria.

6. Equipo auxiliar y ambiental

Los fundiciones o moldes con pesas pesadas pueden ser transportados por cinturones y grúas transportadoras, y los recolectores de polvo limpian las grúas y los gases de polvo y escape de la producción para reducir la contaminación en el medio ambiente. Las fundiciones de alta tecnología tienen sistemas de control automáticos instalados en ellos que permiten modificar los parámetros de proceso en tiempo real y mejorar la estabilidad de producción.

¿Cuáles son los materiales y equipos mínimos requeridos para el componente de aluminio de fundición de metal de bricolaje en el hogar?

1. Lista de categorías de materiales y herramientas recomendadas

| Categorías | Herramientas/materiales recomendados | Propósito y descripción |

| Material de aluminio | A356 fundido de aleación de aluminio. | La liquidez es buena para formas complejas. |

| Herramientas de fusión | Crucible de grafito+horno de crisol de arco eléctrico. | Resistencia de alta temperatura, control preciso de temperatura a 680-720 ° C. |

| Moho | Molde de yeso+molde de arena. | Gypsum Molds es adecuado para detalles finos, mientras que los moldes de arena cuestan menos. |

| Sistema de enfriamiento | Bombas de alta presión + boquillas. | Acelere la solidificación y refine el tamaño del grano. |

| Equipo de seguridad | Guantes resistentes al calor + gafas. | Evite que el líquido de aluminio salpique y se queme. |

2. Puntos comerciales de Key

- Procedimientos de operación de seguridad: la operación de fundición debe realizarse bajo ventilación adecuada, y no se debe colocar ningún material combustible cerca de la zona de fundición. Los operadores siempre deben utilizar la máscara facial protectora para evitar que las quemaduras salpicen aluminio.

- Pautas de selección de materiales:Materiales de fundiciónNo se puede usar directamente aluminio de alta pureza (propiedades: bajo punto de fusión, fácil de oxidar) y materiales de mayor calidad, como las aleaciones de aluminio de silicio. No realizar la fundición en dicho material no solo puede aumentar el efecto de fundición, sino también mejorar la durabilidad del fundido.

- Plan de implementación económica: el equipo inicial puede equiparse con fundiciones de aluminio usadas y moldes de arena hechos a sí mismo. Tal plan de combinación puede manejar los costos de compra del equipo y ofrecer los requisitos mínimos de fundición, y es especialmente adecuado para los cadetes para principiantes en la configuración de metales.

Cómo ¿Es la tecnología de fundición de moho de cuchillo JS?diferente de otrofabricantes?

1. Selección de material

El molde de cuchillo JS para la tecnología de fundición de metal utiliza acero para herramientas de alto cromo de alto carbono de alto carbono, cuya distribución de carburo es uniforme y cuyo rendimiento resistente al desgaste aumenta en un 30%.

2. Tecnología de procesamiento

Nuestro proceso compuesto de control de temperatura de múltiples etapas nitruración de tipo de vacío de tipo paso a paso tiene la capacidad de adquirir la dureza de la superficie del moho sobre HV1200 y, sin embargo, retener la tenacidad del núcleo.

3. Resefine la vida y la eficiencia de producción

- Nuestro molde de cuchillo para la fundición de metal hace el uso completo de la puerta ysistema de escapeA través de la simulación de elementos finitos, reduce el impacto del líquido de aluminio y reduce el proceso de fundición único en un 15%.

- Los casos recientes de clientes confirman que la producción diaria se elevó de 800 piezas a 1,200 piezas cuando se usaron moldes JS, pero la eficiencia de los moldes comunes disminuyó en un 30% debido a las frecuentes paradas para el mantenimiento.

4. Servicio hecho por parte de la cola

Proporcionamos soluciones completas de diseño de moho paramétrico, personalizando información, como la dirección del canal de flujo y el diseño de tuberías de enfriamiento de acuerdo con las especificaciones del cliente.

5. Control de calidad del servicio

- Inspección de primera pieza:Escaneo 3Dy comparación del modelo de diseño con tolerancia a ± 0.02 mm.

- Prueba de presión: muestre vertido de alta presión para verificar el sellado de moho.

- Predicción de la vida: pronosticar el ciclo de vida del molde basado en algoritmos de simulación de desgaste.

JS vs. Otros proveedores

| Comparación de tamaño | Tecnología de fundición de moho de herramientas JS | Nivel general de otros fabricantes |

| Materiales núcleos | Acero especial de herramienta de alto carbono y alto cromo (formulación de patentes). | Acero de herramienta común (D2/H13). |

| Proceso de tratamiento térmico | Paso de nitruración+enfriamiento de vacío (HV1200+). | Nitruro de gas único.(HV800-900). |

| Vida útil del moho | 120,000 Single Pour (promedio de la industria 50,000). | Menos de 50,000 veces. |

| Capacidad de personalización | Diseño totalmente parametrizado, adecuado para la estructura irregular. | Plantilla estándar que solo admite un estilo simple. |

| Control de calidad | Inspección de calidad de cuarto nivel+predicción de simulación de desgaste. | Inspección de apariencia básica. |

| Servicio postventa | Diseño totalmente parametrizado, adecuado para la estructura irregular. | El reemplazo solo se puede hacer bajo garantía. |

Resumen

La fundición de metal es un método de formación de piezas vertiendo metal líquido en un molde. Su esencia es la combinación profunda de propiedades del material, gestión de procesos y coordinación de equipos.

En la empresa de fundición de metal donde trabajas, elproducción a gran escalade los componentes de la luz generalmente se basa en la alta tecnología de la industria de fundición de metal ligero de enfriamiento de chorro. No solo resuelve los puntos de dolor de la oxidación fácil y la contracción de los metales de luz en la fundición tradicional, sino que también se da cuenta de un moldeo único de piezas con estructuras complicadas mediante el control dinámico de campo de temperatura del molde.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Qué papel juegan los moldes en el casting?

Die es la herramienta central de fundición, que determina la forma y la precisión de la dimensión de las partes.Se puede reutilizar para lograr una producción en masa eficiente, lo que afecta directamente la calidad y el costo del producto terminado.

2. ¿Cuál es el papel del horno en el casting?

Esta estufa se usa para derretir el metal.Asegura la pureza y la fluidez del material a través del control de temperatura preciso, que es la base de la precisión y calidad de la fundición.

3. ¿Cuál es la diferencia entre el lanzamiento y la falsificación?

La fundición de moldes fundidos en moldes y es adecuado para piezas complejas.La falsificación se forma a una presión sólida y tiene altas propiedades mecánicas. A menudo se usa en piezas de carga.

4. ¿Qué impacto tiene el diseño de die en el casting?

El diseño de la matriz determina la precisión y la calidad de la superficie de las fundiciones.La estructura optimizada puede reducir los defectos y mejorar la productividad y la consistencia.

Recurso