Las piezas de torneado CNC requieren una planificación cuidadosa del plan de mecanizado antes de la finalización del diseño. Cuando su diseño esté completo y esté listo para mecanizarlo utilizando maquinaria CNC avanzada, una de las preguntas más importantes que deberá responder es qué opción de mecanizado es mejor: ¿'torneado rotatorio' o 'fresado'?

Elegir el proceso y el socio adecuados para un componente de eje o manguito aparentemente sencillo no solo garantiza una precisión y suavidad excelentes, sino que también optimiza el coste y el plazo de entrega. Al buscar fabricantes de componentes de torneado CNC, ¿se limita a las opciones locales y pasa por alto la experiencia más competitiva de la cadena de suministro global?

Este artículo realizará un análisis organizado de los principios de diseño y la lógica de selección de procesos de piezas torneadas CNC, con el fin de explorar cómo JS Precision, con las ventajas de la experiencia en torneado que tiene sus raíces profundas en China, tecnología de precisión de torneado equivalente a la de Europa y América, y la respuesta rápida de la fabricación china, se ha convertido en su mejor socio para fabricar componentes de torneado CNC.

Resumen de la respuesta principal

| Dimensiones de decisión | Errores comunes | Soluciones de precisión JS |

| Definición del proceso | Mezclar torneado y fresado, adoptando soluciones de fresado ineficientes para algunas piezas rotativas, lo que aumenta enormemente los costos. | Identifique con precisión las características de las piezas rotativas, concéntrese en el torneado CNC más eficiente e integre el proceso compuesto de torneado-fresado para obtener características complejas. |

| Diseño y costo | Ofrecemos el análisis DFM más profundo que optimiza la estructura de la pieza, las tolerancias y la selección de materiales, controla los costos y reduce los riesgos desde el principio. | Ofrecemos el análisis DFM más profundo que optimiza la estructura de la pieza, las tolerancias y la selección de materiales, controla los costos y reduce los riesgos desde el principio. |

| Selección de proveedores | Comparar sólo precios unitarios ignora las capacidades técnicas, los sistemas de calidad, la protección de la propiedad intelectual y el apoyo general del proyecto. | Ofrecemos lo mejor en precios transparentes, documentación de calidad rigurosa, una sólida política de protección de propiedad intelectual y soporte de ingeniería de ciclo completo. |

Conclusiones clave:

- El torneado CNC es el proceso preferido más eficiente y económico para piezas rotativas, garantizando la precisión y controlando los costos en la producción en masa.

- Comunicarse con el fabricante en DFM antes de finalizar los dibujos evitará más del 80% de fallas de diseño y obstáculos de costos, maximizando el valor del proyecto.

- El torneado-fresado en una sola operación equilibra precisión, eficiencia y costo para rotar piezas de formas irregulares, lo que hace que el proceso sea muy adecuado para componentes de torneado CNC complejos.

- Los excelentes fabricantes de componentes de torneado CNC no solo brindan servicios de mecanizado, sino que también crean valor a largo plazo a través de mejoras tecnológicas y gestión de riesgos.

JS Precision: Piezas de torneado CNC personalizadas, rentables y de alto rendimiento

El torneado CNC es fundamental en la fabricación de precisión. JS Precision lleva 15 años trabajando activamente con el compromiso de ofrecer piezas de torneado CNC personalizadas de alto rendimiento y a precios competitivos a clientes de todo el mundo.

Hemos prestado servicio a más de 500 clientes de las industrias aeroespacial y médica, y hemos completado más de 1000 proyectos bastante complejos. Por ejemplo, hemos optimizado piezas de microejes para clientes del sector médico para lograr los objetivos: tolerancia de lote estable de ±0,005 mm y una tasa de defectos inferior al 0,1 %.

Beneficios principales:

- Disponemos de 20 tornos tipo suizo y centros de torneado y fresado multieje, con un rango de mecanizado de hasta Φ0,5m~Φ300mm.

- Contamos con una base de datos de procesos dedicada a más de 10 materiales de uso común, como aluminio, acero inoxidable y aleaciones de titanio, para encontrar de inmediato la mejor solución de mecanizado.

- Equipada con equipos de inspección de alta precisión, como máquinas de medición de coordenadas y probadores de redondez, esta empresa realiza un control de calidad desde la primera pieza hasta la producción en masa.

Además, según la norma ISO 13485:2016 , una de las características de la fabricación de precisión es el control de calidad de extremo a extremo.

Gracias a nuestra amplia experiencia en el sector, no solo fabricamos según planos, sino que también ofrecemos sugerencias proactivas de optimización DFM. En una ocasión, ayudamos a un cliente a refactorizar una pieza que originalmente requería fresado multietapa para convertirla en una solución de mecanizado de piezas mediante torneado CNC, lo que redujo directamente los costes de producción en un 42 % y acortó el ciclo de entrega en un 65 %.

¿Necesita una solución personalizada para optimizar piezas de torneado CNC? Contacte con los ingenieros de JS Precision, envíe sus requisitos y recibirá un informe DFM ISO gratuito y un presupuesto preciso para iniciar su proyecto.

¿Qué constituye realmente una pieza de torneado CNC de precisión?

Lo que la mayoría de las personas podrían saber si preguntaran sobre piezas de torneado CNC sería "mecanizado rotacional". Sin embargo, la verdadera precisión en piezas de torneado CNC implica una importante relación sinérgica entre geometría, capacidades de mecanizado, material y control de precisión.

Características geométricas comunes: condiciones preferidas para el giro

La característica distintiva de los componentes de torneado CNC es que la característica geométrica dominante se crea mediante el movimiento de rotación. Esto distingue a la pieza de torneado CNC de otros componentes.

- Elementos geométricos básicos: cilindros, conos, superficies finales, roscas, etc. se pueden fabricar de forma eficaz mediante la rotación del husillo y el movimiento de la herramienta.

- Piezas típicas: ejes, pasadores, manguitos, anillos, bridas, etc. Estas son las características más deseables en las piezas que involucran torneado CNC como proceso de mecanizado.

Límites de capacidad de mecanizado: de lo micro a lo complejo

Los tornos CNC modernos mejoran constantemente y amplían los límites de capacidad de mecanizado de las piezas torneadas CNC, desde lo micro hasta lo complejo.

- Escala: desde ejes microscópicos de Φ0,5 mm (por ejemplo, la parte del eje del producto médico de la guía) hasta bridas grandes de Φ300 mm con una longitud de mecanizado máxima de 1000 mm.

- Mecanizado complejo: Los kits de mecanizado con portaherramientas eléctricos, eje Y y otras funciones, permiten realizar operaciones de mecanizado secundario como fresado y taladrado. Esto facilita el acabado de componentes complejos de torneado CNC en una sola operación.

Puntos de referencia de precisión y compatibilidad de materiales

La selección del material y el control de precisión determinan directamente el rendimiento y el costo de la pieza de torneado CNC .

- Propiedades del material: El aluminio tiene buena maquinabilidad con facilidad de corte y acabado de superficie, el acero inoxidable tiene mala maquinabilidad con dificultad de corte, el latón tiene buena maquinabilidad con corte de roscas de precisión, el titanio tiene maquinabilidad dependiente de la temperatura.

- Estándares de precisión: Las tolerancias de fabricación de ±0,01 mm y Ra de 0,8 µm son estándar, pero se pueden lograr requisitos especiales dentro de ±0,005 mm y Ra de 0,4 µm, según ASME Y14.5-2009.

Figura 1 Las piezas de torneado de precisión se refieren a piezas fabricadas a través de la tecnología de torneado CNC, donde las materias primas giran en un torno para crear objetos que son simétricos alrededor del eje de rotación.

Del plano a la realidad: Optimización del diseño de piezas de torneado CNC para facilitar su fabricación

Una fabricación de primera clase requiere diseños de primera clase. El DFM (Diseño para la Fabricabilidad) sirve de vínculo entre los diseños y la realidad. Una optimización moderada del DFM puede garantizar la funcionalidad equivalente de los componentes de torneado CNC , reducir los costos y acortar los plazos de entrega ; esto resume la filosofía de JS Precision.

Diseño de piezas de pared delgada: equilibrio entre rigidez y peso

Las piezas de torneado CNC de paredes delgadas se utilizan ampliamente, pero son propensas a vibraciones y deformaciones, lo que requiere un diseño colaborativo y una optimización del proceso.

- Diseño estructural: utilice refuerzos y esquinas redondeadas para mejorar la rigidez y eliminar vibraciones parásitas en secciones de paredes delgadas.

- Estrategia de proceso: Proceso de mecanizado con pasos de desbaste y acabado , optimizando los parámetros de corte para minimizar el efecto de las fuerzas de corte.

Prevención de la deformación: gestión del estrés y la temperatura

El torneado de piezas con maquinaria CNC implica tareas complejas en el manejo de la tensión y la temperatura durante los procesos de deformación.

- Manejo del estrés: Piezas en bruto con reducción de estrés y cortes simétricos que evitan la concentración del estrés.

- Control de deformación térmica: pulverización precisa de refrigerantes, optimización de los parámetros de corte y disposición razonable de intervalos de proceso para el enfriamiento.

Marcado de tolerancia: transferencia precisa de requisitos y control de costes

El marcado de tolerancias influye en las dificultades y los gastos de mecanizado. Un marcado adecuado, siguiendo las directrices de tolerancia de la norma ISO 8015:2011, evitará gastos innecesarios.

- Marcado jerárquico: diferenciar entre tolerancias críticas y no críticas por función reduce los costos y la carga de inspección.

- Tolerancias geométricas: enfatizando la redondez y la coaxialidad, asegurando el cumplimiento mediante una sujeción y calibración precisas.

¿Necesita mejorar la fabricabilidad de sus piezas de torneado CNC? Contacte con JS Precision con la nota "Optimización DFM". Nuestros ingenieros revisarán los planos sin coste alguno y le brindarán asesoramiento profesional para reducir costes y aumentar la eficiencia durante la fase de diseño.

Fresado vs. Torneado: Una guía estratégica para seleccionar el proceso adecuado para sus componentes de torneado CNC

Los clientes suelen dudar entre el torneado y el fresado CNC, ya que ambos no son opuestos y la clave reside en que las características y requisitos de las piezas coincidan. Es necesario aclarar la lógica de selección del proceso para componentes de torneado CNC a fin de equilibrar el coste y la precisión.

Señales clave para favorecer el giro

Los componentes que poseen las siguientes cualidades harán del torneado CNC la mejor opción:

- Hay más del 60% de características que son cuerpos giratorios (cilindros, roscas) y pueden terminarse mediante la rotación del husillo.

- Altos niveles de tolerancia en características de superficies rotacionales como concentricidad y cilindricidad.

- Producción en masa, buscando la máxima eficiencia y ventajas en costes.

Escenarios de aplicación de operaciones de mecanizado secuencial/compuesto de fresado y torneado

Las piezas que han superado los límites de la operación de torneado requieren un enfoque versátil entre procesos compuestos/mecanizado secuencial descrito a continuación:

- Un proceso compuesto se define como la operación de Situaciones aplicables: El componente principal es un componente rotacional con detalles no rotacionales como orificios excéntricos y chaveteros.

- Comparación de soluciones: para lotes pequeños, "torneado + fresado posterior" es una opción (bajo costo), para lotes grandes, se prefiere el mecanizado compuesto de fresado y torneado (menor sujeción, alta precisión, alta eficiencia).

Tabla de decisiones de selección de procesos

| Preguntas de decisión | Elija Torneado | Elija el mecanizado compuesto de fresado y torneado | Elija Fresado |

| ¿El cuerpo principal de la pieza es un cuerpo giratorio? | Sí | Sí | No |

| ¿La proporción de características no rotacionales es menor del 40%? | Sí | No | |

| ¿Se requiere una precisión de concentricidad extremadamente alta? | Sí | Sí | No |

| ¿El tamaño del lote es grande? | Sí | Sí |

¿Necesita determinar rápidamente el proceso óptimo para componentes de torneado CNC? Proporcione a JS Precision las características, la precisión y el tamaño del lote de la pieza para obtener sugerencias precisas sobre el proceso y cálculos de costos, evitando errores de selección.

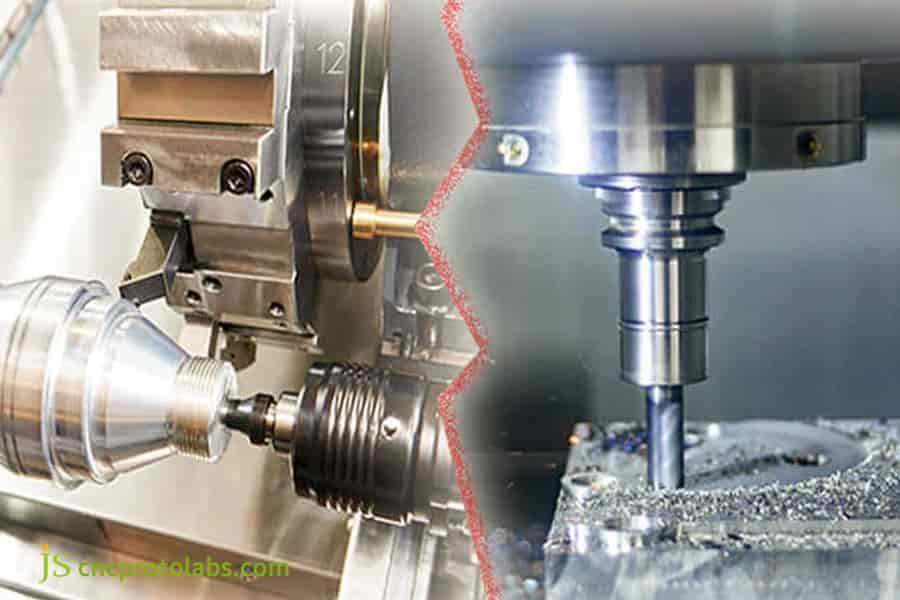

Figura 2: Diagrama comparativo del mecanizado de torneado CNC y fresado vertical

Factores críticos para elegir entre fabricantes de componentes de torneado CNC

Al elegir fabricantes de componentes de torneado CNC , el precio no es lo fundamental; la capacidad técnica, los sistemas de calidad y los niveles de servicio determinan el éxito o el fracaso de la colaboración. Los proveedores eficaces pueden contribuir a resolver problemas de mecanizado, reducir los riesgos asociados a los proyectos y añadir valor.

Evaluación de la capacidad de tecnología de la información: equipo y equipo

La capacidad tecnológica es una fuente fundamental de competitividad. Debe evaluarse desde dos perspectivas diferentes:

- Configuración del equipo: ¿Dispone de centros de torneado multieje , máquinas combinadas de fresado y torneado y equipos de ensayo de precisión (máquinas de medición de coordenadas, máquinas de ensayo de redondez, etc.)?

- Profesionalismo del equipo: ¿Tiene la empresa de fabricación la capacidad de entregar comentarios y sugerencias de DFM con respecto a mejoras de procesos a sus clientes?

Calidad y protección de la propiedad intelectual: requisitos para una colaboración exitosa

La garantía de calidad y la protección de la propiedad intelectual constituyen la base de un esfuerzo conjunto exitoso.

- Control de calidad: ¿Existen procedimientos completos que cubran la inspección del primer artículo, la fabricación del producto y la inspección final en el fabricante?

- Protección de propiedad intelectual: ¿La empresa protege su propiedad intelectual mediante un acuerdo de confidencialidad o encriptación de datos?

Comunicación y apoyo: garantía de cooperación eficiente

Una comunicación eficiente, junto con la transparencia, mejora la colaboración efectiva:

- Eficiencia de respuesta: ¿La comunicación es oportuna y se puede visualizar y seguir el progreso de la producción?

- Servicios Adicionales: ¿Los servicios adicionales como adquisición de materiales y tratamiento de superficies ofrecidos por la empresa ayudan a simplificar sus cadenas de suministro?

Dentro de una fábrica líder de componentes de torneado CNC: la ventaja de JS Precision

Como fábrica líder de componentes de torneado CNC , JS Precision se enorgullece del motivo o lema que se puede resumir de la siguiente manera: "Precisión, eficiencia y confiabilidad" para formar un ecosistema donde los servicios de mecanizado personalizados superan las expectativas del cliente.

El ecosistema de fabricación central: enfoque en el mecanizado de precisión de componentes rotativos

En el entorno de fabricación se da mucha importancia al mecanizado preciso de piezas rotativas, lo que ofrece algunas ventajas profesionales:

- Configuración del equipo: Las 20 máquinas de torneado tipo suizo con centros de fresado/torneado con carga y descarga automática se caracterizan por una alta efectividad para la producción en masa de piezas de torneado CNC complicadas de alta precisión .

- Soporte de Procesos: Base de datos completa y actualizada de procesos para diferentes materiales, biblioteca de herramientas y accesorios para responder a los requerimientos.

Flujo de trabajo de proyectos digitales: facilitando la transición de la consulta a la ejecución

Herramientas digitales que hacen los procesos más sencillos y eficientes:

- Colaboración en línea: cargue sus archivos 3D y obtenga un análisis inicial + sugerencias y cotizaciones DFM de nuestros ingenieros.

- Visualización del progreso: monitoreo en tiempo real de los hitos del pedido directamente desde el panel de control del proyecto, sin necesidad de confirmaciones.

Fabricación sostenible: donde la eficiencia y el medio ambiente se unen

Equilibrar la eficiencia de la producción con la protección del medio ambiente:

- Ahorro de energía: La programación inteligente y la optimización en la gestión de herramientas ahorrarán energía y reducirán el consumo.

- Protección del medio ambiente: El sistema de circulación del refrigerante reciclará y reutilizará el refrigerante y no habrá contaminación.

¿Desea experimentar el servicio líder de fábrica de componentes de torneado CNC? JS Precision ofrece una solución integral para la presentación de requisitos de piezas, abarcando todo el proceso, desde el diseño hasta la entrega, ahorrando tiempo y esfuerzo.

Estudio de caso: Reducción de costos del 42 %: Transformación de un soporte fresado en una pieza de torneado CNC optimizada

Fondo:

Un cliente necesitaba un conector de aleación de aluminio , cuyo diseño original preveía su fabricación como pieza laminada a partir de material cuadrado. Sin embargo, las deficiencias de la solución actual incluían:

La baja tasa de uso del material es inferior al 30%, por lo tanto, un gran desperdicio de material, el mecanizado total del producto requiere solo cuatro sujeciones, por lo tanto, una baja eficiencia de producción y un gran error de tolerancia coaxial de solo 0,1 mm, y un alto costo unitario de producción en masa de alrededor de $ 50, que no era asequible para el cliente.

Intervención DFM de JS Precision

JS Precision recibió el requerimiento y nuestros ingenieros analizaron los planos de la pieza y las circunstancias de la aplicación. Descubrimos que, al tener superficies funcionales que se pueden producir mediante rotación, era completamente convertible en una pieza de torneado CNC.

La pieza tenía algunos agujeros que era necesario perforar, pero dado que la pieza era muy pequeña y la perforación requeriría un proceso de alta precisión, los diseñadores decidieron convertir la pieza en una pieza torneada CNC para permitir que la empresa fabricara la pieza.

En base a esto, ofrecimos una solución de optimización específica:

- La materia prima se convirtió en barras redondas fabricadas mediante torneado CNC, junto con algunas operaciones de fresado con herramientas eléctricas.

- Optimizar la interfaz de montaje de las piezas para que sea adecuada para la lógica de giro.

- La unificación de los datos de mecanizado se realiza añadiendo a las operaciones de torneado diversas características que se terminaron mediante fresado.

Resultado

La solución optimizada resultó ser un gran éxito, ya que optimizó el uso de material de menos del 30 % al 85 %, redujo el tiempo de mecanizado en un 65 % y el número de tareas de sujeción a una sola. La precisión de la coaxialidad del eje principal también se optimizó en un 50 %, a 0,05 mm, lo que permitió una mayor estabilidad en el rendimiento del ensamblaje de la pieza.

Durante la producción en masa, el costo unitario se redujo a $29, lo que resultó en una disminución directa del 42% en el costo total y una alta satisfacción del cliente. Este es otro beneficio que resuelve los problemas de costos que enfrentan los clientes y mejora aún más el rendimiento de los componentes, aumentando así la competitividad de sus productos.

¿Desea que sus piezas de torneado CNC también reduzcan costos y mejoren la eficiencia? Consulte la completa biblioteca de casos de JS Precision para obtener más información sobre soluciones para la industria y envíe la información de sus piezas. Personalizaremos una solución de optimización exclusiva para usted, aprovechando las ventajas de costo y precisión.

Figura 3 Torneado CNC de conectores de aleación de aluminio

Colaboración transfronteriza: agilización de la colaboración con su fabricante de componentes de torneado CNC en China

Colaborar con un fabricante chino de componentes de torneado CNC puede ofrecer ventajas en términos de rentabilidad, pero la comunicación a distancia es un problema. JS Precision simplifica, hace transparente y fiable la cooperación transfronteriza mediante procesos estandarizados y herramientas digitales.

El paquete perfecto de solicitud de cotización: “Acelere la puesta en marcha del proyecto”

Una información de consulta clara y completa puede mejorar la precisión y la eficiencia del proceso de cotización. Es necesario preparar:

- Documentación Técnica: Especificaciones Técnicas Los dibujos detallados en 2D y modelos 3D, que definen claramente las dimensiones y tolerancias.

- Requisitos especiales: Material, cantidad de producción, tratamiento de superficie y requisitos de prueba.

- Sugerencias de anotación: Las dimensiones críticas y no críticas deben diferenciarse claramente entre sí en una anotación, sin tolerancias estrictas.

Tecnología digital: Logrando un proceso de producción transparente

El portal de clientes de JS Precision ofrece una visión completa de la colaboración en todo el mundo.

- Plataforma de colaboración: transferencia de archivos, comunicación y gestión de versiones, los procesos importantes son transparentes.

- Entrega de documentos: Los informes de inspección del primer artículo y los informes de inspección de envío se generan automáticamente para garantizar la trazabilidad de la calidad.

Construyendo alianzas a través de la confianza

JS Precision está comprometida con asociaciones a largo plazo en lugar de transacciones únicas:

- Colaboración escalonada: soporte de calidad e ingeniería durante todo el ciclo de producción, desde el prototipo hasta el volumen de producción.

- Servicios Extendidos: Habilitación de servicios como adquisición de materiales, acabados de superficies y procesos de ensamblaje para facilitar la gestión de la cadena de suministro.

Su próximo paso: iniciar un proyecto de torneado de precisión CNC con Js Precision

Como resultado de la detallada información presentada anteriormente, creo que ya ha adquirido suficiente conocimiento sobre los procesos de torneado CNC, la optimización del diseño y la colaboración. Es hora de que convierta su concepto de diseño en un producto de calidad.

Como proveedor experimentado de componentes torneados CNC, JS Precision aporta una gran experiencia, tecnología avanzada y una amplia red de servicios para apoyarlo en sus esfuerzos.

Suba los planos de las piezas inmediatamente a la página de cotización en tiempo real de JS Precision para obtener una cotización transparente y competitiva, y active la revisión preliminar del ingeniero senior DFM. Esperamos optimizar el diseño con usted y embarcarnos en una colaboración eficiente, precisa y de confianza mutua.

Preguntas frecuentes

P1: ¿Cuáles son los diámetros máximos y mínimos que se pueden tornear en un proceso de torneado CNC?

El mecanizado que realizamos abarca desde microejes de 0,5 mm de diámetro hasta objetos con forma de disco de 300 mm . Nuestra capacidad exacta en cuanto a dimensiones, material y tolerancias dependerá de su información. Sin embargo, si necesita un tamaño específico, indíquenoslo al realizar su consulta para que podamos confirmar si podemos mecanizarlo. Nuestro mecanizado se basa en las prácticas habituales.

P2: ¿Cuál es la diferencia entre el procesamiento de piezas de aluminio y piezas de acero inoxidable?

Los principales puntos de diferencia en la facilidad, eficiencia y costo del mecanizado son los siguientes: los componentes de aluminio tienen facilidad de corte, altas velocidades, acabado superficial fácil y bajo costo, mientras que los componentes de acero inoxidable tienen fuertes propiedades de material, bajas velocidades de mecanizado, grandes fuerzas de corte, exigen altas calidades de herramientas e implican mayores tiempos y costos de mecanizado.

P3: ¿Cómo se consigue la consistencia en las piezas torneadas producidas en grandes cantidades?

Los errores de sujeción se minimizan mediante la automatización de la carga y descarga, el análisis constante del desgaste de las herramientas mediante sondas de detección en línea y la mitigación de las diferencias dimensionales, junto con el análisis periódico mediante SPC de los errores de mecanizado. Estas medidas garantizan la consistencia en las piezas torneadas producidas en serie.

P4: ¿Cuáles son algunos tratamientos superficiales comunes de las piezas torneadas?

Los tratamientos de superficie comunes se seleccionan en función de los materiales y los escenarios, y las piezas de aluminio comúnmente se anodizan para mejorar la resistencia a la corrosión y la estética; el acero inoxidable a menudo se pasiva/niquela para prevenir la oxidación, así como también se croma, ennegrece, pule, arena, etc. para mejorar la resistencia al desgaste o las propiedades decorativas.

Q5: ¿Con qué precisión se puede realizar el proceso de torneado de roscas?

Los niveles de tolerancia garantizados por el torneado de roscas son consistentemente ISO 6H/6g o superiores . Para el roscado, empleamos herramientas de corte profesionales, lo que garantiza parámetros precisos, y realizamos inspecciones mediante inspección de paso/no paso o escaneo de roscas. A continuación, se emiten informes de inspección que garantizan la precisión.

P6: ¿Cuánto tiempo pasará desde la consulta hasta la recepción del prototipo?

El tiempo transcurrido desde la solicitud hasta la recepción del prototipo depende de la complejidad de la pieza solicitada. Si se trata de una pieza sencilla fabricada mediante torneado CNC, se entregará en un plazo de 5 a 7 días hábiles tras la confirmación del pedido. Sin embargo, para una pieza compleja fabricada con un material especial, el plazo de entrega será de 10 a 15 días hábiles.

P7: ¿Cómo protejo mi diseño contra fugas o robos?

Firmamos acuerdos de confidencialidad estrictos con nuestros clientes para aclarar sus obligaciones de confidencialidad. Los archivos de nuestros clientes se almacenan en servidores cifrados y los permisos de acceso están restringidos. Capacitamos periódicamente a nuestros empleados sobre confidencialidad para garantizar que nuestros diseños no se filtren ni roben en todos los aspectos de nuestros sistemas y procesos.

Q8: ¿Pueden realizar inspecciones de acuerdo con los estándares de nuestra empresa?

Podemos realizar inspecciones según los estándares de su empresa . Al inicio de la colaboración, le proporcionaremos estándares de inspección o planes de control. Nuestro equipo de calidad estudiará y ajustará el proceso de inspección y los estándares de evaluación para garantizar que los resultados cumplan con los requisitos y proporcionará los registros de inspección.

Resumen

Cómo elegir el método de procesamiento de piezas de torneado CNC nunca es solo un problema técnico, ya que implica evaluar exhaustivamente la precisión del procesamiento, el gasto y otras capacidades.

JS Precision se dedica a ser su socio de confianza en torneado de precisión con nuestra tecnología profesional, calidad confiable y servicio para garantizar que cada diseño se realice de manera eficiente y que cada colaboración alcance un efecto beneficioso para todos.

Ya es hora de que utilices tus planos a tu favor.

Visite hoy mismo el sitio web de JS Precision, cargue sus planos de la pieza y obtenga un presupuesto preciso con el análisis experto del proceso DFM. Juntos, encontraremos la mejor manera de fabricar cada parte crítica de su proyecto de torneado CNC y le daremos a su proceso creativo la ventaja que necesita para triunfar en la industria.

Descargo de responsabilidad

El contenido de esta página es meramente informativo. JS Precision Services no ofrece garantías, ni expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo de JS Precision

JS Precision es una empresa líder en la industria , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija JS Precision : eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com