Los ingenieros de una empresa de equipos de comunicaciones estaban depurando el proceso de ensamblaje de la carcasa de la estación base 5G. Tras completar el doblado y anodizado de la chapa metálica, descubrieron que la interfaz del conector diseñada originalmente no encajaba en absoluto.

Una inspección más exhaustiva reveló que el espesor de la película de óxido aumentó, eliminando la discontinuidad. Esto demuestra el efecto, aunque implícito, del tratamiento superficial sobre las dimensiones de la chapa metálica tras el doblado.

Ya sea un recubrimiento metálico electrodepositado o una capa de pintura en polvo, ambos añaden un espesor físico imperceptible pero significativo a la superficie de la pieza. Esta fluctuación a nivel de micras puede tener un efecto amplificador en geometrías de plegado extremadamente precisas, pudiendo alterar tolerancias críticas.

Para el personal dedicado al diseño o la producción de piezas dobladas de chapa metálica, estos problemas suelen ocasionar retrabajo, costos adicionales y, en casos graves, retrasos en la finalización del proyecto. Por ello, hemos creado esta guía para que todos comprendan claramente cómo el tratamiento superficial afecta las dimensiones de la chapa metálica después del doblado y cómo minimizar científicamente dichos riesgos para alcanzar los estándares de precisión del producto.

Resumen de la respuesta principal

| Dimensiones comparativas | Impacto típico en las dimensiones | Puntos críticos de control |

| Recubrimiento en polvo | Se espesa de manera uniforme (50-120 μm), teniendo un efecto significativo en el radio de la esquina interior y las dimensiones exteriores. | Regular el espesor de la película, el diseño del punto de montaje y los métodos de enmascaramiento. |

| Electrochapado (por ejemplo, galvanizado) | Se espesa uniformemente (5-25 μm), lo que puede afectar la holgura de ajuste. | Regule la uniformidad de la densidad de corriente para evitar efectos de esquinas pronunciadas. |

| Anodizado | Aumenta ligeramente su espesor (5-25 μm), teniendo un efecto menor sobre las dimensiones macroscópicas pero alterando las tensiones internas. | Las operaciones de sellado son sensibles a las aleaciones de aluminio. |

| Recubrimientos de conversión química (por ejemplo, fosfatado) | El engrosamiento es mínimo (1-5 μm), pero puede alterar el coeficiente de fricción superficial y afectar la recuperación elástica. | Control del peso de la película: La uniformidad es fundamental. |

¿Cómo reservar correctamente la asignación de procesamiento? Principios de compensación de JS Precision

JS Precision cuenta con más de 15 años de experiencia práctica en la coordinación del plegado de chapa metálica y el tratamiento de superficies. Hemos completado más de 5000 pedidos de piezas de chapa metálica plegada para clientes de diversos sectores, como la electrónica, las comunicaciones y la automoción. Hemos desarrollado soluciones de tratamiento de superficies para diversos sustratos, desde aleaciones de aluminio y acero inoxidable hasta acero al carbono.

La capacidad inteligente de JS Precision en el campo de la fabricación de precisión, mencionada en un artículo de TechPullion, también proporciona un sólido soporte técnico para el control preciso del tamaño en el tratamiento de superficies y el doblado.

Por ejemplo, antes fabricábamos un lote de piezas dobladas de acero dulce de 1,5 mm de espesor para un cliente de repuestos para automóviles. El cliente requería una tolerancia de ±0,08 mm en las piezas después del recubrimiento en polvo (espesor de película de 80-100 μm).

Siguiendo nuestro algoritmo de compensación, incorporamos una tolerancia de 1,8 veces el espesor de la película en la fase de diseño y, posteriormente, optimizamos los parámetros de curvado. El lote fabricado presentó un índice de conformidad dimensional del 99,2 % , muy superior al 95 % deseado por el cliente.

Además, hemos creado una base de datos de compensación para más de 20 materiales para diversos tratamientos superficiales, como el anodizado y el electrochapado, lo que nos permite calcular con precisión los cambios de tamaño de las chapas metálicas de diferentes espesores después del tratamiento.

Esta guía se ha desarrollado a partir de una amplia experiencia en proyectos y una vasta experiencia técnica. Todas las recomendaciones se han probado en producción. Puede confiar plenamente en ella para resolver las dificultades de correlacionar el tratamiento superficial con las dimensiones de plegado de chapa metálica.

Para obtener una tolerancia precisa en el tratamiento superficial, el servicio de fabricación de piezas dobladas de chapa metálica a medida de JS Precision ofrece productos con compensación basada en una base de datos. Este proceso de control integral, desde el diseño hasta la fabricación, garantiza la precisión dimensional de sus piezas dobladas de chapa metálica. Agradecemos su consulta y colaboración.

¿Por qué el tratamiento superficial es un detalle tan crucial en el diseño de chapa metálica?

Una vez que conozca las reglas de compensación de JS Precision, quizá se pregunte por qué el tratamiento superficial es tan importante en el diseño de chapa metálica. Al fin y al cabo, parece que nos preocupamos más por la precisión del plegado y la resistencia del material.

El tratamiento superficial no solo mejora la apariencia de las piezas de chapa metálica dobladas, sino que también aumenta su resistencia a la corrosión y optimiza sus propiedades funcionales. Todos estos son elementos clave para que los productos satisfagan la demanda del mercado.

Sin embargo, al tiempo que buscamos estos importantes atributos, debemos ser muy conscientes de los desafíos que plantean al pilar fundamental de la fabricación: el "tamaño".

Por ejemplo, una carcasa de un dispositivo médico doblada fue sometida a un tratamiento de electroforesis. Simplemente porque no se tuvo en cuenta el espesor del recubrimiento de 10-25 μm, la holgura de montaje con la placa de circuito interna disminuyó de 0,2 mm a 0,12 mm y fue necesario rehacer la herramienta de doblado.

Por lo tanto, incorporar el tratamiento superficial en el diseño de chapa metálica desde el principio, en lugar de como una consideración posterior, es crucial para evitar problemas con las dimensiones.

Si necesita encontrar un equilibrio entre la precisión dimensional del plegado de chapa y la calidad del tratamiento superficial, el servicio de fabricación a medida de plegado de chapa de JS Precision le ofrece una solución integral, desde la consulta inicial de diseño hasta la puesta en marcha de la producción, para que su producto sea exactamente como lo desea. Contáctenos y hablemos sobre cómo podemos colaborar.

Biblioteca de opciones de tratamiento de superficies: una exploración inicial de las características y el impacto dimensional

Dado que el tratamiento de superficies es tan crucial, ¿cuáles son algunos procesos genéricos de tratamiento de superficies? ¿Cuáles son sus características respectivas y sus efectos de primer orden sobre las dimensiones? En la siguiente tabla se presenta una descripción detallada:

| Tipo de tratamiento superficial | Proceso | Rango típico de espesor de película |

| Tratamiento aditivo (acumulación) | Pulverización: Pretratamiento del sustrato → Pulverización electrostática → Curado a alta temperatura. Electrodeposición: Desengrasado del sustrato → Decapado → Electrodeposición → Secado. | Pulverización: 80-120 μm (una cara), Electrodeposición: 5-30 μm (una cara). |

| Tratamiento de conversión | Anodizado: Desengrasado del sustrato → Decapado → Anodizado → Sellado. Fosfatado: Desengrasado del sustrato → Decapado → Fosfatado → Enjuague con agua. | Anodizado: 5-25 μm (una cara), Fosfatado: 1-5 μm (una cara). |

| Tratamiento estético | Cepillado: Fijación del sustrato → Cepillado con muela/tambor → Limpieza. Pulido: Pulido grueso → Pulido fino → Encerado. | Casi no hay aumento de espesor (el cepillado reduce el espesor en 0,01-0,03 μm). |

Como se puede apreciar en la tabla, los espesores de película de los diferentes procesos de tratamiento son muy diferentes; es decir, su efecto dimensional en las piezas de chapa metálica dobladas también es diferente.

Por ejemplo, el espesor máximo de la película para el procesamiento aditivo debe considerarse cuidadosamente al reservar márgenes para el futuro, mientras que la influencia dimensional de los tratamientos decorativos es muy baja.

¿Cómo influye el tratamiento superficial en la precisión dimensional, ya sea "robando" o "amplificando" dicha precisión?

Una vez comprendidos los diferentes procesos, analicemos con más detalle cómo estos tratamientos superficiales específicamente "roban" o "amplifican" la precisión dimensional.

El "Efecto Acumulativo" del Espesor del Recubrimiento

Cada tratamiento superficial contribuye al espesor neto (o altura local) de un artículo. Por ejemplo, el espesor normal del recubrimiento en polvo sería de 80-120 μm (aproximadamente 160-240 μm en cada superficie), o un aumento dimensional de 0,16-0,24 mm.

Los recubrimientos electroforéticos suelen tener un espesor de 10-25 μm (en una superficie), pero pueden provocar engrosamientos localizados en cavidades internas o estructuras complejas debido a la retención de fluidos. El espesor del anodizado es de 5-25 μm (dependiendo de la calidad), un material delgado que puede afectar a las tolerancias de ajuste (p. ej., los orificios de montaje de los asientos de los rodamientos).

Caso típico: En el diseño de una parte de la carcasa del equipo, se ignoró el espesor del recubrimiento. La holgura de montaje original de 2 mm se redujo a 0,8 mm tras el recubrimiento, lo que dificulta el cierre del panel de la puerta.

Riesgo de "adelgazamiento local" debido a la corrosión por pretratamiento

Las operaciones de pretratamiento como el decapado (para desincrustar) y la limpieza alcalina (para desengrasar) pueden causar corrosión menor en la superficie de la placa, especialmente alrededor de bordes y esquinas afiladas.

Por ejemplo, durante el decapado, los iones de hidrógeno atacan preferentemente los bordes y provocan un adelgazamiento localizado de 0,01 a 0,05 mm, debilitando la resistencia y la estabilidad dimensional de las principales zonas de soporte de tensiones.

"Deformación inversa" durante el tratamiento térmico

Los procesos térmicos como el curado por pulverización (180-220 °C) y el secado del electrochapado (80-150 °C) pueden provocar una expansión térmica (o una contracción al enfriarse) del material.

Por ejemplo, el acero de bajo carbono sufre una contracción lineal de aproximadamente 0,05-0,1 mm/m al enfriarse tras la proyección térmica a alta temperatura. En piezas largas de chapa metálica (como guías de más de 1 m de longitud), esta contracción puede generar deformaciones dimensionales en los extremos.

Las plegadoras de chapa de JS Precision incorporan sistemas avanzados de control de presión y temperatura de alta precisión, que permiten anticipar activamente la influencia dimensional de los tratamientos superficiales, garantizando así una precisión constante en sus productos. Confíe en nosotros para evitar defectos dimensionales.

Desafíos de recubrimiento en curvas de ángulo agudo: cómo evitar la acumulación de polvo y los defectos en los bordes.

En cuanto al efecto del tratamiento superficial en las dimensiones, las curvas pronunciadas son las más propensas a presentar problemas, principalmente acumulación de recubrimiento y deficiencias en los bordes. ¿Cómo se pueden corregir?

¿Por qué son tan vulnerables los ángulos agudos?

Los ángulos agudos (≤30°) obtenidos mediante doblado crean tres problemas de máxima prioridad en el tratamiento de superficies:

- Acumulación de recubrimiento. La solución de pintura o de revestimiento se acumula fácilmente en las esquinas internas, provocando un aumento de tamaño local.

- Punto débil de la protección. El recubrimiento se adelgaza en las esquinas agudas, lo que reduce la resistencia a la corrosión.

- Concentración de tensiones. Las tensiones excesivas en las esquinas agudas durante el doblado tienden a aumentar la deformación en el tratamiento térmico posterior.

Descripción del problema y solución

Descripción del problema:

Las curvas con radios muy pronunciados (p. ej., <90°) provocarán una acumulación anormal de la solución de recubrimiento o del polvo en los radios interiores, creando una capa gruesa. Esto disminuirá el ángulo e incluso puede provocar que los dos bordes doblados se adhieran entre sí.

Solución:

- Diseño: Evite las curvas demasiado pronunciadas y aumente el radio de la esquina interior (preferiblemente especificado en al menos 1,5 veces el espesor de la chapa ).

- Proceso: Utilizar tecnología de blindaje electrostático empleando cinta resistente a altas temperaturas o una funda de blindaje especial en el interior de la curva.

- Parámetros: Controlar el voltaje de pulverización (normalmente 60-80 kV) y el flujo de polvo (30-50 g/min), y utilizar múltiples pasadas de pulverización fina en lugar de una sola pulverización gruesa.

Secuencia del proceso: ¿Doblar primero o tratar primero?

Una vez resuelto el problema del ángulo agudo, la siguiente decisión crucial es la secuencia del proceso: ¿doblar primero o tratar primero? Esta decisión influye significativamente en la precisión dimensional y la productividad.

Comparación de la ruta del proceso principal

| Ruta del proceso | Solicitud | Ventajas | Desventajas |

| Doblar primero, tratar después (Convencional) | Más del 90% de uso industrial (carcasas de equipos, piezas de electrodomésticos) | Buen control dimensional, alivio de tensiones uniforme, recubrimiento de cobertura total. | El tratamiento de cavidades internas complejas puede incluir potencialmente puntos ciegos (necesita trayectorias de flujo prediseñadas). |

| Trata primero, dobla después (Especial) | Aplicaciones con especificaciones de rendimiento de superficie de sustrato muy exigentes (por ejemplo, recubrimiento anticorrosión pre-rociado). | Protege la superficie del sustrato de arañazos por flexión. | La capa tratada es propensa a agrietarse, y el control dimensional es difícil de lograr (afecta la recuperación elástica por flexión ). |

¿Por qué es preferible "Doblar primero, tratar después"?

- Control dimensional. El tamaño intrínseco de la pieza se establece al doblarla, y los cambios posteriores en las dimensiones del tratamiento superficial se pueden calcular con precisión reservando tolerancias.

- Correspondencia de alivio de tensiones. Las tensiones residuales en la chapa se inducen durante el doblado. Se pueden aplicar tratamientos térmicos superficiales, como el curado por pulverización, para relajar dichas tensiones y reducir la deformación posterior.

- La flexibilidad del recubrimiento es un factor importante. Primero se dobla, luego se trata, de manera que el recubrimiento cubra todas las superficies después de doblar, incluidas las juntas formadas por el doblez, ofreciendo así una protección completa.

Excepciones: Si debe haber una capa funcional específica sobre el sustrato (por ejemplo, oxidación conductora y posterior electrodeposición), o si algunos tratamientos no se pueden realizar después del doblado (por ejemplo, canales de flujo preclarificados para electroforesis), entonces trate primero.

Los servicios online de plegado de chapa metálica de JS Precision pueden identificar fácilmente el orden de proceso óptimo en función de las necesidades de su producto, ofreciendo visibilidad desde la entrada del pedido hasta la entrega, para su tranquilidad y eficiencia.

El papel "invisible" de la prensa plegadora: cómo los ajustes de presión predicen la adhesión del recubrimiento

Una vez determinada la secuencia del proceso, también entran en juego los ajustes de la prensa plegadora, especialmente el ajuste de la presión, que afectará a la adherencia del recubrimiento y que generalmente se pasa por alto.

Causa:

Una presión de flexión excesiva o un ajuste incorrecto de la abertura en V en la matriz inferior crearán pequeñas hendiduras o arañazos en la superficie exterior de la lámina (aunque no detectables a simple vista) .

Efecto sobre la adhesión:

Estos microdaños también pueden actuar como puntos de concentración de tensiones y continuidad de la superficie de fractura. Como resultado de la tensión térmica posterior al procesamiento (principalmente durante el curado por pulverización), el recubrimiento tendería a delaminarse fácilmente debido a dichos defectos, afectando no solo su apariencia, sino también su resistencia a la corrosión.

Buenas prácticas:

Calcule y optimice la presión de plegado en función del espesor de la chapa y del material (por ejemplo, la presión de plegado de una aleación de aluminio de 1,5 mm suele oscilar entre 120 y 150 toneladas) y utilice una anchura de abertura en V adecuada en la matriz inferior (se recomienda entre 6 y 8 veces el espesor de la chapa) para que el plegado se realice sin problemas y sin sobreesfuerzo, con un soporte adecuado para una adhesión satisfactoria del recubrimiento.

JS Precision cuenta con un personal técnico especializado en el doblado de chapa metálica que puede ajustar con precisión la presión de la dobladora según las especificaciones de sus chapas, proporcionarle una adhesión uniforme del recubrimiento según sus especificaciones y ofrecerle una calidad de producto constante.

Consideraciones avanzadas: El impacto de la selección de materiales y la liberación de tensiones

Además del proceso y el equipo, la selección de materiales y el alivio de tensiones afectan las dimensiones después del tratamiento superficial, que son cuestiones intrínsecas en el diseño avanzado.

Diferentes respuestas materiales:

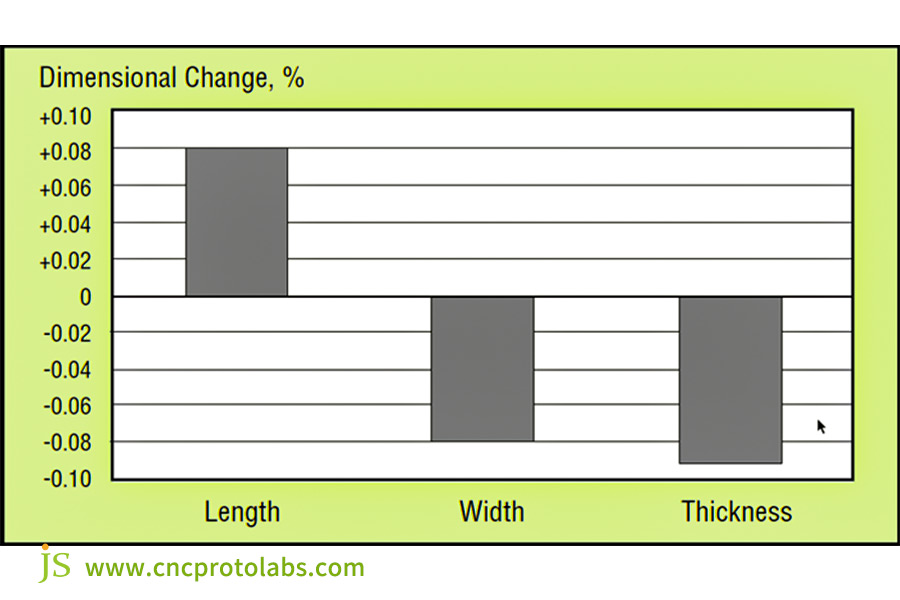

La aleación de aluminio, el acero dulce y el acero inoxidable presentan comportamientos distintos tras el doblado, con una recuperación elástica diferente, y reaccionan de forma distinta al alivio de tensiones durante el tratamiento térmico superficial. Esto puede generar efectos relacionados con el espesor del recubrimiento.

Por ejemplo, la tasa de recuperación elástica de la aleación de aluminio es de aproximadamente 1-3°. Durante el proceso de sellado a 120-150 °C durante el anodizado, la liberación de tensiones puede aumentar la recuperación elástica en 0,5-1°, lo que provoca cambios en las dimensiones angulares. La tasa mínima de recuperación elástica (0,5-1,5°) corresponde al acero inoxidable, y el tratamiento térmico no tendrá un efecto significativo en las dimensiones.

Función del pretensado:

Para piezas de precisión (por ejemplo, tolerancia de acoplamiento de piezas de conectores ±0,05 mm), se puede realizar un alivio de tensiones (por ejemplo, recocido a baja temperatura, 150 °C/2 horas) después del doblado pero antes del tratamiento superficial para reducir la deformación inducida por la operación térmica posterior.

Uniformidad del recubrimiento:

Las cavidades en piezas complejas de chapa metálica son propensas a un recubrimiento no uniforme. Esto se debe al "efecto jaula de Faraday" : la intensidad del campo eléctrico en las ranuras no es alta durante la pulverización electrostática o el electrochapado, por lo que la deposición del recubrimiento es menor, lo que resulta en una disminución localizada del espesor de la película y una falta de uniformidad dimensional.

La solución consiste en optimizar la estructura del componente, no emplear ranuras cerradas demasiado profundas ni modificar la posición del electrodo durante el procesamiento.

Estudio de caso de JS Precision: La "redención dimensional" de una carcasa para estación base 5G

Fondo

Una empresa de equipos de comunicaciones fabricó una carcasa de aleación de aluminio (600×400×1,5 mm) para una estación base 5G. Antes del ensamblaje con conectores de precisión (tolerancia de acoplamiento ±0,1 mm), se requirió un anodizado superficial (espesor de la película anodizada: 15 μm).

El proceso inicial consistía en anodizar antes del doblado. Sin embargo, la película de óxido se fracturó en la zona doblada, lo que dificultó la inserción del conector. La capa de óxido (de aproximadamente 15 μm) redujo la holgura de montaje en la zona no doblada entre 0,03 y 0,05 mm, lo que afectó a la precisión general del montaje. El rendimiento de las piezas dobladas de chapa metálica fue de tan solo el 65 %.

Diagnóstico del problema

1. Secuencia incorrecta de procesos: La flexión del anodizado provocó el agrietamiento de la película de óxido por tensión de flexión (las películas de óxido de las aleaciones de aluminio son frágiles pero duras, no pueden soportar la deformación causada por la flexión ).

2. Fallo de compensación de dimensiones: No se tuvo en cuenta el espesor de la capa de óxido durante el diseño, lo que provocó que las holguras reales fueran menores que el valor teórico, lo que causó interferencias durante el montaje del conector.

3. Mala adaptación de las herramientas: La presión de la prensa plegadora fue excesiva (200 toneladas), muy superior a las 150 toneladas necesarias para una chapa de aluminio de 1,5 mm. Esto provocó un adelgazamiento localizado de la chapa de aluminio hasta 1,2 mm, lo que agravó aún más el daño de la película de óxido.

La solución de JS Precision

1. Invertir la secuencia de pasos del proceso: Adoptar la práctica globalmente aceptada de doblar y luego procesar , optimizar la presión de doblado a 150 toneladas y asegurarse de que el radio de curvatura R = 3 mm (evitando esquinas puntiagudas).

2. Diseño de compensación dimensional: Sustracción del espesor de la capa de óxido en el modelo CAD (7,5 μm/lado, introduciendo 0,015 mm al espacio total) para introducir espacio de ensamblaje.

3. Optimización del molde y de los parámetros: Utilizar un molde de doblado de poliuretano (para reducir las indentaciones de las esquinas agudas) y un recocido de alivio de tensiones posterior (150 ℃ x 2 h) después del doblado para reducir la tensión interna en el material.

4. Adaptación del recubrimiento: La adición posterior al anodizado de un tratamiento sellador de sal de níquel mejora la resistencia a la corrosión y la flexibilidad de la película, evitando el agrietamiento cuando se flexiona.

Resultados

El producto final no presentó fisuras en la película de óxido en las curvas, y la tasa de éxito del ensamblaje de conectores aumentó del 65 % al 98 %. Las tolerancias dimensionales se mantuvieron en ±0,08 mm, tal como se requería para un ensamblaje de precisión. Además, gracias a la reducción de reprocesos y desechos, se logró un ahorro en los costos de producción de $12 por unidad, lo que generó una alta satisfacción del cliente.

Preguntas frecuentes

P1: ¿Qué tolerancia debo considerar para el espesor del recubrimiento?

Normalmente, para el recubrimiento por una sola cara, se permite un margen de tolerancia de 1,5 a 2 veces el espesor nominal de la película en las dimensiones de ambas caras. Por ejemplo, si se opta por un recubrimiento en polvo de 80 μm por una sola cara, se puede permitir un margen de tolerancia de 120-160 μm por cada lado. Los valores exactos deben consultarse con su proveedor en función de sus capacidades de proceso.

P2: ¿Existen procesos de tratamiento superficial que no afecten las dimensiones?

Los recubrimientos de conversión (como la oxidación conductiva) producen cambios de tamaño mínimos o nulos, generalmente una película de solo 1-3 μm de espesor, y significativamente menores que los tratamientos aditivos. Su impacto en el tamaño de las piezas de chapa metálica dobladas es insignificante. Ofrecen una protección limitada contra la corrosión, pero solo para uso a corto plazo en interiores.

P3: ¿Cómo calibro el ángulo de flexión real de una pieza recubierta?

El método más eficaz consiste en utilizar un proyector óptico o un escáner 3D. Un proyector óptico permite medir con precisión el ángulo ampliando la imagen de la pieza, mientras que un escáner 3D puede adquirir datos tridimensionales para la inspección desde múltiples ángulos. Los transportadores de contacto tradicionales dañan el recubrimiento, lo que provoca lecturas erróneas. Esto ocurre especialmente en piezas con mucho recubrimiento, donde se puede producir un error de hasta 1-2°, ocultando el ángulo real.

P4: El ángulo de curvatura a veces cambia después del anodizado. ¿Por qué?

Esto suele estar relacionado con la tensión en el material. Las aleaciones de aluminio desarrollan tensión interna durante el doblado de la chapa. El tratamiento térmico de anodizado alivia esta tensión interna, produciendo una ligera deformación en la pieza y, por consiguiente, alterando el ángulo de plegado. Además, la contracción de la propia película de óxido también puede afectar ligeramente al ángulo, con una tendencia a variar entre 0,5° y 1°.

Resumen

La influencia del tratamiento superficial en las dimensiones de la chapa metálica después del plegado es bastante compleja, pero los efectos pueden controlarse completamente mediante tolerancias planificadas científicamente, el orden lógico natural (por ejemplo, el tratamiento posterior al plegado), el ajuste correcto del equipo (por ejemplo, la presión de la prensa plegadora) y las características respectivas del material.

JS Precision, con muchos años de experiencia en la fabricación de plegado de chapa metálica a medida, ha incorporado estos métodos en cada proyecto, evitando que los clientes caigan en errores dimensionales y alcanzando una situación beneficiosa para todos en cuanto a la precisión del producto y el rendimiento de la superficie.

Nuestros precios transparentes en doblado de chapa , nuestra maquinaria especializada y nuestra amplia experiencia en proyectos garantizan que se cumplan los requisitos de tratamiento superficial y precisión dimensional de su producto. Contáctenos hoy mismo para obtener una solución a su medida y comenzar su camino hacia una producción eficiente.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com