El plástico ABS y el acrílico son dos plásticos icónicos utilizados en la fabricación de productos, pero en lo que respecta a la impresión 3D, poseen características, técnicas de impresión y usos bastante contrastantes.

El ABS es reconocido mundialmente por su resistencia y tenacidad, mientras que el acrílico ocupa un nicho de mercado gracias a su transparencia cristalina. Plástico ABS o acrílico: ¿cuál usar en tu proyecto de impresión 3D? ¿En qué se diferencian si se utilizan en impresión 3D? Una elección incorrecta puede provocar roturas de piezas, impresiones defectuosas e incluso un aumento de los costes.

Esta guía le proporcionará una comparación completa de las diferencias entre ambos, le ayudará a simplificar el proceso de selección de materiales y a lograr un proyecto de impresión 3D más fluido, evitando errores.

Resumen de respuestas principales

| Dimensiones comparativas | ABS | Acrílico |

| Propiedades básicas | Resistente a los impactos, fuerte y ligeramente resistente a los arañazos. | Muy transparente, quebradizo y propenso a rayarse. |

| Idoneidad para la impresión 3D | Excelente, uno de los materiales más utilizados para la impresión FDM. | Es bueno, con algunos materiales especializados disponibles, pero supone un mayor desafío. |

| Dificultad de impresión | Calidad media, requiere una placa de construcción calefactada, tiende a deformarse fácilmente. | Alta, extremadamente propensa a deformarse y agrietarse, con control preciso de la temperatura. |

| Capacidades de postprocesamiento | Se puede lijar, pulir y fumigar con acetona fácilmente para lograr un acabado liso. | Fácil de lijar y pulir, y pudiéndose lograr un acabado cristalino con disolventes especiales. |

| Usos comunes | Componentes funcionales, carcasas, engranajes, piezas de LEGO. | Modelos ópticos, cajas de luz, expositores, artículos decorativos transparentes. |

| Costo de materiales | Bajo coste, muy rentable. | Coste moderado, generalmente superior al del ABS. |

¿Cuál es más fuerte y resistente? Pruebas comparativas de JS al descubierto

JS Precision cuenta con más de 10 años de experiencia práctica en la comparación del rendimiento de materiales de impresión 3D, y ha realizado pruebas especializadas de ABS y acrílico para más de 300 clientes de 20 industrias, incluyendo la automotriz, la de drones y la de productos electrónicos.

Por ejemplo, al realizar pruebas para un fabricante de autopartes, comparamos 12 filamentos de ABS y 8 filamentos acrílicos modificados con 15 indicadores de rendimiento críticos, como la resistencia al impacto y el módulo de flexión, en un rango de temperatura de -20 °C a 60 °C. Finalmente, ayudamos al cliente a seleccionar un material que cumpliera con los requisitos de vibración y fluctuación de temperatura en el entorno del vehículo.

También hemos optimizado el sistema de control de deformación del ABS para la tecnología de impresión 3D FDM. Ajustando la temperatura de la placa calefactora y la encapsulación de la cámara de impresión, redujimos la tasa de fallos de impresión del ABS del cliente del 18 % al 8 %. Para el acrílico, desarrollamos un protocolo de enfriamiento gradual para reducir el agrietamiento causado por la tensión interna, lo que le ahorró al cliente más de 50 000 dólares en material desperdiciado.

Esta guía resume nuestros datos de pruebas y el historial de proyectos a lo largo de los años. Cada hallazgo se ilustra con ejemplos reales. Puede confiar en su practicidad y profesionalismo.

Con más de 10 años de experiencia en pruebas de materiales para impresión 3D , JS Precision está capacitada para evaluar las diferencias de rendimiento entre el plástico ABS y el acrílico, brindándole el apoyo necesario para la selección de sus piezas de impresión 3D. Permítanos encargarnos de soluciones de prueba personalizadas.

Conozcan a los dos protagonistas: Guerreros de la ingeniería contra artistas ópticos

Tanto el acrílico como el plástico ABS son dos materiales ampliamente utilizados en la impresión 3D, con características variadas y que destacan en diferentes aplicaciones.

plástico ABS

Al ser un plástico de ingeniería clásico, es la principal aplicación en la industria de la impresión 3D, especialmente en aquellas donde se requiere integridad estructural. Su tecnología de impresión 3D más común es la FDM (modelado por deposición fundida).

La mayoría de las piezas impresas en 3D de grado industrial utilizan plástico ABS, ya que cumple con los requisitos para la mayoría de las piezas funcionales.

Acrílico

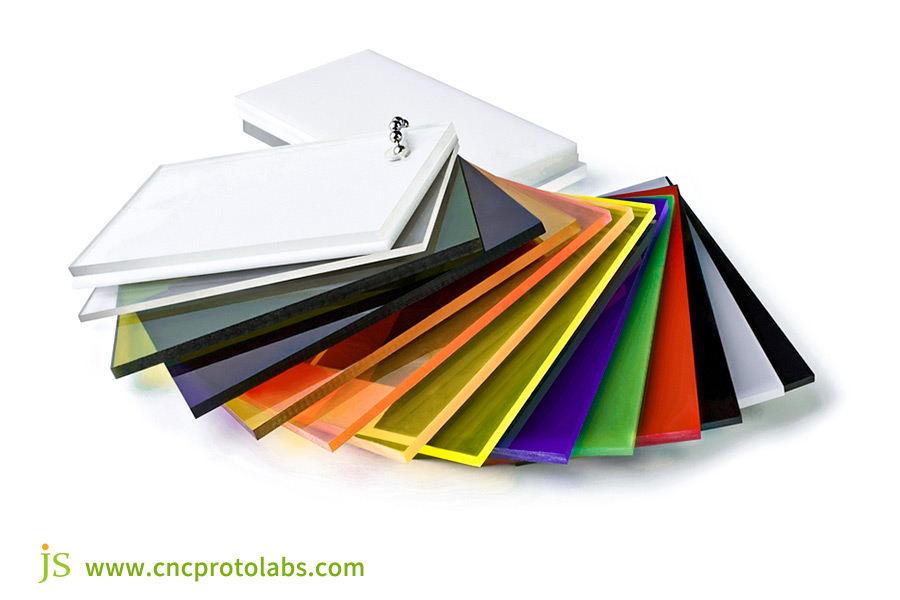

Su mejor cualidad es su claridad óptica superior con una transmisión de luz de hasta el 92%, de ahí su apodo de "plexiglás". El filamento acrílico puro es difícil de utilizar en la impresión 3D, por lo que emplean filamentos de copolímero acrílico modificado.

Estos filamentos ofrecen un mejor rendimiento de impresión, reducen las grietas y deformaciones durante la impresión y proporcionan una mayor uniformidad de calidad en las piezas impresas en 3D .

Si desea piezas impresas en 3D personalizadas, el servicio de fabricación de impresión 3D personalizada de JS Precision puede recomendarle plástico ABS o filamentos acrílicos rediseñados adecuados según sus necesidades, y sus piezas impresas serán exactamente lo que usted requiere.

Ocho diferencias fundamentales: La clave del éxito en la impresión 3D

Para imprimir en 3D con éxito, es importante comprender las diferencias fundamentales entre el plástico ABS y el acrílico. A continuación, se detallan las diferencias entre ambos en siete aspectos y se presenta la información principal en una tabla breve.

Propiedades mecánicas

El plástico ABS es duro y resistente a los impactos, resistente a la rotura cuando se somete a presiones externas y es adecuado para piezas estructurales.

El acrílico es quebradizo y resistente a los impactos, rompiéndose muy fácilmente cuando se somete a presión externa, por lo que no es adecuado para aplicaciones que estén expuestas a impactos.

Propiedades térmicas

El plástico ABS tiene una temperatura de deflexión térmica de aproximadamente 90-110 °C, manteniendo cierta estabilidad de su forma incluso a altas temperaturas.

El acrílico, con una temperatura de deflexión térmica de aproximadamente 80-90 °C, tiene menor resistencia al calor y se deforma por encima de este rango de temperatura.

Diferencias en el comportamiento de impresión

El plástico ABS es propenso a deformarse, principalmente debido a un enfriamiento desigual durante la impresión, lo que provoca una contracción irregular. Esto se puede evitar utilizando una plataforma de impresión caliente entre 80 y 120 °C y un volumen de impresión cerrado para minimizar las fluctuaciones de temperatura causadas por las corrientes de aire.

El acrílico es propenso a la tensión interna, lo que provoca grietas, ya que esta tensión no se alivia adecuadamente durante el curado. La solución consiste en controlar la velocidad de enfriamiento, por ejemplo, reduciendo la velocidad del ventilador tras la impresión para evitar grandes diferencias de temperatura entre las distintas secciones de la pieza.

Adhesión entre capas

El plástico ABS es de gama media. Su resistencia en el eje Z, bajo las mismas condiciones de impresión, también es de gama media, y una tensión prolongada puede provocar la separación de capas.

El acrílico presenta una mejor adhesión entre capas, lo que resulta en una unión entre capas más firme y una mayor resistencia en el eje Z que el plástico ABS, lo que da como resultado una estructura general de la pieza más estable.

Postprocesamiento y unión

El plástico ABS es fácil de procesar posteriormente . Se puede unir y pulir con acetona, que funde la superficie del ABS, sujetando mejor las piezas y dejando la superficie más lisa tras el pulido.

El acrílico es más difícil de procesar posteriormente, ya que requiere disolventes especializados como el cloroformo para su adhesión. Es necesario aplicar pulimentos comerciales para pulirlo, y el proceso debe controlarse para no dañarlo.

Resistencia a la intemperie y a los rayos UV

El plástico ABS tiene poca resistencia a la intemperie y es propenso a amarillear debido a la radiación UV durante su uso en exteriores, lo que a su vez afecta su apariencia y rendimiento.

El acrílico tiene una excelente resistencia a los rayos UV y es menos propenso a decolorarse y envejecer incluso después de un largo período a la intemperie, por lo que es una opción ideal para piezas impresas en 3D para exteriores.

Seguridad

El plástico ABS libera pequeñas cantidades de compuestos orgánicos volátiles (COV), como el estireno, durante la impresión, que, si se inhalan durante un período prolongado, pueden ser tóxicos.

Si bien el acrílico libera menos COV al imprimirse, su adhesivo patentado y sus disolventes de pulido son irritantes, por lo que se debe tener precaución al manipularlos.

La siguiente tabla ofrece un resumen de las diferencias más importantes entre ambos:

| Dimensiones de diferencia fundamentales | Plástico ABS | Acrílico |

| Propiedades mecánicas | Gran resistencia, buena resistencia al impacto. | Alta fragilidad, baja resistencia al impacto. |

| Temperatura de deflexión térmica (°C) | 90-110 | 80-90 |

| Principales problemas de impresión | Propenso a deformarse. | Propenso a agrietarse debido a la tensión interna. |

| Resistencia a la intemperie | Mal estado, amarillea al estar al aire libre. | Excelente, excepcional resistencia a los rayos UV. |

| Facilidad de postprocesamiento | Fácil (se puede aplicar acetona). | Duro (se requieren disolventes/productos químicos de pulido especializados). |

Si necesita ayuda para gestionar la selección de materiales para impresión 3D, JS Precision le ofrece soporte técnico profesional. Le proporcionaremos la recomendación de materiales más precisa basándonos en ocho diferencias clave, lo que le ayudará a imprimir sus piezas en 3D de forma eficaz.

Análisis detallado de costes: Los costes reales detrás del precio por gramo

Al elegir un material para impresión 3D, no solo considere el costo de la superficie, sino también los costos subyacentes. A continuación, comparamos los costos reales del plástico ABS y el acrílico desde tres perspectivas: costo directo, costo indirecto y consumo energético del equipo.

| Tipo de costo | Plástico ABS | Acrílico |

| Coste directo (por kg) | Relativamente bajo, alrededor de 20-30 dólares por kg, adecuado para la impresión 3D en serie. | Más costoso, alrededor de $30-45 por kg, con un costo por impresión más alto que el ABS. |

| Costo indirecto (por falla) | Baja tasa de fallos de impresión de aproximadamente el 5% al 10%, principalmente como resultado de la deformación, con un mínimo desperdicio de material y costes indirectos. | Alta tasa de fallos de impresión de aproximadamente el 15% al 25%, principalmente como resultado de fisuras por tensión interna y fallos de adhesión de la primera capa, con desperdicio de material y costes indirectos muy elevados, al menos el doble de los costes totales. |

| Gastos de equipo y energía | Los requisitos de equipamiento son mínimos; una impresora FDM estándar es suficiente. La plataforma de impresión y la boquilla calefactadas consumen una cantidad moderada de energía, por lo que no se necesita equipo adicional. | Las altas exigencias del equipo requieren una gran estabilidad de temperatura (dentro de ±2 °C) y un calentamiento estable de la plataforma de impresión. En algunos casos, es necesario modificar la impresora. El consumo de energía es entre un 10 % y un 15 % mayor que al imprimir con ABS, lo que implica un aumento en los gastos de equipo y energía. |

Los servicios de impresión 3D en línea de JS Precision le ayudan a controlar el precio de la impresión 3D . Optimizamos el uso del material según sus necesidades, reducimos los residuos por fallos y le permitimos obtener piezas impresas en 3D de alta calidad a un precio razonable.

La prueba de impresión 3D: ¿Quién es el campeón?

El plástico ABS y el acrílico compiten en la impresión 3D, cada uno con sus ventajas y limitaciones. La elección entre ellos debe basarse en los requisitos del proyecto.

Plástico ABS: El "material de referencia" para la impresión 3D

Ventajas:

La tecnología de impresión 3D está consolidada y existen numerosos parámetros de impresión disponibles en el mercado, lo que facilita su uso incluso para principiantes. Las técnicas de postprocesamiento son convencionales y eficaces; por ejemplo, la fumigación con acetona permite alisar la superficie.

Además, existen numerosas marcas de alambre ABS en el mercado, lo que facilita su compra. Asimismo, las piezas impresas en 3D fabricadas con plástico ABS poseen la resistencia adecuada y cumplen con la mayoría de los requisitos estructurales.

Desafíos:

La deformación es el mayor desafío en la impresión 3D con ABS, especialmente al producir piezas grandes. Controlar la deformación requiere tiempo y esfuerzo adicionales, mediante la modificación de los parámetros de impresión.

Acrílico: La lucha por la claridad

Ventajas:

Los objetos impresos con éxito presentan una transparencia excelente, algo que el plástico ABS no puede lograr. Por lo tanto, resulta apropiado para la impresión 3D de objetos que requieren transmisión de luz, como ventanas ópticas y cubiertas para pantallas.

Desafíos:

Es muy sensible a la temperatura y a la velocidad de impresión. Una pequeña disminución de la temperatura produce una mala adhesión entre capas, y las velocidades extremadamente altas pueden inducir fácilmente tensiones internas, lo que requiere un ajuste constante de los parámetros de impresión y exige un alto nivel de conocimientos técnicos por parte de los operarios.

Asesoramiento profesional:

Si necesitas transparencia pero no puedes manejar filamento acrílico puro, considera el ASA (ABS con resistencia a los rayos UV) o el PETG como alternativas. El ASA ofrece buena estabilidad a los rayos UV y un rendimiento comparable al del ABS; el PETG se imprime con mayor facilidad y proporciona cierta transparencia, cumpliendo con algunas especificaciones de transmisión de luz.

Guía de decisión: 5 preguntas clave para ayudarte a elegir el material correcto

Antes de hacer clic en el botón "Imprimir", hágase estas preguntas para identificar rápidamente el material adecuado.

1. ¿Cuáles son sus requisitos esenciales?

Si necesitas imprimir en 3D piezas con alta resistencia estructural y a los impactos, como carcasas de drones o soportes mecánicos, usa plástico ABS. Si necesitas componentes extremadamente transparentes, como ventanas o lentes translúcidas, usa acrílico.

2. ¿Cuál es el entorno de uso previsto?

Si la pieza se va a usar en exteriores y requiere resistencia a los rayos UV y a la intemperie, el acrílico es la mejor opción. Si se va a usar en interiores a temperatura ambiente, el plástico ABS cumplirá con sus necesidades y será más económico.

3. ¿Cuál es su tolerancia a la dificultad de impresión?

Si eres principiante en la impresión 3D o no quieres dedicar mucho tiempo a ajustar parámetros, usa plástico ABS debido a su tecnología de impresión más desarrollada y su baja tasa de fallos. Si tienes experiencia en impresión 3D, dominas ajustes complejos y buscas un resultado nítido, usa acrílico.

4. ¿Cuánto trabajo estás dispuesto a dedicar al procesamiento posterior?

Si no quieres invertir mucho tiempo en el procesamiento, el plástico ABS sería una mejor opción, ya que se puede unir y alisar con acetona. Si prefieres dedicar más tiempo al procesamiento de la pieza para lograr un efecto transparente, el acrílico sería una buena elección.

5. ¿Cuál es su presupuesto?

Si tienes un presupuesto ajustado y quieres controlar el precio de la impresión 3D, utiliza plástico ABS, que tiene costes directos e indirectos más bajos. Si dispones de un presupuesto mayor y quieres un acabado nítido, usa acrílico.

El servicio de fabricación de impresión 3D a medida de JS Precision construirá una solución de impresión 3D personalizada según sus respuestas, proporcionando un servicio integral desde la selección de materiales hasta la configuración de parámetros para que pueda completar su proyecto con facilidad.

Más allá de la FDM: Cuando el ABS y el acrílico se unen a otras tecnologías de impresión 3D

Además de la tecnología de impresión 3D FDM tradicional, el plástico ABS y el acrílico también se utilizan en otras tecnologías de impresión. Familiarizarte con ellas te aportará más ideas para tu proyecto.

Impresión SLA (estereolitografía)

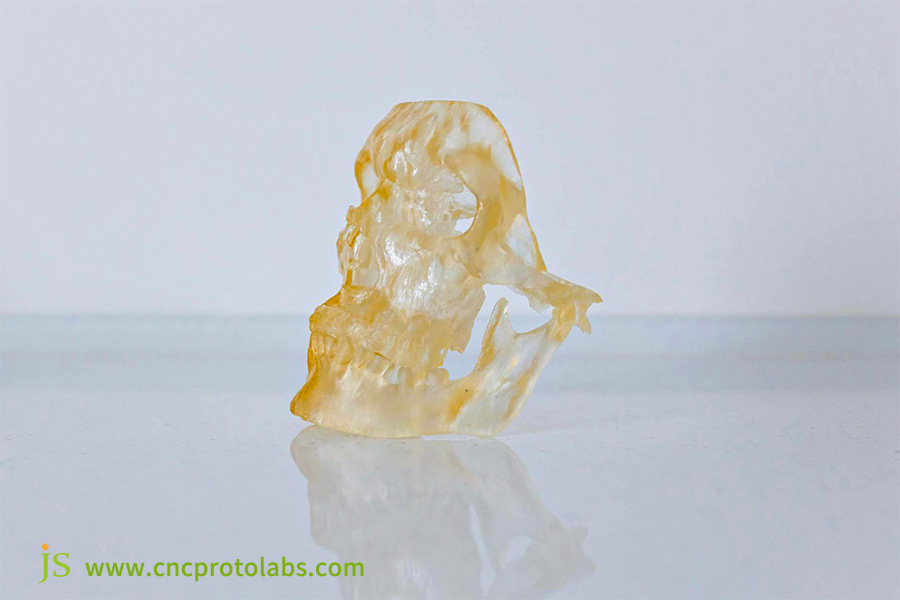

En la tecnología SLA, el "acrílico" suele ser una resina fotosensible. El proceso de curado de esta resina da como resultado piezas muy transparentes con las características del acrílico convencional, pero con un mecanismo de impresión diferente al de FDM.

Las piezas acrílicas fabricadas mediante SLA ofrecen mayor precisión y un acabado más pulido, por lo que se utilizan para imprimir componentes ópticos delicados. El plástico ABS no se emplea tan ampliamente en SLA, sino más bien en FDM.

Inyección de material

Al igual que la tecnología PolyJet, esta tecnología permite imprimir múltiples materiales en una sola pasada. En el futuro, se podrá lograr la integración de piezas rígidas tipo ABS y piezas transparentes tipo acrílico.

Por ejemplo, al fabricar una pieza, el cuerpo principal puede hacerse con un material resistente similar al ABS y la zona transparente localizada con un material transparente similar al acrílico. Esto elimina el montaje posterior, lo que permite una mayor integridad de la pieza y una mayor eficiencia en la fabricación.

La selección de materiales no se limita al proceso FDM . Elegir la combinación adecuada de tecnología y materiales, en función de los requisitos de precisión y rendimiento de las piezas impresas, puede hacer que el producto sea competitivo.

Caso práctico: Creación de una carcasa transparente para una antena de transmisión de imagen FPV de un dron.

Necesidades del cliente

Un fabricante de drones de carreras requiere una carcasa para antena FPV con tres requisitos específicos:

- Extremadamente resistente a impactos y caídas, debería soportar cinco caídas de 3 metros sin sufrir daños.

- Una ventana de plástico transparente en la parte superior permite visualizar claramente el indicador LED de estado interno con una tasa de transmisión de luz de al menos el 85%.

- Ligero, con un peso combinado inferior a 20 gramos para no afectar la velocidad de vuelo del dron.

Solución e iteraciones de JS

Versión 1 (Impresión totalmente en ABS):

Imprimimos la carcasa con filamento ABS de alta resistencia. La pieza superó la prueba de impacto con una resistencia de 25 kJ/m², cumpliendo así con los requisitos. Sin embargo, debido a la opacidad del plástico ABS, la luz LED no se veía desde arriba.

Fue necesario incorporar un orificio, lo que aumentó el peso del modelo a 23 gramos, más de lo que el cliente necesitaba. La incorporación del orificio exponía el modelo al polvo y al agua, lo que reduciría la vida útil del LED y la calidad de la pantalla.

Versión 2 (Impresión acrílica totalmente modificada):

La transmitancia de la carcasa impresa, lograda mediante un filamento acrílico modificado de alta transparencia, fue del 90%, cumpliendo plenamente con los requisitos de la pantalla LED sin superar los 18 gramos de peso. El acrílico es muy frágil, con una resistencia al impacto de tan solo 12 kJ/m². En la tercera prueba de impacto se rompió, impidiendo que cumpliera con la durabilidad requerida.

Solución final (diseño híbrido):

La carcasa se imprimió en plástico ABS con un grosor de pared de 1,2 mm para mayor resistencia. La ventana transparente se imprimió por separado con filamento acrílico de alta transparencia de 0,8 mm de grosor como componente integrado.

El ensamblaje se realizó mediante un sistema de encaje a presión con adhesivo específico para ABS, que permitió fijar de forma segura la ventana acrílica dentro del cuerpo de ABS. El peso total se mantuvo constante en 19,5 gramos, cumpliendo así con los requisitos de resistencia, transmisión de luz y luminosidad.

Resultados

La carcasa resistió 10 caídas de 3 metros sin sufrir daños, y la luz LED era visible desde el exterior a través de la ventana acrílica. Los clientes mayoristas experimentaron una reducción del 60 % en la tasa de fallos del producto.

Este ejemplo demuestra que seleccionar los materiales desde la comprensión de los requisitos funcionales de las piezas impresas en 3D es mejor que utilizar un único material para intentar repararlo todo, e incluso puede dar lugar a un producto con mejor rendimiento.

Decisión final: ¿Qué plástico deberías usar?

La situación de elegir plástico ABS

Primero, aclaremos qué es el ABS . Es un material para impresión 3D con gran tenacidad, buena resistencia al impacto y una tecnología de impresión madura.

Si necesitas crear piezas mediante impresión 3D que sean estructuralmente robustas y resistentes a los impactos, como soportes mecánicos o carcasas para dispositivos, si eres principiante en la impresión 3D y deseas minimizar la complejidad de la impresión y las tasas de fallos.

Si tu presupuesto es ajustado y quieres controlar el precio de la impresión 3D, el plástico ABS es una opción adecuada. Además, si las piezas se usarán en interiores a temperatura ambiente, el plástico ABS también cumple con tus requisitos de rendimiento.

La situación de elegir plástico acrílico

Si necesita una alta transparencia en las piezas impresas, por ejemplo, ventanas ópticas o carcasas de pantallas transparentes, o si las piezas se utilizarán en exteriores y deben ser resistentes a los rayos UV y a la intemperie, y posee habilidades sofisticadas de impresión 3D y puede lidiar con una configuración de impresión y un postprocesamiento complicados, entonces el plástico acrílico es adecuado.

Considerando una tercera opción: PETG/ASA

Si no puedes decidirte entre ABS y acrílico, usa PETG o ASA. El PETG es más fácil de imprimir, tiene una resistencia intermedia entre ambos y es ligeramente transparente, por lo que es una buena opción cuando necesitas transmisión de luz y no tienes tiempo para ajustes.

El ASA posee una gran resistencia a los rayos UV similar a la del plástico ABS, lo que lo convierte en una pieza adecuada para impresión 3D en exteriores y evita el problema del amarilleamiento del ABS en exteriores.

Preguntas frecuentes

P1: Al imprimir con filamento acrílico, la primera capa siempre falla en la adherencia. ¿Qué puedo hacer?

Esto suele deberse a una temperatura baja de la plataforma de impresión o a una altura incorrecta de la boquilla. Recomendamos que la temperatura de la plataforma de impresión sea de 90-100 °C, que se utilice una plataforma de vidrio y que se aplique un adhesivo PVA especial para mejorar la adherencia. Recomendamos que la altura de la boquilla sea tal que haya una separación de 0,1-0,2 mm entre la punta de la boquilla y la plataforma de impresión.

P2: ¿Se puede utilizar acetona para pulir piezas acrílicas impresas en 3D?

¡No! La acetona derrite el acrílico, provocando fisuras (fisuras por tensión) en la superficie de la pieza y degradando su estructura y transparencia. Las piezas de acrílico impresas en 3D requieren un pulido con vapor de tricloroetileno o un pulidor acrílico comercial. Este proceso debe realizarse en un lugar bien ventilado y con equipo de protección para evitar el contacto con la piel y la inhalación del disolvente.

P3: ¿Es peligrosa la impresión con ABS debido a su olor tan penetrante?

La impresión con ABS libera pequeñas cantidades de compuestos orgánicos volátiles (COV), como el estireno. La inhalación prolongada de estas sustancias provoca efectos nocivos en el sistema respiratorio y el organismo. Por lo tanto, se recomienda imprimir en un área bien ventilada o instalar un sistema de purificación de aire en la impresora. Evite permanecer de pie durante largos periodos cerca de la impresora para minimizar la inhalación de sustancias tóxicas.

P4: ¿Existe algún material para impresión 3D que posea la resistencia del ABS, pero la claridad del acrílico?

Todavía no existe un material «dos en uno» que combine lo mejor de ambos mundos. Sin embargo, el PETG translúcido y el policarbonato ofrecen una solución intermedia para ciertos usos. El PETG translúcido es fácil de imprimir, tiene una resistencia comparable a la del ABS y ofrece cierta transparencia. El policarbonato ofrece buena transparencia y alta resistencia, pero su impresión resulta un poco más compleja.

Resumen

Elegir ABS o acrílico no es una simple cuestión de superioridad o inferioridad, sino un análisis minucioso de las necesidades del proyecto, las capacidades técnicas y el resultado deseado. Si se combinan la funcionalidad, el entorno de uso y la experiencia técnica en la impresión 3D de piezas, se encontrarán los materiales adecuados.

JS Precision ofrece servicios de impresión 3D en línea con diversos materiales, como plástico ABS. Garantizamos un control total para asegurar la calidad de sus piezas impresas en 3D, además de precios competitivos y un proceso de pedido sencillo y sin complicaciones.

Contáctanos de inmediato. Solo tienes que darnos tus planos y comenzaremos la producción rápidamente, garantizando una ejecución óptima de tu proyecto.

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. JS Precision Services no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de JS Precision. Es responsabilidad del comprador solicitar un presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para obtener más información, póngase en contacto con nosotros .

Equipo de precisión JS

JS Precision es una empresa líder en el sector , especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija JS Precision : eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.cncprotolabs.com