Moldura de inyección, como representante típico del significado de moldeo en la industria moderna. Es un proceso de producción en masa en el que los materiales fundidos de polímero se inyectan en moho de precisión a alta presión y se enfrían y se solidifican para formar componentes complejos. Su núcleo es combinar el mecanismo termodinámico de moldeo de inyección con propiedades mecánicas para lograr la precisión de la dimensión y la masa superficial de milímetro e incluso la escala de micras a través de un control preciso de la temperatura, la presión, la velocidad de llenado y otros parámetros.

Con la transformación de la fabricación global a alta eficiencia e inteligencia, la tecnología de moldeo ha roto a través del marco tradicional y se ha convertido en innovaciones integrales comoImpresión 3Dpreformas y materiales biodegradables. Este documento analizará el flujo de trabajo del moldeo por inyección, el diseño de moho y el papel de las máquinas de moldeo por inyección para proporcionar referencia teórica e inspiración práctica para la actualización tecnológica de la industria de la industria.

¿Cuál es la ciencia detrás del moldeo por inyección?

La esencia científica del moldeo por inyección es la inyección precisa de los materiales de polímero fundido en la cavidad del moho y su solidificación a través de la sinergia de la termodinámica, la mecánica de fluidos y la ciencia de los materiales.El control científico del proceso de inyección de moldeo depende del ajuste dinámico de los parámetros centrales del proceso de moldeo por inyección.

1.Impulso termodinámico

Duranteproceso de moldeo por inyección, las partículas de plástico se cortan mediante tornillos y luego se derriten por calentadores para formar un fluido viscoelástico cuya viscosidad varía exponencialmente con la temperatura.La clave para el control científico se encuentra equilibrando la temperatura del molde (generalmente controlada a 20-150 ° C) con la velocidad de enfriamiento de la masa fundida.El enfriamiento rápido puede acortar el ciclo pero causar fácilmente la deformación de deformación, mientras que el enfriamiento lento puede aumentar la cristalinidad pero reducir la eficiencia de producción.

2.La hidrodinámica domina

El flujo de material fundido en la cavidad fundida sigue las características de las características de fluido no newtonianos, y el gradiente de presión es proporcional al cuadrado de la velocidad del flujo.El control científico requiere que la velocidad de corte de fusión esté regulada por la velocidad del tornillo (generalmente 100-500 rpm) para evitar que el material reforzado con fibra se rompa debido a la cizalladura excesiva.

Al mismo tiempo, la puerta está diseñada para que coincida con la fluidez del material (por ejemplo, el índice de flujo de fusión de PPMFI = 20-30 g/10 minutos), asegurando que el frente de la masa fundida se llene uniformemente en un modo de flujo laminar para evitar una disminución en la resistencia de la línea de fusión.

3.Capacidades de ciencias de los materiales de construcción

Las propiedades finales del moldeo por inyección dependen de la evolución de la microestructura del material.Las resinas ABS, por ejemplo, se enredan en la cadena molecular y la recombinación durante la fase de retención de presión (presión 80-120 MPa), con una correlación positiva entre la intensidad de impacto y el tiempo de retención.Al monitorear la diferencia de temperatura de fusión y las fluctuaciones de presión en tiempo real por los sensores de moho, los parámetros del proceso se pueden optimizar y la tolerancia de las piezas de parachoques de automóviles se puede controlar a ± 0.1 mm.

4.Control inteligente

Modernotecnología de moldeo de inyecciónCombina el gemelo digital con el aprendizaje automático para lograr la iteración automática de los parámetros de moldeo por inyección mediante la configuración del modelo de optimización de parámetros de moldeo por inyección.

¿Cómo se lleva a cabo gradualmente el moldeo por inyección?

El moldeo por inyección es una de las tecnologías centrales de la industria manufacturera moderna. Se usa ampliamente en molduras de plástico y molduras de silicona.Los pasos clave para su implementación progresiva son los siguientes:

1.Diseño y documentación

Se requiere que los clientes envíen dibujos CAD en paso, STL, PDF, etc.El equipo de JS realizará un análisis de simulación a través de un software especializado para evaluar la viabilidad de la estructura del producto y hacer sugerencias de optimización.Esta fase puede reducir el costo de las modificaciones posteriores en un 30%.

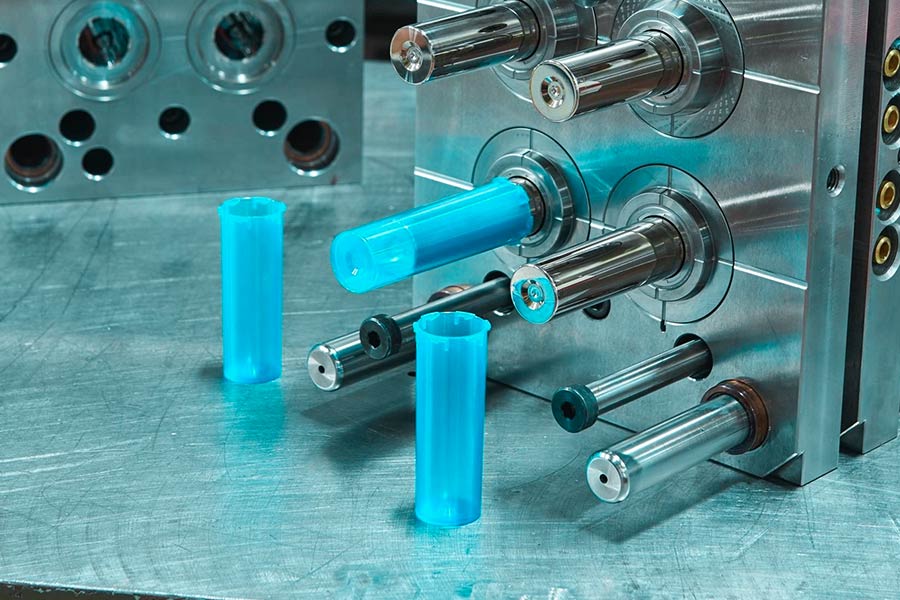

2.Fabricación de moho de precisión

- Elección del material: adopte el acero importado de alta calidad (por ejemplo, H13, S136), la vida útil del moho más de 1 millón de ciclos.

- Diseño estructural: según las características del moldeo de plástico ymoldura de silicona, se adoptan los sistemas de flujo en caliente y frío respectivamente.

- Entrega rápida: el proceso estandarizado de JS acorta el ciclo de fabricación de moho a 2 a 4 semanas y admite una pequeña personalización por lotes.

3.Selección de material y pretratamiento

- Moldado de plástico: admite más de 50 plásticos como ABS, PC, PA, TPU y requiere secado y coloración según las características del material (por ejemplo, PET, 4 horas a 120 ° C).

- Moldado de silicona: utilizando silicona líquida de grado médico o de grado alimentario (LSR), la premezcla debe ajustarse en el vacío para evitar burbujas.

- El sistema de alimentación automatizado de JS puede controlar las relaciones de materiales con precisión y reducir el error humano.

4.Control de parámetros del proceso de moldeo por inyección

Gestión de la temperatura: yoLa temperatura de la boquilla de la máquina de moldeo de la nectura se establece en un punto de fusión de material de +20 ° C y la temperatura del molde (fluctuación de ± 1 ° C) se controla con precisión a través de un circuito de agua circulante o un termostato de aceite.

Regulación de presión:

- Moldeo de plástico: la presión de inyección es generalmente de 50-150MPa, que se mantiene durante la fase de retención para evitar la contracción.

- Moldado de silicona: usarmoldeo por inyección de baja presión(10-30MPA) para adaptarse a la fluitud de la silicona, prolongar el tiempo de aislamiento, garantizar el llenado uniforme.

5.Inspección posterior al tratamiento y calidad

- Tecnología de desmontaje: Desmontaje automático por pasadores de eyectores, desmontaje neumático o brazo robótico para reducir la intervención manual.

- Optimización de la superficie: proporciona servicios de valor agregado como pulido (RA ≤0.02 μm), pulverización, enchapado, etc.Por ejemplo, la tecnología de textura mate de JS para interiores de automóviles puede reducir el brillo hasta en un 80%.

- Estándar de inspección de calidad: la tolerancia de las dimensiones clave se controla dentro de ± 0.005 mm usando CMM e inspección de rayos X.

¿Qué es el diseño de moho?

El diseño de molduras es la piedra angular de la moldura de plástico.s. Su esencia es establecer un sistema de moho que pueda producirmoldeo de piezas de plásticoeficiente y estable a través de la ingeniería de precisión y la ciencia de los materiales. En el campo de las molduras plásticas, la calidad del diseño de moho determina directamente la precisión del tamaño, la calidad de la superficie y el costo de producción del producto. JS Company llevó la tecnología al siguiente nivel con su profunda experiencia enmetroantiguodesign.

Elementos centrales del diseño de moho

1.Diseño estructural:El modelado y la optimización de la cavidad del troquel, el canal de flujo y el sistema de enfriamiento son necesarios de acuerdo con la tasa de fluidez y contracción del plástico de modelado.Por ejemplo, JS utiliza un software de análisis de flujo de moho para simular la ruta de flujo de la fusión, limitando el error de tiempo de llenado a ± 5% para evitar la deformación de deformación de resistencia o deformación de soldadura.

2.Selección de material:El acero del dado requiere un equilibrio de dureza y resistencia al calor.Por ejemplo, el acero P20 se usa para plásticos comunes y el acero H13 se usa para materiales de alta temperatura (por ejemplo, mirada).JS utiliza la tecnología de tratamiento de nitrógeno de superficie para aumentar la vida útil del Die a más de 1 millón de ciclos, reduciendo los costos de producción a largo plazo para los clientes.

3.Mecanizado de precisión:Máquina CNC de 5 ejeHerramientas combinadas con EDM y cumple con los requisitos estrictos de moldeo de plástico de grado médico, como las carcasas de instrumentos quirúrgicos.

Ventaja de tecnología de diseño de moldeo de JS Company

1.Diseño inteligente:Una plataforma de diseño de moho de IA algorítmicamente integrada genera automáticamente la ubicación de la posición más de la puerta y el diseño de enfriamiento, acortando el tiempo de desarrollo del 40%.

2.Adaptación de material múltiple:Soluciones de moho diferencial que admiten materiales termoplásticos (por ejemplo, ABS, PC) y elastómeros (por ejemplo, TPU, silicona).El diseño de las molduras de silicona de JS adopta el diseño de la estructura resistente a la lágrima, y la tasa de eliminación exitosa de hasta el 99%.

3.Fabricación sostenible:El diseño de moho modular permite el reemplazo rápido de moho y el reciclaje de materiales, reduce la generación de residuos en un 30% y está en línea con las tendencias ambientales globales.

¿Cómo lograr un equilibrio entre la vida útil y el costo de los moldes de inyección?

1.Fase de diseño

- Diseño modular: descompone el dado en componentes estándar (como mangas de sprue y pasadores de eyector) ycomponentes personalizadosReduce los tiempos de entrega de desarrollo en un 30%.

- Caso: Diseño modular de un molde de conector de automóvil, una tasa de reutilización de un 70%, más de 800,000 veces la vida útil, una reducción del 25% en el costo unitario.

- Optimización de simulación CAE: modelado del flujo de fusión con el software de análisis de flujo de die, prediciendo áreas de concentración de estrés, optimización de la estructura.

- Efecto: la tasa de reparación de los moldes JS debido a defectos de diseño es solo del 5%, en comparación con el promedio de la industria del 15%.

2. Selección de material

- Estrategia de calificación de material

| Escena | Tipo de material | Vida útil (10,000 ciclos) | Proporción de costos |

| Componentes de precisión automotriz | Acero importado H13 | 80-120 | Alto (30%-40%) |

| Caparazón diario | Acero de herramientas previamente endurecidas | 30-50 | Medio (20%-30%) |

| Componentes de silicona médica | Acero de aleación específica de silicona | 50-80 | Alto (35%-45%) |

- Acabado superficialTecnología: el recubrimiento por PVD/estaño o el revestimiento de láser se usan para mejorar la resistencia a la abrasión y evitar la sobreinversión en acero de alto precio.

3.Manufactura esbelta y actualización tecnológica

- Construcción del sistema de mecanizado inteligente: utilizando la máquina herramienta CNC de enlace de cinco eje y el sistema de medición en línea en tiempo real, la frecuencia de corrección de moho se controla a menos del 5%.

- Bolpe de eficiencia del proceso: a través de la optimización de parámetros del proceso y el control de enlace del equipo, el ciclo de procesamiento de modo único se acortó en un 20%, mientras que se logró la tasa de defectos ultra baja de menos del 0.3%.

- Innovación del sistema de canales de flujo de calor: utilizando el canal de flujo de calor de múltiples cavidades para equilibrar la tecnología de alimentación, reducir la cabeza del material frío producido por la puerta en un 70%y extender el ciclo de desgaste de las partes clave de los moho en un 30%.

4. Solución de monitoreo inteligente y optimización de costos

- La red de sensores monitorea los datos de temperatura y presión del molde en tiempo real, utilizando algoritmos de inteligencia artificial para predecir el ciclo de desgaste de los componentes clave para el mantenimiento preventivo.

- Los ejemplos de la aplicación muestran que el mantenimiento predictivo puede reducir el tiempo de inactividad no planificado demolde de electrodomésticosen un 60% y extender su vida útil en un 20%.

- Modelo de costo de ciclo de vida completo: evaluación integral de I + D, pérdidas de producción, mantenimiento de operaciones, etc., para evitar desviarse de una sola decisión de inversión inicial.

- Comparación:

| Esquema | Costo inicial | Vida útil (10,000 ciclos) | Costo único |

| Moho estándar |

$ 5,000

|

20 | $ 0.25 |

| Plan de optimización JS | $ 8,000 | 50 | $ 0.16 |

5. Tabla de resumen de la estrategia de equilibrio

| Elementos centrales | Medidas de equilibrio | Efecto típico |

| Optimización del diseño | Diseño modular, simulación CAE. | Reduzca el ciclo de desarrollo en un 30% y el mantenimiento en un 10%. |

| Selección de material | Selección de material graduado+tratamiento de superficie. | Aumente la vida útil en 2-3 veces, reduce los costos a largo plazo en un 15-20%. |

| Proceso de fabricación | Mecanizado de alta velocidad+Tecnología de corredores Hot Runner. | La eficiencia del proceso aumentó en un 20% y la tasa de rendimiento superó el 98%. |

| Mantenimiento | Monitoreo+mantenimiento preventivo | Reduzca el tiempo de inactividad en un 60% y extienda la vida útil en más del 20%. |

Caso de práctica de la empresa JS:

- Die de tablero de automóviles Die: Hecho con H13 Steel y Hot Runner System, tiene una vida útil de 800,000 ciclos y un costo de mantenimiento anual de menos de $ 2,000.

- Consumer Electronics Shell Mould: acero preferente+diseño modular con 300,000 veces la vida útil y no más de 15 minutos de tiempo de cambio de moho.

- Molde de silicona médica: acero de aleación especial + recubrimiento corrosión con una vida útil de 500,000 veces y una tasa de falla de menos del 0.01%.

¿Cómo funcionan los componentes centrales de una máquina de moldeo por inyección en términos de sus respectivas funciones?

División de funciones entre componentes centrales

1.Unidad de inyección

Función: calentar y fundir partículas de plástico sólido e inyectar cavidad de moho a alta presión (50-200MPa).

Tecnologías clave:

- Disparo de tornillo: plastificado y medido por rotación y propulsión del tornillo (por ejemplo, el sistema de accionamiento de motor de servo de JS, precisión de inyección ± 0.5%).

- Control de temperatura: las bobinas de calentamiento segmentadas aseguran la temperatura uniforme de fusión (por ejemplo, el material de nylon requiere una temperatura constante de 260-280 ° C).

- Indicadores de rendimiento: velocidad de inyección de hasta 80 mm/s, adecuada para envasado de paredes delgadas, autopartes de paredes gruesas y otros requisitos.

2.Sistema de cierre de moho

Función: proporcionar una fuerza de bloqueo suficiente (como el modelo JS de hasta 1200 toneladas) para evitarmoldes de inyeccióndesde agrietarse bajo presión y una acción completa de apertura y cierre de moldes de inyección.

Tecnologías clave:

- Director hidráulico: ajuste la presión del aceite a través de la válvula proporcional para lograr un control preciso de la fuerza de bloqueo (error inferior al 5%).

- Mecanismo de ajuste del moho: el grosor del moho se puede ajustar automáticamente de acuerdo con diferentes especificaciones de producción (por ejemplo, sistema de ajuste de moho eléctrico JS, precisión de ajuste del moho ± 0.01 mm).

- Indicadores de rendimiento: admite múltiples tamaños de moho (mínimo de 50 × 50 mm, máximo de 1500 × 1500 mm).

3.Sistema de control

Función: Coordinar el tiempo y la secuencia de moldeo por inyección, compresión, enfriamiento, apertura del molde, etc. para garantizar la estabilidad de los parámetros del proceso.

Tecnologías clave:

- Programación del PLC: admite la personalización de los procesos de producción (por ejemplo, moldeo por inyección de etapas múltiples, apertura de molde retrasado).

- Recopilación de datos: monitoreo en tiempo real de parámetros como presión, temperatura y ubicación (frecuencia de muestreo del sistema de hasta 1000Hz en el sistema JS).

- Indicadores de rendimiento: el tiempo de circulación se puede acortar a 1,5 segundos (modelo de alta velocidad) con un rendimiento ≥98%.

Colaboración de los tres componentes principales

1.Etapa de cierre de moho

- El sistema de cierre del moho apaga el dado y el cilindro hidráulico ejerce la fuerza de bloqueo (se requieren 200 toneladas de fuerza de bloqueo, por ejemplo, para el molde de la caja del teléfono celular).

- El sistema de control detecta el estado de cierre del dado y desencadena elseñal de inyección.

2.Etapa de inyección

- El tornillo de la unidad de inyección se empuja hacia adelante y el plástico fundido se inyecta en el molde (por ejemplo, PET preforma 120MPA) a una presión establecida.

- El sistema de control ajusta la velocidad del tornillo (aceleración segmentada) y el tiempo de retención (por ejemplo, 10 segundos para las piezas del automóvil).

3.Enfriamiento y apertura de molde

- El circuito de agua de enfriamiento transporta calor a través del molde y el sistema de control monitorea la temperatura del molde (por ejemplo, ± 1 ℃ fluctuación).

- Cuando se alcanza el tiempo de enfriamiento preestablecido, se abre el sistema de cierre del moho y el mecanismo de eyección empuja el producto terminado.

¿Cómo puede la base de datos de materiales JS ayudar a los clientes a acortar el ciclo de selección de materiales?

1.Proyección inteligente y coincidencia

- Consulta parametrizada: admite la filtración rápida por tipo de material (por ejemplo, ABS, PA66, silicona líquida), propiedades mecánicas, proceso de procesamiento (temperatura de inyección, adaptabilidad de acero de molde), etc.

- Matriota de casos: según los datos del historial de proyectos, las soluciones de material exitosas se recomiendan directamente para situaciones similares.

2.Comparación de visualización de rendimiento

- Matriz de comparación de materiales: parámetros detallados como la velocidad de contracción, la temperatura de deformación térmica y la resistencia al impacto de más de 50materiales plásticos, Más de 20 años y materiales compuestos se comparan mediante gráfico.

- Comentarios de simulación en tiempo real: vinculado al software de análisis de flujo de moho para predecir el comportamiento del flujo de materiales y la eficiencia de enfriamiento en un dado particular.

3.Certificación y cumplimiento de la industria

- Etiquetado estandarizado: indica si el material cumple con la FDA, ROHS, UL y otros requisitos de certificación (como la certificación de biocompatibilidad para silicona de grado médico), reduciendo el tiempo de auto verificación del cliente.

- Área de exhibición de materiales ecológicos: Materiales verdes de exhibición concentrados como plásticos biodegradables (PLA) y PET reciclado para apoyar las necesidades de desarrollo sostenible.

4.Ventajas de la base de datos de materiales JS

| Dimensión | Puntos débiles de la selección de material tradicional | Solución de base de datos JS |

| Eficiencia | La recuperación de datos manuales lleva 3-5 días. | Detección inicial de materiales completados en 10 minutos. |

| Exactitud | Dependencia del juicio de la experiencia, propenso al error. | Validación doble de datos y simulaciones con tasa de error de menos del 5%. |

| Costo | Alto costo de prueba y error (desechos de material+modificación del moho). | Las pruebas virtuales reducen los costos de experimentos físicos en un 80%. |

| Cumplimiento | Los estándares de verificación están sujetos a verificación caso por caso. | Etiquetado directo de etiquetas de cumplimiento para evitar el riesgo legal. |

Resumen

El moldeo por inyección realiza una transformación eficiente de partículas de plástico en componentes complejos, y su valor técnico se refleja no solo en la exploración final de las propiedades del material, sino también en la profunda fusión dediseño de moldurase inyección-Procesos de moldeo.

A través del control inteligente de los parámetros, el desarrollo de moho modular y el proceso de producción digital, el moldeo por inyección no solo reduce el costo, sino que también dotan el producto con mayor precisión y confiabilidad. En el futuro, con la mejora de la optimización del algoritmo y el nivel de automatización, la tecnología de moldeo por inyección continuará empujando los límites y se convertirá en una fuerza clave que impulsa la innovación de productos y la actualización industrial.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Qué importancia es el diseño de moho?

El diseño del molde influye directamente en la forma, la precisión de la dimensión y la calidad de la superficie del producto.Un buen diseño puede reducir la contracción y la deformación y mejorar la eficiencia de producción.

2. ¿Cómo elegir el material de plástico adecuado?

Materiales como ABS (duradero) y silicona (suave) para el anillo de sellado se seleccionan según el uso del producto.El rendimiento del material determina la temperatura de procesamiento y el rendimiento del producto terminado.

3. ¿Cómo funcionan las máquinas de moldeo por inyección?

La máquina de moldeo de inyección derrite las partículas de plástico calentándolas y luego las inyecta al molde a alta presión.Una vez enfriado, abra el molde y retire el producto terminado.Sus componentes centrales incluyen la unidad de inyección, el sistema de sujeción de moho y el sistema de control.

4. ¿Cómo reducir la contaminación durante el proceso de moldeo por inyección?

El moldeo por inyección de plástico puede reducirse efectivamente mediante la adopción de plásticos reciclados (por ejemplo, materiales de PCR), optimizando los parámetros del proceso, reduciendo los desechos, la instalación de dispositivos de filtración de gases de escape, adoptando sistemas de flujo de calor y reduciendo las pérdidas de materias primas.

Recursos