Von den Segeltuch- und Holzkonstruktionen der Gebrüder Wright bis hin zu den silbernen Tragflächen heutiger Flugzeuge – die Geschichte der Luftfahrtmaterialien ist geprägt vom Wettstreit um jedes Gramm Gewichtsersparnis. In diesem letzten Kampf zwischen Festigkeit und Leichtigkeit gibt es nur ein Metall, das die Meister der Lüfte gewählt haben : Aluminiumlegierung.

Es ist zwar nicht das leistungsstärkste Metall und verträgt auch keine hohe Hitze, aber es findet idealerweise ein Gleichgewicht mit den strengen Anforderungen der Luft- und Raumfahrtindustrie durch sein unvergleichliches Verhältnis von Festigkeit zu Gewicht und seine geringen Kosten.

Dieser Leitfaden, der auf der Expertise von JS Precision in der Blechbearbeitung basiert, erläutert ausführlich, wie Aluminiumlegierungen die hohen Anforderungen der Luft- und Raumfahrt erfüllen – von der Leistungsfähigkeit über die Fertigung und Anwendung bis hin zur Innovation – und dient als praktisches Nachschlagewerk.

Zusammenfassung der Kernantwort

| Kernbedürfnisse der Luft- und Raumfahrt | Lösungen aus Aluminiumlegierungen | Schlüsselwerte |

| Extrem leicht | Niedrige Dichte (ca. 2,7 g/cm³) und extrem hohe spezifische Festigkeit (Festigkeit/Dichte). | Verbesserte Kraftstoffeffizienz, erhöhte Reichweite und gesteigerte Nutzlast. |

| Hohe Festigkeit und Langlebigkeit | Deutlich erhöhte Festigkeit durch Wärmebehandlung (z. B. T6-Zustand) und Legieren (Zugabe von Kupfer, Zink, Magnesium usw.). | Hält den aerodynamischen Belastungen und Druckzyklen während des Fluges stand. |

| Ausgezeichnete Korrosionsbeständigkeit | Auf der Oberfläche bildet sich auf natürliche Weise ein dichter Oxidfilm, der durch Anodisieren noch verstärkt werden kann. | Verlängerte Lebensdauer, reduzierte Wartungskosten und Anpassungsfähigkeit an komplexe Umgebungen. |

| Hervorragende Verarbeitbarkeit | Hervorragende Leistungen bei der Blechumformung, -bearbeitung, -extrusion und -verbindung. | Ermöglicht die Herstellung komplexer aerodynamischer Formen mit hoher Produktionseffizienz. |

| Erschwinglichkeit und Recyclingfähigkeit | Deutlich geringere Kosten als bei Titanlegierungen und Verbundwerkstoffen, und zu 100 % recycelbar. | Niedrige Lebenszykluskosten, im Einklang mit nachhaltiger Entwicklung. |

Wie erfüllen Aluminiumlegierungen die hohen Anforderungen der Luft- und Raumfahrt? Aus der Fertigungspraxis von JS Precision

JS Precision blickt auf 15 Jahre Erfahrung in der Blechbearbeitung für die Luft- und Raumfahrt zurück und hat über 5.000 hochpräzise Blechteile für über 200 Luftfahrtunternehmen weltweit hergestellt.

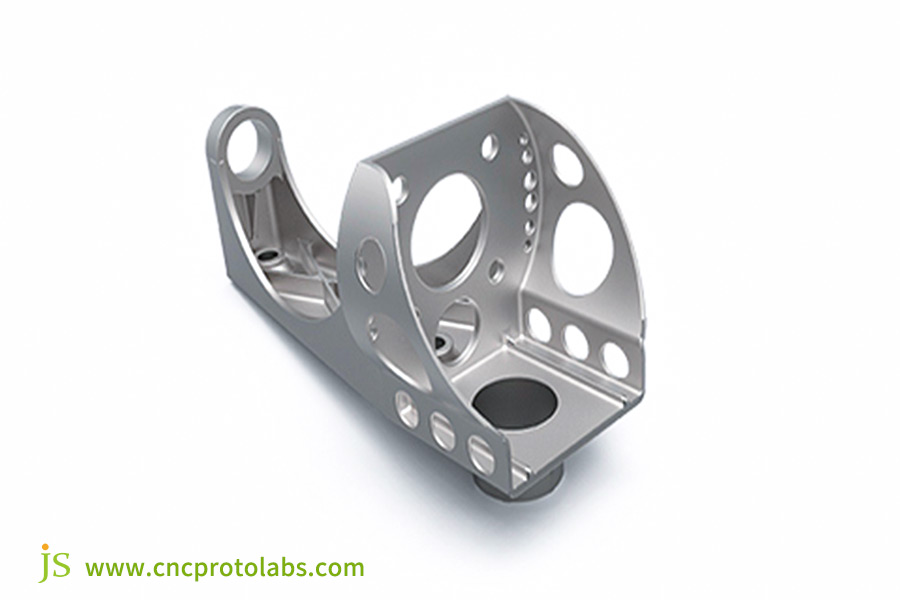

Beispielsweise verwendete das Unternehmen in einem Halterungsprojekt für eine Raumstation die Aluminiumlegierung 7075, um eine Konturgenauigkeit von ±0,1 mm bei einer Gewichtsersparnis von 8 % der Bauteile zu erreichen. Das gesamte Projekt, von der Designprüfung bis zur Auslieferung, wurde in 35 Tagen abgeschlossen.

Bei der Herstellung von Außenhautblechen für Passagierflugzeugrümpfe bot das Rührreibschweißen eine Lösung für das Problem der Schweißrisse bei der Aluminiumlegierung 2024 und steigerte die Schweißnaht-Erfolgsrate vom Branchendurchschnitt von 92 % auf 99,5 %.

Unsere technischen Kompetenzen und die Optimierung unserer Lieferkette in diesem Bereich wurden von TechBullion hervorgehoben, was die branchenweite Anerkennung unserer technischen Fähigkeiten weiter unterstreicht. Dieser Leitfaden stützt sich auf die in diesen realen Projekten gewonnenen technischen Erkenntnisse und bietet Ihnen sinnvolle und praxisnahe Lösungen für die Blechbearbeitung.

JS Precision fertigt kundenspezifische Blechteile für die Luft- und Raumfahrtindustrie. Wir passen die Komponenten Ihren Anforderungen an und liefern Lösungen innerhalb von 72 Stunden nach Auftragserteilung, die auch unter extremen Bedingungen präzise auf Ihre Leistungsanforderungen eingehen. Mit uns arbeiten Sie auf Zuverlässigkeit.

Aluminiumlegierungen sind der ideale Werkstoff für die Luft- und Raumfahrtindustrie – warum?

Bei der Materialauswahl für die Luft- und Raumfahrt handelt es sich um einen Wettstreit zwischen Leistung und Gewicht, und Aluminiumlegierungen sind aufgrund ihrer vielen Vorteile die ideale Option.

Der König der spezifischen Stärke

Die spezifische Festigkeit ist das Verhältnis der Festigkeit eines Materials zu seiner Dichte und bestimmt direkt, ob ein Bauteil bei reduzierter Festigkeit gegen Gewicht kompensiert werden kann. Hier ist der Vergleich der spezifischen Festigkeiten dreier Standardwerkstoffe für die Luft- und Raumfahrt:

| Material | Festigkeit (MPa) | Dichte (g/cm³) | Spezifische Festigkeit (MPa/(g/cm³) |

| Typischer Stahl | 600 | 7,8 | Ungefähr 25 |

| Titanlegierung | 900 | 4,5 | Ungefähr 80 |

| Aluminiumlegierung 7075 | 570 | 2.8 | Ungefähr 75 |

Wie aus der Tabelle hervorgeht, nähert sich die Zugfestigkeit von Aluminiumlegierungen derjenigen von Titanlegierungen an und ist mehr als doppelt so hoch wie die von handelsüblichem Stahl, wodurch eine erhebliche Gewichtseinsparung ohne Festigkeitsverlust möglich ist.

Beispielsweise spart die Verwendung von Blechteilen aus Aluminiumlegierung im Rumpf eines mittelgroßen Passagierflugzeugs 4,2 Tonnen Gewicht im Vergleich zu einer Ganzstahlkonstruktion und reduziert den Treibstoffverbrauch um 120.000 Liter pro Jahr.

Müdigkeit Leben

Aluminiumlegierungen widerstehen weit über 100.000 Lastwechseln, da ihre Kornstruktur durch wiederholte Belastung nicht reißt. Beispielsweise erreichen Bauteile aus Aluminiumlegierungen bei Passagierflugzeugen mit etwa 3.000 Start- und Landezyklen pro Jahr eine Lebensdauer von weit über 30 Jahren .

Selbst Kampftrainerflugzeuge, die noch mehr Starts und Landungen absolvieren (etwa 5.000 pro Jahr), verfügen über langlebige Aluminiumlegierungskomponenten , die 25 Jahre halten und die Tausenden von Belastungszyklen, denen Flugzeuge ausgesetzt sind, perfekt bewältigen.

Ein Vermächtnis der „Weltraumqualität“

Vom Aluminiumrumpf des Flugzeugs der Gebrüder Wright im Jahr 1903 über das Aluminiumlegierungsgerüst der Apollo-Mondlandefähre von 1969 (Aluminiumlegierung 2219) bis hin zur modernen Boeing 787 (mit 15 % Aluminiumlegierungs-Blechkomponenten) und den Solarmodulträgern der Internationalen Raumstation sind Aluminiumlegierungen in der Luft- und Raumfahrtindustrie seit jeher ein Dauerbrenner .

Die „Liga der Könige“ der Legierungen: Die am weitesten verbreiteten Aluminiumlegierungsfamilien in der Luft- und Raumfahrt

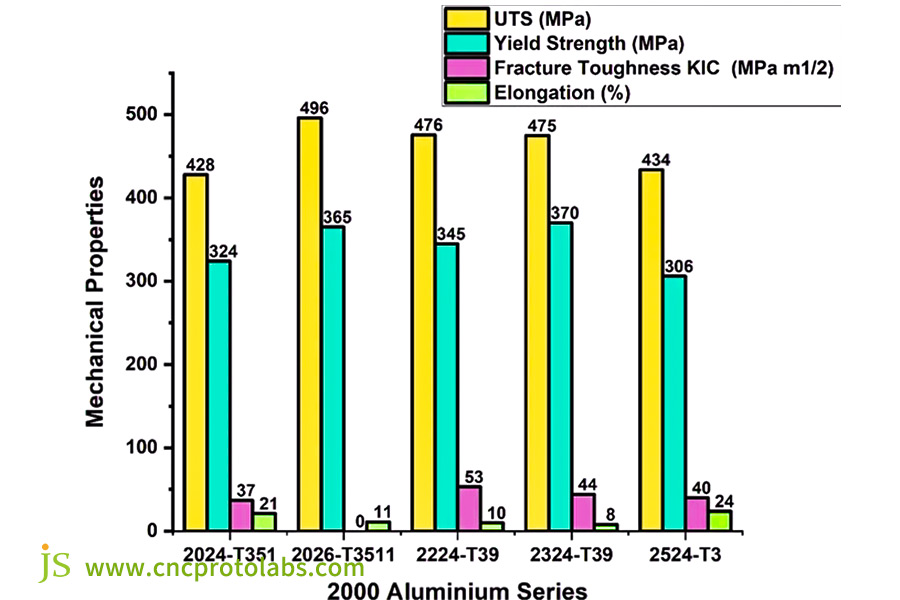

Unterschiedliche Reihen von Aluminiumlegierungen weisen je nach ihrer Zusammensetzung unterschiedliche Eigenschaften auf, die den vielfältigen Anforderungen an Bauteile in der Luft- und Raumfahrt gerecht werden:

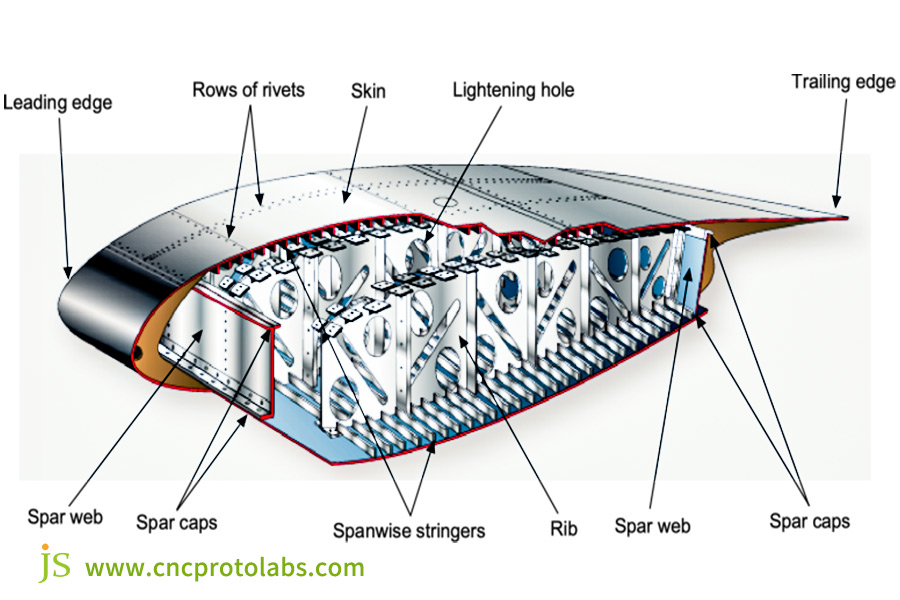

2xxx-Serie (Al-Cu-Legierungen): Die Legierung 2024, die als „König der Flugzeugrümpfe“ gilt, macht etwa 30 % des Aluminiumlegierungsverbrauchs im Passagierflugzeugbau aus. Die Rumpfbeplankungen der Boeing 737 und des Airbus A320 bestehen größtenteils aus der Aluminiumlegierung 2024. Seine Dauerfestigkeit ist in der Lage, den Belastungen wiederholter Starts und Landungen standzuhalten.

7xxx-Serie (Al-Zn-Mg-Legierungen): Beispielsweise zählt 7075, die „Königin der Flügelholme“, zu den stärksten derzeit verwendeten Aluminiumlegierungen. Die Hauptholme der Tragflächen der Boeing 787 und die Fahrwerksbeine des F-16-Kampfjets bestehen aus der Aluminiumlegierung 7075, die das Gewicht des Rumpfes und die aerodynamischen Belastungen im Flug tragen kann.

Legierungen der 6xxx-Serie (Al-Mg-Si-Legierungen), wie beispielsweise 6061, sind universell einsetzbare Werkstoffe für ein breites Anwendungsspektrum. Sie werden nicht nur zur Verstärkung von Passagierflugzeugrümpfen, sondern auch für die Rumpfskelette unbemannter Flugzeuge und interne Halterungen von Satelliten verwendet. Aufgrund ihrer hohen Korrosionsbeständigkeit eignen sie sich für Anwendungen in feuchter Umgebung und in großen Höhen.

Legierungen der 8xxx-Serie und Al-Li-Legierungen wie 2099 und 2195 sind hochentwickelte Werkstoffe der neuen Generation für Flugzeug- und Raumfahrttreibstofftanks. Der Treibstofftank der SpaceX Falcon 9-Rakete besteht aus der Aluminium-Lithium-Legierung 2195, die 8 % leichter ist als herkömmliche Aluminiumlegierungen und so die Nutzlast der Rakete erhöht.

JS Precision kennt auch die Eigenschaften verschiedener Aluminiumlegierungen für die Luftfahrt und bietet Online-Blechbearbeitungsdienste an, die in Echtzeit auf die Verarbeitungsanforderungen für verschiedene Aluminiumlegierungssorten eingehen und Materialverträglichkeitsprobleme beseitigen.

Unbeugsame Verbindung: Die Technik des Fügens von Aluminiumlegierungsblechen in der Luft- und Raumfahrt

Die Integrität von Blechverbindungen aus Aluminiumlegierungen hat direkten Einfluss auf die Sicherheit von Bauteilen in der Luft- und Raumfahrt. Es werden vier Fügeverfahren angewendet:

1. Nieten: Diese gängige Methode in der Luftfahrtindustrie ist sehr zuverlässig, leicht zu prüfen und ermöglicht den sofortigen Austausch selbst bei kleineren Mängeln. Aktuell sind etwa 80 % der Rumpfverbindungen von Passagierflugzeugen genietet. JS Precision verwendet Präzisionsnietpistolen, um die Nietfestigkeit gemäß Spezifikation zu gewährleisten.

2. Rührreibschweißen: Eine Festkörperverbindungstechnologie, die keine Wärmeeinflusszone beim Schweißen erzeugt und eine Verschlechterung der Materialeigenschaften vermeidet; wird häufig zum Verbinden von Flügelträgern aus der Aluminiumlegierung 7075 eingesetzt.

3. Kleben: Ein Verfahren, das sich für Verbundwerkstoffe eignet. Strukturklebstoffe verteilen Spannungen und werden häufig in Kombination mit Nieten eingesetzt. Beispielsweise konnte bei der Außenhautverbindung des Demonstrationsflugzeugs „Lingque“ die Festigkeit der Verbindung durch Kleben in Kombination mit Nieten um 20 % gesteigert werden.

4. Befestigungssysteme: Hochsichere Schrauben und Ringnutnieten mit hoher Präzision (Toleranz ±0,05 mm) und spielfreier Konstruktion eignen sich für Teile, die wiederholten Vibrationen ausgesetzt sind, z. B. Motorlager.

Die Kunst des Biegens: Präzisionsumformung von Blechen in Luftfahrtqualität

Um Bleche aus Aluminiumlegierungen in Luftfahrtqualität präzise zu biegen, ist die Kontrolle einer Reihe von Schlüsselpunkten erforderlich:

1. "K-Faktor" und "Biegetoleranz"

Der K-Faktor bestimmt die Lage der neutralen Faserschicht beim Biegen von Blechen , d. h. die Schicht im Material, die sich beim Biegen nicht verformt. Eine genaue Berechnung des K-Faktors gewährleistet eine Abweichung des Biegewinkels von weniger als 0,5°.

JS Precision verwendet spezielle Software zur automatischen Berechnung des K-Faktors für verschiedene Aluminiumlegierungen. Die „Biegetoleranz“ bezeichnet den zulässigen Winkelabweichungsbereich. Für Anforderungen der Luft- und Raumfahrt liegt dieser typischerweise innerhalb von ±0,3°.

2. Die goldene Regel des Biegeradius

Das Verhältnis von Biegeradius zu Blechdicke (R/T-Verhältnis) sollte mindestens 1 betragen. Beispielsweise sollte eine 1 mm dicke Aluminiumlegierung 7075 einen Biegeradius von mindestens 1 mm aufweisen. Der Grund dafür ist, dass bei einem zu kleinen Radius Spannungskonzentrationen im Material auftreten, die außerhalb der Toleranzgrenzen liegen und leicht zu Rissen führen können.

3. Die Bedeutung der Faserrichtung

Walzblech hat eine Faserrichtung, ähnlich der Maserung von Holz. Die Biegelinie muss senkrecht zur Faserrichtung verlaufen. Wird beispielsweise die Aluminiumlegierung 6061 in Faserrichtung gebogen, erhöht sich die Rissgefahr von 5 % auf 30 %.

4. Vorhersage und Kompensation des Rückpralleffekts

Dies ist eine Basistechnologie der Blechbearbeitung, die in der Luftfahrt eingesetzt wird. Finite-Elemente-Simulationen zeigen beispielsweise, dass die Aluminiumlegierung 7075-T6 bei einer Biegung um 90° eine Rückfederung von etwa 5° aufweist. Daher werden Formen für Biegungen um 95° gefertigt. Eine Präzisionsbiegemaschine mit Korrekturfunktion ermöglicht die Druckkorrektur in Echtzeit, um sicherzustellen, dass der Endwinkel den gewünschten Standards entspricht.

JS Precision konzentriert sich auf die Präzisionsumformung von Blechen und beherrscht Kerntechnologien zur Rückprallvorhersage und -kompensation. Wir erreichen Konturgenauigkeiten von ±0,2 mm und bieten präzise Biegelösungen für Ihre Anwendungen in der Luft- und Raumfahrt.

Hauptanwendungen von Aluminiumlegierungen: Technische Lösungen zur Gewichtseinsparung und Festigkeitssteigerung in der Luft- und Raumfahrt

Bei der Anwendung von Aluminiumlegierungen in verschiedenen Segmenten der Luft- und Raumfahrt geht es um Gewichtsersparnis versus Festigkeit:

Passagierflugzeuge:

Beispielsweise verwendet die Boeing 777 rund 54 Tonnen Aluminiumlegierungsblech für Rumpf und Tragflächen – 30 % leichter als Stahlkonstruktionen, wodurch jährlich Treibstoff im Wert von 200.000 US-Dollar eingespart wird. Auch die Außenhaut des Airbus A350-Rumpfes besteht aus der Aluminiumlegierung 2024. Dank präziser Blechbearbeitung lassen sich selbst komplexe, gekrümmte Oberflächen perfekt verbinden, was den Luftwiderstand reduziert.

Luft- und Raumfahrt:

Treibstofftanks aus einer Aluminium-Lithium-Legierung sind 10 % leichter als herkömmliche Aluminiumlegierungen, fassen 5 % mehr Treibstoff und verlängern die Lebensdauer eines Satelliten im Orbit. Beispielsweise konnte die Lebensdauer eines geostationären Satelliten durch die Verwendung eines um 12 kg leichteren Treibstofftanks aus der Aluminium-Lithium-Legierung 2195 von 15 auf 18 Jahre verlängert werden.

Drohnenfeld:

Für den Rumpfrahmen wird die Aluminiumlegierung 6061 verwendet. Dadurch werden die Anforderungen an die Windbeständigkeit erfüllt, das Gewicht unter 20 kg gehalten und die Flugdauer verbessert. Eine aus 6061-T6-Aluminiumblech gefertigte militärische Aufklärungsdrohne wiegt nur 3,2 kg , hält aber Windstärke 8 stand und ermöglicht 40 Flugstunden.

JS Precision versteht die Bedürfnisse zahlreicher Anwendungen in der Luft- und Raumfahrt und bietet maßgeschneiderte Fertigungslösungen für Blechbearbeitung zu wettbewerbsfähigen Preisen an, um die Projektkosten zu decken.

Die „ultimative Herausforderung“ in der Werkstofftechnik: Modernste Innovationen bei Aluminiumlegierungen für die Luft- und Raumfahrt

Angesichts der immer strengeren Anforderungen der Luft- und Raumfahrtindustrie verschiebt die Technologie für Aluminiumlegierungen stetig ihre Grenzen:

1. Herausforderung des Wärmemanagements: Überschallflugzeuge können im Flug Oberflächentemperaturen von bis zu 300 °C erreichen. Aluminiumlegierungen mit hoher Wärmeleitfähigkeit (Wärmeleitfähigkeit: 250 W/(m·K)) sind in der Lage, die aerodynamische Wärme schnell abzuführen.

2. Korrosionsbeständige „Panzerung“: Mit Siliziumkarbidpartikeln verstärkte Aluminiumlegierungen bieten eine 50 % höhere Korrosionsbeständigkeit als Standard-Aluminiumlegierungen und eine 30 % höhere spezifische Steifigkeit und eignen sich daher für den Einsatz in trägergestützten Flugzeugkomponenten, die maritimen Umgebungen ausgesetzt sind.

3. Additive Fertigung (3D-Druck): Spezielle Aluminiumlegierungspulver ermöglichen den 3D-Druck topologisch optimierter Strukturbauteile, z. B. Turbinenschaufeln. Diese Bauteile sind 25 % leichter als herkömmliche Schmiedeteile und können komplexe interne Kanäle zur verbesserten Wärmeableitung aufweisen.

Fallstudie: Präzisionsblechmontage eines hochkomplexen, verkleinerten „Lingque“-Demonstratorflügels

Projektherausforderungen

Ein Hersteller von Luft- und Raumfahrttechnik entwickelte eine Mittelflügelbaugruppe für den verkleinerten Demonstrator „Lingque“. Die Baugruppe bestand aus fünf Außenhautblechen aus der Aluminiumlegierung 7075-T651 (maximale Größe 1200 mm x 800 mm) mit unterschiedlichen Krümmungen und zwölf Verstärkungsrippen aus der Aluminiumlegierung 6061-T6.

- Materialherausforderung: Die Aluminiumlegierung 7075-T651 weist eine Dehnung von lediglich 11 % auf und ist daher beim Biegen und Umformen sehr anfällig für Risse.

- Präzisionsherausforderung: Die aerodynamische Struktur erforderte, dass die Oberfläche der Haut innerhalb einer Toleranz von ±0,2 mm lag, was dem Doppelten der Dicke eines menschlichen Haares entspricht.

- Herausforderung beim Fügen: Die Festigkeit der Aluminiumlegierung 7075 kann durch die Wärmeeinflusszone (WEZ) der Schweißnaht um 15 % reduziert werden, daher muss herkömmliches Schweißen vermieden werden.

JS Präzisionslösung

1. Digitales Umformen: Durch die Kombination von digitalem inkrementellem Umformen und präzisem Wasserstrahlschneiden wird das Aluminiumblech mit über 1.000 Pressvorgängen ohne Verwendung herkömmlicher Formen zu einer präzisen Oberfläche geformt. Die Genauigkeit beim Wasserstrahlschneiden beträgt bis zu ±0,05 mm.

2. Biegeoptimierung: Mithilfe der Finite-Elemente-Software ABAQUS zur Modellierung der Rückfederung wurden Biegekompensationswinkel von 5°, 7° und 9° für Blechdicken von 1 mm, 2 mm bzw. 3 mm angepasst. Dies erfolgte mit einer Präzisionsbiegemaschine der Firma TRUMPF (Deutschland), die eine Winkelkorrektur in Echtzeit ermöglichte.

3. Starke Verbindungen: Die Rippen wurden mittels Rührreibschweißen verbunden, wodurch eine Schweißnahtfestigkeit von 90 % der Festigkeit des Grundmaterials erreicht wurde. Die Außenhautverbindungen wurden durch eine Kombination aus 3 mm dicken Titanlegierungsnieten und Strukturklebstoffen zur Lastverteilung hergestellt.

Projektergebnisse

Die erfolgreich installierte 2,8 kg schwere Flügelbaugruppe lag nur 5 % unter dem angestrebten Konstruktionsgewicht von 2,8 kg. Die Konturgenauigkeit in allen Positionen wurde durch Tests mit einer Koordinatenmessmaschine mit ±0,15 mm zertifiziert und erfüllte somit die aerodynamischen Anforderungen vollumfänglich.

Das Bauteil wurde 1.000 simulierten Start- und Landedrucktests unterzogen , ohne dass es zu Verformungen oder Rissen kam. Dies leistete einen wichtigen Beitrag zum Erstflugerfolg des Demonstrationsflugzeugs „Spirit Sparrow“ und ist ein eindrucksvoller Beweis für die Fähigkeiten von JS Precision im Bereich der Blechbearbeitung.

Aluminiumlegierung: Warum sie eine erschwingliche „Säule des blauen Himmels“ ist

Aluminiumlegierungen wurden aufgrund ihrer Kosteneffizienz zum Eckpfeiler der Luft- und Raumfahrtindustrie:

| Kostenart | Aluminiumlegierungshaut (USD) | Kohlefaserverbundhaut (USD) |

| Rohmaterialkosten | 20.000 | 80.000 |

| Bearbeitungsgebühr | 15.000 | 40.000 |

| Nutzungsdauer (Jahre) | 30 | 25 |

| Reparaturkosten | 5.000 | 20.000 |

| Recyclingwert | 8.000 | 2.000 |

| Gesamtlebenszykluskosten | 32.000 | 138.000 |

Ausgereifte Wertschöpfungskette

Weltweit gibt es über 500 Hersteller von Aluminiumlegierungen in Luftfahrtqualität, von Alcoas 7075-Aluminiumblech bis hin zu Chinas 2024-Aluminiumspule. Die Lieferkette ist gut ausgebaut, und die Lieferzeiten betragen in der Regel nur 7–10 Tage, da ausreichend Rohmaterial verfügbar ist.

Unübertroffene Kosteneffizienz

In der Luft- und Raumfahrt erfüllen Aluminiumlegierungen die Leistungsanforderungen zu einem Drittel der Kosten von Titanlegierungen und zu einem Fünftel der Kosten von Kohlenstofffasern. Dank eines ausgereiften Herstellungsverfahrens und einer Ausbeute von über 98 % gelten sie heute als die beste Lösung.

JS Precision nutzt eine ausgereifte Lieferkette für Aluminiumlegierungen, um Kosten zu kontrollieren und kosteneffiziente Dienstleistungen bei der Fertigung von Blechteilen anzubieten. Nach Auftragserteilung profitieren Kunden von der Rückverfolgbarkeit der Rohstoffe, um eine gleichbleibende Qualität jeder Teilecharge zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Wie lässt sich die Rückfederung beim Bearbeiten von Aluminiumlegierungen für die Luftfahrt kontrollieren?

Zunächst simulieren wir die Rückfederung verschiedener Aluminiumlegierungen bei unterschiedlichen Dicken und Biegewinkeln mithilfe von Finite-Elemente-Software (z. B. ANSYS). Anschließend verwenden wir bei der Werkzeugkonstruktion basierend auf der Simulation eine entsprechende Winkelkompensation. Abschließend korrigieren wir mithilfe der tatsächlichen Druckrückmeldung der CNC-Abkantpresse zwei- bis dreimal die Fehler, sodass der endgültige Biegewinkelfehler unter 0,5° liegt.

Frage 2: Worin unterscheidet sich die Aluminiumlegierung für die Luft- und Raumfahrt von dem im Bauwesen üblichen Aluminium?

Erstens weisen Aluminiumlegierungen für die Luft- und Raumfahrt einen Reinheitsgrad von über 99,7 % auf, während herkömmliches Baualuminium lediglich einen Reinheitsgrad von 95 % erreicht. Zweitens gelten für die Legierungszusammensetzung von Aluminiumlegierungen für die Luft- und Raumfahrt strenge Grenzwerte für den Gehalt an Kupfer, Zink und Magnesium, während die Zusammensetzung von Baualuminium weniger strengen Beschränkungen unterliegt. Schließlich müssen Aluminiumlegierungen für die Luft- und Raumfahrt im Rahmen von Qualitätsprüfungen auf innere Porosität geprüft werden, Baualuminium hingegen nicht.

Frage 3: Warum bestehen nicht alle Flugzeuge aus leichteren Kohlenstofffaserverbundwerkstoffen?

Kohlenstofffaserverbundwerkstoffe sind sehr teuer, mehr als fünfmal so teuer wie Aluminiumlegierungen. Zudem sind sie wenig widerstandsfähig gegen Stoßschäden. Beim Aufprall eines Vogels zersplittern Kohlenstofffaserbauteile sofort, während sich Aluminiumlegierungen lediglich verformen. Auch die Reparatur ist aufwendig: Beschädigte Kohlenstofffaserbauteile müssen komplett ersetzt werden, was dreimal so teuer ist wie bei Aluminiumlegierungen.

Frage 4: Wie wähle ich im Rahmen der Konstruktion die geeignete Aluminiumlegierungssorte für mein Luft- und Raumfahrtprojekt aus?

Dies beinhaltet die Berücksichtigung von vier Faktoren:

- Festigkeitsanforderungen. Wenn eine hohe Festigkeit erforderlich ist (z. B. für Flügelholme), wählen Sie die 7xxx-Serie.

- Anforderungen an die Verarbeitungstechnologie. Falls Schweißen erforderlich ist, wählen Sie die 6xxx-Serie.

- Berücksichtigen Sie Ihre Gewichtsanforderungen. Falls ein extremer Gewichtsverlust gewünscht ist, verwenden Sie eine Aluminium-Lithium-Legierung.

- Berücksichtigen Sie die Kosten. Wenn die Kosten eine Rolle spielen, ist die 6xxx-Serie ideal.

Zusammenfassung

Von Passagierflugzeugen bis hin zu Raumfahrzeugen für die Tiefraumforschung – Aluminiumlegierungen bilden mit ihren verbesserten Eigenschaften und ihrer bewährten Wirtschaftlichkeit die Grundlage für die heutige Luft- und Raumfahrt. Sie sind nicht nur ein Klassiker der Materialwissenschaft, sondern auch ein Zeugnis menschlichen Erfindergeistes, der die ideale Balance zwischen Leichtigkeit und Festigkeit gefunden hat.

JS Precision bietet Ihnen einen Komplettservice für die Blechbearbeitung – von der Materialbeschaffung und Designoptimierung bis hin zur Fertigung und dem Versand. Dank transparenter Preise und kurzer Lieferzeiten erfüllen wir Ihre Anforderungen präzise, egal ob Sie einfache Blechkomponenten oder komplexe Blechteile benötigen.

Kontaktieren Sie uns noch heute für ein individuelles Angebot auf Basis Ihres 3D-Modells sowie Empfehlungen zu Verfahren und Materialien. Wir setzen Ihre Designs präzise um!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com