Eine perfekte Blechbiegung sorgt für ein stabiles Chassis, geschmeidige Halterungen und eine einwandfreie Montage. Doch eine unkontrollierte Rückfederung oder ein Riss – und die gesamte Produktion landet auf dem Schrottplatz! Biegefehler mindern nicht nur die Ausbeute, sondern erhöhen auch die Kosten und die Lieferzeit. Blechbiegen ist zwar kinderleicht, erfordert aber dennoch ein komplexes Zusammenspiel von Materialien, Werkzeugen und Prozesssteuerung .

Zusammenfassung der Kernantworten

| Aspekte | Kerninhalte |

| Komplexität des Blechbiegens | Benötigt eine spezielle Abkantpresse und entsprechende Formen zur Steuerung von Biegedruck, -geschwindigkeit und -reihenfolge. |

| Variationen in der Materialauswahl | Edelstahl ist steif und dehnungsarm und kann reißen, Aluminium hat einen niedrigen Elastizitätsmodul und einen kleinen plastischen Bereich und kann zu unkontrolliertem Rückfedern führen. |

| Faktoren, die Biegefehler beeinflussen | Materialeigenschaften, Prozessbedingungen, Zustand der Form, Genauigkeit der Ausrüstung, Fähigkeiten des Bedieners und Umgebungsbedingungen. |

| Fünf Hauptbiegefehler | Winkelabweichung (Rückfederung), Festigkeitsverlust (Rissbildung), schwierige Montage (Verzerrung), innere R-Winkel-Verformung und Maßabweichung. |

| Fehlervermeidungsplan | Berücksichtigung von Vorkehrungen aus der gesamten Prozesskette, die auch Design (z. B. rationaler Radius) und Prozess (z. B. Anpassung der Parameter) umfasst. |

Warum ist dieser Leitfaden vertrauenswürdig?

JS verfügt über umfangreiche praktische Kenntnisse im präzisen Metallbiegen. Wir kennen das Biegeverhalten von über 40 Materialien. Prozessseitig haben wir die Biegeparameter für Bleche unterschiedlicher Dicke (0,3–10 mm) optimiert.

Wir können die V-Matrizenöffnung, die Biegegeschwindigkeit und den Druck mit einer Genauigkeit von ±0,1 mm präzise einstellen. Wir haben Biegevorgänge mit über 15 verschiedenen Oberflächenbehandlungen durchgeführt und wissen, wie sich Eloxalbeschichtungen auf das Biegen auswirken und wie sich das Abblättern der Pulverbeschichtung beim Biegen verhindern lässt.

Von kleinen, empfindlichen Komponenten für medizinische Geräte bis hin zu Standardkomponenten mit enormen Volumen für Industriemaschinen können wir schnell die Lösung finden.

Basierend auf unserem praktischen Know-how bietet dieses Buch erprobte Methoden von der Materialauswahl und Parameteroptimierung bis hin zur Fehlerbehebung und ist somit ein Handbuch des Vertrauens.

Benötigen Sie Blechbiegen? JS bietet über 40 Materialien, Lieferzeiten von 3–7 Tagen und eine Genauigkeit von ±0,1 mm. Erhalten Sie innerhalb weniger Minuten Angebote für die Blechbearbeitung – Sie werden es nicht bereuen.

Blechbiegen: Mehr als „Niederdrücken“

Das Biegen von Blechen ist ein anspruchsvoller Vorgang, der das organisierte Zusammenspiel zahlreicher Parameter beinhaltet und weit mehr ist als nur eine „Presse“.

Maschinentechnisch wird hierfür eine spezielle Abkantpresse benötigt, deren Genauigkeit und Presskraft das Biegeergebnis direkt beeinflussen. Der Schlittenhub der Abkantpresse und die Ebenheit des Arbeitstisches müssen speziell auf das zu bearbeitende Material und die Größe abgestimmt werden.

Während des Prozesses ist die Auswahl des Biegewerkzeugs sehr wichtig. Unterschiedliche Biegewinkel und -dicken erfordern Formen unterschiedlicher Form und Größe, beispielsweise V- und U-förmige Formen. Die Präzision der Form überträgt sich direkt auf das Werkstück; Verschleiß oder Maßfehler können zu Defekten führen.

Auch die genaue Kontrolle der Biegekraft und des Angriffspunkts ist beim Biegevorgang unerlässlich. Eine zu geringe Biegekraft führt dazu, dass das Werkstück nicht den gewünschten Winkel erreicht, während eine zu hohe Biegekraft zu übermäßiger Verformung oder sogar Rissbildung führt.

Darüber hinaus ist die Biegereihenfolge wichtig. Bei Teilen mit mehreren Biegungen muss eine akzeptable Biegereihenfolge eingehalten werden, um die vorherigen Biegungen nicht zu beschädigen und sicherzustellen, dass Größe und Winkel jedes Bauteils den erforderlichen Standards entsprechen.

Blechbiegen wird kein Problem mehr. JS bietet zuverlässige Blechteile in 15 Oberflächenausführungen. Wir bieten auch Online-Blechbearbeitungsdienste für schnelle Angebote und effiziente Produktion. Kontaktieren Sie uns jetzt.

Materialauswahl: Warum reißt Edelstahl immer und Aluminium federt unkontrolliert zurück?

Die Unterschiede in den physikalischen und chemischen Eigenschaften verschiedener Materialien führen zu unterschiedlichen Problemen, die bei Blechbiegeprozessen auftreten.

Edelstahl neigt aufgrund seiner Beschaffenheit zur Rissbildung . Er ist hart und fest, weist aber eine vergleichsweise geringe Dehnung auf. Beim Biegen entsteht im Material eine übermäßige Spannung. Übersteigt die Spannung die Toleranzgrenze, führt dies zu Rissen.

Aluminium neigt zu unkontrollierter Rückfederung . Aluminium hat einen niedrigen Elastizitätsmodul. Beim Biegen erfährt das Material sowohl eine plastische als auch eine erhebliche elastische Verformung. Die elastische Verformung kehrt sich nach Wegnahme der äußeren Belastung um, was zur Rückfederung führt.

Darüber hinaus weist Aluminium einen engen plastischen Bereich auf. Schon ein geringfügiges Verlassen dieses Bereichs kann zu Brüchen beim Biegen führen, was die Rückfederungskontrolle weiter erschwert. Darüber hinaus hängt das Ausmaß der Rückfederung auch von der chemischen Zusammensetzung der Aluminiumlegierung ab, und die Zugabe bestimmter Legierungselemente kann sich ebenfalls auf die elastische Rückstellfähigkeit auswirken.

Einen einfacheren Vergleich der Biegbarkeit von Edelstahl und Aluminium finden Sie in der folgenden Tabelle:

| Material | Stärke | Verlängerung | Elastizitätsmodul | Häufig gestellte Fragen |

| Edelstahl | Höher | Untere | Höher | Anfällig für Risse |

| Aluminium | Untere | Höher | Untere | Unkontrollierte Rückfederung |

Unzufrieden mit der Materialauswahl? JS kennt die Eigenschaften von Edelstahl, Aluminium und anderen Metallen und bietet kundenspezifische Blechfertigungsdienstleistungen an, um Risse und Rückfederungen mit schnellen Angeboten zu vermeiden.

Die Ursachen für Biegefehler: 6 wichtige Einflussfaktoren

Biegefehler sind keine Unfälle, sondern werden größtenteils durch die folgenden sechs Hauptfaktoren verursacht:

1. Materialeigenschaften: Die chemische Struktur und die mechanischen Eigenschaften (z. B. Festigkeit, Härte und Dehnung) des Materials bestimmen maßgeblich die Biegequalität. Materialien unterscheiden sich in ihrer Biegefähigkeit, wie bereits erläutert, z. B. Edelstahl im Vergleich zu Aluminium.

2. Biegeprozessparameter: Dazu gehören Biegewinkel, Biegeradius, Biegekraft und Biegegeschwindigkeit. Eine Fehleinschätzung dieser Parameter kann direkt zu einer Vielzahl von Defekten führen . Beispielsweise führt ein zu kleiner Biegeradius zu Rissen, und eine zu geringe Biegekraft führt zu Winkelabweichungen.

3. Zustand der Form: Formgenauigkeit, Verschleiß und Oberflächenbeschaffenheit können das Biegeergebnis ebenfalls beeinflussen. Eine geringe Formgenauigkeit führt zu Fehlern bei den Werkstückabmessungen, und eine schlechte Oberflächenbeschaffenheit der Form verursacht Reibung zwischen Material und Form, was zu Kratzern oder Verformungen führen kann.

4. Präzision der Ausrüstung: Die Präzision der Positionierung und Schlittenbewegung der Abkantpresse trägt wesentlich zur Qualität der Werkstücke bei. Ungenaue Ausrüstung kann zu instabilen Biegewinkeln und Maßungenauigkeiten führen.

5. Fähigkeiten des Bedieners: Die Fähigkeiten und Erfahrungen des Bedieners wirken sich auch auf die Qualität des Biegens aus. Eine Fehlbedienung der Prozessparametereinstellungen, der Forminstallation und der Inbetriebnahme kann zu verschiedenen Defekten führen.

6. Umgebungsbedingungen: Auch die Umgebungstemperatur und Luftfeuchtigkeit beeinflussen den Biegeprozess. Beispielsweise erhöht eine niedrige Temperatur die Sprödigkeit bestimmter Materialien, die beim Biegen reißen.

Sie möchten Biegefehler vermeiden? JS setzt modernste Maschinen ein, um jeden Prozessschritt zu kontrollieren und bietet Online-Blechbearbeitung zu einem erschwinglichen Preis. Vertrauen Sie uns.

Fünf tödliche Biegefehler: Kritische Identifizierung und Ursachenanalyse

Rückfederung: Der erste Genauigkeitskiller

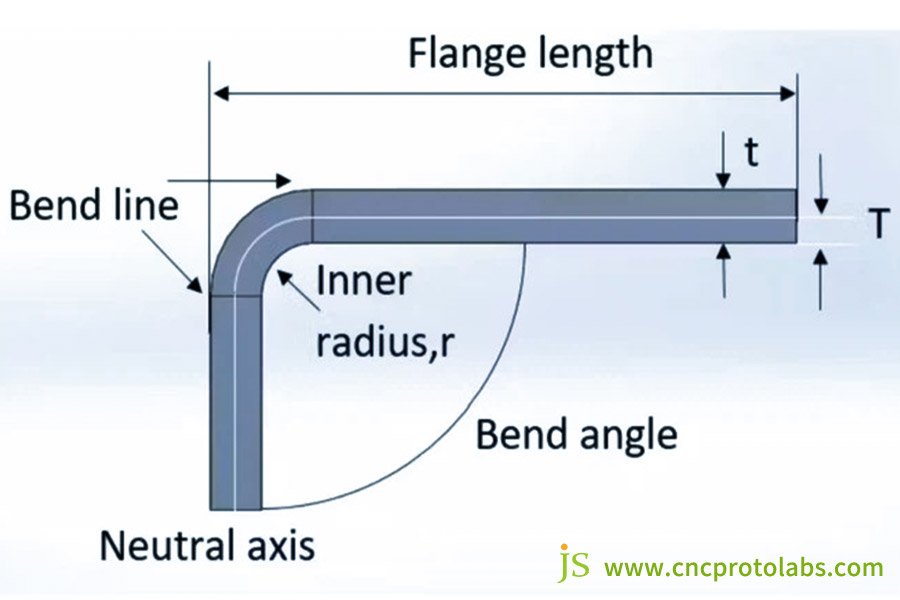

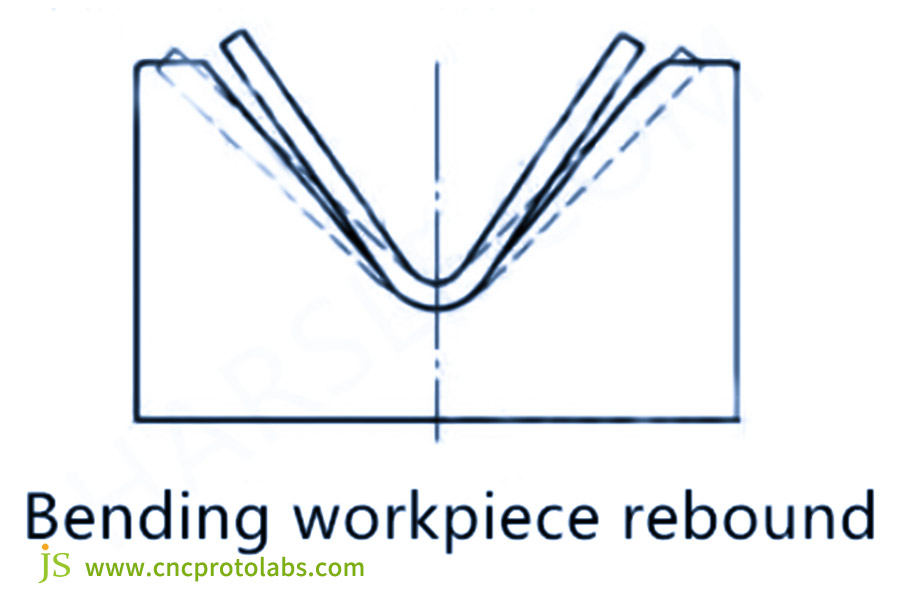

Rückfederung ist das Phänomen, bei dem der tatsächliche Werkstückwinkel nach der elastischen Rückstellung beim Biegen vom gewünschten Winkel abweicht. Je kleiner der Elastizitätsmodul und je höher die Streckgrenze des Materials, desto stärker ist das Rückfederungsphänomen, das bei Aluminium und Aluminiumlegierungen sehr häufig auftritt.

Rissbildung: Direkter Festigkeitsverlust

Rissbildung ist ein Materialfehler, der beim Biegen entsteht und die Festigkeit des Werkstücks erheblich schwächt . Wenn die Plastizität des Materials nicht ausreicht, um die Verformung beim Biegen auszugleichen, bilden sich an Spannungskonzentrationspunkten Risse. Edelstahl ist aufgrund seiner hohen Festigkeit, aber relativ geringen Plastizität sehr anfällig für Rissbildung.

Verdrehen:Montage-Albtraum

Verdrehen ist eine Verformung durch eine unregelmäßige Verdrehung eines Werkstücks während des Biegens, die zu ernsthaften Montageproblemen führt. In einer Situation, in der die Verformung während des Biegens eines Werkstücks nicht gleichmäßig über das Material verteilt ist, entstehen innere Spannungen und es kommt zu Verwerfungen.

Verformung des Innenradius: Ein verstecktes Qualitätsrisiko

Eine Innenradiusverformung liegt vor, wenn der Innenradius der gekrümmten Oberfläche eines Werkstücks kleiner ist als die Konstruktionsanforderungen. Ein zu großer oder zu kleiner Innenradius wirkt sich negativ auf die Werkstückqualität aus. Ein zu großer Radius führt unter Betriebsbedingungen zu einer ungleichmäßigen Spannungsverteilung, während ein zu kleiner Radius zu Spannungskonzentrationen führt.

Maßabweichung: Unterschied zwischen Zeichnung und tatsächlichem Produkt

Maßabweichungen sind Differenzen zwischen den tatsächlichen Abmessungen eines Werkstücks und den in der Zeichnung angegebenen Abmessungen. Maßabweichungen können verschiedene Ursachen haben, darunter mangelnde Genauigkeit bei der Gerätepositionierung, Maßfehler in der Form und Messfehler des Bedieners.

Befürchten Sie Defekte an Teilen? JS konzentriert sich auf die Lösung verschiedener Probleme und bietet angemessene Preise für die Blechbearbeitung, um sicherzustellen, dass die Blechteile qualifiziert sind. Kommen Sie jetzt und lassen Sie sich beraten.

Defect Terminator: Eine umfassende Präventionslösung vom Design bis zur Produktion

Für Springback

- Biegeradius gestalten: Wählen Sie einen geeigneten Biegeradius basierend auf den Materialeigenschaften, um ein Rückfedern aufgrund eines zu kleinen oder zu großen Radius zu vermeiden.

- Verwenden Sie eine Kompensationsmethode: Berücksichtigen Sie die Rückfederung bei der Formkonstruktion, konstruieren Sie die Form und erzeugen Sie einen Formwinkel, der entsprechend kleiner ist als nötig, um die Auswirkungen der Rückfederung auszugleichen.

- Verwenden Sie ein Korrekturverfahren: Korrigieren Sie das Werkstück nach dem Biegen, um die Rückfederung zu verringern, indem Sie das Werkstück einem bestimmten Druck aussetzen.

Zum Knacken

- Verwenden Sie das geeignete Material : Verwenden Sie bei Werkstücken, die zum Biegen neigen, Materialien mit hoher Dehnung und guter Plastizität.

- Biegeradius vergrößern: Um die Materialspannung zu reduzieren, vergrößern Sie den Biegeradius proportional zur Konstruktionsanforderung.

- Erwärmen Sie das Material vor dem Biegen: Einige Materialien mit hoher Härte und hoher Festigkeit können vor dem Biegen vorgewärmt werden, um ihre Plastizität zu verbessern.

Für Verzerrung

- Optimierung der Biegefolge: Optimieren Sie die Abfolge der Mehrwinkelbiegungen, um eine gleichmäßige Kraftverteilung auf das Material zu gewährleisten und die innere Spannung zu reduzieren.

- Verbessern Sie die Matrizenpositionierung: Sorgen Sie für eine genaue Matrizenpositionierung, um Werkstückbewegungen während des Biegens zu verhindern, die zu Verformungen führen können.

- Symmetrische Biegung verwenden: Verwenden Sie bei symmetrischen Werkstücken eine symmetrische Biegung, um eine symmetrische Materialverformung zu ermöglichen.

Für Innenradiusverformung

- Achten Sie auf einen genauen Eckenradius der Form: Der Radius der Formecke sollte den Konstruktionsanforderungen entsprechen und eine glatte Oberfläche aufweisen, damit der Materialverschleiß minimiert wird.

- Biegekraft kontrollieren: Kontrollieren Sie die Biegekraft entsprechend, um eine Verformung der inneren abgerundeten Ecke durch zu große oder zu geringe Kraft zu vermeiden.

- Wählen Sie Materialien mit guter Plastizität: Materialien mit guter Plastizität bilden beim Biegen eher stabile, abgerundete Innenecken.

Für Maßabweichungen

- Verbessern Sie die Genauigkeit der Ausrüstung: Regelmäßige Kalibrierung und Wartung der Abkantpresse garantieren Positioniergenauigkeit und Bewegung.

- Sicherstellung der Formqualität: Kontrollieren Sie die Präzision der Formherstellung regelmäßig, überprüfen Sie den Formverschleiß regelmäßig und wechseln Sie abgenutzte Formen frühzeitig aus.

- Verbessern Sie Messung und Inspektion: Führen Sie während des Produktionsprozesses regelmäßigere Messungen durch, um Maßabweichungen frühzeitig zu erkennen und zu beseitigen.

| Fehlertyp | Kernvorbeugende Maßnahmen |

| Rückfederung | Richten Sie den Biegeradius und die Winkelkompensation richtig aus und fügen Sie einen Korrekturschritt hinzu |

| Knacken | Verwenden Sie hochdehnbares Material, erhöhen Sie den Biegeradius und führen Sie eine Vorwärmbehandlung durch. |

| Verdrehen | Optimieren Sie die Biegereihenfolge, verstärken Sie die Positionierung der Matrizen, verwenden Sie symmetrisches Biegen |

| Innere R-Winkel-Deformation | Stellen Sie die Genauigkeit des Werkzeugradius sicher, kontrollieren Sie die Biegekraft und wählen Sie Materialien mit guter Plastizität aus |

| Maßabweichung | Verbessern Sie die Genauigkeit der Ausrüstung, stellen Sie die Qualität der Matrizen sicher und verbessern Sie Messung und Inspektion |

Möchten Sie Fehler vermeiden? JS bietet Ihnen eine Komplettlösung – vom Design bis zur Produktion, individuelle Blechfertigung , Expertise im Blechbiegen und transparente Preise. Mit uns sind Sie rundum zufrieden.

Fallstudie: Die „korrigierende“ Erfahrung mit Aluminiumgehäusen von Medizinprodukten

Schmerzpunkt des Kunden:

Bei einem hochwertigen Monitorgehäuse aus Aluminiumlegierung (5052-H32, 1,5 mm Dicke) kam es bei einer begrenzten Testproduktion zu einer starken Rückfederung (89°→94°), Mikrorissen an den Kanten und einem übermäßigen Montagespiel.

Fehleranalyse: Keine Rückfederungskompensation (bei einer 90°-Geradpresse). Die Biegelinie verlief parallel zur Walzrichtung (Kantenspannungskonzentration). Falsche V-Matrizenauswahl (V-Maulweite = 12 mm < 8*t = 12 mm, was zu hohem Druck führte).

JS-Lösung:

DFM-Optimierung: Die Biegelinie wurde so umgestaltet, dass sie einen 45°-Winkel mit der Walzrichtung des Materials bildet, um die Spannungskonzentration an den Kanten zu reduzieren. Auf der Grundlage des Elastizitätsmoduls von 5052-H32 wurde ein Rückfederungskompensationswinkel von 1,2° in das Matrizendesign integriert, wodurch der Zielbiegewinkel auf 88,8° geändert wurde.

Prozessverbesserung: Die V-Matrize wurde durch eine V-Mundweite von 15 mm ersetzt (entspricht der Anforderung 8*t = 12 mm), um den Druck pro Flächeneinheit zu reduzieren. Die Biegegeschwindigkeit wurde von 5 mm/s auf 3 mm/s geändert, um eine gleichmäßigere Materialverformung zu erreichen. Ein Vorheizschritt wurde hinzugefügt, um das Material vor dem Biegen auf 120 °C zu erhitzen und so die Plastizität des Materials zu erhöhen.

Intensivierte Inspektion: Installation eines zusätzlichen Echtzeit-Winkelmessgeräts in der Produktionslinie, das bei jedem zehnten Produkt Winkelstichproben durchführt und so eine rechtzeitige Anpassung der Prozessparameter ermöglicht.

Ergebnisse:

Die Winkeltoleranzen der Massenproduktionschargen lagen bei ±0,5° und erfüllten alle Konstruktionsspezifikationen . Mikrorisse an den Kanten wurden durch Optimierung der Form- und Prozessparameter effektiv eliminiert, wodurch Mikrorisse vermieden wurden. Die Montageabstände wurden streng auf 0,2 mm kontrolliert, um die Anforderungen an die Montagepräzision zu erfüllen.

Die Produktionsausbeute des Kunden konnte deutlich von 65 % in der Pilotproduktion auf 98 % gesteigert werden, wodurch Materialabfall und Nacharbeit sowie die Produktlieferzyklen erheblich reduziert wurden.

Haben Sie nach dieser Fallstudie einen zuverlässigen Partner gefunden? JS verfügt über umfangreiche Erfahrung im Blechbiegen, schnelle Angebote und garantierte Qualität . Werden Sie noch heute Mitglied!

FAQs

F1: Warum werden die Biegewinkel der gleichen Materialien nicht gebündelt?

Drei Hauptgründe: Materialdickenschwankungen (±5 % ist der höchste Wert), Formverschleiß und fehlender rechtzeitiger Austausch sowie geringere Wiederholgenauigkeit des Hinteranschlags. Die Wareneingangs- und Geräteprüfung sollte verdoppelt werden.

F2: Soll der K-Faktor 0,33 oder 0,4 betragen? Wie wird er ermittelt?

Der K-Faktor ist nicht konstant! Er hängt von Material, Dicke, R-Winkel und Form ab. Empfohlene Werte: ≈0,43 für weiches Aluminium, ≈0,35 für SPCC und ≈0,38 für Edelstahl. Sicherste Vorgehensweise: Probebiegungen und Messungen durchführen → K-Wert ermitteln → in das CAM-System eingeben.

F3: Sind für Biegungen, die nicht 90° betragen (spitze/stumpfe Winkel), besondere Bearbeitungsschritte erforderlich?

Ja! Steile Winkel müssen mit einem speziellen scharfen Oberwerkzeug und einem V-förmigen, schmalen Unterwerkzeug hergestellt werden. Bei stumpfen Winkeln empfiehlt es sich, schrittweise zu pressen und um 2–5° zu überpressen, um Rückfederung zu vermeiden. Bei großen Winkeln muss die Materialdickentoleranz ±3 % betragen.

F4: Wie behandelt JS Materialien mit hoher Rückfederung (z. B. Phosphorbronze)?

Zur Herstellung elastischer Kontaktteile wurden ein schrittweises Kompensationsverfahren (schrittweises Biegen) + eine hydraulische Presse mit Korrekturmöglichkeit + lokales Glühen (berührungsloses Laserglühen) erfolgreich in der Massenproduktion eingesetzt.

Zusammenfassung

Die meisten Blechbiegefehler sind nicht teuer zu reparieren. Sie erfordern vielmehr eine verbesserte Einrichtung, intelligentes Design und Prävention. Falten, Grate, ungünstige Winkel oder Risse sind nicht nur Produktionsfehler, sondern auch vermeidbare Kosten.

Durch die Kenntnis dieser typischen Blechumformungsfehler können Fehler tatsächlich halbiert und die Qualität gebogener Blechkomponenten verbessert werden, sodass die Produktions- und Montagespezifikationen eingehalten werden können.

Benötigen Sie präzise Blechteile? JS bietet ein breites Leistungsspektrum und transparente Blechfertigungspreise für unterschiedliche Anforderungen. Entscheiden Sie sich für uns und sorgen Sie für einen reibungslosen Projektablauf.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Dienste Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Jusheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com