Laserschweißen ist einer der Kernprozesse in der Präzisionsfertigung, aber seine instabile Eindringtiefe führt häufig zu unzureichender Festigkeit der Blechteile, frühzeitigem Ausfall von Produkten, häufigen Kundenbeschwerden und hohen Kosten für Nacharbeiten.

Stellen Sie sich vor, dass kritische Komponenten beim Testen aufgrund einer mangelhaften Kontrolle der Eindringtiefe brechen, was zu Projektverzögerungen und Verlusten in Höhe von Tausenden von Dollar führt. Bei der Präzisionsfertigung sind wir der festen Überzeugung, dass die Eindringtiefe kein einzelner fester Wert, sondern eine kritische Prozessvariable ist, die eine genaue Kontrolle erfordert. Der Schlüssel ist „Kontrolle“.

Die folgende Schritt-für-Schritt-Anleitung zeigt, wie JS Precision für Kunden auf der ganzen Welt eine hervorragende Kontrolle der Eindringtiefe erreicht. Es stellt sicher, dass Ihre Projekte ohne Risiko voranschreiten.

Zusammenfassung der Kernantworten

|

Abschnitt |

Kernkonzepte / Einflussfaktoren |

Schlüsselparameter/Methoden |

Anwendungswert |

|

Kernmodus |

Konduktionsschweißen / Tiefendurchdringungsschweißen. |

Konduktionsschweißen: Eindringtiefe ≤ 1 mm. Tiefenschweißen: Eindringtiefe im Millimeterbereich. |

Wählen Sie den Schweißmodus basierend auf der Dicke des Werkstücks (dünn/dick). |

|

Einflussfaktoren |

Leistung des Lasers / Schweißgeschwindigkeit / Strahlqualität. |

Leistung von 1000 W, geliefert an 0,8 mm Kupfer: Eindringtiefe 0,5–0,7 mm. |

Vermeiden Sie Durchbrennen/Spritzer und haben Sie eine genaue Kontrolle über die Eindringtiefe. |

|

Optimierungsmethode |

DoE-Experiment / Blauer Laser. |

DoE-Experiment spart 40 % Zeit. Blauer Laser (BPP < 0,9). |

Konsistente Eindringtiefe (±0,05 mm), wodurch die Effizienz um 40 % verbessert wird. |

|

Wartung und Kalibrierungen |

Tägliche Reinigung / Wöchentliche Kalibrierung. |

Schwankung der Laserleistung ≤ ±5 %, Linse täglich reinigen. |

Regulieren Sie die Eindringtiefenschwankung auf ≤ ±5 % und reduzieren Sie so die Nacharbeit. |

Wichtige Erkenntnisse: Ihre Kurzanleitung

Bevor Sie sich mit diesem Leitfaden befassen, haben wir die folgenden Kernpunkte zusammengefasst, damit Sie schnell verstehen, was Sie im Bereich der Kontrolle der Eindringtiefe beim Laserschweißen erwartet und welchen Wert JS Precision bieten kann:

1. Die Schmelztiefe ist eine kontrollierbare Schlüsselvariable, kein fester Wert: Durch die präzise Steuerung von Parametern wie Laserleistung und Schweißgeschwindigkeit können Sie die Schweißeigenschaften für verschiedene Blechfertigungsteile wie ein Experte anpassen, um das beste Gleichgewicht zwischen Festigkeit, Aussehen und Kosten zu finden und Fehler wie unzureichende Festigkeit oder Durchbrennen zu vermeiden.

2. Die Überwindung stark reflektierender Materialien ist ein Ausdruck beruflichen Könnens: Angesichts der Herausforderungen durch Materialien wie Kupfer und Aluminium geht eine bloße Erhöhung der Leistung oft nach hinten los. Als fortschrittliches Unternehmen für Präzisionslaserschweißen bieten wir dieneueste Technologie wie blaue Laser, um die Energieabsorption für zuverlässige, maßgeschneiderte Laserschweißlösungen für diese Materialien drastisch zu verbessern.

3. Die Konsistenz der Eindringtiefe (± 0,05 mm) ist der zentrale Indikator für die Qualitätsmessung: Sie beeinflusst direkt die Produktausbeute, die Lebensdauer und die Gesamtkosten. Ein Anbieter für hochwertiges Laserschweißen wie JS Precision führt zu Ihrem Vorteil zu einer beispiellosen Prozessstabilität und senkt dadurch die gesamten Herstellungskosten.

4. Die effektivste Kontrolle beginnt mit professioneller Beratung: Das ultimative Ziel des theoretischen Wissens ist die erfolgreiche Lieferung Ihrer Produkte. Jetzt handeln und Ihr individuelles Angebot für Laserschweißdienstleistungen erhalten. Anhand Ihrer Werkstückzeichnungen und Anforderungen erarbeiten unsere Experten für Sie die kostengünstigste Lösung.

Warum sollten Sie diesem Leitfaden glauben? Best Practices des JS Precision Teams aufgedeckt

In über 15 Jahren Laserschweißpraxis haben wir eine Prozessparameterdatenbank aufgebaut, die 12 Branchen und über 300 verschiedene Materialkombinationen abdeckt. Das bedeutet, dass Ihre Projektanforderungen wahrscheinlich im Rahmen unserer bekannten Lösungen liegen.

Als erfahrenes Unternehmen für Präzisionslaserschweißen haben wir maßgeschneiderte Laserschweißlösungen für Kunden aus der Luft- und Raumfahrtbranche bereitgestellt und dabei die Präzision der Eindringkontrolle erfolgreich auf ± 0,02 mm erhöht und die Nacharbeitsraten um 30 % reduziert. Gemäß der Norm ISO 13919-1 der Internationalen Organisation für Normung erfüllt unser Verfahren die Anforderungen für hochwertiges Schweißen.

Wir haben auch effektive Lösungen für über 30 komplexe Fragen entwickelt. Beispielsweise haben wir in dem Projekt, das Herstellern medizinischer Geräte zur Verfügung gestellt wurde, Parameter optimiert, um die Schwankung der Schmelztiefe innerhalb von ± 0,05 mm zu steuern, und so den Kunden dabei geholfen, den Blechherstellungspreis um 15 % zu senken.

Dieses Handbuch ist das Ergebnis der Kombination dieser Betriebsdaten, Kundenfeedbacks und Branchenkenntnisse, die alle mit realen Projekten untermauert wurden. Ganz gleich, ob Sie ein Online-Blechbearbeitungskunde sind, der einen Pilot-Kleinserienlauf sucht, oder ein maßstabsgetreuer Hersteller von kundenspezifischer Blechbearbeitung, dieser Leitfaden ist eine zuverlässige Referenz.

Laden Sie jetzt unser Precision Laser Welding Company Success Case Handbook herunter, um zu erfahren, wie Sie die Produktausbeute durch präzise Steuerung verbessern können.

Hinter der Oberfläche: Offenlegung der Eindringtiefe des Laserschweißens

Wir müssen zunächst die einfache Definition der Eindringtiefe des Laserschweißens bestimmen:

Es ist der Abstand entlang der Vertikalen zwischen der Oberfläche des Werkstücks und der tiefsten Position, an der sich die entstehende Lache aus geschmolzenem Metall befindet, nachdem der Laserstrahl auf das Werkstück trifft. Dieser Abstand bestimmt direkt, ob die Schweißnaht den Anforderungen von Blechfertigungsteilen gerecht wird.

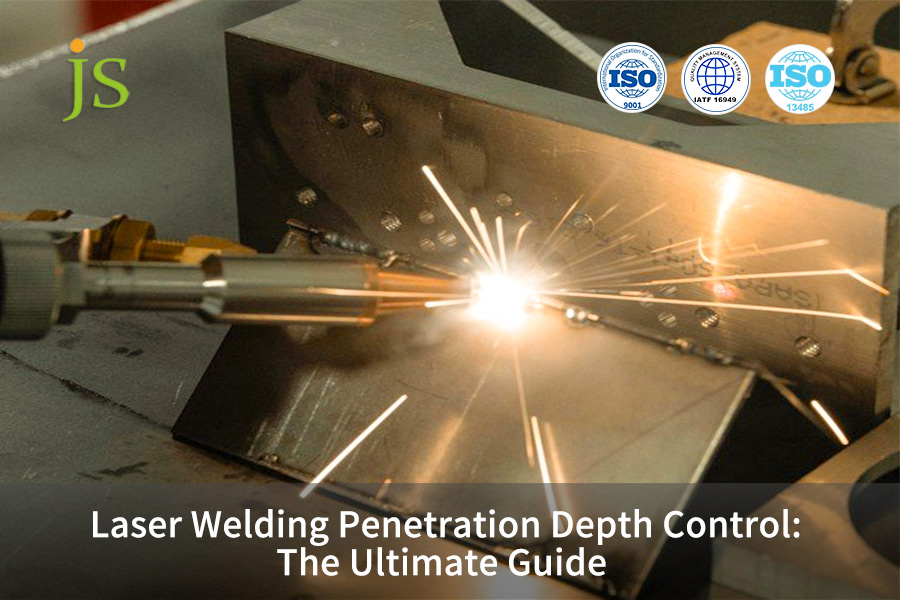

Diese Eindringtiefe beruht hauptsächlich auf zwei grundlegenden Schweißmodi, die sich hinsichtlich der Eindringfähigkeit und der Anwendbarkeit äußerst unterscheiden.

Die Auswahl des richtigen Modus ist die wichtigste Entscheidung bei der Kontrolle der Eindringtiefe. Gemäß dem Standard der American Welding Society AWS C7.3 ist die Der Modus sollte basierend auf der Werkstückdicke und dem Anwendungsszenario ausgewählt werden.

Vergleich der beiden Kernlaserschweißmodi:

|

Vergleichsdimensionen |

Wärmeleitungsschweißen |

Tiefschweißen |

|

Eindringtiefe |

Flach, typischerweise ≤1 mm. |

Tiefe, zwischen mehreren und mehreren zehn Millimetern. |

|

Energieanwendung |

Die Laserenergie wirkt nur auf die Oberfläche und breitet sich durch Wärmeleitung nach innen aus. |

Hohe Konzentration der Energiedichte zur Bildung eines Schlüssellochs, das ein direktes Eindringen in tiefere Schichten ermöglicht |

|

Schweißeigenschaften |

Flach und breit mit glatter Oberfläche. |

Schmal und tief mit hohem Seitenverhältnis. |

|

Anwendbare Anwendungen |

Dünnwandige Blechfertigungsteile (z. B. 0,3–0,8 mm dicke Edelstahlteile). |

Strukturteile aus dicken Blechen (z. B. 2–10 mm dicke Kohlenstoffstahlteile, Batteriemodule). |

|

Repräsentative Anwendungen |

Versiegelung medizinischer Blechgeräte durch Schweißen. |

Fahrwerksverbindungen aus Blech für Fahrzeuge mit neuer Energie. |

Abbildung 1:Es gibt zwei Arten des Laserschweißens: Wärmeleitungsschweißen bildet ein flaches Schmelzbad, während Tiefschweißen Schlüssellöcher und Plasma erzeugt, die tiefer eindringen.

Warum ist „Tiefe“ so wichtig? Mehr als nur Stärke

Die Tiefe des Laserschweißens hat einen größeren Einfluss als nur auf die Schweißnahtfestigkeit, sie wirkt sich unmittelbar auf die Leistung, Sicherheit und Kosten des Werkstücks aus. Es wird durch drei wesentliche Faktoren definiert:

Bestimmung der strukturellen Sicherheit

Bei lasttragenden Blechteilen (z. B. Fahrgestellverbindungen für Automobile) kann eine geringe Schweißnahttiefe zu einer „Schwachstelle“ in der Schweißnaht führen, die bei länger anhaltenden Vibrationen zur Rissbildung neigt. Wenn das Wärmeleitungsschweißen mit geringer Eindringtiefe an schweren Blechteilen (z. B. 5 mm Kohlenstoffstahl) verwendet wird, reicht die Schweißnaht nicht bis in das Werkstück hinein und ist während des Gebrauchs sehr anfällig für Brüche.

Auswirkung auf die funktionale Konformität

Blechfertigungsteile aus verschiedenen Branchen haben unterschiedliche Tiefenanforderungen: Kupfer-Sammelschienen für neue Energiebatterien erfordern eine Eindringtiefe von ≥0,6 mm, sonst kommt es zu einer Überhitzung durch hohen Widerstand, eine ungleichmäßige Eindringtiefe in Transportrohren für Flüssigkeiten kann zu Undichtigkeiten führen, was gegen die Standards der Lebensmittel- und Medizinindustrie verstößt.

Produktionskosten kontrollieren

Unzureichende Eindringtiefe kann die Kosten für die Blechherstellung erhöhen: Zu viel Energieeintrag in dünnwandige Komponenten kann schnell zu einem Durchbrennen führen (Ausschussquote von 10 %+), Nacharbeiten an dicken Blechkomponenten verschwenden Arbeitskräfte und erhöhen die Stückkosten um ein Vielfaches 30 %.

Die richtige Tiefe ist das Geheimnis, um ein Gleichgewicht zwischen Qualität und Kosten des Laserschweißens zu finden.

Wünschen Sie, die Blechfertigungzum Preis zu verwalten, ohne Einbußen bei der Schweißnahttiefe hinnehmen zu müssen? JS findet das Gleichgewicht zwischen Kosten und Qualität. Transparente Prozesse und eine optimierte Fertigung sorgen für vollständige Kontrolle von der Kommunikation bis zur Lieferung.

„Tiefe“ erreichen: Fünf Schlüsselfaktoren, die die Eindringtiefe beeinflussen

Um die Eindringtiefe beim Laserschweißen präzise zu steuern, sollten die folgenden fünf grundlegenden Faktoren gut verstanden werden.

Laserleistung

- Grundlegende Korrelation: Bei unveränderten anderen Parametern führt mehr Leistung tendenziell zu einer tieferen Penetration. Das Überschreiten des kritischen Werts kann jedoch zu stärkerem Durchbrennen und Spritzern führen.

- Praktische Referenz: Unterschiedliche Leistungen sind mit einem bestimmten Bereich der Kupfereindringtiefe verbunden. Basierend auf der Materialstärke muss eine geeignete Leistung ausgewählt werden.

Eindringtiefe von Kupfer für verschiedene Laserleistungen (Schweißgeschwindigkeit 1 m/min, Strahlqualität BPP = 1,0)

|

Laserleistung (W) |

Kupferdicke (mm) |

Eindringtiefe (mm) |

Anwendungen |

|

500 |

0,5 |

0,3–0,4 |

Fertigungsteile aus dünnwandigen Blechfertigungsteilen. |

|

1000 |

0,8 |

0,5–0,7 |

Batterie-Kupfer-Sammelschienen. |

|

2000 |

2.0 |

1,2-1,5 |

Strukturbauteile aus dickem Blech. |

|

3000 |

3.0 |

2.0-2.3 |

Blechverbinder für schwere Maschinen. |

Schweißgeschwindigkeit

- Kernbeziehung: Negativ mit der Eindringtiefe – höhere Geschwindigkeiten gehen mit weniger Energiezufuhr und geringerer Eindringtiefe einher, niedrigere Geschwindigkeiten können leicht durchbrennen und den Blechherstellungspreis erhöhen.

- Tipp: Probeschweißungen in kleinen Chargen während der Produktion sind erforderlich, um die optimale Kombination aus Leistung und Geschwindigkeit zu ermitteln.

Strahlqualität

- Messkriterien: Getestet mit dem Strahldurchdringungswert (BPP). Je kleiner der BPP, desto stärker wird die Energie konzentriert und desto tiefer dringt sie ein.

- Praktischer Nutzen: Beim Schweißen von Kupfer kann ein blauer Laser mit einem BPP <0,9 im Vergleich zu einem Infrarotlaser mit einem BPP von 1,5 eine um mehr als 30 % höhere Eindringtiefe mit weniger Spritzern bewirken. Wenn JS Precision stark nachgefragte Blechfertigungsteile verarbeitet, werden Geräte mit niedrigem BPP bevorzugt.

Materialeigenschaften

- Haupteinflüsse: Je höher das Reflexionsvermögen und die Wärmeleitfähigkeit des Materials sind, desto schwieriger ist es, die Eindringtiefe zu verbessern (z. B. hat Kupfer ein Infrarot-Laserreflexionsvermögen von >95 % und eine Wärmeleitfähigkeit von 401 W/(m·K), was am schwierigsten zu schweißen ist).

- Anpassungsstrategie: Blaue Laser werden auf Kupferwerkstücken eingesetzt. Aluminium Legierungen erfordern Leistungs- und Geschwindigkeitsanpassungen, um die Wärmeableitung zu minimieren.

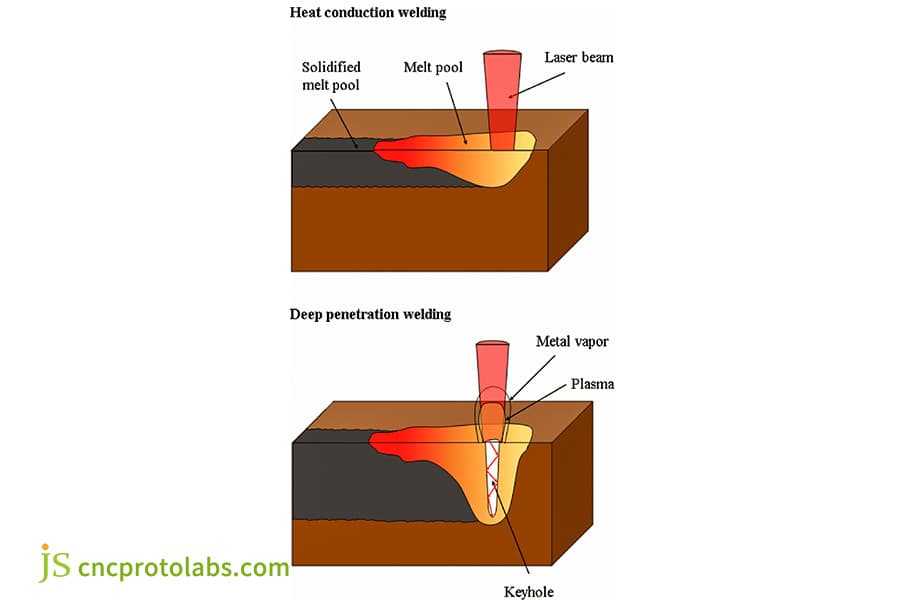

Schutzgas

- Funktion und Auswahl: Um die Oxidation des Schweißbades zu verhindern und das Schlüsselloch zu stabilisieren, eignet sich Argon (ca. 1,50 $/m³) für mittlere und niedrige Leistungsstufen, während Helium (ca. 8 $/m³) die Eindringtiefe um 15 % erhöhen kann.

Abbildung 2: Schematische Darstellung eines Laserschweißsystems, die den Arbeitsprozess von Laserkopf, Pulverzufuhrdüse und Schutzgas zeigt, die zusammenarbeiten, um eine Schweißnaht zu bilden und die Wärmeeinflusszone zu definieren.

Von der Theorie zur Praxis: So optimieren Sie die Eindringtiefe des Laserschweißens

Eine Optimierung der Eindringtiefe kann durch ein systematisches Vorgehen erreicht werden. Die drei unten aufgeführten Ansätze können für die meisten Fälle von Blechfertigungsteilen verwendet werden.

Parameterkombinationsoptimierung

Kerntechnik: Verwenden Sie Laserleistung, Schweißgeschwindigkeit und Fokusposition als Parameter und versuchen Sie mehrmals, die optimale Kombination im Hinblick auf ein Gleichgewicht zwischen Tiefe, Qualität und Effizienz zu erhalten.

Praktische Ergebnisse: Nachdem die Parameter für die beste 0,8-mm-Kupfersammelschiene ermittelt wurden, wurde die Tiefe von 0,7 mm erreicht, was einen Effizienzgewinn von 40 % gegenüber den Versuch-und-Irrtum-Methoden darstellt. Dies reduziert auch den Abfall und minimiert die Kosten für die Blechherstellung.

Ausrüstungsauswahl nach Materialeigenschaft

Auswahllogik: Laser werden basierend auf dem Reflexionsvermögen und der Wärmeleitfähigkeit des Materials ausgewählt. Für Kupfer werden blaue Laser eingesetzt (Absorptionsrate auf 35 % verbessert). Bei dicken Aluminiumlegierungsplatten wird ein Strahlformungssystem zur Verbesserung der Tiefengleichmäßigkeit eingesetzt.

Servicevorteile: Bei unseren Online-Blechfertigungsdiensten stimmt JS Precision die Ausrüstung vorab mit dem Material der Blechfertigungsteile ab, um eine erfolgreiche erste Passschweißung.

Anwendung innovativer Prozesstechnologien

Schlüsselprozess: „∞-förmiges“ oszillierendes Schweißen erhöht die Laserkontaktzeit und die Tiefenstabilität der Kupferschiene verbessert sich von ±0,1 mm auf ±0,05 mm. 'Schichtschweißen' verhindert geringe Tiefe oder Durchbrennen bei mehrschichtigen Bauteilen.

Anwendungsbeispiel: Komplexe Blechfertigungsteile können zwei Prozesse gleichzeitig nutzen, um sowohl die Anforderungen an die Schweißnahttiefe als auch an das Erscheinungsbild zu erfüllen.

Tiefenkonsistenz: Tägliche Wartung und Kalibrierung

Tägliche Wartung

- Tägliche Reinigung optischer Linsen (um Energieverluste zu reduzieren).

- Überprüfung der Laserleistung wöchentlich (Anpassung, wenn die Abweichung ±5 % überschreitet).

- Genauigkeitsprüfung des Bewegungssystems alle zwei Wochen (Neueinstellung, wenn die Verschiebungsabweichung 0,02 mm überschreitet).

- Überprüfung des Kühlsystems jeden Monat (Wassertemperatur 20–25 °C).

JS Precision-Wartungsgarantie

Frühwarnsystem: Wenn Geräteparameter außerhalb der angegebenen Grenzwerte liegen, wird automatisch eine Warnung generiert, um Qualitätsrisiken zu vermeiden.

Regelmäßige Inspektion:10 gängige 0,8-mm-Kupferbleche werden alle sechs Monate auf Tiefenkonsistenz überprüft. Im Falle einer Abweichung von mehr als 0,1 mm wird eine umfassende Inspektion durchgeführt, um die Tiefenabweichung auf ±5 % zu kontrollieren, wodurch die Kosten für Nacharbeit und Blechfertigung gesenkt werden.

Zusätzlich zum Schweißen in der kundenspezifischen Blechfertigung bietet JS Precision auch AusrüstungWartung Anleitungen. Arbeiten Sie mit uns zusammen, um einen kompetenten Komplettservice zu erhalten.

Echte Fallstudie: Herausforderungen beim Tieflochschweißen für Batteriemodule neuer Energiefahrzeuge

Kundenanforderungen und anfängliche Schwachstellen

Ein führendes Unternehmen im Bereich der neuen Energien hat uns herausgefordert, was unseren Bedarf an maßgeschneiderten Laserschweißlösungen widerspiegelt. Sie mussten 10 Stück 0,3 mm dicke Batteriestrukturmodulteile aus Aluminium schweißen. Die wichtigsten Anforderungen waren1,5 mm Eindringtiefe (vollständige Eindringung mit maximal 5 Teilen) und kein Schweißverzug.

Projektherausforderungen

- Materialherausforderungen: Aluminium hat eine Wärmeleitfähigkeit von 237 W/(m·K) und Laserenergie diffundiert sehr schnell, was es schwierig macht, ein tiefes Schweißbad zu bilden und die erforderliche Tiefe von 1,5 mm zu erreichen.

- Strukturelle Risiken: Der Verbindungsspalt von ≤ 0,05 mm zwischen verschiedenen Schichten von Blechfertigungsteilen führte zu einem Austritt von Laserenergie, was nicht nur die Tiefe verringert, sondern auch das Risiko von Porosität erhöht.

- Temperaturbeschränkungen:Zellen der Batterie reagieren empfindlich auf Temperaturen. Temperaturen im Schweißbereich über 200 °C können Zellen zerstören und die Leistung von Batterien beeinträchtigen.

JS-Präzisionsfertigungslösung

Unser Team hat keine Standardprozesse übernommen, sondern eine maßgeschneiderte Laserschweißlösung entwickelt.

- Ausrüstungsauswahl: 2000 W BPP 1.0 Infrarotlaser wurde zusammen mit einem Strahlformersystem ausgewählt, um den Laserstrahl in ein 0,5 mm x 1 mm großes Rechteck zu formen. Dies maximiert die Oberfläche der Energiewirkung und reduziert die Wärmeableitung.

- Prozessoptimierung: Es kam ein Vorpressen + Schichtschweißen zum Einsatz, bei dem zunächst ein Druck von 0,5 MPa auf die Zone ausgeübt wurde, um Lücken zu beseitigen, und dann drei Schichten (0,5 mm dick) verschweißt wurden, um zu verhindern, dass bei einer Schweißnaht extrem hohe Temperaturen entstehen.

- Temperaturkontrollmaßnahmen: In der Nähe des Schweißbereichs wurde ein 15 °C warmer Kühlwasserkanal installiert, um die Wärme in Echtzeit abzuleiten, die Umgebungstemperatur unter 180 °C zu halten und die Batteriezellen zu schützen.

Ergebnisse

Es wurde einhochfestes, spritzerfreies volldurchdringendes-Schweißen erreicht, mit einer konstanten Eindringtiefe von 0,7 mm, gleicher Grenzflächenbreite und extrem niedrigem und konstantem Widerstand, wodurch die Anforderungen der Batterie an hohen Strom und geringen Verlust vollständig erfüllt werden. Die Rendite wurde von 70 % auf über 99,5 % erhöht.

Der Erfolg dieses Falles beweist voll und ganz die Fähigkeit von JS Precision als Lieferant für hochwertiges Laserschweißen , komplexe Probleme zu lösen.

Laden Sie sofort Ihren Projekthintergrund und Ihre Herausforderungen hoch, um einen detaillierten Bericht über gezielte Falllösungen für hochwertige Laserschweißanbieter zu erhalten.

Abbildung 3:Strukturkomponenten des Batteriemoduls

Wie garantieren Sie, dass Ihre Produkte die optimale Schweißtiefe erhalten?

Erklärung der wesentlichen Kriterien für eine optimale Schweißnahttiefe

Die perfekte Schweißtiefe ist kein einzelner numerischer Wert, sondern ein dreifacher Standard für Leistung, Stabilität und Kosten.Sie muss die funktionalen Anforderungen des Werkstücks erfüllen (z. B. minimaler Widerstand für leitende Teile, maximaler Festigkeit für Strukturteile), haben einen Variationsbereich der Eindringtiefe ≤ ±0,05 mm, reduzieren Nacharbeiten aufgrund fehlerhafter Parameter.

Dies bedeutet die Entwicklung eines klaren Standardrahmens durch die Kombination von Laserschweißattributen mit kundenspezifischen Fertigungsspezifikationen für die Blechfertigung.

Die drei Kernfunktionen von JS Precision für perfekte Schweißtiefe

Richtige Abstimmung von Material und Ausrüstung:JS Precision verwendet eine Materialdatenbank (Stahl, Aluminium, Kupfer usw.), um Laser an Werkstücke mit unterschiedlichem Reflexionsvermögen und Wärmeleitfähigkeit anzupassen (z. B. haben reflektierende Teile blaue Laser). Dies wandelt die Energie korrekt um und vermeidet eine geringe Schweißnahttiefe, die durch eine „Fehlanpassung der Ausrüstung“ verursacht wird.

Prozessinnovation und -optimierung: Um anspruchsvollen Schweißumgebungen wie hoher Wärmeleitfähigkeit und dünnen Wänden gerecht zu werden, haben wir Prozesse wie '∞-förmige Oszillation' und 'Schichtschweißen' entwickelt, um die Instabilität des Schmelzbads zu verringern, die Gleichmäßigkeit der Schweißtiefe zu maximieren und auf Online-Blechfertigungsdienste und Massenfertigung auszudehnen Produktion.

Kalibrierung wissenschaftlicher Parameter: Durch die Anwendung von Design of Experiments (DoE) anstelle von Trial-and-Error-Methoden passen wir Parametersätze wie Leistung, Geschwindigkeit und Fokus schnell an, was zu einer enormen Zeitersparnis bei der Inbetriebnahme, sogar bei Schweißtiefen und Material führt.

Vollständige Unterstützung für die Schweißtiefensicherung

JS Precision-Prozesse umfassen den gesamten Prozess vom ersten Entwurf über die mittelfristige Produktionskontrolle bis hin zur Wartung nach der Produktion.

Kleine Bestellungen können problemlos über ein Online-System mit Parametern verglichen werden, während die volumenbasierte, kundenspezifische Massenproduktion durch automatisierte Produktionslinien gesteuert wird. Darüber hinaus werden Wartungsanleitungen für Werkzeugmaschinen bereitgestellt, um Abweichungen der Schweißtiefe durch längere Nutzung zu verhindern, sodass unter allen Bedingungen die ideale Schweißtiefe erreicht werden kann.

Wählen Sie Ihren Partner für Präzisionslaserschweißen

Bei der Auswahl eines Partners sind natürlich die technischen Fähigkeiten von grundlegender Bedeutung, aber der wahre Wert liegt in seiner Fähigkeit, ein langfristiges und zuverlässiges Supportsystem für Sie aufzubauen. Diese drei Säulen sind die Kerngarantien, die wir unseren Kunden bieten.

Säule 1: Wiederverwendbare Prozessressourcen, Beschleunigung der Projektumsetzung

Mit über 15 Jahren Projekterfahrung deckt unsere umfangreiche Bibliothek an Prozessparametern mehr als 300 Material- und Strukturkombinationen ab, sodass Ihr Projekt wahrscheinlich nicht bei Null beginnen muss. Wir können schnell eine validierte Parameterbasis bereitstellen, die den Forschungs- und Entwicklungszyklus erheblich verkürzt und Ihnen einen Starthilfe ermöglicht.

Säule 2: Benutzerdefinierte Entwicklungsfunktionen für unbekannte Herausforderungen

Wir wissen auch sehr gut, dass es bei kreativen Projekten oft keine Standardantworten gibt. Daher bilden die starken kundenspezifischen Forschungs- und Entwicklungskapazitäten das Rückgrat unseres Ingenieurteams, das uns in die Lage versetzt, unübertroffene kundenspezifische Laserschweißlösungen anzubieten, um einzigartige Herausforderungen beim Schweißen von hoher Wärmeleitfähigkeit, dünnen Wänden oder unterschiedlichen Metallen zu bewältigen.

Säule 3: Ein präventives Qualitätssicherungssystem

Qualität ist für uns weit mehr als die Endkontrolle. Es handelt sich um eine Designphilosophie – ein präventives System während des gesamten Prozesses, einschließlich der Materiallagerung und Prozessüberwachung bis hin zum Versand des fertigen Produkts.

Durch exakte standardisierte Abläufe und kontinuierliche Überwachung stellen wir sicher, dass jedes an Sie gelieferte Produkt eine nachvollziehbar hohe Qualität aufweist und so das Risiko erheblich reduziert.

Nächste Schritte: Erkenntnisse in Ihren Wettbewerbsvorteil umwandeln

Das Ergebnis aller Fachgespräche sollte die erfolgreiche Umsetzung von Projekten sein. Wenn es Ihnen ernst damit ist, voranzukommen, ist der beste Weg, dies durch ausführliche Gespräche mit uns zu erreichen.

Geben Sie hier bitte Ihre Projektinformationen ein und erhalten Sie ein detailliertes Angebot für Laserschweißdienstleistungen, das nicht nur transparente Preise, sondern auch gezielte Prozessempfehlungen und zuverlässige Lieferzeiten enthält.

FAQs

F1: Warum führt eine hohe Leistung manchmal zu einer flacheren oder instabileren Schweißnahteindringung?

Dies liegt an der „Plasma-Abschirmwirkung“. Zu viel Energie verdampft das Metall und erzeugt oben eine Plasma-„Energiebarriere“, die den Laser reflektiert und das Eindringen behindert. Daher ist eine präzise Abstimmung der Parameter viel wichtiger als eine bloße Leistungssteigerung.

F2: Wie erkennt und misst man die Eindringtiefe von Schweißnähten?

Die genaueste Methode ist die zerstörende metallografische Untersuchung, die das Schneiden des Werkstücks zur Prüfung der Schweißnahtdurchdringung umfasst und zur präzisen Überprüfung eingesetzt wird. In der Industrie werden häufig Ultraschallprüfungen und andere zerstörungsfreie Methoden eingesetzt, die keine Beschädigung des Werkstücks erfordern und sich besser für die Probenahme und eingehende Bewertung von Chargenprodukten eignen.

F3: Was ist die maximal mögliche Dicke beim Laserschweißen?

Dies hängt vom Material, der Laserquelle und dem Prozess ab. Beim Single-Pass-Schweißen können Faserlaser Kohlenstoffstahl mit einer Dicke von 20 bis 30 mm und Aluminiumlegierungen mit einer Dicke von 15 bis 20 mm schweißen. Bei Mehrlagenschweißen oder Hochleistungslaseranordnungen und idealen Prozessen gibt es für die theoretische Schweißnahtdicke kein Maximum.

F4: Warum ist das Laserschweißen von Kupfer und Aluminium so schwierig?

Die eigentlichen Gründe sind zweierlei: Erstens haben Kupfer und Aluminium ein sehr hohes Reflexionsvermögen für Laser (das Infrarot-Laserreflexionsvermögen von Kupfer liegt bei über 95 %), was zu Energiereflexion und -verlust führt, und zweitens haben sie eine hohe Wärmeleitfähigkeit, was zu einer schnellen Wärmeableitung führt. Um einen stabilen „Pinhole-Effekt“ zu erzeugen und aufrechtzuerhalten, sind eine erhöhte Leistungsdichte und kundenspezifische Prozesse erforderlich.

F5: Was ist der Unterschied zwischen der Preisstrategie für Kleinserien-Prototypen und der Massenproduktion?

Der Preis für kleine Chargen beinhaltet die Kosten für Prozessentwicklung und Debugging. In der Massenproduktion verfestigen sich die optimierten Parameter und reduzieren die Stückkosten durch Skaleneffekte. Wir haben transparente Staffelpreise.

F6: Wie stellen Sie die Sicherheit Ihrer Konstruktionszeichnungen und Ihres geistigen Eigentums sicher?

Wir betrachten das geistige Eigentum unserer Kunden als unsere Lebensader. Wir garantieren die Sicherheit Ihrer Designs durch strenge Vertraulichkeitsvereinbarungen, verschlüsselte Dateisysteme und isoliertes Produktionsmanagement. Wir haben zahlreiche führende Technologieunternehmen erfolgreich betreut.

F7: Wie lauten Ihre Kundendienstrichtlinien, wenn die Schweißqualität nicht dem Standard entspricht?

Wir garantieren 100 % Qualität. Bei mangelhafter Qualität, die durch unsere Prozessprobleme verursacht wird, können wir die Schweißnaht kostenlos nacharbeiten oder neu anfertigen und die entsprechenden Kosten übernehmen, wodurch sichergestellt wird, dass Ihr Projekt ohne Risiko weitergeführt werden kann.

F8: Welche weiteren Informationen benötigen Sie neben den Zeichnungen, um eine genaue Lösung und ein genaues Angebot zu erstellen?

Zusätzlich zu den Zeichnungen geben Sie bitte Folgendes an, um eine genaue Lösung zu erhalten: Materialspezifikation, erforderliche Oberflächenbehandlung, geschätzter jährlicher Verbrauch und Zielkosten. Dies wird uns helfen, Prozessherausforderungen zu erkennen und Produktionskapazitäten zu planen, um Ihnen die kostengünstigste maßgeschneiderte Laserschweißlösung zu bieten.

Zusammenfassung

Die Eindringtiefe ist keine absolute Zahl, sondern eine 'manipulierbare Variable', die innerhalb eines flexiblen Parameters entsprechend den Anforderungen der BlechherstellungTeile geändert werden kann. Für jeden Fertigungspraktiker geht es bei der Beherrschung der wissenschaftlichen Logik und Optimierungstechniken hinter dem Laserschweißen darum, diese „schärfste Klinge des Lichts“ von der Technologie zur Kunst zu machen.

Ganz gleich, ob Sie an der Kleinserienfertigung oder der kundenspezifischen Großserienfertigung arbeiten: Wenn beim Laserschweißen Probleme mit der Eindringtiefe auftreten, kann JS Precision individuelle Lösungen anbieten. Wir verstehen, dass nur die „richtige“ Eindringtiefe die beste Qualität zu den niedrigsten Kosten für Ihr Produkt bietet.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Entscheiden Sie sich für JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

Ressource