Wenn ein Auto die Strapazen holpriger Fahrten über Schlaglöcher unbeschadet übersteht, leistet ein scheinbar unbedeutendes Bauteil aus Zinklegierung im Sicherheitsgurtverschluss seinen unermüdlichen Einsatz, um die Insassen zu schützen. Gleichzeitig behält ein altes Edelstahlbauteil an der Fassade eines Wolkenkratzers über Jahrzehnte seine ursprüngliche Geradheit und seinen Glanz. Dahinter verbirgt sich die stille Kraft der Materialwissenschaft.

Edelstahl und Zinklegierungen, beides Giganten der Maschinenbauindustrie, teilen zwar den gleichen metallischen Glanz, aber ihre Funktionsweise, Kosten und ihre Verwendungsmöglichkeiten könnten unterschiedlicher nicht sein.

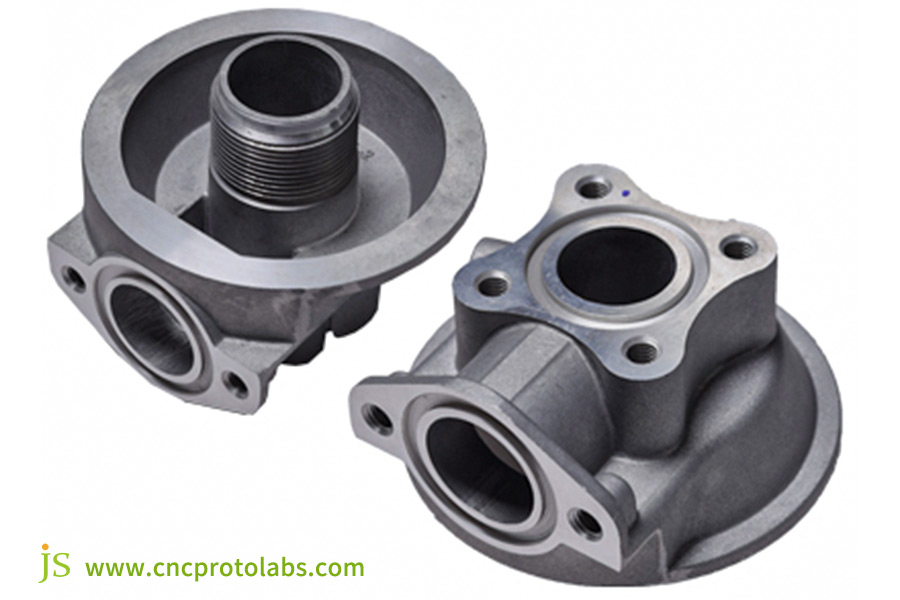

Dieses Handbuch, das auf den praktischen Erfahrungen von JS Precision im Bereich Metallguss basiert, ermöglicht Ihnen einen schnellen Vergleich der Unterschiede zwischen Zinklegierungen und Edelstahl, zeigt Ihnen, wie Sie das richtige Material anhand Ihrer Produktanforderungen auswählen und Kostensteigerungen oder Produktfehler aufgrund einer ungeeigneten Materialwahl vermeiden.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Zinklegierung | Edelstahl |

| Kernessenz | Eine Familie von Zinklegierungen mit zusätzlichen Legierungselementen wie Aluminium, Kupfer und Magnesium. | Ein Chromgehalt von 10,5 % oder mehr bei einer Gruppe korrosionsbeständiger Stähle. |

| Hauptprozesse | Druckguss: Ideal für komplexe, dünnwandige, hochpräzise Bauteile mit erheblichen Kostenvorteilen bei der Serienfertigung. | Zerspanen, Stanzen, Laserschneiden und Gießen: Mehrere Verfahrensalternativen, angepasst an unterschiedliche Losgrößen. |

| Mechanische Eigenschaften | Typische Festigkeit, typische Härte, typische Duktilität, also ein typisch spröder Werkstoff. | Typische Festigkeit, typische Härte, typische Duktilität, also ein typisch spröder Werkstoff. |

| Korrosionsbeständigkeit | Typischerweise ist eine Oberflächenbehandlung (z. B. Galvanisierung oder Lackierung) erforderlich, um das Aussehen zu verbessern und zu verändern. | Von Natur aus korrosionsbeständig (dank Passivierungsschicht), besonders geeignet für aggressive Umgebungen. |

| Kostenstruktur | Günstige Materialkosten pro Stück, aber hohe Werkzeugkosten, daher sehr gut geeignet für die Massenproduktion. | Hohe Materialkosten , dafür aber größere Flexibilität bei der Einzelbearbeitung, weshalb Kleinserien teurer sein können. |

| Gewicht und Haptik | Schwer (hohe Dichte), mit schwerer Haptik, typischerweise durch Galvanisierung erreicht. | Mäßig leicht, mit einem natürlich "kalten" metallischen Gefühl. |

| Allgemeine Anwendungen | Türgriffe, Armaturen, Modellspielzeug, Fahrzeuginnenausstattung, Zahnräder. | Medizinische Instrumente, Küchengeräte, Fassadenkonstruktionen, Abgasrohre, chemische Geräte. |

Zinklegierung oder Edelstahl? JS Precision kann Ihnen helfen.

JS Precision verfügt über mehr als 15 Jahre Erfahrung in der Metallgussproduktion mit fortgeschrittenem technischem Know-how im Bereich des Hochdruck-Druckgusses von Zinklegierungen und der Präzisionsbearbeitung von Edelstahl.

Wir beliefern Kunden aus verschiedenen Branchen, darunter Smart Home, Unterhaltungselektronik und Automobilindustrie, und fertigen jährlich über 500 Metallgussteile. Unser Sortiment an Metallgussteilen reicht von robusten Fahrzeuginnenausstattungen bis hin zu winzigen Sensorgehäusen.

Wir hatten beispielsweise bereits Sicherheitsgurtschlösser aus Zinklegierung für einen der führenden Automobilhersteller in einer Stückzahl von 100.000 pro Monat mit Toleranzen von ±0,05 mm gefertigt. Außerdem hatten wir Präzisionshalterungen aus Edelstahl für Kunden aus der Unterhaltungselektronik hergestellt, bei denen wir durch Stanz- und Schweißverfahren komplexe Strukturen realisierten.

Dieser Leitfaden ist keine theoretische Abhandlung, sondern das Ergebnis der Erfahrung unseres Teams aus Tausenden von Materialauswahlfällen. Ob Kleinserien-Prototypen oder Serienfertigung – er bietet Ihnen eine kompetente Referenz.

Für kundenspezifische Metallgussteile bietet JS Precision die Fertigung von Zinklegierungen und Edelstahl an. Von der Projektplanung bis zur Produktumsetzung bieten wir Ihnen professionellen Service. Lassen Sie uns zusammenarbeiten.

Zinklegierung: Nicht nur ein Metall, sondern auch ein technischer Werkstoff

Nachdem wir JS' Fähigkeiten im Metallguss erwähnt haben, wollen wir uns nun näher mit Zinklegierungen befassen. Ihre Rolle in der Fertigung beschränkt sich nicht nur auf die eines Metalls; sie ist ein technischer Werkstoff, dessen Bedeutung darin liegt, dass er die Herstellung komplexer Bauteile ermöglicht.

Zusammensetzung der Zinklegierung

Zinklegierungen basieren auf Zink und enthalten beispielsweise Aluminium, Kupfer und Magnesium, um optimale Leistung zu erzielen. Art und Anteil der einzelnen Bestandteile, ihre Funktion und die Anwendungsbedingungen variieren, wie in der folgenden Tabelle dargestellt:

| Hinzugefügtes Element (oder Basiselement) | Empfohlener Inhaltsbereich (Massenanteil) | Hauptfunktion | Typische Anwendung |

| Zink | 95 %–98 % | Liefert die Legierungsmatrix und bietet so die für die Anwendung erforderlichen Metalleigenschaften. | Alle Metallgussteile aus Zinklegierung. |

| Aluminium | 3%-5% | Sorgt für die Festigkeit der Legierung und die Gießflüssigkeit und ermöglicht so die Herstellung komplexer Strukturen. | Gehäuse für Automobilsensoren, komplexe Gehäuse für Unterhaltungselektronik. |

| Kupfer | 1%-2% | Erhöht die Verschleißfestigkeit und Härte der Legierung und gewährleistet so die Langlebigkeit des Bauteils. | Verstellmechanismen für Autositze, Sicherheitsgurtschlösser. |

| Magnesium | 0,02 %–0,05 % | Verhindert die Alterung der Legierung und erhöht die Langzeitstabilität. | Langlebige Automobil-Innenausstattungsbasen. |

Die ausgewogene Kombination dieser Inhaltsstoffe macht Zinklegierungen ideal für viele Anwendungen im Metallguss, wobei die Anforderungen an Teileleistung und Anwendung präzise erfüllt werden.

Detaillierte Analyse von Zinklegierungsgussverfahren

Hochdruck-Druckgießen ist das gängigste Verfahren zum Gießen von Zinklegierungen. Dabei wird die Zinklegierung zunächst geschmolzen. Das flüssige Metall wird unter hohem Druck (typischerweise 30–150 MPa) in einen präzise geformten Formhohlraum gepresst. Nach dem Erstarren und Abkühlen wird die Form geöffnet und das Gussteil entnommen.

Das Hochdruck- Druckgussverfahren ermöglicht eine hohe Produktionseffizienz von einem Gussteil pro Sekunde. Es eignet sich auch zur Herstellung komplexer Metallgussteile mit hoher Genauigkeit (Toleranzen bis zu ±0,02 mm) und ist somit für die Serienfertigung von Zinklegierungskomponenten geeignet.

Benötigen Sie hochpräzise, komplexe Metallgussteile aus hochwertiger Zinklegierung? JS Precision nutzt seine bewährte Hochdruck-Druckgusstechnologie zur Herstellung dieser Teile. Wir bieten Ihnen kompetente Unterstützung in jeder Phase – von der Designoptimierung bis zur Auslieferung.

Edelstahl: Warum heißt er „Edelstahl“?

Nachdem wir Zinklegierungen besprochen haben, kommen wir nun zu Edelstahl. Das Geheimnis seines legendären Rufs als „rostfrei“ liegt in seiner einzigartigen Zusammensetzung und Passivierungsschicht. Auch seine Verarbeitungstechnologie ist einzigartig und unterscheidet ihn vom Druckgussverfahren für Zinklegierungen.

Kurze Komposition und das Wunder des „Passivierungsfilms“

Edelstahl besteht hauptsächlich aus Eisen und Chrom (mindestens 10,5 %), wobei bestimmte Sorten zusätzlich Elemente wie Nickel und Molybdän enthalten. Chrom oxidiert an der Luft und bildet einen extrem dünnen (typischerweise 3–5 nm) und festen Chromoxidfilm auf der Oberfläche des Edelstahls. Dies ist die sogenannte Passivierungsschicht.

Dieser Film verhindert eine weitere Oxidation des Metalls im Inneren und erzielt so den "rostfreien" Effekt, wodurch Edelstahl ein hervorragendes Metall zum Verzinken ist.

Wichtige Verarbeitungstechnologien

Die Verarbeitungstechnologien für Edelstahl und Zinklegierungen unterscheiden sich drastisch, wie aus der folgenden Tabelle hervorgeht.

| Prozesstyp | Materialien | Großer Vorteil | Nachteile |

| Hochdruck-Druckguss | Zinklegierung | Extrem hohe Effizienz, kann komplexe Strukturen bilden. | Kann nur für niedrigschmelzende Metalle wie z. B. Zinklegierungen verwendet werden. |

| Bearbeitung | Edelstahl | Hohe Präzision, geeignet für kundenspezifische Kleinserien. | Lange Bearbeitungszeiten und hohe Kosten. |

| Stanzen | Edelstahl | Produziert schnell einfache Dünnplattenbauteile. | Interne komplexe Strukturen sind schwer zu realisieren. |

| Schweißen | Edelstahl | Kann komplexe, großflächige Strukturen erzeugen. | Zur Vermeidung von interkristalliner Korrosion muss eine Temperaturregelung eingesetzt werden. |

Direkter Vergleich: Sechs wichtige Leistungsvergleiche von Zinklegierung und Edelstahl

Nachdem wir uns mit den allgemeinen Informationen zu beiden Materialien vertraut gemacht haben, führen wir einen detaillierten Vergleich von Zinklegierungen und Edelstahl anhand von sechs wichtigen Leistungsaspekten durch, um Ihnen eine bessere Entscheidung darüber zu ermöglichen, welches Material Ihren Produktanforderungen am besten entspricht:

Festigkeit und Haltbarkeit

Zinklegierungen besitzen eine mittlere Festigkeit und können bei Raumtemperaturen den alltäglichen Bedarf decken, ihre Festigkeit lässt jedoch bei Temperaturen über 100°C nach, was zu einer geringeren Haltbarkeit führt.

Eine höhere Festigkeit bietet Edelstahl, wobei die Sorten 304 und 316 in der Lage sind, hohem Druck und Stößen standzuhalten, eine stabile Leistung sowohl bei Raumtemperatur als auch bei hohen Temperaturen bieten und Zinklegierungen in der Haltbarkeit weit übertreffen.

Kosten- und Mengeneffekte

Die in Zinklegierungen verwendeten Rohstoffe sind kostengünstig und ermöglichen in Verbindung mit dem Hochdruck-Druckgussverfahren eine effiziente Massenproduktion . Da die Jahresproduktion über 100.000 Einheiten beträgt, liegen die Stückkosten bei nur 1–3 US-Dollar, was eine erhebliche Kostenersparnis bedeutet.

Edelstahl ist jedoch aufgrund des hohen Rohstoff- und Verarbeitungsaufwands kostspielig, weshalb die Stückkosten typischerweise 2- bis 5-mal höher sind als bei Zinklegierungen. Daher hat die Massenproduktion nur geringen Einfluss auf die Kosteneinsparung.

Detail- und Gestaltungsfreiheit

Zinklegierungen bieten durch Hochdruck-Druckguss die Möglichkeit, komplexe gekrümmte Oberflächen, dünne Wände (bis hinunter zu 0,5 mm) und komplexe innere Strukturen mit hervorragender Gestaltungsfreiheit herzustellen.

Edelstahl eignet sich für einfachere Konstruktionen, doch komplexe interne Strukturen müssen bearbeitet und aus zahlreichen Teilen zusammengesetzt werden, was größere Einschränkungen bei der Gestaltung mit sich bringt.

Korrosionsbeständigkeit

Zinklegierungen oxidieren leicht und weisen eine geringe Korrosionsbeständigkeit auf. Zur Verbesserung der Korrosionsbeständigkeit ist eine Oberflächenbehandlung wie beispielsweise Galvanisierung erforderlich, wobei der endgültige Effekt von der Qualität der Beschichtung abhängt.

Die Korrosionsbeständigkeit von Edelstahl beruht auf seiner Passivschicht, die in trockenen Umgebungen am besten wirkt. Obwohl es unter dem Einfluss von Chloridionen oder durch die Erosion der Passivschicht zu Lochfraßkorrosion kommen kann, ist seine Korrosionsbeständigkeit insgesamt deutlich besser als die von Zinklegierungen.

Gewicht und Ästhetik

Zinklegierungen haben eine Dichte von etwa 7,14 g/cm³ und sind damit bei gleicher Menge schwerer, besitzen aber ein hochwertiges Aussehen. Durch Galvanisierung lassen sich elegante Oberflächen wie Chrom oder schwarzes Titan erzielen.

Edelstahl hat eine Dichte von etwa 7,93 g/cm³ und ist damit bei gleichem Volumen nur unwesentlich schwerer als Zinklegierungen. Gebürstete oder glänzende Oberflächen verleihen ihm ein schlichtes, metallisches Aussehen.

Verarbeitungseffizienz

Das Hochdruck-Druckgießen von Zinklegierungen ermöglicht eine hohe Verarbeitungseffizienz und eignet sich für die Massenproduktion bei hoher Geschwindigkeit.

Die Verarbeitung von Edelstahl umfasst mehrere Prozessschritte und ist daher von der Rohmaterialverarbeitung bis zur Formgebung ein langer Prozess, was sie ineffizient macht und sie nur für die Produktion kleiner Stückzahlen geeignet macht.

Wie man verzinkte Stahlteile einfach und genau von Zinkdruckgussteilen unterscheidet

In der Fertigung müssen wir üblicherweise verzinkte Stahlteile von Zinkdruckgussteilen unterscheiden. Die folgenden vier Methoden sind einfach und effektiv:

1. Gewichtsmethode

Bei Werkstücken ähnlicher Größe beträgt die Dichte einer Zinklegierung etwa 7,14 g/cm³, was höher ist als die von verzinktem Stahl (die Dichte von Stahl liegt bei etwa 7,85 g/cm³, und aufgrund der dünnen Zinkschicht ist die Gesamtdichte näher an der von Stahl). Werkstücke aus Zinklegierung sind daher deutlich schwerer.

2. Magnetmethode

Die meisten Edelstähle (z. B. 304) sind schwach magnetisch oder nicht magnetisch. Verzinkter Stahl ist, je nach Sorte, stark magnetisch. Zinklegierungen selbst sind nicht magnetisch, daher lassen sie sich mithilfe von Magneten leicht sortieren.

3. Erscheinungsbild und Detailbeobachtung

Zinkdruckgussteile weisen typischerweise Auswerfermarken (kleine Markierungen auf der Rückseite des Bauteils) und Trennlinien (schmale Linien entlang des Umfangs) auf, wodurch sehr detaillierte Hohlstrukturen möglich sind. Bauteile aus verzinktem Stahl werden meist gestanzt oder gebogen, was zu schärferen Kanten und Ecken sowie einfacheren inneren Hohlstrukturen führt.

4. Zerstörende Prüfung (Nicht empfohlen)

Durch Abschaben der Kanten eines Bauteils mit einer Feile wird das silberweiße Innere der Zinklegierung sichtbar, während das Innere des verzinkten Stahls dunkelgrau ist und Stahl ähnelt. Der Farbunterschied zwischen den beiden Materialien ist deutlich erkennbar, diese Methode kann das Bauteil jedoch beschädigen.

Hidden Champion: Die außergewöhnliche Anwendung von Zinklegierungen in der Automobilindustrie

Obwohl Zinklegierungen schwächer als Edelstahl sind, haben sie sich aufgrund ihrer hervorragenden Gießbarkeit und besonderen Eigenschaften zu einem „heimlichen Champion“ in der Automobilindustrie entwickelt. Sie werden hauptsächlich in folgenden Bereichen eingesetzt:

1. Innenraum: Bestimmte Automobilkomponenten wie Knöpfe, Sicherheitsgurtschlösser und Verkleidungsbasen werden üblicherweise aus Zinklegierungen gefertigt. Die hervorragenden Gießeigenschaften von Zinklegierungen ermöglichen filigrane Strukturen, und nach der Galvanisierung erhalten die Bauteile eine ansprechende Metalloptik , die den Designanforderungen von Automobilinnenräumen entspricht.

2. Schlösser und Sicherheitssysteme: Zinklegierungen werden regelmäßig in kleinen Zahnrädern von Autotürschlössern und Sitzverstellern verwendet. Einige Zinklegierungen enthalten Kupfer und weisen eine ausgezeichnete Verschleißfestigkeit und Selbstschmierung auf, wodurch ein langfristiger und stabiler Betrieb von Schlössern und Reglern gewährleistet wird.

3. Motorperipherie: Zinklegierungen werden auch für Motorperipherieteile wie Vergaserkomponenten und Sensorgehäuse verwendet. Die Zinklegierungen werden einer speziellen Behandlung unterzogen, um eine gewisse Hitzebeständigkeit (bis 120–150 °C) und Dichtungseigenschaften zu erzielen, die den Betriebsbedingungen des Motors entsprechen.

Zinklegierungen weisen unter seltenen Bedingungen Superplastizität auf. Bei bestimmten Temperaturen (etwa 250–300 °C) und Zugbeanspruchung mit niedriger Geschwindigkeit übersteigt ihre Dehnung 100 %, und sie lassen sich in komplexe Formen bringen. Diese Eigenschaft verleiht Zinklegierungen einen einzigartigen Vorteil bei der Herstellung von speziell geformten Automobilteilen.

Der Geschäftsbereich für kundenspezifische Metallgussfertigung von JS Precision ist in der Lage, eine Reihe von Automobilteilen aus Zinklegierungen nach individuellen Vorgaben für die Bedürfnisse der Automobilindustrie anzubieten, von internen Knöpfen bis hin zu Sensorgehäusen, bis hin zu höchsten Qualitätsanforderungen, und so eine höhere Produktqualität im Automobilbereich zu ermöglichen.

Gängige Mythen entkräften: Das ideale Material für Ihr Projekt auswählen

Die meisten Menschen verfallen bei der Materialwahl Mythen, wie etwa der Annahme, „Edelstahl sei definitiv besser“. Tatsächlich richtet sich die Materialauswahl nach den konkreten Anforderungen des Produkts. Um die beste Entscheidung zu treffen, können Sie sich die folgenden vier Fragen stellen :

Frage 1: Ist für Ihr Produkt ein hoher Druck oder eine starke Stoßbelastung erforderlich?

Wenn ja, dann hat Edelstahl höchste Priorität , da seine Festigkeit und Haltbarkeit diesen Anforderungen gerecht werden. Andernfalls ist eine Zinklegierung die bessere Wahl.

Frage 2: Beträgt Ihre jährliche Produktionsmenge mehr als 100.000 Einheiten?

In diesem Fall ist Zinklegierung äußerst kostengünstig, und Skaleneffekte beim Hochdruck-Druckguss können die Stückkosten deutlich senken. Bei geringeren jährlichen Produktionsmengen bietet Edelstahl eine größere Prozessflexibilität.

Frage 3: Weist die Form komplexe Kurven, dünne Wände oder eine komplizierte innere Struktur auf?

Wenn ja, dann ist Zinkdruckguss ideal, da sich damit komplexe Formen in einem Arbeitsgang herstellen lassen. Bei einfacheren Designs eignen sich Stanzen oder spanende Bearbeitung von Edelstahl besser.

Frage 4: Wird das Produkt über einen längeren Zeitraum Chemikalien oder Feuchtigkeit ausgesetzt sein, sodass eine Oberflächenbehandlung nicht möglich ist?

Lautet die Antwort „Ja“, ist Edelstahl unerlässlich, da er aufgrund seiner Korrosionsbeständigkeit auch unter rauen Umgebungsbedingungen effektiv eingesetzt werden kann. Bei entsprechender Oberflächenbehandlung ist alternativ auch eine galvanische Verzinkung möglich.

Ob Kleinserienfertigung oder Großserienproduktion – der Online-Metallguss-Service von JS bietet die passende Lösung für Ihre Bedürfnisse. Wir empfehlen Ihnen das optimale Material und Verfahren, abgestimmt auf Ihre Produktanforderungen, und bieten Ihnen transparente Preise für Metallguss – ohne zusätzliche Kosten und Zeitaufwand.

Fallstudie: Materialauswahl für ein hochwertiges Gehäuse eines Aromatherapie-Diffusors für das Auto

Hintergrund

Ein Unternehmen wollte einen hochwertigen Aromatherapie-Diffusor für Autos auf den Markt bringen. Gefordert wurden ein metallisches Aussehen, eine hochwertige Haptik (die Kunden würden das Gerät als zu schwer empfinden) und ein mehrstufiges Design (mit verschiedenen internen Gittern zur Aromaverteilung).

Mit einer Produktionskapazität von 200.000 Stück pro Jahr würden sie niedrige Kosten bei gleichzeitig hoher Qualität bieten. Das Unternehmen musste sich zwischen Schweißen, Stanzen von Edelstahl und Zinkdruckguss entscheiden.

JS Precision Lösungsanalyse und -auswahl

JS Precision führte eine detaillierte Analyse zweier Möglichkeiten durch:

Edelstahl:

Ausgezeichnete Textur und hohe Strapazierfähigkeit, auch nach langjährigem Gebrauch kaum beschädigt. Allerdings ist die Herstellung des komplexen, mehrlagigen Innengitters im Stanzverfahren schwierig. Das Gitter muss in mehrere Teile gestanzt und anschließend verschweißt und montiert werden.

Nicht nur die Verarbeitungsqualität ist höher, sondern auch die Kosten sind sehr hoch (geschätzte Stückkosten von 5 US-Dollar). Zudem sind die Edelstahlteile relativ leicht (etwa 10 % leichter als gleich große Zinklegierungsteile), was einer Positionierung im Premiumsegment nicht gerecht wird.

Zinklegierung (bevorzugt von JS Precision):

Das gesamte, aufwendig gestaltete Gehäuse kann in einem Arbeitsgang im Hochdruck-Druckgussverfahren hergestellt werden, inklusive des kunstvoll geformten, mehrlagigen Innengitters – ganz ohne Montage. Durch geeignete Galvanisierungsverfahren wie Verchromen und Schwarztitan lässt sich eine metallische Optik erzielen, die Edelstahl sehr nahekommt .

Die Zinklegierungsteile sind, dem hochwertigen Image entsprechend, recht schwer. Bei einer Produktionsmenge von 200.000 Stück liegt der Stückpreis bei lediglich 2,50 US-Dollar – ein deutlicher Unterschied zur Edelstahlvariante.

Endgültige Entscheidung und Ergebnis

Das Unternehmen entschied sich schließlich für die Zinkdruckgussvariante. Dank des erfolgreichen Marktstarts erhielt das Produkt positive Resonanz vom Markt , da es durch ansprechende Details (symmetrisches und elegantes Innengitter), eine hervorragende Haptik (gutes Gewicht) und einen günstigen Preis (30 % günstiger als vergleichbare Edelstahlvarianten) überzeugte.

Im ersten Monat wurden über 10.000 Einheiten verkauft. Dieser Fall zeigt deutlich, dass die Wahl des richtigen Materials nicht die Wahl des „besten“, sondern des „geeignetsten“ Materials ist, und die beste Wahl war eine Zinklegierung.

Benötigen Sie identische Produktentwicklungsanforderungen und kundenspezifische Metallgussteile ? JS Precision bietet Ihnen Komplettservice von der Ideenfindung über die Fertigung bis hin zum Versand. Ob Zinklegierungen oder Edelstahl – wir erfüllen Ihre Preis- und Qualitätsanforderungen.

Häufig gestellte Fragen

Frage 1: Sind Zinkdruckgussteile umweltfreundlich?

Zinkdruckguss ist sehr umweltfreundlich. Da Zink ein unendlich oft recycelbares Metall ist, benötigt das Recycling nur 30 % der Energie, die für die Herstellung von neuem Zink erforderlich ist. Neben der Einsparung von Bodenschätzen reduziert es die CO₂-Emissionen bei der Produktion und entspricht damit dem Ziel einer grünen Entwicklung in der Fertigungsindustrie.

Frage 2: Was sind die beiden wichtigsten Unterschiede hinsichtlich der Oberflächenbehandlung?

Zinkdruckgussteile müssen oberflächenbehandelt werden. Sie können im Inneren oxidieren und rosten, wodurch sie matt wirken. Galvanisieren, Spritzlackieren und andere Verfahren sorgen für ein ansprechendes Finish und zusätzlichen Korrosionsschutz. Oberflächenbehandlungen bei Edelstahl dienen hauptsächlich funktionalen Zwecken oder der optischen Aufwertung. Der Korpus ist bereits ansehnlich und korrosionsbeständig.

Frage 3: Ist Edelstahl von Natur aus rostfrei?

Nein. Edelstahl rostet zwar unter bestimmten Bedingungen, z. B. durch Chloridionen (Meeressalze, Reinigungsmittel), oder wenn die Passivschicht durch mechanischen Verschleiß beschädigt wird , sodass das innere Eisen der Luft ausgesetzt ist und rostet – eine Form der Lochfraßkorrosion. Seine Korrosion unterscheidet sich jedoch deutlich von der von unlegiertem Kohlenstoffstahl, und bei normalem Gebrauch ist seine Lebensdauer wesentlich länger.

Frage 4: Können Edelstahlkomponenten in bestehenden Produkten durch Zinklegierungskomponenten ersetzt werden, nur um die Kosten zu senken?

Ein einfacher Ersatz ist absolut unmöglich! Dies ist eine grundlegende technische Entscheidung, die überdacht werden muss. Aufgrund der erheblichen Leistungsunterschiede zwischen Edelstahl und Zinklegierung kann eine direkte Austauschbarkeit zu minderwertigen Produkten führen. Beispielsweise kann der Austausch eines drucktragenden Edelstahlbauteils durch eine Zinklegierung zu einem Bruch führen. Zudem wären eine Überarbeitung der Werkzeuge und des Prozesses erforderlich.

Zusammenfassung

Es gibt keinen absoluten Gewinner zwischen Zinklegierung und Edelstahl, sondern nur die beste Lösung basierend auf den spezifischen Projektanforderungen (Leistung, Kosten, Losgröße, Design). Zinklegierungen zeichnen sich durch ihre Form- und Größeneffizienz aus, während Edelstahl für Festigkeit und Langlebigkeit steht.

JS Precision ist spezialisiert auf die kundenspezifische Fertigung von Metallgussteilen, wie z. B. Zinkdruckguss und Edelstahlverarbeitung. Sie können online Metallguss-Services oder Preise für Metallguss auswählen, und wir beraten Sie gerne professionell.

Nehmen Sie noch heute Kontakt mit uns auf und übermitteln Sie uns Ihr Produktkonzept und die dazugehörigen Details. Wir senden Ihnen anschließend ein professionelles Angebot mit Materialempfehlungen, Prozessanalyse und Kostenschätzung, damit Sie die bestmögliche Entscheidung treffen können!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com