Als führendes Metallgussverfahren verändert das Druckgießen mit seinen Vorteilen hoher Effizienz, Präzision und Haltbarkeit die Welt der Teilefertigung in Branchen von der Automobilindustrie bis zur Unterhaltungselektronik.

Zusammenfassung der Kernantworten

| Aspekte | Kerninhalte |

| Hauptvorteile des Druckgusses | Im Vergleich zum Sandguss bietet der Druckguss erhebliche Vorteile hinsichtlich Maßgenauigkeit, Effizienz und Materialausnutzung und eignet sich daher für komplexe Strukturen. |

| Haupttypen des Druckgusses | Der Warmkammer-Druckguss eignet sich für kleine Teile aus niedrigschmelzenden Legierungen, während der Kaltkammer-Druckguss für große Teile aus hochtemperaturbeständigen Legierungen geeignet ist. |

| Auswahl des Druckgussmaterials | Festigkeit und andere Faktoren sollten berücksichtigt werden. Häufig werden Aluminium-, Zink-, Magnesium- und Kupferlegierungen verwendet, jede mit ihren eigenen Anwendungsszenarien. |

| Optimale Druckgussanwendungen | Geeignet für großvolumige, komplexe und hochpräzise Teile in Branchen wie der Automobil-, Elektronik- und Luft- und Raumfahrtindustrie. |

| Überlegungen zum Druckgussprojekt | Um den Projektfortschritt sicherzustellen, sollte der Designoptimierung, dem Produktionsmanagement, der Lieferantenauswahl und der Qualitätsprüfung Aufmerksamkeit geschenkt werden. |

Warum diesem Artikel vertrauen?Erfahrungen des JS-Teams

Wir bei JS verfügen über umfassende Erfahrung im Hochdruckguss und bearbeiten Aufträge von Präzisionsteilen für die Luft- und Raumfahrt bis hin zu komplexen Autogehäusen. Wir kennen uns bestens mit den Gusseigenschaften von Aluminium-, Zink- und Magnesiumlegierungen aus. Unsere Anlagen sind rund um die Uhr mit modernen Druckgussmaschinen in Betrieb und jeder Prozess unterliegt den strengen ISO9001:2015-Standards.

JS ist ein Druckgussspezialist und ein ISO9001:2015-zertifiziertes Unternehmen, das schnell vom Prototyp zur Serienproduktion liefert. Wir streben nach Exzellenz und nutzen unsere Erfahrung, um die Qualität von Metallgussteilen sicherzustellen. Wenn Sie uns beauftragen, wird Ihr Projekt zuverlässiger.

Hauptvorteile des Druckgusses: Warum Druckguss und nicht andere Verfahren?

Druckguss vs. Sandguss

1. Maßgenauigkeit: Der hohe Druck beim Druckguss zwingt das geschmolzene Metall, fest an der Form zu haften, mit Maßtoleranzen von ±0,1 mm pro 25 mm und sehr dünnen, gleichmäßigen Wänden. Beim Sandguss kommt es zu Verformungen, die zu größeren Maßfehlern, dickeren Wänden und geringeren Toleranzen für die Nachproduktion führen.

2. Produktionseffizienz: Das Formen der Druckgussform ist zeitaufwändig, aber ein einzelner Zyklus dauert nur einige zehn Sekunden und ist daher am besten für die Herstellung großer Mengen von Teilen geeignet. Sandformen sind einfach herzustellen, aber der Abkühlzyklus für jedes Teil ist langwierig und daher für die Produktion kleiner Chargen geeignet.

3. Oberflächenqualität: Druckgussteile, die durch die Metallform geschützt sind, haben eine flache Oberfläche und erfüllen die meisten Anforderungen ohne Nachbearbeitung. Die Oberfläche von Sandgussteilen wird durch Sandpartikel aufgeraut und muss häufig einer Nachbearbeitung wie Beizen und Polieren unterzogen werden.

4. Kosteneffizienz: Die beim Druckguss verwendeten Metallformen erfordern eine enorme Anfangsinvestition, aber die Kosten pro Einheit sind bei großen Mengen niedrig. Beim Sandguss hingegen sind die Formkosten niedriger, aber die Arbeitskosten bei der Kleinserienproduktion höher, sodass dieser Prozess vorteilhafter ist.

Druckguss vs. CNC-Bearbeitung

1. Materialnutzung: Beim Druckguss entsteht in den Angusskanälen und Anschnitten nur minimaler Abfall (5–10 %), der wiederverwendet und erneut eingeschmolzen werden kann. Die Materialnutzungsrate liegt bei über 90 %. Die CNC-Bearbeitung ist ein subtraktiver Herstellungsprozess, und der Materialverlust bei komplexen Teilen liegt typischerweise bei über 50 %, insbesondere bei Edelmetallen. Der Kostenunterschied ist enorm.

2. Chargeneffizienz: Sobald die Druckgussform fertig ist, kann die Produktion automatisiert werden. Hunderte von Teilen werden in einer Stunde hergestellt, und somit auch für große Chargen. Die CNC-Bearbeitung ist praktisch für die Herstellung kleiner Chargen, aber große Chargen benötigen lange Zykluszeiten.

3. Inhärente strukturelle Komplexität: Druckguss bietet das Potenzial, komplexe Strukturen in einem einzigen Stück zu kombinieren und so die Montagekosten zu senken. Die CNC-Bearbeitung komplexer Hohlräume ist kostspielig und umfasst in der Regel mehrere Montagevorgänge.

4. Prototyping: Beim Prototyping kann kein Druckguss verwendet werden. Die Designänderungen müssen neu geformt werden, was Kosten und Vorlaufzeiten verursacht. Bei der CNC-Bearbeitung muss lediglich das CAD-Modell geändert werden, was eine größere Flexibilität bietet.

Druckguss vs. Stanzen:

- Produktkomplexität: Durch Druckguss können komplexe Formen mit Hohlräumen, gekrümmten Oberflächen und Erhebungen erzeugt werden. Durch Stanzen können nur flache und gekrümmte Formen hergestellt werden. Tiefe Hohlräume und Formen mit unregelmäßigen Formen neigen zur Rissbildung.

- Materialabfall: Beim Druckguss entsteht vernachlässigbarer Abfall, der zu 100 % recycelbar ist. Beim Stanzen entstehen durch das Schneiden von Blech 20–30 % Ausschuss, und das Recycling ist teuer. Dünne Metallstreifen weisen eine höhere Abfallrate auf.

- Verwendete Materialien: Druckguss ist auf Nichteisenmetalle mit niedrigem Schmelzpunkt beschränkt. Beim Stanzen werden hochfeste Metalle wie Stahl und Eisen verarbeitet, aber Legierungen mit hoher Härte (wie Edelstahl) neigen zu Formverschleiß.

- Kostenstruktur: Die Kosten für Druckgussformen sind hoch, da die Herstellung komplizierter Teile in einem Schuss die Montagekosten senkt und die Kosten für Formen sowohl für Stanzgeräte als auch für Formen hoch sind. Komplizierte Teile können jedoch schrittweise mit vielen Formensätzen verarbeitet werden, was die Gesamtproduktionskosten in die Höhe treibt.

Vergleich der Vorteile des Druckgusses mit anderen Verfahren

| Vergleichsmaße | Druckguss | Sandguss | CNC-Bearbeitung | Stanzen |

| Maßgenauigkeit | Hohe (±0,1 mm/25 mm), dünne und gleichmäßige Wände | Niedrige (±1 mm+), dickere Wände | Sehr hoch (±0,001 mm) | Mittel (geeignet für einfache Formen) |

| Produktionseffizienz | Schnell für große Chargen (Hunderte von Teilen pro Stunde) | Schnell für kleine Chargen (Dutzende Teile pro Tag) | Flexibel für kleine Chargen (mehrere Stunden pro Teil) | Schnell für einfache Teile (Hunderte pro Minute) |

| Materialnutzung | Über 90 % des Schrotts können wieder eingeschmolzen werden | 70 % – 80 % | 30 % – 60 % (subtraktive Fertigung) | 60 %–70 % (hoher Ausschuss) |

| Fähigkeit zur komplexen Struktur | Kann komplexe Teile mit Hohlräumen und gekrümmten Oberflächen herstellen | Geeignet für große und komplexe Teile, jedoch mit geringer Genauigkeit | Hohe Kosten für die Bearbeitung komplexer Kavitäten | Beschränkt auf einfache Geometrien |

| Anfängliche Ausrüstungskosten | Hoch (Form + Ofen + Druckgussmaschine) | Niedrig (Sandformausrüstung) | Mittel bis hoch (CNC-Werkzeugmaschinen) | Mittel (Stempelmaschine) |

JS verbessert die überragende Genauigkeit und Effizienz des Druckgusses. Unsere Teile sind robust und präzise und erreichen problemlos Toleranzen von 0,05–0,3 mm. Wir bieten transparente Preise für Metallguss. Wenn Sie uns an Ihrer Seite haben, müssen Sie sich um Ihre Fertigung keine Sorgen mehr machen.

Druckgussarten für den Massenmarkt: Heißkammer vs. Kaltkammer

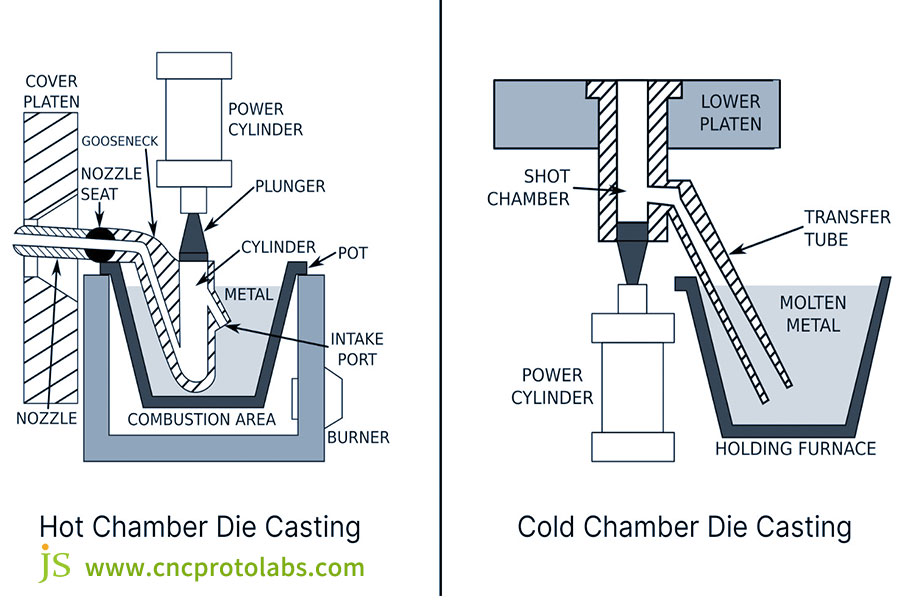

Warmkammer-Druckguss

1. Grundkonzept: Für Legierungen mit niedrigem Schmelzpunkt (<450 °C), z. B. Zink, Zinn und Blei, wird es bei der Herstellung kleiner bis mittelgroßer Teile verwendet (z. B. Gehäuse von Elektronik und USB-Stick-Gehäuse).

2. Hauptmerkmale: Kurzer Produktionszyklus (30–60 Sekunden/Zyklus), geeignet für die Produktion großer Chargen. Gute Oberflächenbeschaffenheit. Geringe Gerätekosten (integriertes Design). Dieses Verfahren ist jedoch nur für Legierungen mit niedrigem Schmelzpunkt anwendbar und das Gewicht der Komponenten beträgt typischerweise weniger als 5 kg.

Kaltkammer-Druckguss

1. Grundkonzept: Für Hochtemperaturlegierungen (Schmelzpunkt > 600 °C), wie Aluminium, Kupfer und Magnesium, und zur Herstellung größerer und komplexerer Formen (wie Motorblöcke und schwere mechanische Komponenten).

2. Wichtige Eigenschaften: Hohe Materialflexibilität, Teilegewichte von mehreren zehn Kilogramm. Verlängerte Lebensdauer der Form. Gute mechanische Eigenschaften (kontrollierte Kühlung, stärkt die Teile). Allerdings ist die Zykluszeit lang (60–120 Sekunden/Zyklus) und der Gerätepreis hoch (Ofenteil der Ausrüstung).

JS verfügt über umfangreiche Erfahrung im Kaltkammer- und Warmkammer-Druckguss. Wir bieten Online-Metallgussdienste an. Egal, ob es um die Herstellung kleiner Komponenten aus Aluminium-Magnesium-Legierungen oder großer Komponenten aus Zinklegierungen geht, wir sind in der Lage, diese effizient nach Ihren Anforderungen herzustellen.

Materialauswahl: Wichtige Überlegungen zu Druckgusslegierungen

Kernüberlegungen

- Zähigkeit und Festigkeit: Die Belastungen und Spannungen, denen das Teil standhalten muss, bestimmen die Festigkeitsanforderungen des Materials (z. B. erfordern Motorteile eines Fahrzeugs hochfeste Aluminiumlegierungen). Darüber hinaus muss das Material den höheren Temperaturen und Drücken standhalten, die beim Druckguss auftreten.

- Fließfähigkeit und Schmelzpunkt: Materialien mit niedrigem Schmelzpunkt (z. B. Aluminium, Zink) lassen sich leichter verarbeiten, während Materialien mit guter Fließfähigkeit (z. B. Magnesiumlegierungen) komplexe Formhohlräume besser durchdringen und so Kurzschnittdefekte reduzieren.

- Korrosionsbeständigkeit: Wählen Sie korrosionsbeständige Materialien basierend auf der Anwendungsumgebung (Feuchtigkeit, hohe Temperatur, chemische Korrosion), um vorzeitige Teileausfälle zu minimieren.

- Kosteneffizienz: Zink und Aluminium lassen sich leicht verarbeiten und eignen sich ideal für die Massenproduktion. Magnesium und Kupfer sind teuer und erfordern spezielle Werkzeuge. Daher eignen sie sich besonders gut für die Herstellung von hochpräzisen Teilen in kleinen Stückzahlen.

- Umweltfreundlichkeit und langfristige Leistung: Verwenden Sie Materialien mit hoher Recyclingfähigkeit (Recyclingrate für Zink und Aluminium > 85 %) und wählen Sie gegebenenfalls Materialien mit langfristigen Eigenschaften wie Verschleißfestigkeit (z. B. Aluminiumlegierung 390) und Kriechfestigkeit (z. B. Magnesiumlegierung).

Gängige Legierungen für den Druckguss und ihre Anwendungen

- Aluminiumlegierungen: Sie verfügen über ein günstiges Verhältnis von Festigkeit zu Gewicht, eine gute Temperaturbeständigkeit sowie eine hohe Wärme- und elektrische Leitfähigkeit und werden daher für den Kaltkammer-Druckguss verwendet. Sie werden in der gesamten Automobilindustrie häufig verwendet, z. B. bei Getriebegehäusen und Wasserpumpengehäusen.

- Zinklegierungen: Kostengünstig, leicht zu gießen, ausgezeichnete Oberflächenbeschaffenheit, hervorragende Korrosionsbeständigkeit, Duktilität und ausgezeichnete Schlagfestigkeit. Geeignet für die Massenproduktion detaillierter Kleinteile (z. B. Gehäuse für Unterhaltungselektronik und Innenverkleidungsteile für Autos), mit ausgezeichneter Galvanikkompatibilität.

- Magnesiumlegierung: Das leichteste Konstruktionsmetall mit hervorragenden Steifigkeits- und Dämpfungseigenschaften, ausgezeichneter Schlagfestigkeit und für den Warmkammer-Druckguss geeignet. Es ist die beste Wahl für Artikel zur Gewichtsreduzierung, die in der Luft- und Raumfahrt sowie im Automobilbereich eingesetzt werden, und zeichnet sich durch eine lange Lebensdauer der Form aus (kein Anhaften).

- Kupferlegierung: Hohe Leitfähigkeit und Korrosionsbeständigkeit, aber hoher Schmelzpunkt und teuer, reißt beim Druckguss und wird daher nicht häufig verwendet. Sie werden hauptsächlich in elektronischen und elektrischen Geräten (Kabelbaugruppen, Steckdosen) und Wärmeverteilungsgeräten verwendet.

JS verwendet fortschrittliche Aluminium-, Zink- und Magnesiumlegierungen im Hochdruckgussverfahren, wodurch hochfeste Materialien und hohe Genauigkeit entstehen. Unabhängig von der Komplexität des Teils können wir hochfeste Produkte mit glatter Oberfläche herstellen. Kontaktieren Sie uns noch heute.

Wann ist Druckguss zu verwenden: Beste Anwendungsszenarien

Druckguss eignet sich für einige Anwendungen und seine Vorteile kommen am besten zum Tragen, wenn die folgenden Bedingungen erfüllt sind:

Kernanwendungen für Druckguss

- Großserienproduktion: Die Kosten für Druckgussformen sind zunächst hoch, aber bei höheren Produktionsmengen sinkt der Stückpreis. Bei einer Produktion von mehr als 1.000 Teilen pro Tag und mehr als 10.000 Teilen insgesamt bietet Druckguss erhebliche Vorteile hinsichtlich Effizienz und Kosten.

- Komplexe Teile mit hoher Präzision: Teile mit engen Toleranzen (±0,1 mm) und komplexer Form (z. B. Hydraulikventilblöcke und Gehäuse für medizinische Geräte) können in einem einzigen Arbeitsgang durch Druckguss hergestellt werden, wodurch Montagefehler vermieden werden.

- Materialkompatibilität: Als Materialien werden Druckgusslegierungen wie Aluminium, Zink und Magnesium verwendet, die bestimmte Spezifikationen hinsichtlich Festigkeit, Korrosion und Gewicht erfüllen (z. B. leichte Magnesiumlegierungen für Flugzeugkomponenten).

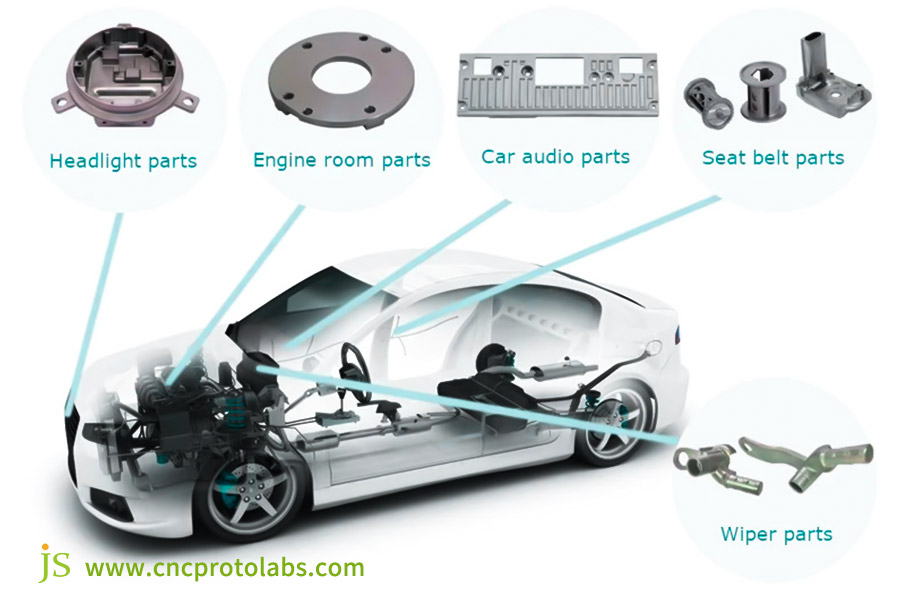

Typische Anwendungsbranchen

- Automobilindustrie: Herstellung von Schlüsselkomponenten wie Motorblöcken, Kurbelwellen und Getriebegehäusen. Aluminium- und Magnesiumlegierungen tragen zur Gewichtsreduzierung des Fahrzeugs bei und verbessern so die Kraftstoffeffizienz (pro 100 kg Gewichtsreduzierung wird 0,6 l/100 km Kraftstoff gespart).

- Elektronik: Herstellung von Handygehäusen, Steckverbindern, Kühlkörpern usw. Die hohe Genauigkeit und Oberflächenbeschaffenheit von Zink- und Aluminiumlegierungen erfüllen sowohl die Optik als auch die Funktionalität.

- Luft- und Raumfahrt: Herstellung von Leichtbauteilen (z. B. Drohnenkörper). Die geringe Masse und hohe Steifigkeit von Magnesiumlegierungen maximieren die Lebensdauer und Stabilität der Geräte.

- Medizin: Herstellung präziser Komponenten wie Herzschrittmacher und Ultraschallgeräte. Konsistenter Druckguss gewährleistet zuverlässigen Betrieb.

- Industrieausrüstung : Die Herstellung von Teilen wie Getrieben für landwirtschaftliche Geräte und Naben für Bergbaumaschinen muss rauen Bedingungen standhalten. Die Festigkeit und Korrosionsbeständigkeit von Aluminiumlegierungen gewährleisten die Erfüllung dieser Bedingungen.

JS Die Casting ist auf komplexe, großvolumige Teile für die Automobil-, Luft- und Raumfahrtindustrie und andere Märkte spezialisiert. Unsere maßgeschneiderten Lösungen bieten Stärke und Präzision und sind an verschiedene Umstände anpassbar. Bitte melden Sie sich bei uns.

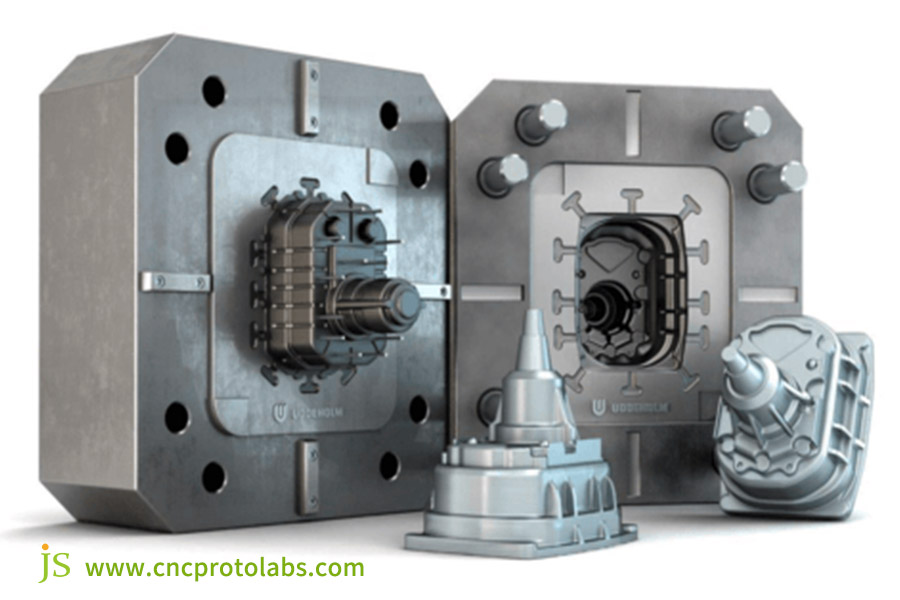

Erste Schritte mit Ihrem Druckgussprojekt

Wichtige Designpunkte

- Formkompatibilität: Die Form muss hohen Temperaturen und hohem Druck standhalten können (Druckgussformen für Kaltkammern müssen über 600 °C standhalten) und einheitliche Abmessungen aufweisen. Bei der Teilekonstruktion muss ein Formschrägewinkel (1–3 Grad, größer bei komplizierten Teilen) berücksichtigt werden, um das Auswerfen sicherzustellen und ein Verklemmen der Form zu vermeiden.

- Optimierung struktureller Details: Die Radien und Ecken müssen abgerundet sein (verwenden Sie große Radien bei hoher Spannung), um die Spannungskonzentration zu verringern. Die Wandstärke sollte gleichmäßig sein (≥ 1,016 mm für kleine Aluminiumteile, ≥ 0,381 mm für kleine Zinkteile), um plötzliche Dickenänderungen zu vermeiden, die zu Schrumpfungen führen könnten.

- Trennlinie und Nachbearbeitung: Die Trennlinie sollte sich auf nicht äußeren Oberflächen befinden, um die Auswirkungen von Graten zu minimieren. Gewinde und Hinterschneidungen sollten hauptsächlich durch den Formkern erzeugt werden, um die Nachbearbeitung (erhöht Kosten und Vorlaufzeit) zu minimieren.

Produktions- und Kostenmanagement

- Chargenplanung: Wählen Sie ein Verfahren basierend auf dem Produktionsvolumen aus. Bei weniger als 10.000 Stück pro Jahr sind alternative Verfahren möglich. Bei mehr als 100.000 Stück pro Jahr ist Druckguss kostengünstiger. Treffen Sie außerdem Vorkehrungen für die Wartung der Form (die Form muss alle 100.000 Stück überprüft werden).

- Kosten: Dazu gehören die Formkosten (30–50 % der Gesamtinvestition), Materialkosten, Energie- und Arbeitsaufwand (Kaltkammer-Druckguss verbraucht mehr Energie als Warmkammer-Druckguss), um sicherzustellen, dass das gesamte Budget gedeckt ist.

Lieferanten- und Qualitätskontrolle

- Lieferantenauswahl: Wählen Sie branchenerfahrene Lieferanten (z. B. ist im Automobilsektor eine IATF16949-Zertifizierung erforderlich), die End-to-End-Lösungen vom Formendesign bis zur Nachbearbeitung anbieten und so die Kommunikationskosten senken.

- Qualitätskontrolle: Bei der Herstellung müssen Maßhaltigkeit (Koordinatenmessung), Oberflächenbeschaffenheit (Sichtprüfung oder Messung der Oberflächenrauheit) und mechanische Integrität (Zugversuch und Härteprüfung) überprüft werden. Kritische Teile werden auf ihre Zuverlässigkeit hin einem Druck- und Ermüdungstest unterzogen.

Starten Sie Ihr Druckgussprojekt und lassen Sie sich von JS von Anfang bis Ende dabei unterstützen. Von der Designoptimierung bis zur Überprüfung der Produktionsqualität sind wir professionell und zuverlässig und können Ihnen schnell Angebote unterbreiten. Wählen Sie uns für einen reibungslosen Projektverlauf.

FAQs

F1: Wie langlebig sind Druckgussteile?

Druckgussteile sind sehr stabil, insbesondere kaltkammergegossene Magnesiumlegierungen und Aluminiumkomponenten. Ihre Festigkeit hängt hauptsächlich von der gewählten Legierungssorte, der Gusskonstruktion und der Prozesskontrolle ab. Normalerweise sind sie gleichwertig oder höher als entsprechende Schmiedeteile.

F2: Was ist die Mindestwandstärke beim Druckguss?

Dies hängt vom Material und der Dicke des Teils ab. Zinklegierungen sind 0,5 mm oder weniger dick, Aluminiumlegierungen etwa 0,8–1,0 mm und Magnesiumlegierungen ähnlich. Eine geringere Wandstärke erfordert eine präzisere Werkzeug- und Prozesskontrolle.

F3: Wie viel würde eine Druckgussform ungefähr kosten?

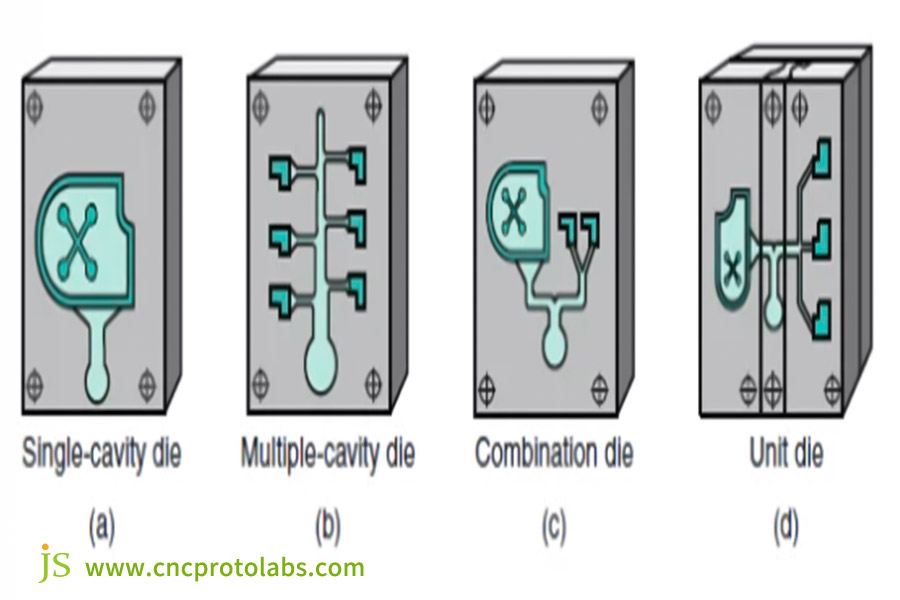

Die Kosten für Formen variieren stark und reichen von mehreren Tausend bis zu mehreren Hunderttausend Dollar. Sie hängen stark von der Teilegröße, der Komplexität, der Anzahl der Hohlräume pro Form, dem Formmaterial (Stahlsorte) und den Anforderungen an die Oberflächenbeschaffenheit ab.

Zusammenfassung

Kontaktieren Sie uns, laden Sie Ihre Konstruktionszeichnungen hoch, holen Sie sich schnell ein Angebot und verhelfen Sie Ihrem individuellen Metalldruckguss-Fertigungsprojekt zum Erfolg!

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Dienste Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Jusheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com