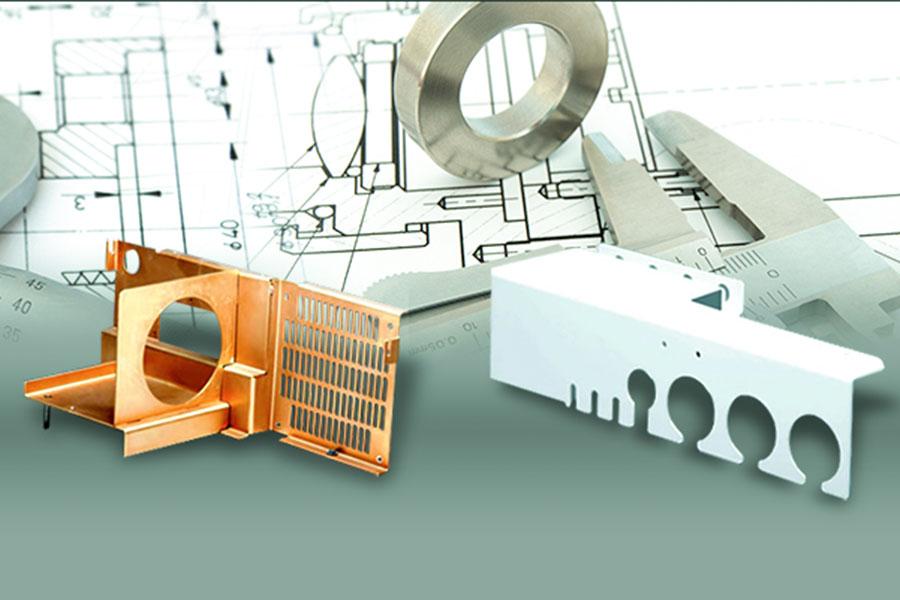

Blechherstellung ist die Kernherstellungstechnologie, die Metallblätter durch Schneiden in funktionelle Komponenten umwandelt, BlechMetallbiegungund versammeln. Die Auswahl der Materialien bestimmt direkt die Leistung, Kosten- und Anwendungsszenarien des Produkts.

Verzinktes Blech, Aluminiumblech und Edelstahl sind die drei Hauptsubstrate. Verzinkte Blechoberfläche Zinkschicht, die in der Haushaltsgeräte und der Automobilindustrie weit verbreitet ist, durch ihre wirksamen Anti-Rust, Stärke und Wirtschaft. AluminiumBlechhat die Vorteile von Lichtgewicht, Korrosionsbeständigkeit und hoher thermischer Leitfähigkeit und ist zum bevorzugten Kühler für Luft- und Raumfahrt- und elektronische Produkte geworden. Andererseits ist Edelstahl aufgrund seiner hohen Temperatur und Korrosionsbeständigkeit in chemischen Geräten und medizinischen Geräten dominiert.

Darüber hinaus bieten spezielle Materialien wie Kupfer- und Titanlegierungen unterschiedliche Eigenschaften für spezifische Bedürfnisse wie Leitfähigkeit, Stärke oder Biokompatibilität. Angemessene Auswahl und Übereinstimmung vonBiegeprozessParameter sind wichtige Voraussetzungen, um die Funktion und Wirtschaft von Blechteilen zu gewährleisten.

Was ist Blechherstellung?

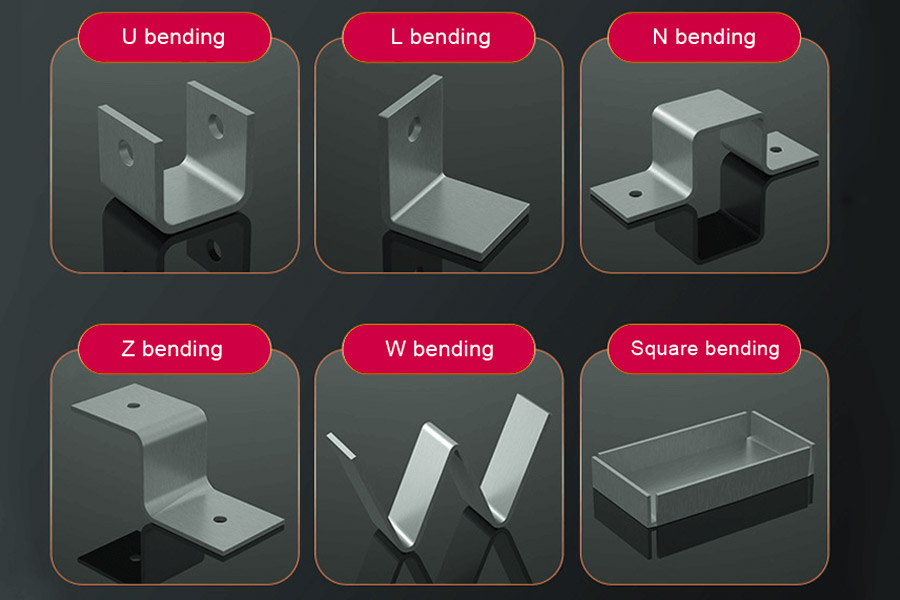

In Blechherstellung dieSchnittprozessBestimmt die anfängliche Form des Materials, und Biegenblech ist ein wichtiger Schritt, um eine Komponente zu ergeben, eine dreidimensionale Struktur, die eine präzise Kontrolle von Winkel und Radius erfordert, um eine Verformung oder Spannungskonzentration zu vermeiden.Nach dem anschließenden Montageprozess kann Nieten, Bolzenverbindungen oder Schweißen beinhalten, um die Funktionalität und Stabilität der Baugruppe zu gewährleisten.

Dieser Prozess gleicht die Effizienz der Massenproduktion mit der Flexibilität einer kleinen Batch -Anpassung aus, wodurch es für Anwendungsszenarien, die eine schnelle Iteration oder eine komplexe Geometrie erfordern, besonders geeignet sind.Durch die Optimierung des Schimmelpilzdesigns, die Anwendung von Automatisierungsgeräten und das Durchführen strenger Qualitätsinspektionen können Blechverarbeitung Präzision und Kosten ausgleichen und zu einer der unverzichtbaren grundlegenden Technologien in der modernen Fertigung werden.

Welche Materialien werden üblicherweise bei der Herstellung von Blech verwendet?

1.Galvanisiertes Blech

Oberflächenverzinkte Schicht, Fähigkeit zur Hervorhebung der Rostprävention, hohe Kostenleistung.Es wird in korrosionsbeständigen Umgebungen wie Kühlschrank, Klimaanlagen, Gebäudezäune, Dach- und Auto -Chassis weit verbreitet.

2. Aluminiumblech

Bekannt für leichte, starke, korrosionsbeständige, gute elektrische und thermische Leitfähigkeit und ist das Material für die Luft- und Raumfahrt (Körperkomponenten), Elektronik (Kühlkörper, Telefon-Backplates) und Automobil-Leichtgewicht (Radnaben, Batteriepackungen).

3. Haltloses Stahlblech

Chromlegierung hat die Eigenschaften der Resistenz gegen hohe Temperatur, Säure und Alkali -Korrosion. Es wird häufig in chemischen Geräten verwendet,Medizinprodukte, Küchenutensilien und High-End-Dekorationstechnik.

4. Copper -Leichtmetallblech

Hervorragende Leitfähigkeit, thermische Leitfähigkeit und antibakterielle Eigenschaften, hauptsächlich in elektrischen Schützen, Kühlleitungen, Dekoration und hochenden Sanitärausrüstung.

5.Titaniumblech

Hochfestige, Gewichtsverhältnis, Korrosionsbeständigkeit, gute Biokompatibilität, geeignet für Luft- und Raumfahrt, High-End-Sportgeräte, medizinische Implantate und andere raue Umgebungen.

Was sind die Vor- und Nachteile von verzinktem Stahlmetall?

Stärken:

1

Zinkbeschichtungauf der Oberfläche von verzinktem StahlMetallkann effektiv Sauerstoff und Feuchtigkeit isolieren und die Lebensdauer des Metalls (normalerweise bis zu 15 bis 30 Jahre) erheblich verlängern, insbesondere für feuchte oder korrosive Umgebungen (wie Gebäudedächer, Autokomponenten usw.).

2. Darde Formbarkeit und Verarbeitbarkeit

Bei Verwendung von Kaltbearbeitungs -Technologie wie Blechbiege, verzinkter StahlMetallhat eine hohe Duktilität und ist leicht in komplexe Form verarbeitet.Gleichzeitig ist die Zinkschicht nicht leicht abzuziehen und beizubehalten die Oberflächen geschützt.

3. Wirtschaft und Praktikabilität

Verzinkter StahlMetallhat niedrigere Kosten und niedrigere Wartung als High-End-Materialien wie Edelstahl, was es für groß angelegte industrielle Anwendungen wie Haushaltsgerätehülsen und Regalstrukturen geeignet ist.

4. Umweltschutz und Recycling

Verzinktes Stahlmetall kann mehrmals recycelt werden, um den Bedürfnissen einer nachhaltigen Entwicklung gerecht zu werden. Während des Recyclingprozesses kann das verzinkte Blatt wiederverwendet werden, um Ressourcenabfälle zu reduzieren.

Schwächen:

1. Hohe anfängliche Kosten

Das Galvanisierungsprozess erhöht die Produktionskosten von Stahlplatten und kann weniger kosteneffektiv sein, wenn sie nur für kurze Zeit verwendet werden.

2. Deal mit Einschränkungen

Wenn der Biegeradius während des Blechbieges zu klein oder nicht ordnungsgemäß betrieben wird, kann die verzinkte Schicht knacken oder abfallen.Es ist notwendig, Prozessparameter zu standardisieren (z. B. scharfe Winkel vermeiden).WährendSchweißenDie Zinkschicht verdampft aufgrund von Wärme und giftigem Gas erzeugt, sodass Schutzmaßnahmen ergriffen werden müssen, um die Qualität von Schweißnähten zu beeinflussen.

3. Risk der Zinkschichtverschleiß

Langfristige Reibung oder Kratzer kann zu teilweises Verlust der Zinkbeschichtung, des Verlusts der antiseptischen Wirkung führen, der Schutz muss in gefährdeten Bereichen hinzugefügt werden.

4. Langfristige Wartungskosten

Obwohl die anfänglichen Kosten niedrig sind, ist es notwendig, den Verschleiß der Zinkschicht regelmäßig zu untersuchen und die Zinkschicht nach Bedarf aufzutragen oder zu ersetzen.Die langfristigen Wartungskosten sind hoch.

5. Umweltstreitigkeiten

Zinkabfallgas oder Schlacke kann während der Galvanisierung erzeugt werden.Eine unsachgemäße Behandlung führt zu Umweltverschmutzung und der Produktionsprozess muss streng kontrolliert werden.

Wie kann man das Knacken in Aluminium -Stahlmetallbiegung verhindern?

Die Hauptursachen für das Biegen und das Knacken von Aluminiumblech sind unzureichende Material Duktilität, Spannungskonzentration oder Prozessparameter.Vorsichtsmaßnahmen müssen aus drei Aspekten der materiellen Vorbehandlung, der Optimierung und Wiederaufbereitung der Biegeparameter wie folgt getroffen werden: wie folgt:

| Art der Maßnahme | Spezifische Methoden | Begründung | Anwendbare Szenarien |

| Materielle Vorbehandlung | Glühen (O-State) | Verbessern Sie die Duktilität des Materials und verringern Sie das Risiko einer spröden Fraktur. | Hochfeste Aluminiumlegierung (z. B. 7075). |

| Schimmeldesign | Schimmelpilze> 15% Plattendicke | Reduzieren Sie die Kompressionsverformung und vermeiden Sie die lokale Spannungskonzentration. | Dünne Platten (weniger als 2 mm dick). |

| Biegeparameter | Biegerradius ≥ Plattendicke*2 | Vermeiden Sie Risse, die durch kleine Radien verursacht werden. | Konventioneller Biegeprozess. |

| Prozesskontrolle | Segmentalbiegung (≤ 90 ° jedes Mal) | Deformationsstress dispergieren und kumulative Deformation verhindern. | Komplexe Winkel bilden. |

| Oberflächenbehandlung | Sprühschmiermittel (wie Seifenwasser) | Reduzieren Sie den Reibungskoeffizienten, minimieren Sie Oberflächen -Mikroreter. | Hohe Präzisionsform Biegung. |

| Nachbehandlungstechnologie | Glühen zur Linderung von Stress (1 Stunde bei 150 ° C) | Beseitigen Sie die Restbiegespannung und stabilisieren die Materialstruktur. | Hohe Festigkeit oder Plankenbiegung. |

- Das Gleichgewicht zwischen plastischer Verformungsfähigkeit und Präzision ist der Kern widerspenstig beim Biegeprozess vonAluminiumBlech.

- Bruchrisiko: Hartes Aluminiumplatte (H-Zustand)> halbhart (H32)> Annealing-Zustand (O-Zustand).

- Empfohlene Lösung: Aluminiumplatte angläubig+segmentierte Biege+Schmiermittelunterstützung zur Reduzierung der Crack -Rate auf <5%.

Die technische Demonstration des JS -Unternehmens

Fall: Neue Energy Vehicle Battery Battery Battery Bing Engineering.

Herausforderung: Komplexe multidirektionale Biegung von Serienaluminium (1,5 mm Dicke), die eine Zugfestigkeit von ≥150 mPa erfordern.

JS -Schema:

- Optimierung der Materialeigenschaften durch Glühen und Altern.

- Benutzerdefinierte asymmetrische Würfel, um r = 3 mm Präzisionsbiegung zu erzielen.

- Adopta aSegmentierte BiegungProzess (Vorbeugung bei 90 ° vor der endgültigen Biegung).

- Ergebnisse: Der Ertrag stieg von 72% auf 96% und der Produktionszyklus wurde um 40% verringert.

Wie kann man die Genauigkeit von Metallmetall im Laserschnitt kontrollieren?

Ausrüstung und technologische Optimierung

1. Hochvorbereitungslaser-Schneidsystem

International führend adoptierenLaserschnittGeräte (z. B. IPG -Faserlaser) mit dynamischem Fokusystem und automatische Fokussierfunktion, um reibungslose, haarlose Schneidkanten mit Toleranzen von ± 0,005 mm (herkömmlicher Präzisionsstandard des Unternehmens) zu gewährleisten.Unterstützung für die Verknüpfungsregelung, um komplexe Form- und unregelmäßige Plattenverarbeitungsanforderungen zu erfüllen.

2.Intelligent Softwareunterstützung

- CAD/CAM -integrierte Systeme werden verwendet, um den Schneidweg zu optimieren und den Effekt der thermischen Verformung zu verringern.

- Das JS -Unternehmen betonte, dass sein technisches Team spezielle Software verwendet, um die Spannungsverteilung von Stahlplatten zu analysieren und Schneidparameter im Voraus anzupassen, um die Verformung zu kompensieren.

Genauige Kontrolle der Prozessparameter

1. Laserleistung und Geschwindigkeit

- Dynamische Einstellung der Laserleistung, Schnittgeschwindigkeit und Hilfsgasdruck (z. B. Sauerstoff, Stickstoff usw.), abhängig von dem Material (z. B. Edelstahl, Aluminium, Kupfer usw.) und Blechdicke ausbalancieren.

- JS -Fallstudie zeigt, dass der Konsistenzfehler der Batch -Produktion im Bereich von 0,002 mm gesteuert werden kann, indem eine Datenbank mit Prozessparametern für verschiedene Materialien festgelegt wird.

2. Real-Time-Ausrichtung der Schwerpunktpositionen

Automatisch Ein Autofokussensor wird verwendet, um die Fokussposition in Echtzeit zu überwachen und anzupassen, um sicherzustellen, dass der Abstand zwischen dem Schneidkopf und der Platte konstant ist und Genauigkeitsschwankungen vermeiden, die durch die Fokusabweichung verursacht werden.

Materialmerkmale und Vorbehandlung

1.Flatness der Platte ist garantiert

JS Company nimmt eine Vakuumadsorptionsplattform zum Fixieren von Blech mit großer Präzision einRollausrüstungZur Vorbehandlung, wellte die Wellenverformung von Blech, um sicherzustellen, dass die Oberfläche des Schnitts weniger als 0,02 mm/m² des Flatness -Fehlers beträgt.

2. Oberflächenreinigung und Oxidschichtregelung

Die Ultraschallreinigung wird verwendet, um Ölflecken und Verunreinigungen vor dem Schneiden zu entfernen, um zu verhindern, dass die Genauigkeit des Schlackens die Genauigkeit beeinträchtigt. Bei Materialien mit hohem Reflexionsvermögen wie Aluminiumlegierungen wird eine spezielle Beschichtung verwendet, um das Reflexionsvermögen zu verringern.

Qualitätsinspektion und Feedback -Mechanismus

1.online Erkennungssystem

Integrierter Laserverschiebungssensor und CCD-Kamera, Echtzeitüberwachung der hochmodernen Qualität, automatische Entfernung defekter Produkte, vorgeschlagene Prozessoptimierung.

JS -Unternehmensqualitätsprozess des Unternehmens

- Proben aus dem 3D -Konturscanner werden bereitgestellt, um die Abweichungswerte zwischen dem Entwurfsmodell und den tatsächlichen Schneidenteilen zu vergleichen, und eine detaillierte Genauigkeitsanalyse wird veröffentlicht (z. B. eine Luftfahrt -Luftfahrtkomponente Der Flatness -Fehler von nur 0,003 mm bei einem Kunden).

- Erstellen Sie ein dreistöckiges Qualitätsinspektionssystem für die Wiederholung der Bestellung, einschließlich der ersten Inspektion, Prozessinspektion und Fertigproduktinspektion, um die Konsistenz der Charge zu gewährleisten.

Umwelt- und nachhaltige Entwicklungskontrolle

Der Einfluss der Umgebungstemperatur und der Feuchtigkeitsänderung auf die Stabilität der Materialgrößen wird durch konstante Temperatur- und Feuchtigkeitsworkshops reduziert (Temperatur ± 2 ° C, Luftfeuchtigkeit 40-60% RH).

Mein Unternehmen erinnert Sie daran, dass seine grünen Herstellungsprozesse, wie das Abfallrecyclingsystem, nicht nur den Energieverbrauch verringern, sondern auch indirekt verbessert werdenVerarbeitungsgenauigkeitDurch die Reduzierung von Materialabfällen (die Materialnutzungsrate erhöht sich auf über 92%).

Kann Kohlenstoffstahl und Aluminiumstahl Metall direkt verschweißt werden?

Bei der Herstellung von Bleche steht das direkte Schweißen von Edelstahl- und Aluminiumplatten vor großen Herausforderungen, hauptsächlich aufgrund ihrer unterschiedlichen physikalischen und chemischen Eigenschaften:

Schwierigkeiten beim direkten Schweißen

1.Bildung intermetallische Verbindungen

Wenn Edelstahl (z. B. 304, 316) bei hohen Temperaturen mit Aluminium (z. B. 1060, 5052) in Kontakt kommt, reagiert Eisen mit Aluminium zur Bildung von spröden intermetallischen Verbindungen, was zu einer niedrigeren Schweißfestigkeit und sogar zu Rissen führt.

2.Unterschiede in den Wärmeleiterkoeffizienten

Der thermische Expansionskoeffizient des Aluminiums (etwa 23 × 10-6 ° C) beträgt das 1,4-fache des Edelstahls (etwa 17 × 10-6 ° C) und ist aufgrund von thermischer Spannung anfällig für Verformungen oder Risse während des Schweißens.

3.Unterschiede im Schmelzpunkt und der thermischen Leitfähigkeit

Der Schmelzpunkt von Aluminium (660 ° C) ist viel niedriger als der vonEdelstahl(1375-1530 ° C) und Aluminium hat eine dreifache thermische Leitfähigkeit, die während des Schweißens zu einem schnellen Wärmeverlust führt und es schwierig macht, die Stabilität des Schmelzpools aufrechtzuerhalten.

Realisierbare Prozesse und Einschränkungen

1.Traditionelles Lichtbogenschweißen (z. B. TIG/MIG)

- Machbarkeit: Speziales Schweißdraht (z. B. ER4043 al Si) sind erforderlich und Schutzgase (Argon+Helium gemischtes Gas) werden zugesetzt, die Schweißfestigkeit ist jedoch relativ niedrig (nur 50-70% des Grundmetalls).

- Einschränkungen: Porosität und Schlackeeinschluss können leicht erzeugt werden, und intermetallische Verbindungen können sich während des Langzeitgebrauchs ausdehnen, was zu einem Versagen führt.

2.Schweißen von Löschen oder Diffusion

- Löschen: Niedrigtemperaturlöschende Materials (z. B. Al-Si-Serie) werden verwendet, um Lücken durch Kapillarwirkung zu füllen, wodurch ein direktes Schmelzen des Substrats vermieden wird, aber die Gelenkfestigkeit ist begrenzt (normalerweise <150 mPa).

- Diffusionsschweißen: Es erfordert Vakuum- oder Inertgasumgebung, um Atome horizontal bei hoher Temperatur und Druck zu verbinden.

3.Empfehlungen für alternative Lösungen

Wenn eine Verbindung mit hoher Intensität erforderlich ist, werden die folgenden Methoden empfohlen:

- Mechanische Verbindung: Verwenden Sie Nieten, Bolzenanschluss oder Schnallenstruktur, um Probleme in beheizten Bereichen zu vermeiden, die für das Gehäuse für Auto- und elektronische Geräte geeignet sind.

- Klebstoff+mechanischer Verbundwerkstoff: Kombinieren Sie Epoxidharzkleber mit Spotschweißen bis zur Gleichgewichtsdichtung und -festigkeit.

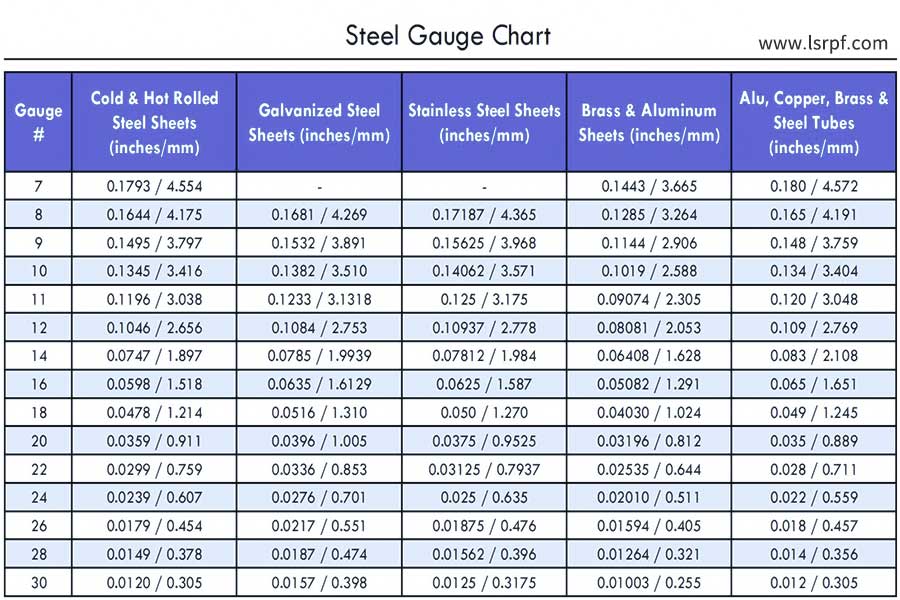

Wie wähle ich die Blechdicke basierend auf dem Blechmessdiagramm aus?

1.Klären Sie die Anwendungsszenarien und funktionale Anforderungen

Bestimmen Sie den erforderlichen Blechdickenbereich entsprechend der LastLageranforderungen, Verwendungsumgebung und Montagemethode des Mitglieds.Zum Beispiel:

- Leichte Komponenten (elektronischer Gehäuse): Dünne Platten sollten vorgezogen werden (entsprechende Messgeräte 20-24, Dicke von 0,5 bis 0,8 mm).

- Strukturelle Unterstützung (mechanische Klammer): mittelgroße Platten (Spezifikationen 10-14, Dicke 1,0-1,6 mm) sind erforderlich.

2.Match -Materialtyp und Dickenbereich übereinstimmen

Die Dicke verschiedener Materialien variiert stark und die mechanischen Eigenschaften müssen ausgewählt werden:

| Materialtyp | Gemeinsamer Dicke (MM) | Entsprechende Messgeschmack | Anwendbare Szenarien |

| Edelstahl | 0,5-2,5 | 20-10 | Medizinprodukte, chemische Behälter. |

| Aluminiumplatte | 0,4-1,5 | 22-14 | Elektronikkühler, leichte Automobilzahlen. |

| Kohlenstoffstahl | 0,8-3,0 | 18-8 | Elektronikkühler, leichte Automobilzahlen. |

3.Referenzprozesskompatibilitätsprüfungsdicke

Um sicherzustellen, dass die Dicke den Prozessparametern für die Einschränkungen des Verarbeitungsprozesses übereinstimmt:

| Art des Prozesses | Prinzip der Anpassung der Dicke |

Beispiel für Prozessparameter

|

| Biegeprozess | Minimaler Biegeradius ≥ Thickness*2. | Aluminiumblechmesser 18 (1,0 mm) benötigt R ≥ 2,0 mm. |

| Laserschnitt | Dünne Platten (≤ Anzeige 24) waren hoch genau (± 0,05 mm). | Schnittgeschwindigkeit 10 m/min, Stromversorgung von 2.000 W. |

| Schweißprozess | Vorheizen, wenn die Dicke größer als 1,5 mm ist (z. B. Edelstahl). | Vorheizungstemperatur auf 150-200 ℃. |

4.Vergleichen Sie Toleranzstandards mit Kostenguthaben

Wählen Sie die optimale optimale Spezifikation gemäß den Industriestandards (ISO 2768) und den Kostenanforderungen aus:

| Toleranzklasse | Dickertoleranzbereich (MM) | Kostenauswirkungen |

| Präzisionsklasse (f) | ± 0,05 | Geeignet für hohe Präzisionsinstrumente mit hohen Kosten. |

| Gewöhnliche Ebene (m) | ± 0,1 | Allgemeines industrielles Szenario, das beste Preis -Leistungs -Verhältnis. |

Verwenden derBlechmessdiagramm, kann schnell Materialspezifikationen lokalisieren, Biegeradius, Laserleistung und andere technologische Parameter, die Ausgleichsstärke, die Kosten und die Verarbeitung durchführbar optimieren.Zum Beispiel:

- Blech (Messgeräte 20-24): niedrige, aber begrenzte Festigkeit, geeignet für dekorative Teile.

- Mittlere Platte (Messgerät 12-18): Starke Universalität, die 80% der industriellen Szenen abdeckt.

- Schwere Platte (Messgerät ≤ 10): Hohe Kosten für schwere Geräte, aber hervorragende Lagerkapazität.

Wie können JS die Blechhersteller bei der schnellen Auswahl von Materialien unterstützen?

Intelligente Materialdatenbank und Online -Materialauswahlsystem

1. Multi -Formatkompatible Uploading: Unterstützt das direkte Hochladen von industriellen Standarddateien wie Schritt, IGES, STL usw.Das System kann automatisch Materialparameter übereinstimmen und den Materialauswahlzyklus verkürzen.

2. Abruf der Materialbibliothek in Echtzeit: Aufbauend auf einer Datenbank mit mehr als 50 Metallen, Verbundwerkstoffen und speziellen Platten, klassifiziert und entsprechend der Anwendungsszenarien, um die Effizienz zu verbessern.

3. Parametrisierte Empfehlungsfunktion:EingangBlechenteileDesignparameter, künstlicher Intelligenzalgorithmus empfehlen geeignete Materialien und Prozesskombinationen.

Das Senior Engineering Team bietet während des gesamten Prozesses einen vollständigen technischen Support

1. Mehr als 20 Jahre Branchenerfahrung Billigung: Das Team ist mit Schwierigkeiten mit Blechverarbeitungen vertraut und kann maßgeschneiderte Materiallösungen für komplexe Projekte bereitstellen.

2. Vergleichende Analyse der Materialeigenschaften: Die Formbarkeit, Ermüdungsbeständigkeit und Kosteneffizienz verschiedener Materialien werden durch CAE -Simulation verifiziert, um Versuchs- und Fehlerkosten zu senken.

3.Rapid Reaktionsmechanismus: Beratung zur Materialauswahl, zeitnahes Feedback und Ausstellung technischer weißer Papiere zu komplexen Situationen innerhalb von 48 Stunden.

Standardisierte Materialzertifizierung und schnelles Liefersystem

1.Pre -Qualifikation von Materialien: Alle eingehenden Materialien wurden von ISO, ASTM und anderen internationalen Standards zertifiziert, wodurch der Kundenüberprüfungszyklus verkürzt wird.

2. Integration von Global Supply Chain: Stellen Sie eine direkte Versorgungskooperation mit Top -Blatt -Lieferanten für den regulären ≤24 -Stunden -Material -Inventarumsatz fest.

3. Grüne Kanal für Notfallbestellungen: Spezielle Materialanforderungen auslösen globales Allokationssystem, versprechen Sie, den Notfallbeschaffungsprozess innerhalb von 72 Stunden zu starten.

Strategien zur Auswahl von Materialien für nachhaltige Entwicklung

1.Prioritise Green Materials: Erstellen Sie eine CO2-Fußabdruckdatenbank und priorisieren Sie grüne Materialien wie recyceltes Aluminium und kohlenstoffarme Stahl im Einklang mit EU-ROHS und anderen Umweltanweisungen.

2. Optimierung der Materiellutzung: durch die Simulation der Simulation3D -LaserschnittPfad, der Verschwendung von Winkelmaterial wird verringert und die umfassende Nutzungsrate von Materialien wird auf über 92%erhöht.

Zusammenfassung

Bei der Herstellung von Bleche wirkt sich die Auswahl der Materialien und der Verarbeitungstechnologie direkt auf die Leistung und Lebensdauer des Endprodukts aus.Zum Beispiel ist verzinktes Stahlblech zu einem der am häufigsten verwendeten Materialien geworden

Jedoch inBiegenBlechvorgang, besondere Aufmerksamkeit sollte dem Schutz der Zinkschicht gelegt werden, um übermäßige Biegung oder unsachgemäße Verarbeitung zu vermeiden, was dazu führtBeschichtungsschadenso schwächen Sie die Haltbarkeit des Materials.Mit der Entwicklung der Technologie entwickelt sich die Herstellung der modernen Bleche in Richtung hoher Präzision, Leicht und nachhaltig, wobei die Materialeigenschaften und die Verarbeitungseffizienz berücksichtigt und gleichzeitig die Umweltherausforderungen gerecht werden.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. Is Edelstahl leicht zu arbeiten?

Edelstahlblechverarbeitung aufgrund seiner offensichtlichen Härtungsarbeiten, hoher Rückprallrate, es gibt einige Schwierigkeiten.Die Stempelentechnologie für Laserschneiden kann Härteprobleme effektiv lösen.

2.Wie, um die Biegekonsistenz unregelmäßiger Teile zu gewährleisten?

Numerische Steuerungsprogrammierung+Hochvorbereitungsformen+Positionierungsbehörden zur Optimierung der Parameter und der konsistenten Biegung unregelmäßiger Teile.

3. wird Zink abfallen, wenn verzinktes Stahlblech gebogen ist?

Während des Biegeprozesses kann die Zinkschicht teilweise abfallen, aber das Risiko, die Zinkschicht zu knacken, kann durch Auswahl der geeigneten Art der Verzierung, der Steuerung des Biegeradius und der Schmiermittelprozesse erheblich reduziert werden.

4. Muss die Blechverarbeitung die Formbarkeit von Materialien berücksichtigen?

Es ist erforderlich, zu berücksichtigen, dass die Platte mit schlechter Duktilität anfällig für Risse ist, und geeignete Prozessparameter sollten gemäß den materiellen Eigenschaften ausgewählt werden, um das Risiko eines Risses zu verringern.