ABS-Kunststoff und Acryl sind zwei bekannte Kunststoffe, die in der Produktherstellung verwendet werden, aber im Hinblick auf den 3D-Druck weisen sie recht unterschiedliche Eigenschaften, Drucktechniken und Anwendungsgebiete auf.

ABS ist aufgrund seiner Festigkeit und Zähigkeit weltweit führend, während Acryl mit seiner kristallklaren Transparenz eine Nischenposition einnimmt. ABS oder Acryl: Welches Material verwenden Sie für Ihr 3D-Druckprojekt? Worin unterscheiden sie sich beim 3D-Druck? Die falsche Wahl kann zu Bauteilbruch, Ausschuss und sogar zu höheren Kosten führen.

Dieser Leitfaden bietet Ihnen einen vollständigen Vergleich der Unterschiede zwischen den beiden Materialien, hilft Ihnen, die Materialauswahl zu vereinfachen und ein reibungsloseres 3D-Druckprojekt zu erzielen, wodurch Fehler vermieden werden.

Zusammenfassung der Kernantworten

| Vergleichsdimensionen | ABS | Acryl |

| Kerneigenschaften | Stoßfest, robust und leicht kratzfest. | Sehr transparent, spröde und kratzempfindlich. |

| Eignung für den 3D-Druck | Ausgezeichnet, eines der am häufigsten verwendeten Materialien für den FDM-Druck. | Gut, da einige Spezialmaterialien verfügbar sind, aber mit einer größeren Herausforderung. |

| Druckschwierigkeiten | Mittleres Format, erfordert eine beheizte Bauplatte, neigt zum Verziehen. | Hohe Festigkeit, extrem anfällig für Verformung und Rissbildung, mit präziser Temperaturregelung. |

| Nachbearbeitungsfunktionen | Lässt sich leicht schleifen, polieren und mit Aceton begast werden, um eine glatte Oberfläche zu erzielen. | Lässt sich leicht schleifen und polieren und kann mit speziellen Lösungsmitteln bis zur Kristallklarheit gebracht werden. |

| Häufige Anwendungsgebiete | Funktionale Bauteile, Gehäuse, Zahnräder, LEGO-Steine. | Optische Modelle, Leuchtkästen, Ausstellungsständer, transparente Dekorationsartikel. |

| Materialkosten | Kostengünstig, sehr kosteneffektiv. | Mittlere Kosten, in der Regel höher als bei ABS. |

Welches ist robuster und widerstandsfähiger? Vergleichstests mit JavaScript enthüllen die Ergebnisse.

JS Precision verfügt über mehr als 10 Jahre praktische Erfahrung im Vergleich der Leistungsfähigkeit von 3D-Druckmaterialien und hat für über 300 Kunden aus 20 Branchen, darunter Automobilindustrie, Drohnenindustrie und Elektronikindustrie, spezielle ABS- und Acryltests durchgeführt.

Beispielsweise verglichen wir bei Tests für einen Automobilzulieferer 12 ABS-Filamente und 8 modifizierte Acrylfilamente anhand von 15 kritischen Leistungsindikatoren wie Schlagfestigkeit und Biegemodul im Temperaturbereich von -20 °C bis 60 °C. Schließlich halfen wir dem Kunden bei der Auswahl eines Materials, das den Vibrations- und Temperaturschwankungen im Fahrzeuginnenraum gerecht wird.

Wir haben außerdem das Verfahren zur Vermeidung von Verzug bei ABS-Drucken im FDM-3D-Druck optimiert. Durch die Anpassung der Heizplattentemperatur und der Druckkammerabdichtung konnten wir die Ausfallrate der ABS-Drucke des Kunden von 18 % auf 8 % senken. Für Acrylglas entwickelten wir ein schrittweises Kühlprotokoll, um durch innere Spannungen verursachte Risse zu reduzieren. Dadurch sparte der Kunde über 50.000 US-Dollar an Materialkosten.

Dieser Leitfaden fasst unsere Testdaten und Projekthistorie der letzten Jahre zusammen. Jede Erkenntnis wird anhand von Beispielen aus der Praxis veranschaulicht. Sie können sich auf seine Praxisnähe und Professionalität verlassen.

Mit über 10 Jahren Erfahrung in der Prüfung von 3D-Druckmaterialien ist JS Precision bestens gerüstet, die Leistungsunterschiede zwischen ABS-Kunststoff und Acryl zu beurteilen und Sie bei der Auswahl Ihrer 3D-Druckteile zu unterstützen. Gerne entwickeln wir für Sie individuelle Testlösungen.

Lernen Sie die beiden Protagonisten kennen: Ingenieurskrieger gegen Optiker

Sowohl Acryl als auch ABS-Kunststoff sind die beiden am weitesten verbreiteten Materialien im 3D-Druck mit unterschiedlichen Eigenschaften, die sich beide in verschiedenen Anwendungsbereichen auszeichnen.

ABS-Kunststoff

Als traditioneller technischer Kunststoff ist er führend in der 3D-Druckindustrie, insbesondere dort, wo strukturelle Integrität erforderlich ist. Die gängigste 3D-Drucktechnologie ist das FDM-Verfahren (Fused Deposition Modeling).

Die meisten industrietauglichen 3D-Druckteile bestehen aus ABS-Kunststoff, da dieser die Anforderungen für die meisten Funktionsteile erfüllt.

Acryl

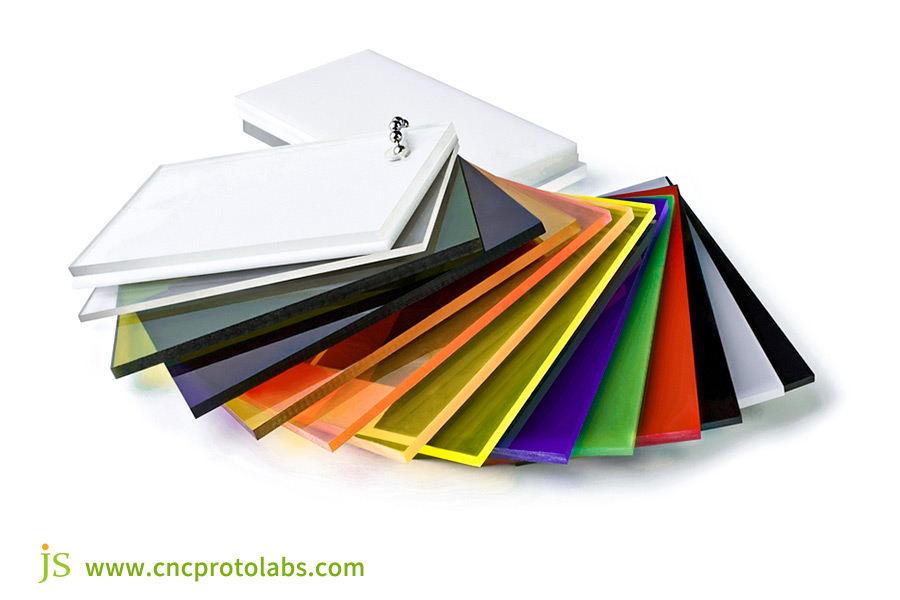

Seine beste Eigenschaft ist seine überragende optische Klarheit mit einer Lichtdurchlässigkeit von bis zu 92 %, daher auch der Spitzname „Plexiglas“. Reines Acrylfilament ist im 3D-Druck schwierig zu verarbeiten, daher werden modifizierte Acrylcopolymerfilamente verwendet.

Diese Filamente bieten eine bessere Druckleistung, reduzieren Rissbildung und Verformung während des Druckvorgangs und sorgen für eine höhere Qualitätsgleichmäßigkeit der klaren 3D-Druckteile .

Wenn Sie individuell angefertigte 3D-Druckteile benötigen, kann Ihnen der kundenspezifische 3D-Druckfertigungsservice von JS Precision je nach Bedarf geeignete ABS-Kunststoffe oder aufbereitete Acrylfilamente empfehlen, und Ihre gedruckten Teile entsprechen genau Ihren Anforderungen.

Acht zentrale Unterschiede: Der Schlüssel zum Erfolg im 3D-Druck

Für erfolgreiches 3D-Drucken ist es wichtig, die grundlegenden Unterschiede zwischen ABS-Kunststoff und Acryl zu verstehen. Im Folgenden werden die Unterschiede in sieben Dimensionen detailliert beschrieben und die wichtigsten Informationen anschließend in einer kurzen Tabelle zusammengefasst.

Mechanische Eigenschaften

ABS-Kunststoff ist hart und schlagfest, bruchbeständig bei Einwirkung von äußeren Drücken und eignet sich für Strukturbauteile.

Acryl ist spröde und schlagfest, es bricht sehr leicht bei äußerem Druck und ist daher ungeeignet für Anwendungen, die Stößen ausgesetzt sind.

Thermische Eigenschaften

ABS-Kunststoff hat eine Wärmeformbeständigkeitstemperatur von etwa 90-110°C und behält daher auch bei hohen Temperaturen einen Teil seiner Formstabilität.

Acryl hat eine Wärmeformbeständigkeit von etwa 80-90°C, weist eine geringere Hitzebeständigkeit auf und verformt sich oberhalb dieses Temperaturbereichs.

Unterschiede im Druckverhalten

ABS-Kunststoff neigt zum Verziehen, hauptsächlich aufgrund ungleichmäßiger Abkühlung beim Drucken und der daraus resultierenden ungleichmäßigen Schrumpfung. Dies lässt sich durch die Verwendung einer Heizplatte mit einer Temperatur zwischen 80 und 120 °C und eines geschlossenen Druckvolumens vermeiden, um Temperaturschwankungen durch Luftströmungen zu minimieren.

Acrylglas neigt zu inneren Spannungen, die zu Rissen führen können, da diese Spannungen während des Aushärtens nicht ausreichend abgebaut werden können. Abhilfe schafft eine kontrollierte Abkühlgeschwindigkeit, beispielsweise durch Verringern der Lüfterdrehzahl nach dem Drucken, um große Temperaturunterschiede zwischen verschiedenen Bereichen des Bauteils zu vermeiden.

Zwischenschichthaftung

ABS-Kunststoff liegt im mittleren Bereich. Seine Festigkeit in Z-Richtung unter gleichen Druckbedingungen ist ebenfalls mittelmäßig, und anhaltende Belastung kann zu Schichtablösungen führen.

Acryl bietet eine bessere Haftung zwischen den Schichten, was zu einer festeren Verbindung zwischen den Schichten und einer höheren Festigkeit in Z-Richtung als bei ABS-Kunststoff führt und somit eine stabilere Gesamtstruktur des Bauteils zur Folge hat.

Nachbearbeitung und Verklebung

ABS-Kunststoff lässt sich leicht nachbearbeiten . Er kann mit Aceton verklebt und poliert werden, da Aceton die Oberfläche des ABS anschmilzt, die Teile besser fixiert und die Oberfläche nach dem Polieren glatter wird.

Acryl ist schwieriger nachzubearbeiten, da es spezielle Lösungsmittel wie Chloroform zum Haften benötigt. Zum Polieren müssen handelsübliche Polituren aufgetragen werden, und der Vorgang muss kontrolliert werden, um Beschädigungen zu vermeiden.

Witterungs- und UV-Beständigkeit

ABS-Kunststoff weist eine schlechte Witterungsbeständigkeit auf und neigt bei Verwendung im Freien aufgrund von UV-Strahlung zur Vergilbung, was wiederum sein Aussehen und seine Leistungsfähigkeit beeinträchtigt.

Acryl besitzt eine ausgezeichnete UV-Beständigkeit und neigt auch nach langer Zeit im Freien weniger zu Verfärbungen und Alterung, weshalb es sich ideal für den 3D-Druck von Teilen für den Außenbereich eignet.

Sicherheit

Beim Drucken von ABS-Kunststoff werden Spuren von flüchtigen organischen Verbindungen (VOCs) wie Styrol freigesetzt, die bei längerem Einatmen giftig sein können.

Obwohl Acryl beim Drucken weniger VOC freisetzt, sind die darin enthaltenen Klebstoffe und Poliermittel reizend, weshalb beim Umgang damit Vorsicht geboten ist.

Die folgende Tabelle gibt einen Überblick über die wichtigsten Unterschiede zwischen den beiden:

| Kerndifferenzdimensionen | ABS-Kunststoff | Acryl |

| Mechanische Eigenschaften | Hervorragende Zähigkeit, gute Schlagfestigkeit. | Hohe Sprödigkeit, geringe Schlagfestigkeit. |

| Wärmeablenktemperatur (°C) | 90-110 | 80-90 |

| Hauptprobleme im Druckbereich | Neigt zum Verziehen. | Neigt aufgrund innerer Spannungen zu Rissbildung. |

| Witterungsbeständigkeit | Schlechte Qualität, vergilbt im Freien. | Ausgezeichnete, herausragende UV-Beständigkeit. |

| Einfache Nachbearbeitung | Einfach (Aceton kann aufgetragen werden). | Schwierig (spezielle Lösungsmittel/Polierchemikalien erforderlich). |

Benötigen Sie Unterstützung bei der Materialauswahl für den 3D-Druck? JS Precision bietet Ihnen professionellen technischen Support. Wir beraten Sie präzise zu Materialien, basierend auf acht wesentlichen Unterschieden, und helfen Ihnen so, Ihre 3D-Druckteile effizient herzustellen.

Detaillierte Kostenanalyse: Die wahren Kosten hinter dem Preis pro Gramm

Bei der Auswahl von 3D-Druckmaterialien sollten Sie nicht nur die Oberflächenkosten, sondern auch die damit verbundenen Kosten berücksichtigen. Im Folgenden vergleichen wir die tatsächlichen Kosten von ABS-Kunststoff und Acryl unter drei Gesichtspunkten: direkte Kosten, indirekte Kosten und Energieverbrauch der Geräte.

| Kostenart | ABS-Kunststoff | Acryl |

| Direkte Kosten (pro kg) | Relativ niedrig, etwa 20-30 Dollar pro kg, geeignet für den 3D-Seriendruck. | Teurer, etwa 30-45 Dollar pro kg, mit höheren Kosten pro Druck als ABS. |

| Indirekte (Ausfall-)Kosten | Niedrige Druckausfallrate von ca. 5-10 %, hauptsächlich aufgrund von Verformungen, bei minimalem Materialverlust und geringen indirekten Kosten. | Hohe Druckausfallrate von ca. 15-25 %, hauptsächlich aufgrund von inneren Spannungsrissen und Haftungsproblemen der ersten Schicht, mit Materialverschwendung und sehr hohen indirekten Kosten, die mindestens doppelt so hoch sind wie die Gesamtkosten. |

| Ausrüstungs- und Energiekosten | Die Anforderungen an die Ausrüstung sind gering, ein Standard-FDM-Drucker genügt. Die beheizte Bauplatte und die Düse benötigen nur mäßige Energiemengen, sodass keine zusätzliche Ausrüstung erforderlich ist. | Hohe Anforderungen an die Ausrüstung erfordern eine hohe Temperaturstabilität (innerhalb von ±2 °C) und eine stabile Heizplatte. In manchen Fällen sind Anpassungen am Drucker notwendig. Der Energieverbrauch ist 10–15 % höher als beim Drucken mit ABS, was zu höheren Ausrüstungs- und Energiekosten führt. |

Die Online-3D-Druckdienstleistungen von JS Precision helfen Ihnen, die Kosten für Ihren 3D-Druck zu kontrollieren. Wir optimieren den Materialeinsatz entsprechend Ihren Anforderungen, reduzieren Ausschuss und ermöglichen Ihnen die Fertigung hochwertiger 3D-Druckteile zu einem fairen Preis.

Der 3D-Druck-Test: Wer ist der Champion?

ABS-Kunststoff und Acrylglas konkurrieren im 3D-Druck mit ihren jeweiligen Vor- und Nachteilen. Die Wahl zwischen den beiden Materialien sollte anhand der Projektanforderungen erfolgen.

ABS-Kunststoff: Das "Referenzmaterial" für den 3D-Druck

Vorteile:

Die 3D-Drucktechnologie ist etabliert und bietet zahlreiche Druckparameter auf dem Markt, was den Einstieg erleichtert. Die Nachbearbeitungstechniken sind konventionell und effektiv, z. B. die Acetonbegasung, die die Oberfläche glättet.

Es gibt zahlreiche ABS-Drahtmarken auf dem Markt, was den Kauf erleichtert. Darüber hinaus weisen 3D-gedruckte Teile aus ABS-Kunststoff eine ausreichende Festigkeit auf und erfüllen die meisten strukturellen Anforderungen.

Herausforderungen:

Die größte Herausforderung beim 3D-Druck mit ABS-Kunststoff ist die Vermeidung von Verzug , insbesondere bei der Herstellung großer Bauteile. Durch die Anpassung der Druckparameter muss der Verzug kontrolliert und somit zusätzlicher Zeit- und Energieaufwand betrieben werden.

Acryl: Der Kampf um Klarheit

Vorteile:

Die erfolgreich gedruckten Objekte weisen eine hervorragende Transparenz auf, die mit ABS-Kunststoff nicht erreicht werden kann. Daher eignet sich 3D-Druck für Objekte, die Licht durchlassen müssen, z. B. optische Fenster und Displayabdeckungen.

Herausforderungen:

Stark temperatur- und druckgeschwindigkeitsempfindlich. Geringfügige Temperaturabfälle führen zu schlechter Zwischenschichthaftung, und extrem hohe Geschwindigkeiten können leicht innere Spannungen hervorrufen, was eine wiederholte Anpassung der Druckparameter und hohe technische Anforderungen an die Bediener erfordert.

Professionelle Beratung:

Wenn Sie Transparenz benötigen, aber reines Acrylfilament nicht verarbeiten können, sind ASA (ABS mit UV-Beständigkeit) oder PETG als Kompromisslösung eine gute Alternative. ASA bietet eine gute UV-Stabilität und vergleichbare Leistung wie ABS, PETG lässt sich leichter drucken und bietet eine gewisse Transparenz, wodurch einige Anforderungen an die Lichtdurchlässigkeit erfüllt werden.

Entscheidungshilfe: 5 Schlüsselfragen, die Ihnen helfen, die richtige Materialwahl zu treffen

Bevor Sie auf die Schaltfläche „Drucken“ klicken, stellen Sie sich diese Fragen, um schnell das richtige Material zu finden.

1. Was sind Ihre wichtigsten Anforderungen?

Für 3D-Druckteile mit hoher Festigkeit und Stoßfestigkeit, wie beispielsweise Drohnengehäuse oder mechanische Halterungen, eignet sich ABS-Kunststoff. Für extrem transparente Bauteile, wie durchsichtige Fenster oder Optiken, ist Acrylglas die richtige Wahl.

2. Was ist die angestrebte Nutzungsumgebung?

Wenn das Bauteil im Außenbereich eingesetzt werden soll und UV- sowie Witterungsbeständigkeit erfordert, ist Acrylglas die bessere Wahl. Für den Einsatz im Innenbereich bei Raumtemperatur ist ABS-Kunststoff ausreichend und kostengünstiger.

3. Wie hoch ist Ihre Toleranz gegenüber Schwierigkeiten beim Drucken?

Wenn Sie Anfänger im 3D-Druck sind oder nicht viel Zeit mit der Feinabstimmung von Parametern verbringen möchten, verwenden Sie ABS-Kunststoff aufgrund der ausgereifteren Drucktechnologie und der geringeren Fehlerrate. Sind Sie hingegen ein erfahrener Drucker mit umfangreicher Erfahrung in komplexen Einstellungen und legen Wert auf ein klares Ergebnis, verwenden Sie Acrylglas.

4. Wie viel Nachbearbeitungsarbeit sind Sie bereit zu leisten?

Wenn Sie nicht viel Zeit in die Bearbeitung investieren möchten, ist ABS-Kunststoff die bessere Wahl. Er lässt sich mit Aceton verkleben und glätten. Sind Sie hingegen bereit, mehr Arbeit in die Bearbeitung zu investieren, um einen transparenten Effekt zu erzielen, ist Acrylglas eine gute Option.

5. Wie hoch ist Ihr Budget?

Bei begrenztem Budget und dem Wunsch nach Kostenkontrolle beim 3D-Druck empfiehlt sich ABS-Kunststoff, da dieser niedrigere direkte und indirekte Kosten aufweist. Stehen Ihnen hingegen ausreichend Mittel zur Verfügung und wünschen Sie sich einen transparenten Effekt, ist Acrylglas die richtige Wahl.

Der kundenspezifische 3D-Druck-Fertigungsservice von JS Precision erstellt eine auf Ihre Antworten zugeschnittene 3D-Drucklösung und bietet einen Komplettservice von der Materialauswahl bis zur Parametereinstellung, damit Sie Ihr Projekt problemlos abschließen können.

Jenseits von FDM: Wenn ABS und Acryl auf andere 3D-Drucktechnologien treffen

Neben der traditionellen FDM-3D-Drucktechnologie finden ABS-Kunststoff und Acryl auch in anderen Drucktechnologien Anwendung. Sich damit vertraut zu machen, wird Ihnen mehr Ideen für Ihr Projekt liefern.

SLA-Druck (Stereolithographie)

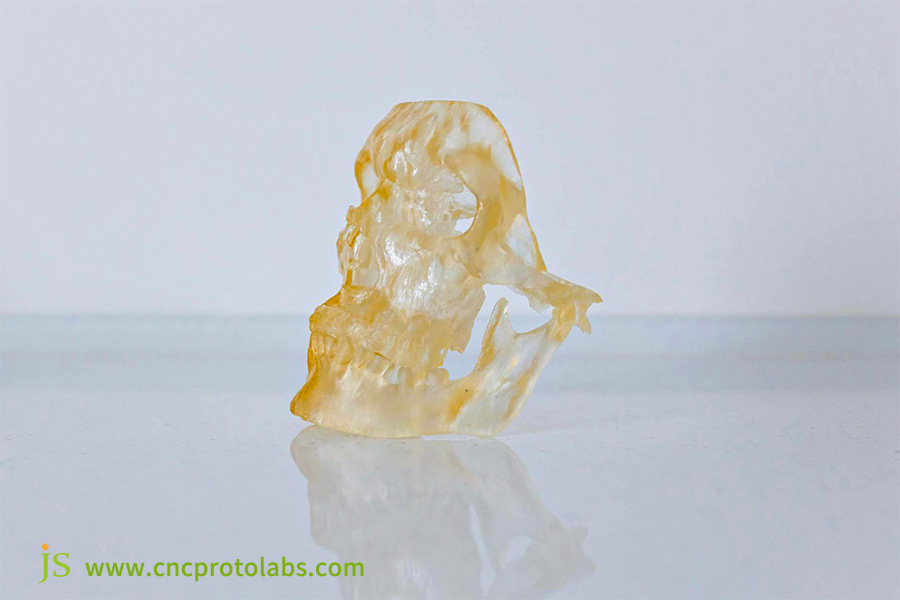

Bei der SLA-Technologie handelt es sich bei „Acryl“ üblicherweise um ein lichtempfindliches Harz. Aus diesem Harz werden sehr transparente Teile mit den Eigenschaften von herkömmlichem Acryl gefertigt, jedoch mit einem anderen Druckmechanismus als beim FDM-Verfahren.

Acrylteile, die mittels SLA hergestellt werden, weisen eine höhere Genauigkeit und eine glattere Oberfläche auf und eignen sich daher für den Druck empfindlicher optischer Bauteile. ABS-Kunststoff wird im SLA-Verfahren weniger häufig verwendet, findet aber im FDM-Verfahren deutlich mehr Anwendung.

Materialstrahl

Ähnlich der PolyJet-Technologie kann diese Technologie mehrere Materialien in einem einzigen Durchgang drucken. Zukünftig könnte damit die Integration von harten, ABS-ähnlichen Teilen und transparenten, Acryl-ähnlichen Teilen realisiert werden.

Bei der Fertigung eines Bauteils kann beispielsweise der Hauptkörper aus einem robusten, ABS-ähnlichen Material und der lokal transparente Bereich aus einem klaren, acrylähnlichen Material hergestellt werden. Dadurch entfällt die nachträgliche Montage, was eine höhere Bauteilintegrität und eine effizientere Fertigung ermöglicht.

Die Materialauswahl beschränkt sich nicht auf das FDM-Verfahren . Die Wahl der richtigen Technologie- und Materialkombination, basierend auf den Genauigkeits- und Leistungsanforderungen der gedruckten Teile, kann das Produkt wettbewerbsfähig machen.

Fallstudie: Entwicklung eines transparenten Gehäuses für eine FPV-Bildübertragungsantenne einer Drohne

Kundenbedürfnisse

Ein Hersteller von Renndrohnen benötigt ein FPV-Antennengehäuse für Drohnen mit drei spezifischen Anforderungen:

- Extrem stoß- und sturzfest und sollte einen Sturz aus 3 Metern Höhe fünfmal unbeschadet überstehen.

- Ein transparentes Kunststofffenster an der Oberseite ermöglicht die klare Anzeige des internen LED-Statusindikators mit einer Lichtdurchlässigkeit von mindestens 85 %.

- Leichtgewicht, mit einem Gesamtgewicht von unter 20 Gramm, um die Fluggeschwindigkeit der Drohne nicht zu beeinträchtigen.

JS' Lösung und Iterationen

Version 1 (Druck komplett auf ABS):

Wir haben das Gehäuse mit hochfestem ABS-Filament gedruckt. Das Bauteil erreichte im Schlagtest eine Festigkeit von 25 kJ/m² und erfüllte somit die Anforderungen. Da ABS-Kunststoff jedoch undurchsichtig ist, war die LED-Leuchte von oben nicht sichtbar.

Um das Modell zu beschweren, musste eine Öffnung eingearbeitet werden, wodurch es 23 Gramm wog – mehr als vom Kunden gewünscht. Durch die Öffnung war das Modell Staub und Wasser ausgesetzt, was die Lebensdauer der LED und die Bildqualität beeinträchtigte.

Version 2 (Vollständig modifizierter Acryldruck):

Die Lichtdurchlässigkeit des gedruckten Gehäuses, die durch die Verwendung hochtransparenter, modifizierter Acrylfasern erreicht wurde, betrug 90 % und erfüllte damit die Anforderungen an LED-Displays vollständig, ohne dass das Gewicht 18 Gramm überschritt. Acryl ist jedoch sehr spröde mit einer Schlagzähigkeit von nur 12 kJ/m². Bereits beim dritten Schlagtest brach das Gehäuse und erreichte somit nicht die geforderte Haltbarkeit.

Endgültige Lösung (Hybriddesign):

Das Gehäuse wurde aus 1,2 mm dickem ABS-Kunststoff gedruckt, um Stabilität zu gewährleisten. Das transparente Fenster wurde separat als eingebettetes Bauteil aus 0,8 mm dickem, hochtransparentem Acrylfilament gedruckt.

Die Montage erfolgte mittels Schnappverschluss mit ABS-spezifischem Klebstoff, um das Acrylglasfenster sicher im ABS-Korpus zu verankern. Das Gesamtgewicht wurde konstant bei 19,5 Gramm gehalten und erfüllt somit die Anforderungen an Festigkeit, Lichtdurchlässigkeit und Gewicht.

Ergebnisse

Das Gehäuse überstand zehn Stürze aus drei Metern Höhe unbeschadet, und die LED-Leuchte war durch das Acrylglasfenster von außen sichtbar. Bei Großkunden sank die Produktausfallrate um 60 %.

Dieses Beispiel zeigt, dass die Auswahl von Materialien auf der Grundlage des Verständnisses der funktionalen Anforderungen an 3D-Druckteile besser ist als die Verwendung eines einzigen Materials, um alles reparieren zu wollen, und dass dies sogar zu einem leistungsfähigeren Produkt führen kann.

Endgültige Entscheidung: Welchen Kunststoff sollten Sie verwenden?

Die Situation bei der Wahl von ABS-Kunststoff

Zunächst einmal sollten wir klären, was ABS ist . Es handelt sich um ein 3D-Druckmaterial mit hoher Zähigkeit, guter Schlagfestigkeit und ausgereifter Drucktechnologie.

Wenn Sie 3D-Druckteile benötigen, die strukturell robust sind und Stößen standhalten können, wie z. B. mechanische Halterungen oder Gerätegehäuse, oder wenn Sie Anfänger im 3D-Druck sind und die Komplexität des Drucks sowie die Ausfallraten minimieren möchten.

Wenn Sie ein begrenztes Budget haben und die Kosten für den 3D-Druck kontrollieren möchten, ist ABS-Kunststoff eine geeignete Wahl. Auch wenn die Teile in Innenräumen bei Raumtemperatur verwendet werden, erfüllt ABS-Kunststoff Ihre Leistungsanforderungen.

Die Situation bei der Auswahl von Acrylglas

Wenn Sie bei gedruckten Teilen eine hohe Transparenz benötigen, z. B. bei optischen Fenstern oder durchsichtigen Displaygehäusen, oder wenn die Teile im Freien verwendet werden und UV- und witterungsbeständig sein müssen, und Sie über fortgeschrittene 3D-Druckkenntnisse verfügen und mit komplizierter Druckeinrichtung und Nachbearbeitung leben können, dann ist Acrylglas geeignet.

Ich denke über eine dritte Option nach, PETG/ASA

Wenn Sie sich nicht zwischen ABS und Acryl entscheiden können, verwenden Sie stattdessen PETG oder ASA. PETG ist einfacher zu drucken, bietet eine mittlere Festigkeit und ist leicht transparent. Daher eignet es sich gut, wenn Lichtdurchlässigkeit erforderlich ist und wenig Zeit für aufwendige Tests bleibt.

ASA besitzt eine hohe UV-Beständigkeit, ähnlich wie ABS-Kunststoff, wodurch es sich als 3D-Druckteil für den Außeneinsatz eignet und das Problem der Vergilbung von ABS im Freien vermieden wird.

Häufig gestellte Fragen

Frage 1: Beim Drucken mit Acrylfilament haftet die erste Schicht immer nicht. Was kann ich tun?

Dies liegt in der Regel an einer zu niedrigen Temperatur der Bauplatte oder einer ungeeigneten Düsenhöhe. Wir empfehlen eine Bauplattentemperatur von 90–100 °C, die Verwendung einer Glasbauplatte und die Anwendung eines speziellen PVA-Klebstoffs zur Verbesserung der Haftung. Die Düsenhöhe sollte so gewählt werden, dass ein Abstand von 0,1–0,2 mm zwischen Düsenspitze und Bauplatte besteht.

Frage 2: Kann man Aceton zum Polieren von Acryl-3D-Druckteilen verwenden?

Nein! Aceton schmilzt Acryl und verursacht dadurch Risse (Spannungsrisse) an der Oberfläche des Bauteils. Dies beeinträchtigt dessen Struktur und Transparenz. Acryl-3D-Druckteile müssen daher mit Trichlorethylen oder einem handelsüblichen Acryl-Politurmittel dampfpoliert werden. Dieser Vorgang muss in einem gut belüfteten Raum durchgeführt werden. Schutzausrüstung ist erforderlich, um Hautkontakt und das Einatmen des Lösungsmittels zu vermeiden.

Frage 3: Ist der ABS-Druck aufgrund des stechenden Geruchs gefährlich?

Beim ABS-Druck entstehen Spuren flüchtiger organischer Verbindungen (VOCs) wie Styrol. Längeres Einatmen dieser Substanzen kann schädliche Auswirkungen auf die Atemwege und den gesamten Körper haben. Daher wird empfohlen, in einem ausreichend belüfteten Raum zu drucken oder ein Luftreinigungssystem am Drucker zu installieren. Vermeiden Sie es, längere Zeit neben dem Drucker zu stehen, um das Einatmen giftiger Substanzen zu minimieren.

Frage 4: Gibt es ein 3D-Druckmaterial, das die Zähigkeit von ABS, aber die Transparenz von Acryl besitzt?

Ein solches „Zwei-in-Eins“-Material, das die Vorteile beider Welten vereint, gibt es bisher nicht. Transluzentes PETG und Polycarbonat bieten jedoch in manchen Anwendungsbereichen einen Kompromiss. Transluzentes PETG ist gut bedruckbar, erreicht eine Festigkeit, die mit ABS vergleichbar ist, und bietet eine gewisse Transparenz. Polycarbonat bietet gute Transparenz und hohe Festigkeit, ist aber etwas schwieriger zu bedrucken.

Zusammenfassung

Die Wahl zwischen ABS und Acryl ist keine einfache Frage von Überlegenheit oder Unterlegenheit, sondern erfordert eine sorgfältige Abwägung Ihrer Projektanforderungen, technischen Möglichkeiten und des gewünschten Ergebnisses. Solange Sie Funktionalität, Einsatzumgebung und Ihre Erfahrung mit 3D-Druckteilen berücksichtigen, finden Sie das passende Material.

JS Precision bietet Online-3D-Druck für verschiedene Materialien wie ABS-Kunststoff an. Wir garantieren die Qualität Ihrer 3D-Druckteile durch umfassende Kontrolle und bieten Ihnen gleichzeitig faire Preise und einen unkomplizierten Bestellvorgang.

Nehmen Sie umgehend Kontakt mit uns auf. Senden Sie uns einfach Ihre Konstruktionspläne, und wir beginnen umgehend mit der Produktion, um die optimale Umsetzung Ihres Projekts zu gewährleisten.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com