CNC-Bearbeitungsdienstleistungen sind seit langem in Kernbranchen wie der Herstellung medizinischer Geräte, der Luft- und Raumfahrt- und der Automobilindustrie verankert. Im Rahmen der wettbewerbsintensiven Produktentwicklung bestimmt jede Entscheidung, die Materialauswahl und Prozessoptimierung betrifft, direkt die Produktleistungsobergrenze und die Kostenuntergrenze.

Verstehen Sie die Kluft zwischen „niedrigem Preis“ und „hohem Wert“ wirklich, wenn Sie mit einer überwältigenden Auswahl an Angeboten für CNC-Bearbeitungsdienstleistungen konfrontiert werden? Die Wahl zwischen der CNC-Bearbeitung von Aluminiumlegierungen und der Hochleistungs-CNC-Kunststoffbearbeitung hat weitreichende Auswirkungen, die über die Materialstückpreise hinausgehen.

Bei JS Precision verstehe ich, mit welchen Schwierigkeiten unsere Kunden konfrontiert sind, wenn sie ein Gleichgewicht zwischen Leistung und Budget finden.

Es deckt den Kern der Fertigung ab, angefangen bei der Frage, wie wissenschaftliche Materialauswahl und anspruchsvolles Prozessdesign genutzt werden können, um durch proaktive Fertigungszusammenarbeit die Leistung zu maximieren und die Gesamtlebenszykluskosten bei maßgeschneiderten CNC-Bearbeitungsdienstleistungen zu minimieren. Es hilft Ihnen, nicht in die „Pseudo-Niedrigpreis-Falle“ zu tappen und wirklich intelligente Entscheidungen zu treffen.

Abbildung 1: Der rotierende Bohrer bohrt silberne Metallwerkstücke auf der CNC-Maschine.

Zusammenfassung der wichtigsten Antworten

| Entscheidungsziele | Häufige Missverständnisse und Risiken | Wertorientierte Lösung von JS Precision |

| Kostenkontrolle | Anstreben preisgünstiger CNC-Bearbeitungsdienste unter Ignorierung nachfolgender Nacharbeiten, Qualitätsrisiken und Verzögerungen Kosten. | Durch umfassendes DFM und Materialwissenschaft optimieren wir bereits in der Entwurfsphase und bieten eine wirklich kosteneffiziente Materialauswahl für die CNC-Bearbeitung und Prozesslösungen. |

| Präzisionsgarantie | Einige glauben, dass Präzision nur von der Marke der Werkzeugmaschine abhängt, und lassen Wärmemanagement, Werkzeugstrategie und Prozess völlig außer Acht Kontrolle. | Der Kern der Präzision CNC-Bearbeitungsdienstleistungen sind in der Systemtechnik der End-to-End-Stabilität. Wir garantieren Wiederholgenauigkeit im Mikrometerbereich durch die Fertigung im geschlossenen Kreislauf. |

| Leistungsrealisierung | Die Materialauswahl kann „overkill“ oder „underkill“ sein und passt nicht zur tatsächlichen Anwendung Szenario. | Wir sind Ihr erweitertes Ingenieurteam, das die Last, die Umgebung und die Funktionsanforderungen analysiert, um die beste Balance zwischen der CNC-Bearbeitung von Metall und CNC-Materialien aus Kunststoff zu finden auf Ihrer Bestellung. |

CNC-Bearbeitungsdienste Materialauswahl: JS Precision hilft Ihnen, Kosten zu senken und Steigern Sie die Effizienz

JS Precision beschäftigt sich seit 15 Jahren intensiv mit CNC-Bearbeitungsdienstleistungen und konzentriert sich auf die Bereitstellung maßgeschneiderter Präzisionsbearbeitungslösungen für globale Kunden.

Unser Team hat über 5000 Projekte aus Branchen wie Medizin, Luft- und Raumfahrt, Automobil und Elektronik abgewickelt und ist es auch vertraut mit den CNC-Bearbeitungseigenschaften von über 20 Materialien – von Aluminiumlegierungen und Edelstahl bis hin zu Titanlegierungen und PEEK.

Zum Beispiel haben wir einmal den Verarbeitungsplan für Triebwerkshalterungen für ein Luft- und Raumfahrtunternehmen optimiert und das Projekt hat sich strikt an die AS9100D Luft- und Raumfahrt-Qualitätsmanagementsystemstandard, herausgegeben von der International Aerospace Quality Group (IAQG). Durch Materialaustausch und Prozessanpassungen haben wir dem Kunden geholfen, die Stückkosten um 30 % zu senken.

Wir haben auch das Problem der geringen Bearbeitungseffizienz für Titanlegierungsteile für einen Kunden aus der Medizintechnik gelöst und den Produktionszyklus um verkürzt 25 %.

Unsere Ingenieure verfügen über durchschnittlich mehr als 8 Jahre Berufserfahrung in der Branche und haben mehr als 1000 DFM absolviert Optimierungen, um Kunden dabei zu helfen, massive Kostenverschwendung durch unangemessenes Design zu vermeiden.

Dieser Leitfaden ist eine Zusammenfassung unserer praktischen Erfahrungen. Jeder Vorschlag wurde durch reale Projekte validiert, sodass Sie vollständig darauf zurückgreifen können Vertrauen.

Sie möchten Umwege mit professionellen CNC-Bearbeitungsdiensten vermeiden? Geben Sie Ihre Branche und Ihre Kernbedürfnisse an und vereinbaren Sie jetzt einen kostenlosen Beratungstermin mit JS Precision. Anschließend vermitteln wir Ihnen entsprechend erfahrene Ingenieure, die maßgeschneiderte Vormaterial- und Prozesslösungen anbieten.

Wie optimiert man die Kosten wirklich mit professionellen CNC-Bearbeitungsdiensten?

Bei der Kostenoptimierung geht es nie nur um die Senkung der Arbeitskosten, es geht darum, den gesamten Prozess von Design, Materialien bis hin zu Prozesse. Das ist der grundlegende Unterschied zwischen professionellen CNC-Bearbeitungsdienstleistungen und gewöhnlichen Dienstleistungen. Die meisten versteckten Kosten der CNC-Bearbeitung beginnen mit unangemessenen Entscheidungen in Bezug auf Design, Materialverwendung und Prozessrouten.

Designeffizienz ist der größte Kostenfaktor Nutzen

Gutes Design kann die Kosten von Anfang an senken. Wir empfehlen die Vereinfachung der Teilegeometrie, z. B. die Umwandlung komplizierter Oberflächen in reguläre, die Standardisierung von Merkmalsabmessungen, z. B. die Anwendung konsistenter Lochdurchmesser, und die Vermeidung unnötiger 5-Achsen-Bearbeitung. Die meisten Projekte können durch die Verwendung von 3–4 Achsen erreicht werden, was die Zeit direkt um 30–50 % verkürzt.

Intelligente Materialnutzung und Inventarisierung Management

Diese intelligente Layout-Software kann das Blechlayout optimieren und die Materialausnutzung von 60 % auf 70 % steigern 85 %. Darüber hinaus entfällt durch die Beibehaltung gängiger Materialien wie 6061-Aluminiumlegierung, 304-Edelstahl und PEEK der Aufpreis, den man beim Kauf kleiner Mengen zahlen muss.

Smart Process Route Auswahl

Das Ersetzen von EDM durch Hochgeschwindigkeitsfräsen für Teile mit mäßiger Härte verbessert die Effizienz um mehr als das Zweifache und Durch die Integration vieler kleiner Teile in einem für die Bearbeitung vor dem Schneiden wird die Spann- und Positionierungszeit verkürzt.

Welche Faktoren letztendlich Ihre Präzisions-CNC-Bearbeitungsdienstleistungen definieren Ergebnis?

Der Kern präziser CNC-Bearbeitungsdienstleistungen ist „Genauigkeit“, die die Kontrolle aller Variablen während des gesamten Prozesses erfordert. Viele Kunden glauben fälschlicherweise, dass nur die Genauigkeit der Werkzeugmaschine die Qualität der Teile bestimmt, in Wirklichkeit beeinflussen jedoch thermische Stabilität, Werkzeugzustand und Spannmethoden das Endergebnis.

Die Internationale Organisation für Normung (ISO) ISO 230-1:2012 Der Machine Tool Inspection Standard bietet eine international anerkannte Methode zur Bewertung der geometrischen Genauigkeit von Werkzeugmaschinen und ist die Grundlage für die Einrichtung eines vollständigen Kontrollsystems für die Prozessgenauigkeit.

Thermische Stabilität: Die übersehene Präzision Mörder

Die Werkstatt verwendet ein Konstanttemperaturdesign von 20 ± 2 °C. Werkzeugmaschinen werden vor der Bearbeitung vorgewärmt und Kühlstrategien werden entsprechend den Materialeigenschaften während der Bearbeitung angepasst (z. B. Hochdruckkühlung für Titanlegierungen), um Maßabweichungen zu vermeiden, die durch die Wärmeausdehnung der Maschine und den Temperaturanstieg des Werkstücks verursacht werden.

Tool-Lebenszyklus Management

Werkzeugbeschichtungen werden je nach Material ausgewählt: Diamantbeschichtung für Aluminiumlegierungen, TiAlN-Beschichtung für Edelstahl. Der Verschleiß wird anhand von Daten überwacht, Vorhersagemodelle werden erstellt und ein Werkzeugwechselsystem erzwungen, um die Bearbeitungskonsistenz sicherzustellen.

Die Kunst des Spannens und Datum

Entwerfen Sie spezielle Vorrichtungen für komplexe Teile, die die Durchführung mehrerer Prozesse in einer einzigen Spanneinrichtung ermöglichen, vereinheitlichen Sie den Prozess Bezugspunkte, reduzieren Positionierungsfehler und kontrollieren geometrische Toleranzen innerhalb von ±0,01 mm.

Wie man Leistung und Budget mit kostengünstigen Materialien für CNC in Einklang bringt Bearbeitung?

Der Schlüssel zur Auswahl kostengünstiger Materialien für die CNC-Bearbeitung liegt darin, ein Gleichgewicht zwischen Leistung und Kosten zu finden und zu vermeiden, für übermäßige Leistung zu bezahlen. Aluminium-CNC-Bearbeitung hat vielfältige Anwendungsmöglichkeiten, aber verschiedene Materialien haben ihre Vorteile. Wir empfehlen die optimale Lösung basierend auf der Funktion des Teils, der Last und der Umgebung.

| Materialkategorie | Gemeinsame Noten | Stärke | Bearbeitbarkeit | Korrosionsbeständigkeit | Kosten (USD/kg) | Anwendbare Szenarien |

| Aluminiumlegierung | 6061 | Mittel | Ausgezeichnet | Gut | 3-5 | Anwendungen: Strukturteile, allgemein, Gehäuse. |

| Aluminiumlegierung | 7075 | Hoch | Mittel | Mittel | 8-12 | Hochfeste Teile, Luft- und Raumfahrtkomponenten. |

| Kohlenstoffarmer Stahl | A36 | Mittel | Gut | Durchschnitt | 2-4 | Strukturelle Stützen, nicht tragende Teile. |

| Edelstahl | 304 | Mittel | Mittel | Ausgezeichnet | 6-10 | Korrosionsbeständige Teile, medizinische Geräte. |

| Automatisch bearbeiteter Stahl | 12L14 | Mittel | Ausgezeichnet | Durchschnitt | 4-6 | Großserienbearbeitete Teile, Verbindungselemente. |

| Technische Kunststoffe | PEEK | Mittel | Mittel | Ausgezeichnet | 80-100 | Hochtemperaturbeständige, isolierende, korrosionsbeständige Teile. |

Das Königreich der Aluminiumlegierungen: Eine rationale Wahl aus 6061 bis 7075

6061 bietet ein außergewöhnliches Preis-Leistungs-Verhältnis und ist für die meisten allgemeinen Anwendungen geeignet, während 7075 eine Festigkeit besitzt, die der von Stahl und Stahl nahe kommt wird nur für die Luft- und Raumfahrt und andere Anwendungen mit extrem hoher Festigkeit empfohlen.

Kostengünstiges Spektrum an Stählen: Kohlenstoffarm Stahl, vorgehärteter Stahl und Edelstahl

A36 ist am kostengünstigsten, erfordert aber eine anschließende Rostschutzbehandlung, 4140 erfordert keine Wärmebehandlung und kann verwendet werden Für mittelfeste mechanische Teile weist 304 eine ausgezeichnete Korrosionsbeständigkeit auf und ist für medizinische und Lebensmittelmaschinen geeignet.

Versteckter Wert des Freischneidens Legierungen

12L14-Stahl und C36000-Messing erhöhen die Bearbeitungseffizienz um mehr als 30 Prozent und reduzieren gleichzeitig den Werkzeugverschleiß um 50 Prozent. Dies bedeutet, dass diese Materialien im Allgemeinen kostengünstiger sind und sich daher für Drehanwendungen mit hohem Volumen eignen.

JS Precision bietet kostengünstige Materialien für die CNC-Bearbeitung. Laden Sie Ihre Teilezeichnungen mit Leistungsanforderungen hoch und erhalten Sie kostenlose Materialempfehlungen von uns. Auf diese Weise können Sie sicherstellen, dass Ihre Leistungen übereinstimmen, und gleichzeitig Ihr Budget und unnötige Kosteneinsätze kontrollieren.

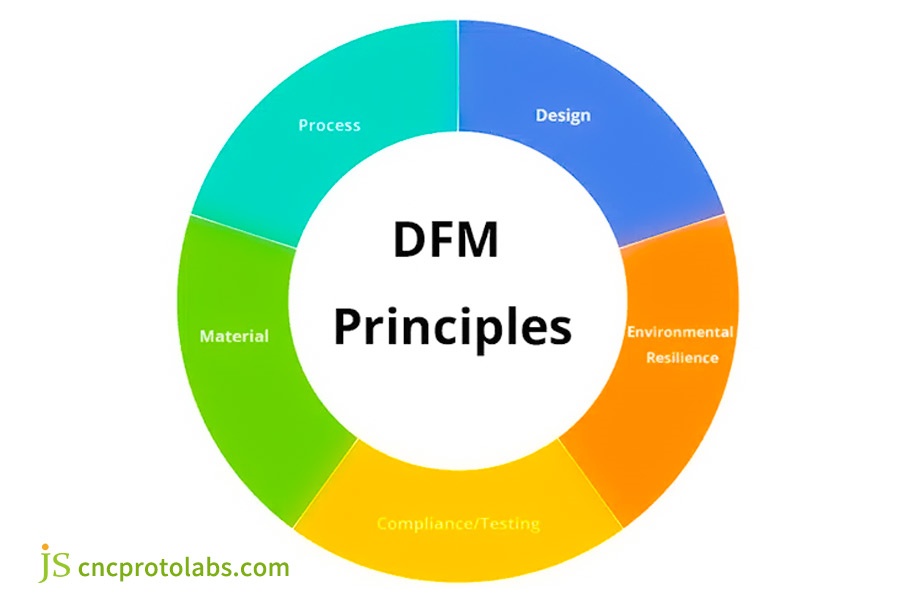

Was sind die nicht verhandelbaren Schritte in DFM für kundenspezifische CNC-Bearbeitungsdienste?

Der Erfolg kundenspezifischer CNC-Bearbeitungsdienste hängt von einem gründlichen DFM-Prozess ab. Die meisten Kunden entwerfen zunächst ihre Teile und suchen dann nach einer Fertigungsquelle. Meistens müssen sie drastische Änderungen vornehmen, weil das Teil nicht den Anforderungen der Bearbeitung entspricht, was Zeit und Geld verschwendet.

JS Precision implementiert Design for Manufacturing oder DFM ganz am Anfang eines Projekts.

Schritt 1: Frühe Designüberprüfung und Zielsetzung Ausrichtung

Die Klärung von Teilefunktionen, Lasten, Umgebungsfaktoren und Budgetzielen durch Ingenieure und Kunden vor der Prototypenerstellung stellt den richtigen Weg Optimierungsrichtung und stellt sicher, dass es aufgrund von Missverständnissen der Anforderungen nicht zu Nacharbeiten kommt.

Schritt 2: Funktionsanalyse und Änderung Vorschläge

Überprüfen Sie systematisch die Hauptmerkmale, einschließlich Inneneckenradius, empfohlen ≥ 0,5 mm, Seitenverhältnis, ≤4:1 und dünnwandig, Metall ≥1 mm, Kunststoff ≥2 mm. Stellen Sie quantitative Lösungen für Modifikationen bereit und erläutern Sie die Auswirkungen auf Kosten und Ertrag.

Schritt 3: Toleranzrationalisierung und Standardisierung Anmerkung

Leiten Sie Kunden bei der Unterscheidung zwischen kritischen und nicht kritischen Dimensionen und empfehlen Sie entsprechend GD&T-Anmerkungen Vermeiden Sie es, blind nach hoher Präzision zu streben und die Kosten zu erhöhen.

Abbildung 2: Das Ignorieren von DFM kann zu kostspieligen Neukonstruktionen und Produktionsverzögerungen führen. Die Anwendung der DFM-Prinzipien ist der Schlüssel zur Vermeidung dieser Probleme.

Wie erkennt und vermeidet man die Fallstricke eines günstigen CNC-Bearbeitungsdienstes?

Viele Kunden lassen sich leicht von den niedrigen Preisen von günstiger CNC-Bearbeitungsservice, aber sie übersehen in der Regel die Kompromisse, die der Service bei Materialien, Prozessen und Qualitätskontrolle eingeht, und tragen so letztendlich Nacharbeits-, Ausschuss- und Verzögerungskosten.

Einbußen bei Material- und Prozesskonsistenz:

Billigpreislieferanten verwenden möglicherweise nicht standardmäßige/minderwertige Materialien wie recycelte Aluminiumlegierungen oder noch schlechtere Edelstahlqualitäten oder wenden aggressives Schneiden an Parameter. Dies würde zu einer verkürzten Lebensdauer und einer instabilen Präzision der Teile führen.

Gequetschte Qualitätskontrolle:

Ohne Erststückprüfung, umfassende Berichte und Prozessprüfung werden Qualitätsrisiken direkt an die Kunden weitergegeben und zwar wann Tritt ein Problem auf, können die Verluste nicht behoben werden.

Schwarze Löcher für Kommunikation und Support:

Unzureichendes professionelles Projektmanagement und technischer Support führen dazu, dass bei Problemen das Geld verschenkt wird, was wiederum zu Streitigkeiten führt. Verzögerungen bei Projekten und Produkteinführungen.

Möchten Sie die Fallstricke billiger CNC-Bearbeitungsdienste vermeiden? Kontaktieren Sie JS Precision, beachten Sie „Vermeidung von Niedrigpreisrisiken“ und reichen Sie Ihre Anforderungen ein, um unser Qualitätskontrollhandbuch zu erhalten und die Kernstandards professioneller Verarbeitungsdienstleistungen zu verstehen.

Was sind die besonderen Herausforderungen bei der CNC-Metallbearbeitung von Titan?

Obwohl Titanlegierungen in der Luft- und Raumfahrt sowie in der Medizin umfassend eingesetzt werden, sind die Schwierigkeiten in CNC-Metallbearbeitung sind im Vergleich zu Aluminiumlegierungen und Edelstahl viel bedeutender und stellen den ultimativen Test der technischen Leistungsfähigkeit dar.

Die doppelten Herausforderungen von geringer Wärmeleitfähigkeit und Arbeit Härten

Die Wärmeleitfähigkeit von Titanlegierungen ist sehr schlecht, daher verschleißt das Werkzeug aufgrund der Wärmeentwicklung bei der Bearbeitung schnell. und es kommt zu einer starken Kaltverfestigung. Wir begegnen diesem Problem mit einer Kühlstrategie mit niedriger Geschwindigkeit, hoher Zufuhr und kontinuierlichem Hochdruck.

Hohe chemische Reaktivität und „Werkzeugkleben“ Phänomen

Bei erhöhten Temperaturen reagiert Titan stark mit Werkzeugmaterialien, Späne neigen dazu, mit der Schneidkante zu verschweißen. Spezialbeschichtete Werkzeuge wie AlTiN tragen in Verbindung mit Hochdruckkühlmittel zur optimierten Spanabfuhr bei.

Herausforderungen bei der Dimensionskontrolle aufgrund von Elastic-Plastic Verformung

Titanlegierungen haben ein „elastisches Gedächtnis“, das nach der Bearbeitung zu einer Rückfederung führt. Wir garantieren die endgültige Maßgenauigkeit durch Kompensationsprogrammierung und mehrere Mikrobearbeitungsvorgänge.

Benötigen Sie professionelle CNC-Metallbearbeitungsdienste für Titanlegierungen? JS Precision verfügt über umfangreiche Erfahrung in der Bearbeitung von Titanlegierungen, ist mit speziellen Geräten und Werkzeugen ausgestattet und kann verschiedene Herausforderungen bei der Bearbeitung von Titanlegierungen effektiv lösen. Senden Sie uns Ihre Anforderungen an Titanlegierungsteile und wir bieten Ihnen maßgeschneiderte Bearbeitungslösungen.

Abbildung 3: Aufgrund seiner hervorragenden Leistung ist Titan eines der beliebtesten Materialien in der CNC-Bearbeitung. Allerdings steht die Verarbeitung von Titanmetall auch vor vielen Herausforderungen.

Wann sind CNC-Kunststoffmaterialien herkömmlichen CNC-Bearbeitungsteilen aus Aluminium überlegen?

Herkömmlich entscheiden sich Kunden immer für die CNC-Bearbeitung von Aluminium, aber in zahlreichen Anwendungen ist die Verwendung von CNC-Kunststoffmaterialien haben eindeutige Vorteile.

Leichtgewicht mit natürlichen Vorteilen in Isolierung und Chemie Widerstand

Materialien wie PEEK und PEI haben nur die Hälfte der Dichte der Aluminiumlegierungen. Sie sind von Natur aus isolierend, beständig gegen elektromagnetische Störungen und sehr beständig gegen chemische Korrosion und werden daher häufig in medizinischen, luft- und raumfahrttechnischen sowie chemischen Anwendungen eingesetzt.

Niedriger Reibungskoeffizient und selbstschmierend Eigenschaften

Die Reibungskoeffizienten von Acetal (POM) und PTFE sind sehr niedrig, daher ist keine externe Schmierung erforderlich. Acetal (POM) und PTFE verschleißen in Getriebeanwendungen wie Zahnrädern und Lagerbuchsen langsamer als Metalle, was die Wartungskosten senkt.

Rapid Prototyping und Kleinserienfertigung komplexer Strukturen

Kunststoffe bieten schnelle Verarbeitungsgeschwindigkeiten, weniger Werkzeugverschleiß und eine einfache Modifikation komplexer Strukturen. Bei der Kleinserienfertigung sind die Kosten über 25 % niedriger als bei Aluminiumlegierungen, bei einer Reduzierung der Zykluszeiten um 40 %.

Welche Prozessparameter sind für die Oberflächenbeschaffenheit von CNC-Bearbeitungsteilen entscheidend?

Das Aussehen, die Funktion und die Lebensdauer von CNC-Bearbeitungsteile hängen direkt von der Oberflächenbeschaffenheit ab. Es erfordert eine präzise Steuerung der Schnittparameter, der Werkzeugauswahl und der Pfadstrategien.

Der Schnittparameter „Eisendreieck“: Lineare Geschwindigkeit, Vorschub, Tiefe Schnitt

Die Kombination dieser drei bestimmt die Oberflächenqualität: Hohe lineare Geschwindigkeit + mittlere Vorschubgeschwindigkeit + angemessene Schnitttiefe ist für Aluminiumlegierungen geeignet Veredelung bis Ra 0,8. Zu hohe lineare Geschwindigkeiten, die zu Verbrennungen führen, und zu niedrige lineare Geschwindigkeiten, die zu Unebenheiten führen, müssen vermieden werden.

Die Kernrolle der Werkzeugauswahl: Anzahl der Nuten, Geometrie und Beschichtung

Mehrschneidige Schaftfräser könnten einen viel feineren Schnitteffekt garantieren, und ihre scharfen Spitzen eignen sich gut zum Schlichten. Die Diamantbeschichtung eignet sich für Nichteisenmetalle, während die TiAlN-Beschichtung für Stahlwerkstoffe zur Verbesserung der Bearbeitungsstabilität geeignet ist.

Gesamteffekt von Pfadstrategie und Zustellung

Gleichlauffräsen erzeugt die beste Oberflächenqualität. Schlichtzustellungen werden auf der Grundlage des gewünschten Ra-Werts berechnet, z. B. Ra 1,6 = 5 %–10 % des Werkzeugdurchmessers in Verbindung mit einem „Schlichtfräser“-Pfad zur Entfernung von Rattermarken.

Abbildung 4: Die Oberflächenglätte wird durch verschiedene Faktoren beeinflusst, wie Schneidwerkzeuge, Bearbeitungsparameter, Materialeigenschaften und Nachbearbeitung Techniken.

35 % Gewichtsreduzierung, 20 % Kostenreduzierung: High-End-Geräte Neugestaltung des Gehäuses mit PEEK-Ersatz und DFM

Bei kundenspezifischen CNC-Bearbeitungsdiensten sehr oft die Kombination Die Kombination von DFM-Optimierung und Materialaustausch führt zu Ergebnissen, die weit über die Vorstellungskraft hinausgehen. Wir haben einmal einen Medizingerätekunden betreut, dessen Gehäuse für hochwertige Prüfgeräte mit zahlreichen Schwachstellen konfrontiert war, wobei die Optimierungslösung erhebliche Verbesserungen erzielte.

Ursprüngliche Kundenlösung:

Der Kunde verwendete zunächst die Aluminiumlegierung 6061 für die CNC-Bearbeitung von Aluminium, um das Gehäuse herzustellen. Dadurch wog das Gehäuse insgesamt 3,5 kg, was die Tragbarkeit des Geräts beeinträchtigte.

Das Metallgehäuse störte auch leicht elektromagnetisch die internen Präzisionssensoren, für die eine zusätzliche Isolierschicht und mehr Montageschritte erforderlich waren. Dies hatte eine Gesamtkosten von 280 $ pro Einheit.

JS-Präzisionslösung:

Die Anforderungen waren da, und unsere Ingenieure führten sofort eine detaillierte DFM-Analyse durch und erarbeiteten eine umfassende Materiallösung Revolution + struktureller Wiederaufbau + Prozessintegration".

Was die Materialien betrifft, haben wir die Verwendung von 30 % kohlefasergefülltem PEEK als Hauptmaterial vorgeschlagen. Diese Art von CNC-Kunststoffmaterialien haben eine Festigkeit, die der einer 6061-Aluminiumlegierung nahe kommt, haben aber eine Dichte, die nur halb so hoch ist wie die einer Aluminiumlegierung. Dadurch erreicht es ein leichtes Design, isoliert auf natürliche Weise und widersteht elektromagnetischen Störungen, sodass keine zusätzliche Isolierschicht erforderlich ist.

Wir haben die Schale strukturell so umgestaltet, dass sie eine modulare, kitartige Struktur ohne das tiefe Hohlraumdesign des Originals aufweist, was die Bearbeitungsschwierigkeiten reduziert. Für eine einfachere Montage haben wir die Abmessungen aller Verbindungselemente standardisiert. Wir haben die Wandstärkenverteilung weiter optimiert, um noch mehr Gewichtsreduzierungen ohne Einbußen bei der Festigkeit zu erreichen.

Im Hinblick auf die Herstellungsprozesse haben wir Einsätze in wichtigen Metallverbindungsbereichen vorab eingebettet. Durch ein spezielles Verfahren kann es zuverlässig zwischen Kunststoff und Metall verbunden werden, ohne dass die mit herkömmlichen Montagemethoden verbundenen Lockerungsrisiken auftreten.

Ergebnisse:

Das Endgewicht der Granate wurde auf 2,3 kg reduziert (eine Reduzierung um 35 %), elektromagnetische Störungen wurden eliminiert und die Erkennungsgenauigkeit verbessert 15 %, der Montageprozess der Isolierschicht wurde eingespart und die Kosten pro Schale wurden auf 224 $ gesenkt (eine Reduzierung um 20 %). Durch die Massenproduktion von 1.000 Einheiten können 56.000 US-Dollar eingespart werden.

Diese Lösung löste nicht nur alle Kundenprobleme, sondern ermöglichte auch die Upgrade-Grundlage für Produkte, wodurch die Wettbewerbsvorteile der Produkte verbessert wurden Markt.

Möchten Sie eine solche Kostensenkung und Effizienzsteigerung realisieren? Bitte geben Sie die Anforderungen und Schwachstellen Ihrer Teile an, und JS Precision bietet Ihnen maßgeschneiderte DFM-Optimierungs- und Materialersatzlösungen, um mit seinen kundenspezifischen CNC-Bearbeitungsdiensten Durchbrüche bei Leistung und Kosten zu erzielen.

Abbildung 5:PEEK-Kohlefaserteile

FAQs

F1: Wie erhalte ich online ein sofortiges Angebot? Plattform?

Laden Sie einfach Ihre 3D-Datei oder PDF-Zeichnung im STEP/IGES-Format hoch und wählen Sie die erforderlichen Materialien, Produktionsmenge und Oberflächenbehandlung aus Anforderungen. Die KI-Engine erstellt in Kombination mit unserer Prozessdatenbank innerhalb von Minuten ein transparentes Angebot.

F2: Welche typischen Toleranzen sind in der Präzisions-CNC erreichbar? Bearbeitung?

Für mittelgroße Metallteile können unsere Standard-Präzisions-CNC-Bearbeitungsdienste eine hohe Präzision von bis zu ±0,025 mm erreichen. In einigen Fällen mit hohen Anforderungen kann eine spezielle Prozesssteuerung eine Genauigkeit von ±0,01 mm oder sogar noch höher liefern.

F3: Welches wäre zwischen Aluminium und Edelstahl teurer? Maschine in einer CNC?

Im Allgemeinen ist die Bearbeitung von Edelstahl durch CNC teurer. Dies ist auf die Tatsache zurückzuführen, dass rostfreier Stahl härter ist und eine starke Kaltverfestigung aufweist. Daher trägt er zu einem schnelleren Verschleiß der Werkzeuge und längeren Bearbeitungszeiten bei – was alles die Gesamtkosten der Bearbeitung erhöht.

F4: Wie kann ich feststellen, ob der Anbieter „Niedrigpreis“ oder „Hochleistung“ ist?

Sie können sie fragen, was der DFM-Prozess ist, ob sie Erstmusterprüfungen und vollständige Berichte bereitstellen, wie ihre Ausrüstung eingerichtet ist und was Art von Erfahrung, die ihre Ingenieure damit haben. Qualitativ hochwertige und kostengünstige Dienstleistungen müssen den Prozess der Wertschöpfung und nicht nur der Preissenkung klar darstellen.

F5: Kann PEEK-Kunststoff Aluminium für Strukturelemente ersetzen? Komponenten?

PEEK ist eine Art CNC-Kunststoffmaterial, das aufgrund seines geringen Gewichts, seiner Isolierung und Korrosion Aluminium in den meisten Strukturteilen ersetzen könnte Widerstandsfähigkeit und Anwendungen mit nicht extremer Stoßbelastung. Seine überlegene spezifische Festigkeit wird die meisten strukturellen Anforderungen erfüllen.

F6: Gibt es einen signifikanten Unterschied in den Verarbeitungskosten zwischen Ra 0,8 und Ra 3,2 Oberflächenrauheit?

Die Verarbeitungskosten sind recht unterschiedlich. Für Ra 0,8 sind spezielle Endbearbeitungswerkzeuge und langsamere Vorschübe erforderlich, in manchen Fällen sind ergänzende Poliervorgänge erforderlich. Dies erhöht die Kosten gegenüber Ra 3.2 fast um 30–50 %.

F7: Ist es auch möglich, die DFM- und Kostenoptimierungsdienste zu nutzen? für kleine Mengen, sagen wir 10 Stück?

Selbstverständlich bietet JS Precision DFM- und Prozessoptimierungsdienste für Aufträge jeder Losgröße an. Hier reduziert die Design-for-Manufacturing-Optimierung bei kleinen Chargen die Kosten für die zukünftige Massenproduktion, ohne dass Investitionen in Redundanz verschwendet werden.

F8: Was ist die normale Vorlaufzeit von der Auftragserteilung bis Quittung?

Die Herstellung von CNC-Bearbeitungsteilen, die aus Standardmaterial und in einem mäßig komplexen Design hergestellt werden, dauert 5–10 Tage Prototypen und 2-4 Wochen für die Kleinserienproduktion. Spezifische Zeiten werden im Angebot klar angegeben.

Zusammenfassung

Wissenschaftliche Materialauswahl, strenges DFM-Design und professionelle Prozessoptimierung sind der Schlüssel zu einem idealen Leistungs-Kosten-Verhältnis in der CNC-Bearbeitung.

Als erfahrener Anbieter von CNC-Bearbeitungsdienstleistungen integriert JS Precision stets jahrelange Praxiserfahrung in jedes Projekt für Kunden.Von Materialvorschlägen bis zur Prozessoptimierung, von der Präzisionskontrolle bis zur Kostenreduzierung wir bieten Lösungen aus einer Hand.

Es geht jetzt mehr darum, technische Weisheit zu nutzen, als Preise zu vergleichen.

Starten Sie sofort Ihr Optimierungsprojekt!Bitte besuchen Sie die Website von JS Precision, um Ihre hochzuladen Teiledesign. Sie erhalten nicht nur ein Angebot, sondern, was noch wichtiger ist, einen „Analysebericht zum Leistungs- und Kostenoptimierungspotenzial“ von unserem Team aus leitenden Ingenieuren. Lassen Sie uns zusammenarbeiten, um den Herstellungswert Ihres Produkts neu zu definieren.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS Precision Services, es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das JS Precision Network bereitstellt. Es liegt in der Verantwortung des Käufers Teileangebot anfordern Identifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräziseCNC-Bearbeitung,Blechherstellung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Entscheiden Sie sich für JS Precision. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com