Die schnelle Entwicklung von Prototypen für die Automobilindustrie entwickelt sich rasant zu einer unverzichtbaren Methode, um den Herausforderungen des Innovationswettlaufs in der Automobilindustrie zu begegnen.

Bei diesen Nischenmodellen im Rennsport, personalisierten Kundenanpassungen und der Validierung neuester Technologien besteht ein gemeinsames Problem: Die traditionellen Massenproduktionsmodelle sind zu langsam und zu kostspielig, um die Anforderungen von „kleinen Losgrößen und hoher Individualisierung“ zu erfüllen.

Wie lässt sich diese Sackgasse überwinden und wie können die einzigartigen Konstruktionen schnell, wirtschaftlich und effizient in testbare, vorführbare und sogar in Kleinserien fahrzeugfertige Bauteile umgewandelt werden? Die Lösung liegt im umfassenden Verständnis und der Anwendung von Rapid-Prototyping-Verfahren für die Automobilindustrie.

Dieser Leitfaden analysiert eingehend den Hauptweg von der Idee zum fertigen Produkt und hilft so zu verstehen, warum ein Partner mit fundierten Branchenkenntnissen der Schlüssel zu agiler Entwicklung und personalisierter Anpassung ist.

Übersicht der wichtigsten Antworten

| Kernfragen | Lösungsschlüssel | Mehrwert für Sie |

| Wie lässt sich das Problem der geringen Stückzahl und der fehlenden Personalisierung am besten lösen? | Durch die Kombination verschiedener Techniken, die beim Rapid Prototyping in der Automobilindustrie zum Einsatz kommen (z. B. CNC, 3D-Druck usw.), können schnelle Designänderungen und die Validierung von Funktionsmodellen vorgenommen werden, sodass die Einschränkungen herkömmlicher Formen gar nicht erst in Betracht gezogen werden müssen. | Die Funktionen der Rapid-Prototyping-Technologie werden sorgfältig auf die Schwachstellen der Kleinserienfertigung abgestimmt. |

| Welche Kriterien sollten Sie bei der Auswahl eines vertrauenswürdigen Servicepartners anwenden? | Bei der Bewertung sollten deren technologische Bandbreite, Branchenerfahrung und der Umfang ihrer Produktprototypendienstleistungen berücksichtigt werden. Gleichzeitig muss sichergestellt werden, dass der Servicepartner mit den Leistungs- und Konformitätsanforderungen der Automobilindustrie bestens vertraut ist. | Entwickeln Sie ein logisches Rahmenwerk zur Lieferantenauswahl und finden Sie Partner mit Skalierungspotenzial bei der Lieferung hochwertiger Prototypen. |

| Wie gelingt der richtige Weg vom Prototyp zur Kleinserienfertigung? | Kundenspezifische Prototypenfertigung aus Metall hilft nicht nur bei der Erprobung eines funktionsfähigen Modells, sondern bietet auch eine technologische und datenbasierte Grundlage für die anschließende Kleinserienproduktion. | Erfahren Sie, wie Prototyping und Produktion untrennbar miteinander verbunden sind und wie Sie einen reibungslosen und sicheren Industrialisierungsweg gestalten können. |

| Wie lässt sich die Effizienz von Prototypentests messen? | Um die strukturelle Genauigkeit sowie die Authentizität und Zuverlässigkeit der Testdaten sicherzustellen, sollten Materialien verwendet werden, die den Testbedingungen möglichst nahekommen, und diese mit der schnellen Prototypenfertigung kombiniert werden. | Vermeiden Sie unerwartete Testausfälle aufgrund von Material- oder Prozessabweichungen und reduzieren Sie dadurch die Kosten für Nacharbeiten zu einem späteren Zeitpunkt. |

Wichtigste Erkenntnisse:

- Geschwindigkeit ist der Schlüssel, um die Konkurrenz zu überholen:

Durch die schnelle Prototypenfertigung im Automobilsektor kann die Entwicklungszeit der Hauptteile von mehreren Monaten auf wenige Wochen verkürzt und somit die Markteinführungszeit beschleunigt werden.

- Die Materialauswahl bestimmt den Umfang der Prüfverifizierung:

Die Auswahl von Prototypenmaterialien entsprechend dem Test (z. B. Kurzzeit-Fahrzeugstraßentests vs. Prüfstands-Dauerlaufprüfung) ist eine Voraussetzung für die Gewinnung zuverlässiger Daten.

- Maximierung des Werts integrierter Dienstleistungen:

Durch umfassende Prototyping-Dienstleistungen kann die Kosten für Iterationen möglicherweise um bis zu 30 % gesenkt werden, indem die Optimierung kollaborativ gestaltet wird.

- Funktionale Prototypen sind notwendige Investitionen:

Obwohl der für Sicherheits- und Leistungstests verwendete Prototyp aus kundenspezifischer Metallfertigung hohe Kosten verursacht, können damit Konstruktionsrisiken frühzeitig aufgedeckt und spätere große Verluste vermieden werden.

Warum Sie diesem Leitfaden für Rapid Prototyping in der Automobilindustrie vertrauen sollten.

Dieser Leitfaden basiert auf der mehr als zehnjährigen praktischen Erfahrung von JS Precision im Bereich Rapid Prototyping in der Automobilindustrie und auf den über 50 Erfolgsgeschichten von Automobilherstellern weltweit.

JS Precision ist ein Experte für Rapid-Prototyping-Technologie und beherrscht den gesamten Arbeitsablauf vom 3D-Druck über die 5-Achs-CNC-Bearbeitung bis hin zum Vakuumformen. Dadurch ist das Unternehmen in der Lage, die hohen Anforderungen der Automobilindustrie in Bezug auf Präzision, Leistung und Konformität genau zu erfüllen .

Unsere Mitarbeiter sind mit dem Qualitätsmanagementsystem IATF 16949 bestens vertraut und haben bereits über 1.000 Prototypen von wichtigen Automobilbauteilen gefertigt. Dazu gehören Schlüsselkomponenten für Batteriehalterungen von Elektrofahrzeugen, Ansaugkrümmer und Fahrgestellstrukturteile. Die Bearbeitungsgenauigkeit liegt stets unter 0,05 mm.

Wir sind in verschiedenen Teilbereichen tätig, darunter Fahrzeuge mit alternativen Antrieben und hochwertige Benzinfahrzeuge, und können die individuellen Anforderungen verschiedener Automobilhersteller erfüllen. Alle Prototypen wurden einer dreidimensionalen CMM-Prüfung unterzogen.

Insbesondere hat JS Precision die Zertifizierung nach ISO 9001:2015 für sein Qualitätsmanagementsystem erhalten, was eine grundlegende Bestätigung für die Qualität unserer Dienstleistungen für Premium-Automobilhersteller darstellt.

Durch DFM-Optimierung und Prozessintegration helfen wir unseren Kunden, die Kosten der Prototypenentwicklung im Durchschnitt um 25 % und die Zykluszeit um 40 % zu senken.

Ein Hauptgrund dafür, dass sich die Mehrheit der europäischen und nordamerikanischen Automobilhersteller für uns entscheidet, ist, dass wir nicht nur hochpräzise Prototypen auf Laborniveau anbieten können, sondern auch die Kleinserienfertigung von funktionalen Bauteilen für die Fahrzeugmontage unterstützen und damit tatsächlich den Anspruch „Prototyp als Vorstufe zur Massenproduktion“ erfüllen.

Sie möchten überprüfen, ob Ihre Prototypenlösung den Standards der Automobilindustrie entspricht? Kontaktieren Sie JS Precision jetzt für eine kostenlose Beratung zur IATF 16949-Konformität und erhalten Sie Zugang zu einer maßgeschneiderten technischen Lösung für die schnelle Prototypenentwicklung im Automobilbereich.

Wie löst Rapid Prototyping in der Automobilindustrie Herausforderungen bei Kleinserien und Individualisierung?

Dieser Abschnitt erläutert die Gründe für den Einsatz von Rapid Prototyping in der Automobilindustrie und Rapid Prototyping in der Kleinserienfertigung anhand der Daten zum jährlichen Wachstum des globalen Automobil-Prototypenmarktes von 15 % ( Verifizierter Marktforschungsbericht, Berichtsnummer: 535930 ).

Kleinserienfertigung vs. Großserienfertigung: Analyse des wirtschaftlichen Wendepunkts

Die traditionelle Formenherstellung kostet oft über 100.000 US-Dollar und hat eine Bearbeitungszeit von 2–3 Monaten. Daher eignet sie sich nur für die Massenproduktion ab 500 Stück. Die Rapid-Prototyping-Technologie für Kleinserien im Automobilbereich benötigt keine Formen, wird pro Stück abgerechnet und kann bei Produktionsmengen von 100–500 Stück oder weniger eine Kostenreduzierung von über 60 % ermöglichen.

Implementierungspfad für personalisierte Anpassungstechnologien

Die schnelle Prototypenerstellung in der Automobilindustrie ermöglicht die individuelle Anpassung durch ein im Wesentlichen dreistufiges Verfahren:

- Die Daten der Original-Fahrzeugkomponenten erhalten Sie entweder durch 3D-Scanning oder durch Anfertigung von kundenspezifischen Konstruktionszeichnungen.

- Führen Sie Reverse Engineering und CAD-Optimierung durch, um sicherzustellen, dass das neue Design auch praktisch herstellbar ist.

- Setzen Sie 3D-Druck- oder CNC-Bearbeitungstechnologie ein, um dem digitalen Modell materielle Existenz zu verleihen.

Mit dieser Methode lassen sich maßgeschneiderte Innenverkleidungen, exklusive Logos und ähnliche Produkte sehr schnell, in nur 7-14 Tagen, herstellen.

Von Wochen zu Tagen: Der kommerzielle Wert von Geschwindigkeit

Die traditionelle Konzeptvalidierung dauert 8-12 Wochen, mit Rapid Prototyping kann dieser Zeitraum auf 2-4 Wochen verkürzt werden. Dies hilft Automobilherstellern, schnell Feedback zu sammeln, die Entscheidungsfindung zu beschleunigen und Marktanteile zu gewinnen.

Vergleich gängiger Fertigungsprozesse für Automobilprototypen

| Prozesstyp | Kerntechnologie | Anwendbare Szenarien | Genauigkeitsbereich | Stückkosten (USD) | Lieferzeit (Tage) |

| CNC-Bearbeitung | Fünf-Achs-CNC-Bearbeitung | Funktionelle Metallteile, hochfeste Strukturteile | ±0,05–0,1 mm | 50-500 | 3-7 |

| SLS-3D-Druck | Lasersintern von Nylonpulver | Komplexe Bauteile für den Innenraum, Konzeptmodelle | ±0,1–0,2 mm | 20-200 | 2-5 |

| Vakuumformen | Silikonformspritzguss mit Harz | Kleinserien von optischen Teilen, nicht tragenden Teilen | ±0,2–0,3 mm | 10-100 | 5-10 |

| Blechbearbeitung | Laserschneiden + Biegen | Karosserieteile, Halterungsteile | ±0,1–0,3 mm | 30-300 | 4-8 |

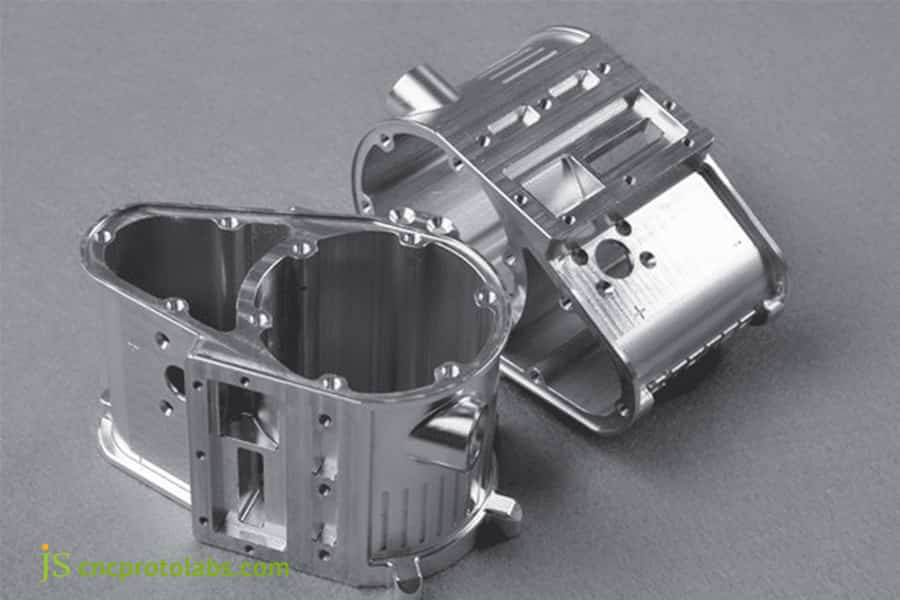

Abbildung 1: Mehrere komplexe, glänzende Prototypen von Automobilbauteilen aus Metall, die auf einer Werkbank angeordnet sind; im Hintergrund ist eine CNC-Maschine zu sehen.

Abbildung 1: Mehrere komplexe, glänzende Prototypen von Automobilbauteilen aus Metall, die auf einer Werkbank angeordnet sind; im Hintergrund ist eine CNC-Maschine zu sehen.

Worauf sollten Sie bei professionellen Dienstleistungen im Bereich Automobil-Prototypenbau achten?

Die Wahl professioneller Prototyping-Dienstleistungen ist der Schlüssel zum Projekterfolg, und im Folgenden finden Sie einen klaren Bewertungsrahmen.

Checkliste für technische Fähigkeiten und Branchenkenntnisse

Betrachten Sie die Anbieter hauptsächlich aus diesen drei Blickwinkeln:

- Der Umfang, in dem der Prozess abgedeckt wird: Eine mehrachsige CNC-Fabrik, die industrielles SLS/SLA-3D-Druckverfahren und Vakuumformen kombiniert.

- Berufserfahrung: Es gibt Fallstudien von erfolgreichen Projekten mit Automobilteilen wie Batteriehalterungen für Elektrofahrzeuge und Ansaugkrümmern.

- Qualitätsleistung: Vertraut mit GD&T-Standards und in der Lage, einen CMM-Bericht zu erstellen.

Bedeutung eines umfassenden Service-Supports

Ein guter Prototyping-Partner sollte in der Lage sein, den gesamten Zyklus abzudecken, von der ersten DFM-Prüfung über die Prozessberatung in der Mitte der Entwicklungsphase bis hin zur finalen Fertigstellung, sodass die Teile direkt nach der Lieferung einsatzbereit sind.

Hauptfrage: Sind sie in der Lage, mir die von mir gewünschte Leistung zu erbringen?

Um den Lieferanten auf den Grund zu gehen, fragen Sie: Verfügen sie über Langzeitdaten zur mechanischen Leistungsfähigkeit des Prototypenmaterials bei 80 °C? Können sie Produktionsaufzeichnungen gemäß IATF 16949 vorlegen?

Fallstudie: 40 % Kostenreduzierung und 6 Wochen Zeitersparnis bei einer kundenspezifischen Komponente für Elektrofahrzeuge

Herausforderung

Einer der führenden europäischen Hersteller von Elektro-Karts stand vor der Herausforderung, einen leichten und gleichzeitig strukturell komplexen Prototyp eines Aluminiumlegierungs-Chassis für seine Crash-Simulations- und Streckentestprogramme zu entwickeln. Das Angebot des lokalen Herstellers belief sich auf bis zu 20.000 US-Dollar bei einer Lieferzeit von 10 Wochen, was nicht mit dem Testplan des Kunden vereinbar war.

Die Lösung von JS Precision

Die Antwort von JS Precision lautete, dass sich ihr Team zunächst auf drei Schlüsselelemente konzentriert habe:

1. DFM-Optimierung:

Mithilfe der Spannungsanalyse-Tools von ANSYS führten die Ingenieure von JS Precision eine vollständige mechanische Simulation des ursprünglichen Entwurfs durch. Wir ermittelten präzise die Bereiche mit der höchsten Spannung und fügten anschließend an diesen Stellen sinnvolle Verstärkungsrippen hinzu.

Dadurch wurde die Festigkeit der Bauteile erhöht, ohne unnötig Material zu verbrauchen. Gleichzeitig wurde der Bearbeitungsablauf optimiert, wodurch weniger Zwischenschritte erforderlich waren und die Bearbeitungszeit um etwa 15 % verkürzt werden konnte, was zu weiteren Kosteneinsparungen in der Bearbeitung führte.

2. Prozessauswahl:

Um die Kernanforderungen an einen leichten und dennoch robusten Chassis-Prototyp zu erfüllen, wurde die 5-Achs-Rapid-Prototyping-Methode gewählt. Diese einstufige Bearbeitung eines einzelnen Werkstücks (6061-T6 Aluminium-Rohling ) vermeidet vollständig die Präzisionsfehler, die durch mehrere Positionierschritte entstehen.

Dies garantiert eine stabile Maßgenauigkeit innerhalb von 0,1 mm , und die Anforderungen an die Festigkeit bei Crash- und Streckenprüfungen werden somit vollständig erfüllt.

3. Projektzusammenarbeit:

Wir entschieden uns für die Entwicklung einer speziellen Online-Projektmanagement-Plattform, deren Hauptaugenmerk auf der Echtzeit-Bereitstellung von Informationen zum Bearbeitungsfortschritt, Werkzeugverschleiß und CMM-Daten (Kalibrierte Messmaschine) lag. Kunden konnten jederzeit Details zur Teilebearbeitung oder Maßberichte einsehen.

Darüber hinaus wurde dem Kunden ein persönlicher Ingenieur zugeteilt, der die Designanpassungswünsche sehr schnell bearbeitete und während des gesamten Prozesses eine transparente Kommunikation und verzögerungsfreie Zusammenarbeit ermöglichte .

Ergebnisse

Der gelieferte Prototyp war 12 % leichter, wies aber dennoch die für die Konstruktion vorgesehene Steifigkeit auf. Die Gesamtkosten wurden um 40 % auf nur noch 12.000 US-Dollar reduziert , und der Entwicklungszyklus wurde von 10 Wochen auf 4 Wochen verkürzt, wodurch der Kunde mehr Zeit zum Testen hatte.

Dieser Fall ist ein hervorragendes Beispiel für die Vorteile der schnellen Prototypenfertigung bei der Entwicklung von Hochleistungs-Automobilteilen.

Möchten Sie die in diesem Fallbeispiel erzielten Kostensenkungs- und Effizienzsteigerungsergebnisse nachahmen? Senden Sie uns Ihre Teileanforderungen, und die Ingenieure von JS Precision erstellen Ihnen innerhalb von 24 Stunden einen schnellen Prototypen-Bearbeitungsplan sowie einen kostenlosen Kostenvoranschlag.

Abbildung 2: Ein Prototyp eines einsitzigen Elektro-Go-Kart-Chassis aus silbernem Aluminium mit Steuerstange, zwei Heckmotoren und Sitzhalterung, freigestellt auf weißem Hintergrund.

Abbildung 2: Ein Prototyp eines einsitzigen Elektro-Go-Kart-Chassis aus silbernem Aluminium mit Steuerstange, zwei Heckmotoren und Sitzhalterung, freigestellt auf weißem Hintergrund.

Was sind die wichtigsten Kriterien bei der Auswahl von Prototypenmaterialien für Automobilteile?

Die bei der Auswahl von Prototypmaterialien zu berücksichtigenden Faktoren bestimmen direkt die Effektivität der Tests. Im Folgenden wird die grundlegende Auswahllogik erläutert.

Funktionstests in simulierten realen Umgebungen

Verschiedene Testszenarien erfordern eine exakte Übereinstimmung der Materialien:

- Steifigkeitsprüfung der Fahrgestellteile: CNC-gefräste Aluminiumlegierung 6061-T6, Zugfestigkeit ≥240 MPa .

- Prüfung der Motorraumteile: Hochtemperaturbeständiges PEI-Harz, Hitzebeständigkeit bis 180℃.

- Äußere Teile: ABS-Harz, leicht zu lackieren, stellt die Textur der Massenproduktion wieder her.

Kosten-Leistungs-Abwägung

Bei der Materialwahl muss ein Gleichgewicht zwischen Kosten und Prüfanforderungen gefunden werden, sodass Flexibilität für die verschiedenen Anwendungsfälle gegeben ist:

- Machbarkeitsnachweis: Preisgünstiges PLA-Material, Preis pro Einheit unter 50 $/kg .

- Funktionsprüfung: Technische Kunststoffe oder Metalle mit einer Leistung, die nahezu der Produktion entspricht, Preis pro Einheit 50-500 $/kg .

- Fahrzeugpräsentation: Hochwertiges Harzmaterial mit Fokus auf die Optik.

Direkter Materialeinfluss auf die Bauteilleistung

Die Zugfestigkeit, Hitzebeständigkeit und chemische Beständigkeit eines Materials haben einen direkten Einfluss auf den Erfolg und die Lebensdauer der Prototypentests.

Eigenschaftentabelle gängiger Materialien für Automobilprototypen

| Materialart | Zugfestigkeit (MPa) | Hitzebeständigkeitstemperatur (°C) | Anwendbare Testszenarien | Stückpreis (USD/kg) |

| Aluminiumlegierung 6061-T6 | ≥240 | 120 | Struktursteifigkeit, Kollisionsprüfung | 3-5 |

| Edelstahl 304 | ≥520 | 800 | Prüfung korrosionsbeständiger Teile | 5-8 |

| Nylon 12 (SLS) | ≥40 | 80 | Prüfung komplexer Bauteile mit Innenhohlraum | 20-30 |

| PEI-Harz | ≥90 | 180 | Bauteilprüfung in Hochtemperaturumgebungen | 40-60 |

| ABS-Harz | ≥45 | 80 | Ausstellung von Anbauteilen, Montageprüfung | 5-10 |

Sie wünschen einen individuell angepassten Materialauswahlplan? Schildern Sie JS Precision Ihr Testszenario und Sie erhalten kostenlose professionelle Beratung zu den zu berücksichtigenden Aspekten bei der Auswahl von Prototypenmaterialien.

Wie können integrierte Produktprototypendienstleistungen Ihren Entwicklungszyklus optimieren?

Der Hauptvorteil von Produktprototypendienstleistungen besteht darin, dass sie den gesamten Prozess integrieren können und so den Automobilherstellern helfen, ihre Entwicklungszyklen zu verkürzen.

Integration von Konstruktion, Entwicklung und Fertigung

Anbieter von Produktprototypendienstleistungen können die Bauteilstrukturen erheblich optimieren, die Fertigungsschwierigkeiten verringern und die Folgekosten effektiv um bis zu 15 % senken, wenn sie frühzeitig in den Designprozess einbezogen werden.

Effizienter Iterationsmechanismus

Durch die Kombination von Dienstleistungen kann ein schneller, 72-stündiger geschlossener Kreislauf erreicht werden, der vom ersten Moment der „Designänderung über die Programmierung und Fertigung bis hin zur Auslieferung“ reicht. Dadurch wird die Verifizierung beschleunigt und herkömmliche verteilte Dienstleistungen werden übertroffen.

Fallstudie: Integrierte Dienstleistungen verkürzen die Entwicklungszeit kundenspezifischer Teile um 50 %

Ein bestimmter Automobilhersteller beauftragte einen dezentralen Service-Zyklus von 8 Wochen mit der Anpassung einer Fahrzeughalterung. Nach der Inanspruchnahme der Produktprototypen-Dienstleistungen von JS Precision konnte der Zyklus auf 4 Wochen verkürzt und die Kosten um 20 % gesenkt werden.

Warum ist die schnelle Prototypenfertigung ein Wendepunkt für funktionale Automobiltests?

Die schnelle Prototypenfertigung ist eines der wichtigsten Verfahren für die Funktionsprüfung in der Automobilindustrie und bietet große Vorteile.

Umfassende Anwendungsszenarien mehrerer Prozesse

Unterschiedliche Prozesse passen sich unterschiedlichen Testanforderungen an und bilden Szenarien präzise ab:

- Hochpräzise CNC-Bearbeitung von Prototypen: Hauptsächlich eingesetzt für Funktionstests von Metallteilen und Strukturbauteilen mit hoher Festigkeit.

- SLS/DLP-3D-Druck: Wird hauptsächlich für Teile mit komplexen inneren Strukturen wie z. B. Strömungskanälen verwendet.

- Vakuumformen: Wird hauptsächlich für die Herstellung von Prototypen in Kleinserien von 20-50 Stück verwendet.

Fähigkeit zum Greifen von hochfesten und komplexen Formen

Fünf-Achs-CNC-Maschinen ermöglichen die Bearbeitung komplexer, gekrümmter Oberflächen und tiefer Hohlraumstrukturen. So lassen sich beispielsweise Auslassventildeckel aus Titanlegierung und Aufhängungsstreben mit einer Streckgrenze von über 900 MPa mit einer Präzision und Festigkeit fertigen, die mit Schmiedeteilen vergleichbar ist.

Massenproduktion von funktionalen Teilen

Prototypenteile aus hochpräziser Bearbeitung und Nachbearbeitung können direkt im Windkanal, bei Fahrzeugtests im realen Straßenverkehr oder auf hochkarätigen Ausstellungen eingesetzt werden. Die Qualität dieser Teile ist der von Serienteilen sehr ähnlich .

Sie möchten hochfeste, funktionale Prototypenteile für die Automobilindustrie herstellen lassen? Reichen Sie Ihre 3D-Zeichnungen ein, und das Rapid-Prototyping-Team von JS Precision erstellt Ihnen kostenlos eine Machbarkeitsstudie und ein präzises Angebot.

Abbildung 3: Eine Infografik mit dem Titel „Vorteile des Rapid Prototyping in der Automobilindustrie“, in der fünf Vorteile wie schnellere Iterationen und Kostenreduzierung mit Symbolen aufgeführt werden.

Abbildung 3: Eine Infografik mit dem Titel „Vorteile des Rapid Prototyping in der Automobilindustrie“, in der fünf Vorteile wie schnellere Iterationen und Kostenreduzierung mit Symbolen aufgeführt werden.

Wann benötigen Sie einen kundenspezifischen Prototyp aus Metall für Automobilanwendungen?

Die kundenspezifische Fertigung von Prototypen aus Metall spielt eine entscheidende Rolle und ist bei kritischen Automobiltests unverzichtbar. Im Folgenden werden die wichtigsten Anwendungsszenarien und ihre Bedeutung erläutert.

Erkennen wichtiger Anwendungsszenarien

Die Anfertigung von kundenspezifischen Prototypen aus Metall ist in folgenden Schlüsselszenarien absolut notwendig:

- Turbinenansaugkrümmer: Er muss sehr hohen Temperaturen und Drücken standhalten können; Kunststoffprototypen sind nicht in der Lage, die Bedingungen der realen Welt zu erfüllen.

- Aktiver Heckflügel-Betätigungsmechanismus: Er sollte den hohen Anforderungen an die Dauerfestigkeit genügen; Testergebnisse mit einem Metallprototyp gelten als zuverlässiger.

- Überprüfung des Designs von individuell gefertigten Schmiederädern: Es ist notwendig, die metallische Textur und die strukturelle Festigkeit zu erzeugen.

Die Unersetzlichkeit von Metallprototypen bei kritischen Tests

Bei Crashtests, Tests zum Wärmemanagement und Langzeitbeständigkeit kann die physikalische Realitätsnähe von Metallprototypen nicht durch Kunststoff- oder Harzprototypen ersetzt werden, daher liefern sie genaue Daten.

Effiziente Kleinserienfertigung

Hervorragende Prozessdaten für Prototypen der kundenspezifischen Metallbearbeitung können direkt als Formvorlagen für die Kleinserienfertigung wiederverwendet werden, wodurch die Risiken der Industrialisierung verringert werden.

Sie möchten hochzuverlässige, funktionale Prototypen aus Metall entwickeln? Kontaktieren Sie JS Precision, schildern Sie uns Ihre Testanforderungen, und wir bieten Ihnen eine maßgeschneiderte Prototypenlösung für die Metallfertigung sowie eine kostenlose Prozessplanung.

Abbildung 4: Zwei glänzende, präzisionsgefertigte Metallteile mit komplexen Ausschnitten und Löchern, die für die Automobil-Prototypenerstellung auf einer neutralen Oberfläche platziert sind.

Abbildung 4: Zwei glänzende, präzisionsgefertigte Metallteile mit komplexen Ausschnitten und Löchern, die für die Automobil-Prototypenerstellung auf einer neutralen Oberfläche platziert sind.

Häufig gestellte Fragen

Frage 1: Welche Verfahren werden üblicherweise für die schnelle Prototypenerstellung im Automobilbereich eingesetzt?

Die wichtigsten Verfahren sind CNC-Bearbeitung, industrieller 3D-Druck, Vakuumgießen und Blechbearbeitung. Sie eignen sich für die Herstellung von Prototypen funktionaler Metallteile, komplexer Strukturteile, Kleinserien von Außenteilen bzw. Karosserieteilen.

Frage 2: Wie entscheidet man sich zwischen Prototypen aus Metall und 3D-gedruckten Kunststoffprototypen?

Für Funktionstests, Belastungstests oder Hochtemperaturanwendungen eignen sich Prototypen aus Metall, während Prototypen aus Hochleistungskunststoffen für Konzeptnachweise, Strömungsanalysen oder die Entwicklung von Leichtbaustrukturen weiterhin eine Option darstellen.

Frage 3: Welche Prototypenmaterialien für die Automobilindustrie können Sie liefern?

Wir verarbeiten metallische Werkstoffe wie Aluminiumlegierungen, Edelstahl und Titanlegierungen sowie technische Kunststoffe wie ABS, Nylon und PEI und erfüllen so die Materialanforderungen verschiedenster Testszenarien.

Frage 4: Welches Präzisionsniveau weisen die Prototypenteile typischerweise auf?

Die Präzision der CNC-Metallbearbeitung liegt im Bereich von ±0,05–0,1 mm , die des industriellen 3D-Drucks im Bereich von ±0,1–0,3 mm , abhängig von der Größe und geometrischen Komplexität des Bauteils.

F5: Wie lange ist die übliche Lieferzeit für den Prototyp nach Bereitstellung der Zeichnungen?

Die erste Version einfacher Strukturbauteile können wir innerhalb von 3-5 Werktagen fertigstellen, während die Lieferzeit für komplexe Bauteile in der Regel 1-3 Wochen beträgt, je nachdem, welches Verfahren gewählt wird und ob eine Nachbearbeitung durchgeführt wird.

Frage 6: Wie gewährleisten Sie die Vertraulichkeit der Prototypendaten?

Zwischen uns wird eine besonders strenge Geheimhaltungsvereinbarung unterzeichnet, und das Informationssicherheitsmanagementsystem ISO 27001 wird implementiert, um sicherzustellen, dass die Konstruktionszeichnungen und Prozessdaten des Kunden während des gesamten Prozesses nicht nach außen dringen.

Q7: Werden Sie mich beim Übergang vom Prototyp zur Kleinserienfertigung (100, 1000 Stück) unterstützen?

Wir stehen Ihnen jederzeit zur Seite. Um sicherzustellen, dass die Kleinserienteile dem Prototyp entsprechen, können wir die Prozessdaten des Prototyps direkt auf die CNC-Kleinserienbearbeitung oder den Weichformguss übertragen.

Frage 8: Haben Sie schon einmal mit Prototypen von automobilen Flüssigkeitssystemen (wie Ölleitungen und Kühlleitungen) gearbeitet?

Wir haben unter anderem Prototypen für Motorölwannen und Getriebekühlrohrkomponenten entwickelt, wobei wir eng mit den Automobilherstellern zusammengearbeitet und großen Wert auf die Kontrolle der Dichtflächengenauigkeit und der Sauberkeit des Innenraums gelegt haben.

Zusammenfassung

Der Einsatz von Rapid Prototyping im Automobilsektor hat eine große Wandlung durchgemacht: von einem bloßen Medium zur Demonstration von Konzepten hin zum Haupttreiber für Innovation und zur Ermöglichung einer kundenspezifischen und flexiblen Fertigung.

Verschiedene Technologien wie Rapid Prototyping im Automobilbereich und Rapid Prototyping in der Fertigung verändern das traditionelle Modell der Entwicklung von Automobilteilen.

Mit der Wahl von JS Precision, das über ein breites technisches Leistungsspektrum, umfassende Branchenkenntnisse und integrierte Serviceleistungen verfügt, können Sie Ihre Ideen kostengünstiger und in kürzerer Zeit umsetzen.

Nehmen Sie jetzt Kontakt mit uns auf , senden Sie uns Ihre Teileanforderungen oder 3D-Zeichnungen und unser erfahrenes Team wird sich innerhalb von 24 Stunden mit einer professionellen Lösung bei Ihnen melden und Sie so bei der Umsetzung Ihrer Ideen unterstützen.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com