Präzisions-CNC-Drehen und Präzisions-CNC-Fräsen sind für Fertigungskunden sehr oft die erste Wahl.

Stellen Sie sich nun eine Treibstoffdüse für ein Triebwerk in der Luft- und Raumfahrt vor, bei der interne Kanäle und Gewinde aus einer Hochtemperaturlegierung mit hoher Präzision im Mikrometerbereich bearbeitet werden müssen.

Oder ein anderes Beispiel: der Kopf eines Gelenks aus Titanlegierung für ein medizinisches Implantat, das eine spiegelglatte Oberfläche erfordert, um perfekt in den menschlichen Körper zu passen. Beide basieren auf diesen beiden leistungsstarken digitalen Fertigungsverfahren.

Dies könnte zu stark steigenden Kosten, Lieferverzögerungen oder sogar Ausschuss führen. Da viele Kunden vor demselben Problem stehen, haben wir diesen Leitfaden zusammengestellt, der Ihnen die klaren Unterschiede, Prozesse und Anwendungsfälle dieser beiden Verfahren erläutert, damit Sie die optimale Lösung für Ihr Projekt finden können.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Präzisions-CNC-Drehen | Präzisions-CNC-Fräsen |

| Kernbewegung | Rotierendes Werkstück, linear bewegtes Werkzeug. | Das Werkzeug dreht sich und bewegt das Werkstück auf der Plattform. |

| Bevorzugte Geometrie | Zylindrische, konische, Gewinde- und andere rotierende Körper. | Ebenen, Rillen, Vertiefungen, komplexe 3D-Konturen. |

| Typische Teile | Wellen, Schrauben, Buchsen, Flansche, Verbinder. | Gehäuse, Halterungen, Formen, Getriebe, Substrate. |

| Materialabtragsrate | Typischerweise sehr hoch bei langen Stangen. | Flexibel, abhängig von der Komplexität der Funktionen. |

| Schwierigkeit der Einrichtung | Relativ einfach, schneller. | Möglicherweise komplizierter, mehrere Einbauten. |

| Kernvorteile | Hocheffiziente Bearbeitung rotierender Teile mit hoher Rundlaufgenauigkeit. | Unübertroffene geometrische Flexibilität. |

CNC-Fräsen oder Drehen? Der JS Precision-Leitfaden hilft Ihnen bei der Entscheidung.

Mit 12 Jahren Erfahrung im Bereich der CNC-Bearbeitung hat JS Precision bereits über 500 Kunden in verschiedenen Branchen wie Luft- und Raumfahrt, Medizin, Automobil und Halbleiter betreut.

Wir haben beispielsweise einmal für ein Luft- und Raumfahrtunternehmen den Zapfen einer Schaufel aus Titanlegierung präzisionsgefertigt (CNC-Drehen). Dabei wurde eine Toleranz von ±0,008 mm erreicht, und alle über 2000 gelieferten Teile haben intensive Tests bestanden.

Darüber hinaus fertigten wir in Serie Gelenke für chirurgische Roboter aus Edelstahl 316L für Kunden aus dem medizinischen Bereich. Dank garantierter Qualität erreichte diese Serienproduktion eine stabile monatliche Ausbringungsmenge von über 2000 Stück bei einer Prüfquote von konstant über 99,8 %.

Wir haben auch Aufträge zur Bearbeitung von Turboladerrotoren für die Automobilindustrie abgewickelt und dabei CNC-Drehen in Verbindung mit automatisierten Zuführungen eingesetzt, um die Produktionseffizienz um 40 % zu steigern und dem Kunden zu helfen , die Lieferzyklen zu verkürzen.

Diese Praxisbeispiele und Daten spiegeln unsere wertvolle Erfahrung im CNC-Fräsen und -Drehen wider. Dieser Leitfaden basiert auf diesen realen Projekten, und jede Empfehlung wurde in der Praxis erprobt. Sie können sich darauf verlassen, dass er Ihnen hilft, die richtigen Entscheidungen zu treffen.

Benötigen Sie die Bearbeitung von Bauteilen in der Luft- und Raumfahrt-, Medizin- oder Automobilindustrie? Der Präzisions-CNC-Drehservice von JS Precision erfüllt Ihre Anforderungen an engste Toleranzen und hocheffiziente Produktion. Sie liefern uns einfach die Zeichnungen, und wir entwickeln schnell Lösungen und starten die Produktion.

Was ist Präzisions-CNC-Drehen? Was sind seine Vorteile?

Wenn Kunden zum ersten Mal mit CNC-Bearbeitung in Berührung kommen, fragen sie immer, was Präzisions-CNC-Drehen ist. Es handelt sich um einen Präzisionsprozess, dessen zentrale Aktivität die Werkstückrotation ist, die gleichzeitig das Kernmerkmal des CNC-Drehens darstellt.

Definition

Beim Präzisions-CNC-Drehen wird das Werkstück im Spindelfutter eingespannt und mit hoher Geschwindigkeit rotiert. Das Schneidwerkzeug bewegt sich linear entlang der vorgegebenen Bahn, um überschüssiges Material abzutragen und rotierende Teile wie Zylinder und Kegel herzustellen. Dies ermöglicht eine optimale Kontrolle der Teileabmessungen, einschließlich der Oberflächenqualität.

Wichtigste Vorteile

- Hervorragende Rundlaufgenauigkeit: Die Durchführung mehrerer Bearbeitungsvorgänge in einer Aufspannung gewährleistet eine hohe Rundlaufgenauigkeit und erfüllt somit die Anforderungen an rotierende Teile.

- Hocheffiziente Chargenfertigung: In Verbindung mit einer Stangenmaterialzuführung kann die Produktion 8-12 Stunden lang unbeaufsichtigt bleiben, um die Stückkosten zu senken.

- Ausgezeichnete Oberflächengüte: Durch kontinuierliches Schneiden entsteht problemlos eine glatte Oberfläche mit einem Ra-Wert von weniger als 0,8 , die normalerweise kein weiteres Polieren erfordert.

- Kosteneffizienz: Bei den rotierenden Teilen ist die Effizienz der maschinellen Bearbeitung im Vergleich zum Fräsen um 30 bis 50 Prozent höher und eignet sich daher für die Serienfertigung.

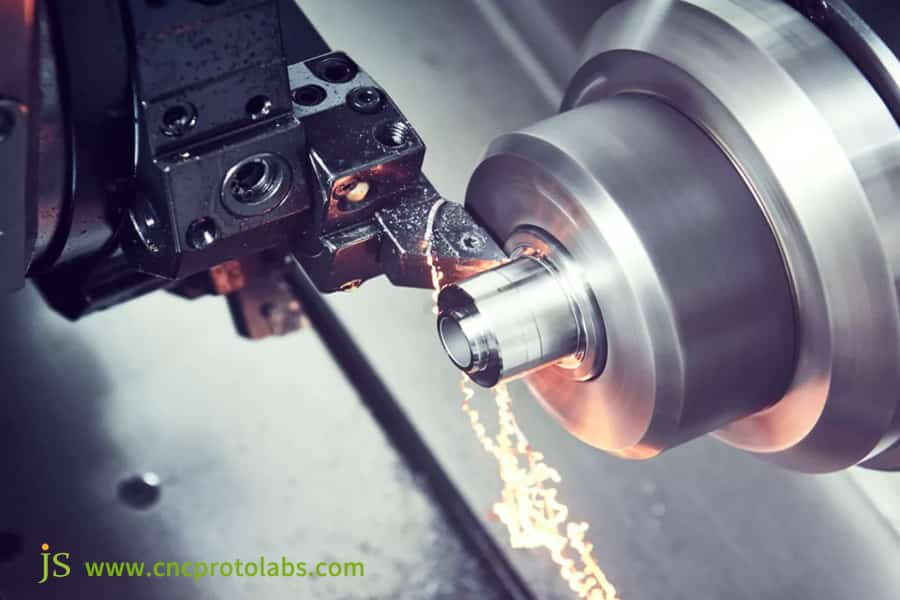

Abbildung 1: CNC-Drehen, ein Bearbeitungsverfahren, bei dem zylindrische Teile mithilfe computergesteuerter Drehmaschinen geformt werden.

Den CNC-Drehprozess verständlich gemacht: Von der Zeichnung zum Werkstück

Nachdem viele Kunden verstanden haben, was Präzisions-CNC-Drehen ist, möchten sie die einzelnen Schritte vom Entwurf bis zum fertigen Bauteil kennenlernen. Tatsächlich besteht der CNC-Drehprozess im Wesentlichen aus fünf Schritten, die jeweils strengen Normen unterliegen.

Schritt 1: Digitales Design – Kunden stellen 3D-CAD-Modelle in STEP, IGES oder 2D-Zeichnungen bereit, die wichtige Abmessungen, Toleranzen, Material- und Oberflächenanforderungen enthalten, um spätere Änderungen zu minimieren.

Schritt 2: Programmierung – Die CAM-Software erzeugt aus dem Modell den Maschinencode und steuert die Spindeldrehzahl und den Werkzeugweg entsprechend der Konstruktion.

Schritt 3: Spannen und Werkzeugeinstellung - Der Rohling wird im Spannfutter fixiert, und anschließend wird mit einem Werkzeugvoreinstellgerät der Werkzeugursprung mit einer Fehlerkalibrierung von ≤ ±0,001 mm eingestellt.

Schritt 4: Automatisierte Bearbeitung – Die Werkzeugmaschine dreht automatisch Außendurchmesser und bohrt Innenlöcher gemäß einem Programm, während Ingenieure gleichzeitig die Prozesse in Echtzeit auf Konsistenz überwachen.

Schritt 5: Qualitätsprüfung – Die Abmessungen und geometrischen Toleranzen aller CNC-Präzisionsdrehteile werden mithilfe einer Koordinatenmessmaschine geprüft. Erst nach bestandener Prüfung erfolgt die Auslieferung.

Es trifft auch zu, dass die von JS Precision angebotenen Präzisions-CNC-Drehdienstleistungen im vorherigen Kontext Aufzeichnungen über jeden Schritt des CNC-Drehprozesses liefern, von der Designprüfung bis zur Endabnahme, damit Sie beruhigt sein können.

Abbildung 2: Elektronische Konstruktionsdateien im CAD-Format können in ein von CAM-Programmen erkanntes Format konvertiert werden.

CNC-Fräsen und -Drehen: Ein direkter Vergleich

Viele Kunden verwechseln CNC-Drehen mit CNC-Fräsen. Das Verständnis der grundlegenden Unterschiede hilft jedoch bei der Unterscheidung. Im Folgenden ein Vergleich anhand von drei Aspekten:

1. Grundlegend unterschiedliche Bewegungsarten

- Beim CNC-Drehen gilt das Prinzip „ Werkstückbewegung, Werkzeug stationär “. Das Arbeitsprinzip besteht darin, dass sich das Werkstück mit 500-3000 U/min dreht, während sich das Werkzeug entlang der X- und Z-Achse bewegt.

- CNC-Fräsen Bei diesem Verfahren, „Werkzeugbewegung, Werkstück stationär“, rotiert das Werkzeug mit 1000-10000 U/min und bewegt sich gleichzeitig entlang der X-, Y- und Z-Achse.

2. Fähigkeit zur Erstellung geometrischer Formen

Die folgende Tabelle veranschaulicht die Unterschiede in der Bearbeitungsfähigkeit der beiden Verfahren:

| Prozesstyp | Bevorzugte Bearbeitungsformmerkmale | Typische Teilebeispiele | Genauigkeitsbereich | Produktionseffizienz (Charge) |

| CNC-Drehen | Rotationssymmetrie (Zylinder, Kegel, Bogen, Gewinde). | Wellen, Hülsen, Bolzen, Muttern, Lagerhülsen. | ±0,005-±0,025 mm | Hoch (Geeignet für große Mengen). |

| CNC-Fräsen | Asymmetrie, 3D-Oberflächen, Rillen, Hohlräume, Ebenen. | Halterungen, Gehäuse, Zahnräder, Flansche, Formen. | ±0,01-±0,05 mm | Mittel (Geeignet für kleine bis mittlere Mengen). |

3. Verbundbearbeitung

Moderne hochpräzise CNC-Drehzentren (CNC-Fräs- und Drehzentren) vereinen zwei Technologien und verfügen über zusätzliche Y- und C-Achsenfunktionen. Sie ermöglichen die Bearbeitung von Drehteilen und asymmetrischen Merkmalen in einer Aufspannung, reduzieren die Fehlerakkumulation um 0,02–0,05 mm und verkürzen die Produktionszeit. Sie sind Kernkomponenten für die Präzisions-CNC-Drehbearbeitung.

Wenn Sie Teile bearbeiten müssen, die Rotationssymmetrie und -asymmetrie kombinieren, bietet das hochpräzise CNC-Drehzentrum von JS Precision eine integrierte Lösung ohne aufwendige Spannvorgänge. Dies erhöht die Genauigkeit des Werkstücks. Sie benötigen lediglich vollständige Zeichnungen, und wir erstellen einen umfassenden Bearbeitungsplan.

CNC-Fräsen und -Drehen: Wie trifft man die richtige Wahl?

Nachdem wir die Unterschiede bei den Verfahren und Verbundwerkstofftechnologien erörtert haben, stellt sich die wichtigste Frage: „Wie wählt man das richtige Bauteil aus?“ Entscheidend ist hierbei die Kompatibilität. Im Folgenden finden Sie einige Auswahlregeln.

Goldene Regel bei der Auswahl von CNC-Drehmaschinen

Wählen Sie CNC-Drehen, wenn folgende Bedingungen erfüllt sind:

- Die Grundform des Bauteils ist zylindrisch oder konisch , beispielsweise Wellen und Hülsen.

- Innen- und Außengewinde müssen präzise gefertigt werden, insbesondere nach den Spezifikationen M2-M50.

- Der Fokus liegt auf der Massenproduktion , die eine höhere Effizienz und niedrigere Arbeitskosten erfordert.

Goldene Regel für die Auswahl von CNC-Fräsmaschinen

Nur wenn die folgenden Bedingungen erfüllt sind, sollten Sie den Einsatz von CNC-Fräsen in Betracht ziehen:

- Das Teil enthält Ebenen, Nuten, komplexe Hohlräume oder 3D-gekrümmte Oberflächen , zum Beispiel Halterungen und Schalen.

- Die Merkmale müssen aus einem massiven Rohling "herausgeschnitzt" werden, anstatt zuerst einen rotierenden Rohling herzustellen.

- Designs mit asymmetrischen und diskreten Merkmalen, wie z. B. multidirektionalen Löchern und Vorsprüngen.

Bewährte Vorgehensweisen bei Unsicherheit

Bei komplexen Bauteilen sollten Sie sich möglichst frühzeitig mit JS Precision in Verbindung setzen. Unsere Ingenieure führen eine Fertigungsanalyse durch, empfehlen effiziente Prozesse basierend auf Bauteilform, Material und Losgröße und optimieren das Design zur Kostenreduzierung.

Ob Sie großflächige CNC-Drehbearbeitung oder komplexe CNC-Fräsarbeiten benötigen – JS Precision bietet Ihnen präzise CNC-Fräs- und Drehlösungen, die genau auf Ihre Anforderungen zugeschnitten sind. Senden Sie uns einfach Ihre Zeichnungen, wir treffen die optimale Auswahl für Sie und erstellen Ihnen schnellstmöglich ein Angebot.

Abbildung 3: CNC-Fräsen und -Drehen – Empfehlen Sie effiziente Prozesse basierend auf Form, Material und Losgröße der Teile.

Jenseits von Stahl: Welche Materialien kann die Präzisions-CNC-Drehtechnik bearbeiten?

Sehr viele Kunden fragen, ob sich spezielle Materialien mittels CNC-Präzisionsdrehen bearbeiten lassen. Tatsächlich ist das Verfahren für eine breite Palette von Metallen, technischen Kunststoffen und Verbundwerkstoffen geeignet.

Das Metal-Königreich

- Für die Luft- und Raumfahrt geeignet: Hochtemperaturlegierungen wie Titanlegierungen (Ti-6Al-4V) und Inconel 718 erfordern spezielle Hartmetallwerkzeuge , um der Kaltverfestigung entgegenzuwirken.

- Medizinische Qualität: Biokompatible Werkstoffe umfassen die Verwendung von Edelstahl 316L und Titanlegierungen wie Ti-6Al-4V, wobei medizinische Schneidflüssigkeiten verwendet werden, um Verunreinigungen zu vermeiden.

- Industriequalität: Dazu gehören Aluminiumlegierungen wie 6061, 7075, Kupferlegierungen, Kohlenstoffstahl, Edelstahl 304, 316 usw. zu niedrigen Kosten mit breiten Anwendungsmöglichkeiten.

Zu den technischen Kunststoffen und Verbundwerkstoffen, die sich für Anwendungen im Bereich der Isolierung, des Verschleißschutzes und der Korrosionsbeständigkeit eignen, gehören PEEK, Dellin, Nylon und PTFE.

Herausforderungen und Lösungen

Zu den Herausforderungen bei der Bearbeitung unterschiedlicher Werkstoffe zählen die geringe Wärmeleitfähigkeit, die bei Titanlegierungen zu hohen Temperaturen führt, die Gefahr des Verhedderns von Spänen bei Edelstahl und die höhere Verformungsanfälligkeit von Kunststoffen. Werkzeugwege und Parameter werden mit JS Precision angepasst, um eine hohe Präzision beim CNC-Drehen zu gewährleisten.

Benötigen Sie präzisionsgefertigte CNC-Drehteile für die Bearbeitung spezieller Werkstoffe, sei es hochtemperaturbeständige Superlegierungen oder korrosionsbeständige technische Kunststoffe? JS Precision bietet Ihnen die passenden CNC-Drehdienstleistungen . Dank unserer langjährigen Erfahrung in der Werkstoffbearbeitung erfüllen unsere Teile die höchsten Industriestandards.

Im Inneren eines hochpräzisen CNC-Drehzentrums: Das Herzstück der modernen Fertigung

Die Präzision beim CNC-Drehen hängt von einem hochpräzisen CNC-Drehzentrum ab. Dessen Hauptkomponenten und Funktionsweise werden im Folgenden erläutert:

1. Spindel: Sie ist das Herzstück der Rotationskraft, deren Steifigkeit und Präzision die Bearbeitungsqualität maßgeblich bestimmen. Ausgestattet mit einer hochpräzisen Spindel mit Keramiklager , einem Rundlauffehler von ≤ ±0,001 mm und einem Drehzahlbereich von 100–6000 U/min, gewährleistet unsere Anlage die Rotationskoaxialität des Werkstücks.

2. Revolver: Kann 8–12 verschiedene Werkzeuge aufnehmen, darunter Außendreh- und Innenbohrwerkzeuge, für schnelle, automatisierte Werkzeugwechsel in nur 0,5–1 Sekunde. Er eignet sich für komplexe Bearbeitungsprozesse wie das Drehen von Außendurchmessern und das Bohren von Innenlöchern. Die Effizienz wird dadurch deutlich gesteigert.

3. Führungsschienen und Kugelgewindetriebe: Gewährleisten die Linearität und Positioniergenauigkeit der Werkzeugbewegung. Hierfür werden hochpräzise Linearführungsschienen und Kugelgewindetriebe eingesetzt. Der Parallelitätsfehler der Führungsschienen beträgt ≤ 0,002 mm/m, der Gewindesteigungsfehler wird laserkompensiert und kalibriert.

4. CNC-System: Dies ist das „Gehirn“ der Maschine . Es interpretiert den G-Code und sendet Signale, um jede einzelne Bewegung der Maschine zu steuern. Wir verwenden High-End-Systeme von Fanuc oder Siemens mit schneller Reaktionszeit und Online-Überwachung, die eine Fehlerdiagnose unterstützen.

5. Bettkonstruktion: Das hochwertige Gusseisenbett (HT300) absorbiert Vibrationen effektiv und wird zweifach wärmebehandelt, um innere Spannungsverformungen zu reduzieren. Dies gewährleistet einen langfristig stabilen Betrieb der Werkzeugmaschine. Die Genauigkeitsverschlechterung beträgt nach mindestens fünf Jahren ≤ ± 0,005 mm.

Fallstudie: Wie JS Precision bei einer komplexen Assembly 40 % einsparte

Theorie allein genügt nicht, deshalb möchte ich Ihnen eine Fallstudie aus der Praxis vorstellen, um zu zeigen, wie wir CNC-Präzisionsdrehen und kombinierte Dreh-Fräs-Technologien einsetzen, um die praktischen Probleme unserer Kunden zu lösen und ihnen Geld zu sparen.

Probleme der Kunden

Vor einem Jahr wurden wir von einem Hersteller optischer Geräte kontaktiert. Eine Kernkomponente seines Lasermessgeräts war ursprünglich so konstruiert, dass sie aus fünf unabhängigen, präzisionsgefertigten CNC-Drehteilen, darunter Hülsen, Buchsen, Verbindungsbolzen usw., mittels vier Schrauben montiert werden konnte.

Dieses Bauteil wies drei schwerwiegende Probleme auf:

- Die Gesamtfehler der zusammengebauten Teile plus/minus 0,02 mm summieren sich über fünf Teile auf plus/minus 0,1 mm . Aufgrund einer Fehlausrichtung des Laserstrahls, die zu einer instabilen optischen Leistung führt, konnten nur 85 % der Produkte den Standard erfüllen.

- Für den Montageprozess waren zwei festangestellte Arbeiter erforderlich, von denen jeder nur 50 Sets pro Tag montieren konnte, was die Arbeitskosten um 5.000 US-Dollar pro Monat erhöhte.

- Die Schraubverbindung bietet keine ausreichende Stabilität, wodurch sich Teile während des Transports lösen können. Dies führt zu einer Reklamationsquote von 10 %.

JS Präzisionslösung

Nach Erhalt der Zeichnungen führten unsere Ingenieure zunächst eine detaillierte Fertigungsanalyse durch und stellten fest, dass die Verbindungspunkte dieser 5 Teile ohne separate Bearbeitung integriert werden können. Daher empfehlen wir für eine integrierte Fertigungslösung ein hochpräzises CNC-Drehzentrum mit 5-Achs-Fräs- und Drehfunktionen:

Das Werkstück wird zunächst CNC-gedreht, um den Drehkörper zu erhalten. Anschließend werden mit den Y- und C-Achsen der Werkzeugmaschine die benötigten Ebenen gefräst und die Befestigungslöcher positioniert. Zum Schluss werden die Gewinde geschnitten. Dadurch wird das Problem in einer einzigen Aufspannung ohne weitere Montage gelöst.

Um sicherzustellen, dass der optische Strahlengang des Lasers präzise ist, haben wir außerdem die Schnittparameter optimiert , indem wir die Spindeldrehzahl auf 3000 U/min erhöht und ultrafeinkörnige Hartmetallwerkzeuge eingesetzt haben, um den Einfluss von Vibrationen während des Schneidens auf die Teilegenauigkeit zu reduzieren.

Inzwischen haben wir einen Online-Messschritt in den Bearbeitungsprozess eingeführt. Bei jeweils zehn bearbeiteten Teilen überprüft ein Messtaster die kritischen Maße, um sicherzustellen, dass der Fehler innerhalb von ±0,005 mm liegt.

Ergebnisse und Daten

Durch den Einsatz der Lösung realisierte der Kunde wichtige geschäftliche Vorteile:

- Die Anzahl der Komponenten wurde von 5 auf 1 einziges integriertes Teil reduziert, der Montageprozess und damit auch der Bedarf an speziell dafür ausgebildeten Montagearbeitern entfielen vollständig.

- Die gesamten Herstellungskosten wurden um 40 % gesenkt (einschließlich einer vollständigen Reduzierung der Lohnkosten um 5.000 US-Dollar pro Monat), wobei der Materialabfall durch die geringere Teileanzahl um 15 % reduziert wurde. Die Teileanzahl sank von 5 % auf 3,25 %.

- Die Festigkeit der Bauteile wurde um bis zu 25 % verbessert (nachgewiesen durch Zugversuche: Die Bruchkraft erhöhte sich von 500 N auf 625 N), wodurch Probleme im Zusammenhang mit einem Lockern während des Transports vermieden und die Erfolgsquote der optischen Leistung des Geräts auf 99,5 % gesteigert werden konnte.

- Der Produktionszyklus wurde von drei Wochen (eine Woche für die Bearbeitung + zwei Wochen für die Montage) auf eine Woche verkürzt, wodurch der Kunde schneller auf die Marktnachfrage reagieren konnte. Das Auftragsvolumen stieg innerhalb von drei Monaten um 20 % .

Abbildung 4: Präzisions-CNC-Drehhülse

Welche Branchen sind auf CNC-Präzisionsdrehteile angewiesen?

Die Präzisions-CNC-Drehtechnik findet in vielen Branchen breite Anwendung und ist für die Herstellung von Kernkomponenten unerlässlich. Im Folgenden geben wir einen Überblick über die wichtigsten Anwendungsbereiche und die entsprechenden Präzisions-CNC-Drehteile .

1. Luft- und Raumfahrt: Die dafür benötigten präzisen und zuverlässigen Teile, darunter Triebwerkschaufelzapfen, Fahrwerkskomponenten und Hydraulikventileinsätze, erfordern eine präzise Fertigung, um einen normalen Betrieb unter extremen Bedingungen zu ermöglichen.

2. Medizinprodukte: Erfordern eine hohe Biokompatibilität und Präzision, wie z. B. Gelenkwellen in chirurgischen Robotern, Knochenschrauben, Zahnimplantate und Insulinpumpenzahnräder, was sich auf die Gerätesicherheit auswirkt.

3. Automobilindustrie: In Serie herstellbare, langlebige Turboladerrotoren, Getriebewellen und Einspritzdüsen wirken sich direkt auf die Fahrzeugleistung und den Kraftstoffverbrauch aus.

4. Halbleiter und Optik: Erfordert Präzisionsteile im Mikrometerbereich, wie z. B. Waferträger, optische Linsengehäuse und Laserresonatoren, um die Leistungsfähigkeit der Anlagen nicht zu beeinträchtigen.

5. Verteidigung und Energie: Hierfür werden Bauteile benötigt, die auch unter extremen Betriebsbedingungen beständig sind. Dazu gehören Präzisionswellen für die Raketenlenkung, Drohnenlager sowie Ventileinsätze für die Öl- und Gasindustrie, um die Stabilität des Gerätebetriebs zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Welche Toleranzen sind beim hochpräzisen CNC-Drehen typischerweise möglich?

Im Allgemeinen ±0,025 mm und in der Luft- und Raumfahrt ±0,005 mm oder besser in anspruchsvollen Anwendungen, abhängig von der Teilegröße und dem Material.

Frage 2: Kann ein Teil sowohl mit dem CNC-Dreh- als auch mit dem CNC-Fräsverfahren bearbeitet werden?

Ja, das ist sehr üblich. Der Hauptkörper des rotierenden Teils wird im Allgemeinen durch CNC-Drehen gefertigt, und anschließend werden asymmetrische Merkmale wie Ebenen und Bohrungen durch CNC-Fräsen bearbeitet.

Frage 3: Welche Dateiformate benötige ich für ein Angebot zum CNC-Drehen?

Wir bevorzugen 3D-STEP- oder IGES-Dateien sowie 2D-PDF/DWG-Zeichnungen. In der Datei müssen die wichtigsten Maße und Toleranzen angegeben sein , damit wir Ihnen ein genaues Angebot erstellen können.

Frage 4: Was sind die Vorteile der Verwendung eines mehrachsigen Drehzentrums?

Mehrachsige Drehzentren können alle Bearbeitungsvorgänge in einer einzigen Aufspannung durchführen, wodurch die Fehleranhäufung reduziert, die Lieferzeit verkürzt und die Fertigung von Teilen mit komplexeren Geometrien ermöglicht wird.

Frage 5: Welche Werkstoffe eignen sich nicht für das CNC-Drehen?

Hochelastische Materialien wie weicher Gummi und sehr spröde und harte Materialien wie Keramik können aufgrund potenzieller Qualitätsprobleme in der Regel nicht mit herkömmlichen CNC-Drehverfahren bearbeitet werden .

Frage 6: Wie kann ich die Kosten meiner CNC-Drehteile senken?

Die Kosten können durch Designoptimierung gesenkt werden, beispielsweise durch Vermeidung sehr enger Toleranzen, durch die Wahl geeigneter Materialien und durch die Möglichkeit der Serienfertigung zur Verteilung der Rüstkosten.

Frage 7: Welche Rolle spielt das Kühlmittel beim CNC-Drehen?

Das Kühlmittel schmiert, senkt die Schnitttemperatur und spült Späne weg, wodurch die Werkzeugstandzeit verlängert und die Oberflächenqualität des Werkstücks sichergestellt wird.

Frage 8: Worin unterscheidet sich das 5-Achs-Fräsen vom 3-Achs-Fräsen?

Beim 5-Achs-Fräsen kann das Werkzeug das Werkstück aus jedem beliebigen Winkel anfahren. Dadurch lassen sich selbst sehr komplexe Oberflächen ohne erneutes Aufspannen bearbeiten. Im Vergleich zum 3-Achs-Fräsen ermöglicht dies eine höhere Präzision und Effizienz.

Zusammenfassung

Im Bereich der Präzisionsfertigung bilden fundierte Entscheidungen zwischen CNC-Fräsen und Drehen die Grundlage für Projekterfolg, Kostenkontrolle und optimale Leistung. Solche Entscheidungen erfordern umfassendes technisches Wissen und ein Auge für kleinste Details.

Ob es sich bei Ihrem Entwurf um einen eleganten Drehkörper oder ein komplexes Polyeder handelt, das Expertenteam von JS Precision und die fortschrittlichen hochpräzisen CNC-Drehzentren und Fräsmaschinen stehen bereit, Ihnen eine Komplettlösung für präzise CNC-Drehdienstleistungen anzubieten.

Schluss mit dem Rätselraten – überlassen Sie die Arbeit den Experten. Sie nennen uns Ihre Anforderungen, und wir fertigen für Sie hochpräzise CNC-Drehteile. Dank schneller Angebote und verkürzter Produktionszyklen unterstützen wir Ihre Projekte.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com