Die Bearbeitung von Ritzeln ist ein wichtiger Bestandteil von Industrieanlagen.

Im Getriebe trägt das Ritzel die volle Verantwortung für den Erfolg oder Misserfolg der Kraftübertragung. Schon geringfügige Abweichungen im Zahnprofil führen zu Geräuschen, Vibrationen und mitunter zu vorzeitigem Systemausfall, während seine hohe Präzision einen seidenweichen, geräuschlosen Lauf und eine deutlich verlängerte Lebensdauer gewährleistet.

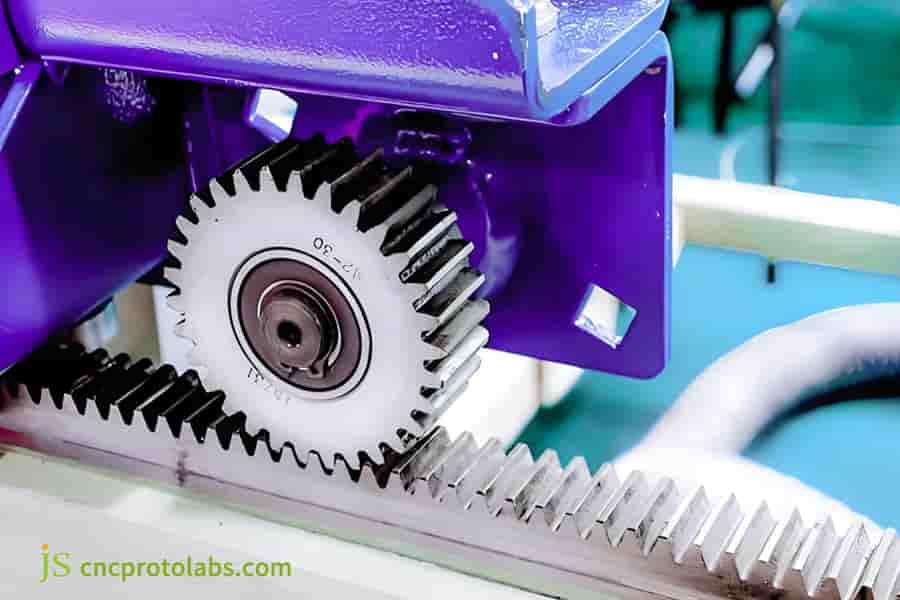

Ob es sich um die übliche Stirnrad-Ritzel-Kombination oder das Zahnstangen-Ritzel-System zur Umwandlung von Dreh- in Linearbewegung handelt – die Qualität des Ritzels ist entscheidend für die Leistungsfähigkeit. JS Precision weiß, dass die Kunst der Ritzelbearbeitung weit über die einfache Nachbildung des Zahnprofils im Material, die Präzisionsfertigung und die Wärmebehandlung hinausgeht.

Zusammenfassung der wichtigsten Antworten

| Kernüberlegungsdimensionen | Technische Herausforderungen und Lösungen | Mehrwertdienste von JS Precision |

| Genauigkeit und Leistung | Zahnprofilfehler, Oberflächenglätte und Verformungen durch Wärmebehandlung stellen die größten Herausforderungen dar. Um die Qualität zu sichern, setzen wir Verfahren wie das Drehen von Ritzeln, das CNC-Schabeverfahren und das Schleifen ein. | Wir bieten eine Komplettoptimierung von der Materialauswahl über die DFM-Analyse bis hin zum Wärmebehandlungsprozess, um die Genauigkeit und Haltbarkeit des Zahnprofils zu gewährleisten. |

| Designpunkte | Erläutern Sie die Rollenunterschiede zwischen Ritzel und Zahnrad (kleine Zahnräder sind in der Regel verschleißanfälliger), achten Sie auf die Paarungsparameter von Stirnrad und Ritzel und berücksichtigen Sie die Eingriffseigenschaften von Zahnstange und Ritzel. | Unsere Ingenieure beteiligen sich an Designprüfungen und optimieren Parameter, um die Effizienz zu verbessern, Geräusche zu reduzieren und die Lebensdauer zu verlängern. |

| Kosten und Lieferzeit | Die Kosten der Ritzelbearbeitung hängen von den Werkstoffen, der Präzision, der Wärmebehandlung und der Losgröße ab. Kleine Losgrößen lassen sich durch standardisierte Prozesse und intelligente Planung optimieren. | Wir helfen Ihnen, das optimale Verhältnis zwischen Kosten und Leistung zu finden und gleichzeitig die Qualität durch Prozessinnovationen wie die Bearbeitung von Spindeln und durch transparente Preisgestaltung zu gewährleisten. |

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen bei der Bearbeitung von JS-Ritzeln

Bevor wir auf die spezifischen technischen Details der Ritzelbearbeitung eingehen, stellt sich die Frage: Warum ist dieser Leitfaden zuverlässig? Die Antwort liegt in der langjährigen praktischen Erfahrung von JS Precision in der Zahnradbearbeitung.

Die Präzisionsbearbeitung von Ritzeln ist seit unserer Gründung unser Kerngeschäft. Wir haben über 5.000 Projekte für mehr als zehn Branchen wie die Automobilindustrie, die Robotik und die Medizintechnik realisiert. Projekte zur Präzisionsbearbeitung von Stahlritzeln machen rund 35 % unserer Gesamtprojekte aus .

Wir fertigten beispielsweise Ritzel mit Modul 0,8 für einen Industrieroboterhersteller. Durch die Optimierung des Schabprozesses und der Wärmebehandlungsverfahren konnten wir den kumulativen Teilungsfehler auf unter 0,005 mm begrenzen.

Diese Präzision übertrifft nicht nur bei Weitem das vom Kunden geforderte ISO-7-Niveau, sondern spiegelt auch unser tiefes Verständnis und unsere Anwendung der von der American Gear Manufacturers Association (AGMA) in den „Precision Gear Manufacturing Guidelines“ dargelegten Best Practices wider.

Darüber hinaus sind wir mit den Bearbeitungseigenschaften verschiedener legierter Stähle wie 4140 und 8620 vertraut. Dies ermöglicht es uns, den Produktionszyklus bei Kleinserien (bis zu 50 Stück) für kundenspezifische Arbeiten vom Branchendurchschnitt von 6 Wochen auf 3 Wochen zu verkürzen.

Dieses Handbuch enthält praktische Fallstudien, Prozessparameter und Problemlösungsansätze. Alle Vorschläge wurden in der realen Produktion erprobt , sodass Sie sie bedenkenlos verwenden können.

Wenn Sie für Ihr Projekt Präzisionsbearbeitungsdienstleistungen für Stahl-Spinnritzel benötigen oder weitere Informationen zu entsprechenden Fallstudien wünschen, können Sie sich gerne an JS Precision wenden, um eine individuelle technische Unterstützung zu erhalten.

Welche versteckten Herausforderungen gibt es bei der Präzisionsbearbeitung von Ritzeln?

Nachdem wir die Zuverlässigkeit der Führung verstanden haben, wollen wir nun die leicht zu übersehenden Herausforderungen bei der Ritzelbearbeitung genauer betrachten, die die Effektivität der Zahnradbearbeitung direkt beeinflussen. Neben dem konventionellen Fräsen beginnt die Herausforderung bei der Ritzelbearbeitung damit, die mikroskopische Welt zu beherrschen.

Das ultimative Streben nach Zahnprofil und Zahnrichtung

Die Hauptprobleme sind Zahnprofilabweichung, kumulative Teilungsabweichung und Steigungsgenauigkeit. Abweichungen im Mikrometerbereich können Geräusche und Vibrationen verursachen. Beispielsweise wies das Ritzel eines Kunden aufgrund einer Zahnprofilabweichung von 0,02 mm übermäßige Geräusche auf, die die ISO-Klasse 6 überschritten.

Stahl-Spinnritzel sind aufgrund ihrer hohen Materialhärte hinsichtlich der Zahnrichtungsgenauigkeit noch schwieriger zu kontrollieren , weshalb optimierte Werkzeugwege erforderlich sind.

Warum bestimmt die Oberflächenbeschaffenheit die Lebensdauer?

Die Oberflächenbeschaffenheit des Zahns steht in direktem Zusammenhang mit der Ölfilmbildung . Bei einer Rauheit von über Ra 1,6 μm kann es zu direktem Metall-auf-Metall-Kontakt und beschleunigter Lochfraßkorrosion kommen. So kam es beispielsweise bei einem Kunden nach nur 300 Betriebsstunden aufgrund einer mangelhaften Oberflächenbeschaffenheit zu Lochfraßkorrosion am Ritzel. Nach der Nachbearbeitung auf Ra 0,4 μm erreichte es eine Lebensdauer von deutlich über 5000 Stunden.

Die Wärmebehandlung: Ausgewogene Härte und Dimensionsstabilität

Aufkohlen und Abschrecken verbessern zwar Härte und Verschleißfestigkeit, führen aber insbesondere bei Stahlritzeln leicht zu Verformungen . Um diese zu minimieren, verwenden wir einen Aufkohlungsofen mit kontrollierter Atmosphäre und einer Temperaturschwankung von ±5 °C. Anschließend erfolgt das Zahnradschleifen, um die Einhaltung der Normen hinsichtlich Härte und Präzision sicherzustellen.

Sollten Sie bei der Ritzelbearbeitung auf Probleme wie Verformungen durch Wärmebehandlung oder Oberflächenbeschaffenheit stoßen, zögern Sie bitte nicht, sich an JS Precision zu wenden, um eine maßgeschneiderte Lösung für die Zahnradbearbeitung zu erhalten, die auf den Eigenschaften des Bauteils basiert.

Wie lässt sich die Genauigkeit des Zahnprofils und die Oberflächenglätte bei der Ritzelbearbeitung sicherstellen?

Präzision entsteht durch fortschrittliche Technologie und strenge Kontrolle. Um die Genauigkeit des Zahnprofils und die Oberflächengüte bei der Ritzelbearbeitung zu gewährleisten, müssen von der Bearbeitung bis zur Prüfung mehrere Schritte berücksichtigt werden .

Bearbeitung von Spindelritzeln – Kontinuierliches Schneiden neu definiert

Verfahren wie das Zahnschaben arbeiten mit einem kontinuierlichen Werkzeug- und Werkstückkontakt und bieten daher eine um 30–50 % höhere Effizienz im Vergleich zu konventionellen Zahnradform- und Wälzfräsverfahren. Die Abweichung im Zahnprofil beträgt ≤ 0,005 mm und die Oberflächenrauheit (Ra) liegt bei nur 0,8 μm. Wir erreichten eine Genauigkeit nach ISO 6 und steigerten die Effizienz um 40 % für unsere Kunden im Bereich der Automobilgetriebe.

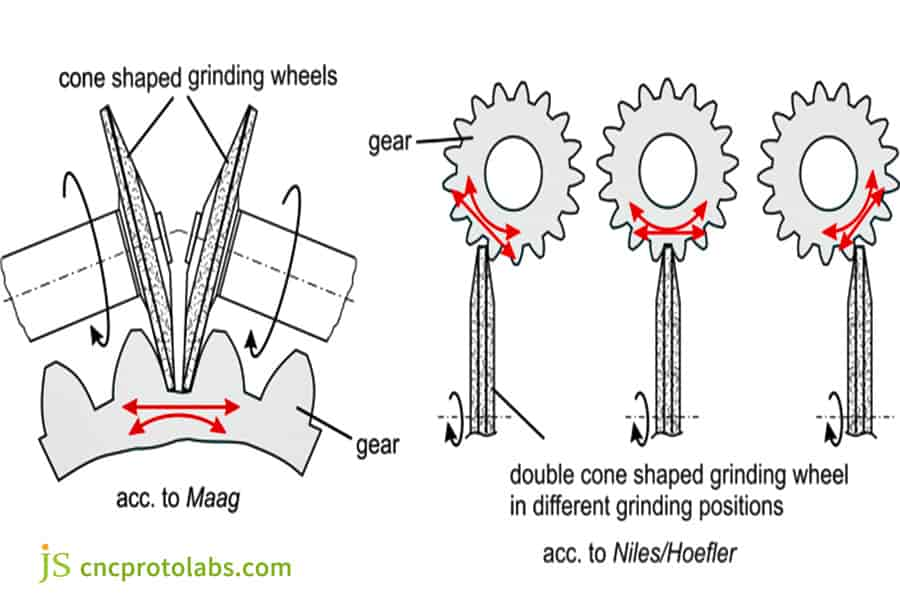

Der letzte Schliff: Schleifen und Honen für ein Superfinish

Das Schleifen ist für die Oberflächenbearbeitung von entscheidender Bedeutung und spielt eine unverzichtbare Rolle, wenn eine Genauigkeit nach ISO 5-6 oder eine spiegelglatte Oberfläche gefordert ist. Wir setzen hochpräzise Zahnradschleifmaschinen mit Diamantschleifscheiben ein, um eine Oberflächenrauheit (Ra) von 0,2 μm und einen kumulativen Teilungsfehler von ≤ 0,003 mm zu erreichen und somit die Anforderungen an geringe Geräuschentwicklung in Medizingeräten zu erfüllen.

Unser komplettes Qualitätsüberwachungssystem

Nutzen Sie das Zahnradmesszentrum und das Koordinatenmessgerät (KMG), um das Material vor und nach der Bearbeitung zu prüfen. Entnehmen Sie während des Prozesses Stichproben des Zahnprofils und der Teilung zur Überprüfung. Die Fehlerrate beim Projekt zur Bearbeitung von Stahlritzeln liegt bei ≤ 0,1 %.

Abbildung 1: Zahnradschleifen. Schleifen ist der Schlüssel zur Präzisionsbearbeitung.

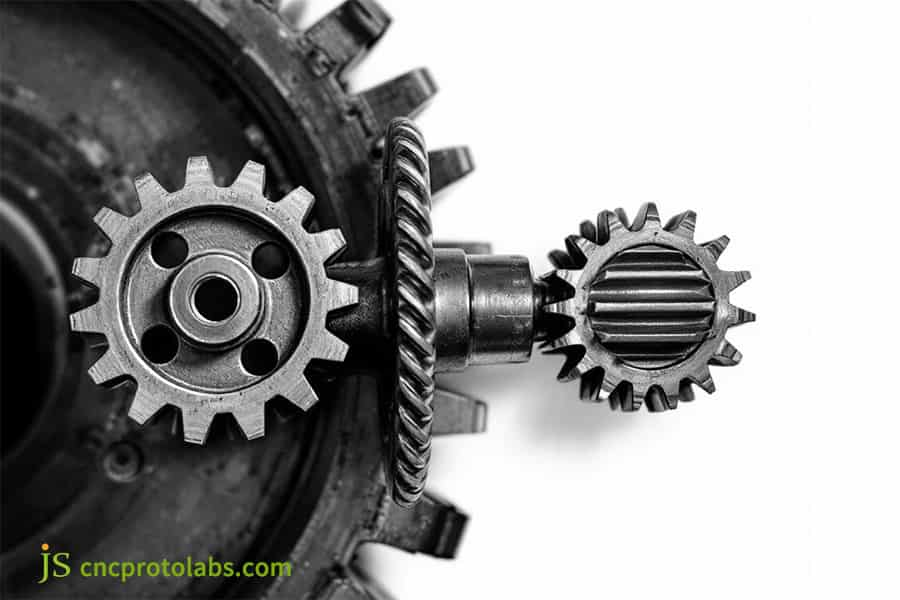

Ritzel vs. Zahnrad: Ein Leitfaden für Konstrukteure zu Rollen und Verantwortlichkeiten

Ein klares Verständnis des Unterschieds zwischen Ritzel und Zahnrad ist der erste Schritt zur Optimierung der Getriebekonstruktion. Obwohl sie beide zur Zahnradbearbeitung gehören, unterscheiden sie sich in Konstruktion und Anwendung deutlich.

| Vergleichsdinge | Ritzel | Gang |

| Anzahl der Zähne | In der Regel weniger, 10-20 Zähne. | In der Regel mehr, 30 bis 100 Zähne. |

| Zyklischer Stress | Höhere , höhere Rotationsfrequenz. | Niedrigere , niedrigere Rotationsfrequenz. |

| Materialbedarf | Hochfester legierter Stahl (z. B. 8620). | Konventioneller legierter Stahl (z. B. 4140). |

| Ausfallrisiko | Höherer Wert – anfällig für Grübchenbildung und Zahnfrakturen. | Geringerer Verschleiß – langsamerer Verschleiß. |

| Designfokus | Festigkeit der Zahnwurzel, Härte der Oberfläche. | Tragfähigkeit im Allgemeinen. |

Warum steht beim Design typischerweise das Ritzel im Mittelpunkt?

Das Ritzel besitzt weniger Zähne und eine höhere Drehzahl, die bis zu 2-3 Mal höher ist als die des großen Zahnrads im selben System. Dadurch ist es einer höheren zyklischen Belastung und einem über 50 % höheren Verschleiß ausgesetzt. Hochwertigere Werkstoffe und eine Wärmebehandlung sind erforderlich, um seine Lebensdauer zu verlängern.

Die Größe ist entscheidend: Wie findet man das optimale Übersetzungsverhältnis und den optimalen Achsabstand?

Berechnen Sie das Übersetzungsverhältnis anhand der Drehzahl und des Drehmoments. Anschließend berechnen Sie den Achsabstand mithilfe der Formel „ Achsabstand = (Zähnezahl des Ritzels + Zähnezahl des großen Zahnrads) × Modul ÷ 2 “. Beispiel: Bei einem Übersetzungsverhältnis von 1:3, einem Modul von 2, 15 Zähnen am Ritzel, 45 Zähnen am Zahnrad und einem Achsabstand von 60 mm.

Wann ist die Verwendung eines speziellen Ritzels erforderlich?

- Schrägverzahnte Ritzel eignen sich für hochbelastete, ruckfreie Getriebe, wie sie beispielsweise in Automobilgetrieben vorkommen.

- Kegelradritzel eignen sich für sich kreuzende Wellenantriebe, wie beispielsweise die Lenkung von Werkzeugmaschinen.

- Schneckengetriebe eignen sich für Anwendungen mit hohem Untersetzungsverhältnis, wie beispielsweise beim Heben mit Aufzügen.

Wenn Sie sich bei der Auswahl des Ritzeltyps für Ihre Konstruktion unsicher sind oder die spezifischen Parameter von Ritzel und Zahnrad vergleichen möchten, wenden Sie sich bitte an JS Precision. Unsere Ingenieure beraten Sie gerne professionell.

Abbildung 2: Ritzel vs. Zahnrad. Es gibt einige wesentliche Unterschiede hinsichtlich Funktionalität, Größe und Form, Zähnezahl, Drehzahl und Anwendung.

Warum ist die Bearbeitung von Spindelritzeln ein Wendepunkt für die moderne Getriebeproduktion?

Dieser Abschnitt präsentiert die fortschrittliche Technologie von JS Precision. Im Bereich der modernen Zahnradbearbeitung revolutioniert die Bearbeitung von Spindelritzeln die Branche mit ihren umweltfreundlichen, effizienten und flexiblen Vorteilen, insbesondere bei der Präzisionsbearbeitung von Spindelritzeln aus Stahl.

Trockenbearbeitung und hohe Effizienz:

Durch den Wegfall des Kühlschmierstoffs lassen sich die monatlichen Entsorgungskosten um 1000–2000 US-Dollar senken, während sich gleichzeitig die Bearbeitungszeit um 20–30 % verkürzt. Wir haben bereits zahlreiche Chargen von Stahl-Spinnritzeln für Unternehmen der erneuerbaren Energien gefertigt und die Tagesproduktion von 50 auf 70 Stück gesteigert.

Flexibilität bei der Kleinserienfertigung:

Schneller Produktwechsel und flexible Programmierung : Der Wechsel zwischen verschiedenen Ritzeln dauert nur 1–2 Stunden (im Vergleich zu 4–6 Stunden bei herkömmlichen Verfahren). Wir haben die Produktion von 30 verschiedenen Ausführungen von Stahl-Drehritzeln innerhalb von 5 Tagen abgeschlossen.

Spankontrolle und Werkzeugstandzeit:

Das kontinuierliche Schneiden sorgt für eine ausgezeichnete Spanbrechung und längere Werkzeugstandzeiten, wodurch die Werkzeugstandzeit im Vergleich zum herkömmlichen Wälzfräsen um über 50 % verlängert und die Stückkosten von 2 $ auf 1,30 $ gesenkt werden.

Benötigt Ihr Unternehmen Präzisionsbearbeitung von Stahlritzeln in Kleinserien oder möchte es die Kosten durch die Bearbeitung von Ritzeln senken? Dann kontaktieren Sie JS Precision. Wir entwickeln eine maßgeschneiderte Fertigungslösung für Sie.

Harmonische Konstruktion: Wichtige Überlegungen für Stirnrad-Ritzel-Paare

Eine gelungene Konstruktion setzt ein perfektes Ineinandergreifen der Zahnräder voraus. Bei der Konstruktion von Stirnrad-Ritzel-Paaren sind verschiedene Parameter zu berücksichtigen, während auch Zahnstangen-Ritzel-Systeme ihre spezifischen Konstruktionsaspekte aufweisen.

Auswahl von Druckwinkel und Modul: Die Grundlage der Kraftübertragung

Die Wahl des Eingriffswinkels und des Elastizitätsmoduls beeinflusst direkt die Tragfähigkeit, die Geräuschentwicklung und die Größe von Stirnrad und Ritzel.

Es gibt zwei gebräuchliche Eingriffswinkel: 20° (hohe Belastbarkeit, geeignet für Baumaschinen) und 14,5° (stabiler Eingriff, geringe Geräuschentwicklung, geeignet für Präzisionsgeräte).

Der Modul bestimmt die Zahnradgröße. Je größer der Modul, desto höher die Tragfähigkeit. Am Beispiel von Modul 3 lässt sich zeigen, dass die Zahndicke um 50 % und die Tragfähigkeit im Vergleich zu den Zähnen von Modul 2 um mehr als 40 % zunahm.

In weiteren Schritten sollen wir also Parameter auswählen, die auf den Bedürfnissen der Kunden basieren, um eine stabile Stromübertragung zu gewährleisten.

Die Kunst des Profilwechsels: Unterschnitte vermeiden und die Festigkeit optimieren

Die Profilverschiebung wird häufig bei Stirnrad- und Ritzelpaarungen eingesetzt, um Hinterschneidungen zu vermeiden und die Festigkeit zu optimieren.

Bei Ritzeln mit weniger als 17 Zähnen besteht bei der Standardkonstruktion die Gefahr von Hinterschneidungen – übermäßiges Einschneiden an der Zahnwurzel verringert die Festigkeit – was durch eine Erhöhung der Zahnwurzeldicke bei einer Konstruktion mit positiver Profilverschiebung vermieden werden kann.

Gleichzeitig kann die Profilverschiebung die Biegefestigkeit der beiden Zahnräder ausgleichen ; beispielsweise kann eine positive Profilverschiebung am Ritzel und eine negative Profilverschiebung am Zahnrad dazu führen, dass die Wurzelspannung beider Zahnräder konvergiert.

Bei einer Konstruktion für einen Werkzeugmaschinenkunden erhöhte die Profilverschiebung die Lebensdauer des Ritzels um 30 %.

Spielkontrolle: Das sensible Gleichgewicht zwischen Laufruhe und Präzision

Bei Zahnstangengetrieben ist die Kontrolle des Zahnflankenspiels von entscheidender Bedeutung. Unzureichendes Zahnflankenspiel, das sich in den Eingriff der Zahnflächen äußert, führt zu Problemen mit der Übertragungsgenauigkeit und zu Geräuschen beim Eingriff.

Die Kontrolle des Zahnflankenspiels erfolgt auf drei Arten: durch Festlegung eines Wertes entsprechend einem bestimmten Szenario während der Konstruktionsphase, wie z. B. bei Präzisionsgetrieben mit 0,01-0,03 mm , durch Anpassen des Schneidwerkzeugs bei der Bearbeitung zur Aufrechterhaltung der Genauigkeit der Zahndicke und durch Feinabstimmung des Achsabstands während der Montage.

Sollten Sie bei der Auslegung von Stirnrad- und Ritzel- oder Zahnstangengetrieben auf Schwierigkeiten bei der Parameterauswahl stoßen, zögern Sie bitte nicht, sich an JS Precision zu wenden, um detaillierte Auslegungslösungen und Unterstützung bei der Berechnung der Parameter zu erhalten.

Was treibt die Kosten der Ritzelbearbeitung wirklich an?

Wir schaffen Vertrauen zu unseren Kunden durch transparente Kostenaufschlüsselungen. Die Kosten der Ritzelbearbeitung hängen im Wesentlichen von drei Faktoren ab: Material, Präzisionsanforderungen und Nachbearbeitung. Wenn Sie diese Faktoren kennen, können Sie die Kosten besser kontrollieren.

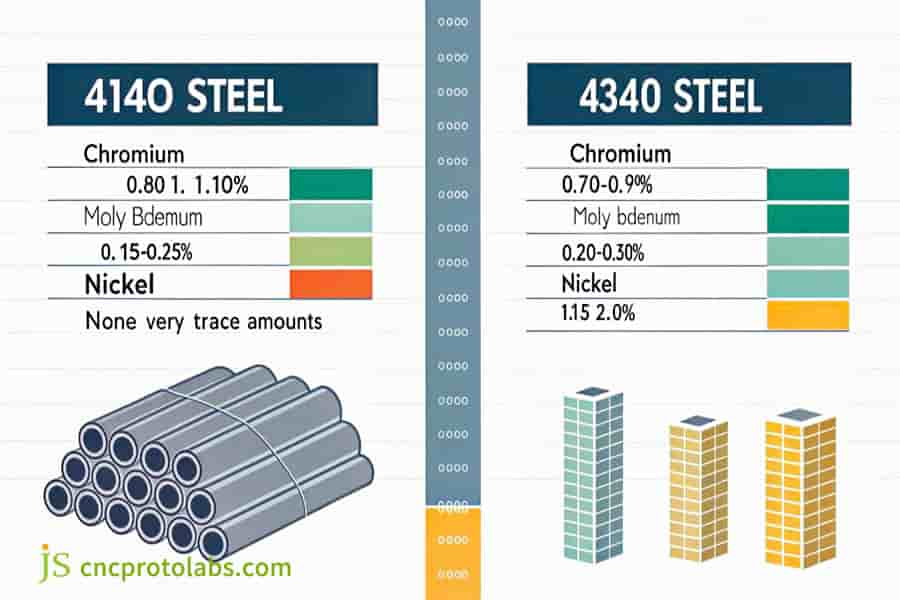

Werkstoffgüte und Bearbeitbarkeit: Kosten-Nutzen-Abwägung von 4140 bis 8620

| Materialart | Preis/Tonne (USD) | Bearbeitbarkeit | Wärmebehandlungsleistung | Anwendbare Szenarien |

| 4140 | 1200-1500 | Gut | Medium | Allgemeine Bearbeitung von Ritzeln. |

| 4340 | 1800–2200 | Medium | Exzellent | Hohe Belastung, hohe Festigkeitsanforderungen. |

| 8620 | 1800–2200 | Gut | Exzellent | Präzisionsbearbeitung von Ritzeln, die Aufkohlen und Abschrecken erfordert. |

Werkstoffgüte und Bearbeitbarkeit sind beides grundlegende Faktoren für die Kosten der Ritzelbearbeitung. Wir werden kosteneffiziente Werkstoffe entsprechend den Kundenbedürfnissen einsetzen .

Der Balanceakt der Toleranz: Warum führt erhöhte Präzision zu exponentiellen Kostensteigerungen?

Die Kostensteigerungen hängen also ausschließlich mit den Anforderungen an die Präzision zusammen.

Eine Steigerung der Qualität von ISO 8 auf 6 führt zu drastisch höheren Kosten: ISO 8 basiert auf Wälzfräsen zu Kosten von 10-15 US-Dollar pro Stück , ISO 7 beinhaltet Wälzfräsen + Vorschleifen für 18-25 US-Dollar , während ISO 6 Wälzfräsen + Wärmebehandlung + Schleifen beinhaltet, was 30-45 US-Dollar kostet.

Eine höhere Präzision erhöht auch die Prüfkosten ; die Prüfzeit für ISO 6 ist 3-4 Mal so lang wie für ISO 8.

Die versteckten Kosten der Wärmebehandlung und Oberflächenveredelung

Oftmals werden Wärmebehandlungs- und Veredelungsprozesse als „versteckte“ Kosten betrachtet – wie beispielsweise das Aufkohlen und Abschrecken, das je nach Größe des Teils zwischen 5 und 10 US-Dollar pro Stück liegt, das Kugelstrahlen zur Verbesserung der Zahnwurzelfestigkeit für 2 bis 3 US-Dollar pro Stück und das Phosphatieren zur Erhöhung der Rostbeständigkeit für 1 bis 2 US-Dollar pro Stück.

Diese Maßnahmen erhöhen zwar die Kosten, verbessern aber die Gesamtleistung und Lebensdauer des Ritzels erheblich. Wir bieten unseren Kunden eine detaillierte Kostenaufstellung , damit sie den Mehrwert des umfassenden Qualitätsmanagements nachvollziehen können.

Abbildung 3: Kostenzusammensetzung der Stähle 4140 und 4340

Optimierung für agile Fertigung: Verkürzung von Lieferzeiten und Preisgestaltung für kundenspezifische Aufträge

Dieser Abschnitt befasst sich mit Effizienz- und Preisaspekten bei kundenspezifischen Kleinserien. In der Ritzelbearbeitung lassen sich Prozesse und Arbeitsabläufe so optimieren, dass die Lieferzeiten für Kleinserien effektiv verkürzt und gleichzeitig die Kosten niedrig gehalten werden.

Nutzung standardisierter Werkzeuge und Prozesse: Geschwindigkeit und Kosten im Gleichgewicht halten

Durch die Verwendung einer Standard-Werkzeugbibliothek und ausgereifter Prozessparameter verkürzen wir die Rüstzeiten und senken die Anlaufkosten für kleine Chargen.

Eine Standardwerkzeugbibliothek mit Modulen von 0,5-10 macht die Anfertigung eines Sonderwerkzeugs für reguläre Ritzel überflüssig und spart 3-5 Tage . Durch die Eingabe ausgereifter Parameter in das System sind für neue Aufträge nur geringfügige Anpassungen erforderlich, wodurch sich die Rüstzeit von 2 Tagen auf einen halben Tag reduziert.

Wir haben einmal 20 Modul-3-Ritzel für einen Kunden bearbeitet und die Zykluszeit von 10 Tagen auf 7 Tage verkürzt, während wir gleichzeitig die Anlaufkosten um 20 % senkten.

Digitales Prototyping & Virtuelles DFM: Alle Probleme vor der Produktion lösen

Alle unsere Angebote beinhalten digitale DFM-Analysen ohne Aufpreis, um Bearbeitungsprobleme vorherzusagen und zu vermeiden. Sobald ein Kunde Zeichnungen bereitstellt, werden digitale Prototypen mittels 3D-Modellierung erstellt, die Bearbeitung simuliert und Konstruktionsmängel identifiziert, wie beispielsweise eine zu kleine Zahnfußverrundung oder eine Diskrepanz zwischen Bohrungsdurchmesser und Zähnezahl.

Die kürzlich bei einem Kunden vorgenommene 0,1 mm dicke Zahnwurzelverrundung am Ritzel wies eine hohe Spannungskonzentration auf. Wir empfahlen, diese auf 0,3 mm zu erhöhen, um Nacharbeiten zu vermeiden und so 5 Tage und 2000 US-Dollar an Kosten einzusparen.

Flexible Produktionsplanung für dringende Bedarfe

Wir reservieren den Expressproduktionskanal für Schlüsselkunden. Eillieferungen jeder Menge sind möglich, ohne Qualitätseinbußen. Aufgrund der Dringlichkeit der Kundenaufträge priorisieren wir die Produktionsplanung.

Ein Kunde benötigte dringend 15 Ritzel und wünschte die Lieferung innerhalb von 3 Tagen. Wir aktivierten den Expressversand und konnten die Bestellung in 2,5 Tagen abschließen, um die durch Ausfallzeiten entstehenden Verluste zu minimieren. Der Expressversand kostet lediglich 10–15 % Aufschlag auf den regulären Preis und bietet somit ein hervorragendes Preis-Leistungs-Verhältnis.

Fallstudie: Von 95 dB auf 68 dB – Ausstattung von Hochgeschwindigkeitsrobotergelenken mit „leisen“ Zahnrädern

Die Fallstudie stellt ein klassisches Beispiel für die Arbeit von JS Precision im Bereich der Präzisionsbearbeitung von Stahlritzeln dar, bei der schwierige Probleme im Zusammenhang mit der Ritzelbearbeitung gelöst werden, und ermöglicht es, darauf zu verweisen, wie die Paarung von Stirnrad und Ritzel optimiert werden kann.

Kundendilemma

Bei einem Test eines neuen Gelenkarms eines führenden Industrieroboterherstellers wurden Geräuschpegel von bis zu 95 dB gemessen, weit über dem Standardwert von 75 dB für High-End-Maschinen. Daher erfüllte das Gerät nicht die Anforderungen an einen geräuscharmen Betrieb in der Medizintechnik, Elektronik und anderen Anwendungsbereichen.

Die Ritzel wiesen nach 500 Stunden Belastungsprüfung Lochfraßkorrosion an der Zahnoberfläche auf, sodass ihre Lebensdauer nur 800 Stunden statt der erwarteten 3000 Stunden betrug, was die Wettbewerbsfähigkeit des Produkts beeinträchtigte.

Fundamentalanalyse

Durch die Untersuchung eines vorhandenen Ritzels mit einem Zahnradmesszentrum und einem Rauheitsmessgerät haben wir die folgenden drei Kernprobleme festgestellt:

- Die Genauigkeit des Zahnprofils entsprach lediglich ISO 8, gefordert war jedoch ISO 6 bei einem Zahnprofilfehler von 0,02 mm.

- Die Oberflächenrauheit Ra der Zähne betrug 1,6 μm, was zu rau ist, um einen stabilen Ölfilm zu bilden .

- Durch die ungleichmäßige Temperaturregelung bei der Wärmebehandlung entstand ein Unterschied von 0,2 mm in der gehärteten Schicht zwischen den Zähnen, und die unzureichende Härte an einigen Stellen beschleunigte den Verschleiß.

JS Präzisionslösung

1. Materialverbesserung: Es wird die Verwendung von vakuumgeschmolzenem 8620-Stahl empfohlen, da dieser eine um 40 % höhere Reinheit gegenüber dem vom Kunden gelieferten 4140-Stahl aufweist, wodurch das Risiko von Verformungen und Lochfraß während der Wärmebehandlung verringert wird.

2. Präzisionsbearbeitung: Verwenden Sie die Präzisionsbearbeitung von Stahlritzeln für die Schruppbearbeitung, um eine gleichmäßige Zahnoberflächenbeschaffenheit zu gewährleisten und einen gleichmäßigen Spielraum für die Präzisionsbearbeitung zu schaffen.

3. Optimierte Wärmebehandlung: Es wird ein Aufkohlungsofen mit kontrollierter Atmosphäre verwendet, wobei die Ofentemperaturschwankungen auf ±5 °C begrenzt werden. Die Härteschichttiefe wird in Echtzeit gesteuert, um eine Gleichmäßigkeit von unter 0,05 mm und eine Härte von HRC 58–62 zu gewährleisten .

4. Ultimative Verfeinerung: Durch die Kombination von hochpräzisem Zahnradschleifen mit Diamantscheiben wird die Genauigkeit von Stirnrad und Ritzel erheblich auf ISO 5 gesteigert, mit einem kumulativen Teilungsfehler von ≤0,003 mm und einer Zahnoberflächenrauheit von Ra 0,4 μm .

Unsere Erfolge

Die 2000-stündigen Lasttests des Kunden ergaben, dass der Geräuschpegel des Robotergelenks bei 68 dB gehalten wird und somit die hohen Anforderungen an einen leisen Betrieb erfüllt . Es traten keine Pitting-Verschleißspuren an der Zahnoberfläche auf, und die Lebensdauer wird voraussichtlich über 5000 Stunden liegen, was die Erwartungen um das 1,7-Fache übertrifft und den Kunden hilft, High-End-Roboterprodukte auf den Markt zu bringen und sich in Nischenmärkten zu etablieren.

Abbildung 4: Kleines Zahnrad am Gelenkarm eines Industrieroboters

Häufig gestellte Fragen

Frage 1: Was sind die häufigsten Ausfallursachen bei der Ritzelbearbeitung?

Zahnoberflächenrisse und Zahnwurzelbrüche sind die häufigsten Ausfallarten bei der Ritzelbearbeitung. Zahnoberflächenrisse entstehen durch Kontaktmüdung an der Zahnoberfläche, während Zahnwurzelbrüche auf Biegeermüdung im Zahnwurzelbereich zurückzuführen sind. Beides hängt mit der Bearbeitungsgenauigkeit zusammen.

Frage 2: Unter welchen Umständen ist Schleifen bei der Ritzelbearbeitung notwendig?

Wenn die Genauigkeit der Ritzelbearbeitung höher als ISO-Klasse 7 ist, die Zahnoberflächenhärte höher als HRC 45 ist oder eine sehr hohe Laufruhe und Geräuscharmut erforderlich sind, sollte Schleifen angewendet werden.

Frage 3: Ersetzt die Bearbeitung von Spindelritzeln das Schleifen?

Die Bearbeitung von Werkstücken mit einem Drehritzel allein kann das Schleifen nicht ersetzen. Zwar ist die Bearbeitung mit einem Drehritzel das effizienteste Verfahren zur Vor- und Endbearbeitung, doch lassen sich durch Schleifen eine höhere Genauigkeit und Oberflächengüte erzielen. Die Wahl des Verfahrens hängt von den Qualitätsanforderungen ab.

Frage 4: Was sind die besonderen Konstruktionsmerkmale des Ritzels in einem Zahnstangen-Ritzel-System?

Bei der Konstruktion eines Ritzels in Zahnstangengetrieben muss die Zahnfußfestigkeit erhöht werden, um den Eingriffskräften standzuhalten und gleichzeitig die Verschleißfestigkeit der Zahnoberfläche zu verbessern. Tiefaufkohlen und Abschrecken sind in der Regel erforderlich.

Frage 5: Was ist das kleinste Modulritzel, mit dem Sie normalerweise arbeiten?

JS Precision übernimmt üblicherweise Aufträge zur Ritzelbearbeitung mit Modulen von 0,5 bis 10. Darüber hinaus sind für Mikrozahnräder mit Modulen unter 0,5 spezielle Bearbeitungsverfahren erforderlich.

Frage 6: Wie lange dauert die Herstellung kleinerer Serien, beispielsweise 50 Stück mit kundenspezifischen Anpassungen und Ritzeln, in der Regel?

Da die einzelnen Bearbeitungsschritte unterschiedlich lange dauern, beträgt der allgemeine Zyklus für die Bearbeitung des Ritzels bei Kleinserien von 50 Stück 2–4 Wochen. Eine Beschleunigung ist durch Expressbearbeitung möglich.

Frage 7: Welche Oberflächenbehandlungen wenden Sie an, um Rost- und Verschleißbeständigkeit zu erzielen?

Die Oberflächenbehandlung bei der Ritzelbearbeitung umfasst Brünieren, Phosphatieren, Verzinken, Vernickeln und DLC, um die Anforderungen an Rostschutz und Verschleißfestigkeit in verschiedenen Umgebungen zu erfüllen.

Frage 8: Warum sollten Sie sich für JS Precision und nicht für andere Zahnradbearbeitungsbetriebe entscheiden?

Warum die Wahl auf JS Precision fiel? Wir konzentrieren uns auf die hochpräzise, kundenspezifische Bearbeitung von Ritzel in kleinen Serien und bieten umfassende Dienstleistungen und fortschrittliche Prozesse an, wobei wir technische Lösungen statt Teile liefern .

Zusammenfassung

Die Qualität des Ritzels in der Kraftübertragung bestimmt die maximale Leistungsfähigkeit des gesamten Systems. Es ist die Kunst der Metallbearbeitung, aber letztendlich das Streben nach Präzision, Langlebigkeit und Effizienz.

Die Notwendigkeit, sich im Dschungel der Technologien für die Präzisionsbearbeitung von Ritzeln zurechtzufinden, um enge Toleranzen und kundenspezifische Fertigung zu gewährleisten, entfällt. Stattdessen bietet JS Precision Ihnen ein optimales Verhältnis von Präzision, Kosten und Lieferzeit. Wir gehen auf Ihre Bedürfnisse ein und verfügen über umfassende praktische Erfahrung, fortschrittliche Verfahren wie die Drehbearbeitung von Ritzeln sowie eine durchgängige Qualitätskontrolle.

Kritische Komponenten sollten kein Hindernis für Ihr gesamtes Projekt darstellen. Reichen Sie jetzt Ihre Designherausforderungen bei uns ein!

Besuchen Sie die offizielle Website von JS Precision, laden Sie Ihre Zahnradzeichnungen oder technischen Anforderungen hoch und erhalten Sie innerhalb von 24 Stunden umfassendes Feedback inklusive detaillierter Prozesspläne, transparenter Angebote und professioneller DFM-Analyse. Wir sind Ihr zuverlässiger Partner für die Fertigung von Getriebekomponenten!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com