Unter Tausenden von Hochtemperatur- und Hochdruckzyklen „druckt“ dieselbe Form immer wieder dieselben Kunststoffteile mit einer Geschwindigkeit von mehreren Teilen pro Minute. Das moderne Leben ist ohne diesen Produktionsprozess nicht vorstellbar, doch eine grundlegende Frage beschäftigt alle Produktentwickler: Wie viele Teile kann meine Spritzgussform produzieren?

Dies ist kein Zauberversprechen, sondern die wahre Lösung, die aus der Synergie von Materialwissenschaft, Feinmechanik und Wirtschaft entsteht.

Dieses Buch beantwortet diese kritische Frage anhand von Grundlagen und tatsächlichen Anwendungen des Formendesigns, um Ihnen ein umfassendes Verständnis der treibenden Kräfte der Formenlebensdauer zu vermitteln und Ihnen die Möglichkeit zu geben, fundierte Entscheidungen zu treffen.

Zusammenfassung der wichtigsten Antworten

| Formtyp | Erwartete Lebensdauer (Schimmel) | Typische Anwendungen | Hauptfunktionen und Kostentreiber |

| Prototypenformen | 1.000–5.000 Zyklen | Designüberprüfung, kommerzielle Tests im kleinen Maßstab | Aluminium oder Weichstahl mit kostengünstigen Kühlsystemen und leichtem Design für niedrigste Kosten und schnellste Lieferung. |

| Formen für die Massenproduktion (Grundlagen) | 50.000–100.000 Zyklen | Für Unterhaltungselektronik, Haushaltsgeräte usw. | Mittelharter vorgehärteter Stahl (z. B. P20), Standardkühlkanäle und herkömmliche Heißkanalsysteme. |

| Hochleistungsformen (Hochleistung) | 500.000–1.000.000+ Zyklen | Für Autoteile und hochwertige medizinische Geräte. | Hochwertiger Edelstahl/gehärteter Stahl (z. B. H13), vollständiger Abschreckprozess, ausgeklügelte Kühlung, hochwertige Heißdüsen und Beschichtungen. |

| Extreme Life Formen | 1.000.000–2.000.000+ Zyklen | Für Artikel mit hohem Volumen wie Flaschenverschlüsse und Verpackungen. | Spezieller verschleißfester Stahl (z. B. S136), bimetallische Hohlräume, optimierte Kühlung und ein umfassendes Programm zur vorbeugenden Wartung. |

Warum dieses Handbuch lesen? JS enthüllt die Geheimnisse des Schimmellebens

Bei der Auswahl von Formen für Artikel mit unterschiedlichen Produktionsmengen fragen Sie sich wahrscheinlich, welche Richtlinien Sie beachten sollten. Hier kommt es auf die Zusammenarbeit mit einem erfahrenen Partner an.

JS hat wertvolle praktische Erfahrungen mit Spritzgussformen gesammelt und konnte dabei erfolgreiche Fälle von Aluminiumformanwendungen für die Prototypenentwicklung, P20-Stahlformen für die Serienproduktion auf Bestellung bis hin zu den kniffligen Anforderungen an die kundenspezifische Spritzgussfertigung im Medizin- und Automobilsektor bewältigen.

Wir haben Kunden aus der Elektronikbranche dabei geholfen, Probleme mit Mikroverschleiß in Präzisions-Steckverbinderformen zu lösen, Angusssysteme für Automobilkomponentenhersteller mit einem Produktionsvolumen von 300.000 Einheiten und spezielle korrosionsbeständige Formen für korrosive Lebensmittelverpackungsmaterialien entwickelt.

Dieses Handbuch ist eine Kurzfassung unserer Erfahrungen aus Hunderten von Projekten . Jeder Vorschlag basiert auf der tatsächlichen Produktion. Es ist ein zuverlässiger Leitfaden und kann helfen, typische Fehler bei der Formenkonstruktion zu vermeiden.

JS bietet branchenspezifische, maßgeschneiderte Spritzgusslösungen für die Bedürfnisse verschiedener Branchen. Von der Bedarfsermittlung bis zur Nachverfolgung nach der Produktion bietet Ihnen unser professionelles Team umfassende Unterstützung in jeder Phase und hilft Ihnen, die richtige Form auszuwählen und Fehler zu vermeiden.

Anatomie des Schimmels: Entdeckung des „Langlebigkeitsgens“, das die Lebensdauer bestimmt

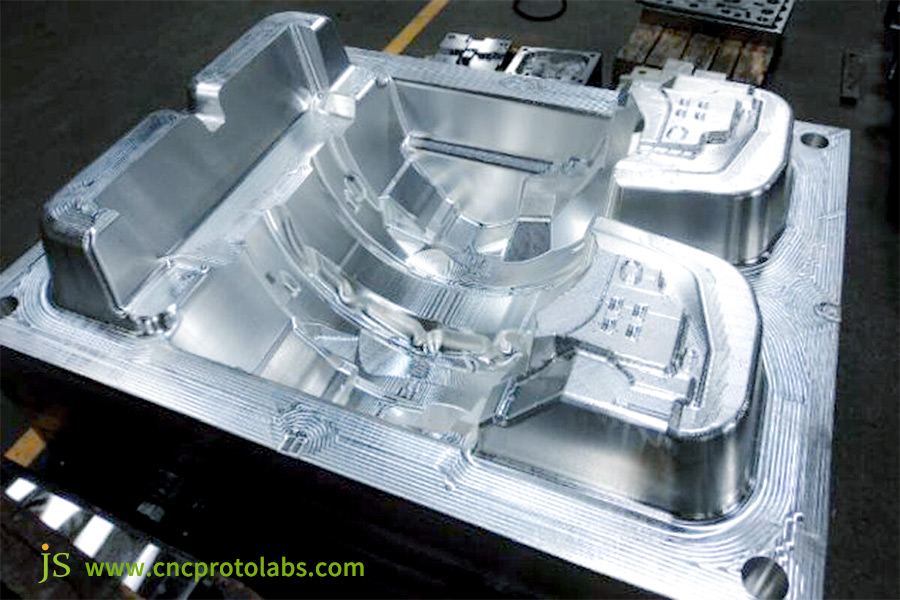

Um zu verstehen, wie viele Teile eine Form produzieren kann, müssen Sie zunächst ihre Anatomie verstehen. Die Leistung ihrer zahlreichen Kernsysteme ist direkt für ihre Lebensdauer verantwortlich.

Grundlegende Definition: Zerstörung der Kernsysteme der Form

Wir unterteilen Spritzgussformen in vier Kernsysteme, und der Zustand jedes Kernsystems wirkt sich direkt auf die Gesamtlebensdauer der Form aus:

- Kavitätensystem:Dieses System beeinflusst die Form des Teils direkt und ist das System, das am ehesten verschleißt. Beispielsweise verkratzt die Kavitätenoberfläche bei der Herstellung glasfaserverstärkter Teile schnell. Insbesondere bei Mehrfachformen muss der Verschleiß aller Kavitäten gleichmäßig sein, da sonst einige Teile außerhalb der Toleranzen liegen. Die Konstruktion muss so gestaltet sein, dass die Angusskanäle die Schmelze gleichmäßig transportieren, um örtlich übermäßigen Verschleiß zu vermeiden.

- Angusssystem:Es wird zum Übertragen der Kunststoffschmelze verwendet. Eine schlechte Angusskanalkonstruktion kann zu Druckanstieg und beschleunigtem Formverschleiß führen.

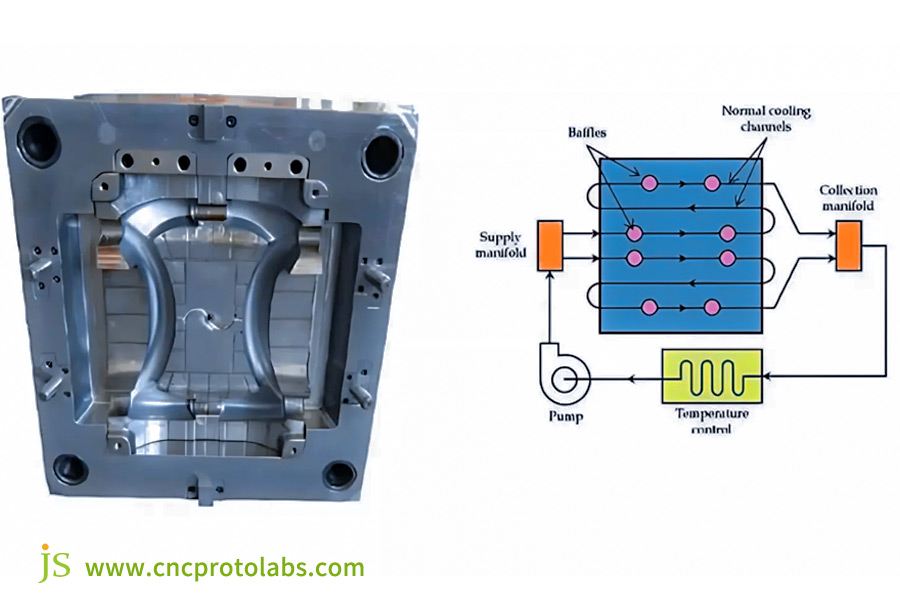

- Kühlsystem:Es steuert die Formtemperatur. Ungleichmäßige Kühlung kann zu thermischer Ermüdung führen und die Lebensdauer der Form verkürzen.

- Auswerfersystem:Wirft das Formteil aus. Die Stabilität der Form hängt von der Passung zwischen Auswerferstift und Formplatte ab.

Wenn Sie diese Systeme kennen, können Sie potenzielle Probleme mit Spritzgussformen im Voraus erkennen.

Design entscheidet über die Zukunft: Drei primäre Systemtechnikfaktoren, die die Lebensdauer der Form bestimmen

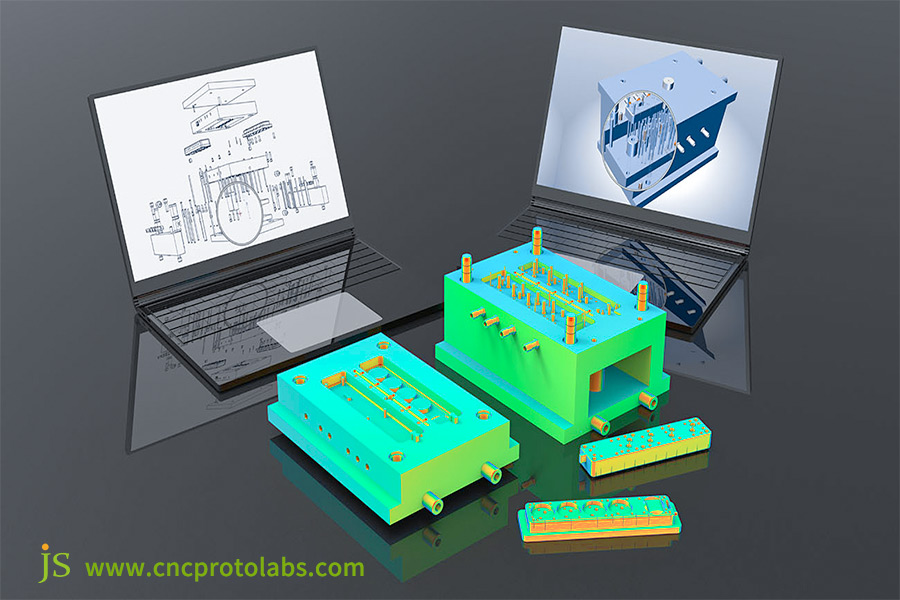

Die meisten Menschen glauben, dass die Lebensdauer einer Form bereits in der Produktionsphase festgelegt wird. Tatsächlich wird sie jedoch größtenteils bereits in der Konstruktionszeichnung festgelegt. Gutes Design ist die Grundlage für eine längere Lebensdauer der Form, und die drei wichtigsten Systemtechnikelemente sind dabei besonders wichtig.

Designphilosophie

Durch eine gute Konstruktion werden die Anforderungen an die Teile erfüllt und Verschleiß und Ermüdung verringert, was die Grundlage für die Lebensdauer der Form bildet.

Entlüftungssystem

Eine Entlüftung in Verschleißrichtung kann dazu führen, dass Gase im Formhohlraum eingeschlossen werden, was zu einem vorübergehenden Druckaufbau und erhöhtem Verschleiß führt. JS berechnet die Größe der Entlüftungsnut korrekt auf Grundlage des Kunststoffmaterials .

Bei dünnwandigen Spritzgussteilen für Elektronikgehäuse wird die Tiefe der Entlüftungsnut auf 0,01–0,02 mm und die Breite auf 5–8 mm begrenzt. Dies verhindert das Überlaufen der Schmelze und ermöglicht eine schnelle Entlüftung, wodurch der Hohlraumschock reduziert wird. Dadurch werden die Schwankungen des Hohlraumdrucks auf 5 % gehalten und das Verschleißrisiko weiter minimiert.

Toleranz & Passform

Unzureichender Abstand zwischen Auswerferstift und Formplatte oder zwischen Kern und Kavität führt zur Gratbildung oder zum Festfressen des Teils. Wir halten enge Toleranzen von maximal 0,005 mm ein, um eine präzise Passung zu gewährleisten, die bei der Herstellung hochpräziser Teile im kundenspezifischen Spritzgussverfahren äußerst wichtig ist.

Standardisierung und Austauschbarkeit

Die Verwendung von Standardkomponenten ermöglicht einen einfachen Austausch bei Verschleiß ohne Reparatur der Form und eine Verlängerung der Lebensdauer der Spritzgussform.

Die Wahl der hauseigenen Spritzgussfertigung von JS gewährleistet hochwertige Formenkonstruktionen nach Industriestandard. Unsere Ingenieure optimieren jedes System hinsichtlich der Lebensdauer, um eine langlebigere Form zu schaffen.

Entscheidungsmatrix: Fünf Faktoren, die die Lebensdauer der Form beeinflussen

Nachdem Sie sich mit den wichtigsten Aspekten der Formstruktur und des Designs vertraut gemacht haben, ist es wichtig, die Faktoren zu kennen, die die Lebensdauer der Form direkt beeinflussen. Die folgende Entscheidungsmatrix hilft Ihnen dabei , die Bedeutung der einzelnen Faktoren intuitiv zu erkennen.

Faktorenmatrix, die die Lebensdauer der Form beeinflussen

| Einflussfaktoren | Auswirkungsstufe | Spezifische Erscheinungsformen und Beispiele |

| Formmaterial | ★★★★★ | Aluminiumformen <10.000 Stück, P20-Stahlformen 100.000–500.000 Stück, H13-Stahlformen > 1.000.000 Stück, S136-Stahl für glasfaserverstärktes PPS. |

| Teilematerial | ★★★★☆ | Geringer Verschleiß bei unverstärktem Kunststoff (PP), hoher Verschleiß bei glasfaserverstärktem Kunststoff (glasfaserverstärktes PA66) und Hohlraumkorrosion bei PVC. |

| Parameter des Produktionsprozesses | ★★★☆☆ | Thermische Ermüdung durch hohe Temperaturen, Verformung durch zu hohen Druck, typische Parameter verlängern die Lebensdauer der Form um 10–20 %. |

| Wartungshäufigkeit und -methode | ★★★☆☆ | Reduzierter Verschleiß durch wöchentliche Wartung und monatliche Schmierung, Vernachlässigung reduziert die Lebensdauer der Form um über 30 %. |

| Teilschwierigkeit | ★★☆☆☆ | Teile mit mehreren und tiefen Kavitäten sind voller Schwachstellen und weisen eine um 15–25 % kürzere Lebensdauer der Form auf. |

Fünf-Faktoren-Priorisierung bei der Wahl der Injektion in der Praxis

Priorisieren Sie beim Formendesign die wichtigsten Einflussfaktoren hinsichtlich Produktionsvolumen und Art des Teils.

- Achten Sie bei der Auswahl von Aluminiumformen für die Kleinserienfertigung (< 10.000 Einheiten) vorrangig auf die Verwendung eines korrosionsbeständigen und unverstärkten Teilematerials.

- Für die Massenproduktion einfacher Teile (10.000–100.000) und Standardteile verwenden Sie hartanodisierte Aluminiumformen mit einer Härte von über HV300 und einer um 50 % längeren Haltbarkeit als herkömmliche Aluminiumformen und sind daher am besten für die Massenproduktion standardmäßiger Spritzgussteile geeignet.

- Halten Sie bei der Auswahl von Stahlformen für die Massenproduktion von Teilen (> 500.000) eine regelmäßige Wartungsroutine ein. Dadurch lässt sich die Lebensdauer der Form besser optimieren.

Mit einer Matrix und einem Priorisierungsprogramm können Schlüsselfaktoren auf der Grundlage von Teilematerial und Produktionsvolumen einfach ermittelt werden.

JS erstellt transparente Preisangebote für Spritzgussteile mit transparenten Kosten und entwickelt kosteneffiziente Lösungen unter Berücksichtigung von fünf Schlüsselfaktoren und Prioritäten, um Transparenz hinsichtlich der Verwendung der einzelnen Kosten zu gewährleisten und Verschwendung zu vermeiden.

Unsichtbarer Verschleiß: Wie Schimmelpilze neben Abnutzung altern

Wenn von Formverschleiß die Rede ist, denken die meisten Leute automatisch an Oberflächenverschleiß, aber es gibt noch andere „unsichtbare Killer“, die die Lebensdauer von Spritzgussformen verkürzen und oft übersehen werden.

Drei oft übersehene Verlustfaktoren

1.Korrosion:

Bei der Herstellung von Korrosionsprodukten wie PVC und PPS oder bei der Verwendung von Kunststoffen mit Chlorzusätzen entstehen durch hohe Temperaturen korrosionsfördernde Gase, die die Oberfläche der Formhöhle korrodieren und vergrößern. Beispielsweise halbiert sich bei der Herstellung von PVC-Spritzgussteilen die Lebensdauer der Form, wenn keine Korrosionsschutzbehandlung durchgeführt wird.

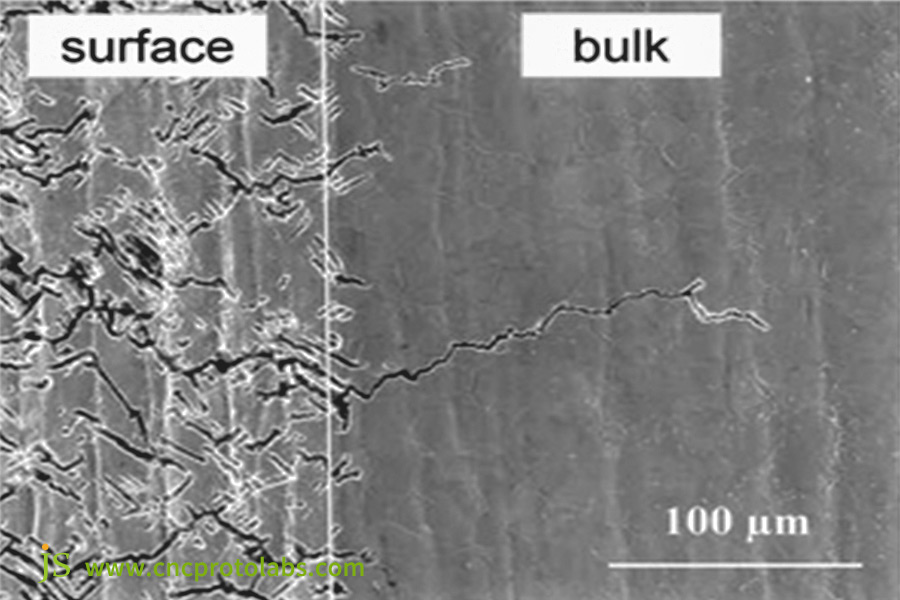

2. Thermische Ermüdung:

Wiederholtes Erhitzen und Abkühlen der Form kann zu inneren Spannungen führen. Hält dieser Zustand über längere Zeit an, können „thermische Ermüdungsrisse“ auftreten. Bei der Herstellung von Hochtemperaturmaterialien wie PC und PA66 schwankt die Temperatur im Hohlraum der Form zwischen 220–280 °C und Raumtemperatur. Mikrorisse können bereits nach 50.000 Teilen auftreten. Unbehandelt können sich Risse über 0,1 mm ausdehnen und Kratzer am Produkt verursachen.

3. Plastische Verformung:

Höhere Temperaturen in der Form oder höhere Drücke als die Streckgrenze des Stahls führen zu einer dauerhaften Verformung der Kavität. Beispielsweise kann eine unzureichende Kühlung bei der Herstellung dickwandiger Teile zu einer Ausbeulung der Kavität führen.

Wenn Sie Online-Spritzgussdienstleistungen benötigen, ist JS Ihr Ansprechpartner. Wir prüfen die Werkstoffe der Teile vor der Produktion sorgfältig auf Verschleiß und wenden im Vorfeld Korrosions- und Wärmeermüdungsbehandlungen an, um die Langlebigkeit der Formen zu gewährleisten.

Der Kampf um die Lebensdauer: So finden Sie das optimale Gleichgewicht zwischen Forminvestition und Stückkosten

Bei der Auswahl einer Form stehen viele vor der Frage: Soll es eine günstigere oder eine langlebigere sein? Die Kunst besteht darin, das ideale Gleichgewicht zwischen Formkosten und Stückkosten zu finden.

Erstellen eines mathematischen Modells für die Gesamtbetriebskosten (TCO)

Wir empfehlen Kunden , die Gesamtbetriebskosten (TCO) anhand der folgenden Formel zu berechnen:

- TCO = (Amortisierungskosten der Form / Gesamtproduktionsvolumen) + Stückmaterialkosten + Stückverarbeitungskosten + (Wartungskosten / Gesamtproduktionsvolumen).

Die Formel veranschaulicht die langfristigen Ausgaben gut. Beispielsweise ergibt eine 10.000 US-Dollar teure P20-Stahlform 100.000 Teile, die sich zu 0,10 US-Dollar pro Stück amortisieren und bei denen Wartungskosten von 800 US-Dollar pro 20.000 Teile anfallen. Eine 18.000 US-Dollar teure S136-Stahlform ergibt 1,5 Millionen Teile, die sich zu 0,012 US-Dollar pro Stück amortisieren und bei denen Wartungskosten von nur 1.200 US-Dollar pro 100.000 Teile anfallen.

Dies ist für die Preisberechnung beim Spritzguss erforderlich.

Empfehlungen zur Werkzeugauswahl für verschiedene Produktionsvolumina

| Erwartetes Gesamtproduktionsvolumen | Empfohlener Formtyp | Vorteile |

| <10.000 Stück | Prototypenform (Aluminiumform) | Niedrige Kosten (ca. 3.000–5.000 USD), schnelle Zykluszeit und am besten geeignet für Prototyping oder Probefertigung in kleinen Mengen. |

| 100.000-500.000 Stück | Produktionsform (P20-Stahl) | Moderate Kosten (ca. 8.000–15.000 USD), lange Lebensdauer, unterstützt Massenproduktionsanforderungen und hohes Preis-Leistungs-Verhältnis. |

| >1.000.000 Stück | Hochleistungsform (H13/S136 Stahl) | Lange Lebensdauer (mehr als 1.000.000 Stück), geringe Wartungskosten und niedrigste Stückkosten auf lange Sicht. |

Achten Sie bei der Kalkulation nicht nur auf die Anschaffungskosten, auch Wartungs- und Ausfallkosten müssen berücksichtigt werden, insbesondere bei der Auswahl hochpräziser Formen für die kundenspezifische Spritzgussfertigung.

Echter Fall: Eine Millionen-Dollar-Entscheidung fürs Leben – Medical Connectors Life Decision

Ursprüngliche Kundenanforderungen

Ein medizinisches Startup entwickelte einen Einweg-Infusionsschlauchverbinder. Das Teil sollte die Anforderungen an Biokompatibilität und Glätte (Ra ≤ 0,8 μm) an der Innenwand erfüllen. Es handelte sich um ein kundenspezifisches, hochpräzises Spritzgussteil mit einer Erstauflage von rund 500.000 Stück.

Der Kunde war der Ansicht, dass mit P20-Stahlformen (ca. 12.000 US-Dollar) im Vergleich zu S136-Stahlformen (ca. 18.000 US-Dollar) 6.000 US-Dollar eingespart werden könnten und dass 500.000 Teile keine hohe Ausbeute darstellten. Deshalb bat er um die Verwendung von P20-Stahl.

Analyse und Risikowarnung von JS

JS Precision Manufacturing analysierte, dass das Teilematerial zu 30 % aus glasfaserverstärktem PPS bestand. Glasfaser würde bei hohen Temperaturen die Hohlräume zerschneiden und wäre korrosiv. Durch Tests stellten wir fest, dass die Lebensdauer von P20-Stahl unter diesen Arbeitsbedingungen weniger als 100.000 Teile beträgt, während die Lebensdauer von S136-Stahl nach der Verchromung bis zu 1,5 Millionen Teile betragen kann.

Wir haben den Kunden unzählige Male gewarnt , dass P20-Stahl zu minderwertigen Produkten führen würde, doch der Kunde weigerte sich hartnäckig, Änderungen vorzunehmen.

Kundentreue und deren Ergebnis:

Die Qualität der Form war bis zu einer Stückzahl von 50.000 akzeptabel, bevor sie in Massenproduktion ging. Bei der Produktion von 80.000 Stück traten jedoch Korrosionskratzer in der Kavität auf. Die Produktgrate lagen außerhalb der Toleranz und die Glätte der Innenwände war minderwertig, was zu einem Produktionsstopp durch den Kunden führte.

Der Kunde zahlte 8.000 US-Dollar für die Reparatur der Form und 80.000 US-Dollar für Vertragsstrafen und vorübergehende Produktionskosten für verspätete Bestellungen. Der Verlust war viel größer als die Kosteneinsparungen, und die Produkteinführung verzögerte sich um zwei Monate.

Endgültige Lösung

Der Kunde akzeptierte die JS-Lösung und investierte 18.000 US-Dollar in die Herstellung einer verchromten Form aus S136-Stahl. Mit der neuen Form wurden kontinuierlich mehr als 1,5 Millionen hochwertige Spritzgussteile hergestellt. Die Erfolgsquote verbesserte sich von 92 % auf 99,5 % und die Wartungskosten sanken um 60 %.

Dieser Fall wurde zu einem typischen Beispiel für „falsches Sparen“ und verhalf dem Kunden gleichzeitig zu der Erkenntnis, dass bei der Auswahl der Form auch die langfristigen Bedürfnisse berücksichtigt werden sollten.

Bei kundenspezifischen Spritzgussfertigungsanforderungen im medizinischen Bereich kann JS professionelles Fachwissen zur Materialauswahl bereitstellen, um Verluste durch falsche Formwahl zu vermeiden und eine effizientere Fertigung zu gewährleisten.

FAQs

F1: Wie kann ich feststellen, ob meine Form das Ende ihrer Lebensdauer erreicht?

Es gibt vier Hauptindikationen:

- Wiederkehrende Grate am Teil, selbst wenn die Parameter der Spritzgussmaschine zurückgesetzt werden, weisen auf ein zu großes Spiel hin.

- Eine verringerte Dimensionsstabilität und wiederholte Messungen außerhalb der Toleranz weisen auf Hohlraumverschleiß hin.

- Anhaltende Oberflächenrisse, die nicht poliert werden können.

- Wiederholte Wartungsarbeiten zur Wiederaufnahme der Produktion weisen auf eine Alterung der Kernkomponenten hin.

F2: Können Aluminiumformen wirklich nur ein paar hundert Teile produzieren?

Nicht unbedingt. Wird eine gut konstruierte Aluminiumform mit einem effektiven Kühl- und Abluftsystem zur Herstellung von unverstärkten, korrosionsbeständigen Kunststoffen eingesetzt und gut verarbeitet, lassen sich problemlos Zehntausende oder Hunderttausende hochwertiger Spritzgussteile herstellen. Die einzigen Einschränkungen liegen im Weichmetallverschleiß und der thermischen Ermüdungsfestigkeit.

F3: Kann die Lebensdauer einer Form durch regelmäßige Wartung unbegrenzt verlängert werden?

Nein. Reparaturen zur Verlängerung der Lebensdauer sind nur vorübergehend. Schweißen und Polieren können die innere Spannung verändern. Die Lebensdauer einer Form hängt vom Ermüdungszyklus des schwächsten Bauteils ab. Jedes Bauteil hat theoretisch seine Grenzen. Wenn mehrere Komponenten ihre Grenzen erreichen, können Reparaturen die Leistung nicht mehr wiederherstellen. Ein Austausch der Form muss je nach den Anforderungen der kundenspezifischen Spritzgussfertigung in Betracht gezogen werden.

F4: Was muss ich bereitstellen, um eine geeignete Empfehlung und ein Angebot für die Form zu erhalten?

Es werden drei Daten benötigt:

- Ein 3D-Modell des Teils (STEP- oder IGS-Datei) zur Beurteilung der Form und Komplexität des Teils.

- Zielteilmaterial, unterschiedliche Materialien beeinflussen die Formauswahl.

- Geschätztes jährliches und gesamtes Produktionsvolumen. JS berechnet die Gesamtbetriebskosten (TCO), sendet ein Preisangebot für den Spritzguss und empfiehlt eine Lösung.

Zusammenfassung

Spritzgussformen sind ein sensibles Gleichgewicht zwischen Präzision, Haltbarkeit und Kosten. Ein Verständnis der zugrundeliegenden Wissenschaft erleichtert Ihnen die Auswahl und sorgt für eine hohe Wettbewerbsfähigkeit Ihrer Produkte.

Lassen Sie Ihren Traum von einer Millionenproduktion nicht durch die Auswahl von Zehntausenden von Formen ruinieren. JS verfügt über langjährige Erfahrung im Online-Spritzguss. Ob Pilotproduktion in Kleinserie oder Großserie – wir bieten professionelle Lösungen und offene Spritzgusspreise, um Ihre Gesamtbetriebskosten zu senken und die Produktionsstabilität zu verbessern.

Rufen Sie noch heute die Formenexperten von JS an und erhalten Sie einen Plan zur Optimierung der Lebensdauer und Kosten der Form, der auf Produktionsvolumen, Material und Qualitätsanforderungen Ihres Produkts abgestimmt ist. Wir wenden unsere professionellen Berechnungen an, um Ihre erfolgreiche Massenproduktion zu gewährleisten.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Dienste Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Jusheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com