Ein Zahnrad, das in Bergbaumaschinen Tag und Nacht im Einsatz ist und enorme Stöße und Abnutzung absorbiert. Ein anderes, ein Präzisionsbauteil zum Ersatz beschädigter Gelenke im menschlichen Körper, muss reibungslos funktionieren, ohne toxische Nebenwirkungen zu verursachen.

Diese beiden scheinbar unterschiedlichen Anwendungsbereiche haben eine grundlegende Frage gemeinsam: Wie wählt man einen technischen Kunststoff aus, der robust, langlebig und gleichzeitig erschwinglich ist?

Die Wahl des richtigen Materials ist kosteneffizient, die Wahl eines falschen Materials erfordert hingegen häufige Wartungsarbeiten. Auch die Vielseitigkeit von Kunststoffspritzgussverfahren stellt für die meisten Ingenieure eine Herausforderung dar.

Durch das Lesen dieses Leitfadens erhalten Sie ein tieferes Verständnis für die Logik der Wahl zwischen ultrahochmolekularem Kunststoff (UHM) und Nylon in Bezug auf Kosten, Leistung und Verarbeitung, um eine präzisere und kostengünstigere Materialauswahl zu ermöglichen.

Zusammenfassung der wichtigsten Antworten

| Vergleichsdimensionen | Ultrahochmolekulares Polyethylen | Nylon |

| Materialfamilie | Thermoplast (Polyethylen-Familie) | Thermoplaste (Polyamidfamilie) |

| Kernmerkmale | Extrem hohe Verschleißfestigkeit, extrem niedriger Reibungskoeffizient, hohe Schlagfestigkeit, chemische Beständigkeit. | Hohe mechanische Festigkeit, ausgezeichnete Zähigkeit und Verschleißfestigkeit sowie gute Hitzebeständigkeit. |

| Hauptschwächen | Niedriger Schmelzpunkt, mittlere Hitzebeständigkeit. | Hohe Hygroskopizität, Dimensionsstabilität wird durch Luftfeuchtigkeit beeinflusst. |

| Kostentreiber | Hohe Rohstoffkosten, aber extrem lange Lebensdauer reduzieren die Gesamtkosten erheblich. | Während die Rohstoffkosten moderat sind, ist vor der Weiterverarbeitung eine gründliche Trocknung erforderlich, was die Prozesskosten erhöht. |

| Typische Anwendungen | Minenauskleidungen, Förderketten, künstliche Gelenke, Körperschutz. | Zahnräder, Lager, Autoteile, Gehäuse für Elektrowerkzeuge. |

| Verarbeitungsmethoden | Pressen und Sintern, Extrusion; Spritzgießen ist extrem anspruchsvoll. | Spritzgießen, Extrusion und Blasformen (sehr ausgereift und vielseitig) |

Sie suchen das kostengünstigste Material? JS Precision unterstützt Sie mit einer Kosten-Nutzen-Analyse bei Ihrer Entscheidung.

Wenn sich Ingenieure der Automobilzulieferindustrie zwischen Nylon und ultrahochmolekularem Kunststoff für Zahnräder entscheiden müssen, hat JS Precision mit über 15 Jahren Erfahrung im Bereich kundenspezifischer Kunststoffspritzgussdienstleistungen bereits über 300 Unternehmen bei der Lösung ähnlicher Probleme unterstützt .

Wir haben über 5.000 kundenspezifische Aufträge im Bereich Kunststoffspritzguss erfolgreich abgeschlossen, 60 % davon beinhalteten den Vergleich dieser beiden Materialien. Die Projekte decken ein breites Branchenspektrum ab, von Lagerhaltung und Logistik über die Automobilindustrie bis hin zu Lebensmittelmaschinen.

Beispielsweise verwendete ein Motorenwerk Nylon für Rohrverbindungsstücke. Bei hohen Temperaturen verformten sich die Verbindungsstücke innerhalb von sechs Monaten, was monatliche Wartungskosten von 3.000 US-Dollar verursachte.

Wir haben den Kunststoffspritzgussprozess optimiert und UHMW-PE-Buchsen (ultrahochmolekularer Kunststoff) in die Armaturen integriert, wodurch die Lebensdauer des Bauteils von einem Jahr auf drei Jahre erhöht und die Wartungskosten um 40 % gesenkt werden konnten.

Dieses Handbuch basiert auf realen Projekterfahrungen und wurde auf allen Ebenen – von der Kostenkalkulation bis zur Prozessoptimierung – praxisnah verifiziert. Ob Sie sich für die Anfangsinvestition oder die Kapitalrendite interessieren, dieses Handbuch ist eine verlässliche Informationsquelle.

JS Precision verwendet branchenerprobte Kostenmodelle und entwickelt Materiallösungen, die genau auf Ihre individuellen Anforderungen im Bereich Kunststoffspritzguss zugeschnitten sind. So vermeiden Sie Kostenfallen durch zu niedrige Preise. Rufen Sie uns noch heute an und erhalten Sie einen persönlichen Kostenkalkulationsbericht, um Ihre Kosten von Anfang bis Ende zu senken.

Mythen entlarvt: Ist Nylon ein „ultrahochmolekularer Kunststoff“?

Viele fragen sich vielleicht: „ Ist Nylon ein Kunststoff ?“ Nylon gehört zwar zur Polyamid-Familie der technischen Kunststoffe, ist aber völlig anders als „ultrahochmolekulare Kunststoffe“. Das ist eine klassische Verwechslung bei der Klassifizierung.

- Ultrahochmolekularer Kunststoff ist die Fachbezeichnung für Polymere wie beispielsweise UHMW-PE. mit Molekulargewichten im Millionenbereich. Es handelt sich um eine Leistungsbeschreibung, nicht um eine Beschreibung einer bestimmten chemischen Familie.

- Nylon gehört zur Polyamid-Familie, sein Molekulargewicht liegt üblicherweise zwischen 20000 und 50000 und erreicht damit weit nicht das Niveau von „ultrahochmolekularem“ Nylon.

Es handelt sich um zwei sehr unterschiedliche Hochleistungskunststoffe mit sehr unterschiedlichen chemischen Strukturen.

Begegnung zweier „Allround-Spieler“: Eine genaue Untersuchung der Materialarten

Wir erfahren nun mehr über die jeweiligen Materialfamilien von UHMP und Nylon. Indem wir ihre unterschiedlichen Eigenschaften und Anwendungsbereiche kennenlernen, können wir sie besser an unsere Bedürfnisse anpassen.

Die große Nylonfamilie

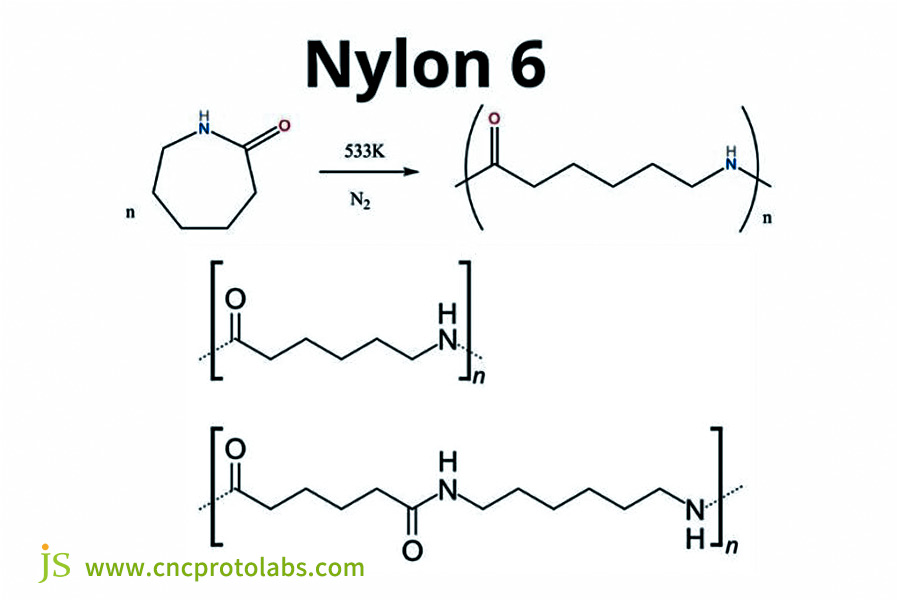

1. Nylon 6: Enthält 6 Kohlenstoffatome in seinem Monomer, bietet es eine hohe Zähigkeit und Fließfähigkeit bei der Verarbeitung und wird häufig zur Herstellung von Zahnrädern und Lagern verwendet.

2. Nylon 66: Mit 6 Kohlenstoffatomen im Monomer liefert es Hexamethylendiamin und Adipinsäure. Es ist fester und hitzebeständiger als Nylon 6 und wird daher für Peripheriegeräte von Automobilmotoren verwendet.

3. Nylon 12: Mit 12 Kohlenstoffatomen pro Monomer weist es eine gute geringe Hygroskopizität und eine außergewöhnliche Dimensionsstabilität auf und wird häufig für Präzisionsteile verwendet.

Ultrahochmolekulares Polyethylen (UHMW-PE), der „König der Kunststoffe“

UHMW-PE wird aufgrund seines extrem hohen Molekulargewichts (typischerweise über 1,5 Millionen) und seiner extrem langen Molekülketten, die ihm eine hervorragende Verschleiß- und Schlagfestigkeit verleihen, auch als „König der Kunststoffe“ bezeichnet. Es ist in Standard-, antistatischen und flammhemmenden Ausführungen für unterschiedliche Anwendungsbereiche erhältlich.

JS Precision bietet Online-Dienstleistungen im Bereich Kunststoffspritzguss an und fertigt verschiedene Komponenten nach den Spezifikationen unterschiedlicher Nylonsorten und ultrahochmolekularer Kunststoffe, um das volle Potenzial des Materials auszuschöpfen und Ihre Produktionsanforderungen zu erfüllen.

Direkter Vergleich: Die wesentlichen Unterschiede zwischen ultrahochmolekularem Polyethylen und Nylon

Da wir nun einen ersten Einblick in die beiden erhalten haben, wollen wir einen direkten Vergleich auf der Grundlage wesentlicher Leistungsmerkmale erstellen, der einfach ihre Vor- und Nachteile aufzeigt und wie sich die Unterschiede auf die praktische Anwendung auswirken.

| Leistungsindikatoren | Ultrahochmolekulares Polyethylen | Nylon (PA) |

| Abriebfestigkeit | Die Höchsttemperatur beträgt das Achtfache der von Kohlenstoffstahl und mehr als das Fünffache der von Nylon. | Gut, aber deutlich schlechter als UHMW-PE. |

| Reibungskoeffizient | Extrem niedrig (0,03-0,08), selbstschmierend, niedriger als Eis, geeignet für ölfreie Schmierung. | Mittel (0,15-0,3), erfordert Schmierung. |

| Hygroskopizität | Nahezu nicht absorbierend (Wasseraufnahmerate <0,01%), formstabil. | Stark hygroskopisch (Wasseraufnahmerate von Nylon 6 ca. 3,5%), Dimensions- und Leistungsänderungen nach Feuchtigkeitsaufnahme. |

| Hitzebeständigkeit | Schlecht, typischerweise obere Grenze um 80°C, wird oberhalb von 100°C leicht weich. | Gute, langfristige Betriebstemperatur 80-120°C, verstärktes Nylon kann bis 150°C erhöht werden. |

| Mechanische Festigkeit und Steifigkeit | Niedrige Zugfestigkeit (ca. 20-30 MPa), gute Zähigkeit. | Hoch (Zugfestigkeit ca. 60-90 MPa), insbesondere verstärktes Nylon, die Steifigkeit kann um mehr als 50% erhöht werden. |

JS Precision kann das für Ihre Leistungsanforderungen geeignete Material auswählen und Ihnen detaillierte Preisangebote für Kunststoffspritzguss unterbreiten, damit Sie den Leistungsunterschied verstehen und die damit verbundenen Kosten genau erkennen können, sodass Sie Ihre Bestellung vertrauensvoll aufgeben können.

Die Wahrheit über Wert: Ein detaillierter Einblick in die Kostenunterschiede

Die Leistung bestimmt den Anwendungsbereich, und die Kosten sind ein wichtiger Faktor bei der Produktauswahl. Die meisten Anwender achten lediglich auf die Anschaffungskosten des Materials und nicht auf die Gesamtkosten. Lassen Sie uns diesen Punkt genauer betrachten.

1. Materialkosten im Vorfeld: Ultrahochmolekulares Kunststoff (UHMW-PE) liegt im Bereich von 15-20 US-Dollar pro Kilogramm, während Nylon 8-12 US-Dollar pro Kilogramm kostet, wobei ersteres im Vorfeld teurer ist.

2. Verarbeitungskosten: Nylon-Spritzgießen ist ein etabliertes und kostengünstiges Verfahren mit Verarbeitungskosten von ca. 5 US-Dollar pro Kilogramm. UHMW-PE ist traditionell schwieriger zu verarbeiten und erfordert mitunter das Presssintern, ein weniger wirtschaftliches Verfahren mit Verarbeitungskosten von ca. 8–10 US-Dollar pro Kilogramm.

3. Gesamtlebenszykluskosten: Einführung des Konzepts der „Kosten pro Betriebsstunde“. Beispiel: Eine Auskleidung in einer Bergbauanlage kostet 200 US-Dollar pro Stück (UHM-PE) und hat eine Lebensdauer von vier Jahren, während eine Nylon-Auskleidung 100 US-Dollar pro Stück kostet und eine Lebensdauer von 0,5 Jahren hat. Daraus ergeben sich Kosten pro Betriebsstunde von 0,11 US-Dollar für UHM-PE und 0,55 US-Dollar für Nylon.

4. Versteckte Kosten: Nylon erfordert einen Trocknungsprozess, der zusätzliche Kosten von 200 US-Dollar pro Charge verursacht. Die verbesserte Chemikalienbeständigkeit von UHMW-PE senkt die Kosten für den Korrosionsschutz von Anlagen um etwa 1.000 US-Dollar pro Jahr.

JS Precision unterstützt Sie bei der umfassenden Berechnung der Gesamtkosten für Material, Verarbeitung und Wartung und hilft Ihnen mit seinem kundenspezifischen Fertigungsservice für Kunststoffspritzguss , die kostengünstigste Option zu finden und versteckte Kosten zu vermeiden.

Dritte Option: Wenn keine der beiden Optionen ideal ist

Manchmal sind weder ultrahochmolekulare Kunststoffe noch Nylon die beste Lösung für Ihr Produkt. In diesen Fällen sollten andere technische Kunststoffe in Betracht gezogen werden. Wir empfehlen drei gängige Alternativen.

1. Polyoxymethylen (POM): Bekannt als „Saigang“, zeichnet es sich durch Formstabilität, hohe Steifigkeit und einen niedrigen Reibungskoeffizienten aus und ist daher ein hervorragender Kandidat für Präzisionszahnräder. Allerdings sind seine Säurebeständigkeit und Zähigkeit nicht so gut wie bei den beiden erstgenannten Werkstoffen.

2. Thermoplastisches Polyurethan (TPU): Aufgrund seiner guten Verschleißfestigkeit und hohen Elastizität findet es breite Anwendung in weichen Walzen und Sieben. Allerdings sind seine Druckverformungsbeständigkeit und Hitzebeständigkeit gering.

3. Polyetheretherketon (PEEK): Ein Hochleistungskunststoff, der in der Industrie aufgrund seiner hervorragenden Hitzebeständigkeit, chemischen Korrosionsbeständigkeit und mechanischen Festigkeit eingesetzt wird. Allerdings ist er um ein Vielfaches teurer als die beiden erstgenannten Materialien – etwa 100 bis 150 US-Dollar pro Kilogramm – und stellt daher die ultimative Wahl dar.

Auswahl des Formgebungsverfahrens: Ein Vergleich gängiger Verarbeitungsmethoden

Nach der Auswahl des geeigneten Materials sind geeignete Verarbeitungstechniken erforderlich, um qualitativ hochwertige Teile herzustellen. Nylon und ultrahochmolekulares Polyethylen (UHMWPE) unterscheiden sich in ihren Spritzgussverfahren etwas, daher wollen wir diese im Detail betrachten.

Nylon-Anwendungen

Nylon wird typischerweise im Spritzgussverfahren verarbeitet, um komplexe, präzise dimensionierte Kunststoff-Spritzgussteile herzustellen, wie zum Beispiel Auto-Rohrverbindungsstücke.

Für eine optimale Qualität und zur Vermeidung von Silberstreifen und Versprödung ist jedoch eine sorgfältige Trocknung erforderlich . Nylon ist stark hygroskopisch, und unzureichende Trocknung kann zu Mängeln in den Endprodukten führen. Bei der Verarbeitung von Nylon trocknet JS Precision die Granulate 4–6 Stunden lang bei 80–100 °C, um einen Restfeuchtegehalt von unter 0,1 % zu erreichen.

Herausforderungen und gängige Prozesse bei UHMW-PE

Herausforderungen: UHMW-PE ist aufgrund seiner extrem hohen Schmelzviskosität, die an einen klebrigen Reisball erinnert, ein Albtraum für Spritzgießmaschinen. Dadurch ist es nicht in der Lage, beim normalen Spritzgießen gut zu fließen und die Form gut zu füllen.

Mainstream-Prozesse:

1. Heißpressen: Dies ist das Hauptverfahren zur Herstellung von Platten und Stäben. Dabei wird UHMW-PE-Pulver in eine Spritzgussform gegeben, erhitzt und gepresst und anschließend abgekühlt, um die gewünschte Form zu erhalten.

2. Kolbenextrusion: Hierbei werden Profile wie Schienen hergestellt, indem das Material durch einen Kolben extrudiert wird.

Funke der Innovation: Bislang wurde das Spritzgießen von UHMW-PE nur teilweise durch Modifizierung (Reduzierung des Molekulargewichts) oder durch High-End-Spritzgießmaschinen erreicht, ist aber noch nicht im Mainstream angekommen.

Fallstudie: Von 6 Monaten bis 4 Jahren! UHMW-PE-Verbundlösung spart 70 % der Gesamtkosten für Nylon-Zahnräder.

Theorie allein genügt nicht. Betrachten wir ein Beispiel dafür, wie ultrahochmolekulare Kunststoffe Kunden helfen können, Probleme zu lösen und gleichzeitig die Gesamtkosten zu senken.

Kundenproblem

Eine Fabrik für Lebensmittelverpackungsmaschinen mit einer Kapazität von 5.000 Einheiten pro Monat, deren Fördersystem übermäßigem Verschleiß und Lärm ausgesetzt war, arbeitete in einem staubigen und feuchten Klima.

Innerhalb eines halben Jahres wiesen die verstärkten, spritzgegossenen Nylonzahnräder in ihrer Förderanlage übermäßigen Verschleiß und Geräuschentwicklung auf, was zu Produktpositionierungsabweichungen von über 0,5 mm führte. Dies erforderte zwei monatliche Stillstände zum Austausch der Zahnräder, wobei jeder Stillstand Kosten von etwa 5.000 US-Dollar verursachte.

Problemanalyse

Die Ingenieure von JS Precision führten Feldstudien durch und stellten fest, dass eine Umgebungsfeuchtigkeit von über 60 % die Hygroskopizität des Nylons erhöhte, die Festigkeit der Zahnräder verringerte und den Verschleiß verstärkte. Zudem drang Staub in den Zahneingriffsraum ein und wirkte dort als Schleifmittel, was die Lebensdauer der Zahnräder weiter verkürzte. Der Kunde benötigte dringend ein verschleißfesteres und feuchtigkeitsbeständiges Material.

Die innovative Lösung von JS Precision

Da das Zahnrad aus drei ineinandergreifenden Zähnen und einer Mittelbohrung besteht, kann seine komplexe Struktur nicht direkt aus extrudiertem UHMW-PE hergestellt werden. Wir haben daher eine Verbundstruktur entwickelt, die die Vorteile des extrudierten UHMW-PE vereint und seine Nachteile vermeidet.

1. Verschleißfester Kernbereich: Als Kontaktfläche wurde eine vorgeformte, verschleißfeste Buchse aus UHMW-PE (3 mm dick) verwendet, die sich durch einen extrem niedrigen Reibungskoeffizienten und eine extrem hohe Verschleißfestigkeit auszeichnet.

2. Zahnradstruktur: PA12, ein wasserbeständigeres Polymer, wurde in einem zweiten Spritzgießvorgang bei 180-200°C präzise um die UHMW-PE-Buchse eingespritzt, um ein robustes Zahnradgerüst zu erzeugen.

3. Detaillierte Behandlung: Das PA12 wurde vor dem Einspritzen 5 Stunden lang vorgetrocknet, und sowohl die Buchse als auch die PA12-Grenzfläche wurden aufgeraut, um die Haftung zu verbessern.

Endergebnisse

Die Lebensdauer dieses Verbundwerkstoffgetriebes verlängerte sich auf über vier Jahre und war damit achtmal länger als die des ursprünglichen Nylongetriebes. Die monatlichen Ausfallzeiten sanken von zwei auf null, wodurch jährliche Produktionsausfälle in Höhe von 120.000 US-Dollar vermieden wurden.

Während die Kosten für ein einzelnes Zahnrad von 20 auf 30 Dollar stiegen (eine Steigerung um 50 %), sanken die jährlichen Wartungskosten von 24.000 auf 7.200 Dollar, wodurch die Gesamtkosten um 70 % und die Folgeaufträge der Kunden um 30 % reduziert wurden .

Grüne Wahl: Recyclingfähigkeit und Nachhaltigkeit

Angesichts der zunehmenden Bedeutung nachhaltiger Entwicklung spielen Recyclingfähigkeit und Umweltverträglichkeit von Materialien eine immer wichtigere Rolle bei der Materialauswahl. Wir untersuchen , wie sich ultrahochmolekulare Kunststoffe und Nylon in diesen Bereichen schlagen.

1. Chemische Natur: Beide sind thermoplastische Werkstoffe und theoretisch recycelbar.

2. Recyclingstatus: Die Recyclingkette für Nylon ist recht ausgereift. Recyceltes Material wird zu Preisen von etwa 5–8 US-Dollar pro Kilogramm angeboten und eignet sich für die Herstellung von Bauteilen mit geringer Festigkeit. Aufgrund der hochspezialisierten Verarbeitungstechnologie und der relativ kleinen Anwendungszone sind das Recyclingsystem und die wirtschaftlichen Vorteile von UHMW-PE jedoch noch unterentwickelt.

3. Biobasierter Trend: Biobasiertes Nylon (z. B. PA410 aus Rizinusöl) gewinnt zunehmend an Bedeutung und weist eine um 30 % geringere CO₂-Bilanz im Vergleich zu herkömmlichem Nylon auf. Biobasiertes UHMW-PE befindet sich noch in der Entwicklungsphase im Labor.

Anwendungsübersicht: Wo liegen ihre Stärken?

Nachdem wir nun die Aspekte Leistung, Kosten, Prozess und Umweltverträglichkeit kennengelernt haben, wollen wir die „Hauptkampffelder“ der einzelnen Kategorien ermitteln und sehen, wo jede ihre Stärken am besten zur Geltung bringen kann.

Absolutes Feld von ultrahochmolekularem Kunststoff (UHMW-PE)

Alle „harten“ Anwendungen, die extreme Verschleißfestigkeit, Stoßfestigkeit und geringe Reibung erfordern, wie zum Beispiel:

- Förderbandführungen in computergestützten Lagersystemen mit einer Lebensdauer von über 5 Jahren.

- Entwässerungsplatten für Papiermaschinen, schlag- und korrosionsbeständig.

- Reibungsarme Skisohlen für Sportgeräte zur Erhöhung der Geschwindigkeit.

- Medizinische Anwendungen von künstlichen Gelenken, gute Biokompatibilität.

Breites Nylonsortiment

Strukturelle Bauteile, die ein gutes Gleichgewicht zwischen mechanischer Festigkeit, Zähigkeit und Hitzebeständigkeit erfordern, wie zum Beispiel:

- Lüfter und Rohrleitungsanschlüsse in Automobilmotoren, die einer Temperaturbeständigkeit entsprechend den Betriebsbedingungen bedürfen.

- Mechanische Fertigung von Zahnrädern und Lagern mit der Fähigkeit , bestimmte Lasten zu tragen.

- Strukturelle Rahmen von Unterhaltungselektronik, bei denen eine hohe Steifigkeit zum Schutz der internen Komponenten erforderlich ist.

Entscheidungshilfe: Finden Sie Ihren Traummann in fünf Schritten

Nach dem Lesen des obigen Abschnitts sind Sie sich vielleicht noch unsicher. Keine Sorge, wir haben fünf zentrale Fragen für Sie zusammengefasst, damit Sie schnell das beste Material auswählen können.

1. Sind Stoßfestigkeit, Verschleißfestigkeit oder Reibung Ihr größtes Problem? Wenn ja, sollten Sie ultrahochmolekularen Kunststoff unbedingt bevorzugen, da dieser in diesen Kategorien weit überlegen ist.

2. Erfordert die Anwendung, dass das Bauteil einer hohen Steifigkeit oder hohen strukturellen Belastungen standhält? In diesem Fall ist Nylon (insbesondere die verstärkten Sorten) aufgrund seiner höheren Belastbarkeit die bessere Wahl.

3. Wird die Einsatzumgebung feucht sein oder chemische Lösungsmittel enthalten? In diesem Fall sollte Nylon mit Vorsicht behandelt werden; UHMW-PE bietet eine höhere Chemikalienbeständigkeit und Dimensionsstabilität.

4. Wird die Betriebstemperatur dauerhaft über 80 °C liegen? Falls ja, wählen Sie Nylon oder höherwertige Materialien, da UHMW-PE eine sehr geringe Hitzebeständigkeit aufweist.

5. Legt Ihr Budget Wert auf die anfängliche Investition oder die langfristigen Gesamtbetriebskosten? Wenn die anfängliche Investition im Vordergrund steht, wählen Sie Nylon; wenn die langfristigen Kosten im Vordergrund stehen, sollten Sie ultrahochmolekularen Kunststoff sorgfältig abwägen.

JS Precision bietet Ihnen eine individuelle Beratung zu diesen fünf Fragen. Dank unserer Kenntnisse über Preise und Verarbeitungsmöglichkeiten im Bereich Kunststoffspritzguss können wir Ihnen helfen, schnell das richtige Material auszuwählen und Fehlentscheidungen zu vermeiden.

Häufig gestellte Fragen

Frage 1: Welches ist härter, UHMW-PE oder Nylon?

Ungefülltes Nylon ist typischerweise härter und steifer als UHMW-PE. Nylonzahnräder beispielsweise können bestimmten strukturellen Belastungen ohne Verformung standhalten. Die Festigkeit von UHMW-PE beruht nicht auf Steifigkeit, sondern auf extrem hoher Zähigkeit. Es widersteht Stoßbrüchen und eignet sich daher hervorragend für stoßfeste Dämpfungselemente wie Förderbandpuffer und Dämpfungsmatten im Bergbau.

Frage 2: Welches dieser Materialien ist verschleißfester, ultrahochmolekulares Polyethylen oder Nylon?

Zweifellos ist ultrahochmolekulares Polyethylen (UHMWPE) die beste Wahl. Es ist womöglich der abriebfesteste Kunststoff, den es derzeit gibt – achtmal so abriebfest wie Kohlenstoffstahl und mehr als fünfmal so abriebfest wie Nylon. So können beispielsweise Auskleidungen von Bergbaugeräten aus UHMWPE eine vorhersehbare Lebensdauer von vier Jahren erreichen, während Nylon-Auskleidungen bereits nach acht Monaten ausgetauscht werden müssen.

Frage 3: Warum werden meine Nylonteile nach dem Gebrauch spröde?

Dies geschieht wahrscheinlich, weil das Nylon Feuchtigkeit aus der Luft aufnimmt und während der Hochtemperaturverarbeitung nicht ausreichend getrocknet wird. Dies führt zu Hydrolyse und Zersetzung, wodurch die innere Struktur des Bauteils beschädigt wird. Nylongranulat muss vor der Weiterverarbeitung 4–6 Stunden lang bei 80–100 °C getrocknet werden, um einen Restfeuchtegehalt von unter 0,1 % zu erreichen. Andernfalls neigen die Bauteile zu Silberstreifen und Rissen.

Frage 4: Lässt sich ultrahochmolekulares Polyethylen gut färben?

Es ist sehr schwierig. Da ultrahochmolekulares Polyethylen chemisch sehr inert ist und eine sehr geringe Oberflächenenergie aufweist, haften Farbstoffe schlecht. Trotz spezieller Färbebehandlung ist die Farbechtheit gering und das Material neigt zum Abblättern. Es wird üblicherweise in seiner natürlichen weißen oder cremefarbenen Farbe geliefert. Sollte eine Färbung gewünscht sein, stehen spezielle Modifizierungsalternativen zur Verfügung, die im Vorfeld mit dem Hersteller abgestimmt werden müssen.

Zusammenfassung

Die Wahl zwischen ultrahochmolekularem Kunststoff (UHMW-PE) und Nylon ist nicht nur eine Frage des Preisvergleichs, sondern erfordert eine umfassende Analyse von Leistung, Lebensdauer und Betriebskosten.

UHMW-PE bietet dank seiner außergewöhnlichen Haltbarkeit langfristigen Nutzen, während Nylon mit seinem ausgewogenen Leistungsverhältnis und bewährten Herstellungsverfahren in einer Vielzahl von Anwendungen überzeugt. Ihre Wahl beginnt mit einer genauen Kenntnis Ihrer Anwendung.

JS Precision bietet Ihnen umfassende Online-Services für Kunststoffspritzguss – von der Materialauswahl und Kostenkalkulation über die Verarbeitung bis hin zur Fertigung – und ein transparentes Preissystem. Wir unterstützen Tausende von Kunden bei der Lösung ihrer Materialprobleme und der Steigerung der Wettbewerbsfähigkeit ihrer Produkte. Fordern Sie jetzt Ihren individuellen Materialbericht an!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com