Die CNC-Drehtechnik spielt in der Luft- und Raumfahrt eine entscheidende Rolle bei der Fertigung der rotierenden Hauptteile von Triebwerken. Zu diesen Bauteilen gehören beispielsweise Turbinenscheiben und Fahrwerkswellen, die neben hoher Festigkeit auch ein sehr geringes Gewicht aufweisen müssen.

Werkstoffe und Fertigungsprozesse beeinflussen sowohl die Sicherheit als auch den Erfolg in der Luft- und Raumfahrt. Titanlegierungen werden aufgrund ihres außergewöhnlichen Festigkeits-Gewichts-Verhältnisses und ihrer Korrosionsbeständigkeit gewählt; ihre schwierige Bearbeitung stellt jedoch ein großes Problem dar.

Der Leitfaden gibt einen Überblick über die nach AS9100 zugelassenen CNC-Drehverfahren für die Luft- und Raumfahrt und legt den Schwerpunkt auf das Drehen von Titanlegierungen sowie die hochpräzise Bearbeitung von Bauteilen mit großem Durchmesser. Darüber hinaus soll er dabei helfen, neueste technologische Entwicklungen in zuverlässige Bauteile umzusetzen und die besten Fertigungspartner auszuwählen.

Wichtigste Erkenntnisse

| Ihre zentralen Herausforderungen | Die Kernlösungen von JS Precision | Unser zentraler Wert für Sie |

| Erfüllung der strengen Standards für die extreme Leistungsfähigkeit und Zuverlässigkeit von Bauteilen in Luft- und Raumfahrtqualität. | Wir bieten nach AS9100 zertifizierte CNC-Drehdienstleistungen für die Luft- und Raumfahrt an, mit Schwerpunkt auf Titanlegierungen und Drehen mit großem Durchmesser. | Die Beschaffung von präzisen Luft- und Raumfahrtbauteilen, die sicher und konform sind, wodurch die Risiken der Projektzertifizierung und der Lieferkette gesenkt werden. |

| Die Herausforderungen in Bezug auf Kosten, Effizienz und Qualität , die mit der Bearbeitung schwer zerspanbarer Werkstoffe wie Titanlegierungen einhergehen, werden angegangen. | Durch den Einsatz hochpräziser CNC-Drehtechnologien und modernster Ausrüstung wird Prozessstabilität erreicht. | Die Integrität des Bauteils sicherstellen, den Ressourceneinsatz und die Kosten optimieren und einen reibungslosen Übergang vom Prototyp zur Serienproduktion ermöglichen. |

| Die Suche nach technisch kompetenten und vertrauenswürdigen Partnern in der globalen Lieferkette. | Als technologieorientierter Lieferant bieten wir ein umfassendes Angebot an Vorproduktionsunterstützung und bauen eine starke Beziehung als Technologiepartner unserer Kunden auf. | Aufbau verlässlicher Partnerschaften, die sicherstellen, dass Projekte termingerecht, gemäß den Standards und im Rahmen des Budgets abgeschlossen werden. |

Wichtigste Erkenntnisse

- Die AS9100-Akkreditierung ist im Grunde der Mindeststandard, den ein Lieferant von CNC-Bearbeitungsteilen für die Luft- und Raumfahrtindustrie erfüllen muss, um überhaupt eine Chance zu haben. Sie ist ein systematischer Weg, um sicherzustellen, dass die Teile jederzeit rückverfolgbar, sicher und zuverlässig sind .

- Der Schlüssel zur erfolgreichen Bearbeitung von Titanlegierungen liegt in der präzisen CNC-Drehtechnologie und Prozessstrategien, die die geringe Wärmeleitfähigkeit und die hohe chemische Reaktivität der Legierung berücksichtigen.

- Für das CNC-Drehen großer Durchmesser sind die absolute Steifigkeit der Anlagen, spezielle Werkzeuge und eine Online-Kompensationstechnologie erforderlich, um die Durchbiegung dünnwandiger Teile zu kontrollieren.

- Bei der Auswahl eines Lieferanten ist es unerlässlich, das technische Portfolio und die Maschinenliste (insbesondere das beste CNC-Drehzentrum) eines potenziellen Lieferanten sehr sorgfältig zu prüfen, da diese Aspekte direkt die Grenzen seiner Leistungsfähigkeit festlegen.

- Eine DFM-Kooperation mit Lieferanten, die über Erfahrung in der Luft- und Raumfahrt verfügen, ist eine hervorragende Möglichkeit , Kosten, Leistung und Projektzeitplan zu optimieren .

Warum Sie diesem Leitfaden vertrauen sollten? Die Drehlösungen von JS Precision für die Luft- und Raumfahrt.

Die CNC-Drehtechnik für die Luft- und Raumfahrt ist die Kernkompetenz von JS Precision. Wir sind seit über 15 Jahren in diesem Bereich tätig. Unser Qualitätsmanagementsystem ist nach AS9100 Rev D zertifiziert, und wir verfügen über eine umfangreiche Prozessdatenbank mit über 1000 Materialsätzen , darunter nicht nur Titanlegierungen, sondern auch andere schwer zerspanbare Werkstoffe.

Unser Maschinenpark umfasst mehrere 5-Achs-Fräs- und Drehzentren der DMG MORI NT-Serie, die die Einzel- und Serienbearbeitung von Präzisionsteilen im Größenbereich von 10 bis 1500 mm mit einer Wiederholgenauigkeit von 0,002 mm und einem Rundlauffehler von 0,001 mm durchführen können und somit die Präzisionsanforderungen der Luft- und Raumfahrtindustrie erfüllen.

Für die Bearbeitung von Titanlegierungen wie TC4 und Ti-6Al-4V in der Luft- und Raumfahrt setzen wir eine Hochdruckkühlung von 70-100 bar ein und passen die Werkzeugwegoptimierung so an, dass wir eine Steigerung der Werkzeugstandzeit um mehr als 30 %, eine Steigerung der Bearbeitungseffizienz um 25 % und eine Reduzierung der Stückkosten um fast 20 % erreichen.

Zu unseren Kunden zählen die fünf weltweit führenden Triebwerkshersteller sowie bedeutende Hersteller von Fahrwerken für Militärflugzeuge. Wir haben hauptsächlich Turbinenscheiben und Last- und Lagerwellen geliefert. Über 100.000 Teile haben wir bereits geliefert, alle mit FAA-Lufttüchtigkeitszulassung. Sie entsprechen den AS9100 Rev D-Standards und es gab keinerlei Qualitätsbeanstandungen.

Unser Team ist sich der entscheidenden Rolle von Luftfahrtprojekten bei der Gewährleistung der Flugsicherheit vollauf bewusst und hat, unter strikter Einhaltung der Anforderungen des AS9100 Rev D-Standards, ein umfassendes Rückverfolgungssystem vom Rohmaterial bis zum fertigen Produkt eingerichtet.

Dies umfasst die Rückverfolgbarkeit der Rohstoffe (Ofennummer und Materialzertifikat), die Prozessprüfung und die Produktprüfung (Koordinatenmessmaschine und zerstörungsfreie Prüfung).

Jede Komponentencharge wird von einem vollständigen Erstmusterprüfbericht (FAI) und einem Materialzertifikat begleitet, die für Kundenaudits jederzeit verfügbar sind. Sie können sich darauf verlassen, dass wir ein verlässlicher Partner sind, der die Projektlast mit Ihnen teilt und die technischen Herausforderungen gemeinsam meistert.

Sie möchten die AS9100-Zertifizierungsdokumente und Fallstudien zur Bearbeitung von Titanlegierungen von JS Precision erhalten? Kontaktieren Sie umgehend unsere Ingenieure unter Angabe des Betreffs „Drehbedarf für die Luftfahrtindustrie“, um eine kostenlose, maßgeschneiderte technische Lösung zu erhalten.

Warum ist die CNC-Bearbeitung in der Luft- und Raumfahrt der Grundstein für die Herstellung leichter Strukturbauteile für die Luft- und Raumfahrt?

Das CNC-Drehen in der Luft- und Raumfahrt ist der Kernprozess für leichte und hochpräzise Flugzeugbauteile. Aufgrund fehlender ausgereifter Technologie lassen sich die Vorteile von Titanlegierungen jedoch nicht in die Bauteilleistung umsetzen. Dieses Kapitel beleuchtet die zentrale Bedeutung des CNC-Drehens in der Luft- und Raumfahrt im Hinblick auf die Anforderungen an die Bauteile, die Arbeitsumgebung und die Qualitätssicherung.

Kompromisslose Anforderungen an die Lufttüchtigkeit von Luft- und Raumfahrtkomponenten

Die Leistungsfähigkeit von Bauteilen für die Luft- und Raumfahrt erfordert hohe Eingangs- und streng kontrollierte Kernindikatoren wie eine Reduzierung des Festigkeits-Gewichts-Verhältnisses um mehr als 30 %, eine Dauerfestigkeit von mehr als 10^7 Zyklen und eine Maßtoleranz von 0,025 mm selbst bei den kritischsten Teilen, die sich direkt auf die Flugsicherheit auswirken.

Die Rolle von CNC-Drehanwendungen in der Luft- und Raumfahrt

Die Anwendungen des CNC-Drehens umfassen rotierende Kernkomponenten der Luftfahrtindustrie, wobei wichtige Präzisionsdrehteile wie Motorspindeln, Turbinenscheiben usw. verwendet werden. Die Bearbeitungsgenauigkeit bestimmt direkt die Sicherheit der Komponenten.

Technologie und Qualität: Eine unschlagbare Kombination

Nur mit ausgereifter Präzisions-CNC-Drehtechnik lassen sich die Anforderungen an Maß- und Oberflächenqualität erfüllen. Daher ist für die Leistungsfähigkeit der Bauteile und die Einhaltung der Luftfahrtlebensdauer ein Qualitätssystem wie AS9100 erforderlich, um Chargenkonsistenz und Produktrückverfolgbarkeit zu gewährleisten; beides ist unerlässlich .

Sie möchten verstehen, wie beim CNC-Drehen in der Luft- und Raumfahrt ein ausgewogenes Festigkeitsverhältnis bei Leichtbauteilen erzielt wird? Laden Sie unser Whitepaper „Leichtbau-Drehverfahren in der Luft- und Raumfahrt“ mit dem Schwerpunkt „Leichtbauanforderungen“ herunter, um detaillierte technische Parameter und Fallstudien kostenlos zu erhalten.

Abbildung 1: Eine Auswahl von sieben präzisionsgefertigten Metallkomponenten mit polierter Oberfläche, darunter Zylinder und Sechskantformen.

Abbildung 1: Eine Auswahl von sieben präzisionsgefertigten Metallkomponenten mit polierter Oberfläche, darunter Zylinder und Sechskantformen.

Warum ist die AS9100-Zertifizierung für CNC-Bearbeitung eine zwingende Voraussetzung für Luft- und Raumfahrtprojekte?

Die AS9100-Zertifizierung für CNC-Bearbeitung ist eine zwingende Voraussetzung für Zulieferer von Luft- und Raumfahrtprojekten. Dieses Kapitel beleuchtet detailliert die wichtigsten Vorteile des Standards und wie er zur Gewährleistung präziser CNC-Drehteile beiträgt.

Das Herzstück von AS9100 ist mehr als ISO9001

Die Luftfahrtspezifischen Anforderungen werden durch AS9100 an die bestehende ISO9001 anknüpfen . Der Schwerpunkt liegt dabei auf der obligatorischen Erstmusterprüfung (gemäß SAE AS9102 ), der vollständigen Rückverfolgbarkeit des Prozesses, der verschärften vorgelagerten Kontrolle und der frühzeitigen Vermeidung von Risiken für die Verarbeitungsqualität.

Welche Rolle spielt die Zertifizierung bei der Qualitätssicherung von CNC-Präzisionsdrehteilen?

Die Chargenkonsistenz des Produkts und die Vorhersagbarkeit der Leistung von CNC-Präzisionsdrehteilen werden durch AS9100 mittels umfassend dokumentiertem Management sichergestellt. JS Precision setzt Standards und führt Prüfprotokolle für jeden Arbeitsschritt ; die Maßgenauigkeit kritischer Teile beträgt bis zu 0,0005 mm.

Der taktische Vorteil der Zusammenarbeit mit einem zertifizierten Lieferanten

Die Wahl eines nach AS9100 zertifizierten CNC- Bearbeitungsanbieters ermöglicht die erfolgreiche Durchführung von Kundenaudits und minimiert Projektrisiken. Dank standardisierter Prozesse und umfassender Erfahrung in der Luftfahrtindustrie können Bearbeitungsprobleme frühzeitig erkannt und behoben werden.

| Standardvergleichsartikel | AS9100 | ISO9001 |

| Branchen-Zielgruppe | Luft- und Raumfahrtspezifisch | Universell anwendbar |

| Anforderungen an die Erstmusterprüfung | Obligatorisch | Keine expliziten Anforderungen |

| Rückverfolgbarkeit | Vollständige Prozessrückverfolgbarkeit | Grundlegende Rückverfolgbarkeitsanforderungen |

| Lieferantenmanagement | Strenge Überprüfung der vorgelagerten Lieferanten | Allgemeine Prüfungsanforderungen |

| Risikoprävention | Obligatorischer Risikoidentifizierungsmechanismus | Keine verpflichtenden Anforderungen |

| Kompatibilität der Lufttüchtigkeitszertifizierung | Kompatibilität der Lufttüchtigkeitszertifizierung | Kann nicht erfüllt werden |

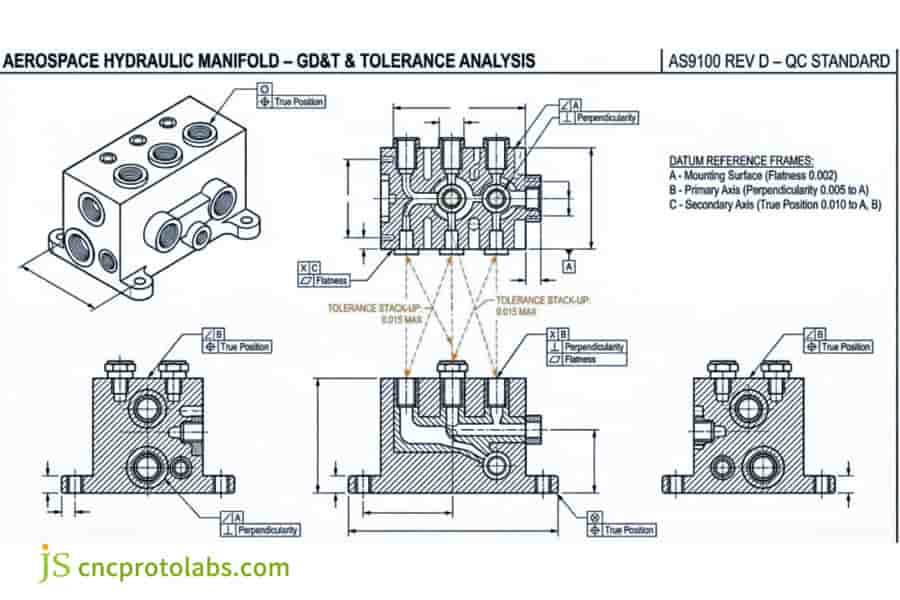

Abbildung 2: Technische Zeichnung eines hydraulischen Verteilers für die Luft- und Raumfahrt mit GD&T-Anmerkungen, Toleranzanalyse und Verweisen auf AS9100-Normen.

Abbildung 2: Technische Zeichnung eines hydraulischen Verteilers für die Luft- und Raumfahrt mit GD&T-Anmerkungen, Toleranzanalyse und Verweisen auf AS9100-Normen.

Welche Präzisions-CNC-Drehtechnologien können die Bearbeitungsschwierigkeiten von Titanlegierungen überwinden?

Die CNC-Bearbeitung von Titan galt schon immer als schwierigster Aspekt der Luft- und Raumfahrtindustrie. Dieser Artikel beleuchtet die verschiedenen Herausforderungen der Bearbeitung und die effektiven, präzisen CNC-Drehtechnologien, die eingesetzt werden können.

Typische Herausforderungen bei der CNC-Bearbeitung von Titan

Bei der Bearbeitung von Titanlegierungen für die Luft- und Raumfahrt wie TC4 und Ti-6Al-4V sind üblicherweise drei Probleme zu erwarten: Aufgrund der geringen Wärmeleitfähigkeit wird der Werkzeugverschleiß beschleunigt, die hohe chemische Affinität führt zur Bildung von Aufbauschneiden und der niedrige Elastizitätsmodul führt zu Bearbeitungsverformungen und damit zum Verlust der Präzisionskontrolle.

Schlüsselprozesstechnologien und Strategien

JS Precision setzt drei zentrale CNC-Präzisionsdrehtechnologien ein, um die Herausforderungen der Titanlegierungsverarbeitung zu bewältigen:

- Hochdruckkühltechnologie: Kühlmittel mit einem Druck von 70-100 bar wird direkt in die Schnittzone eingespritzt, um eine schnelle Wärmeableitung, Spanbruch und die Vermeidung von Aufbauschneiden zu gewährleisten.

- Spezialwerkzeuge: PVD (AlTiN)-beschichtete Hartmetallwerkzeuge mit optimierter Geometrie verbessern die Verschleißfestigkeit und die Antihafteigenschaften.

- Werkzeugwegoptimierung: Die Kombination aus konstanter Oberflächengeschwindigkeit und zykloidalen Werkzeugwegen kontrolliert die thermische Belastung und reduziert effektiv die Teileverformung während der Bearbeitung.

Der Mehrwert spezialisierter Dienstleistungen

Etablierte Zulieferer können Parameter mithilfe von Prozessdatenbanken optimieren, Werkzeugkosten um mehr als 20 % senken und die Dauerfestigkeit der Bauteile sicherstellen. JS Precision kann die Verformung dünnwandiger Bauteile aus Titanlegierungen auf unter 0,05 mm genau steuern und erzielt dabei eine Erfolgsquote von 98 %.

Tabelle der Prozessparameter für die Bearbeitung von Titanlegierungen

| Parameter | Vorschruppen | Halbfertige | Abschluss |

| Schnittgeschwindigkeit (m/min) | 30-40 | 40-50 | 50-60 |

| Vorschubgeschwindigkeit (mm/U) | 0,2-0,3 | 0,1-0,2 | 0,05-0,1 |

| Schnitttiefe (mm) | 2-3 | 1-2 | 0,2-0,5 |

| Kühlmitteldruck (bar) | 70 | 80 | 100 |

| Werkzeugbeschichtungsart | AlTiN | AlTiN | AlTiN |

| Oberflächenrauheit (Ra) | 6,3 μm | 3,2 μm | 1,6 μm |

Sie wünschen sich eine maßgeschneiderte CNC-Bearbeitung von Titan? Senden Sie uns Ihre Teilezeichnungen, und die Ingenieure von JS Precision führen eine kostenlose DFM-Analyse durch und erstellen Ihnen eine detaillierte Kostenaufstellung.

Wie wählt man das beste CNC-Drehzentrum für die Fertigung von Luft- und Raumfahrtteilen aus?

Angesichts der hohen Präzisionsanforderungen an die Fertigung von Luft- und Raumfahrtteilen ist die Auswahl des optimalen CNC-Drehzentrums von entscheidender Bedeutung . In diesem Kapitel untersuchen wir die wichtigsten Auswahlkriterien und erörtern einige spezielle Ausrüstungsanforderungen, die Ihnen bei der richtigen Entscheidung helfen werden.

Kernleistungsindikatoren

Bei der Auswahl eines optimalen CNC-Drehzentrums sind drei Hauptmerkmale zu berücksichtigen : ein radialer Spindelrundlauf von weniger als 0,003 mm, eine Positioniergenauigkeit der Linearachse von 0,002 mm/Vollhub sowie eine hohe statische Steifigkeit, die den Schnittkräften der Titanlegierung standhält.

Besondere Anforderungen an das CNC-Drehen mit großem Durchmesser

Für das CNC-Drehen großer Durchmesser sind fortschrittlichere Anlagenmerkmale erforderlich: ein Dreh-Fräs-Zentrum mit B-Achse/Y-Achse zur Fehlerreduzierung, eine Spindelleistung von >1000 Nm für den Schruppprozess und eine thermisch stabile Konstruktion, um Verformungen der Anlage zu vermeiden.

Investitionen in Ausrüstung zeigen das Engagement des Lieferanten.

Das Engagement eines Anbieters im High-End-Markt lässt sich daran ablesen, in welchem Umfang er in modernste CNC-Drehzentren investiert. Unser Unternehmen erneuert seine Werkzeuge jährlich, sodass unsere aktuellen Dreh-Fräszentren einen maximalen Bearbeitungsdurchmesser von 1500 mm und eine Länge von 3000 mm ermöglichen – ausreichend für große Werkstücke.

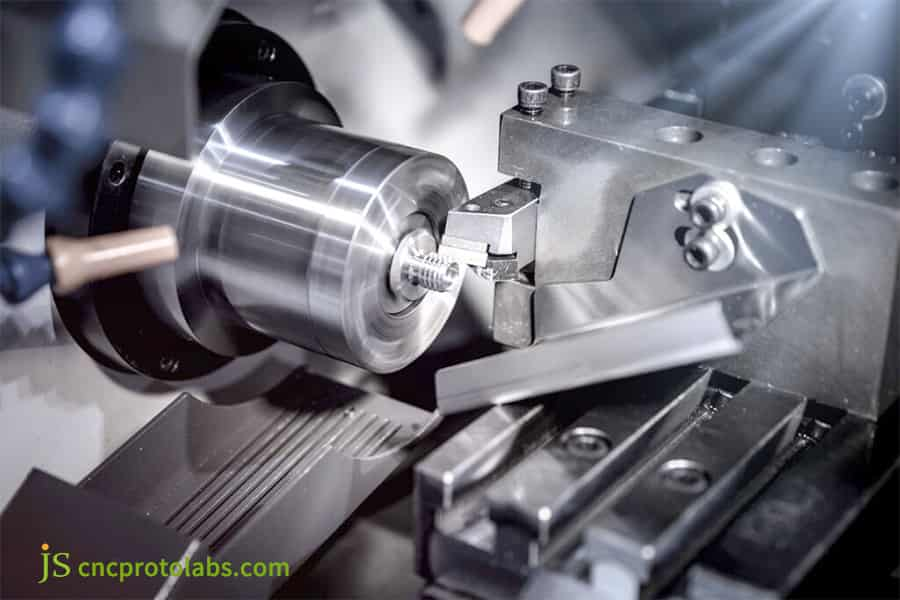

Abbildung 3: Eine CNC-Drehmaschine bearbeitet präzise ein rotierendes Titan-Werkstück; das Schneidwerkzeug ist im Eingriff, und feine Metallspäne sind sichtbar.

Abbildung 3: Eine CNC-Drehmaschine bearbeitet präzise ein rotierendes Titan-Werkstück; das Schneidwerkzeug ist im Eingriff, und feine Metallspäne sind sichtbar.

Wie lassen sich Verformung und Genauigkeit beim CNC-Drehen großer Durchmesser für große Luftfahrtbauteile kontrollieren?

Die größte Schwierigkeit beim CNC-Drehen großer Durchmesser liegt in der Verformung dünnwandiger Teile. Dieses Kapitel befasst sich eingehend mit den Produktionsproblemen bei der Bearbeitung großer Teile und den spezifischen Lösungsansätzen von JS Precision.

Fertigungsprobleme bei dünnwandigen Bauteilen mit großem Durchmesser

Bei der Bearbeitung von Gehäuseteilen mit einem Durchmesser > 500 mm und einer Wandstärke < 5 mm treten im Wesentlichen zwei Verformungsprobleme auf: Verformungen aufgrund der Freisetzung von Eigenspannungen im Rohling und elliptische Verformungen von mehr als 0,1 mm, die durch die geringe Steifigkeit dünnwandiger Teile unter Einwirkung von Schnittkräften verursacht werden.

Spezifische Lösungen und Regelungstechnik

Zur Behandlung der Verformung großer, dünnwandiger Bauteile nutzen wir drei Regelungsverfahren mit geschlossenem Regelkreis:

- Konturdrehen durch geschichtetes Drehen: Das geschichtete Schneiden ist eine Möglichkeit, die Schnittkräfte auszugleichen, sodass keine Schicht übermäßig tief ist, was andernfalls zu Verformungen führen könnte.

- Online-Tastkopfkompensation: Während der Endbearbeitung wird der Tastkopf zur Echtzeit-Dimensionserkennung eingesetzt und Werkzeugfehler werden automatisch kompensiert, sodass die Genauigkeit innerhalb der Norm liegt.

- Spezielle Dehnvorrichtung: Basierend auf einer Finite-Elemente-Analyse der Spannungen ist die Vorrichtung so konstruiert, dass sie eine stabile Klemmung ermöglicht , ohne das Spannungsniveau zu erhöhen .

Erfahrung ist ein unersetzlicher Schatz

Die Historie der Prozessdaten und die durch iterative Verfahren gewonnenen Erfahrungen sind die Grundlage für erfolgreiche CNC-Drehprojekte mit großem Durchmesser . JS Precision verfügt über mehr als 50 Fallstudien zur Bearbeitung großer, dünnwandiger Teile und weiß daher genau, wie die benötigten Lösungen in kürzester Zeit gefunden werden können.

Fallstudie: Herausforderung der 0,05-mm-Verformungsgrenze – Bearbeitung einer dünnwandigen Schale aus Titanlegierung mit einem Durchmesser von 220 mm

Herausforderung

Bearbeitung eines Servogehäuses aus TC4-Titanlegierung mit folgenden Abmessungen: Außendurchmesser 220 mm, Höhe 150 mm und einer Mindestwandstärke von 3 mm. Die Rundheit soll 0,05 mm betragen, der Innenraum weist komplexe, unregelmäßig gekrümmte Oberflächen auf.

Die vorherige Bearbeitung desselben Teils durch den Lieferanten hatte zu Verformungen von bis zu 0,15 mm geführt, wodurch die Montage unmöglich wurde und sich das Projekt um über zwei Wochen verzögerte. Der Kunde befand sich in einer Notsituation und benötigte dringend einen Lieferanten, der das Verformungsproblem schnellstmöglich beheben und die Teile gemäß den Qualitätsstandards der AS9100 fertigen konnte.

JS Präzisionslösung

JS Precision hat nach Eingang der Dateianfrage umgehend eine multifunktionale Gruppe eingerichtet und eine dreistufige Lösung erarbeitet:

1. DFM und Prozesssimulation:

Durch das Einführen eines Spannungsarmglühschritts bei 550-600℃ für 2-3 Stunden nach der Rohlingsphase konnte die Restspannung um mehr als 40% reduziert werden.

Mithilfe der Schnittsimulationssoftware DEFORM-3D wurde auch die Spannungsverteilung während der Bearbeitung simuliert. Der Werkzeugweg wurde auf „zuerst außen, dann innen – symmetrische Schichtung“ eingestellt, die Schnittkraftschwankungen wurden auf 50 N begrenzt und die Bearbeitungsspannung ausgeglichen.

2. Spezialwerkzeuge und Hochdruckkühlung:

Die segmentierte Vakuumadsorptionsvorrichtung weist einen Adsorptionsdruck von 0,08-0,1 MPa auf und es gibt eine Klemmverformung von 0,005 mm, was bedeutet, dass Klemmschäden aufgrund unzureichender Steifigkeit vermieden wurden.

In Kombination mit einem 70 Bar Hochdruckkühlmittel, das direkt in die Schnittzone eingespritzt wird, wird die Schnitttemperatur von über 600 auf 380 gesenkt, wodurch die Aufbauschneidenbildung reduziert und eine stabile Aufspannung gewährleistet wird.

3. Dreh-Fräs-Kombination und Online-Kompensation:

Das DMG MORI NT 5-Achs-Dreh-Fräs-Kompositzentrum ermöglicht mehrere Bearbeitungsprozesse wie Drehen, Fräsen und Bohren in einer einzigen Aufspannung mit einer Spanntoleranz von 0,002 mm. Der RENISHAW Online-Tastkopf misst und kompensiert Werkzeugverformungen von bis zu 0,02 mm in Echtzeit und gewährleistet so die Einhaltung der Rundheitstoleranzen gemäß den Normen.

Ergebnisse

10 Gehäuse wurden mit einer Rundheit von 0,038 mm geliefert und erfüllen somit die Genauigkeitsnormen für die Innenhohlraumoberfläche. Sie bestanden die Dichtheits- und Dauerfestigkeitsprüfungen auf Anhieb .

Dies steigerte nicht nur die Teilequalifizierungsrate von 60 % auf 98 %, sondern verkürzte auch den Lieferzeitraum auf 5 Tage, wodurch die Verzögerungen behoben wurden. Der Kunde vergab daraufhin alle Aufträge für diese Teileserie an JS Precision.

Sie möchten diesen Erfolg wiederholen? Senden Sie uns Ihre komplexen Teilezeichnungen, und JS Precision bietet Ihnen individuelle DFM-Analysen und Bearbeitungslösungen. Geben Sie bei Ihrer Bestellung „Fallstudienreferenz“ an, und Sie erhalten einen Zuschuss zur Prozessoptimierung für Ihre erste Bestellung.

Abbildung 4: Ein einzelnes metallisches, CNC-gedrehtes Luft- und Raumfahrtbauteil mit zylindrischer Form und inneren Nuten, isoliert auf weißem Hintergrund.

Abbildung 4: Ein einzelnes metallisches, CNC-gedrehtes Luft- und Raumfahrtbauteil mit zylindrischer Form und inneren Nuten, isoliert auf weißem Hintergrund.

Wie lassen sich zuverlässige CNC-Drehdienstleister in der globalen Lieferkette auswählen und bewerten?

Eine Bewertungscheckliste, die über den Preis hinausgeht

Anbieter von CNC-Drehdienstleistungen dürfen sich nicht allein auf den Preis verlassen. Er muss aus vier Perspektiven bewertet werden:

- Die technische Fähigkeit, aufeinander abzustimmen.

- Die AS9100-Zertifizierungs- und Prüfberichte.

- Die Widerstandsfähigkeit der Produktionskapazität.

- Die umfassenden DFM- und Massenproduktionsunterstützungsfunktionen.

Schlüssel zum Aufbau erfolgreicher Partnerschaften

Es gibt drei Schlüsselelemente für die langfristigen Partnerschaften:

- Eine frühzeitige Einbindung der Lieferanten in die Produktentwicklungsphase ist erforderlich. Sie müssen DFM-Vorschläge zur Optimierung der Verarbeitungstechnologie einbringen.

- Eine klare technische Kommunikation und ein effektives Projektmanagement gewährleisten einen synchronisierten Informationsfluss während des gesamten Bearbeitungsprozesses.

- Langfristige Vereinbarungen und kontinuierliche Verbesserungsverpflichtungen, die auf den Projektbedürfnissen basieren , zielen darauf ab, Prozesse zu optimieren und Kosten zu senken.

Ideale CNC-Drehdienstleister sollten mehr als nur ein reiner Bearbeiter sein, sondern vielmehr ein technischer Partner, der in der Lage ist, Herausforderungen in der Fertigung zu bewältigen, die Produktleistung zu optimieren und die Sicherheit der Lieferkette zu gewährleisten.

Sie möchten eine Liste mit Anbietern von CNC-Drehdienstleistungen zur Bewertung erhalten? Kontaktieren Sie den Supply-Chain-Spezialisten von JS Precision und geben Sie „Bewertungsbedarf“ an, um kostenlos ein detailliertes Bewertungsformular und einen Auswahlleitfaden zu erhalten.

Häufig gestellte Fragen

Frage 1: Was ist der größte Unterschied zwischen der AS9100-Zertifizierung und der ISO9001-Zertifizierung?

AS9100 fordert die Implementierung eines umfassenden Qualitätsmanagementsystems, das Risikomanagement, Produktsicherheit, Rückverfolgbarkeit und Erstbemusterungsprüfung umfasst. AS9100 ist ein speziell für die Luft- und Raumfahrtindustrie entwickelter Qualitätsstandard mit ihren sehr hohen Zuverlässigkeitsanforderungen, während ISO 9001 ein allgemeiner Standard ist, der branchenübergreifend Anwendung finden kann.

Frage 2: Welche Art von Schneidwerkzeugen wird am häufigsten für die Bearbeitung von Titanlegierungen verwendet?

Es handelt sich hauptsächlich um Hartmetall-Schneidwerkzeuge mit PVD-Beschichtung (z. B. AlTiN). Verschiedene Schneiden- und Nutformen werden zum Schruppen und Schlichten eingesetzt, um die Verschleißfestigkeit und die Antihaftwirkung der Werkzeuge zu verbessern.

Frage 3: Welchen maximalen Drehdurchmesser und welche maximale Drehlänge können Sie bearbeiten?

Unser maximaler Drehdurchmesser beträgt 1500 mm, und wir können Teile bis zu einer Länge von 3000 mm bearbeiten. Die genauen Bearbeitungsmöglichkeiten hängen von der Teilekonstruktion und den Toleranzanforderungen ab. Gerne stellen wir Ihnen eine Liste der passenden Maschinen zur Verfügung.

Frage 4: Welche spezifischen Prozessmaßnahmen werden eingesetzt, um eine Verformung dünnwandiger Teile zu verhindern?

Zu den detaillierten Maßnahmen gehören symmetrische Bearbeitung, mehrstufiges progressives Schneiden, der Einsatz hydraulischer Spreizvorrichtungen und die Integration von Zwischenspannungs- und Entlastungsvorgängen, um die Verformung des Werkstücks während der Bearbeitung zu begrenzen .

Frage 5: Können Sie vollständige Materialzertifizierungen und Wärmebehandlungsberichte bereitstellen?

Ja. Wir erfüllen die Anforderungen der AS9100 vollständig und liefern für jede Materialcharge die Original-Qualitätszertifikate des Herstellers. Darüber hinaus sind alle Aufzeichnungen der Wärmebehandlungs- und Bearbeitungsprozesse vollständig rückverfolgbar und erfüllen die Anforderungen der Lufttüchtigkeitszertifizierung.

Frage 6: Welche Phasen sind typischerweise in der Lieferzeit enthalten? Wie wird die Lieferzeit garantiert?

Die Lieferzeit umfasst die Prozessprüfung, Programmierung, Produktion, Tests und die Berichtserstellung. Unsere transparenten und zuverlässigen Lieferzeiten resultieren aus unseren standardisierten Betriebs- und Projektmanagementprozessen, die eine Echtzeitverfolgung des Produktionsfortschritts ermöglichen.

Q7: Wie stellen Sie sicher, dass die Oberflächenbeschaffenheit der Teile für eine sehr hohe Dauerfestigkeit geeignet ist?

Wir stellen sicher, dass die Oberflächenqualität der Teile auf einem hohen Niveau bleibt und die Anforderungen an eine hohe Dauerfestigkeit erfüllt werden können, indem wir die Schnittparameter anpassen, Hochdruckkühlung einsetzen und die oberflächenverbessernden Nachbehandlungen (z. B. Kugelstrahlen) festlegen.

Frage 8: Was machen Sie mit den Spänen, die bei der Bearbeitung entstehen?

Wir sortieren und recyceln die aus Edelmetallen wie Titanlegierungen stammenden Späne sorgfältig und arbeiten mit den entsprechenden Recyclingstellen zusammen. So schonen wir Ressourcen und fördern die nachhaltige Entwicklung der Fertigungsindustrie.

Zusammenfassung

Außergewöhnliche Fertigung in der Luft- und Raumfahrtindustrie ist eine hochpräzise CNC-Drehtechnologie, die eng mit einem AS9100-Qualitätssystem verknüpft ist und von erstklassigen Zulieferern unterstützt wird, die über fundierte Kenntnisse der Anforderungen der Luft- und Raumfahrtindustrie verfügen.

Mit JS Precision entscheiden Sie sich für Drehmaschinen der Spitzenklasse, ausgereifte Prozesslösungen und ein vollständig rückverfolgbares Qualitätssicherungssystem, das den Herausforderungen von Titanlegierungen und großen, komplexen Bauteilen gerecht wird.

Wir fertigen nicht nur Teile, sondern sichern auch Ihre Flugträume. Senden Sie uns umgehend Ihre Zeichnungen oder technischen Anforderungen, und Sie erhalten innerhalb von 24 Stunden einen detaillierten Plan mit vorläufiger Prozessanalyse und Konformitätszusagen – der erste Schritt zum Projekterfolg.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers , ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com