CNC加工コストは、あらゆる製造企業が精密部品の製造において最も懸念する中核的な問題の一つです。原材料の購入に数千ドルを投資し、複数の工程を経て完成品を製造したにもかかわらず、最後のタッピング工程でタップが破損し、数百ドル相当のワークが直接廃棄される状況を想像してみてください。

同時に、生産ラインは停滞し、納期が遅れ、追加の手直し費用も発生します。このような状況はCNC加工工場では珍しくなく、従来のタッピング工程がこれらの隠れたコストの主な発生源となっています。

このガイドでは、プロセス単価に関する単純な誤解を解き、ねじ切りフライス加工によって CNC 加工コストを体系的に削減し、加工の信頼性を向上させる方法について詳細な分析を提供します。

大量の CNC 加工のプレッシャーに直面している場合でも、ステンレス鋼の CNC 加工サービスやチタンの CNC 加工ソリューションを必要としている場合でも、そこから実用的かつ実現可能なコスト最適化パスを見つけることができます。

コア回答の要約

| コアコストの課題 | 伝統的なタッピングの潜在的な落とし穴 | JS Precisionのねじ切りフライス加工ソリューション |

| CNC加工の総コストを削減 | タップの破損は、ワークピースのスクラップ、生産ラインのダウンタイム、および高い隠れたコストにつながります。 | より強力なエンドミルを使用することで、タップの破損を防ぎ、高価値のワークピースを保護し、最大のリスク源をその発生源から排除することができます。 |

| CNC加工価格の最適化 | 異なるねじサイズのタップを大量に備蓄すると、在庫と管理のコストが高くなり、急速な摩耗も懸念されます。 | 1 本のねじフライスカッターで複数のピッチと内径を加工できるため、工具の在庫コストが大幅に削減され、工具寿命が延びます。 |

| 大量生産CNC加工の安定性を確保 | タップの摩耗や破損により、大量の部品を製造する場合に一貫性の問題やダウンタイムが発生する可能性があります。 | ねじフライス加工により、制御性が向上し、熱管理とチップ除去が改善され、長期にわたる大量 CNC 加工で一貫した品質と納品が保証されます。 |

主要な回答の要約

- ねじフライス加工は、コーンの破損を回避し、ワークピースを直接保護することで、CNC 加工コストを制御する最も効果的な方法です。

- ステンレス鋼の CNC 加工サービスでは、ねじフライス加工により切削力と熱をより適切に制御できるため、ねじの品質が向上します。

- 大量生産の CNC 加工では、ねじ切りフライス加工のツールの汎用性と長寿命により、長期的な CNC 加工価格が向上します。

- CNC 加工にかかるコストを評価する際には、コーン破損のリスクとツール管理によってもたらされる暗黙のコストを考慮する必要があります。

CNC加工コストの削減:タッピングの代替としてのJS精密ねじ切りフライス加工

JS Precision は、 5,000 件を超える高精度の注文を処理してきた 10 年以上の経験に基づき、実際の生産における従来のタッピングの問題点、つまりタップの破損、ねじの品質低下、その結果生じる隠れたコストの増加を深く理解しています。

当社のソリューションは、実績に基づいたものです。特に、ステンレス鋼CNC加工サービスでは、複雑なねじ山特性を持つSUS304およびSUS316L部品を99.8%の合格率で加工してきました。また、大量生産CNC加工においては、ねじ加工による部品の廃棄を一切行わず、30日間で10万個のねじ接続部を製造しました。

第二に、当社のプロセスソリューションは、 ASME B94.19 「エンドミルおよびカッター規格」をはじめとする世界標準に完全に準拠しています。この規格では、工具の精度と公差に対する厳格な要件が定められています。この標準規格は、ねじ切りフライス加工における信頼性の確固たる基盤となります。

私たちの経験により、タップの破損、ねじ山の品質低下、隠れたコストの増大など、実際の生産における従来のタッピング プロセスの問題点について明確な洞察が得られました。

このガイドは、何万時間にも及ぶ現場での実践と技術調査から抽出されたものであり、すべての調査結果と推奨事項は実際のプロジェクトと顧客からのフィードバックから生まれています。

CNC 加工の費用を心配している調達マネージャーであっても、最も信頼性の高い加工プロセスを探しているエンジニアや起業家であっても、このガイドの専門性と有用性は信頼できます。

ねじ切りフライス加工によるCNC加工コスト削減効果を今すぐ検証されたい場合は、当社の技術チームまでご連絡ください。ご提供いただいた部品図面に基づき、無料の工程評価レポートを作成いたします。

無視されたコストのブラックホール: スレッド ソリューションが利益を侵食していませんか?

ねじ切りは、精密部品の全体的なコストに一般的に含まれる工程です。しかし、従来のタッピング方法には、タップの破損やねじ山の損傷といったリスク要因が伴います。たった一度の事故で部品が廃棄され、CNC加工コストが急上昇する可能性があります。

企業が最終的なCNC 加工価格を決定する際に、材料費、設備の減価償却費、人件費のみを考慮し、タッピング操作に伴う隠れたコストを無視するケースは多くあります。

このような隠れた費用は日を追うごとに積み重なり、企業の利益を大きく減少させます。工具破損率がほぼゼロという安定した性能と高いプロセス柔軟性を備えたスレッドミル加工は、こうしたリスクを根本から排除し、CNC加工コストの管理性を高め、長期的なCNC加工コストの競争力を高めます。

| プロセスタイプ | 隠れたコストの一般的な要因 | コスト制御要件 |

| 従来のタッピング | タップの破壊と廃棄、ダウンタイム、多仕様工具 | 低い |

| ねじフライス加工 | 工具の摩耗(長寿命) | 高い |

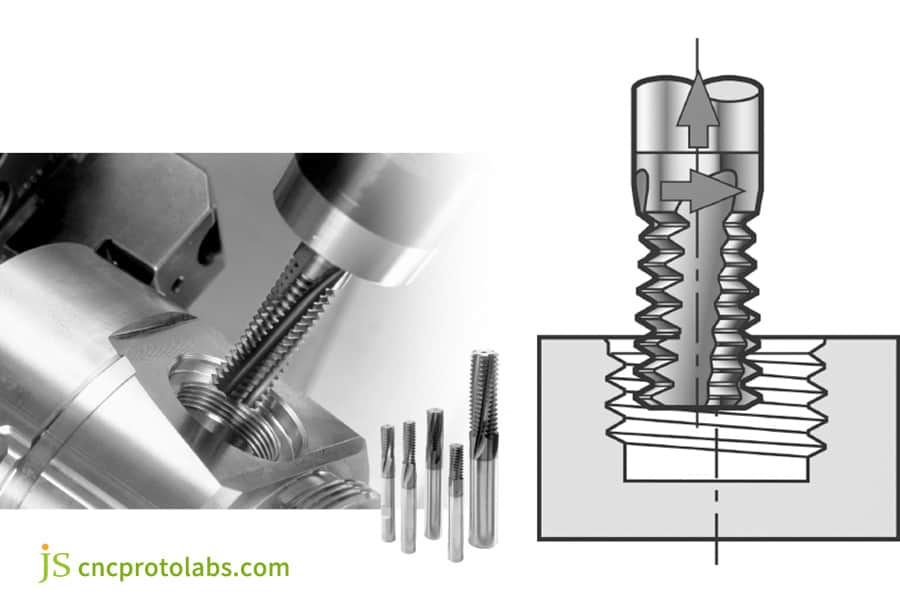

図 1 単一穴加工のコストを削減したい場合は、通常、ねじフライス加工が推奨されるソリューションです。

ねじフライス加工によって CNC 加工コストを体系的に削減できる方法

ねじフライス加工の経済的利点を理解するには、製造プロセスのライフサイクルの観点からその効果を見て、プロセスのコストを超えて検討する必要があります。

ねじフライス加工は、単に CNC 加工の代替プロセスであるだけでなく、リスク管理とプロセス最適化のためのアプローチでもあり、「 CNC 加工のコストはいくらか」という質問にさまざまな角度から答えます。

壊滅的な損失を直接回避し、高価値の遺物を保護します

タップ破損によるスクラップのための分解を回避します。

高価値部品や難削材を加工する多くの生産現場では、タップの破損によりほぼ完成した部品が廃棄される可能性があります。このような状況において、ねじ切りフライスカッターのよりソフトな切削動作と堅牢性を高める設計は、タップ工具の破損を防ぎ、お客様の主要製品を守る上で重要な役割を果たします。

予期しないダウンタイムと関連する処理コストの削減:

不良タップの除去には時間と労力がかかります。そのため、ねじ切りフライス加工は安定したトラブルのない生産プロセスを保証し、予期せぬ生産停止によるコストを削減します。

プロセスの柔軟性の向上と長期的なCNC加工価格の最適化

| 最適化の次元 | ねじフライス加工の利点 | CNC加工価格への影響 |

| ツール管理 | 同様のピッチでさまざまな直径のねじを処理できる多目的ツール。 | 在庫取得コストを削減しました。 |

| 加工品質 | 表面仕上げが良く、寸法精度も良好です。 | やり直しが減り、単位コストが下がります。 |

- マルチタスクツール、簡素化された在庫と管理:これにより、ツール調達の大幅な節約が実現し、総合的な CNC 加工価格が最適化されます。

- 表面仕上げと寸法精度の向上:やり直しとスクラップの割合が低下し、時間の経過とともに CNC 加工で加工されるユニットの総コストが削減されます。

CNC加工プロジェクトの長期的なコスト削減をお考えですか?部品図面を今すぐアップロードしていただければ、お客様に最適なねじ切り加工プランを作成し、コスト削減ポイントを明確にご説明いたします。CNC加工にかかるコストについて、より明確な答えを導き出すことができます。

図 3 ねじフライス加工では、工具を使用してさまざまなサイズのねじを生成できます。

なぜステンレス鋼の CNC 加工サービスはねじフライス加工に移行するべきなのでしょうか?

高強度、高粘度の材料や大規模生産に直面すると、従来のタッピングの限界が拡大します。

ねじフライス加工によってもたらされる経済的および信頼性上の利点については疑いの余地がなく、ステンレス鋼 CNC 加工、チタン CNC 加工、および大量 CNC 加工に最適です。

難削材加工をマスターするための決定版ツール

ステンレス鋼合金およびチタン合金の取り扱い上の難しさ:

ステンレス鋼 CNC 加工サービスとチタン CNC 加工では、材料が刃先に固着したり、加工硬化が激しくなったりする傾向があり、従来のタッピングでは円錐の破損やねじ品質の問題が発生する傾向があります。

この問題は、SAE International ARP1331C文書で対処されており、難削合金の加工には、熱を確実に除去し、切りくずの排出を容易にする加工方法が必要であると述べられています。これは、ねじ切りフライス加工における断続的な切削動作によって正確に解決されます。

切削力の低減により、薄い壁や細部の保持が可能になります。

フライス加工のラジアル力はタッピングに比べて低く、変形を起こさずに薄肉部品のねじを切るなどの操作に役立ちます。

大量CNC加工における予測可能なコストと納期を実現

- プロセスの安定性と一貫性の向上:部品番号 1 から部品番号 10,000 まで一貫した高品質のねじ品質が保証され、品質検査のサンプリングが削減されます。

- ツール交換時間の短縮:製造におけるツール交換時間が短縮されると、設備の使用効率が向上し、生産サイクルが高速化され、大量生産における生産コストが制御可能になります。

ステンレス鋼またはチタンのCNC加工にご興味をお持ちですか?材料の種類と生産量を指定していただければ、大量生産CNC加工におけるコストと効率を最適化する、カスタマイズされたねじ切り加工パラメータパッケージをご提供いたします。

技術実践:数千本のチタン合金ジョイントねじの危機:スクラップ寸前から完璧な納品まで72時間

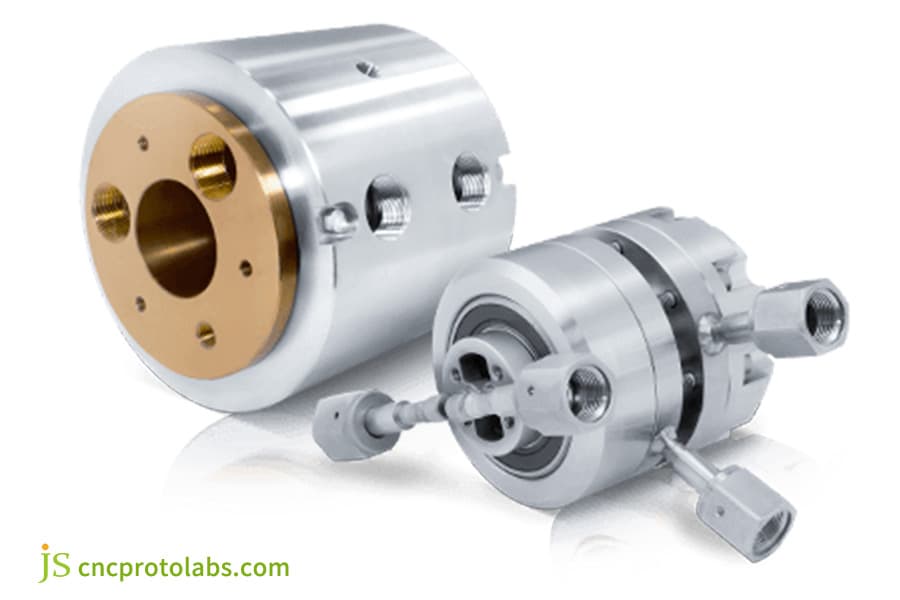

航空宇宙分野の長年の顧客である同社は、1,000個のTC4チタン合金製流体コネクタの製造・供給を緊急に必要としていました。航空機の油圧システムに使用されるこの製品は、ねじ精度と信頼性の両方において厳しい要件を満たしています。

しかし、M8x1深止まり穴タッピングの最終工程において、TC4チタン合金材の高粘度と深止まり穴の切削屑除去の難しさにより、予期せぬ問題が発生しました。タップ折損率は15%に達し、 2日間で150個の半製品がタップ折損により加工不能となりました。

危機:テーパーカットの欠陥ロットがプロジェクト中断につながる

顧客の納期まで残りわずか72時間しかなく、万が一納期に遅れが生じた場合、最大5万ドルの遅延ペナルティが発生することになります。このプロジェクトでは、この特定のチタン合金原材料の調達コストが既に3万ドルを超えており、失敗に陥る可能性が高まっていました。

このような背景から、顧客は廃棄に向かっているこの特定のプロジェクトを救済することを目的として、JS Precision に救済策を急いで要請しました。

迅速な分析とプロセスの切り替え

JS Precisionは支援要請を受け、直ちに緊急事態対応体制を発動しました。部品の仕様、材質、加工条件を調査した結果、プロセスエンジニアは、損傷したテーパーカッターの主な問題は、材料の粘性による構成刃先の存在と、深い止まり穴加工時の不適切な切りくず排出であると結論付けました。

2 時間以内に、当社のエンジニアはチタン CNC 加工用に特別に設計された TiAlN コーティングのねじフライスカッターを使用して、スパイラル補間ねじフライス加工プログラムを書き直し、切削速度、送り速度、冷却方法を調整して、チップ除去と放熱効果を最適化しました。

結果:スクラップゼロとコスト削減

生産チームは夜通し設備の調整とパラメータの微調整を行いました。試作した10個の部品はすべてねじ精度試験に合格し、工具の破損や不良品も発生しませんでした。

その後48時間にわたり、1,000個の部品を連続加工した結果、工具破損とスクラップゼロという理想的な結果が得られました。加工された部品のねじ山は、航空宇宙産業の業界基準を上回りました。

このプロセス変更は、お客様の納期遵守と高額な契約違反補償の回避に貢献しただけでなく、原材料の買い戻しやプロジェクト遅延といった間接的なコストも削減しました。その価値は、プロセス変更に伴う初期のCNC加工コスト調整をはるかに上回ります。

難削材へのねじ加工でお困りですか?部品に問題がありますか?当社のテクニカルホットラインにお電話いただき、部品の問題点を詳しくご説明ください。JS Precisionが緊急対応プランをご提案し、CNC加工コストの損失を防ぎます。

図3 航空機油圧システムの流体ジョイント

さまざまなサプライヤーからの CNC 機械加工の価格見積りを比較して解釈するにはどうすればよいでしょうか?

複数のサプライヤーから見積もりを受け取った場合、見積もりの合計額だけを比較するのは適切ではない場合があります。責任ある見積もりは、プロセス選択の背景にあるリスクと価値を反映したものでなければならず、CNC加工の真のコストをより明確に把握するのに役立ちます。

引用文に隠されたプロセスを解明する

- 工程詳細:見積書にダイレクトタップとスレッドミルのどちらが記載されているかに注意する必要があります。サプライヤーの技術力にもよりますが、スレッドミルは通常、リスクは低く、資本集約型です。

- 保証の隠れたコストを要求する:サプライヤーに直接、「機械加工中にテーパーが破損し、ワークピースが廃棄された場合はどうなりますか? 関係者の責任とコスト負担はどのように分担されますか?」と質問します。信頼できるパートナーは、ねじフライス加工などの堅牢なプロセスを採用することに自信を持っており、明確な品質保証条件を提供できます。

総所有コスト(TCO)の分析と計算

- 潜在的リスクコストの計算:部品の価値とタップ破損の確率を考慮します。2つの工程の潜在的リスクコストを比較できます。例えば、100ドルの部品の価値を考慮し、タップ加工におけるタップ破損の確率を5%と仮定すると、リスクコストは5ドルとなります。したがって、実際のCNC加工コストを包括的に見積もることができます。

- 長期にわたるパートナーシップの価値:この種のサプライヤーと提携すべきかどうかを決定する際、サプライヤーがプロセスの改善とビジネスリスクの軽減を提供できるかどうかは、契約で単に低い金額を提示してくる場合よりもはるかに価値があります。

大量生産の CNC 加工コストを最適化するために JS Precision が理想的なパートナーである理由とは?

当社は機械加工サービスだけでなく、豊富なプロセス知識に基づいた製造ソリューションもご提供いたします。JS Precisionでは、あらゆる材料、そして難削材においても、ねじ切りフライス加工を最優先の加工方法としています。これにより、お客様のプロジェクトはコストとリスクを抑えながら迅速に軌道に乗ることができます。

材料科学に基づく詳細なプロセスデータベース

パラメータ化されたプロセス用のパラメータライブラリ:

ステンレス鋼などの被削材やチタン合金などの材料におけるねじ切り加工などのパラメータ化された加工プロセスのためのパラメータライブラリを構築しました。これにより、すべての加工プロセスが効果的なスタートアップ手順を用いて実行され、迅速なスタートアップとスタートアップコストの削減が実現します。

DFM におけるプロアクティブな推奨事項:

設計レビューの段階でも、当社のエンジニアが、ねじ山の歯形やフライス加工の許容差の提案など、製造性を考慮した設計を積極的に提案し、大量生産の CNC 加工作業における経費を削減して生産性を向上します。

安定性のための生産システム

高度なツール管理と監視:

すべてのねじ切りフライスカッターが最適な状態を実現するため、当社は厳格な工具寿命管理と機上モニタリングを実施し、大量生産時の絶対的な安定性を確保することで、工具に関連する追加費用を防止します。

エンドツーエンドの品質トレーサビリティ:

材料から完成したねじ山に至るまで、すべての重要な加工情報は追跡可能であり、大量の CNC 加工注文に対して強力な品質と時間通りの納品を保証します。

大量生産のCNC加工プロジェクトの準備はお済みですか?生産要件と部品図面をお知らせください。JS Precisionは、ねじ切り加工をはじめとする製造に関する包括的なソリューションをご提供いたします。これにより、ステンレス鋼CNC加工サービスの安定性が向上します。

よくある質問

Q1: ねじフライス加工はタッピングよりも効率が悪いですか?

単穴加工においては、タップ加工に比べると効率は若干劣るものの、タップの折損や工具交換回数の多さといった問題がありません。しかし、難削材の深穴加工や、複数の規格を持つねじの加工においては、フライス加工の方が効率性に優れています。

Q2: ねじフライス盤で止まり穴をフライス加工できますか?

はい、その通りです。ねじ切りフライス加工の利点は、止まり穴加工においてより顕著です。ねじの長さを正確に制御し、断続切削による切りくず排出を容易にします。これにより、止まり穴タップ加工時の切りくず排出の難しさを克服できます。

Q3: アルミニウム部品のねじ加工作業にはフライス加工が必要ですか?

一般的なアルミニウム部品や単純なねじ切り加工の場合、タッピングの方が経済的です。しかし、高価なアルミニウム合金、深穴ねじ、薄肉アルミニウム部品の場合は、タップの破損やスクラップの発生を防ぐため、やはりフライス加工が推奨されます。

Q4: 部品がねじフライス加工に適しているかどうかはどうすればわかりますか?

専門的な評価については、JS Precisionのエンジニアにお問い合わせください。ねじ切りフライス加工は、難削材、大径ねじ、高硬度材、止まり穴、薄肉穴の加工に最適です。

Q5: 変換プロセスのために既存の部品の分析を入手できますか?

もちろんです。部品の図面と現在のタッピング工程データをご提供いただければ、タッピングとスレッドミル加工の費用対効果を無料で評価いたします。

Q6: 機械加工で製造できるねじ部品の最小直径はどのくらいですか?

はい、JS Precisionでは通常、M2よりも大きなねじの加工が可能です。ただし、これはお客様の機械部品の設計と精度要件によって異なります。この問題については、より適切な解決策をご提案させていただきます。

Q7: 価格設定の際には、デフォルトでねじフライス加工が使用されますか?

ステンレス鋼やチタン合金などの難加工材料の場合、重要なねじ特性や貴重な部品については、DFM 評価と見積もりにおいてねじフライス加工に重点を置きます。

Q8: JS Precision はチタン合金の機械加工に関してどのような独自の認証や経験を保有していますか?

当社は、航空宇宙産業および医療産業向けにチタン合金の高度な加工ラインを有しています。ISO 9001およびAS9100の品質システム認証を取得しており、ねじ切りフライス加工を含むチタン合金の全工程において豊富な知識と実績を有しています。

まとめ

実際、CNC加工コストの抑制は、低コストの追求ではなく、未知のリスクに対する予防策です。ねじ切りフライス加工は、工具破損リスクがゼロであること、柔軟性と材料汎用性が高いことから、 CNC加工価格を効果的に抑制し、CNC加工の安定した価格を確保するための鍵と考えられています。

JS Precision は、サプライ チェーンの強力なリンクとなり、潜在的な機械加工リスクを明確な品質とコストの利点に変えます。

次のプロジェクトを最適化するには、次の手順をすぐに実行してください。

→ 【カスタマイズされたコスト分析レポートを入手】部品の図面をご提出いただければ、当社のエンジニアがプロセス比較分析(タッピングとスレッドフライス加工)を無料でお送りし、潜在的なコスト削減額をご説明いたします。

→ 【ねじ加工技術セミナーのご予約】 弊社の専門家とマンツーマンでコミュニケーションを取り、お客様のプロジェクトに最適なプランをご提案いたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com