CNC 加工サービスは、多くの場合、次のようなシナリオに直面します。医療機器メーカーは、許容誤差 ±0.005 mm の精密部品図面と制御ユニットのコストを必要としており、一部の航空宇宙企業は、プロセスの制限により複数の工場で実装できない複雑な設計をしています。

プロトタイプが 1 つ必要なのか、大量生産が必要なのかに関係なく、CNC 加工プロセスの最適化から CNC マシンの価格まで、各ステップを徹底的に理解することが、最終的にはより適切な購入決定を行うのに役立ちます。

このガイドでは、精密部品の製造に関する全体像を示し、JS Precision が信頼できる製造パートナーとなる方法を説明します。

図 1: CNC 旋盤の作業プロセス: チャックがモーターによって駆動され、ワークピースを高速回転させながら、切削工具で材料を精密加工します。

コア回答の要約

| 調達の側面 | 重要な考慮事項 | JS 精度値 |

| サービスとプロセス | 加工能力、品質管理、納期の信頼性。 | 最適化された CNC 加工プロセスにより、高品質の納品と迅速な対応が保証されます。 |

| テクノロジーとツール | ツールの選択、パラメータの最適化、プロセスの安定性。 | プロフェッショナルな CNC 加工ツールの選択と切削パラメータ データベース。 |

| 費用と場所 | 価格競争力、サプライチェーンの効率、品質管理。 | CNC 加工の米国品質基準と CNC 加工の中国コストの利点を組み合わせます。 |

| 部品と品質 | 材料特性、許容差要件、表面仕上げ。 | すべての CNC 加工部品が厳格な技術要件を満たしていることを確認します。 |

なぜ私たちを選ぶのか?JS Precisionは信頼できるCNC加工サービスを提供しています

JS Precision を CNC 加工サービスのパートナーとして選択すると、単にタスクをアウトソーシングするだけでなく、プロジェクトの成功に尽力する戦略的なパートナーを獲得することになります。

当社の卓越性へのコミットメントは、高度な技術、厳格な品質管理、そして深い業界専門知識に根ざしています。当社の品質管理システムは、国際標準化機構(ISO)が定めるISO 9001品質管理システムの中核原則に準拠しています。

私たちが製造する部品は、お客様の最終製品の性能、安全性、信頼性にとって非常に重要であることを私たちは理解しています。そのため、私たちは精度、効率性、そして揺るぎない品質原則に基づいてプロセスを構築しています。

これは当社の能力に反映されています。当社は、複雑な形状や±0.005mmまでの極めて厳しい公差に対応できる多軸フライス盤や旋盤を含む、最先端のCNC工作機械を保有しています。

当社では、一般的なアルミニウム合金から PEEK やチタン合金などの高性能エンジニアリングプラスチックまで、 100 種類を超える材料を機械加工し、お客様のアプリケーションに必要な特定の機械的および環境的仕様を満たすことができるようにしています。

このガイドは、この分野における豊富な経験の集大成です。本書に含まれる洞察は、航空宇宙、医療、自動車、コンシューマーエレクトロニクスといった様々な分野のお客様において、私たちが実際に経験したアプリケーションと課題解決の成功事例に基づいています。

この記事で提供される情報は、高品質で信頼性の高い CNC 加工部品を提供してきた実績があるため、信頼できます。

お客様の業界に合わせてCNC加工サービスをどのようにカスタマイズできるかご興味がおありですか?部品要件の概要をご提出いただければ、選定リスクを回避するための専用協力プランを無料ですぐにご提供いたします。

プロフェッショナルな CNC 加工サービスはどのようにデザインを現実のものに変えるのでしょうか?

デジタルコンセプトから実際の部品に至るまで、その核となるのは最適化されたCNC加工プロセスです。JS Precisionでは、これを3つの主要な段階に分けています。

デジタル製造プロセス:

CAD モデルを受領後、DFM レビューで必要な設計の最適化とコスト削減を実施し、CAM ソフトウェア (エラーを防ぐための仮想シミュレーションを含む) を使用して G コードを生成し、それを CNC 加工ツールにインポートして減算加工を完了します。

品質管理システム:

- 初回検査:大量生産に入る前に、CMM などの機器を使用して初回の製品を徹底的に検査し、許容範囲内であることを確認します。

- プロセス制御:主要な寸法から定期的にサンプリングし、ツールの摩耗を監視します。

- 最終検査:出荷前に顧客の仕様に合わせて検査を完了し、不良品が施設から出荷されないようにします。

標準操作手順:

プログラム シートから検査レポートに至るまでの全プロセスが記録され、ロットの完全な追跡可能性が提供され、注文の規模に関係なく同じ品質基準が保証されます。

設計をスムーズに仕上げたいですか?CAD図面を今すぐアップロードし、「プロセス最適化」にチェックを入れると、 CNC加工プロセスの最適化に役立つ無料のDFM分析レポートを受け取ることができます。

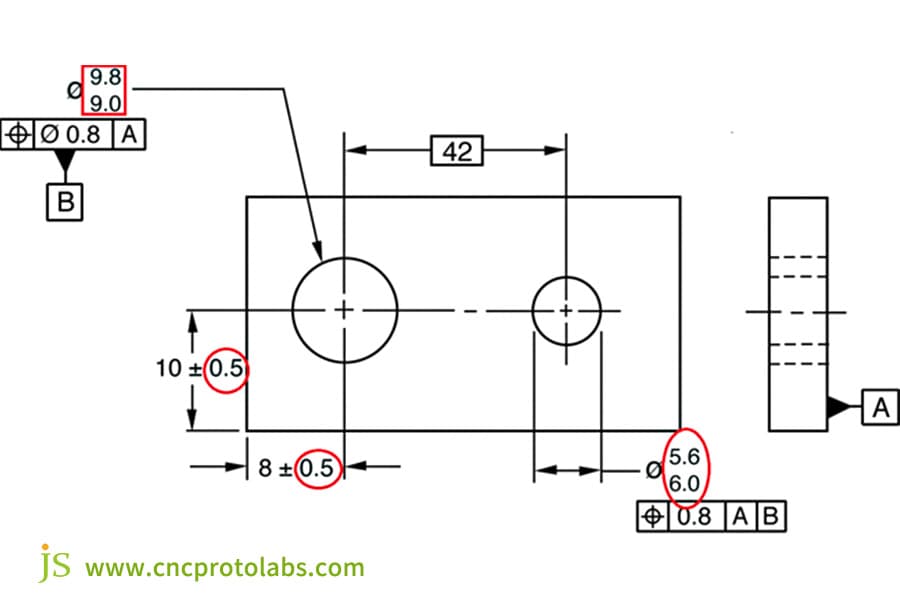

図2:設計上の許容差。厳しい許容差要件を持つ部品については、包括的かつ綿密な検査を実施することが重要です。

現代の CNC 加工サービスではどの程度の精度が期待できますか?

精密グレード範囲:標準から超高精度までの能力範囲

重要でない部品は標準精度 (±0.025mm) で製造できますが、高精度 (±0.005mm ) は JS Precision の標準であり、航空宇宙や医療の部品に適しています。超高精度 (±0.0025mm 以上) は特別な装置と環境制御を必要とし、特に光学部品に使用されます。

影響要因分析:3つのコア要素

- 工作機械の精度:構造の剛性とガイドウェイの品質が基本的な精度を構成します。

- 熱補正:システム調整により加工中の熱増加を排除します。

- 工具の摩耗:工具を定期的に点検し、交換してください。耐摩耗コーティングを施してください。

精度とコストのバランス:精密グレードの科学的選択

許容差を過度に高く設定すると、 CNC加工部品のコストが増加します。「機能に必要な最小許容差」に重点を置き、重要でない領域では許容差を緩めてください。

CNC加工精度グレードとコストマッチング表

| 精度グレード | 許容範囲 | 適用部品タイプ | 必要な加工設備 | 表面粗さ(Ra) | コスト影響率(従来型と比較) | 典型的な業界の事例 |

| 従来の精度 | ±0.025mm | 民生用電子機器ハウジング、一般ブラケット | 3軸CNCフライス盤 - エントリーレベル | 1.6~3.2μm | 1.0(ベース) | 家電部品、玩具構造部品。 |

| 中程度の精度 | ±0.01~0.005mm | 自動車用ベアリングシート、センサーハウジング | 3軸/4軸CNC(高精度) | 0.8~1.6μm | 1.5~2.0 | 自動車部品、産業用センサー。 |

| 超高精度 | ±0.0025~0.001mm | 医療インプラント、航空エンジンブレード | 5軸CNC+恒温ワークショップ+CMM測定器 | 0.2~0.8μm | 2.5~4.0 | 心臓ステント、衛星コンポーネント。 |

図 3: 厳密な許容差とは、部品の寸法に許容される小さな偏差を指します。通常は、精度は ± 0.001 インチです。

CNC 加工プロセスを最適化してコスト効率を最大化するにはどうすればよいでしょうか?

CNC 加工プロセスを最適化するということは、CNC マシンの価格償却を制御すること以外に、コストを削減し、効率を高めることを意味します。

設計最適化戦略:

設計段階はコストに最も大きな影響を与えます。当社のエンジニアリンググループと連携してDFMに取り組むことで、コストを大幅に削減できます。

- 標準化されたフィーチャ:標準のドリル ビット サイズの穴、標準ツールで加工できる内部フィレットを使用し、深い空洞や長さと直径の比率が大きい穴を避けます。

- 複雑なサーフェスを削減:シンプルな形状は加工が簡単で迅速です。可能な場合は、複雑な3Dサーフェスを段状のフィーチャに置き換えます。

- 合理的な許容範囲の割り当て:前述のように、厳密に必要な場合にのみ厳しい許容範囲を割り当てます。

プロセスパラメータの最適化:

当社のCNC加工プロセスでは、各材料に合わせて最適化された、検証済みの切削パラメータデータベースを採用しています。これには以下が含まれます。

- 切削速度、送り速度、切削深さ:これらの要素を最適に組み合わせることで、工具の摩耗と加工時間を最小限に抑えながら、材料の除去を最大化できます。

- ツール寿命管理:ツールの使用状況を監視し、部品の廃棄や機械の損傷を防ぐために、劣化する前に積極的に交換します。

生産サイクルタイムの改善:

コスト効率を高めるもう 1 つの鍵は、スループットの向上です。

- ツールの最適化:効率的な固定具と治具を使用することで、セットアップ時間が短縮され、1 回のセットアップで複数の部品または機能を加工できるようになります。

- ツールパスの改善: HSM 戦略を活用し、ツールパスを最適化することで、切削時間とアイドル移動時間が短縮されます。

- バッチ生産:可能な場合は、 1 つの生産バッチで複数の部品を製造することで、初期セットアップの時間とコストを分散できます。

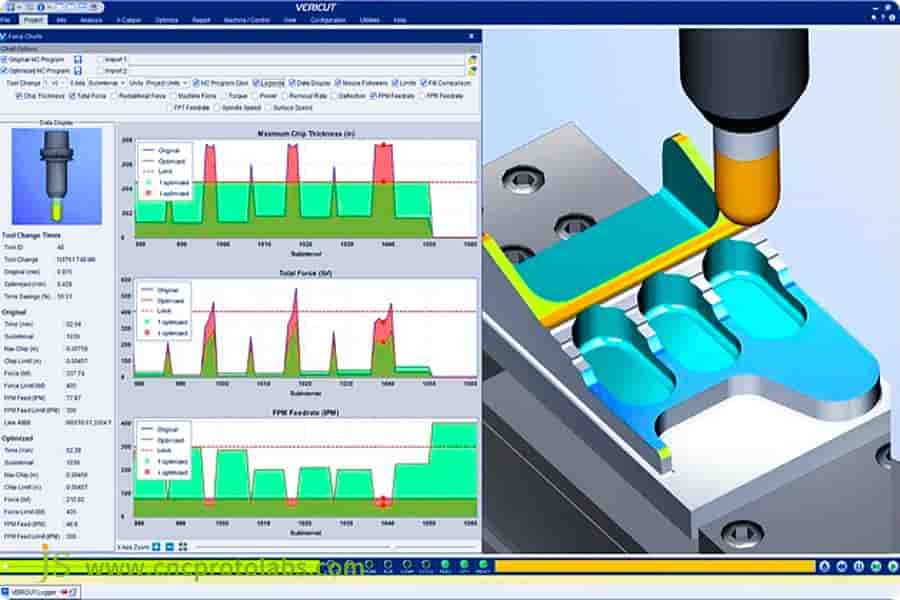

図 4: 最適化ソフトウェアを使用して加工プロセス全体をシミュレートし、送り速度とツールパスを最適化する方法を見つけます。

アルミニウム部品の加工に最適な結果をもたらす CNC 加工ツールはどれですか?

アルミニウム合金加工の中核は、工具の材質、形状、コーティングに注意しながら、適切な CNC 加工ツールを選択することです。

工具材料の選択:ニーズに合わせたマッチング

- 超硬工具:汎用性に優れ、微粒子で耐摩耗性に優れ、一般的なアルミニウム合金(例:6061)に適しています。

- PCD 工具: ADC12 などの高シリコンアルミニウム合金や、大量生産、長寿命、初期投資額が高い場合に適しています。

形状パラメータの最適化:切削片の除去と滑らかさへの影響

- すくい角:大きな正のすくい角 (12° ~ 15°) により切削力が低減され、チップの除去が容易になります。

- ねじれ角: 45° の高いねじれ角は、キャビティ加工時のチップ除去に適しています。

- 切れ刃の数: 2 ~ 3 刃でチップスペースと強度のバランスをとります。

コーティング技術の応用:ターゲット選択

- コーティングなし:一般的なアルミニウム合金の加工用。

- ダイヤモンドコーティング:摩擦を減らし、構成刃先を排除し、高速加工に使用されます。

- TiAlN コーティング:鋼の加工に適していますが、アルミニウム合金への適用は限られています。

アルミニウム合金加工に最適なCNC加工ツールをお探しですか?アルミニウム合金のモデルと加工要件をお知らせいただければ、加工効率を向上させるためのツール選定リストを無料でご提供いたします。

精密 CNC 加工部品の製造に最適な材料は何ですか?

金属材料の分類:コア特性の比較

- アルミニウム合金 (6061/7075):軽量で機械加工が容易、航空宇宙/民生用電子機器向け。

- ステンレス鋼 303/304/316:強度、耐腐食性に優れ、医療機器や海洋機器に適しています。

- チタン合金グレード 2/5:強度対重量比が高く、生体適合性があり、医療用インプラントや航空宇宙で使用されます。

- 銅合金:導電性、熱伝導性があり、電気コネクタに使用されます。

エンジニアリングプラスチックの選択:高性能アプリケーションに焦点を当てる

- PEEK:航空宇宙/医療用途向けの高温耐性および耐薬品性。

- ULTEM:高強度、難燃性、電気絶縁用。

- ナイロン:耐摩耗性に優れ、強靭、ガラス繊維強化も可能です。

CNC加工用材料の詳細な性能と用途

| 素材の種類 | 特定のモデル | 密度(g/cm³) | 引張強度(MPa) | 適用温度範囲(°C) | 耐食性 | 典型的なアプリケーション | 1キログラムあたりの価格(米ドル) |

| アルミニウム合金 | 6061-T6 | 2.7 | 310 | -55~120 | 良い | 電子機器の筐体、ドローンのフレーム。 | -5-8 |

| ステンレス鋼 | 316L | 8.0 | 515 | -270~450 | 素晴らしい | 医療機器、海洋センサー。 | 8~12歳 |

| チタン合金 | 5年生 | 4.5 | 860 | -250~300 | 素晴らしい | 人工関節、航空宇宙構造部品。 | 35~50歳 |

| エンジニアリングプラスチック | ピーク | 1.32 | 90 | -200~260 | 素晴らしい | 医療用インプラント、高温シール。 | 80~100 |

| 銅合金 | 真鍮H62 | 8.5 | 330 | -200~200 | 一般的な | 電気プラグ、ヒートシンク。 | 10~15歳 |

CNC 加工における中国 vs. 米国:価格競争力の真の価値はどこにあるのでしょうか?

CNC 加工 (中国) とCNC 加工 (米国)の選択は、コスト、品質、および期限内の完了のバランスによって決まります。

コスト構造分析:主な違い

- CNC 加工中国:人件費/原材料費が米国より30 ~ 50% 安いですが、関税、配送費、納期を考慮してください。

- CNC 機械加工 USA:労務費や管理費が高く、CNC マシン価格の償却費も高くなりますが、北米市場では輸送費が低く、納期が短くなります。

品質基準の比較:実装の深さが鍵

- CNC Machining USA: AS9100/ISO13485認証の増加、より厳格な規制。

- CNC 機械加工の中国:ほとんどの企業が ISO9001 に合格しており、JS Precision などの大手企業はすでにそのような厳格な認証に合格しており、品質は米国のレベルに近づいています。

包括的な価値評価:ニーズに合わせて選択

- CNC 機械加工中国:コスト重視、大量生産、長いリードタイムも許容可能。

- CNC 加工 (米国):プロトタイプ/知的財産権に敏感な/重要なコンポーネント、短いリード タイムが必要。

JS Precision は、「中国の価格 + 国際品質」、つまりコストと品質のバランスに誇りを持っています。

CNC加工(中国)とCNC加工(米国)の最適なソリューションを比較検討してみませんか?ターゲット市場と発注要件をお知らせいただければ、コストと納期のバランスを考慮した地域選定分析を無料でご提供いたします。

ケーススタディ:精度を30%向上させながらコストを40%削減

クライアントの課題

医療機器メーカーは、2 つの問題に直面し、その解決策を見つける必要がありました。

診断装置の重要なバルブ部品の製造コストを大幅に削減するとともに、嵌合寸法の精度を±0.025mm から ±0.015mm に高めて、装置の信頼性と耐用年数を向上させる必要がありました。

当時の設計やプロセスでは、両方の要件を同時に満たすことはできませんでした。

私たちのソリューション

JS Precisionチームの介入後、私たちは元の設計をそのまま受け入れるのではなく、大規模なVA/VEプロジェクトを開始しました。

1. 部品構造の再設計:

お客様と緊密に連携し、当社のエンジニアは部品の再設計を行いました。元々は複数の部品で構成されていた複雑な構造を、5軸CNC加工プロセスによって一体成形可能な単一部品へと最適化しました。これにより、組み立てコストとそれに伴う誤差が削減され、構造剛性も向上しました。

2. 最適化されたCNC加工プロセス:

新設計では、6061から7075へとより適切なアルミニウム合金材料を選択し、薄肉化しても強度を維持しました。専用のCNC加工工具(高ねじれ角硬質合金エンドミル)を使用し、切削パラメータを最適化することで、高速加工を実現し、加工時間を短縮しました。

3. 専用処理戦略:

重要な穴の加工には特殊なボーリング工具が採用され、オンライン測定プローブが工作機械に統合されているため、加工中にリアルタイムの寸法補正を実現し、精度の安定性を保証します。

測定可能な成果

当社の専門的な CNC 加工サービスと最適化された CNC 加工プロセスを通じて、お客様は次のようなメリットを享受しています。

- 単位コストを 40% 削減:主な貢献は、材料の最適化、部品点数の削減、および加工効率の向上です。

- 重要な寸法精度が 30% 向上:精度が ±0.025mm から ±0.015mm に徐々に向上し、装置全体のパフォーマンスが向上しました。

- 納期を 50% 短縮:プロセスの簡素化と効率的な生産スケジュールにより、発注から納品までの時間が大幅に短縮されました。

このケーススタディでは、JS Precision 社がエンジニアリングの鋭い感覚を適用して、課題を大幅なパフォーマンス向上とコスト削減に変える方法を説明します。

同様のコスト削減と効率向上の成果を再現したいとお考えですか?今すぐホットラインにお電話いただき、「ケーススタディ」とメモを残していただければ、同業種における無料のCNC加工サービスソリューションをご提供し、加工リスクを回避いたします。

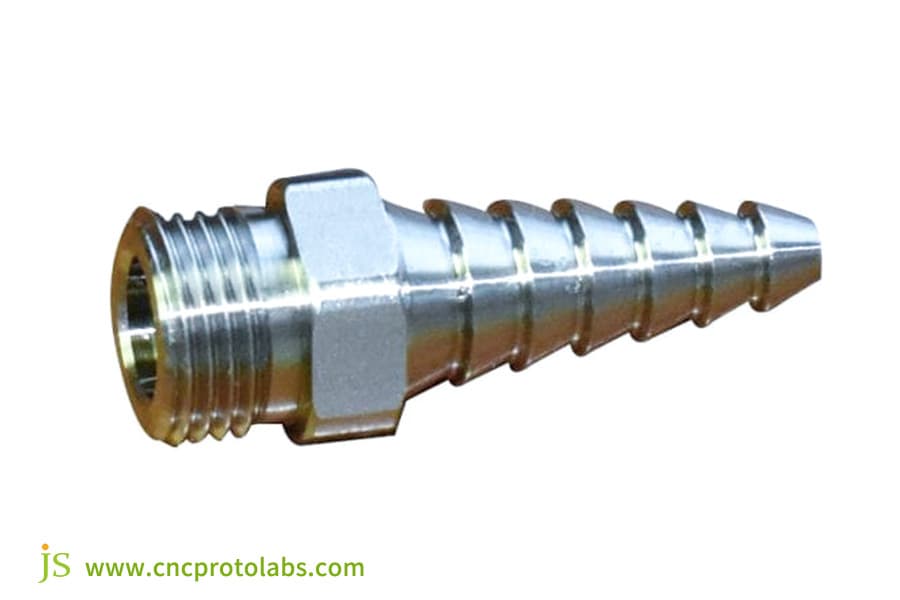

図5: 高精度CNCバルブ部品

グローバル CNC 加工サービスの複雑な状況をどう乗り越えるか?

サプライヤー評価フレームワーク:4つのコアディメンション

- 技術的機能:装置の種類 (3 軸/5 軸)、材料/公差処理機能。

- 品質システム:認証、品質検査プロセス - ISO9001/AS9100。

- 応答速度:見積もり/技術的応答の適時性。

- 価格競争力:最初の 3 つの側面を考慮した後の合理的な見積もり。

リスク管理戦略:3つの主要施策

- マルチソース供給:主要コンポーネントの認定サプライヤー 2 社。

- 品質監査:バッチ プロジェクトのオンサイト/リモート監査。

- 進捗状況の監視:定期的な生産レポート - 写真/検査データ。

パートナー選定:取引から戦略まで

JS Precisionのような、お客様のビジネスを理解し、改善案を提供し、CNC マシン 1 台の価格を超える価値で共に成長していく意欲のあるパートナーを選択してください。

今すぐ当社の CNC 加工サービスを利用してプロジェクトを開始するにはどうすればよいでしょうか?

JS PrecisionのCNC加工サービスをご利用いただくと、プロジェクトの開始と作業は簡単で分かりやすいです。私たちは、このプロセスを可能な限りスムーズかつ効率的に進めることに尽力しています。

要件の明確化

技術仕様、品質要件、予算、そして納期をすべてご提供ください。詳細な情報をご提供いただければ、より迅速かつ正確なご回答が可能です。可能であれば、以下の資料をご用意ください。

- STEP または IGES 形式の3D CAD モデル、および/または PDF または DWG 形式の 2D エンジニアリング図面。

- 材料仕様。

- 必要数量: 試作品、小ロット、大ロット。

- 表面処理に関する特定の要求。

- 目標タイムラインとおおよその予算範囲。

設計レビュープロセス

書類を受け取り次第、弊社のエンジニアリング グループが無料の製造実現可能性分析 (DFM) を実施します。

詳細なお見積もりとレポートを24時間以内にご提示いたします。このレポートには、コスト削減、製造性向上、性能向上につながる設計最適化のご提案が含まれる場合が多くあります。これは付加価値サービスであり、無料でご利用いただけます。

プロジェクト実行保証

ご注文を確定すると、専属のプロジェクト マネージャーが唯一の連絡先として割り当てられます。

材料の到着、生産開始、最終検査の完了など、各マイルストーンごとに明確な生産計画と最新情報をご提供いたします。すべてのプロジェクトは、厳格なスケジュールと品質管理のもと、製品が期日通りに納品されるまで確実に遂行いたします。

よくある質問

Q1: CNC 加工プロトタイプの一般的なリードタイムはどれくらいですか?

シンプルなプロトタイプの場合は約3~5日、複雑な部品の場合は最大1~2週間かかります。これは設計の複雑さだけでなく、現在の工場の生産スケジュールにも大きく左右されます。

Q2: 大量生産において品質の一貫性をどのように確保していますか?

当社では、統計的工程管理に基づき生産データを監視し、定期的に設備の校正を行い、標準作業手順を導入し、プロセスに総合的品質管理を統合しています。これら全てが、大量生産における一貫した品質を保証します。

Q3: 金属とプラスチックの両方の素材を扱えますか?

はい、様々な金属やエンジニアリングプラスチックの加工が可能です。金属としてはアルミニウム合金、ステンレス鋼、チタン合金などが挙げられ、一般的なプラスチックとしてはPEEK、ULTEM、ナイロンなどが挙げられます。

Q4: 最小注文数量ポリシーは何ですか?

最小発注量(MOQ)は設けておらず、単品試作から大量生産まで、あらゆるニーズに対応いたします。そのため、ご注文数量に関わらず、品質基準は一定であることが保証されます。

Q5: デザインの機密性はどのように扱いますか?

お客様と秘密保持契約を締結し、暗号化された方法で設計ファイルを送信いたします。プロジェクト完了後、お客様のご要望に応じて設計データを処理いたしますので、設計情報の漏洩はございません。

Q6: どのような表面仕上げオプションがありますか?

製品には、さまざまな外観と性能要件に合わせて、サンドブラスト、陽極酸化処理、電気メッキ、粉体塗装、不動態化などのさまざまな仕上げが用意されています。

Q7: 厳しい許容誤差要件をどのように管理しますか?

当社では、専門的な工具や治具を備えた高精度の CNC 装置を使用し、作業場の温度を制御し、オンライン測定を実行して、厳しい許容誤差要件への適合を確保しています。

Q8: 製造のための設計最適化を支援できますか?

はい、エンジニアリングチームによる製造設計最適化サービスをご提供いたします。構造最適化と公差およびプロセス最適化を組み合わせることで、加工コストの削減と品質向上を実現します。

まとめ

したがって、今日のグローバル化した製造業では、CNC 加工サービスの賢明な選択は、部品の品質を保証するだけでなく、特定の製品の市場競争力と収益性に直接影響を与えます。

高度な CNC 加工プロセス技術、厳格な品質管理、競争力のある CNC マシン価格を備えた JS Precision は、幅広い業界の多くのグローバル企業の戦略的パートナーとなっています。

今すぐ精密製造プロジェクトを始めましょう!

→クリックして設計ファイルをアップロードし、専門的な見積もりと製造分析を入手してください

→ カスタマイズされた加工ソリューションについては、当社の技術専門家にお問い合わせください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com