プロトタイプの製造は単なる「プロトタイプの製造」以上のものになります。

医療機器メーカーがマイクロ流体チップ試作機の目詰まり率が30%を超え停滞している場合、自動車メーカーが新構造の確認のためにシミュレーションモデルを修正している場合、スタートアップ企業が製品導入を延期している場合など、高品質な試作機製造サービスが事業の存続を支える場合が多くあります。

このガイドでは、「プロトタイプはプロトタイプである」という従来の定義から脱却し、「物理世界の較正ベンチマーク」および「製造可能性の予備テストベッド」へと進みます。

エンジニアが利用可能なさまざまなプロトタイプ製造サービスを活用して、構造、温度、流体に関連する可能性のある障害点を攻撃および検証する方法について説明します。

また、主要な技術的課題を解決するためのパートナーを見つけるためのエンジニアリングプロセスについても説明します。ラピッドプロトタイピング技術の革新は、効率性と精度の向上によって、このプロセスをさらに強化しました。

コア回答表

| 核となる質問 | コア知識ポイント | コアアクション |

| プロトタイプ製造とは何ですか? | キャリブレーションシミュレーションによる設計 FM 検証が正しいかどうかを判断できる低コストのツールです。 | プロトタイプの製造は、R&D プロセスのオプションではなく必須のステップとして導入する必要があります。 |

| プロセスを選択するには? | 関連する物理的性質に基づくと、3DP は構築の複雑さに最適で、CNC は強度と精度に最適であり、RP プロセスは大量生産に最適です。 | 決定は「形状-材料-コスト」の三角形の中で行う必要があります。 |

| 材料の選択方法は? | パフォーマンスをベンチマークし、 「十分な」原則を採用し、特殊材料を効果的に使用します。 | サプライヤーには材料データシートの提出を義務付け、検証の優先順位を明確に示さなければなりません。 |

| サプライヤーを評価するには? | 技術的な専門知識はコストよりも価値があります。エンジニアリング サービス、テスト リソース、デジタル継続性の価値を検討してください。 | デューデリジェンスには技術チェックリストを使用でき、サプライヤーには技術的な質問を「インタビュー」することができます。 |

重要なポイント:

- プロトタイピング製造はエンジニアリングの戦略的検証の一形態であり、その適用にはサンプル生成ではなくリスク軽減が含まれます。

- プロセスを選択するには、プロセスの原則と制限を理解する必要があり、汎用的なプロセスは存在しません。

- 材料データは意思決定の根拠となり、プロトタイプの性能は検証項目に対して客観的に測定する必要があります。

- 優れた製造プロトタイプ会社はエンジニアリングスタッフの一部であり、その強みはプロセス全体を通じての早期の技術支援とデータ支援です。

- 試作から量産まで成功を達成するには、「デジタルスレッド」の継続性が不可欠です。この「デジタルスレッド」は、設計データとプロセスデータの形で提供されます。

このガイドを信頼する理由:JS Precisionの専門資格と実務経験

試作製造のパートナーを探す際には、専門性と経験が必須条件となります。JS Precisionは15年にわたりこの業界に携わっており、 ISO 13485に基づく医療グレード製造の認証と、AS9100に基づく航空宇宙グレードの品質システム認証を取得しています。

当社は、 3,000件以上のプロトタイプ注文を通じて、フォーチュン500企業や1,000社を超えるハードテック系スタートアップ企業をサポートしています。これらのうち、当社のマイクロ流体チッププロトタイププロジェクトでは、故障率が30%から2%に低下し、医療機器のプロトタイプのサイクルタイムが40%短縮され、自動車構造部品のプロトタイプの精度が±0.015mm以内であることが保証されました。

当社はクラス 100 クリーンルーム施設とデジタルプロセス管理機能を備えており、プロトタイプの設計最適化から品質検査まで、製造のすべての段階を通じてトレーサビリティをサポートしています。

フルチェーンエンジニアリングサービスにおける当社の能力により、今日では多くの R&D 組織が当社を組織内の R&D 能力の延長とみなしています。

当社はラピッドプロトタイピング技術に関する専門知識を有しており、緊急の研究開発要求があった場合でも48 時間以内に対応し、高精度のプロトタイプを効率的に製造して、お客様の研究開発時間を平均 35% 削減することができます。

プロトタイプ製造プロジェクトで落とし穴を回避したいですか?3D部品図面と検証要件を今すぐご提出ください。JS Precisionのエンジニアが無料のDFM分析レポートをご提供し、設計リスクの軽減、コストと納期の正確な計算、そしてより情報に基づいた研究開発の意思決定をサポートします。

プロトタイプ製造の真のエンジニアリング価値とは何でしょうか?

「試作」とは別に、製造プロトタイプはエンジニアリングに不可欠なツールです。試作製造の真の目的は、研究開発における最も困難な課題を最適なコストで解決することです。

シミュレーションデータから物理キャリブレーションへ

プロトタイプは、CAEシミュレーションにおけるシミュレーションモデルの修正の基準として機能します。シミュレーション結果を実験結果と比較することで、モデル修正は設計反復におけるシミュレーション予測の精度向上に役立ちます。これは、製造プロトタイプキャンペーンの最大の価値であり、研究開発を強化するラピッドプロトタイピング技術の重要な成果です。

製造性を考慮した設計(DFM)の実証の場

高価な量産金型に投資する前に、試作製造を行うことで、射出収縮、応力亀裂、組み立て干渉などの製造上の問題を事前に明らかにして解決することができ、後の段階でコストと時間を何十倍も節約できます。

多くの企業は、このステップを通じて、自社製品の製品開発作業における大きな逸脱を回避し、量産段階での設計エラーに対処するための金型修正のコストを回避し、プロジェクトの試作段階のコストを平均で 20 ~ 40% 削減しました。

プロトタイプ部品の製造が製品の研究開発リスクをどのように軽減できるかについて詳しく知りたいですか?JS Precisionにお問い合わせいただき、「DFM検証チェックリスト」をご請求ください。お客様の業種と製品タイプを明記の上、ターゲットを絞ったプロトタイプ検証ソリューションを入手し、あらゆる研究開発投資が目に見える成果につながるようにしてください。

コアプロトタイピングプロセスはどのように機能するのか?物理レベルの分析

試作部品の製造を成功させるには、プロセスを正しく選択することが最も重要な要素です。様々なプロセスの物理的原理によって、適用可能なシナリオが決まります。お客様のニーズに的確に応えるために、主流の製造プロセスの基本的なロジックを詳しく見ていきましょう。

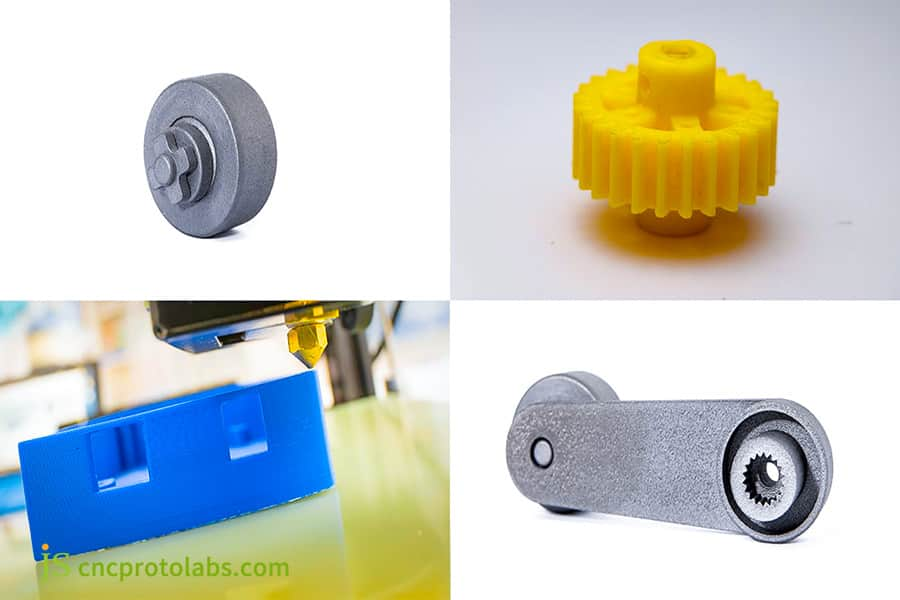

積層造形(3Dプリンティング)

- SLA/DLP:レーザー/光スキャンによる硬化深度は通常50~100マイクロメートルです。ポストキュアは残留応力と引張強度に最大20%の変化をもたらします。高精度な外観プロトタイプに適しています。

- SLS/MJF:粉末を融点近くまで予熱します。レーザー溶融部と熱影響部を制御冷却することで、異方性は10%未満となり、射出成形部品に近い性能を持つナイロン部品が得られます。

- FDM:層間接合強度が最も重要です。ノズル内の温度を融点より30~50℃高くし、層厚(0.1~0.3mm)を最適化することで、Z軸強度を向上させることができます。

切削加工(CNC)

アルミニウム合金の加工には高速(18000 RPM 以上)と高い送り速度が必要ですが、 ステンレス鋼/チタン合金の加工には低速(深い切削)と特殊な工具コーティングが必要です。

真空治具は振動を抑制し、薄肉試作部品において±0.025mmの精度を実現します。工具径補正は表面粗さ(Ra 0.8~Ra 3.2)に直接影響します。

ラピッドツーリングとウレタン鋳造

シリコーン金型の寿命は15~30サイクルです。シリコーンの熱伝導率が低いため、試作品のプラスチック部品の硬化が不均一になりやすく、対象となるプラスチックの特性(ショア硬度A50~D80)をシミュレートした樹脂配合が必要となります。

お客様のご要望に応じてガラス繊維や炭素繊維などの充填材を添加することで、機械特性を最適化します。また、金型温度制御技術により、気泡や収縮欠陥の発生確率を効果的に低減し、試作品の合格率を98%以上に高めています。

試作部品にどのプロセスを選択すればよいかまだお悩みですか?部品の形状モデルと性能仕様をアップロードするだけで、JS Precisionが3つの無料オプションをご提供し、精度、価格、リードタイムを比較検討いただけます。

プロトタイプ部品において材料が決定要因となるのはなぜでしょうか?

材料選定は、試作部品の検証の妥当性を直接左右します。特に、試作プラスチック部品は、日々の試作製造における材料選定と密接に関連しています。材料選定の核心は、「外観の類似性」ではなく「性能の適合性」です。

パフォーマンスマッピング:プロトタイプと製造のギャップを埋める

| 素材の種類 | 引張強度(MPa) | 弾性係数(GPa) | 熱たわみ温度(°C) | 衝撃靭性(kJ/m²) |

| 感光性樹脂(SLA) | 50~80 | 2.5~4.0 | 50~80 | 1.5~3.0 |

| CNC POM | 約70 | 2.8~3.2 | 110~120 | 5.0~7.0 |

| 3Dプリントナイロン12 | 約48 | 1.6~1.8 | 120~130 | 3.5~5.0 |

| 量産PA66-GF30 | 約160 | 8.0~10.0 | 220~240 | 10.0~15.0 |

「十分に良い」という原則が材料の選択を左右します。外観の検証では寸法安定性を考慮し、機能テストでは主要な機械的/熱的特性と一致させる必要があり、耐久性テストでは疲労と老化特性を考慮する必要があります。

要求の厳しいプロトタイプ向けの先進材料

- 高温環境: FDM/CNC 用 PEI (ULTEM 1010) は、HDT が 217°C であり、エンジン周辺部品に最適です。

- 生体適合性:医療グレードの SLA 樹脂、134°C の蒸気滅菌に耐える滅菌可能な CNC PEEK。

- 電磁性能:炭素繊維/カーボンナノチューブ複合材料の体積抵抗率は1Ω·cmと低く、EMIシールド効果は30dB以上であり、民生用電子機器や軍事製品の電磁両立性検証要件を満たしています。充填剤比率を調整することで、異なるシールドレベルを正確に調整できます。

有能なプロトタイプ製造パートナーとは?技術評価フレームワーク

試作製造会社を選ぶ際、価格はあくまで参考値であり、重要なのは技術力です。あなたが探している高品質な試作製造サービスプロバイダーは、あなたのエンジニアリングチームを拡張する存在となるべきです。

技術チェックリスト

- エンジニアリング ダイアログ機能:設計レビューに参加し、壁の厚さの不均一や鋭角などの DFM の問題を特定し、最適化ソリューションを提供できますか。

- 品質検証機能:標準的な 3D スキャン レポート、産業用 CT 検査、サードパーティの材料認証レポートを提供していますか?

- 統合プロセスチェーン: 3D プリント、CNC 加工、表面処理、組み立てを含むワンストップ サービスを提供できる能力がありますか?

継続性の確保:デジタルスレッド

最も優れた試作製造会社は、プロセスパラメータ、熱処理記録などを含む、製造されたすべての試作部品の「デジタル履歴」を作成しています。これは、試作から生産に移行する際に非常に重要になります。

デジタルスレッドの継続性を確保し、プロトタイプデータを量産設備にシームレスに統合することで、プロセス転送のリスクを大幅に削減します。

ケーススタディ:故障率30%から2%へ - マイクロ流体チップのプロトタイプ40日間の復活

背景と課題:

あるIVDスタートアップ企業のマイクロ流体チッププロトタイプは、チャネルの閉塞(故障率30%超)と接合シーリング不良という問題に直面しており、その結果、検出結果に大きなドリフトが生じています。

チップ チャネルはわずか 150 μ m x 200 μ m で、内壁 Ra<0.4 μ m が必要であり、材料は生体適合性と透明性が求められ、大量生産の射出成形接合プロセスをシミュレートする必要もあります。

JS Precisionのソリューション:

1.プロセスの選択:

プロセスの選択では、厚さ 25 μm、スキャン速度 8000 mm/s、波長 405 nm、UV 光源を使用した超高精度 microSLA が使用され、チャネル寸法の精度が ±10 μm 以内、位置誤差が ±2 μm 以下に制御されました。

2.材料と後処理:

細胞毒性規格ISO 10993-5:2009 、クラス 1 に適合した医療用生体適合性感光性樹脂が選択されました。また、交互デュアル周波数超音波支援後洗浄法も設計されました (40kHz と 80kHz、交互モード、時間 120 秒)。

流路内の残留物を 5 μm 未満、応力を 2.8 MPa 以下とするために、60 ℃ で 2 時間、さらに 80 ℃ で 1 時間の分割光熱処理が行われました。

3.結合検証:

- アクリルカバープレートは、 CNC高速フライス加工機を用いて、回転速度24000RPM、送り速度0.15mm/rで加工しました。カバープレートの平面度は0.005mm以下であることを確認してください。

- 実際の量産向けホットプレス接合パラメータに基づき、圧力精度±0.01MPa(温度85℃、圧力0.3MPa、保持圧力30秒)のカスタム空圧治具をシミュレーションしました。100サイクルの試験後、0.5MPaの圧力下では漏れがなく、接合強度は1.2MPaに達しました。

- 同時オンライン目視検査:流路壁内部の平均粗さ Ra は 0.32μm と測定され、結果はプロジェクトの要件を満たしました。

結果:

最終的に、40日以内に5つの機能エンジニアリングプロトタイプを納品し、流路閉塞率を2%未満に低減することができました。プロトタイプデータを用いて、量産金型設計も最適化しました。製品発売を少なくとも4ヶ月早めることができました。

製造プロトタイププロジェクトで同様の技術的課題に直面していませんか?JS Precisionのテクニカルホットラインにお電話いただき、製品の問題点と検証要件を詳しくご説明ください。当社の実践的な経験を活かし、お客様に最適なソリューションを開発し、研究開発の課題を克服し、製品リリースを加速できるようお手伝いいたします。

今日のプロトタイピングにおける最先端の課題は何ですか?

さまざまな製品開発によって絶え間ない改善が行われているため、試作プラスチック部品や試作製造の課題はより最先端になり、絶え間ない進歩を促進します。

マルチマテリアルまたは異種材料の統合

剛性部品、シール、センサーを統合した「機械、電気、ソフトウェア」の完全統合システムのプロトタイプをどのように作成すればよいでしょうか?その解決策は、PolyJetマルチマテリアルプリンティング、または3Dプリンティングと精密タイリングを組み合わせたハイブリッドプロセスにあります。

マイクロスケール&超高精度

医療用マイクロ流体デバイスやマイクロ光学部品の試作には、 10µm以下の微細加工サイズとRa0.1µm以下の表面粗さが求められます。マイクロ・ナノレベルのCNC加工と二光子重合技術は、この障壁を克服しつつあります。

実環境耐久性試験用プロトタイプ

自動車外装部品および屋外電子機器の試作品は、 1,000時間の紫外線曝露と-40℃から85℃までの1,000回の熱サイクル試験をシミュレートする必要があります。これらの試作品は、材料劣化に関する信頼できるデータを取得するか、またはそのような試験のために改良を加える必要があります。

耐候性材料と耐候性コーティングプロセスを使用することで、試作品の老化試験と量産品の誤差を10%以内に抑え、検証の有効性を保証します。

以下は、主流の耐候性材料のコア性能データの比較です。

| 素材の種類 | UVエイジング 1000時間 色差 ΔE | 1000回の熱サイクル後の引張強度保持率(%) | 低温衝撃強度(-40°C、kJ/m²) | 耐湿熱性(95%RH/85°C、500時間)外観グレード | 適用可能なプロトタイプシナリオ |

| 耐候性ABS | 1.8~2.5 | 88-92 | 12~15歳 | グレード1(膨隆、ひび割れなし) | 自動車内装、屋外小型家電 |

| PC/ABSアロイ | 1.5~2.2 | 90-94 | 18~22歳 | グレード1(変色、白亜化なし) | 自動車外装、電子機器筐体 |

| ガラス繊維強化PP | 2.0~2.8 | 85~90 | 8-11 | グレード2(軽度の変色) | 自動車バンパー、屋外構造部品 |

| 耐候性PC | 1.2~1.8 | 92-96 | 25~30歳 | グレード1(性能低下なし) | 光学部品、高級アウトドア機器 |

| 改良PA66 | 1.6~2.4 | 86-91 | 14~17歳 | グレード2(ひび割れなし、軽度の吸水性) | 屋外コネクタ、機械構造部品 |

これらの最先端の課題に取り組み、試作部品製造プロジェクトの競争力を高めたいとお考えですか?JS Precisionにご連絡いただき、技術セミナーをお申し込みください。最新のプロセス適用事例をご紹介し、試作部品製造分野におけるさらなるビジネスチャンスの創出に貢献いたします。

よくある質問

Q1: プロトタイプ製造の平均コストとリードタイムはどれくらいですか?

価格は、プロセスの複雑さ、使用する材料、そして部品の数によって、数百ドルから数万ドルに及ぶ可能性があります。精密CNCアルミ部品の少量注文であれば約3~5日かかりますが、複数の材料を使用する複雑な組み立て部品の場合は2~3週間かかる場合があります。

Q2: プロジェクトに最適なプロトタイピング プロセスを選択するにはどうすればよいですか?

形状の複雑さ、材料の挙動、コストと時間などの 3 つの変数に基づくと、最も重要な選択要因は次のようになります。形状の複雑さが高くバッチ生産が少ない場合は 3D プリント、高性能で高精度の金属部品の場合は CNC 加工、プラスチック部品のみを模倣したバッチ生産が少ない場合は真空鋳造です。

Q3: 3D プリントされたプロトタイプは最終的な機能テストに使用できますか?

はい、しかし試験条件は材料に関する知識に基づいて均一化する必要があります。多くの構造試験では、SLSナイロンで使用される材料とSLA耐熱樹脂で使用される材料を使用できますが、動的疲労試験や耐候性試験では、材料を確認する必要があります。

Q4: 試作材と量産材では性能にどれくらい差がありますか?

差は非常に大きい場合があります。例えば、ABSを模倣したPU成形工程では、強度は同等であっても、衝撃靭性や長期劣化耐性といったカテゴリーが異なるため、現在の検証段階で最も重要な指標を特定し、追求することが目的です。

Q5: 試作部品の精度と品質をどのように確保すればよいですか?

サプライヤーに、3Dスキャン比較色差画像、CMMレポート(重要寸法)、材料証明書などの初回品検査レポートを依頼することができます。これらの情報は、試作品の品質レベルを直接証明することができます。

Q6: 試作部品に表面処理(塗装、電気メッキ)を施すことはできますか?

はい、多くの場合必要です。ただし、感光性樹脂やナイロンなど、基材の種類によって必要な接着レベルは異なり、前処理の種類も異なります。この点は、取引の一環としてサプライヤーに確認する必要があります。

Q7: 試作から量産へのスムーズな移行に最も重要な要素は何ですか?

最も重要なのは、設計データの継続性と製造データの蓄積です。試作段階での設計変更を完全に記録し、量産のベンチマークとなる重要なプロセスパラメータを取得し、完全なデジタルスレッドを形成する必要があります。

Q8: 中国での試作品製造の主な利点は何ですか?

基本的なメリットは、サプライチェーン管理の完全な統合、驚異的なコスト効率、そして迅速な対応と反復にあります。JS Precisionのようなトップメーカーも、世界と足並みを揃えてプロセス技術とコンピテンシーを開発しています。

まとめ

高品質なプロトタイプ製造サービスの真髄は、エンジニアリングと材料科学、そして精密製造の科学をいかに巧みに組み合わせているかにあります。抽象的なアイデアを、テスト可能で反復可能、そして信頼できる物理的な実体へと変換することで、製品の最終的な成功を最も早く、そして最も重要な形で保証します。

JS Precision のような最も優れた中国の製造サービス組織は、緊密に統合されたプロセス チェーンとエンジニアリングの基礎に関する深い理解を活かして、世界的なハードテクノロジー グループの必須の拡張研究開発部門として機能することがこれまで以上に重要になっています。

今すぐJS Precisionにご連絡いただき、技術的な議論の世界を始めましょう。JS Precisionは、精密試作製造技術を用いて革新的なアイデアを迅速に実現するお手伝いをいたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com