シリコン ラピッドプロトタイピングは、柔軟性、シーリング、生体適合性を伴うあらゆるプロトタイピングに不可欠な技術です。

医療機器のガスケットのシーリングから民生用電子機器の防水部品まで、高品質のシリコンプロトタイプを迅速に入手することで、研究開発プロセスが大幅にスピードアップし、開発リスクが軽減されます。

次のガイドでは、シリコン ラピッド プロトタイピングのプロセス全体を説明して、シリコン ラピッド プロトタイピングの核となる知識を理解するのに役立ちます。

また、JS Precision が高度なラピッドツール技術と専門的な経験を通じて、コンセプトからカスタムシリコン部品までワンストップソリューションを提供し、迂回を回避してプロジェクトを効率的に進める方法についても説明します。

解答概要

| 比較ディメンション | シリコーンラピッドプロトタイピング技術 | JS Precisionのプロフェッショナルソリューション |

| テクニカルエッセンス | ラピッドツーリング技術を使用してシリコンゴム部品を小ロットでラピッドプロトタイピングするために使用される一般的な用語です。 | ソリューションは、3D プリントされた金型からアルミニウムのラピッド ツーリングまで多岐にわたり、プロジェクトの段階や要件に正確に一致します。 |

| コアプロセス | CAD モデルから真空鋳造や射出成形までエンドツーエンド。 | 設計レビュー、金型製造、シリコン成形、後処理までを網羅した最適化された統合プロセス。 |

| 金型戦略 | ラピッドツーリングは従来の鋼製金型に比べてコストと速度の面で大きな利点があるため、試作や小ロット生産に効果的な選択肢となります。 | 当社では、生産量とサイクルタイムに基づいて最も経済的なツールソリューションを推奨し、お客様の先行投資を積極的に管理します。 |

| 専門的な要件 | 医療グレードのシリコンプロトタイプには、材料認証、クリーンな製造、生体適合性のテストに関する厳しい要件があります。 | 当社はISO 13485認証を取得しており、USP クラス VI シリコンを使用し、医療機器の早期生体適合性評価をサポートしています。 |

このガイドを信頼する理由 JS Precisionがラピッドプロトタイピングのコアプロセスを公開

JS Precisionは10年以上にわたり、シリコーンラピッドプロトタイピングおよびラピッドプロトタイピングの分野に深く関わってきました。ISO 9001品質システム認証を取得しているだけでなく、医療、自動車、コンシューマーエレクトロニクス業界の500社以上のお客様にサービスを提供しており、医療および自動車分野で10件以上の業界協力認証を取得しています。

自動車分野では、新エネルギー車メーカー3社向けにバッテリーパックの防水構造や緩衝部品の機能試作を開発し、テストサイクルを40%短縮する支援を行いました。

民生用電子機器分野では、スマート ウェアラブル デバイス メーカー 2 社向けの時計バンド デザインなど、300 種類以上のハンドヘルド デバイスのソフト コンポーネントの触感を最適化しました。

もちろん、これらは単なる空論ではなく、お客様のペインポイントへの対応に繰り返し取り組んだ結果です。このガイドは、これらの経験を分析、要約、概観し、実際に遭遇する問題の定義と解決プロセスを網羅しているため、安心してご利用いただけます。

シリコンラピッドプロトタイピングサービスをお探しなら、JS Precisionが豊富な経験と権威ある資格でお客様のニーズにお応えします。3Dモデルをご提供いただければ、設計解析を行い、製造工程へと移ります。各プロジェクトにおいて透明性のある手順を踏むことで、高品質なシリコンプロトタイプを効率的に製造できるようサポートいたします。

シリコン ラピッドプロトタイピングとは何ですか? いつ必要になりますか?

ガイドの信頼性についてお話ししましたが、シリコンラピッドプロトタイピングとは一体何なのか、そしていつ活用すべきなのか、疑問に思われているのではないでしょうか。以下、2つのパートに分けてわかりやすくご説明します。

シリコンラピッドプロトタイピングとは何ですか?

シリコーンラピッドプロトタイピングとは、様々なラピッドマニュファクチャリングモールドを用いて少量のシリコーン部品を製造する一連の技術を指します。これは、最終的なハードツール製作の前に、設計、機能、組み立て、そして市場からのフィードバックを確認するための必須ステップです。

この技術により、多くの顧客が大量生産前に設計上の欠陥を特定し、後々の大きな損失を回避することができました。

典型的なアプリケーションシナリオ

1. 機能テスト:実際のアプリケーションで正しく動作するために必要なシール、防水構造、およびクッションコンポーネントが含まれます。

たとえば、当社は自動車エレクトロニクスの顧客に代わって自動車センサー用のシリコンシールをテストし、雨天時の運転状況をシミュレートして、実際に防水性があることを確認し、設計上の逸脱を事前に十分に明らかにしました。

2. ユーザー エクスペリエンス評価:製品の使いやすさを向上させるために、ハンドヘルド デバイスのソフト コンポーネントの触感と人間工学をテストします。

3.前臨床試験:その後の医療認証の準備として、動物または実験室でのテスト用の医療機器のプロトタイプの開発。

4.マーケティングとクラウドファンディング:見込み顧客や投資家を引き付けるためのプロモーション活動やクラウドファンディングサイト向けの高品質なディスプレイサンプルを作成します。

図1:シリコンプロトタイプは、シリコン素材で作られた製品の物理モデルです。量産前にデザインのテスト、機能の評価、アイデアの検証に使用できます。

デジタルから物理へ: シリコンプロトタイプはどのように作られるのでしょうか?

シリコンプロトタイプが必要な時期がわかったところで、次はデジタル3Dモデルから実際のシリコンパーツを製作する方法についてです。主な方法は2つあり、以下で説明します。

真空鋳造

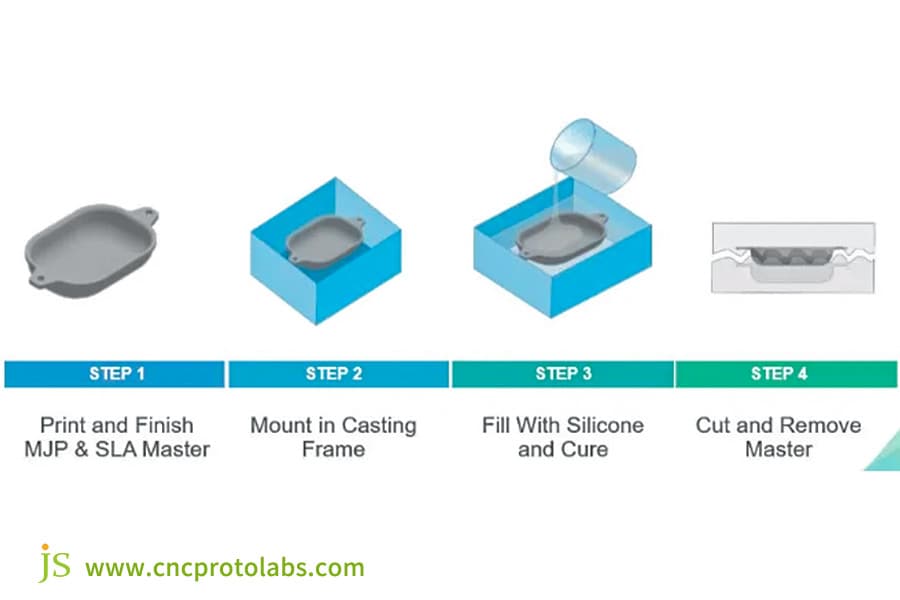

柔らかいシリコン製の型は、通常3DプリントまたはCNC加工されたマスターテンプレートを用いて複製されます。その後、液状シリコンをキャビティ内に注入し、真空下で硬化させます。

気泡の発生を防ぐため、真空度を-0.095MPa以下に制御しています。これは、シリコーン試作品の外観合格率を99%以上にするために非常に重要です。このプロセスは、小ロット生産をご希望の多くのお客様に推奨されています。

- 利点:金型コストが非常に低く、スピードが速く、外観と性能に優れたシリコン製のプロトタイプを 5 ~ 30 個作成するのに最適です。

- デメリット:金型寿命が短い(約 15 ~ 25 サイクル)ため、大量生産には適していません。

ラピッドプロトタイピング

生産は、アルミ型や軟鋼型などの高速金型と専用の液状シリコーン射出成形機を使用して行われます。

例えば、家電製品のお客様向けに金属接点を備えたシリコンボタンを製造する場合、インサートの同軸度誤差を0.05mm以下に抑える精密工具を使用しています。このようなアプローチは、特定のロット要件を持つお客様に適しています。

- 利点:部品品質の一貫性が良好で、インサート成形が可能、金型寿命が長い (数百から数千サイクル) ため、小ロット生産への架け橋として機能します。

図 2: RTV シリコン鋳造は、視覚表現のプロトタイプを迅速に作成するのに優れた、コスト効率に優れた迅速な製造方法です。

スピードのエンジン: シリコンゴム部品のラピッドプロトタイピングのプロセスとは?

2つの製造方法をご理解いただいた後、JS Precisionがラピッドプロトタイピングによるシリコーンゴム部品を段階的に完成させる具体的な方法を知りたいと思われるかもしれません。そこで、各ステップの内容を理解していただくために、当社の標準化された6段階のプロセスをご紹介します。

1. 設計分析と DFM:お客様の 3D モデルを確認し、シリコンの 1.5 ~ 3% の収縮率を考慮して寸法の事前補正を実行し、シリコンの性質に応じてドラフト角度の修正とパーティング ラインの位置の修正を提案し、生産時に発生する問題を回避します。

2. マスター/モールド加工:ご要望のプロセスに応じて、光重合技術 SLA/DLP/LCM(層厚 0.05mm、表面粗さ Ra 0.8μm 未満)または CNC 加工を適用して、高精度のマスターモールドまたはラピッドツールを製造します。

3. 材料の準備と色合わせ:適切な硬度と性能の液状シリコーンを選択します。例えば、滑り止めハンドルにはショア50Aシリコーンが推奨されます。また、お客様の外観と使用要件を満たすよう、正確な色合わせも行います。

4. 真空鋳造/射出成形:シリコン成形はクリーンルームなどの厳密に管理された環境内で実行され、製造されるすべての部品の品質を保証します。

5. 硬化と後処理:熱処理と硬化が行われ、その後エッジの除去とフラッシュ洗浄が行われ、部品の均一性が高まります。

6. 徹底的な検査と納品:ラピッドプロトタイピングされたシリコンゴム部品は、納品前に寸法、外観、機能面でお客様の要件を満たしているか検査されます。

ラピッドツーリングと従来の成形のコストを比較するとどうなりますか?

プロセスを理解したら、コストは間違いなく最大の関心事です。ラピッドツールと従来の成形のコストにはどれくらい差があるのでしょうか?以下に、参考までに定量的な比較を表形式で示しました。

コスト差の定量的比較

| 比較項目 | ラピッドツーリング | 伝統的な鋼製金型 |

| 金型への先行投資 | 低から中 60%~80% の削減。 | 非常に高い。 |

| 金型製造サイクル | 数日から2週間まで。 | 3〜8週間。 |

| コスト/ユニット | 中〜高 - 少量生産に適しています。 | 非常に低い - 非常に大きなバッチに適しています。 |

| 設計変更の柔軟性 | 修正コストは高くても低くても、ペースは速い。 | 修正コストは低いが、ペースは遅い。 |

戦略的意義

ラピッドツールにより、鋼製金型への大規模な投資を行う前に、数百から数千個のカスタムシリコン部品をコスト効率よく生産できます。これにより、適切な市場テストと設計の反復が可能になり、プロジェクト全体のリスクと財務上のプレッシャーを大幅に軽減できます。

例えば、あるコンシューマーエレクトロニクス業界のお客様は、当社のラピッドツールを活用してシリコン製腕時計バンドのプロトタイプを200個作成し、初期投資を約3万ドル削減しました。実際、多くのお客様が量産前の設計最適化にこの手法を採用しています。

高額な金型先行投資が懸念される場合、JS Precision の迅速なツール作成サービスにより、金型コストが 60 ~ 80% 削減され、記録的な速さでカスタム シリコン部品が製造され、プロジェクト リスクが軽減され、小バッチのニーズにも適しています。

図 3: 経済的な観点から見ると、ラピッドプロトタイピングでは通常、初期投資が少なくて済みますが、従来の金型製造では製造に多額の先行投資が必要になります。

医療グレードのシリコンプロトタイプの特別な要件は何ですか?

医療分野に関連するプロジェクトの場合、医療グレードシリコーンプロトタイプに関する特別な要件を理解する必要があります。これはその後の試験や登録に直接関係するため、軽視することはできません。以下に、3つの主要な要件について説明します。

1. 材料認証:シリコーンの原料は、生体適合性、USPクラスVI認証、ISO 10993認証、またはFDA認証を取得している必要があります。これは医療安全の基盤となります。

2. クリーンな製造:製造、特に後硬化は、微生物や粒子による汚染を避けるため、 23±2℃、50±5%の一定温度・湿度条件のクラス10,000クリーンルーム(ISOクラス8)で行います。

3. 完全なトレーサビリティ:材料バッチ番号や金型パラメータから製造バッチに至るまで、サプライヤー情報、検査報告書、オペレーター名を含む完全な文書化が可能です。これにより、すべてのカスタムシリコーンプロトタイプを容易に追跡することができ、医療機器登録申請において非常に重要です。

成功のための設計: カスタム シリコン部品の主なガイドラインは何ですか?

高品質なカスタムシリコンパーツの製造においては、初期設計が重要な役割を果たします。多くの問題は不適切な設計に起因する可能性があります。ここでは、よくある設計ミスを防ぐための基本的な設計ガイドラインをご紹介します。

1. 壁の厚さを均一にする:壁の厚さは0.5~5mmの範囲にしてください。厚さが薄すぎると完全に充填されず、厚すぎると気泡が発生しやすくなります。

かつて、ある顧客の成形不良を解決するため、シーリングガスケットを0.3mmから0.6mmに最適化しました。これにより、部品の収縮が均一になり、跡や反り、内部応力の発生が抑えられました。これが部品の性能確保の基盤となります。

2. 適切なドラフト角度:部品が金型からスムーズに取り出され、裂け目や生産損失を防ぐには、少なくとも 1° ~ 3° のドラフト角度が必要です。

3. 合理的なパーティング ラインの設計:パーティング ラインの最適な位置はエンジニアと協力して決定し、製品の使用や美観に影響を与えないように、外観や機能上重要でない表面に配置する必要があります。

4. 鋭角な内角を避ける:肉厚1mm未満の部品の場合、半径(R)は0.2mm以上、肉厚1~3mmの部品の場合、半径は0.5mm以上とします。角は十分に丸みを帯びている必要があり、応力分散、材料流動性の向上、金型寿命の延長につながります。

5. インサート成形を検討する:設計段階で金属またはプラスチックのインサートを入れる場合、インサートの安定性を確保するために、精密な位置決め構造の特定の領域を確保する必要があります。

JS Precision では、カスタム シリコン部品の製造に加えて、壁の厚さや抜き勾配角度の詳細を最適化する設計レビュー サービスも提供しており、 カスタム シリコン プロトタイプを作成する際のスムーズで高品質な製造プロセスを実現します。

適切なパートナーを見つける: 高品質のカスタム シリコン プロトタイプ サービスをどこで入手できるか?

設計とプロセスの知識は重要ですが、適切なサービスプロバイダーを選ぶことも同様に重要です。優れたパートナーを見つけることで、多くのトラブルを回避できます。以下では、信頼できるパートナーを見つけるために、高品質なサービスプロバイダーを選ぶための5つの基準をご紹介します。

1. 技術とプロセスの広範さ:真空鋳造とラピッドモールディングの両方に対応していますか?真空鋳造機3台と射出成形機2台を保有しており、異なるバッチの注文を並行して生産できるため、お客様の様々なニーズに応え、サービスサプライヤーの頻繁な変更を回避できます。

2. 材料に関する知識と在庫:硬度、色、特性の異なる医療グレード/食品グレードのシリコーンを幅広く取り揃えていますか?USPクラスVIおよびFDA認証のシリコーンを在庫しており、硬度は10Aから80Aまで対応しています。また、高い耐引裂性や耐熱性を備えたシリコーンも取り揃えており、お客様のニーズに合わせて迅速に対応いたします。

3. 業界での経験と資格:信頼性の高いサービスを保証するために、対応する品質システム認証を取得して、医療、自動車、または家電業界にサービスを提供した経験がありますか?

4. エンジニアリング サポート機能:チームは、設計の最適化を支援するために、図面に基づいた製造だけでなく、詳細な製造可能な設計レビューを提供していますか?

5. 透明性とコラボレーション:価格設定は透明ですか?コミュニケーションは効果的ですか?プロジェクトの進捗状況を常に把握するために、R&Dチームの信頼できるメンバーとして活躍できますか?

JS Precisionは、多様なプロセス、豊富な材料在庫、そして業界標準の認定資格を備え、プレミアムサービスプロバイダーに必要な5つの基準をすべて満たしています。エンジニアリングサポートを提供し、シームレスな連携を通じて、カスタムシリコンプロトタイプの製作に最適なオプションをご提供します。

ケーススタディ:12週間から12日間へ – 医療用ポンプのダイヤフラムを臨床試験まで加速

これまで多くの理論と方法について説明してきましたが、実際のケースを使用して、シリコン ラピッド プロトタイピングの価値を直感的に理解していただければと思います。

クライアントが直面する課題

新しい輸液ポンプを開発している医療系スタートアップ企業は、前臨床試験用の高精度シリコンダイアフラムのプロトタイプを必要としていました。

従来の金型製作ソリューションでは、リードタイムは12週間、コストは数万ドルに上るため、資金調達のマイルストーン達成が遅れるだけでなく、重要な認証期限に間に合わない可能性もありました。不安を抱えながらも、プロジェクトチームは絶え間なく前進を続けました。

JSプレシジョンソリューション

JS Precision は、問い合わせを受けて以来、顧客と綿密なコミュニケーションを重ね、緊急納品と高コストという主な問題点を特定しました。

そこで、我々は シンプルな金型コアにアルミニウム合金材料を使用することで、迅速な金型製作を実現しました。アルミニウム合金製金型コアの加工精度は±0.02mm以内に制御され、ダイヤフラムのシール性能要件を満たしています。

一方、試作品は医療試験用であったため、 ISO 10993認証を取得した生体適合性液状シリコーンを選択しました。後硬化を含む製造工程全体はクラス10,000のクリーンルームで行われ、試作品を医療試験のニーズに適合させるため、 LSR射出成形が使用されました。

最終結果とデータ

最終的に、わずか 12 営業日で 50 個のプロトタイプの納品を完了し、従来の方法に比べて時間を約 80% 節約し、金型コストを 85% 削減しました。

試作品を受領後、お客様は最初の動物実験を無事に完了し、「試作品の性能は設計上の期待に完全に一致した」と報告されました。その後、当社の専門性を評価し、お客様は心臓血管デバイスプロジェクトの試作品製造を当社に委託しました。

時間やコストに関して同様の課題に直面している場合、JS Precision のラピッド ツーリング サービスは、このケース スタディで紹介されているように、リード タイムを短縮し、コストを節約することで、準拠したシリコン プロトタイプを迅速に提供し、プロジェクトの成功に貢献します。

図4:射出成形医療用シリコンダイヤフラム

よくある質問

Q1: シリコンゴムのプロトタイプの典型的なリードタイムはどれくらいですか?

必要な製造工程によってリードタイムは異なります。シリコンゴムの試作品の真空注型の場合、典型的なリードタイムは3~7日です。迅速な射出成形が必要な場合は、部品の複雑さにもよりますが、リードタイムは約2~3週間です。

Q2: 真空鋳造では何個までコピーできますか?

真空鋳造によるシリコンプロトタイプの作成では、1 つのシリコン型から15 ~ 25 個の高品質部品を作成できます。この数は部品の複雑さと操作によって異なります。

Q3: ラピッドツーリングと生産ツールの違いは何ですか?

ラピッドツーリングでは通常、アルミニウムや軟鋼が使用され、これらは低価格で短納期であり、試作や小ロット生産に適しています。一方、生産ツールには硬化鋼が使用されます。これは長寿命であるため、数百万個の部品を製造する大規模生産に適しています。

Q4: 透明または色付きのシリコンプロトタイプを入手できますか?

はい、JS Precision は、美観と機能のニーズに応じて、透明、半透明、さまざまな色のシリコンプロトタイプを提供しています。

Q5: シリコン部品の設計上の重要な考慮事項は何ですか?

カスタムシリコンパーツを設計する際には、均一な壁厚、十分な抜き勾配、適切なコーナー半径とパーティングラインの設計が重要です。これらは、収縮痕や破れなどの問題を防ぎます。

Q6: シリコン製のプロトタイプでは、どのような硬度レベルが利用可能ですか?

JS Precisionは、非常に柔らかいショア10Aからより硬いショア80Aまで、一般的なショア硬度範囲のシリコンプロトタイプを提供しています。お客様の実際のニーズに合わせてお選びいただけます。

Q7: 医療グレードシリコンの材料認証を提供していますか?

はい、医療プロジェクトの場合、JS Precision は、医療グレードのシリコンプロトタイプの要件を満たす USP クラス VI や ISO 10993 などの生体適合性認証のフルセットを提供できます。

Q8: 製造できるシリコンプロトタイプの最大サイズはどれくらいですか?

JS Precisionの真空注型およびラピッドプロトタイピング技術には、数ミリメートルから約500ミリメートルまでの範囲のシリコンプロトタイプの製造が含まれており、ほとんどのお客様のサイズ要件を満たすことができます。

まとめ

シリコーンラピッドプロトタイピングは、革新的なアイデアを現実のものにするための重要な能力です。競争が激化する今日の市場環境において、スピード、品質、そして専門家の指導は不可欠です。

医療、自動車、家電製品など、あらゆる分野のシリコンプロトタイプやカスタムシリコン部品のニーズに、 JS Precisionのノウハウがお役に立ちます。フレキシブルで密閉性の高い部品の開発、リスク軽減、そして設計段階からの価値創造において、お客様の戦略的パートナーとなることをお約束します。

複雑なプロセス上の意思決定が、イノベーションの妨げになるべきではありません。今すぐシリコンパーツの設計ファイルをお送りください。専門的なDFM解析と透明性のあるお見積もりを含む包括的なソリューションをご提供いたします。JS Precisionにご参加いただき、プロセスを加速させ、次の素晴らしいアイデアを具体的な形に変えましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com