現代の製造業では、硬質材料の精密加工が求められることが多く、切断技術への要求は非常に高いものとなっています。レーザー切断技術は、この課題に対応できます。その基本原理は、極めて精密な光ナイフのように、高集光された強力なレーザービームを用いて様々な板材を切断することです。木材、鋼鉄、様々なプラスチックなど、あらゆる材料を切断できます。

従来の切断技術では、切断面が滑らかでない、バリが多い、ワークピースが変形したり曲がったりしやすい、寸法精度が十分でないといった問題に遭遇したことがあるかもしれません。しかし今、レーザー切断は新たな可能性をもたらしました。この技術は、金属や木材を外科用メスのような切断で切断し、ミクロンレベルの精度を実現できます。単なるセグメンテーション動作にとどまらず、真に精密製造の芸術と言えるでしょう。

核となる回答の要約:

| 側面 | 説明する | あなたにとっての価値 |

| 基本原則 | 高度に集中した強力なレーザーを使用して、物質を瞬時に溶かし、気化させ、燃焼させます。 | ワークピースや工具の摩耗に触れることなく、正確かつ精密に作業できます。 |

| 主な利点 | 非常に高い精度、高速、非常に狭い切断継ぎ目、そして最小限の熱影響。 | 複雑な設計も材料の無駄を最小限に抑えながら簡単に実装できます。 |

| 応用分野 | 厚い鋼板から木材、透明アクリルまで。 | ほぼすべての製造業をカバーします。 |

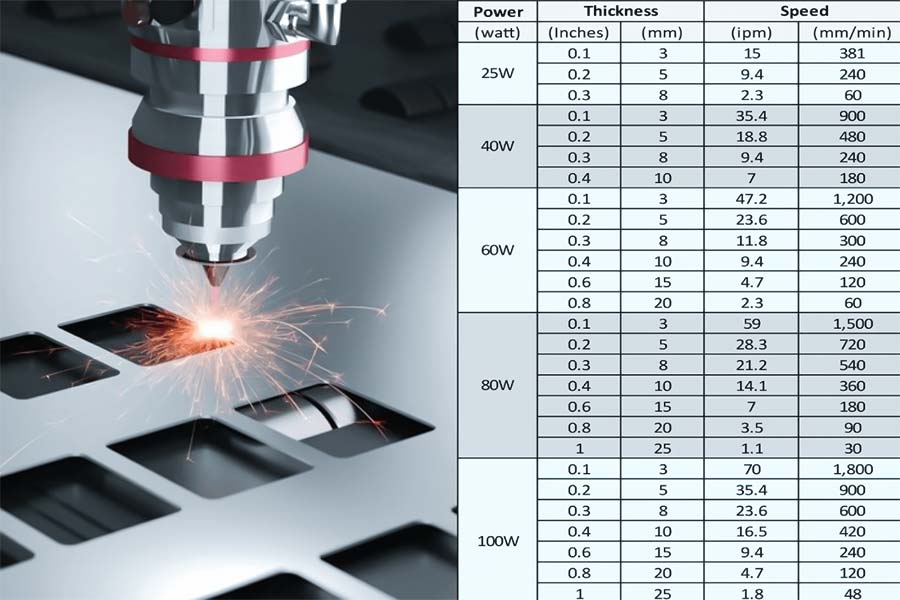

| 主なパラメータ | 電力レベル、切断速度、研磨頻度、およびカーフ幅。 | ワークピースの切断効果と生産コストを直接決定します。 |

この記事の内容:

- レーザー切断の仕組みを詳しく説明し、さまざまな形式と主な利点を分析します。

- 役に立つアドバイスを提供します(レーザー切断のカーフを計算する方法など)。

- このテクノロジーがプロジェクトに適しているかどうかを評価するのに役立ちます。

このガイドが信頼できる理由とは?JSレーザーカッティング専門家による実践的な経験

レーザー切断の分野では、書籍で得た知識と実際の操作の間にギャップが生じることがよくあります。このガイドが他と異なるのは、JSチームの長年の実践経験に基づいている点です。

プロフェッショナル チームのサポート:当社の中核チームは、材料科学、機械工学、光学工学のバックグラウンドを持ち、平均 8 年以上の業界経験を持つエンジニアで構成されています。

標準化されたプロセス データベース:当社では、過去 10 年間に加工したさまざまな材料 (従来の鋼材からレーザー切断木材などの特殊材料まで) のプロセス パラメータ、切断データ、ソリューションを体系的に整理し、膨大なプロセス データベースを形成しています。

弊社にご相談いただく際に、求められているのは特定のエンジニアの個人的な経験ではなく、チーム全体の体系的な知識の結晶です。

厳格な品質管理プロセス:図面の審査、工程計画から初回検査、量産に至るまで、標準作業手順を確立しています。例えば、高反射材料のレーザー切断では、パラメータ設定の誤りがないよう、必ず試し切りと組織分析を実施しています。こうした厳格な工程管理こそが、優れた経験を安定した品質へと繋げる鍵なのです。

継続的な技術革新:完了したプロジェクトを定期的にレビューし、新たな発見や最適化に基づいてナレッジベースを更新しています。このガイドの内容も、常に最新の状態を保つために動的に更新されています。

「すべての成功した切断は、パラメータ、経験、および材料特性の間の完璧な対話の結果です。」

このガイドは、実戦で何度も検証を重ねてきた貴重な経験を惜しみなく皆様にお伝えするものです。レーザーカットの最前線に立つJSチームの叡智が凝縮されています。

レーザー切断の原理:光線が奇跡を起こす仕組み

JS チームのエンジニアとして、レーザー切断の動作原理をわかりやすく説明します。基本的には、光線を超強力かつ超微細な熱エネルギーナイフに変えることです。

実際、レーザー切断の核心は、強力なレーザーの生成 -> 正確な焦点合わせ -> 材料の瞬間溶融とガスによる除去という 3 つの主要なリンクの相乗効果です。

ステップ1:レーザービームを生成する

最も重要な作業は、強力なレーザービームを生成することです。現在、主流となっている産業用装置は2つあります。

(1)CO2レーザーカッター:

この切断方法で使用されるレーザーは、混合ガス(主に二酸化炭素)に通電することで励起されます。これは最も初期のレーザーであり、現在でも広く使用されています。この混合ガスには、二酸化炭素だけでなく、窒素、水素、キセノン、ヘリウムが含まれています。

なぜ他のガスを追加するのでしょうか?レーザーを安定させ、効率を高めるためです。

物を切るときに使用する場合は、切断箇所に噴射する補助ガスとして酸素か窒素のいずれかを選択する必要があります。

- 酸素は厚い材料の切断に適しています。

しかし、ちょっとしたトラブルがあります。酸素は高温で金属と反応し、刃先に黒い酸化層を残します。後続の工程できれいな表面が必要な場合(塗装や溶接など)は、まずこの酸化層を処理します。

- 窒素は細い板を切るのに適しています。

本質的には、溶けた金属を「吹き飛ばして」切断面を保護する役割があり、その結果、刃先は最小限の酸化物層で非常にきれいになり、その後の研磨作業も維持されます。

(2)ファイバーレーザー:

この切断方法は独特です。高出力ダイオードを特殊な光ファイバーに挿入し、光ビームを光ファイバー内で増幅・増強してから出力します。このレーザーエネルギーは非常に集中しており、厚さ1cmのステンレス鋼板を難なく溶かして切断することができます。

切断中、強力な空気流(通常は窒素または圧縮空気)がレーザー光線に追従し、材料に吹き付けられます。

その役割は非常に重要です。時間の経過とともに、溶融金属のスラグを除去し、切断面をきれいにし、エッジを滑らかにします。

この技術により金属材料の切断効率が向上し、特に反射率と熱伝導率の高い金属(銅やアルミニウムなど)の切断において目に見えるメリットが得られます。

ステップ2:レーザービームを焦点に合わせる

最初に形成された発散レーザービームは、精密な光学レンズシステムを通して非常に細い点(通常、直径0.2mm未満)に集光されます。このように集光することで、点に非常に高いエネルギー密度を持たせることができるため、この集光は非常に重要です。レーザー切断と精密な集光の組み合わせは、微細で高精度な切断を実現するための基本的な基盤となります。

ステップ3:材料を溶かして取り除く

超高エネルギーレーザーを照射すると何が起こるのでしょうか?

非常に小さな焦点領域に集中した非常に強力なレーザーが材料の表面を照らすと、その部分の温度が非常に高いエネルギーで材料を急速に加熱するため、金属はすぐに溶け、一部の材料は蒸発します。

補助する高圧ガス:

レーザーによる溶融だけでは不十分です。きれいな切断面を得るには、溶融した金属材料を切断部から除去する必要があります。この工程では、高圧ガス(通常は圧縮空気、酸素、または窒素)がレーザービームの近くから下向きに噴射されます。

金属切削のポイント:

金属を切断する際、選択した補助ガスは効果に直接影響を及ぼします。

(1)酸素を使う:

- 溶融物を除去するだけでなく、高温の金属と酸化反応(燃焼)を起こします。

- この反応によって発生する熱は、厚い金属板の切断に役立ちます。

- しかし、切断面には酸化層が形成されるのが一般的です。

(2)窒素(N2)または不活性ガスを使用する:

- 光沢のある、酸化されていない切断面が必要な場合は、本質的に高温での材料の酸化を防ぐ窒素などの不活性ガスを使用する必要があります。

- 窒素は高温になると化学的に不活性となり、溶融金属と容易に反応しなくなります。

レーザー切断は、優れたレンズを用いてレーザーを超強力な光点に押し付けることで、材料を数秒で溶かします。高圧空気と組み合わせることで、スラグを素早く吹き飛ばし、切断効果を高めます。これは、光線を熱刃に変える核心工程です。素早く美しく切断したいですか?JS技術チームにいつでもご連絡ください!

レーザー切断の大きな利点と潜在的な課題

JS では、精度、効率、柔軟な製造の追求に完全に適合するため、レーザー切断技術を深く適用し、信頼しています。

なぜレーザー切断が好まれるのでしょうか?

- 精度、安定性、信頼性の王者:レーザー切断は、ミクロンレベル(髪の毛よりも細い)の許容誤差を簡単に達成し、大量生産における各部品のサイズの一貫性を高く保つことができ、精密製造の基礎となります。

- 自由で制約のない設計:エンジニアやデザイナーにとって朗報です!どんなに複雑な形状、微細な内部空洞、鋭角な角であっても、CADで描画できる限り、レーザーは基本的に正確に切断でき、従来の切断の限界を打ち破ります。

- 狭い切込み、材料へのダメージが少ない:レーザーによって形成される切断スリットは非常に狭く、材料利用率も高い。発生する熱影響部も非常に小さいため、材料本来の特性を最大限に保持することができ、これは後続加工や製品性能にとって極めて重要である。

- 非接触加工 高エネルギービームによる非接触加工のため、物理的な接触はありません。これにより、工具の摩耗(メンテナンスコストの削減)と機械的ストレス(薄板金属、特殊プラスチック、セラミックなどの薄く脆い材料に最適)が排除されます。

- 高速かつ高度な自動化: プログラムを設定すると、高度な自動化により高速で連続的に実行できるため、特に大量生産に適しており、その効率は鋸引きやスタンピングなどの従来のプロセスをはるかに上回ります。

「リーン生産方式の先駆者である大野耐一は、ものづくりの本質は無駄をなくすことだと強調しました。」

レーザー切断を使用する場合、どのような点に注意すればよいですか?

(1)厚さには上限がある

- 現象:レーザーで金属を切断する場合、非常に厚い鋼板を切断すると、切断速度が大幅に低下し、エネルギー消費量が増加します。

- 本質:レーザー切断の効率は高くなく、現時点ではコストに見合うものではありません。

- 推奨される解決策: このような極厚部品の場合、プラズマ切断やウォータージェット切断などのプロセスが最も現実的でコスト効率の高いオプションです。

(2)反射率の高い金属は課題である

- 現象: 銅、真鍮、光沢のある表面 (むき出しのアルミニウム) などの反射率の高い金属を切断することは、レーザー切断における技術的な課題です。

- 本質: 金属表面は反射率が高すぎるため、レーザービームが反射しやすく、材料を効率的に切断することができません。

- 対応要件:これには専門的な設備能力(例:高出力ファイバーレーザー)と非常に正確なプロセスパラメータ設定が必要であり、すべてはオペレーターの豊富な経験に依存します。これが、このような問題のある材料を日々扱う上で、JSチームの強みです。

(3)設備投資のハードルが高い

- 現象:多くの企業はレーザー切断機を必要としており、産業用ハードウェア一式(機械本体+関連するチラー、エアコンプレッサー、集塵システム)を揃えたいと考えています。初期投資コストは非常に高額です。

- 本質: 初期投資の割合が高いことは、コストのかかるハードルとなります。

- 柔軟なソリューション:そのため、企業は自社での購入を避け、当社のような専門のレーザー切断サービスプロバイダーと提携するケースが多く見られます。これはより柔軟な戦略であり、初期投資ははるかに低く、費用対効果も優れています。「近くのレーザー切断業者」を検索する際には、JSのような信頼できるサービスプロバイダーを見つけることが重要です。

(4)煙や排気ガスは専門家の処理が必要

- 現象: レーザーで物質を燃やすと、必ず煙と排気ガスが発生し、物質によっては有毒ガスも放出される可能性があります。

- 要点: これらの廃棄物は、即時かつ安全なプロセスで除去する必要があります。

- 必要な対策: したがって、レーザー切断を実行するには、堅牢な排気ろ過システム(工業用集塵機や指向性ろ過ユニットなど) の設置が必須です。

- 重要性:これは、従業員の健康と安全、そして工場環境のコンプライアンスに直接影響を及ぼします。これは必要な運用投資であり、レーザー切断サービスの一部でもあります。

レーザー切断は強力な技術ですが、万能ではありません。厚い材料の反射でお困りですか?解決策があります!経験豊富なJSチームと高性能設備で、様々な切断の難しさやその他の問題の解決を専門としています。

実用的なヒント:レーザー切断プロジェクトの準備方法

明確な設計書は、効率的な加工の出発点です。以下の点をしっかりお守りいただくことで、お客様とのコミュニケーションがスムーズになり、高品質なカット製品をより早くお届けできます。

ヒント1:レーザーカットプロジェクトの準備 - カーフを取得する

切断したパーツを完璧にフィットさせたいですか?カーフ(切り口)を理解し、補正することは避けられないステップです。レーザーカットの幅に合わせてカーフを見つける方法など、詳しくご説明いたします。

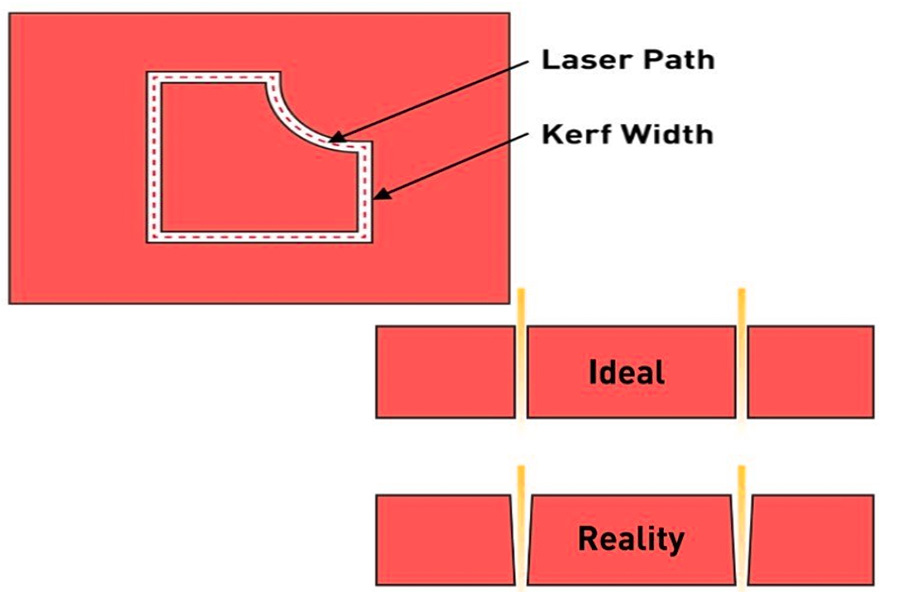

カーフとは何ですか?

レーザービーム自体には一定の幅があります。レーザービームが材料を切断する際に、焼き切れる小さな帯状の材料の幅がカーフ(切断幅)です。カーフはゼロではなく、実寸大です。これがレーザー切断の切断面です。

なぜそれがそんなに重要なのでしょうか?

2つの部品を切断し、それらを一緒に挿入したいとします(カードスロット構造)。最終的な必要サイズを正確に設計し、レーザーカーフの存在を無視すると、実際に切断された部品は組み立て時に緩んでしまったり(隙間が大きすぎる)、全く挿入できなくなったり(きつすぎる)します。カーフ補正とは、最終的に部品がぴったりと収まるようにすることです。

カーフを見つけて補正するにはどうすればいいですか?

- 最も信頼できる方法は、自分で測定することです。シンプルな 10 mm x 10 mm の正方形 (内部は中実) を設計し、同じ素材と厚さでカットしてもらいます。

- 結果を測定します:精密ノギスを使って、切り取った正方形の実際のサイズを慎重に測定します。例えば、一辺の長さがわずか9.8mmだとします。

- カーフを計算します:ナイフ = (設計サイズ - 実寸) / 2。ここでは (10mm - 9.8mm) / 2 = 0.1mm です。これは、レーザーがこの材料に約 0.1mm の材料を焼き付けたことを意味します。

- 設計時の補正:正確にフィットする必要があるスロットや穴を設計する際は、スロットの端をカーフ値(ここでは0.1mmなど)だけ内側にオフセットすることを忘れないでください。このようにして切られた溝の実際のサイズは、設計サイズの部品をちょうど収まる大きさになります。

切断幅の参考範囲:

| 材質の種類 | 材料の厚さ(mm) | レーザー切断切開幅(mm) | 要点 |

| 軟鋼 | 1 - 3 | 0.15~0.25 | 酸素補助を使用してください。 |

| ステンレス鋼 | 1 - 3 | 0.10~0.20 | 窒素補助を使用します。 |

| アルミニウム合金 | 1 - 3 | 0.15~0.30 | 反射率の高い材料には特殊なパラメータが必要です。 |

| アクリル | 3~10 | 0.05~0.15 | CO2レーザー。 |

| 木材 | 3~6 | 0.20~0.40 | カーフ幅に影響を与える主な要因は、レーザースポット径とレーザー出力です。 |

データソース: 国際レーザー協会 (ILA)、2023 年技術レポート。

私の提案:

文字による測定値や比較表は便利ですが、最も簡単で正確な方法は、直接お問い合わせいただくことです。JSレーザー切断サービスでは、膨大な実戦経験を積んできました。お客様のプロジェクトで使用される材料の種類、厚さ、機器のパラメータ、最適化されたプロセスに対応する正確なスリットデータベースを保有しています。

事前に材質と精度のご要望をお知らせいただければ、最適な報酬額をご提示いたします。何度も試作する手間を省き、最初の試みで確実に成功をお約束します。「お近くのレーザー切断業者」をお探しなら、JSが専門的なサポートを提供いたします。当社のレーザー切断サービスは幅広い範囲をカバーしています。

ヒント2: デザインファイルを最適化する

「工業デザインの基本原則:完璧な品質は完璧な準備から生まれる。」

(1)ベクターファイル形式を選択

DXF/DWG/AI/SVGなどのベクター形式のファイルをご提供ください。このようなファイルは正確なライン方向と座標点を保持し、レーザーヘッドの移動軌跡を直接決定し、ビットマップ変換による寸法偏差を回避できます。

(2)切断経路が完全に閉じられている

すべての切断輪郭は、閉じた連続した形状を作成する必要があります。開いたパスはレーザーの位置ずれを引き起こし、結果として切断のずれや加工の中断につながる可能性があり、最終製品の精度に直接影響します。

(3)重複した線分を削除する

設計ファイルから重複した線や冗長な線を削除してください。重複したパスがあると、材料が焼けたり、貫通したり、スリットが広がって無駄になったりする可能性があります。加工時間が長くなる(↑コスト)だけでなく、材料の過熱や変形(↓品質)につながる可能性が高くなります。

ヒント3:典型的なアプリケーション分析 --- 3mm真鍮レーザー切断設定CO2

加工中に真鍮などの素材に遭遇した経験はきっとあるでしょう。今日は、JSチームがよく扱う具体的な事例、3mm厚の真鍮板を切断する際のポイントをご紹介します。

技術的な前提の明確化:

3mm厚の真鍮をCO₂レーザーで切断するのは、あまりお勧めできません。真鍮は波長10.6μmで高い反射率(反射率90%以上)を示すため、レーザーエネルギーが著しく減衰し、切断効率と成形品質が工業規格を満たせません。そのため、ファイバーレーザー技術が必要となります。

ファイバーレーザー加工ソリューション(JS高出力装置ベース):

| パラメータ | テクニカル指標 | 作用機序 |

| レーザー出力 | 3000~4000W | 材料反射閾値を突破し、溶融プールの安定性を維持します。 |

| 補助ガス | 純度99.5%のO₂ | 発熱酸化反応を通じてエネルギー利用効率を向上させます。 |

| ガス圧 | 1.8~2.2MPa | 切断の品質を確保するためにスラグを除去します。 |

| 切断速度 | 0.8~1.2m/分 | 熱入力を制御して、完全な厚さの浸透を確保します。 |

検証の結論:

この組み合わせは、JSの量産現場で有効性が実証されており、切断テーパーは0.05°以下、表面粗さはRa<12.5μmです。事例:反射率の高い材料の場合、ファイバーレーザー装置と成熟したプロセスデータベースを備えたレーザー切断サービスプロバイダーを選択することで、技術的なリスクを回避できます。

FAQ - レーザー切断に関するあらゆる質問にお答えします

質問 1: レーザー切断は何に使用されますか?

- 金属加工(板金部品・電気筐体)。

- 広告用ロゴ(中空精密文字・立体看板)

- 工芸品製作(レーザーカット木材・革カッティング)。

- 建築モデリング(比例構造コンポーネント)。

- 医療機器(手術ガイド/インプラントテンプレート)。

コアバリュー: 従来の打ち抜き加工や鋸引き加工に代わる、ミリメートル単位の精度で複雑な平面切断を実現します。

質問 2: レーザー切断とレーザー加工の違いは何ですか?

JSの設備の実際の操作と利用において、レーザー切断はレーザー加工の専門的な応用モードです。レーザー加工は、レーザー彫刻、レーザーマーキング、レーザー溶接、レーザードリリングなど、当社の機械で実現される他の多くの技術を含む、より一般的な専門用語です。

質問 3: 近くでレーザー切断ができるところはどこですか?

お近くでレーザー切断サービスをお探しなら、JuShengがすぐ近くにあります!東莞に拠点を置く当社は、地元のお客様に迅速かつ便利なレーザー切断サービスを提供することに注力しています。サンプル設計から量産まで、迅速な対応、当日見積もり、当日納品など、地域ならではのメリットを享受いただけます。

もちろん、迅速な物流で全国のお客様へお届けし、確実な配送をお約束いたします。図面をオンラインでアップロードするだけで、1分以内に正確なお見積もりをお送りします。プロジェクトのステップを一つ節約できます。

質問4: レーザーヘアカットとは何ですか?

レーザーヘアカットというのは、用語上の誤りかもしれません。正しくはレーザー脱毛(Laser Hair Removal)です。

キーの違い:

- 技術と目的:レーザー脱毛は、特定の波長の低エネルギーレーザーを皮膚の毛包に照射し、熱エネルギーを用いて毛根を破壊し、永久的な成長抑制効果を得る治療法です。医療美容またはボディケアの一環となります。

- 産業用レーザー切断:当社が提供するレーザー切断サービスは、高密度エネルギーレーザービーム(例:CO2、ファイバーレーザー)を切断ツールとして利用し、金属、アクリル、木材などのエンジニアリング材料を溶融または気化させる精密な産業用加工技術です。

まとめ

レーザーカッティング技術の強みは、スピード、精度、そして柔軟性という類まれな組み合わせにあります。素材を切断するだけでなく、コンピュータ上で綿密に設計された図面を、実際の素材に誤差なく「印刷」することができます。まさにデジタル世界と現実世界をつなぐ、まさに精密な架け橋です。

レーザー切断で何ができるのか試してみませんか?

以下を作成したい場合:

- 複雑な金属部品(ブラケット、シェルなど)。

- または、美しい装飾品(アクリル看板、木工芸品)は、レーザーカットと創造性を組み合わせた例です。

- あるいは、木材のレーザー切断など、精密な加工を必要とするプレート プロジェクトなど...

JS チームには、お客様をサポートする自信と能力があります。当社が蓄積してきた経験、専門的な設備、細部へのこだわりにより、お客様が受け取る部品がお客様の想像とまったく同じものになることを保証します。

次のステップは非常に簡単です。

どうぞお気軽に!プロジェクトのアイデアについてお気軽にご相談ください。デザインファイルをお送りいただくだけでも結構です。迅速に評価し、明確で競争力のあるお見積もりをご提示いたしますので、安心してプロフェッショナルなレーザーカットサービスを体験していただけます。

お見積りをご希望の方は、今すぐお問い合わせいただくか、ファイルをアップロードしてください。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com