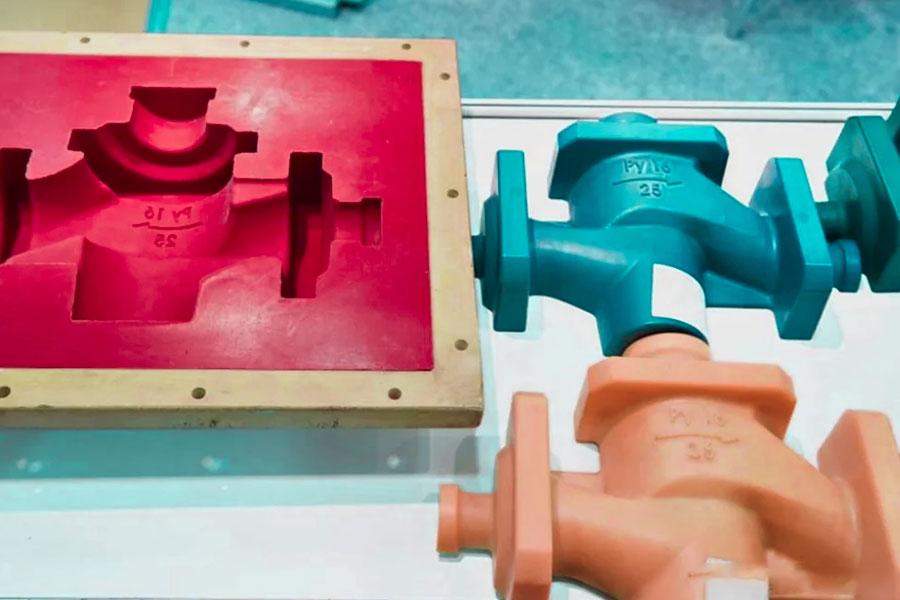

プラスチック射出型本質的に非常に正確な金属型です。彼らのコア関数は、溶融プラスチックをプラスチック射出成形機によって加えられた強い圧力の下でカビ内の特定の空洞にすばやく埋めることです。プラスチックが空洞で冷却して固化した後、設計要件を満たす形状、サイズ、および表面効果のあるプラスチック部品を取得できます。

重要なのは、金型が作られると、小さなバッチトライアルの生産であろうと大規模な大量生産であろうと、数千の同一の部品を生成するために繰り返し使用できることです。

ここで、プラスチックの射出型の種類、カビの設計上の考慮事項、典型的なアプリケーションシナリオを理解するようになります。

プラスチック射出型とは何ですか?

プラスチック射出型は、基本的に射出成形機の精密鋼のパートナーであり、形状に特別に使用されます溶融プラスチック私たちが望む特定のプラスチック製品に。その主な構造は、2つの半分で構成されています。1つは厳密に固定され、残りの半分が柔軟な状態で開いて閉じます。これらの2つの半分は一緒に取り付けられていますが、閉じた中央の空洞が形成されます。この空洞の形状と詳細は、最終的なプラスチック部分がどのように見えるか、それが良好かどうかを直接決定します。

したがって、ユニークな形状や精密要件を持つプラスチック部品を生産したい場合は、カスタムプラスチックの射出型のセットを設計および製造する必要がほとんどありません。これはまさにJSが得意なことです!私たちは20年以上この分野に深く関わっており、非常に成熟したプロセスと経験を蓄積してきました。カスタム金型を適切かつ細かく作るのを手伝い、生産されたプラスチック部品があなたの要件を完全に満たしていることを確認できます。

プラスチックの射出型を作る方法は?

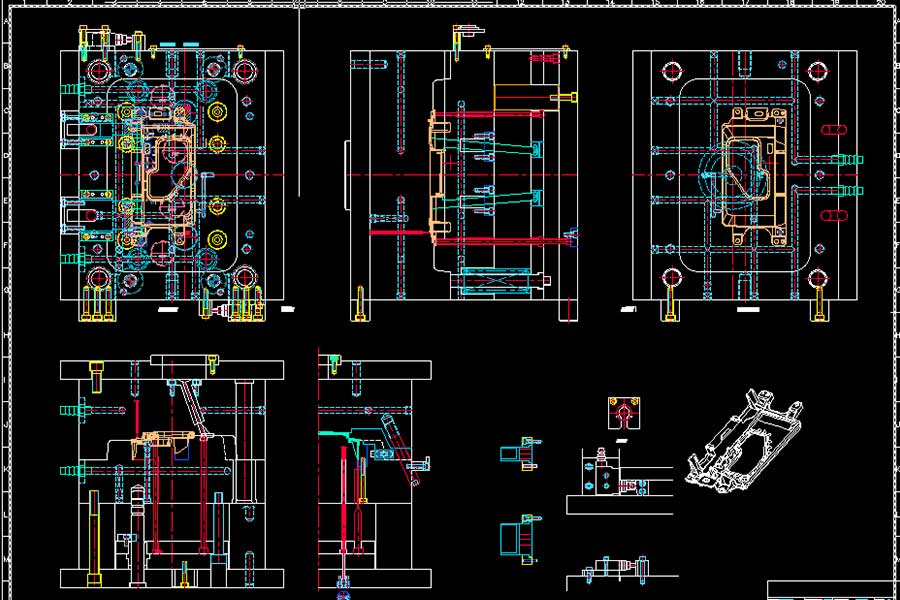

1。需要分析と設計

私たちのエンジニアプロのソフトウェア(CAD/CAEなど)を使用して、3D設計用のプラスチック部品の要件を参照してください。金型内の成形空洞、溶融プラスチックが流れるチャネル、クーラントの循環のためのパイプライン、および完成品を排出するメカニズムを科学的に計画する必要があります。私たちのチームは、この段階でより予測可能で効率的なデザインを提供できます。

2。材料の選択と準備

適切な金型鋼を選択します依存します の上プラスチックの特性コンポーネント。鋼の硬度、耐摩耗性、耐食性は、型の寿命を確保するために使用要件を満たす必要があります。

選択した金型をカットして、設計サイズに応じて粗い形状を粉砕して、その後の精密処理に備えます。

3。精密処理

CNC加工(CNC):

これは、誰もが通常機械加工として理解していることです。初期の頃、それは旋盤、ミリング機、掘削機を手動で手動で操作する古いマスターによって行われました。テクノロジーが進歩した今、主流は使用することですCNC工作機械ほとんどの処理を完了します。コンピューターはこれらの工作機械の動きと動作を制御し、より複雑な形状とより高い精度のある金型を作ることができます。

エンジニアは最初にコンピューター上の設計ソフトウェア(CAD)を使用して金型の3D図面を描画し、次に別の製造ソフトウェア(CAM)がこの図面に基づいて工作機械の詳細な処理手順をマップします。次に、これらのステップを工作機械が理解できるコマンドに変換します。工作機械は、指示に従って鋼鉄の製粉または切断を自動的に開始し、金型を少しずつ処理します。

このプロセスは、アルミニウムのプラスチック射出型など、あまり要求の厳しいものではない、または比較的柔らかい材料を作るために特に一般的で効果的です。

電気充電加工(EDM):

この機械加工方法は、で広く使用されています金型産業。その秘密は、事前に作られた電極(通常はグラファイトまたは銅)を使用して、金型に必要な形状を再現することです。

(1)処理プロセス:

- クランプとポジショニング:電極はEDMマシンの紡錘体に取り付けられ、ワークピース(カビ鋼)は、絶縁培地(通常は灯油)を含む作業タンクに固定されています。

- ギャップの設定:電極を配置するだけで、機械加工されるワークピースの領域を移動するだけです。

- 排出エッチング:電極とワークピースの間に非常に小さなギャップ(通常は数ミクロンから数百ミクロン)を維持します。工作機械の電源システムは、ギャップにパルス電圧を適用し、絶縁培地を突破して高エネルギーの電気火花を生成します。

- 材料の除去:工作機械は高電圧の電気を放出し、電極と鋼の間の小さなギャップに火花を吹き込みます。これらの火花のエネルギーは非常に高いため、金属点を正確に侵食する可能性があります。

(2)この方法の利点は次のとおりです。

- 複雑な形を作ることができます:処理速度が比較的遅くなりますが、いくつかの死んだコーナー、深い溝、細かい輪郭を処理できます。CNCミリングカッター到達できない、または処理するのが難しい。たとえば、製品に非常に小さなテキストまたはパターンがある場合、CNCを処理するのは難しい場合がありますが、EDMはそれを行うことができます。

- 硬い材料を恐れない:金型に使用される鋼は通常、最初に硬くなり、より耐久性があります。しかし、硬化した鋼は硬すぎて、通常のツールを処理するのが困難です。EDMもっている いいえ 懸念 のために これらの要因。それミルズ の上aシングル スポット鋼の表面使用 高電圧電気火花、そうです良い 適しています非常に硬い素材の場合。

- 良好な表面品質:EDMによって加工された表面は、特に繊細なテクスチャーを生成することがあります。 JSがスピーカーのグリル型を処理すると、このEDMテクスチャを最終製品の表面効果として直接使用し、研磨および研削プロセスも省略します。

4。アセンブリ、デバッグ、トライアル金型

インストールされた金型をに取り付けます射出成形機最初の試験生産(T1試験型)。

トライアルカビによって生成されたサンプルを確認します:寸法精度、外観の品質、欠落材料、フラッシュ、変形などの欠陥があるかどうか。

トライアル型の結果によると、通常、カビに必要な修正と最適化を行う必要があり、サンプルがすべての要件を完全に満たすまで、複数のラウンドの試行型(T2、T3など)が必要になる場合があります。

5。最終配達と大量生産

型はです完了 試行型の後にのみ動作します 正常にとサンプルもっている資格。型はなります掃除と錆びた最後にこの段階で。

その後、顧客に引き渡し、生産用に射出成形機に設置することができ、必要なプラスチック部品は大量で安定して生産できます。aよく設計されています カスタム プラスチック注入 カビ数十万またはさえも使用できます百万 時代。

射出型の主な特徴は何ですか?

1。設計の複雑さと柔軟性

金型構造は、製品の形状に応じて高度にカスタマイズできます。モジュール、スライダー、傾斜したトップ、シリンダーなどの複雑なメカニズムを組み合わせることにより、凹面や凸、糸、穴などの複雑な幾何学的特徴を備えたプラスチック部品を形成できます。

の洗練金型デザイン製品形状の実現可能性を直接決定します。特に、ソフトプラスチックの射出型の設計と製造の場合、特別 注意 しなければならない なれ 有料 使用される材料の柔らかさと、その流動性の違いの圧力効果に対するカビ内部構造。

2。高精度要件

高需要の射出成形部品の場合、正確なサイズ、滑らかな表面、および長期にわたるカビの使用がすべて非常に重要です。

以下は、通常のプラスチック部品と対応する金型部品の間の精度と仕上げの要件の違いです。

| リクエストプロジェクト | 通常のプラスチック部品の要件 | 金型部品の要件 | レーザー光学ディスク型 |

| 寸法精度レベル | IT6-7レベル(非常に正確)。 | IT5-6レベル(より正確)。 | 非常に高い(IT5レベルをはるかに超えています)。 |

| 表面の滑らかさ(RA) | 0.2-0.1ミクロン(非常に滑らか)。 | <0.1ミクロン(非常に滑らか)。 | カビ表面<0.01ミクロン。 |

効率を改善し、コストを削減するには、金型が長持ちする必要があります。現在の業界では、通常、より良い射出型が100万件以上の生産に耐えることができる必要があります。耐久性があるためには、金型自体の構造が十分に強くなければなりません。通常、精密金型:

- 特に強力な金型フレームを使用してください。

- テンプレート(金型のメインサポートプレート)を厚くします。

- サポートコラムを追加するか、テーパー付きの位置化ピンを使用して、金型が巨大な噴射圧力の下で変形して曲げないようにします。この圧力は、100 MPaになることがあります。これは、1平方センチメートルあたり1トン以上の力に相当します。

エジェクターメカニズムこれにより、型からプラスチックの部品を排出することも非常に重要です。適切に行われていない場合、製品のサイズが変形または不正確になります。したがって、製品のすべての部分を均等かつスムーズに断念してノックアウトすることなく均等かつスムーズに撤退できるようにするために、エジェクターの位置を選択する必要があります。

3.生産効率が高いための鍵

金型がデバッグされて生産されると、そのサイクル(カビの閉鎖、注入、冷却、カビの開口部、排出まで)は非常に速くなります。この機能は次のとおりです射出成形プロセス大規模な生産において非常に効率的です。

4。メンテナンスが不可欠です

長期使用中、金型は必然的に摩耗、腐食、疲労による傷やバリなどの問題を抱えています。したがって、クリーニング、潤滑、さまざまな可動部品(エジェクターピン、スライダーなど)の検査、摩耗した部品の修理など、定期的なメンテナンス計画を策定する必要があります。メンテナンスはできますを拡張します型人生かなり 製品の品質と生産の継続性を確保します。

射出型の主なタイプは何ですか?

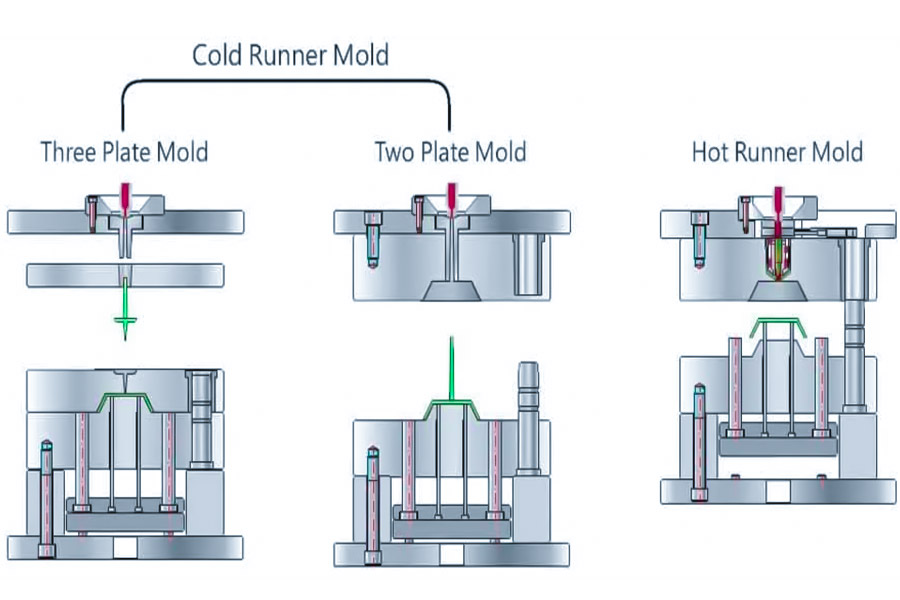

1。ゲートエッジ型

射出型が開かれると、完成した部分は通常ランナーで排出され、固化したゲート分割線(別のラインとも呼ばれます)。最大の利点は、構造が単純で、作成が安く、処理が速いことです。このため、使用するのに便利で手頃な価格のサイドゲートテクノロジーは、射出成形を行う多くの工場で非常に一般的です。

2。単一キャビティ型と多室型型

- シングルポイントホットゲート:それはaです熱い溶融プラスチックを直接型型のキャビティに注入するノズル。それ特に適していますカビデザインのみa シングル噴射点とa シングルキャビティ。

- マルチキャビティカビ:複数の成形キャビティを同時に備えた金型で、1つの射出成形で複数の同一の製品を大量生産できます。

| 金型タイプ | 1つの生産出力 | 単位コスト | シーンに適しています |

| 単一の空洞型 | 1つのコンポーネント | 比較的高い | 小さなバッチ(数百から千) |

| 家族の型 | 2つ以上のコンポーネント | 比較的低い | 量産 |

3。ホットランナーシステム

このタイプの金型には一般に、いくつかの重要な部分が含まれています。加熱できるノズル、中央に加熱するホットランナープレートとプラスチックを輸送しますすべてのノズル、および温度を制御する電気ボックスに。 2つの一般的な形式があります。

- シングルポイントホットゲート:溶融プラスチックをカビの空洞に直接注入する加熱ノズルです。これは、1つの注入点と1つのキャビティのみを備えた金型設計に特に適しています。

- マルチポイントホットゲート:接続されたいくつかの加熱ノズルを備えたホットランナープレートが使用されます。ホットランナープレートを通って各ノズルにプラスチックが流れ、各空洞に個別に注入します。したがって、この方法は、複雑な単一cavity部品のマルチキャビティ型および多数の給餌に使用できます。

ホットランナーシステムの作業方法は、ポイントゲートに多少似ています。コアの違いは、溶融プラスチックのチャネルが加熱されたランナープレートと断熱用の加熱ノズルに包まれていることであり、内部で冷却されて硬化することはありません。このようにして、型が開いたときに完成した部分のみが破壊され、クリーンアップする冷たい素材はありません。ランナーの材料は常に熱くて流れるため、製品に直接接続されており、削除する必要はありません。したがって、このシステムはしばしば無駄のないゲートシステムと呼ばれます。

最も明白な利点は、プラスチック製の原材料を節約することです。高精度の要件が高い製品に特に適しているか、プラスチック原材料自体が非常に高価であるか、部品を設計と処理が困難であり、全体的な射出成形コストが高くなります。特別な治療を必要とするいくつかの柔らかいプラスチック射出型は、しばしば安定したものから恩恵を受け、正確な注入制御ホットランナーシステムの。

カビのデザインでは、どのような側面を考慮する必要がありますか?

1。パーツ自体の形状

製品の複雑さと特定の幾何学的形状は、必要な金型構造を直接決定します。通常、複雑な構造は、部品の組み合わせ成形に便利な半金型などのマルチピース型により適しています。

同時に、部品の複雑な特性は、プラスチックが型にスムーズに流れて均等に冷却できるように、ゲートの選択と排気設計のレイアウトにも影響します。カビの精度要件は非常に高く、生産前に正しく行われることを保証する必要があります。

2。材料特性

選択された射出成形材料の特性は、設計の重要な基盤です。材料の選択は、金型鋼の選択基準、冷却水路の配置、排出システムの設計のアイデア、および後の成形プロセスパラメーターの特定の設定を直接決定します。

3.信頼性が高く効率的な排出システム

プラスチックの部品が冷却され、型に形作られた後、それらは、イジェクター、プッシュプレート、スリーブなどの構造を介して金型から排出される必要があります。排出システムの設計フォーカスは、合理的な駆出位置を決定し、必要な排出力を正確に計算し、排出プロセスのバランスと安定性を確保し、排出中にプラスチック部品が変形するのを防ぐことです。

4.製造コストと実現可能性の両方を考慮しています

設計計画は実行可能でなければならず、工場の処理能力を完全に考慮する必要があります(CNC処理、EDM、表面研磨)およびコスト制御。コストは大したことです!単純な構造で問題を解決できれば、それをあまり複雑にしないでください。

コストに敏感または特定の低容量プロジェクトの場合、要件を満たす前提で高品質のプラスチック射出型を見つけることも実用的な選択です。また、販売チャネルのために信頼できる使用済みのプラスチック射出型を見つけることも重要です。

JSは射出型の困難をどのように解決しますか?

1。複雑な構造問題

JSは、アンダーカット、アンダーカット、その他の場所を取り出すのが難しい製品で製品に遭遇すると、洗練された信頼できるスライダーと傾斜エジェクターメカニズムを設計して、カビの開口部や排出中にこれらの可動部品をスムーズに動作させ、複雑な製品をスムーズに脱線させることができ、モールドの動きが安定して耐久性があります。

2。医療部品の要件を正確に満たします

高い清潔さのために、超高精度とゼロ定義要件の要件医療部品プラスチックの射出型、JSは、材料選択、排気設計、許容制御、排出溶液の卓越性を目指して、生産された医療部品のサイズが正確で、表面が完璧で、安全で信頼性が高いことを保証します。

3。生産効率と安定性

型が使いやすいかどうかは、生産が高速で安定しているかどうかによって異なります。冷却水チャネルの設計を最適化して、熱が迅速かつ均等に散逸し、成形サイクルを大幅に短縮できるようにすることに特に注意してください。同時に、正確な排気設計により、閉じ込められた空気と燃焼の問題がなくなり、長期的な連続生産が良好な製品を安定に出力し、ダウンタイム廃棄物を減らすことができるようにします。

4。コストとパフォーマンス

コストのプレッシャーに直面して、私たちは専門家のアドバイスを提供します。ホットランナーが必要な場所でgeneしみなく投資し、構造を簡素化する必要がある場合はrif約になります。私たちは、さまざまな鋼材料の特性に習熟しています。材料を選択します二次部品の合理的に、金型の耐久性を確保し、全体的なコストを制御します。

まとめ

プラスチック射出型は、今日の工場でさまざまな複雑なプラスチック製品の大規模、高効率、および低コストの生産のための重要なツールです。機械加工の技術、物質的な知識、温度管理、およびプラスチックの流れ。射出型の関連する知識を習得すると、意思決定のためのより強固な基礎を提供し、作業効率を効果的に改善することができます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.射出成形はどのように機能しますか?

射出成形は、溶融プラスチックを高圧で閉じた金型に注入し、冷却して固化するプロセスであり、型を開いて製品を排出するプロセスです。プロセスには、カビの閉鎖→噴射→圧力保持→冷却→金型開口→排出→サイクル操作。

2。射出型はどの材料でできていますか?

射出型は通常、ツールスチール(P20、H13など)または炭化物で作られており、耐摩耗性を改善するために表面をクロムメッキまたは窒化させることができます。いくつかの単純な金型では、アルミニウム合金を使用してコストを削減します。

3.射出型には複数の空洞がありますか?

射出型は、複数の空洞で設計できます。これは、生産効率を改善するための重要な技術です。 1回の注入により、複数の同一または異なる部品を同時に成形でき、ピースあたりのコストとサイクル時間を大幅に削減できます。

4.射出型はどのくらい使用できますか?

射出型の寿命は通常、鋼の品質、使用頻度、メンテナンスステータス、生産環境に応じて、150,000〜100万回以上です。高品質の鋼型は、何百万回も適切に維持できます。

リソース