市場に出回っている多くのプラスチック製品は、同じコアプロセスから来ています:プラスチック射出成形。この効率的な生産の背後には、本当の主人公は射出型です。ホットで溶けたプラスチックを必要な最終的な形状に形作る責任があります。

少し魔法のように聞こえますか?実際、プラスチックの射出型がどのように機能するかを理解することは、プラスチックの射出型の作り方を理解するための最初のステップです。次に、プラスチック射出型の内部構造とワークフローを段階的に分解し、数十秒でプラスチック粒子を物理的な物体に変える方法を確認します。

プラスチック射出型について何を知る必要がありますか?

特定の形状のプラスチックカップを作りたい場合は、効率が低すぎるため、手でつまむだけでは十分ではありません。この時点では、aを使用する必要がありますプラスチック射出型。このカビ自体の構造は非常に複雑で、通常は正確に機械加工および組み立てられたいくつかの固体金属(鋼など)でできています。注射中の高圧と高温に耐えることができなければならず、完成した部品をスムーズに断ち切るために正確に開閉できる必要があります。

プラスチック射出型にも多くの種類があります。いくつかは非常にシンプルで、開いて閉じているだけです。いくつかは特に複雑で、内部に可動部品があり、2色のプラスチック部品を作る必要があります。しかし、どんなタイプであっても、コア関数は同じです。溶融プラスチックを形作り、私たちが望むプラスチック製品を作ることです。それは、プラスチック部品の大量生産の背後にある目に見えないが非常に重要な舞台裏のヒーローです。

プラスチック射出成形のカビはどのように機能しますか?

1。金型クランプとロック

カビが機能し始めると、最初にその2つの半分(可動型と固定金型)が一緒にしっかりと閉じられます。

巨大カビのクランプフォースはそれらをしっかりとロックし、ギャップを残しません。これは非常に重要です。なぜなら、高圧プラスチックが次に注入されるからです。金型がロックされていない場合、プラスチックが漏れ、部品が損傷します。

2。プラスチックの注入

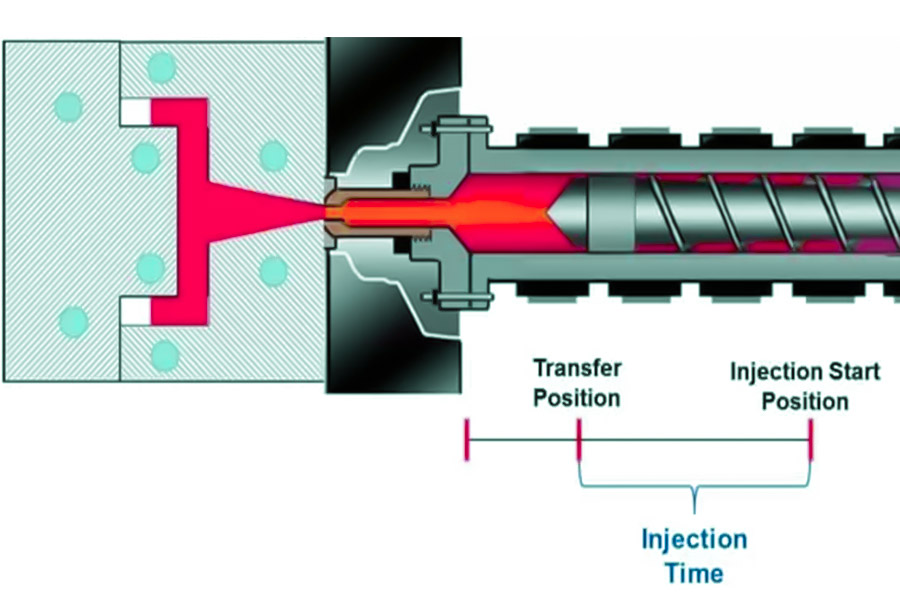

プラスチック粒子は、加熱のために射出成形機の樽に送られます。温度は非常に高く、プラスチックはすぐにシロップのような状態に溶けます。

次に、射出成形機の前端にあるネジが力で前進し、溶融プラスチックは非常に高圧で金型のゲートを通ってカビの内部の空洞に注入されます。この空洞の形状は、最後に必要なプラスチック部分の形状です。

特別なメモ:柔らかいプラスチック射出金型を処理するために使用する場合、柔らかいプラスチックが空気を包み、泡を形成したり燃やしたりするのを防ぐために、カビの設計が排気に詳しくなる必要がある場合があります。

3。圧力保持と冷却

プラスチックが空洞を充填した後、ネジはすぐには引っ込めません。それは引き続き特定の圧力を維持し、もう少しプラスチックを絞り込みます。これにより、プラスチックが空洞壁にしっかりとくっつくことができ、部品の表面沈んだり、内部収縮キャビティから、パーツサイズが正確で満たされていることを確認します。

同時に、金型は冷却の役割を果たし始めます。通常、型の中には多くの薄いパイプがあり、冷水が循環しています。冷たい水は型から熱を継続的に取り除きます。溶けたプラスチックが硬化し始め、形になり始めます。この冷却時間は、生産サイクル全体の大部分を占め、生産速度に直接影響します。

場合によっては、サンプルの製造、小さなバッチの生産、特に単純な構造を備えた部品など、アルミニウムのプラスチック射出型を使用できます。アルミニウムの利点は速い加工と低コストですが、その欠点も明らかです。鋼ほど硬くて耐摩耗性はありません。熱散逸能力は鋼ほど良くないため、冷却時間は長く、寿命ははるかに短く、硬いプラスチック部品の大量生産に適していません。

4。カビの開口部

部品が金型で十分に硬く冷却され、その形状を維持できると、クランプメカニズムが緩み、金型の2つの半分を緩め、分離します。別れの表面。

5。部品を排出します

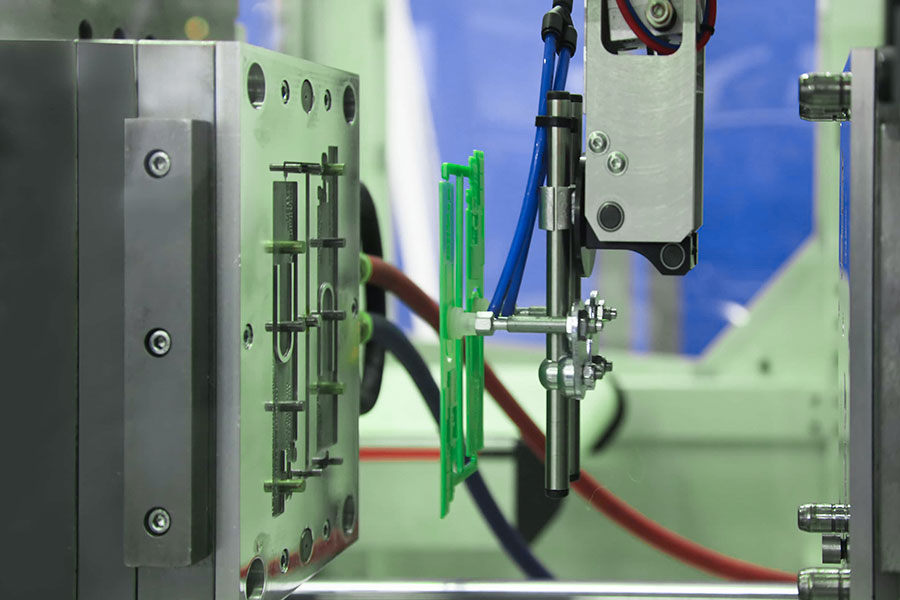

型が開いた後、成形されたプラスチック部分は通常、可動型の側面の空洞にまだ取り付けられています。この時点で、金型内のエジェクター構造は、金型から部品を押し出して排出するために移動します。

排出ステップは、十分な力と正確な位置で巧妙に設計する必要があり、部分を白いマークで変形させたり、排出したりしてはなりません。

6。次のラウンドの準備にリセットします

Ejectorが部品を排出すると、すぐに撤回して元の位置に戻ります。同時に、可動型と固定型が閉じられ、再びロックされます。射出成形機のネジが同時に回転してリトリートし、新しいプラスチック粒子を注入し、加熱と融解し、次の注入の準備をします。サイクル全体が繰り返され、プラスチック部品が継続的に生成されます。

プラスチックの射出型はどのように構成されていますか?

設計時カスタムプラスチック注入カビ、製品の特定の構造、生産要件、コストなどの要因を包括的に考慮する必要があります。以下は、これらの部分のターゲット設計です。

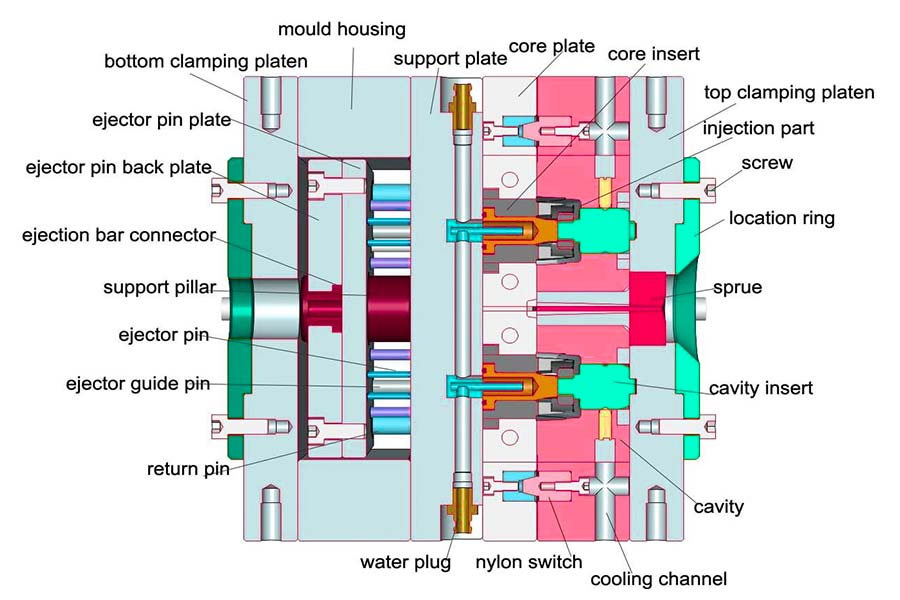

1。金型固定装置

金型は、上下の2つの半分で構成されており、特別な固定プレートを備えた射出成形機のテンプレートにロックする必要があります。一部の機械は締められて大きなボルトで固定されていますが、他のマシンは強い磁石で直接吸い込まれます。これにより、型が操作中にしっかりと固定され、緩められないことが保証されます。

2。プラスチック入口と位置決め

マシンバレルの前面にノズルがあり、溶融プラスチックがここから絞り出されています。このノズルは、スプルースリーブと呼ばれる金型の小さなインターフェイスに正確に取り付けられる必要があります。金型には位置決めリングもあります。その機能は、プラスチックが型にスムーズに入ることができるように、スプルースリーブの中心にノズルを整列させて押すことができるようにすることです。

3。プラスチック流入チャネル

プラスチックがゲートスリーブを通ってノズルから型に入ると、最初にメインチャネルと呼ばれるメインチャネルに流れます。次に、プラスチックがメインから流れますブランチチャネルプラスチックを各成形領域の入り口、つまりゲートに分配する小さなチャネルブランチに。ゲートは、プラスチックが実際に最終形状領域に入る最後のチャネルです。

4。金型コア構造

製品の最終形状は空洞に形成されます。通常、凹状の穴が空洞である上部型の鋼板の内側に開きます。

凸部分は、コアである下部金型のサポートプレートに固定されています。空洞の空間に挿入され、一緒に製品の形状を構成します。

金型の2つの半分が組み合わされると、空洞とコアの間の隙間は最終製品の壁の厚さ領域です。クールで形。

金型を均等にストレスにするために、一連の金型の成形ユニットは通常、1、2、4、8などの対称的な組み合わせです。

カビの機能領域分割:

| エリア名 | 主要な役割 | 説明する |

| カビの空洞 | 製品の主な外部形状の形成。 | 金型の上半分に固定されて、凹面の輪郭を形成します。 |

| コアタイプ | 製品の内部形状と詳細な構造の形成。 | 下部金型のサポートプレートに固定され、等しく輪郭を描きます。 |

| 形成ユニット | 1つ以上の製品が形成される正確な領域。 | 数量計画は、カスタムプラスチックの射出型を設計するための鍵です。 |

5。冷却システム

溶融プラスチックが注入されると、温度が非常に高く、すぐに冷却されて固定する必要があります。パイプのセット全体が金型で事前に埋められています。これらのパイプで冷水が循環して、プラスチックが固化するときに発生した熱を取り除きます。このシステムの品質は、生産速度と、製品が変形するかワープしているかに直接影響します。

6.金型アライメントガイド

金型が数千回開閉します。キャビティとコアを100%整列させるために、上下の金型が閉じられるたびに、型の側面にコニカルガイドの柱のいくつかのセット(通常4)があり、対応するガイドスリーブに挿入されます。それらは精密ガイドレールのようなものであり、金型の2つの半分が開口部と閉鎖の動きを安定かつ正確に完成させ、製品の形状が常に一貫していることを保証します。

7。エジェクターメカニズム

製品が冷却され、固化した後、しっかりと包まれたコアから除去する必要があります。そうしないと、金型を開くことができないか、製品が破損します。これは、エジェクターメカニズム。

主なコンポーネントは、移動可能なエジェクタープレートに取り付けられている小さな柱または小さな丸い棒の束です。金型が開いた後、マシンはイジェクタープレートを前方に押し込み、これらの小さな柱は伸び、製品の背面または適切な位置を均等に押して、コアからそっと押しのけます。

イジェクタープレート自体は、これらのエジェクターの位置を固定するためのサポートフレームも必要です。

プラスチック射出型を作るのは高価ですか?

プラスチック射出型の価格帯は非常に広く、数千人から数百万人民元(数百から数十万米ドルに相当)です。高価であるかどうかは、製品の特定の要件、生産目標、予算によって異なります。重要な影響要因は次のとおりです。

1。製品の複雑さ

形状が複雑なほど、コストが高くなります。空洞、薄い壁、細かいテクスチャ、またはスライダー/ベベルエジェクターを想像する必要がある構造は、設計の難易度、処理時間、部品数を大幅に増加させ、価格を押し上げます。

精密要件処理投資を決定します:厳密な寸法許容範囲(±0.02mmなど)またはミラー研磨要件には、高精度機器とより多くの時間が必要です。

2。成形腔の数

追加のキャビティ(1キャビティから8キャビティなど)ごとに、コアコンポーネントの鋼消費量と処理量はほぼ2倍になり、金型のサイズと重量も増加します。

3.キースチール選択

- スチールグレードは基本的なコストです。コア、キャビティ、その他のコアコンポーネント用の鋼は重要です。

- 通常の部品:国内のP20/718鋼で十分です。

- 高需要部品:H13/S136などの輸入高グレード鋼が必要であり、価格は数倍高くなっています。

4。金型サイズ

大きな金型にはより多くの消耗品があり、大きな必要があります工作機械処理用。巻き上げと冷却の設計は複雑であり、コストは自然に増加します。

5。金型価格帯の参照

| カビの種類と特性 | 代表製品 | 推定価格帯(USD) | 主な運転要因 |

| シンプルで小さな(シングルホール) | ボトルキャップ、シンプルなシェル。 | 1,000〜7,000 | シンプルな構造、小さなサイズ、普通のスチール、コールドランナー。 |

| 中程度の複雑さ(1-4の鍼) | ホームアプライアンスボタン、ツールハンドル。 | 7,000〜40,000 | おそらくスライダー、コールドランナーを含む詳細なテクスチャー。 |

| 高い複雑さ/精度(マルチキャビティ) | 自動車のインテリア部品、精密ギア。 | 40,000-200,000+ | 複雑なコアプル構造、高精度、ホットランナー。 |

| 大規模で複雑な/長期的な要件 | 車のバンパー、家電シェル。 | 110,000-400,000+ | 巨大な超複雑な構造、高度な鋼。 |

予算管理の提案:

- 明確なコアのニーズ:不必要な精度や表面効果の過度の追求を避けてください。

- 中古のオプションを検討してください。初期予算が限られており、設計の変更が小さい場合、使用済みのプラスチック射出型販売市場は探索する価値があります。使用済みのプラスチック射出金型のステータスと適用性を慎重に評価して、コストを効果的に削減します。

- 正確な引用を取得する:複数のサプライヤーからの見積もりを比較するために、詳細な図面を提供する方が賢明です。

噴射圧力はプラスチック射出型に影響しますか?

噴射圧力カビの作業状態と生活に直接的かつ重要な影響を及ぼします。この圧力は、溶融プラスチックを駆動して空洞を高速で満たす電源です。プラスチックだけでなく、型自体にも作用します。特定の影響は、次の重要な側面に反映されています。

| 影響の側面 | 成形する重要な役割 | 否定的な結果の可能性 |

| ロック安定性 | 金型のインタビュー図に適用して、金型を開きます。 | 飛行エッジ/トレイルエッジの生成。 |

| 内部部分/構造強度 | 局所的な高圧ポイントを生成して、弱い領域(薄い鋼/小さな部品/可動部品)に影響を与えます。 | 部品の変形、骨折、およびモーションジャミング。 |

| 抵抗する抵抗 | コアのプラスチックのラッピング力を増やします。 | プッシュアウトの難しさ、製品の変形/損傷。 |

| 長期的な構造信頼性 | 連続的な衝撃は摩耗につながり、構造成分は周期的な応力にさらされます。 | キャビティ/ゲートの加速摩耗、ガイドポスト/スリーブなどの可動部品の寿命が短くなり、カビの弾性変形の蓄積が精度または亀裂の喪失につながります。 |

注入圧力は、を確保するために必要な条件です滑らかな詰め物プラスチックのものですが、金型の圧力抵抗要件が高くなります。新しく製造された精密金型であろうと、市場で循環するデバイスであろうと、合理的な噴射圧力設定は非常に重要です。

プラスチック射出型がなければ、なぜできないのですか?

プラスチック射出型は、現代産業の不可欠な基礎です。核となる理由は、彼らが3つの重要な問題を解決することです。

1。効率的かつ正確な複製機能

- 形状の実現:バックル、薄い壁、または湾曲した構造がどれほど正確であっても、金型はすぐに正確にコピーできます。それがなければ、複雑なプラスチック部品は効率的に成形することが困難です。

- 大量生産:資格のある金型のセットは、数万から何百万もの非常に一貫した部品を継続的かつ安定に生成することができます。この効率は、シングルピース処理によって比類のないものです。

2。製品の精度の保証

寸法の安定性:精密金型各サイクルで成形された部品の寸法偏差が非常に少ないことを確認してください。これは、現代の製品アセンブリが機能がシームレスで信頼できるものであるための基本的な前提です。

3。コスト管理

- 官能構造成形1つのステップ:スライダーや傾斜したトップなどの洗練された構造の助けを借りて、金型はアンダーカット、スレッド、アセンブリを挿入、複雑な表面テクスチャを1つのステップで直接生成し、その後のプロセスを大幅に削減できます。

- 大規模なコストの優位性:金型への初期投資は高くなっていますが、大規模製品に分布する場合、単位コストは他のプロセス(CNC処理や3D印刷など)よりもはるかに低くなります。

プラスチックの射出型が提供する重要な産業は何ですか?

1。自動車と輸送

内部および外部トリム(機器パネル、ドアパネル)、耐熱性エンジンコンパートメントコンポーネント(ダクト、カバー)、および機能部品(配線ハーネスコネクタ、電子ハウジング)を製造するための高精度と長期の型が緊急に必要です。過酷な環境でのコンポーネントのパフォーマンスは依存しますプロの型保証。

2。家電製品と家電製品

製品の反復は速く、小型化、薄い壁、複雑なバックルの統合が必要です。金型により、携帯電話/コンピューターハウジング、内部ブラケット、充電器ハウジング、およびホームアプライアンスパネルが、バッチアセンブリの一貫性を満たすために、高精度の外観と構造強度の両方を確保します。

3。医療および健康機器

医療部品プラスチック射出型は、生命の安全性に直接関係しており、厳しい要件があります。

- 微細構造(液体薬チャネルや精密バルブコアなど)の微細な成形を実現する必要があります。

- 滅菌表面(ミラー研磨、デッド角設計なし)を確保します。

- と互換性があります生体適合性材料(インプラントサポートリング、マスクシールなど)。

- 注射器、診断機器ハウジング、吸入器コンポーネントなど。すべて超高精度の医療型に依存しています。

4。産業用具とアクセサリー

機器ハウジング(電動工具、機器ボックス)、機能的な構造部品(ギア、プーリー)、およびパイプジョイントに高強度の耐摩耗性エンジニアリングプラスチック部品を提供します。金型設計は、機械的パフォーマンスのサポートを強化する必要があります。

まとめ

使いやすいプラスチック射出型のすべてのセットの背後には、正確なデザイン、適切な材料と優れた製造プロセス。これは金型のコアバリューです。それは生産ツールであるだけでなく、企業が新製品を製造し、安定した大量生産と制御コストを確保するための重要なサポートでもあります。

射出成形の分野に深く関わっているパートナーとして、JSは以下を提供します。

designデザインから大量生産までのフルプロセスのサポート。

high速度のカビの開発。

actionクイック応答とカビの検証。

JSは、自動車の精密コンポーネント、医療グレードの滅菌部品、または革新的な構造が必要な場合でも、プロの金型テクノロジーを使用して設計を正確に実装できます。

👉お問い合わせ排他的な大量生産ソリューションをカスタマイズしてください!

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1。プラスチック射出成形とは何ですか?

プラスチック射出成形は、溶融プラスチックを高圧下で閉じたカビの空洞に注入する製造プロセスであり、その後、冷却と固化後にプラスチック部分を排出するためにカビを開きます。

2。使用されるプラスチック射出型は何ですか?

プラスチック射出型は、溶融プラスチックに特定の形状、サイズ、表面の精度を与え、冷却と形成後にプラスチック部品の排出を実現するコアツールです。

3.プラスチックはどのようにして型に入りますか?

射出成形機のネジを押すと、プラスチックはカビの注入システム(ランナー、ゲート)を介して空洞の内部チャネルを満たすことを余儀なくされます。

4.プラスチック射出型に一般的に使用される材料は何ですか?

プラスチック射出型の一般的な材料には、高強度と耐摩耗性の金属材料(H13、P20など)、セメント炭化物、ステンレス鋼(420など)などの耐摩耗性の金属材料が含まれます。