ある通信機器メーカーのエンジニアたちは、5G基地局の筐体組み立て工程のデバッグを行っていました。板金曲げ加工と陽極酸化処理を終えた当初の設計のコネクタインターフェースが、全く適合しないことが判明しました。

さらに観察を続けると、酸化皮膜の厚さが増加し、隙間が消えていることがわかりました。これは、曲げ加工後の板金寸法に対する表面処理の隠れた効果を示しています。

電気めっきによる金属コーティングであれ、積層粉体塗装であれ、どちらも部品の表面に目に見えないながらも重要な物理的厚みを加えます。このミクロンレベルの変動は、極めて精密な曲げ形状に「増幅効果」をもたらし、重要な公差を覆す可能性があります。

板金曲げ部品の設計・製造に携わる方々にとって、これらの問題は手戻りや追加コスト、そして深刻な場合にはプロジェクト完了の遅延につながることがよくあります。そこで私たちは、表面処理が曲げ加工後の板金寸法にどのような影響を与えるのか、そして製品精度基準を達成するためにこれらのリスクを科学的に最小限に抑える方法を、皆様に明確に理解していただくために、このガイドを作成しました。

コア回答の要約

| 比較寸法 | 寸法への典型的な影響 | 重要管理点 |

| 粉体塗装 | 均一に厚くなり(50~120μm)、内角半径や外寸に大きな影響を与えます。 | フィルムの厚さ、マウントポイントの設計、マスク方法を調整します。 |

| 電気めっき(例:亜鉛メッキ) | 均一に厚くなる(5~25μm)ため、フィットクリアランスに影響する可能性があります。 | 鋭角なコーナーの影響を回避するために、電流密度の均一性を調整します。 |

| 陽極酸化処理 | わずかに厚くなり(5~25μm)、マクロ的な寸法にはほとんど影響しませんが、内部応力が変化します。 | シーリング作業はアルミニウム合金に対して敏感です。 |

| 化学変換コーティング(例:リン酸塩処理) | 厚みの増加は最小限(1~5μm)ですが、表面の摩擦係数が変化し、スプリングバックに影響を与える可能性があります。 | フィルム重量の制御: 均一性が重要です。 |

加工手当を適切に積立するには?JS Precisionの報酬原則

JS Precisionは、板金曲げ加工と表面処理において15年以上の実務経験を誇ります。電子機器、通信機器、自動車など、様々な業界のお客様から5,000件以上の板金曲げ部品の受注を獲得しており、アルミニウム合金、ステンレス鋼、軟鋼など、様々な素材に対応した表面処理ソリューションを提供しています。

TechPullionの記事で言及されている精密製造分野における JS Precision のインテリジェントな能力は、表面処理や曲げにおける正確なサイズ制御に対する強固な技術サポートも提供します。

例えば、以前、自動車部品の顧客向けに厚さ1.5mmの軟鋼曲げ加工品を一括製造していました。顧客は、粉体塗装(膜厚80~100μm)後の部品の公差を±0.08mmに抑えることを要求していました。

弊社の補正アルゴリズムに従い、設計段階でフィルム厚さの1.8倍の余裕度を組み込み、その後曲げパラメータを最適化しました。製造されたバッチの寸法合格率は99.2%で、お客様の希望である95%を大きく上回りました。

さらに、陽極酸化処理や電気メッキなどのさまざまな表面処理について、20 種類以上の材料の補正データベースを確立しており、処理後のさまざまな厚さの板金のサイズ変化を正確に計算できます。

このガイドは、豊富なプロジェクト経験と蓄積された技術経験に基づいて開発されました。すべての推奨事項は製造現場でテスト済みです。このガイドを活用すれば、表面処理と板金曲げ寸法の関連性に関する煩わしさを完全に解消できます。

JS Precisionのカスタム板金曲げ加工サービスでは、データベースから補正値に基づいた製品をご提供し、正確な表面処理代を実現します。設計から製造まで、この完全な管理プロセスにより、板金曲げ部品の寸法精度を保証します。お問い合わせやご協力をお待ちしております。

板金設計において表面処理がなぜそれほど重要なのか?

JS Precisionの補正ルールをご存知の方は、板金設計において表面処理自体がなぜそれほど重要なのか疑問に思われるかもしれません。結局のところ、私たちは曲げ精度と材料強度を重視しているようです。

表面処理は、板金曲げ部品の外観を美しくするだけでなく、耐食性を高め、機能特性を最適化するだけでなく、市場のニーズを満たす製品にとって中核的な要素となります。

しかし、これらの重要な特性を追求する一方で、私たちは、それが製造業の基礎である「サイズ」にもたらす課題を強く認識しなければなりません。

例えば、曲げ加工した医療機器ケースに電気泳動処理を施したところ、 コーティング厚10~25μmを考慮していなかったために、内部基板との組立クリアランスが0.2mmから0.12mmに減少し、曲げ工具の作り直しが必要となりました。

したがって、寸法に関する問題を回避するには、後から考えるのではなく、最初に板金設計に表面処理を組み込むことが重要です。

板金曲げ加工において、寸法精度と表面処理品質の両立をお考えでしたら、JS Precisionのカスタム板金曲げ加工サービスをご検討ください。設計に関するご相談から生産開始まで、お客様のご要望を叶えるための包括的なソリューションをご提供いたします。ぜひお気軽にお問い合わせください。

表面処理オプションライブラリ:特性と寸法への影響の初期調査

表面処理は非常に重要なので、一般的な表面処理プロセスにはどのようなものがあるでしょうか?それぞれの特性と寸法への一次的な影響は何でしょうか?詳細な説明は次の表に示されています。

| 表面処理タイプ | プロセス | 標準的なフィルム厚さの範囲 |

| 添加剤処理(ビルドアップ) | スプレー塗装:基材前処理→静電塗装→高温硬化。電気めっき:基材脱脂→酸洗→電気めっき→乾燥。 | スプレー塗装:80~120μm(片面)、電気メッキ:5~30μm(片面)。 |

| 転換治療 | 陽極酸化処理:基材の脱脂→酸洗→陽極酸化処理→封孔処理。リン酸塩処理:基材の脱脂→酸洗→リン酸塩処理→水洗。 | 陽極酸化処理:5~25μm(片面)、リン酸塩処理:1~5μm(片面)。 |

| 美容治療 | ブラッシング:基板固定→砥石・布ホイールブラッシング→洗浄。研磨:粗研磨→精研磨→ワックスがけ。 | 厚みの増加はほとんどありません(ブラッシングにより厚さが 0.01~0.03μm 減少します)。 |

表から明らかなように、異なる処理プロセスのフィルムの厚さは大きく異なり、つまり、板金曲げ部品に対する寸法効果も異なります。

例えば、添加剤処理の最大フィルム厚さは、将来の余裕を見込んで慎重に考慮する必要がありますが、装飾処理の寸法への影響は非常に小さいです。

表面処理によって寸法精度はどのようにして「奪われる」または「増幅される」のでしょうか?

さまざまなプロセスの固有の性質を理解した上で、これらの表面処理が具体的にどのように寸法精度を「奪う」または「増幅する」かについて、さらに詳しく説明しましょう。

コーティング厚の「累積効果」

あらゆる表面処理は、製品の正味厚さ(または局所的な高さ)に影響します。例えば、通常の粉体塗装の厚さは80~120μm(各表面で約160~240μm)で、寸法は0.16~0.24mm増加します。

電気泳動コーティングの厚さは通常10~25μm(片面)ですが、内部の空洞や複雑な構造部分では、流体の閉じ込めにより局所的に厚みが増すことがあります。陽極酸化処理の厚さは5~25μm(グレードによって異なります)と薄く、取り付け公差(例:ベアリングシートの取り付け穴)に影響を与える可能性があります。

典型的な事例:機器筐体の一部において、コーティング厚を考慮しない設計が採用されました。当初2mmの組立クリアランスを確保していたところ、コーティング後に0.8mmにまで狭まり、ドアパネルが閉まりにくくなりました。

前処理腐食による「局所的な減肉」のリスク

酸洗い(スケール除去)やアルカリ洗浄(脱脂)などの前処理操作により、特に鋭いエッジやコーナーの周囲でプレート表面に軽度の腐食が発生する可能性があります。

たとえば、酸洗い中に水素イオンが優先的にエッジを攻撃し、0.01~0.05mmの局所的な薄化を引き起こし、主要な応力伝達領域の強度と寸法安定性を弱めます。

熱処理中の「逆変形」

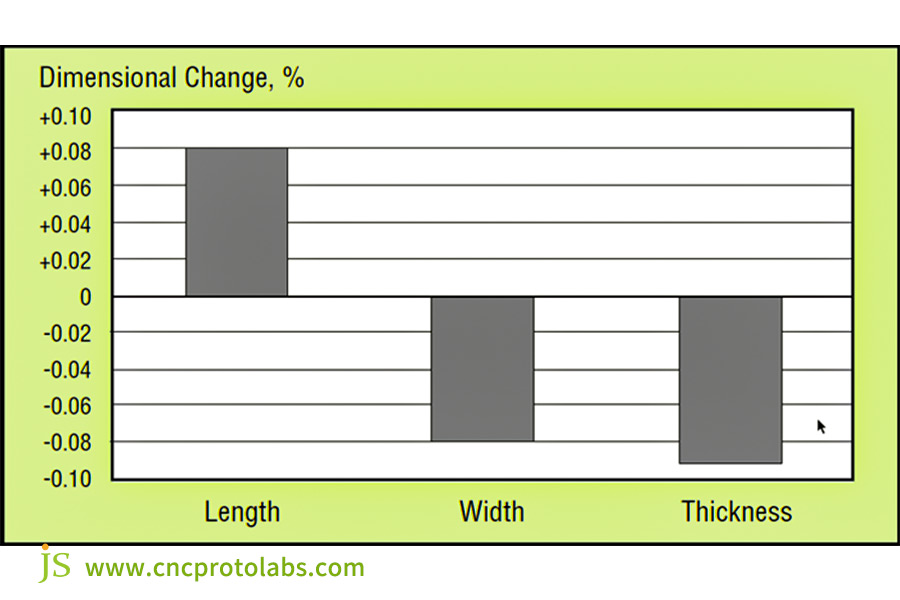

スプレー硬化(180〜220℃)や電気メッキの乾燥(80〜150℃)などの熱処理により、材料の熱膨張(または冷却時の収縮)が発生する可能性があります。

例えば、低炭素鋼は高温溶射後の冷却時に約0.05~0.1mm/mの線収縮を呈します。長尺板金部品(長さ1mを超えるガイドレールなど)では、このような収縮により端部に寸法誤差が生じることがあります。

JS Precisionの板金ベンダーは、高度な高精度圧力・温度制御システムを備えており、表面処理による寸法への影響を事前に予測することで、製品の安定した精度を保証します。寸法不良の発生防止は、当社にお任せください。

鋭角曲げにおけるコーティングの課題:粉末の蓄積とエッジ欠陥を回避する方法

表面処理がサイズに与える影響についてですが、特に急曲面部ではコーティングの堆積やエッジ欠陥といった問題が発生しやすいです。これらの問題はどのように修正すればよいでしょうか?

鋭角はなぜそれほど脆弱なのでしょうか?

曲げによって得られる鋭角(≤30°)は、表面処理において最優先の 3 つの問題を引き起こします。

- コーティングの蓄積。入隅に塗装液やメッキ液が溜まりやすく、局所的なサイズ拡大を引き起こします。

- 保護性能が弱い。鋭角部ではコーティングが薄くなり、耐食性が低下します。

- 応力集中。曲げ加工時に鋭角部に過度の応力がかかると、その後の熱処理で変形が大きくなる傾向があります。

問題の説明と解決策

問題の説明:

急激な曲げ半径(例:90°未満)では、めっき液または粉体塗料が内側の半径部分に異常に蓄積し、厚塗りになります。これにより角度が小さくなり、曲げた2つのエッジが互いに「くっつく」状態になることもあります。

解決:

- 設計:あまり鋭角に曲げないようにし、内側のコーナーの半径を大きくします (できればシートの厚さの 1.5 倍以上に指定してください)。

- プロセス:曲げ部の内側に耐高温テープまたは特殊なシールド スリーブを使用して、静電シールド技術を使用します。

- パラメータ:スプレー電圧 (通常 60 ~ 80 kV) と粉体流量 (30 ~ 50 g/分) を制御し、単一の厚いスプレーではなく複数の薄いスプレーパスを利用します。

プロセスシーケンス: 最初に曲げるか、最初に処理するか?

鋭角の問題を解決した後、次に重要な決定は工程順序(曲げを先にするか、処理を先にするか)です。これは寸法精度と生産性に大きく影響します。

主流のプロセスパスの比較

| プロセスパス | 応用 | 利点 | デメリット |

| 最初に曲げて、後で治療する(主流) | 90%以上 産業用途(機器筐体、家電部品) | 寸法制御が良好で、応力が均一に緩和され、完全に覆われたコーティング。 | 複雑な内部空洞の治療には、死角が含まれる可能性があります (事前に設計されたフロー パスが必要)。 |

| 最初に治療し、後で曲げる(特別) | 非常に厳しい基板表面性能仕様が求められる用途 (例: 事前にスプレーされた防錆コーティング)。 | 基板表面を曲げ傷から保護します。 | 処理層が割れやすく、寸法制御が困難(曲げスプリングバックに影響) |

「まず曲げて、後で治療する」がなぜ望ましいのでしょうか?

- 寸法制御性。部品の本来の寸法は曲げ加工時に決定され、その後の表面処理寸法の変更は、余裕を持たせることで正確に計算できます。

- 応力緩和への対応。曲げ加工により、シートに残留応力が発生します。スプレー硬化などの熱処理表面処理は、こうした応力を緩和し、その後の変形を軽減するために適用できます。

- コーティングの柔軟性が問題となります。まず曲げ加工を行い、次に処理を施すことで、曲げ加工後の継ぎ目も含め、曲げ加工後のすべての表面にコーティングを施し、完全な保護を実現します。

例外:特定の機能層を基板上に配置する必要がある場合 (例: 導電性酸化とそれに続く電気メッキ)、または曲げ後に一部の処理を実行できない場合 (例: 電気泳動用のフロー チャネルを事前にクリアする) は、最初に処理を実行します。

JS Precision のオンライン板金曲げサービスでは、製品ニーズに基づいて最適なプロセス順序を簡単に特定でき、注文入力から納品までの可視性が提供されるため、安心と効率が得られます。

プレスブレーキの「目に見えない」役割:圧力設定がコーティングの接着性を予測する方法

プロセスの順序が決まると、プレスブレーキの設定自体も関係してきます。特に圧力設定はコーティングの接着に影響するため、通常は見落とされがちです。

原因:

曲げ圧力が強すぎたり、下部のダイの V ギャップが適切に調整されていない場合、シートの外側の表面に小さなへこみや傷ができます(肉眼では検出できませんが) 。

接着への影響:

これらの微小損傷は、応力集中や破面の連続性にも影響を及ぼします。その後の加工(主にスプレー硬化時)における熱応力の影響により、コーティングはこれらの欠陥から容易に剥離する傾向があり、外観だけでなく耐食性にも悪影響を及ぼします。

ベストプラクティス:

板厚と材質に応じて曲げ圧力を計算して最適化し(例:1.5mmのアルミニウム合金の曲げ圧力は通常120~150トンの範囲)、下型の適切なVギャップ幅(推奨は板厚の6~8倍)を使用して、コーティングの密着性が良好になるように適切にサポートしながら、曲げが過度のストレスなくスムーズに行われるようにします。

JS Precision には、板金曲げの熟練した技術スタッフがおり、お客様の板金仕様に応じて板金ベンダーの圧力を正確に調整し、仕様に応じたコーティングの均一な接着を実現し、繰り返し使用できる製品品質をご提供します。

高度な検討事項:材料選択と応力緩和の影響

プロセスや設備に加え、材料の選択や応力緩和も表面処理後の寸法に影響を及ぼし、これらは高度な設計における本質的な課題です。

異なる材料の反応:

アルミニウム合金、軟鋼、 ステンレス鋼は、曲げ加工後のスプリングバック挙動が異なり、表面処理熱処理時の応力緩和に対する反応も異なります。これにより、コーティング膜厚の影響が生じる可能性があります。

例えば、アルミニウム合金のスプリングバック率は約1~3°です。陽極酸化処理における120~150℃のシール工程では、応力解放によりスプリングバック量が0.5~1°増加し、角度寸法が変化する可能性があります。ステンレス鋼の場合、スプリングバック率は最小値(0.5~1.5°)であり、熱処理による寸法への影響は大きくありません。

プレストレスの機能:

精密部品(コネクタ部品の嵌合許容差 ±0.05mm など)の場合、曲げ加工後、表面処理の前に応力緩和(低温アニール、150°C/2 時間など)を実行して、その後の熱操作による変形を軽減することができます。

コーティングの均一性:

複雑な板金部品の凹部では、コーティングが不均一になりやすい傾向があります。これは「ファラデーケージ効果」によるものです。つまり、静電噴霧や電気めっきの際に溝内の電界強度が高くないため、コーティングの堆積量が少なくなり、局所的に膜厚が減少し、寸法均一性に影響を及ぼします。

解決策は、部品の構造を最適化し、過度に深い閉じた溝を使用しないこと、または処理中に電極の位置を変更することです。

JS Precisionのケーススタディ:5G基地局ハウジングの「次元的償還」

背景

通信機器メーカーは、5G基地局用アルミ合金シェル(600×400×1.5mm)を製造しました。精密コネクタ(嵌合公差±0.1mm)を用いて組み立てる前に、表面をアルマイト処理(アルマイト皮膜の厚さ15μm)する必要がありました。

当初の工程では、曲げ加工前に陽極酸化処理を行っていましたが、曲げ加工部で酸化膜が破断し、コネクタの挿入が困難でした。この酸化膜(約15μm)により、曲げ加工部以外の組立クリアランスが0.03~0.05mm減少し、組立精度全体に悪影響を及ぼしました。板金曲げ加工部品の歩留まりはわずか65%でした。

問題診断

1. プロセスの順序が正しくない:陽極酸化処理を曲げると、曲げ応力によって酸化膜に亀裂が生じます (アルミニウム合金の酸化膜は脆くて硬いため、曲げによる変形に耐えられません)。

2. 寸法不整合の不具合:設計時に酸化層の厚さが考慮されていなかったため、実際のクリアランスが理論値よりも小さくなり、コネクタの組み立て時に干渉が発生します。

3. 金型の適合性不良:プレスブレーキの圧力が過剰(200トン)で、1.5mm厚のアルミ板に必要な150トンをはるかに上回っていました。その結果、アルミ板が局所的に1.2mmまで薄くなり、酸化膜の損傷がさらに悪化しました。

JS Precisionのソリューション

1. 工程ステップの順序を逆にする:世界的に認められている曲げてから加工する慣行を採用し、曲げ圧力を 150 トンに最適化し、曲げ半径R = 3 mm を確保します(鋭角を防止)。

2. 寸法補正設計: CAD モデルで酸化層の厚さを減算し(7.5μm/面、全体のギャップに 0.015mm を導入)、組み立てスペースを導入します。

3. 金型とパラメータの最適化:ポリウレタン曲げ金型を使用し(鋭角な角のへこみを減らすため)、曲げ後に応力緩和焼鈍処理(150℃×2時間)を実施して材料の内部応力を減らします。

4. コーティングの適応:陽極酸化処理後にニッケル塩シーリング処理を施すことで、耐腐食性とフィルムの柔軟性が向上し、曲げた際にひび割れが発生するのを防ぎます。

結果

完成品では曲げ加工部に酸化膜クラックが発生せず、コネクタ組立の合格率は65%から98%に向上しました。全体の寸法公差は、精密組立に必要な±0.08mmに抑えられました。さらに、手直しやスクラップの削減により、 1ユニットあたり12ドルの生産コスト削減を実現し、高い顧客認知度を獲得しました。

よくある質問

Q1: コーティングの厚さにはどの程度の許容範囲を設ける必要がありますか?

通常、片面コーティングの場合、両面の寸法において、公称膜厚の1.5~2倍の許容範囲が認められます。例えば、片面80μmの粉体塗装を選択した場合、片面あたり120~160μmの許容範囲が認められます。正確な値は、サプライヤーの工程能力に基づいてご確認ください。

Q2: 寸法に影響を与えない表面処理の工程はありますか?

化成皮膜(導電性酸化皮膜など)は、サイズの変化がほとんどないか全くなく、通常はわずか1~3μmの膜厚で、添加剤処理よりも大幅に少ないです。板金曲げ部品のサイズへの影響はごくわずかです。腐食保護効果は限定的ですが、屋内での短期使用に限られます。

Q3: コーティングされた部品の実際の曲げ角度をどのように調整すればよいですか?

最も効果的な方法は、光学プロジェクターまたは3Dスキャナーを使用することです。光学プロジェクターは部品の画像を増幅することで角度を正確に測定でき、3Dスキャナーは部品の3次元データを取得して多角度検査を行うことができます。従来の接触式分度器はコーティングを劣化させ、読み取りに誤りが生じます。特にコーティングが厚い部品では、1~2°の誤差が生じ、真の角度が隠れてしまう可能性があります。

Q4: アルマイト処理後、曲げ角度が変わることがあります。なぜでしょうか?

これは一般的に材料の応力に関係しています。アルミニウム合金は板金を曲げる際に内部応力を生じます。陽極酸化処理による熱処理によってこの内部応力が緩和され、部品にわずかな歪みが生じ、曲げ角度が変化します。さらに、酸化皮膜自体の収縮も角度にわずかな影響を与え、0.5~1°程度変化する傾向があります。

まとめ

曲げ後の板金の寸法に対する表面処理の影響はかなり複雑ですが、科学的に計画された許容値、論理の自然な順序(曲げ後の処理など)、装置の正しい調整(プレスブレーキの圧力など)、およびそれぞれの材料特性によって、その影響は完全に制御できます。

JS Precision は、カスタム板金曲げ加工の製造で長年の経験があり、これらの方法をすべてのプロジェクトに取り入れて、顧客が寸法上の落とし穴に陥らないようにし、製品の精度と表面性能の両方で win-win の状態を実現しています。

当社の明確な板金曲げ価格、熟練の板金曲げ機械、そして豊富なプロジェクト経験により、お客様の製品の表面処理と寸法精度のニーズを確実に満たします。今すぐお問い合わせください。お客様のニーズに合わせたソリューションをご提供し、効率的な生産体制の構築をお手伝いいたします。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com