製造のための設計は、航空宇宙用ブラケットの設計に何週間も費やしたにもかかわらず、内部コーナー半径が不十分なために CNC 加工中に加工不可能であることが判明したり、加工コストが予算を 40% 超過したりするなどの問題を解決する鍵となります。

精密製造における最も独創的な設計とは、CADソフトウェアで賞を獲得するようなものではなく、最低コストと最速のスピードで高品質な製品に変えられる設計です。統計によると、製品コストの60%以上が設計段階で決定されています。

このガイドでは、製造のための設計の主要な原則と実践について説明し、JS Precision が早期の DFM コラボレーションを通じて、 CNC 加工サービスにおけるコストの最適化、品質の向上、リードタイムの短縮という3 つの目標を達成するためにクライアントをどのように支援しているかを示します。

主要な回答の要約

| DFMコア寸法 | 伝統的なデザインにおける一般的な問題 | JS PrecisionのDFMソリューション |

| 製造可能性 | 機械加工できない機能、不必要な複雑さ、またはツールのアクセシビリティに関する不注意。 | 製造可能性に関する早期の設計レビューにより、現在の CNC 加工サービス能力の範囲内で設計を効率的に生産できることが保証され、製造上の障壁が排除されます。 |

| コスト最適化 | 許容差が狭すぎる、材料の選択が不適切、加工パスが非効率的など、その理由は数多くあります。 | 当社では、あらゆる設計機能がカスタム部品の製造コストに与える影響を体系的に分析し、コストを最大 40% 削減できるデータ駆動型の最適化提案を提供します。 |

| 効率向上 | 設計関連の問題により、多段階の加工、ツールパスの延長、ツールの交換頻度の増加、クランプが必要になります。 | 当社では、大量 CNC 加工用に部品の形状を最適化し、ツールパスを簡素化し、加工時間を短縮し、スループットと一貫性を向上させます。 |

JS PrecisionのコアDFM原則:実世界の経験に基づき、最初の試みでプロジェクトを成功させる

JS Precision は過去 15 年間、CNC 加工に深く関わり、航空宇宙、医療機器、自動車部品などの業界の2,000 社を超える顧客に製造設計サービスを提供してきました。

たとえば、航空宇宙企業向けにアルミニウム合金製ブラケットの設計を最適化したところ、トポロジー最適化ソリューションによって、アメリカ機械学会 (ASME) のASME Y14.5-2018規格の幾何寸法および公差 (GD&T) の簡素化された設計ガイドラインに準拠し、加工時間を4.5 時間から 2.2 時間に短縮して、クライアントのコストを 42% 削減することができました。

また、医療機器クライアントの非標準穴加工の課題も解決し、穴寸法を標準化することで工具交換を減らし、生産効率を30%向上させました。

また、新エネルギー顧客向けに、複数の部品間の組立ミスを回避するための統合構造部品の設計など、カスタム部品製造における100件以上の要求の厳しいプロジェクトを独自に遂行してきました。これらの実例から、DFMはプロジェクトの目標達成に不可欠であるという重要な教訓を得ました。

このガイドは、長年にわたる当社のサービス経験を体系的にまとめたものです。記載されているすべての原則と提案は、実際のプロジェクトで検証されています。製造性を考慮した設計(DFM)の実践をガイドし、CNC加工プロジェクトの成功を支援するために、このガイドをぜひご活用ください。

JS Precision の DFM ケーススタディをもっとご覧になりたいですか?業種をご登録いただくと、同じ業種における製造性を考慮した設計の成功事例をお送りし、DFM の価値を直感的に理解していただけるようお手伝いいたします。

DFM フレームワーク: CNC 加工における基本的な手順と原則は何ですか?

製造業の成功への第一歩は、体系的で製造志向の設計フレームワークを構築することです。CNC加工において、このDFMフレームワークは、設計の初期段階からリスクを軽減するのに役立ちます。以下では、その中核となるステップと原則を詳細に解説します。

早期関与:製造に関する知識を設計段階に持ち込む

概念設計段階で製造の専門家を導入することが、製造のための設計の核となる価値提案です。

JS Precision のエンジニアはこの時点で介入し、部品のアスペクト比がツールの加工範囲を超える場合に設計がCNC 加工サービスのプロセス要件を満たしているかどうかを判断し、後の段階での大幅な変更を回避します。

5つの基本原則:簡素化、標準化、モジュール化、アクセシビリティ、コンプライアンス

1. ジオメトリを簡素化する:不必要な複雑な突起や溝を排除して、不規則な表面を規則的な表面に変更するなど、プログラミングの時間と難易度を軽減します。

2. 穴/半径寸法の標準化:さまざまな非標準の穴を業界標準の寸法に標準化します。たとえば、6 種類の穴を 2 種類に減らすことで、ツールの変更を減らします。

3. モジュラーコンポーネントの設計:統合シェルをトップカバーとベースに分割するなど、複雑な部品を個別に機械加工可能なモジュールに分割して、機械加工と組み立てを簡素化します。

4. ツールのアクセス性:深いキャビティコーナーに十分な半径を確保するなど、ツールが届かない加工領域を防ぐために、設計時にツールに十分なスペースを確保します。

5. 製造能力を満たす:非現実的または過度にコストのかかる要件を回避するために、研削精度に到達するために通常のフライス加工を必要としないなど、設計は実際の CNC 加工レベルと一致する必要があります。

反復的なコラボレーション:DFMフィードバックから設計最適化までのクローズドループ

JS Precisionは、構造化されたレポートを通じて、明確で実用的な製造性を考慮した設計の改善提案をお客様に提供します。レポートには問題点、改善計画、期待される成果がリストアップされ、お客様からのフィードバックに基づいて計画を調整することで、最適化の閉ループを形成します。

図1:標準化されたスレッドコールアウト。これにより、メーカーは機能要件を満たしながらプロセスを最適化できます。

コストエンジニアリングの考え方: DFM は総製品コストにどのように直接影響しますか?

コスト管理においては、「製造を考慮した製品設計」という考え方をあらゆる意思決定に重視することが最も重要です。多くのクライアントは、設計段階では機能性のみを重視し、製造コストを全く考慮しない傾向があります。DFMは、設計開始段階から総コストの削減に役立ちます。

材料の選択と活用:ブランクから部品へのインテリジェントな変換

部品の輪郭とレイアウトを最適化し、標準サイズのブランクを選択することで、材料の使用率を50% から 80% 以上に高めることができます。

たとえば、当社はクライアントの加工部品数を 100mm x 100mm ブランクから 2 個から 4 個に増やすことを支援し、材料コストを最大 50%削減しました。また、カスタマイズ料金を回避するために標準のアルミニウム合金ブランクの使用を推奨しました。

加工時間:1分ごとにコストがかかる

ツール交換を減らし、ツールパスを最適化し、不要なcom/5-axis-cnc-machining">5 軸加工は、CNC 加工サービスの工作機械コストを直接削減できます。

たとえば、あるクライアントでは、穴の寸法を標準化することでツールの交換回数を 8 回から 3 回に減らし、加工時間を 3 時間から 1.8 時間に短縮し、1 時間あたり 80 ドルで部品 1 個あたり 96 ドルを節約できました。

後処理と組み立てコスト:見落としがちな隠れた費用

設計により、研磨に必要な時間を短縮し、組み立て手順を簡素化し、パッケージングに関する特別な要件を排除して、総合的な観点からカスタム部品の製造コストを制御することができます。

例えば、非嵌合面の表面粗さをRa0.8μmからRa1.6μmに調整すると研磨時間が30%短縮され、ネジの代わりにスナップフィットデバイスを設計すると組み立てが容易になり、人件費も削減されます。

製品設計でコストを削減するにはどうすればよいでしょうか? JS Precisionに材料の種類と生産量の要件をお知らせいただければ、製造に適した製品設計と、隠れた費用を削減するコスト最適化プランをカスタマイズいたします。

CNC 加工サービスにおける交渉不可能な設計制限とは何ですか?

CNC 加工サービスの物理的な制限を理解し、尊重することが、設計を成功させる鍵となります。

切削工具の幾何学的制約や工作機械の動的性能などのこれらの制限は、SAE International が発行する航空宇宙材料仕様 (AMS)および関連する機械加工ガイドラインで明確に定義され、制限されています。

多くの設計図は理論的には正しいものの、CNC加工サービスの限界を超える制約のため、加工できません。以下に主な制約事項を挙げます。

ツール形状のハード制約: 最小半径、深さ、角度

工具によって加工能力には明確な限界があります。以下はJS Precisionがまとめた一般的な参考データです。

| ツール制約タイプ | 特定の制限(基準値) | 適用可能なシナリオ |

| 最小半径 | エンドミルの最小半径:スチールの場合は 0.1 mm、アルミニウムの場合は 0.05 mm。 | 内角、溝設計 |

| 深さと直径の比の限界 | 通常のエンドミルの深さと直径の比は ≤ 5:1、延長ツールは ≤ 10:1。 | 深キャビティ・深穴加工 |

| 内径直角加工 | 90° の内角を直接加工することはできません。フィレット半径 ≥ ツール半径が必要です。 | 部品コーナーデザイン |

工作機械の物理的限界:移動、干渉、およびクランプ

CNC 加工サービス機器のさまざまな仕様には、加工範囲、スピンドル干渉円、および固定具スペースの占有に関して一定の制限があります。

例えば、当社の立形マシニングセンターの最大移動量は1200mm×800mm×600mmで、主軸干渉円の直径は200mmです。設計においては、クランプスペースを確保しつつ、これらの制限を回避する必要があります。

薄壁と小さな形状による変形リスク

アルミ合金の薄壁の場合、厚さを 1 mm 以上に設定することをお勧めします。0.8 mm の薄壁は補強が必要です。細いアームの場合は、アスペクト比を 5:1 以下に設定することをお勧めします。これを超えると変形が発生し、サポートが必要になります。

お客様の設計がCNC加工サービスの限界を超えているのではないかとご心配ですか?部品図面をJS Precisionにアップロードするだけで、当社のエンジニアが無料で診断を行い、薄肉変形などの問題を回避し、カスタム加工サービスの要件への適合性を確保します。

図2:最小半径。半径が大きいほど、より大きく剛性の高い切削工具を使用でき、たわみに強く、優れた表面仕上げが得られます。

大量生産の CNC 加工における DFM はプロトタイピングとどう違うのでしょうか?

大量生産CNC加工における設計最適化のロジックは、単品試作におけるそれとは全く異なります。大量生産CNC加工では効率、安定性、コストといった要素が重視されるのに対し、試作においては迅速な機能検証が重視されます。以下で主な違いを見ていきましょう。

ツールの寿命と安定性が主な考慮事項になる

工具寿命は、急激なツールパスを避け、切削工具への負荷をバランスさせることで延ばすことができます。これは、 大量生産のCNC加工ロット全体のコストに影響を与えます。例えば、ある顧客のツールパスを最適化した結果、工具寿命が500個から1200個に延長されました。これは、工具1個あたり150ドルのコストで10,000個のバッチを加工する場合、1750ドルの節約になります。

自動化のための設計:簡素化されたクランプと位置決め

自動化された生産ラインを実現するために、ロボットが統一された位置決め基準と簡単に把握できる形状を設計します。

例えば、部品に2つの標準位置決め穴を設計することで、ロボットによる迅速な位置決めとクランプが可能になります。これにより、クランプ時間を3分から30秒に短縮できます。また、平坦なグリップ面を設計することで、滑りを防ぎ、安定性を向上させます。

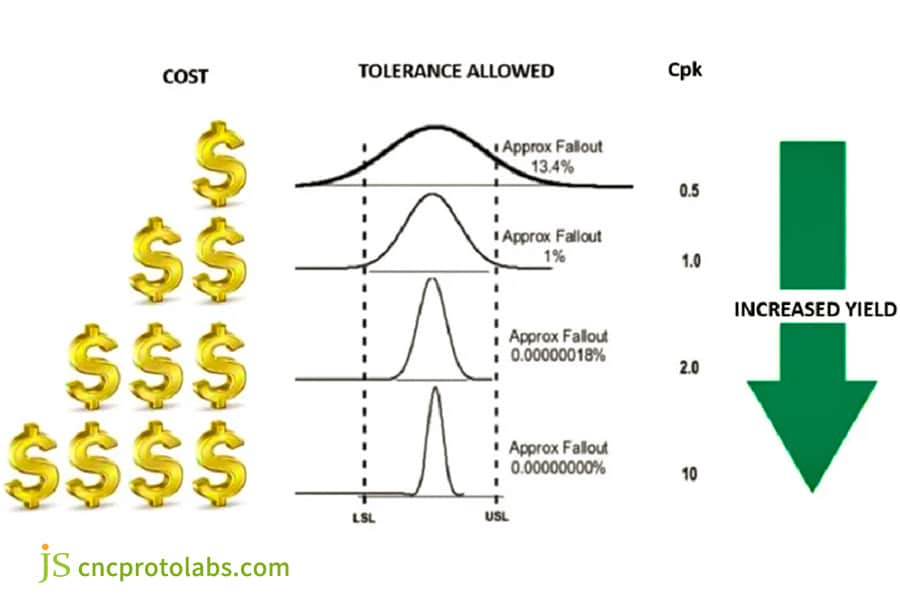

統計的許容度分析:変動の中での互換性の確保

統計的手法を使用して許容誤差チェーンを分析し、アセンブリの機能性を確保して歩留まりと生産効率を向上させる目的で許容誤差を適切に緩和します。

たとえば、元々の許容差が ±0.01mm、歩留まりが 85% だった部品バッチを ±0.015mm に緩和すると、歩留まりが 99% に達し、スクラップ コストが削減されます。

製造業向け製品の設計方法:避けるべきよくある間違い

落とし穴を知ることが、それらを避ける最善の方法です。「製造のための製品設計方法」のプロセスにおいて、多くのお客様が細部を軽視することでコストの増加や加工不良を引き起こしています。以下に、よくある間違いを挙げます。

過剰エンジニアリング:「完璧」がコストの敵となるとき

当社では、非嵌合面を鏡面粗さでマークし、重要でない寸法に対してはミクロンレベルの許容差を指定します。

例えば、ある顧客は、非嵌合側の底面にRa0.4μmの表面粗さをマーキングしたため、研削工程を追加しなければならず、 30ドルの追加費用が発生しました。また、マーキング公差が±0.005mmだったため、機械加工に1時間の追加費用が発生し、80ドルの追加費用が発生しました。

ストックの向きを無視すると、不要な5軸加工につながる

典型的な例: 当初、顧客の部品の傾斜には5 軸加工(1 個あたり 150 ドル) が必要でしたが、1 個あたり 80 ドルで 3 軸加工への再方向付けを推奨し、 1 個あたり 70 ドルを節約して、全体的なコストを大幅に削減しました。

「図面は正しいが、製造は間違っている」 - ラベルの省略

抜き勾配、重要な寸法、テクスチャ方向などの情報を明確に示すことが重要です。例えば、ある顧客のプラスチック部品に抜き勾配のラベルが付いていなかったため、100個の部品が廃棄され、2,000ドルの損失が発生しました。また、テクスチャ方向のマークも欠落していたため、再加工が必要となり、追加の時間とコストが発生しました。

設計におけるよくあるコストの落とし穴を回避したいですか?JS Precision の「製造向け製品の設計方法」エラー チェックリストをリクエストして、設計を見直し、不要な処理コストを削減しましょう。

許容誤差の綱渡り: カスタム部品の製造における許容誤差の指定方法

カスタムパーツの製造において、公差は性能とコストのバランスをとる上で重要な要素です。公差が厳しすぎるとコストが上昇し、公差が緩すぎると機能性が低下します。以下では、公差を適切に設定する方法をご紹介します。

機能ベースの許容度戦略:クリティカル vs. 非クリティカル

組立インターフェースやキネマティック嵌合部などの重要な形状には、より厳しい公差でマーキングし、非機能領域にはより経済的で緩い公差を適用します。例えば、嵌合穴には±0.01mmの公差でマーキングし、側面マーキングには±0.1mmの公差でマーキングすることで、機能性とコストのバランスを取ります。

プロセス能力を理解する: サプライヤーはどのレベルを達成できますか?

JS Precisionは、 CNCフライス加工や旋削加工など、様々な工程に対応する標準的な公差機能を備えており、お客様が挑戦的かつ現実的な目標を設定できるよう支援します。以下は、一般的な工程公差機能の参考情報です。

| 機械加工工程 | 標準許容範囲(mm) | 適用部品タイプ |

| CNCフライス加工 | ±0.01~±0.10 | ブラケット、ハウジング等 |

| CNC旋削 | ±0.005~±0.05 | シャフト、ディスク |

| 表面研削 | ±0.001~±0.005 | 高精度の接合面 |

幾何公差の効率的な適用

位置公差やプロファイル公差などの幾何公差は、部品の機能をより効果的に制御するために使用され、多くの場合、複数の線形公差を指定するよりも経済的で正確です。

例えば、穴の位置公差をφ0.02mmに指定すると、X/Yの直線公差を指定するよりも精度が高く、測定も容易になるため、検査時間を短縮できます。

図 3: このグラフは、許容範囲が広がるにつれて、収量が低下し、コストが上昇することを示しています。

パラダイムシフト: 積層造形デザインはどのようにルールを書き換えるのか?

積層造形のための設計は、「製造上の制約」から「機能の解放」への真のパラダイムシフトをもたらします。積層造形のための設計は、従来のCNC加工における幾何学的制約を打ち破り、より複雑な設計を可能にします。

減算から加法へ:幾何学的自由を受け入れる

DFAM を使用すると、中空格子、複雑な内部流路、統合構造など、従来の CNC 加工サービスでは実現不可能または非常にコストがかかる設計を作成できます。

たとえば、従来の CNC では複雑な内部流路を作ることができませんでしたが、積層造形なら 30% 以上の軽量化を実現しながらそのような機能を実現でき、中空格子構造では材料を 40% 節約できます。

サポート構造: DFAM における独自の設計上の考慮事項

サポート構造は設計段階で最小限に抑えるか、あるいは重要でない面に設計することで、後処理時間と無駄を削減できます。例えば、設計面の傾斜が45°以上の場合はサポートを減らし、サポートが必要な場合は、重要面への損傷を防ぐために、接合面以外の面に配置します。

統合製造 - DFMとDFAMの融合

最先端のトレンド:製品の CNC 加工用の高精度インターフェースと3D プリント用の複雑な軽量ボディを設計します。たとえば、航空機の機体を 3D プリントすると重量が軽減される一方で、インターフェースの精密 CNC 加工により、純粋な CNC 加工よりも 25% 低いコストで精度が得られます。

積層造形のための設計を体験し、設計の可能性を解き放ってみませんか?JS Precisionのホットラインに今すぐお電話ください。当社のチームが中空格子構造などの構造設計をお手伝いし、CNC加工と組み合わせて最適な効率を実現します。

ケーススタディ:DFMによる航空宇宙用ブラケットの大量生産で42%のコスト削減

初期設計の課題

航空宇宙グレードのアルミニウム合金製マウントブラケットは、もともと非常に

「堅牢」なソリッドブロック構造を採用していたため、かなりの材料ロスが発生しました。さらに、8種類の非標準穴と14の非常に厳しい公差(例えば±0.005mm)があり、加工時間は最大4.5時間にも及びました。

1個あたり最大200ドルという高額なコストでは、 CNC加工による大量生産の要件を満たすことができません。月産1,000個のお客様の予算では、このコストを賄うのは到底不可能です。

JS PrecisionによるDFM詳細分析:

1. トポロジー最適化と軽量化: CAEソフトウェアを用いて支持構造にかかる応力をシミュレーションした結果、応力の低い3つの領域が明らかになりました。余分な材料を大胆に除去し、航空宇宙分野の要件を満たす強度を維持しながら、部品をソリッドブロックから高効率のリブ構造へと変更しました。

2. 形状の標準化: 8つの非標準穴を3つの標準サイズ( φ5mm、φ8mm、φ10mm)に標準化しました。これにより、工具交換と加工の複雑さが軽減されます。同様に、部品の5つの異なる内角Rも、標準の切削工具に合わせて0.2mmに標準化されました。

3. 公差の合理化: 14の厳しい公差を見直し、 カスタム部品製造能力に基づき、そのうち9つを±0.005mmから±0.02mmに緩和しました。試験の結果、緩和された公差は部品の組み立てと機能に影響を与えないことが示されました。

最終的な成功結果

最適化された部品は35%軽量化(500g→325g)され、1個あたりの材料費は20ドル削減され、加工時間は2.2時間に短縮され、人件費は26.4ドル削減されました。総コストは200ドルから116ドルに42%削減され、航空宇宙強度試験にも合格しました。月産1,000個のお客様にとっては、84,000ドルの節約となりました。

図4:航空宇宙産業向けCNC精密加工アルミブラケット

よくある質問

Q1: 設計プロセスのどの時点で DFM を開始する必要がありますか?

早ければ早いほど良い。理想的には、DFMの考え方は製品設計のコンセプト設計段階で導入されるべきです。その段階で設計変更コストが最も低く、その後のCNC加工段階での問題を回避できるからです。これはJS Precisionの経験に基づいています。

Q2: DFM解析は無料ですか?

はい、カスタム加工サービスのあらゆるプロジェクトに対し、専門的なDFM分析レポートを無料でご提供いたします。これは、具体的な改善提案を行うための標準サービスです。

Q3: 最も一般的な DFM の提案は何ですか?

内角の半径を標準工具サイズに合わせて大きくし、穴サイズを標準化し、過度に深いキャビティを避け、重要でない公差を緩和します。これらの提案は製造性に関する問題の80%を解決でき、非常に実用的です。

Q4: DFM はカスタム部品製造のリードタイムを改善しますか?

大幅に短縮されます。DFMは製造上の課題を解消し、プロセスパスを最適化するため、プログラミングと加工時間を直接削減できます。お客様のリードタイムを30%短縮するお手伝いをしました。

Q5: 複数のプロセス (たとえば、機械加工 + 3D 印刷) を伴う複雑な部品の場合、DFM はどのように行いますか?

弊社のエンジニアはさまざまなプロセスに精通しており、さまざまな製造戦略の長所と短所を評価して、有効性とコストの両方を考慮した最適なハイブリッド製造 DFM ソリューションを提供できます。

Q6: アセンブリ全体の DFM 分析を提供できますか?

はい、当社は部品間のインターフェースを最適化し、全体的な組み立てプロセスを簡素化して、組み立て時間と人件費を削減するコンポーネントレベルの DFM 解析を提供します。

Q7: DFM は大量 CNC 加工のコスト削減にどのように役立ちますか?

最適化された設計の利点は、大量生産においてさらに顕著になります。サイクルタイムの短縮と工具寿命の延長により、変更の必要性が減り、大量生産におけるコストを大幅に削減できます。

Q8: 提案された DFM の変更が有効かどうかはどうすればわかりますか?

航空宇宙分野の 42% のコスト削減などのケース スタディを使用して、DFM レポートの各変更に対するコスト削減とサイクル タイム短縮の見積りを定量化します。

まとめ

製造のための設計(DFM)は複雑な理論ではなく、JS Precisionによる数多くのCNC加工プロジェクトを通じて実証された実用的なツールです。この知識があれば、設計を最初から正しく行えるだけでなく、コスト、効率、品質を最適化し、すべてのカスタムパーツが機能的かつ経済的に仕上がるようになります。これが、このガイドが提供する価値です。

製造設計に関するトピックをさらに深く掘り下げてみたいと思いませんか?以下の厳選コンテンツをお勧めします。

JS Precisionを選択すると、設計図から製品まで、設計プロセスのすべてのステップを正確かつ制御可能にすることができます。

今すぐあなたのデザイン課題をお送りください! JS PrecisionのウェブサイトにアクセスしてCADファイルをアップロードしてください。24時間以内に、詳細なDFM分析レポートを無料でお届けします。最適化の提案と、それらが推定コスト削減と納期に与える影響を明確に示しています。最初のステップから始めて、一緒に素晴らしい製品を作りましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリントなど、幅広い分野に注力しています。com/injection-molding">射出成形、金属プレス加工、その他のワンストップ製造サービス。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com