精密等級 歯形誤差 (μm) 累積歯ピッチ誤差 (μm) 表面粗さ Ra (μm) 硬化層の深さ (mm)

グレード 12 (DIN グレード 3 に相当) ≤2

≤5

≤0.4

1.5~2.0

グレード 10 (DIN グレード 5 に相当) ≤3.5

≤8

≤0.6

1.2-1.8

グレード 8 (DIN グレード 6 に相当) ≤5

≤12

≤0.8

0.8~1.5

グレード 6 (DIN グレード 7 に相当) ≤8

≤18

≤1.2

0.8-1.2

高精度の歯車製造には、次のことをサポートする定量的指標が必要です。 歯形誤差は 3 ~ 5μm 以内である必要があり、AGMA および DIN 規格は変換可能である必要があり、選択基準が示されている必要があり、硬度の深さは用途に対応している必要があります。

高精度はどのようにして達成されるのですか?テクノロジー、設備、プロセスの三角関係

精密歯車の製造には次の 3 つの要素の組み合わせが必要です。

1. ハイエンド CNC 工作機械: 高剛性装置、繰り返し位置決め精度 < ± 3 μm。

2.高度な切削工具と補正: カスタム コーティングされた切削工具 + リアルタイムの摩耗補正。

3.環境管理: 作業場の環境温度は 20+/-2 でなければなりません。

4.完全な検査: CMM、ギア噛み合いテスターなどを使用して 重要な寸法を全数検査 します。

<ブロック引用>

高精度の歯車製造のための高度なサポートが必要な場合は、JS Precision に連絡して精度検査用のサンプル データ レポートを依頼し、DIN 3 ~ 6 グレードの歯車製造のために測定したデータの詳細を確認し、JS Precision の製造プロセスを目撃するために当社の精密機械加工工場への訪問を手配してください。

CNC 歯車ホブ切り技術が現代の歯車製造の基礎となるのはなぜですか?

歯車製造の重要な方法の 1 つである CNC 歯車ホブ切り技術 は、効率、精度、 一貫性 を特徴としており、歯車製造業界の現在の主流技術とみなされています。

CNC 歯車ホブ加工とは正確には何ですか?継続的なインデックス作成の技術

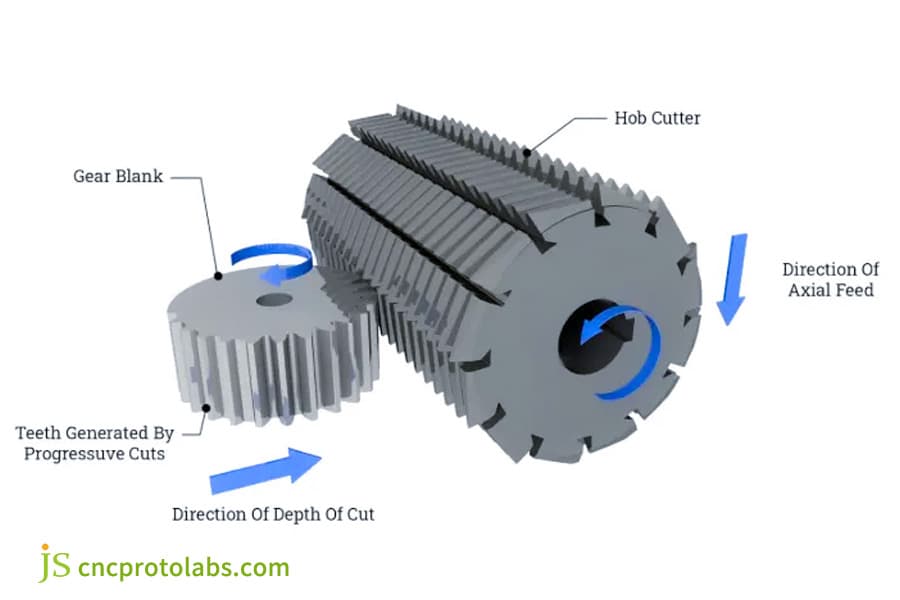

CNC 歯車ホブ加工技術は、ホブとワークピースの螺旋噛み合いプロセスを通じて歯形を連続的に切削する加工方法です。

作業原理: ホブが回転して送り、ギアとラックの噛み合いをシミュレートし、一度の操作 ですべての歯形を切断します。適用範囲: 平歯車の歯、はすば歯車の歯など、モジュラス 0.1 ~ 20mm、歯数 10 ~ 1000。

CNC ホブ加工は製造能力をどのように向上させますか?

効率: 連続切削により加工時間が大幅に短縮され、歯車の成形と比較して効率が 30~50% 向上します。これは大量の歯車の生産に有益です。高い柔軟性: 小規模から中規模のバッチ のカスタマイズされた生産ニーズに対応する際に、複雑な金型にほとんど依存せずに、CNC プログラミングを通じて製品のモデルを迅速に変更できます。高い一貫性:

現代の製造においてそれが重要なのはなぜですか?

CNC 歯車ホブ加工技術は、次のような効率と精度のバランスを達成する上で重要な役割を果たします。

複雑な歯車設計と厳しい公差 に対応できるため、高精度歯車製造の主要な機器となっています。

これらは自動生産ライン と簡単に統合できるため、安定した大量の歯車生産が保証されます。

これらは、シェービングやホーニングなどの他の作業を通じてさらに仕上げることができ、業界の要件に応じて DIN 3~7 グレード の精度に達することができます。

<ブロック引用>

効率的で正確な歯車加工ソリューションをお探しですか? JS Precision は 15 台の高度な CNC 歯車ホブ盤と高度な CNC 歯車ホブ加工技術を備えています。サンプル生産でも大量生産でも、お客様のご要望にお応えします。今すぐ歯車の詳細を送信すると、歯車加工サイクルのコストが無料になります。

精密歯車切削サービスには何が含まれますか?サプライヤーの選び方

精密歯車切削サービス は、歯車の製造において重要な役割を果たしており、さまざまな加工方法が含まれています。適切なサービス サプライヤーの選択は、品質に直接関係します。

精密歯車切削サービスの紹介

プロの精密歯車切削サービスはワンストップ ソリューションを保証する必要があります

コア加工: ホブ切り加工や歯車成形などの全プロセス加工付加価値サービス: DFM の最適化、熱処理、その他の後処理カスタマイズ サポート: 特殊な動作条件に合わせた非標準ギアセットの加工

精密歯車加工サービスプロバイダーの選び方

精密歯車切削サービスを選択する際は、次の点に注意する必要があります。

技術的能力: 機器リストと精度レポートを確認します。品質認証: IATF 16949、ISO 9001 。業界での経験: 業界内の同様の製品、および製品の対象となる業界での同様の製品生産能力の安定性: 大量の歯車生産を評価し、サプライ チェーンの強度を確保します。

プロの切断サービスが業界にとって不可欠である理由

プロの精密歯車切削サービスはビジネスに多くのメリット をもたらします。

非常に高価な設備や高額な給与を必要とする専門チームに投資する必要がないため、必要な投資資金が少なくて済みます

技術支援: 最高のプロセス技術とエンジニアリング支援を利用できるため、製品の競争力が向上します。 柔軟な対応: カスタマイズと量産のそれぞれの受注量の変化に適応して対応する能力

歯車の大量生産はどのような課題に直面していますか?品質を確保するにはどうすればよいですか?

歯車の大量生産には、効率を確保しながら厳格な品質管理が必要であり、メーカーのプロセス、設備、 管理能力 に非常に高い要求が課せられます。

大規模生産の特徴は何ですか?

ギアの大量生産に関連する特徴は次のとおりです。

最適な生産サイクル タイムで年間数万~数百万 のユニットを生産する

単価と材料の利用効率を最適化する

スムーズな製造と販売 を可能にする、よく整理されたサプライ チェーンのコラボレーション インターフェース

大量生産において品質のライフラインを守るにはどうすればよいですか?

JS Precision は、歯車の大量生産中にさまざまな品質管理プロセスを使用します。

全工程検査システム: 最初の部品、パトロール、最後の部品の検査システム、重要な寸法の全自動検査 統計的プロセス管理 (SPC): 製造プロセスをリアルタイムに監視して変動を検出し、CPK ≥ 1.67 の値を保証します。工具管理: 工具寿命データベースの開発、工具摩耗による品質への影響を防ぐための予知保全の適用標準化された運用: SOP に沿って運用するということは、 プロセスが人的要因の影響を受けにくい ことを意味します。

大規模な歯車生産の成長を促進する要因は何ですか?

近年、主に次のような理由により、大量の歯車生産の需要が急増しています。

自動車の電動化: 新エネルギー車の減速機におけるギアの需要の増加再生可能エネルギー: 風力タービンのギアボックスの需要の拡大オートメーションの普及: 産業用ロボットのギアに対する需要の高まり

理想的なカスタムギア製造パートナーは誰ですか?選択ガイド

カスタムギア製造サプライヤーは、加工工場であるだけでなく、戦略的パートナーでもあります。これらのサプライヤーを選択する際には、いくつかの要素の徹底的な分析が行われます。

カスタム サプライヤーを探す際に分析する必要がある中心的な要素は何ですか?

高品質のカスタムギア製造のサプライヤーは以下を備えている必要があります。

エンジニアリング サポート: DFM の最適化 とコスト削減の提案素早い対応: 設計変更や差し迫った要求に対する柔軟性透明性のある管理: 進捗状況と品質ステータスを同期します。品質保証: 高精度の歯車製造スキルと認められた資格

ギアメーカーと長期的なパートナーシップを成功させるにはどうすればよいですか?

長期的な関係には、送信者と受信者の両方 の協力が必要です。

技術契約 は、精度のレベル、素材などの要素を含めて明確に定義する必要があります改善活動に関して定期的に協力し、プロセスとコストを最適化する

ユニットあたりのコストではなく、 所有コストを重視 します。

適切な製造パートナーを選択することがプロジェクトの成功の鍵となる理由

適切なカスタムギア製造サプライヤーは、次のことを提供できます。

研究開発におけるリスクが減少し 、生産におけるリスクが回避されました。研究開発時間の短縮 と発売サイクルの短縮サプライ チェーンのセキュリティの確保 と競争力の向上

<ブロック引用>

JS Precision は、プロのカスタムギア製造サプライヤー の 1 つとして、常にお客様を第一に考え、設計から量産までの全プロセスのサポートを提供します。長期的なパートナーをお探しの場合は、弊社のエンジニアリング チームにお気軽にお問い合わせください。無料でプロジェクト評価を提供し、専門的な能力を活用してプロジェクトの成功を支援します。

ケーススタディ: JS Precision が新エネルギー自動車会社による減速機のゼロ納品の達成にどのように貢献したか

顧客の問題

世界的に有名な新エネルギー自動車メーカーは、電気駆動システムに ヘリカル ギア を探していました。

主なニーズ: DIN レベル 6 の高精度歯車規格に準拠した 製造、単体重量 ±0.5g 以内、年間需要 500,000 個以上、PPAP 製造部品承認プロセスで 1 回承認、単体コストは 12 ドル未満以内

JS プレシジョン ソリューション

1. 共同設計: JS Precision エンジニアリング チームは、歯車のマイクロ プロファイル設計 に深く関与しました。歯形と方向のパラメータを最適化することで、噛み合いノイズを低減するのに非常に効果的であり、顧客の NVH 要件を満たします。

2. プロセス設計: カスタム TiAlN コーティング工具を使用した高度な CNC ホブ切り技術を適用することで、プロジェクトは切削パラメータを最適化し、単一ピースの切削時間を 15% 削減 し、材料使用率を 92% に高めました。

3. 大量生産と品質管理: SPC システムは、ピッチや歯形の誤差を含む重要な寸法をリアルタイムで追跡できる、大量の歯車生産ラインに導入されました。CPK は常に 1.67 を超えており、100% の噛み合いノイズ検出 と重量スクリーニングを達成するように完全に自動化された検査ステーションが構成されています。

結果

サンプルから SOP までのプロジェクトをわずか 4 か月で達成し、顧客の目標を 1 か月上回りました。量産納品開始から 1 年以内に、顧客の組立不良部品数 (PPM) は 50 未満で、 顧客への 不良品ゼロ納品 の基準を満たし、単価は 11.2 ドル未満に抑えられ、顧客は全体の調達支出を 8% 削減することができました。

<ブロック引用>

高精度の歯車製造または大量歯車の生産において同様の問題がある場合は、JS Precision に連絡してプロジェクト要件を表明してください。私たちは、お客様のプロジェクトが成功するよう、成功体験に基づいてカスタマイズされたソリューションを提供します。

よくある質問

Q1: 歯車に最も一般的に使用される材料は何ですか?

最も広く使用されているのは、20CrMnTi、42CrMo などの合金鋼 です。これらは高い強度と良好な熱処理品質を備えているためです。その他の最も一般的なものは、鋳鉄、ステンレス鋼、真鍮、エンジニアリング プラスチックです。

Q2: 歯車研削と歯車シェービングの違いは何ですか?

歯車研削はより高い精度 (DIN グレード 3 まで) を可能にし、熱処理プロセス後の精密歯車製造要件を満たすために使用されます。ギアシェービングにより精度は若干低くなりますが (DIN グレード 6 ~ 7)、より効率的であり、熱処理前の仕上げに使用されます。

Q3: 小ロットのカスタム ギアの一般的な生産サイクルはどのくらいですか?

これは、必要な精度のレベルや歯車製造の複雑さによって、製造のタイムサイクルが異なるためです。サンプルがクライアントに渡されるまでには、通常 4 ~ 8 週間の推定時間がかかります。 JS Precision では 3 ~ 6 週間のタイムサイクルを提供できます。

Q4: 歯車メーカーの加工精度レベルはどのように判断すればよいですか?

一般的な製品に関する検査報告書を求め、歯形の誤差や累積ピッチ誤差などの重要なパラメータの値を検査し、工作機械の位置決め精度、試験装置、品質システムの認証状況について知ることが不可欠です。

Q5: 歯車を量産する際にコストを管理するにはどうすればよいですか?

これは、材料の使用に重点を置き、効果的な CNC 歯車ホブ加工プロセスを使用し、工具寿命管理に重点を置き、自動化に重点を置いてプロセス パラメータを最適化することで実現できます。 JS Precision は、お客様が大量生産に関連するコストを 10 ~ 15% 削減できるよう支援します。

Q6: 歯車の熱処理(浸炭や焼入れなど)後に仕上げ加工が必要なのはなぜですか?

熱処理中に歯車の変形が発生し、寸法や精度の誤差 が生じます。この変形は、高精度ギアの歯の精度が高く滑らかな表面仕上げを実現するために、製造プロセスの後半で研削およびホーニング作業によって除去することができます。

Q7: ギアの図面を提供する際に含める必要がある重要な情報は何ですか?

モジュール/ピッチ直径ピッチ、歯数、圧力角、ねじれ角、変位係数、精度等級、材料と熱処理、限界寸法、表面処理を明確に定義する必要があります。これらのパラメータはギア製造の品質に直接関係 します。

Q8: 中国の歯車製造会社として、JS Precision の主な利点は何ですか?

JS Precision は、欧州レベルの精密歯車加工技術、現地化された効率的なサプライ チェーン、コスト面での利点を統合し、設計サポートから量産納品まで精密歯車切削サービスのワンストップ サービスを提供します。同社は難易度の高い精密なオーダーメイドや大量生産の受注 に強みを持っています。

概要

歯車は小さいながらも現代産業における動力伝達の中核を担っています。歯車製造の精度と効率は、機器の性能と信頼性を直接的に保証します。 技術力、品質保証、 サービス意識 において一致する歯車製造会社 を選択することが、製品の成功の鍵となります。

Equipped with advanced CNC gear hobbing techniques, high-precision gear manufacturing standards, the flexibility to customize gear manufacturing, and mature high-volume gear production experience, JS Precision will surely provide premium quality products and excellent services for customers around the world.

If you are looking for professional precision gear cutting services or custom gear manufacturing suppliers, feel free to contact JS Precision's engineering team immediately to provide your requirements and drawings. We will provide you with free technical evaluations, DFM analysis, and accurate quotations to drive your next success with precision gears.

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください 。

JS Precision チームJS Precision は業界をリードする企業 で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工 、板金製造 、3D プリント 、射出成形 、金属スタンピング 、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。www.cncprotolabs.com

リソース

VIDEO

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

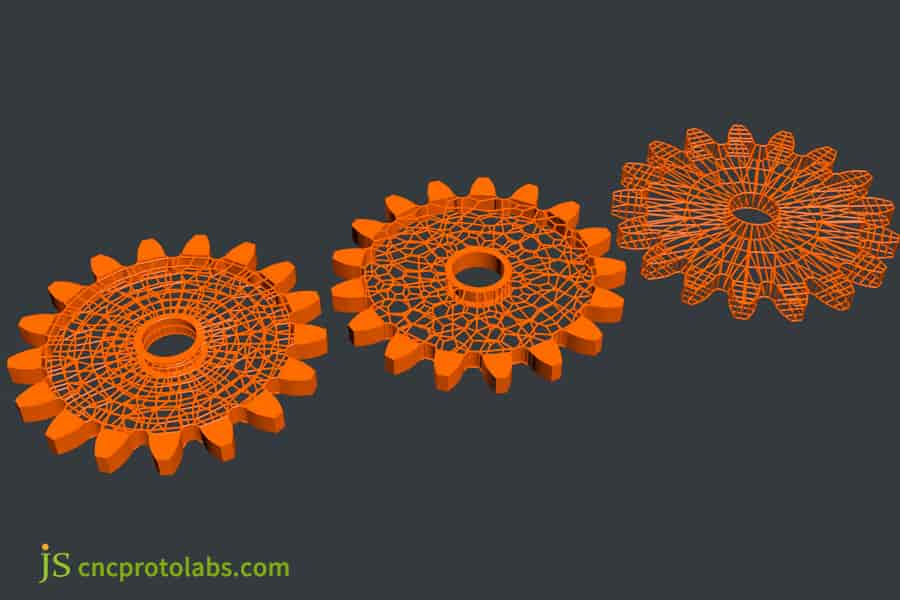

図 1 積層造形プロセスでは、非円形歯車を製造し、幾何学的形状と歯車を組み合わせることができます形状

図 1 積層造形プロセスでは、非円形歯車を製造し、幾何学的形状と歯車を組み合わせることができます形状 図 2 歯車ホブ加工は、ローリング カッターと呼ばれる円筒形の工具を回転させて歯車の歯を加工するプロセスです。

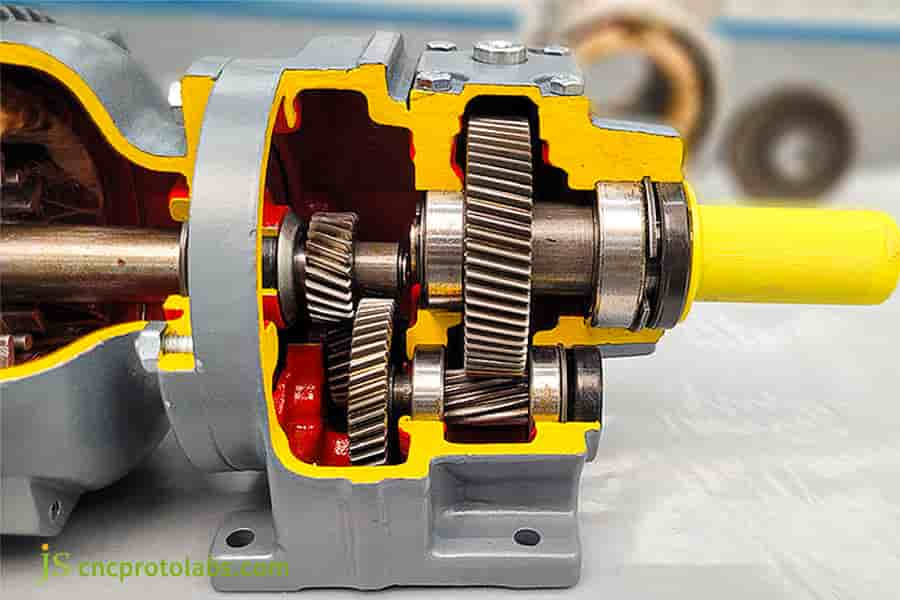

図 2 歯車ホブ加工は、ローリング カッターと呼ばれる円筒形の工具を回転させて歯車の歯を加工するプロセスです。 図 3 電気駆動システム用はすば歯車

図 3 電気駆動システム用はすば歯車