5 軸 CNC 加工サービスの再現性は非常に高くなります (例: ±0.003mm)。 JS Precision で入手可能な統計によると、5 軸加工の導入後、材料の無駄と再加工率が大幅に減少しました。材料の無駄率は5% 以上から 1% 未満に減少し、再加工率は 8% から 1.2% に減少しました。

<ブロック引用>

ボールエンドミルによる仕上げの場合、時間の経過とともに指数関数的に増加する小さなステップ距離を使用して、Ra 0.4μm の低表面仕上げが達成されます。この問題は、 高速フライス戦略またはバレル ツール を使用して対処され、効率が 30% 以上向上しました。

流体フロー システムの複雑なチャネルの加工中に、加工領域に到達するクーラントが不足すると工具が過熱する可能性があります。 JS Precision が製造する 5 軸マシニング センターは、70 bar 以上のスピンドル センター内部冷却システムと、切りくず除去を最適化するためのパス プログラミングを備えています。

たとえば、自動車のヘッドライト カバー金型をケーススタディとして使用すると、アンダーカット面により 3 軸工作機械が加工領域に到達することが妨げられます。カスタム5軸CNC 加工により加工方向を自由に調整できます。したがって、機械加工は手で研削することなくシングルパスで行われます。

<本体>

| 比較ディメンション |

3+2 インデックス加工 |

真の 5 軸リンケージ加工 |

| モーション モード |

固定角度傾斜後 3 軸フライス加工 |

継続的な工具方向調整 |

| 該当するパーツ |

単純な多面体特徴 |

連続した複雑な曲面パーツ |

| 表面仕上げ |

Ra 1.0~1.6μm |

Ra 0.4~0.8μm |

| 加工効率 |

中 |

高 (パスのオーバーラップを軽減) |

| 一般的なアプリケーション |

ボックス型パーツ |

インペラとタービンブレード |

ケーススタディの洞察: 統合製造の勝利

航空宇宙用途では、5 軸マシニング センターの導入によりタービン ブレードの統合加工が可能になり、これにより複数の部品の溶接ステップが 1 つに削減され、強度が 40% 向上し、空力特性が 15% 採用されました。これらは3+2 加工では達成できませんでした

。

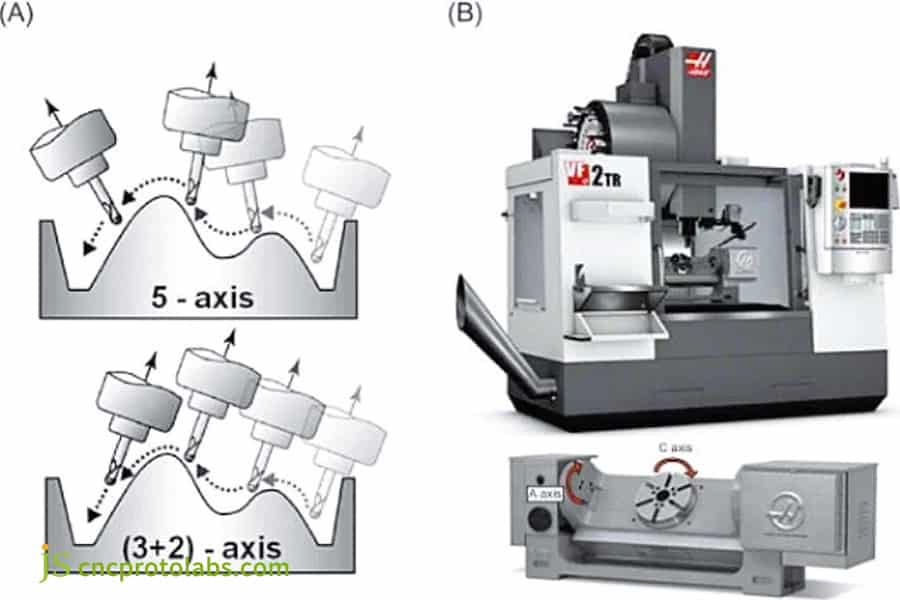

図 3 5 軸リンク加工と 3 軸 + 2 軸加工の主な違いは、加工プロセス中の各軸の使用法にあります。

重要なプロジェクトの 5 軸加工プロバイダを評価するにはどうすればよいですか?

精密 5 軸加工サービスのサプライヤーを選択する際には、価格よりもその能力と品質管理システムを考慮することがより重要です。

技術能力リスト: 「ハードパワー」の探求

- 工作機械の構成: 5 軸リンケージ機能が必要です。テーブルの移動量はパーツ サイズ (通常 500 ~ 2000 mm) に見合っています。

- 精度インジケータ: 再現性 ≤ ±0.003mm、スピンドル速度。

- 補助システム: 機械内測定システム、工具マガジン容量 60 工具。

- プロセスの蓄積: 航空宇宙や医療分野のケースなど、同様の複雑な部品を処理した経験

認証: 品質システムの「信頼の礎」

- AS9100D: トレーサビリティとプロセス管理を重視し、航空宇宙産業に不可欠です。

- ISO 13485: 清浄度およびプロセス検証を厳密に管理する医療業界標準

- ISO 9001: 基本的な品質管理機能を保証する基本的なしきい値。

デリバリーの回復力: 約束を超えた安定性

高品質のサプライヤーは、納期厳守率 > 98%、緊急サービス能力 (48 時間のサンプリング)、サプライ チェーンの変動に対処するための緊急時対応計画を満たす必要があります。 JS Precision は 20 台以上の 5 軸 CNC マシンで構成される柔軟な生産ラインを備えており、99.2% の納期遵守率を達成しています。

<ブロック引用>

サプライヤー選択のリスクを軽減したいですか?無料の「精密 5 軸加工サービス サプライヤー デュー デリジェンス チェックリスト」を受け取るには、「5 軸サプライヤー評価」というメモを添えてご連絡ください。チェックリストの各項目を確認して、信頼できるパートナーを確実に選択してください。

オンラインで 5 軸 CNC 加工の正確な見積もりを取得するにはどうすればよいですか?

オンラインでの 5 軸 CNC 加工の正確な見積もりは、プロジェクト計画の信頼できる基礎を提供します。重要なのは、完全な情報を提供することです。

情報の完全性: 正確な見積もりの基礎

- 完全な3D モデル(STEP/IGES 形式)と 2D 図面(PDF/DWG)をアップロードします。

- 寸法公差 (例: ±0.05mm) と幾何公差 (例: 平面度 0.02mm) を指定します。

- 表面粗さの要件を指定します (例: Ra 0.8μm)。

プロセス選択の透明性: コストにおける不可欠な変数

材料の種類 (6061-T6 アルミニウム合金、17-4PH ステンレス鋼など)、表面処理 (陽極酸化、サンドブラスト)、後処理要件、初品検査報告書(FAI) が必要かどうかを明確にする必要があります。

インテリジェント エンジン: データから価格までの自動化

JS Precision には、オンライン 5 軸 CNC 加工見積りシステムがあり、AI を通じてモデルの特徴を分析し、対応する加工方法を決定し、3 分で自動的に加工手順を見積ります。データによると、情報仕様の送信後、見積もりの精度は 98% 以上に達します。

<ブロック引用>

迅速かつ正確な見積もりが必要ですか?必要に応じて部品の 3D モデルと図面情報を整理し、JS Precision 見積システムに送信すると、各リンクのコスト構成を明確に把握した上で、無料で実行可能な料金プランが提供されます。

JS Precision の成功事例: 5 軸 CNC 統合加工が航空宇宙用ブラケットをどのように再形成したか

課題: 複数部品の組み立ての負担とリスク

あるドローン企業の着陸装置ブラケット プロジェクトでは、当初は 8 つの 7075 アルミニウム合金部品を 32 本の M5 ネジで接続する 3 軸加工 + 組立モード を採用していました。ブラケット 1 セットのブランク重量は 1.8 キログラムで、加工サイクルは 1 セットあたり 12 日、組み立て時間は 1 セットあたり 2.5 時間です。

組み立て誤差は通常、±0.15 mm 以上でした。 1,000 時間の高周波振動テストの後、サンプルの 30% で接合部に応力亀裂が見られましたが、 各セットの合計価格は 3,200 ドル に達しました。

JS のソリューション: 統合された精密製造への 3 つのステップ

要件を受け取った JS Precision は、カスタム 5 軸 CNC 加工 ソリューションを最適化しました。

ステップ 1: トポロジの最適化と DFM 協調設計:

最適化のための ANSYS 荷重シミュレーションに基づいて、引張強度 ≥ 540 MPa および降伏強度 ≥ 480 MPa が確保されました。 8 つの部品を組み合わせたコンポーネントに統合した結果、最適なブランク質量は 1.3 kg となりました。

ステップ 2: 5 軸のプロセス計画とシミュレーション:

5 軸リンケージのツールパスが計画され、Vericut シミュレーションで検証され、考えられる 3 つのツール干渉が回避され、主軸速度と送り速度がそれぞれ 8500 rpm と 3800 mm/min に設定されました。

ステップ 3: 高精度 5 軸実行と機内検査:

当社では、真空治具と組み合わせた 5 軸工作機械、つまり DMG MORI DMU 50 を採用し、1 回のクランプと加工を容易にしました。キー穴の直径に関する公差は ±0.013 mm 以内、幾何公差は ≤ 0.02 mm 以内に維持されたため、加工サイクルは 1 セットあたり 5 日に短縮されました。

結果: パフォーマンス、重量、コストにおいて 3 つの画期的な進歩

- 完成したブラケットの重量は、1.2 キログラムから 0.9 キログラムに減少しました (25% の軽量化)。

- 原材料の利用率は 66.7% から 69.2% に増加しました。

- 製造コストは 1 セットあたり 2,080 ドル (35% 削減) に削減されました。

- 振動疲労寿命は 800 時間から 8500 時間以上 (10 倍) に延長されました。

- 不良率ゼロで 100 セットのバッチ生産を実現し、納品サイクルは当初の計画と比較して 58.3% 短縮されました。

<ブロック引用>

複雑な部品の統合製造ニーズがある場合は、すぐに完全なケース ライブラリを参照するか、部品設計コンセプトを送信してください。お客様専用の 5 軸 CNC 加工サービス ソリューションをカスタマイズします。

JS Precision は複雑な表面加工の標準をどのように再定義しますか?

JS Precision は、テクノロジー エコシステム、クローズド ループ アプローチ、鉄壁の品質原則を導入することで、カスタム 5 軸 CNC 加工ソリューションの新たなベンチマークを確立しました。

テクノロジー エコシステム: ハイエンド機器とプロセスのシンクタンク

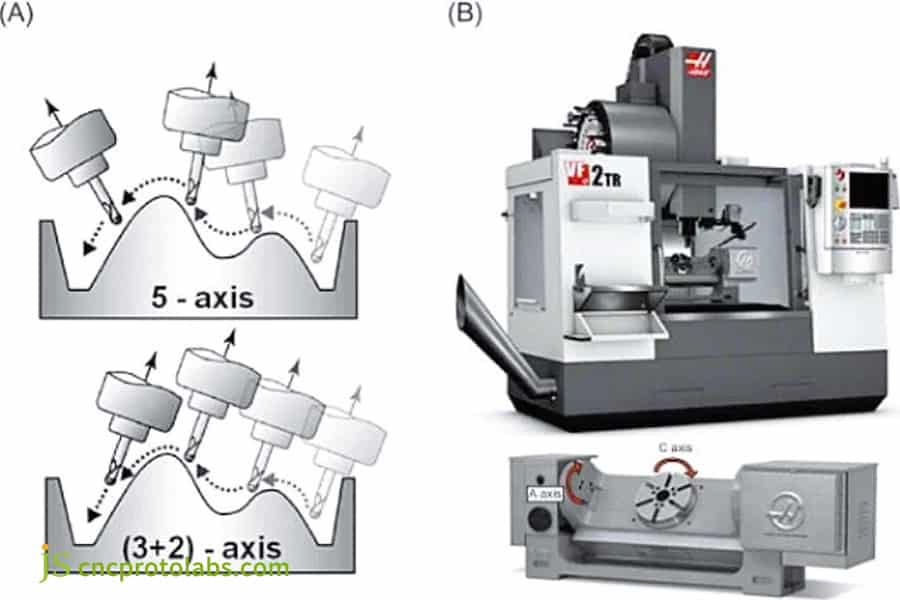

当社は、DMG MORI DMU 50 や Haas UMC-750 などの優れた 5 軸マシニング センターを備えており、Ti 合金やインコネルなどの難削材用の独自の切削条件データセットを用意しているため、さまざまな難しい加工問題に取り組むことができます。

データ サポートをさらに向上させるために、以下はさまざまな材料の 5 軸加工のコア パラメータと効率の比較表です。すべて JS Precision の実際の生産検証によるものです

<本体>

| マテリアルの種類 |

スピンドル速度 (rpm) |

送り速度 (mm/min) |

切込み深さ (mm) |

ツール コーティング |

時間当たりの加工効率 (cm3/h) |

合格率 (%) |

| 6061-T6 アルミニウム合金 |

12000 |

5000 |

0.5~1.2 |

硬質アルマイト処理 |

850 |

99.8 |

| 7075-T6 アルミニウム合金 |

10000 |

4200 |

0.3~0.8 |

TiAlN |

680 |

99.5 |

| 17-4PH ステンレススチール |

6000 |

2800 |

0.2~0.5 |

CrN |

320 |

99.2 |

| チタン合金 Ti-6Al-4V |

3500 |

1500 |

0.1~0.3 |

アルティン |

180 |

98.8 |

| インコネル 718 |

2800 |

1200 |

0.08-0.2 |

HfN |

120 |

98.5 |

| PEEK エンジニアリング プラスチック |

8000 |

3500 |

0.4-1.0 |

コーティングなし |

720 |

99.6 |

「設計と製造」のコラボレーション

この場合、JS Precision のエンジニアは設計段階で DFM 解析を使用して存在感を発揮し、薄肉設計やコーナー R 設計などの機能を最大限に活用することで、30% 以上の効率向上と約 20% のコスト削減を実現します。

品質の鉄則: プロセス全体にわたるデータ主導の検証

工場到着時の原材料の検査から、加工中の機械でのテスト、そして最終的には三次元測定機 (CMM) に至るまで、すべての段階で完全なデータが記録され、部品のトレーサビリティが確保され、ハイエンド産業の要件を満たすことができます。

よくある質問

Q1: 5 軸加工の最小バッチ サイズはどれくらいですか?

1 ~ 10 個の 1 回限りの生産または限定生産では、5 軸 CNC 加工が使用される場合があります。この精密な材料の切断と機械加工技術では治具が必要ないため、工具コストが節約されます。

Q2: 表面粗さはどの程度まで可能ですか?

5 軸 CNC 加工サービスの精密加工は、材料、ツール、プロセスに応じて Ra 0.4 μm 以下 に達する場合があります。その中でも、アルミニウム合金は鋼よりも滑らかな表面が得られやすいです。

Q3: 加工できる部品の最大サイズはどれくらいですか?

加工可能な最大サイズは、機械の移動量によって異なります。たとえば、JS Precision の 5 軸マシニング センターには 500 mm から 2000 mm 以上 の範囲のテーブルが付属しており、ジョブに必要などんなサイズにも適合する機械の能力があります。

Q4: チタン合金などの難削材の加工にはさらなる課題はありますか?

チタン合金のような難削材の加工には、加工に必要な低速、加工ツールの特殊コーティング、高圧冷却システムなどの課題があり、加工時間とコストが比較的高くなる傾向があります。

Q5: プラスチック部品の 5 軸加工は可能ですか?

5 軸 CNC マシンはプラスチック部品の完全な機械加工が可能で、PEEK や ULTEM などの材料を使用した高性能エンジニアリング プラスチックのプロトタイプに特に適しています。ただし、パーツの変形を避けるためには、適切なクランプ力が必要です。

Q6: 加工精度はどのように保証しますか?

JS Precision では、高精度 5 軸 CNC 機械の使用、機械校正、機械内測定、機械加工後の CMM 機械の使用によって保証されます。

Q7: 通常のリードタイムはどれくらいですか?

単純なアルミニウム部品の納期は通常 2 ~ 5 日 です。複雑なスチール部品や大量の注文の場合、 納期は2~4 週間かかります。リードタイムは、プロセスの複雑さ、および生産スケジュールでどのプロジェクトが実行されているかに応じて、カスタマーサービスに確認できます。

Q8: オンライン見積もりと最終価格に違いはありますか?

ほとんどの場合、部品の詳細が提出者によって正確に提供され、それらの詳細に対する正確なオンライン 5 軸 CNC 加工見積もりが提供されていれば、差異は最小限です。通常、後処理と検査に対する言われていない特別な要件によるものです。

概要

5 軸 CNC 加工サービスの決定は、「統合、精度、経済性」という製造哲学に基づいた決定です。これは、複雑な部品の加工の問題を解決するだけでなく、プロセスを最適化することで隠れた価値も追加します。

JS Precision は、強力な技術力、完全な品質管理システム、サービス問い合わせに対する効率的な対応を備えており、エンジニアにとって信頼できるパートナーです。

今こそ、複雑な設計を競争上の優位性に変えるときです。 3D モデルをすぐにアップロードして、オンライン 5 軸 CNC 加工見積システムのスピードと透明性を体験してください。または、エンジニアリング チームに直接連絡して技術的な会話を開始してください。

JS Precision の精密 5 軸加工サービスを、製品の卓越したパフォーマンスを実現するための確かな出発点としましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。