L'usinage de pièces par tournage CNC nécessite une planification minutieuse avant la finalisation de la conception. Une fois votre conception terminée et que vous êtes prêt à l'usiner à l'aide de machines CNC avancées, l'une des questions les plus importantes auxquelles vous devrez répondre est : quelle option d'usinage est la meilleure ? « Tournage rotatif » ou « Fraisage » ?

Choisir le bon processus de fabrication et le bon partenaire pour un composant d'apparence simple comme un arbre ou un manchon garantit non seulement une précision et une régularité optimales, mais permet également d'optimiser à la fois les coûts et les délais de livraison. Lorsque vous recherchez des fabricants de composants usinés par CNC, vous limitez-vous aux options locales et négligez-vous l'expertise plus compétitive des fournisseurs internationaux ?

Cet article propose une analyse structurée des principes de conception et du choix des procédés de fabrication des pièces tournées CNC, afin d'explorer comment JS Precision, forte de son expertise en tournage profondément enracinée en Chine, de sa technologie de précision de tournage équivalente à celle de l'Europe et de l'Amérique, et de la réactivité de la production chinoise, est devenue votre meilleur partenaire pour la fabrication de composants de tournage CNC.

Résumé des réponses principales

| Dimensions de décision | Pièges courants | Solutions de précision JS |

| Définition du processus | Mélanger tournage et fraisage, recourir à des solutions de fraisage inefficaces pour certaines pièces rotatives, ce qui augmente considérablement les coûts. | Identifier précisément les caractéristiques des pièces rotatives, se concentrer sur le tournage CNC le plus efficace et intégrer le processus composite tournage-fraisage pour les caractéristiques complexes. |

| Conception et coûts | Nous proposons l'analyse DFM la plus approfondie, qui optimise la structure des pièces, les tolérances et le choix des matériaux, contrôle les coûts et réduit les risques dès le début. | Nous proposons l'analyse DFM la plus approfondie, qui optimise la structure des pièces, les tolérances et le choix des matériaux, contrôle les coûts et réduit les risques dès le début. |

| Sélection des fournisseurs | Comparer uniquement les prix unitaires revient à ignorer les capacités techniques, les systèmes de qualité, la protection de la propriété intellectuelle et le soutien global apporté au projet. | Nous offrons ce qu'il y a de mieux en matière de transparence des prix, de documentation qualité rigoureuse, de politique de protection de la propriété intellectuelle solide et de support technique complet. |

Points clés à retenir :

- Le tournage CNC est le procédé privilégié le plus efficace et le plus économique pour la fabrication de pièces rotatives, garantissant la précision tout en maîtrisant les coûts en production de masse.

- Communiquer avec le fabricant sur la conception pour la fabrication (DFM) avant de finaliser les plans permettra d'éviter plus de 80 % des défauts de conception et des pièges financiers, maximisant ainsi la valeur du projet.

- Le tournage-fraisage en une seule opération permet d'équilibrer précision, efficacité et coût pour la rotation de pièces de formes irrégulières, ce qui rend le procédé très adapté aux composants complexes usinés par commande numérique.

- Les excellents fabricants de composants de tournage CNC ne se contentent pas de fournir des services d'usinage, mais créent également de la valeur à long terme grâce à des améliorations technologiques et à une gestion efficace des risques.

JS Precision : Pièces de tournage CNC sur mesure hautes performances et économiques

Le tournage CNC est au cœur de la fabrication de précision. Depuis 15 ans, JS Precision s'y consacre pleinement et s'engage à fournir à ses clients du monde entier des pièces de tournage CNC sur mesure, performantes et à prix compétitifs.

Nous avons accompagné plus de 500 clients des secteurs aérospatial et médical et mené à bien plus de 1 000 projets, dont certains particulièrement complexes. À titre d'exemple, nous avons optimisé des pièces de micro-arbres pour des clients du secteur médical afin d'atteindre les objectifs suivants : une tolérance de lot stable de ±0,005 mm et un taux de défauts inférieur à 0,1 %.

Principaux avantages :

- Nous disposons de 20 tours de type suisse et de centres de fraisage et de tournage multi-axes, avec une plage d'usinage allant jusqu'à Φ0,5 m~Φ300 mm.

- Nous disposons d'une base de données de procédés dédiée pour plus de 10 matériaux couramment utilisés, tels que l'aluminium, les aciers inoxydables et les alliages de titane, afin de trouver immédiatement la solution d'usinage optimale.

- Dotée d'équipements d'inspection de haute précision, tels que des machines à mesurer tridimensionnelles et des testeurs de circularité, cette entreprise assure un contrôle qualité complet, de la première pièce à la production en série.

De plus, selon la norme ISO 13485:2016 , l'une des caractéristiques de la fabrication de précision est le contrôle qualité de bout en bout.

Forts de notre vaste expérience industrielle, nous fabriquons non seulement selon les plans, mais proposons également des solutions d'optimisation DFM proactives. Nous avons notamment aidé un client à repenser l'usinage d'une pièce, initialement réalisé par fraisage en plusieurs étapes, en optant pour une solution d'usinage par tournage CNC, ce qui a permis de réduire les coûts de production de 42 % et le délai de livraison de 65 %.

Besoin d'une solution d'optimisation personnalisée pour vos pièces usinées CNC ? Contactez les ingénieurs de JS Precision, soumettez-leur vos exigences et vous recevrez gratuitement un rapport DFM conforme à la norme ISO ainsi qu'un devis précis pour démarrer votre projet.

Qu’est-ce qui constitue véritablement une pièce de tournage CNC de précision ?

La plupart des gens qui s'interrogent sur le tournage CNC sauront probablement que c'est de l'« usinage rotationnel ». Mais la véritable précision du tournage CNC repose sur une synergie importante entre la géométrie, les capacités d'usinage, le matériau et le contrôle de précision.

Caractéristiques géométriques communes : conditions optimales de tournage

La caractéristique principale des pièces usinées par tournage CNC est que leur forme géométrique dominante est créée par un mouvement de rotation. C'est ce qui distingue les pièces usinées par tournage CNC des autres composants.

- Les éléments géométriques de base ( cylindres, cônes, surfaces d'extrémité, filetages, etc.) peuvent être fabriqués efficacement par rotation de la broche et mouvement de l'outil.

- Pièces typiques : arbres, axes, manchons, anneaux, brides, etc. Ce sont les caractéristiques les plus recherchées pour les pièces usinées par tournage CNC.

Limites des capacités d'usinage - du micro au complexe

Les tours CNC modernes améliorent et étendent constamment les limites de capacité d'usinage des pièces tournées CNC , des pièces micrométriques aux pièces complexes.

- Échelle : des tiges microscopiques de Φ0,5 mm (par exemple, la partie tige du produit médical du fil-guide) aux grandes brides de Φ300 mm avec une longueur d'usinage maximale de 1000 mm.

- Usinage complexe : Les kits d’usinage avec porte-outils électriques, axe Y et autres fonctions permettent de réaliser des opérations d’usinage secondaires telles que le fraisage et le perçage. Ceci contribue à la finition de pièces de tournage CNC complexes en une seule opération.

Compatibilité des matériaux et critères de précision

Le choix des matériaux et le contrôle de la précision déterminent directement les performances et le coût des pièces usinées par tournage CNC .

- Propriétés des matériaux : L’aluminium présente une bonne usinabilité, avec une facilité de coupe et de finition de surface ; l’acier inoxydable présente une mauvaise usinabilité, avec une difficulté de coupe ; le laiton présente une bonne usinabilité, avec un filetage de précision ; le titane présente une usinabilité dépendante de la température.

- Normes de précision : Les tolérances de fabrication de ±0,01 mm et Ra de 0,8 µm sont standard, mais des exigences spéciales peuvent être atteintes dans les limites de ±0,005 mm et Ra de 0,4 µm, conformément à la norme ASME Y14.5-2009.

Figure 1 Les pièces de tournage de précision font référence aux pièces fabriquées grâce à la technologie de tournage CNC, où les matières premières tournent sur un tour pour créer des objets symétriques autour de l'axe de rotation.

Du plan à la réalité : Optimisation de la conception de vos pièces de tournage CNC pour la fabrication

Une fabrication de pointe exige une conception de pointe. La conception pour la fabrication (DFM) assure la concrétisation des conceptions. Une optimisation DFM maîtrisée garantit une fonctionnalité équivalente pour les pièces usinées CNC , réduit les coûts et les délais de livraison : voilà ce qui caractérise la philosophie de JS Precision.

Conception de pièces à parois minces : équilibre entre rigidité et poids

Les pièces usinées par tournage CNC à parois minces sont largement utilisées mais sujettes aux vibrations et aux déformations, ce qui nécessite une conception collaborative et une optimisation des processus.

- Conception structurelle : Utilisez des raidisseurs et des angles arrondis pour améliorer la rigidité et éliminer les vibrations parasites dans les sections à parois minces.

- Stratégie de processus : Processus d’usinage avec étapes d’ébauche et de finition , optimisation des paramètres de coupe pour minimiser l’effet des forces de coupe.

Prévention des déformations : gestion des contraintes et des processus thermiques

Le tournage de pièces avec des machines CNC implique des tâches complexes liées à la gestion des contraintes et de la température pendant les processus de déformation.

- Gestion des contraintes : Ébauches de réduction des contraintes et découpes symétriques qui empêchent la concentration des contraintes.

- Contrôle de la déformation thermique : pulvérisation précise des fluides de refroidissement, optimisation des paramètres de coupe et planification raisonnable des intervalles de refroidissement.

Marquage des tolérances : transfert précis des exigences et contrôle des coûts

Le marquage des tolérances influe sur les difficultés et les coûts d'usinage. Un marquage correct, conforme aux directives de tolérance de la norme ISO 8015:2011, permet d'éviter des dépenses inutiles.

- Marquage hiérarchique : la différenciation des tolérances critiques et non critiques en fonction de la fonction réduit les coûts et la charge d’inspection.

- Tolérances géométriques : en privilégiant la rondeur et la coaxialité, on assure la conformité grâce à un serrage et un étalonnage précis.

Vous souhaitez améliorer la fabricabilité de vos pièces usinées CNC ? Contactez JS Precision en précisant « Optimisation DFM ». Nos ingénieurs analyseront gratuitement vos plans et vous prodigueront des conseils d’experts pour réduire les coûts et optimiser l’efficacité dès la phase de conception.

Fraisage ou tournage : Guide stratégique pour choisir le procédé adapté à vos composants de tournage CNC

Les clients hésitent souvent entre le tournage et le fraisage CNC, car ces deux procédés ne sont pas incompatibles ; l’essentiel est d’ adapter le processus aux caractéristiques et aux exigences des pièces. Il convient de clarifier la logique de sélection du procédé pour le tournage CNC de composants afin d’optimiser le rapport coût/précision.

Signaux clés favorisant le virage

Les composants présentant les qualités suivantes feront du tournage CNC la meilleure option :

- Plus de 60 % des éléments sont des corps rotatifs (cylindres, filetages) et peuvent être usinés par rotation de la broche.

- Niveaux de tolérance élevés sur les caractéristiques de surface de rotation telles que la concentricité et la cylindricité.

- Production de masse, visant une efficacité maximale et des avantages en termes de coûts.

Scénarios d'application des opérations d'usinage composite/séquentiel par tournage-fraisage

Les pièces qui ont dépassé les limites de l'opération de tournage nécessitent une approche polyvalente entre procédés composites/usinage séquentiel, décrite comme suit :

- Un processus composite est défini comme l'opération de Situations applicables : Le composant principal est un composant rotatif avec des détails non rotatifs comme des trous excentrés et des rainures de clavette.

- Comparaison des solutions : Pour les petites séries, le « tournage + fraisage ultérieur » est une option (faible coût), pour les grandes séries, l'usinage composite tournage-fraisage est préféré (moins de serrage, haute précision, haute efficacité).

Tableau de décision pour la sélection des procédés

| Questions de décision | Choisir Tourner | Choisissez l'usinage composite fraisage-tournage | Choisir le fraisage |

| Le corps principal de la pièce est-il un corps rotatif ? | Oui | Oui | Non |

| La proportion de caractéristiques non rotationnelles est-elle inférieure à 40 % ? | Oui | Non | |

| Une précision de concentricité extrêmement élevée est-elle requise ? | Oui | Oui | Non |

| La taille du lot est-elle importante ? | Oui | Oui |

Besoin de déterminer rapidement le procédé optimal pour l'usinage de pièces par tournage CNC ? Communiquez à JS Precision les caractéristiques des pièces, la précision requise et la taille du lot pour obtenir des suggestions de procédés et des calculs de coûts précis, et ainsi éviter les erreurs de sélection.

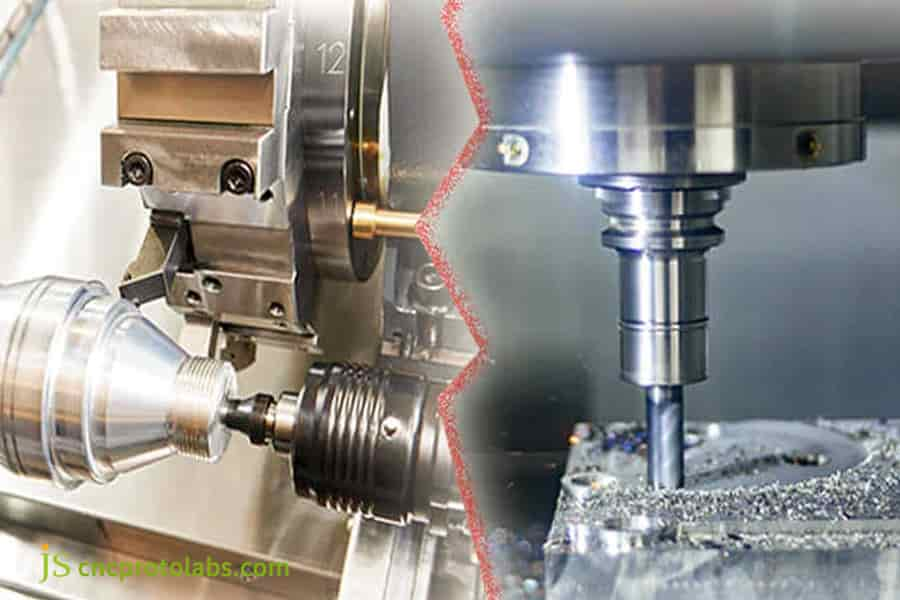

Figure 2 : Diagramme comparatif de l'usinage par tournage CNC et par fraisage vertical

Facteurs critiques dans le choix d'un fabricant de composants de tournage CNC

Lors du choix d' un fabricant de composants de tournage CNC , le prix n'est pas le critère principal. Ce sont les compétences techniques, les systèmes de qualité et le niveau de service qui déterminent la réussite ou l'échec d'une collaboration. Des fournisseurs performants contribuent à la résolution des problèmes d'usinage, à la réduction des risques liés aux projets et à la création de valeur.

Évaluation des capacités en technologies de l'information : équipement et équipe

La maîtrise des technologies est un facteur fondamental de compétitivité. Elle doit être évaluée selon deux axes :

- Configuration des équipements : Dispose-t-elle de centres de tournage multiaxes , de machines combinées de fraisage et de tournage, et d’équipements de test de précision (machines à mesurer tridimensionnelles, machines de test de circularité, etc.) ?

- Professionnalisme de l'équipe : L'entreprise manufacturière est-elle capable de fournir à ses clients des commentaires et des suggestions DFM concernant l'amélioration des processus ?

Qualité et protection de la propriété intellectuelle : exigences d’une collaboration réussie

L’assurance qualité et la protection de la propriété intellectuelle constituent le fondement d’ une collaboration réussie.

- Contrôle qualité : Existe-t-il des procédures complètes couvrant l'inspection du premier article, la fabrication du produit et l'inspection finale chez le fabricant ?

- Protection de la propriété intellectuelle : L’entreprise protège-t-elle sa propriété intellectuelle au moyen d’un accord de confidentialité ou du chiffrement des données ?

Communication et soutien : garantie d'une coopération efficace

Une communication efficace, associée à la transparence, améliore la collaboration :

- Efficacité de la réponse : La communication est-elle opportune et la progression de la production peut-elle être visualisée et suivie ?

- Services complémentaires : Les services complémentaires proposés par l’entreprise, tels que l’approvisionnement en matériaux et le traitement de surface, contribuent-ils à simplifier ses chaînes d’approvisionnement ?

Au cœur d'une usine leader de composants de tournage CNC : L'avantage JS Precision

En tant que fabricant leader de composants de tournage CNC , JS Precision s'enorgueillit de sa devise, que l'on peut résumer ainsi : « Précision, Efficacité et Fiabilité », afin de créer un écosystème où les services d'usinage personnalisés dépassent les attentes du client.

L'écosystème de fabrication de base : se concentrer sur l'usinage de précision des composants rotatifs

Dans le secteur manufacturier, l'accent est mis sur l'usinage précis des pièces rotatives, ce qui offre certains avantages professionnels :

- Configuration de l'équipement : Les 20 tours de type suisse avec centres de fraisage/tournage à chargement et déchargement automatiques se caractérisent par une grande efficacité pour la production en série de pièces de tournage CNC complexes de haute précision .

- Support des procédés : Base de données complète et mise à jour des procédés pour différents matériaux, bibliothèque d’outils et de dispositifs pour répondre aux exigences.

Flux de travail des projets numériques : fluidifier la transition de l’étude à la mise en œuvre

Des outils numériques pour simplifier et optimiser les processus :

- Collaboration en ligne : Téléchargez vos fichiers 3D et obtenez une analyse initiale, des suggestions DFM et des devis de nos ingénieurs.

- Visualisation de l'avancement : Suivi en temps réel des étapes clés de votre commande directement depuis le tableau de bord de votre projet – aucune confirmation n'est nécessaire.

Production durable : quand efficacité et respect de l'environnement se rencontrent

Concilier efficacité de production et protection de l'environnement :

- Économies d'énergie : Une planification intelligente et une optimisation de la gestion des outils permettront d'économiser de l'énergie et de réduire la consommation.

- Protection de l'environnement : Le système de circulation du liquide de refroidissement recyclera et réutilisera ce dernier, et il n'y aura aucune pollution.

Vous souhaitez bénéficier des services d'une usine de fabrication de composants usinés CNC de premier plan ? JS Precision vous propose une solution complète pour la soumission de vos besoins en pièces, couvrant l'intégralité du processus, de la conception à la livraison, pour un gain de temps et d'efforts optimal.

Étude de cas : Réduction des coûts de 42 % : Transformation d’un support fraisé en une pièce de tournage CNC optimisée

Arrière-plan:

Un client avait besoin d'un connecteur en alliage d'aluminium , dont la conception initiale prévoyait une fabrication en usine à partir de barres carrées. Cependant, la solution actuelle présentait les défauts suivants :

Le faible taux d'utilisation du matériau, inférieur à 30 %, entraîne un gaspillage important de matière. L'usinage total du produit ne nécessite que quatre serrages, ce qui se traduit par une faible efficacité de production, une erreur de tolérance coaxiale importante de seulement 0,1 mm et un coût unitaire élevé de production en série d' environ 50 $, ce qui n'était pas abordable pour le client.

Intervention DFM de JS Precision

JS Precision a reçu le cahier des charges, et nos ingénieurs ont analysé les plans de la pièce et le contexte d'utilisation. Nous avons constaté que, la pièce présentant des surfaces fonctionnelles pouvant être usinées par rotation, elle était parfaitement adaptable à un tournage CNC.

La pièce comportait des trous qui devaient être percés, mais étant donné sa très petite taille et le fait que le perçage nécessiterait un processus de haute précision, les concepteurs ont décidé de la convertir en une pièce usinée CNC afin de permettre à l'entreprise de la fabriquer.

En conséquence, nous avons proposé une solution d'optimisation ciblée :

- La matière première a été transformée en barres rondes usinées par tournage CNC, ainsi que par quelques opérations de fraisage à l'aide d'outils électriques.

- Optimiser l'interface de montage des pièces pour la rendre adaptée à la logique de rotation.

- L'unification des données d'usinage consiste à ajouter aux opérations de tournage diverses caractéristiques qui étaient auparavant réalisées par fraisage.

Résultat

La solution optimisée s'est avérée extrêmement performante : elle a permis d'optimiser la consommation de matériau de moins de 30 % à 85 %, de réduire le temps d'usinage de 65 % et de limiter le nombre d'opérations de bridage à une seule. La précision de la coaxialité de l'axe principal a également été optimisée de 50 %, pour atteindre 0,05 mm, ce qui a permis d'améliorer la stabilité de l'assemblage des pièces.

Lors de la production en série, le coût unitaire a été réduit à 29 $, ce qui a permis une diminution directe de 42 % du coût total et une satisfaction client extrêmement élevée. Il s'agit d'un avantage supplémentaire qui résout les problèmes de coûts rencontrés par les clients et améliore encore les performances des composants, renforçant ainsi la compétitivité de leurs produits.

Vous souhaitez optimiser le coût et la productivité de vos pièces usinées par CNC ? Consultez la bibliothèque complète d'études de cas de JS Precision pour découvrir nos solutions industrielles et soumettez-nous les informations relatives à vos pièces. Nous développerons pour vous une solution d'optimisation exclusive, vous permettant de bénéficier à la fois d'une réduction des coûts et d'une précision accrue.

Figure 3 Usinage CNC de connecteurs en alliage d'aluminium

Partenariat transfrontalier : rationaliser la collaboration avec votre fabricant de composants de tournage CNC en Chine

Collaborer avec un fabricant chinois de composants de tournage CNC peut s'avérer avantageux en termes de coûts, mais la communication à distance représente un défi. JS Precision simplifie, rend transparente et fiable la coopération transfrontalière grâce à des processus standardisés et des outils numériques.

Le dossier de demande de devis idéal - « Accélérer le démarrage de votre projet »

Des informations claires et complètes concernant la demande de devis permettent d'améliorer la précision et l'efficacité du processus. Il est nécessaire de préparer :

- Documentation technique : Spécifications techniques Les dessins détaillés 2D et les modèles 3D, qui définissent clairement les dimensions et les tolérances.

- Exigences particulières : Matériaux, quantité de production, traitement de surface et exigences de test.

- Suggestions d'annotation : Les dimensions critiques et non critiques doivent être clairement différenciées les unes des autres dans une annotation, sans tolérances strictes.

Technologie numérique : vers un processus de production transparent

Le portail client de JS Precision offre une vue d'ensemble complète de la collaboration à l'échelle mondiale.

- Plateforme de collaboration : transfert de fichiers, communication et gestion des versions ; les processus importants sont transparents.

- Livraison des documents : Les rapports d’inspection du premier article et les rapports d’inspection de l’expédition sont générés automatiquement afin de garantir la traçabilité de la qualité.

Établir des partenariats fondés sur la confiance

JS Precision privilégie les partenariats à long terme plutôt que les transactions ponctuelles :

- Collaboration à plusieurs niveaux : soutien en matière de qualité et d’ingénierie tout au long du cycle de production, du prototype à la production en série.

- Services étendus : Services d’assistance tels que l’approvisionnement en matériaux, les finitions de surface et les processus d’assemblage afin de faciliter la gestion de la chaîne d’approvisionnement.

Prochaine étape : Lancer un projet de tournage CNC de précision avec JS Precision

Grâce aux informations détaillées présentées ci-dessus, vous devriez avoir acquis une compréhension suffisante des procédés de tournage CNC, de l'optimisation de la conception et de la collaboration. Il est grand temps de transformer votre concept en un produit de qualité.

En tant que fournisseur chevronné de composants usinés CNC, JS Precision met à votre service une expertise pointue, une technologie de pointe et un vaste réseau de service après-vente pour vous accompagner dans vos projets.

Téléchargez immédiatement les plans des pièces sur la page de devis en temps réel de JS Precision pour obtenir un devis transparent et compétitif, et déclencher ainsi une première analyse DFM par notre ingénieur senior. Nous sommes impatients d'optimiser la conception avec vous et d'entamer une collaboration efficace, précise et fondée sur la confiance mutuelle.

FAQ

Q1 : Quels sont les diamètres maximum et minimum pouvant être usinés lors d'un processus de tournage CNC ?

Nous réalisons des usinages allant de micro-arbres de 0,5 mm de diamètre à des disques de 300 mm . Nos capacités exactes en termes de dimensions, de matériau et de tolérance dépendent des informations que vous nous fournissez. Si vous avez besoin d'une dimension spécifique, veuillez nous l'indiquer lors de votre demande afin que nous puissions vérifier la faisabilité de l'usinage. Nos procédés d'usinage sont basés sur les techniques classiques.

Q2 : Quelle est la différence entre le traitement des pièces en aluminium et celui des pièces en acier inoxydable ?

Les principales différences en termes de facilité d'usinage, d'efficacité et de coût sont les suivantes : les composants en aluminium se coupent facilement, permettent des vitesses d'usinage élevées, offrent une finition de surface aisée et sont peu coûteux. En revanche, les composants en acier inoxydable présentent des propriétés de matériau robustes, des vitesses d'usinage faibles, des forces de coupe importantes, exigent des outils de haute qualité et impliquent des temps et des coûts d'usinage plus élevés.

Q3 : Comment les pièces usinées produites en grande série parviennent-elles à une homogénéité optimale ?

Les erreurs de serrage sont minimisées grâce à l'automatisation du chargement et du déchargement, à l'analyse constante de l'usure des outils par des palpeurs de détection en ligne et à la réduction des écarts dimensionnels, ainsi qu'à l'analyse périodique des erreurs d'usinage par SPC . Ces multiples mesures garantissent la constance des pièces tournées produites en série.

Q4 : Quels sont les traitements de surface courants des pièces tournées ?

Les traitements de surface courants sont choisis en fonction des matériaux et des scénarios d'utilisation ; les pièces en aluminium sont généralement anodisées pour améliorer leur résistance à la corrosion et leur esthétique ; l'acier inoxydable est souvent passivé/nickelé pour prévenir la rouille, ainsi que chromé, noirci, poli, sablé, etc. pour améliorer sa résistance à l'usure ou ses propriétés décoratives.

Q5 : Avec quelle précision peut-on réaliser le processus de filetage par tournage ?

Les tolérances garanties par le filetage sont systématiquement conformes à la norme ISO 6H/6g ou supérieure . Pour le filetage par coupe, nous utilisons des outils de coupe professionnels, garantissant des paramètres précis, et effectuons un contrôle par essai de conformité ou par analyse du filetage. Des rapports d'inspection sont ensuite établis afin de garantir la précision des opérations.

Q6 : Combien de temps faut-il entre la demande et la réception du prototype ?

Le délai entre la demande et la réception du prototype dépend de la complexité de la pièce commandée. Pour une pièce simple usinée CNC, la livraison s'effectue sous 5 à 7 jours ouvrés après confirmation de la commande. En revanche, pour une pièce complexe réalisée dans un matériau spécial, le délai est de 10 à 15 jours ouvrés.

Q7 : Comment puis-je protéger mon dessin contre les fuites ou le vol ?

Nous signons des accords de confidentialité stricts avec nos clients afin de clarifier nos obligations en la matière. Leurs fichiers sont stockés sur des serveurs cryptés et l'accès y est strictement contrôlé. Nous organisons régulièrement des formations à la confidentialité pour nos employés afin de garantir l' intégrité de nos systèmes et processus et d'empêcher toute fuite ou vol de nos conceptions.

Q8 : Pouvez-vous effectuer des inspections conformes aux normes de notre entreprise ?

Nous pouvons effectuer des inspections selon les normes de votre entreprise . Dès le début de notre collaboration, nous vous fournirons les normes d'inspection ou les plans de contrôle. Notre équipe qualité étudiera et adaptera le processus d'inspection et les critères d'évaluation afin de garantir la conformité des résultats aux exigences et vous fournira les rapports d'inspection.

Résumé

Le choix de la méthode d'usinage des pièces par tournage CNC n'est jamais qu'un simple problème technique, car il implique une évaluation globale de la précision d'usinage, du coût et d'autres capacités.

JS Precision s'engage à être votre partenaire de confiance en matière de tournage de précision grâce à sa technologie professionnelle, sa qualité fiable et son service, afin de garantir que chaque conception soit réalisée efficacement et que chaque collaboration aboutisse à un résultat gagnant-gagnant.

Il est grand temps que vous utilisiez vos plans à votre avantage.

Visitez dès aujourd'hui le site web de JS Precision, téléchargez vos plans de la pièce et obtenez un devis précis incluant une analyse d'experts basée sur le processus DFM. Ensemble, nous trouverons la meilleure solution pour chaque pièce critique de votre projet de tournage CNC et donnerons à votre processus créatif l'avantage nécessaire pour réussir dans l'industrie.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et d'identifier les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com